Изобретение относится к сварке металлов и может быть применено для сварки тонкопленочных изделий и предназначено, в частности, для изготовления и установки идентификационных меток на банковские карточки.

Известна классификация световой сварки (ГОСТ 1921-74), согласно которой она делится на солнечную, лазерную и сварку, созданную искусственными источниками света. Наша заявка относится к третьему виду сварки - с использованием сварки с помощью искусственных источников света.

Известна лазерная сварка [1], предназначенная для сварки листовых материалов. Однако она плохо применима для сварки тонкопленочных изделий, особенно для пленок большой ширины, которые потребуют сложной оптической системы для обработки пленки по всей своей протяженности.

Известна [3] литература по критической плотности потока Вт/см2, характерного для лазерного излучения длительностью 10-3 секунды. Данные по импульсам, более коротким, порядка 10-8 секунды, нас не интересуют, поскольку выбранные источники света позволяют создавать импульсы с длительностью 10-3 секунды. Для большинства металлов критические плотности потоков для сварки лежат в диапазоне от 10 до 1,3 104 Вт/см2.

Известны [4-5] способы сварки, создающие такие плотности излучения. Однако в лазерных системах, особенно твердотельных, коэффициент преобразования электрической энергии в световую невелик и, как правило, не превышает 10%. Для обработки больших поверхностей лазерная обработка малопригодна, поскольку потребуем или лазерных разверток, или других сложных оптических систем.

В качестве прототипа выбран способ лучевой сварки световым лучом [6] под действием импульсов светового излучения с плотностью, характерной для сварки (103-104 Вт/см2).

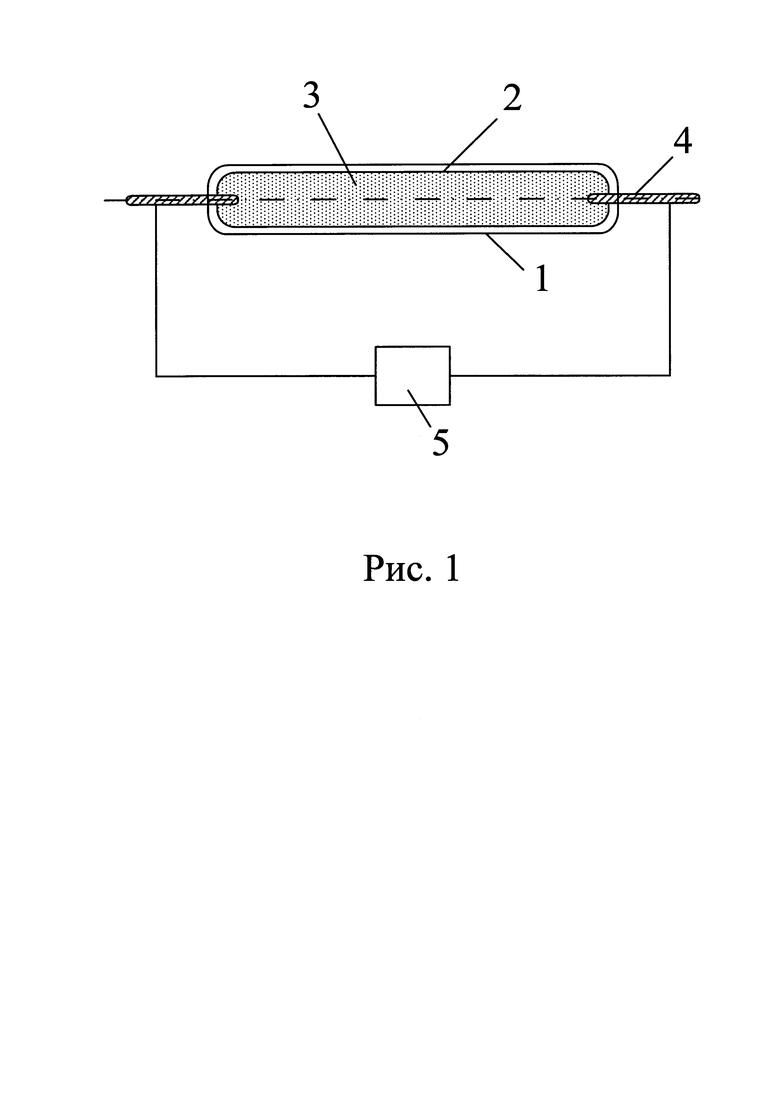

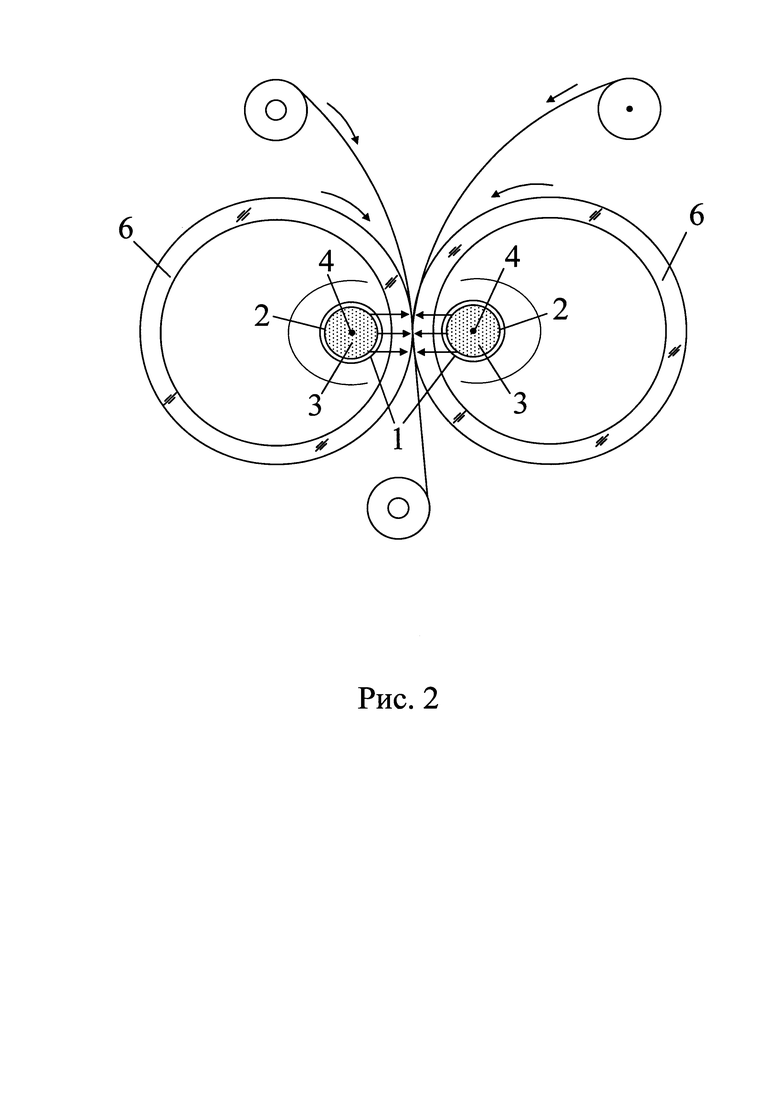

Особенностью предлагаемой сварки можно признать то, что световой поток создают устройством 1 путем электрических разрядов в светопрозрачной колбе 2, заполненной инертным газом 3 и снабженной электродами 4, соединенными импульсными разрядными накопителями электрической энергии 5, а импульс световой потока фокусируют на свариваемых металлических фольгах в месте контакта двух прозрачных валков 6, вращающихся в противоположные стороны, а частоту следования световых импульсов выбирают от 10 до 50 Гц, причем скорость вращения валков 6 выбирают из условия попадания на место прижима тонколистовых пленок металла от 5 до 10 импульсов светового потока.

При движении двух прозрачных валков 6, вращающихся в противоположные стороны, стороны фольг, обращенные друг к другу, предварительно подготавливаются для сварки и очищаются механическим или химическим способами по известным технологиям. При выборе скорости вращения валков для достижения нужных для сварки условий число световых импульсов, попадающих на свариваемый участок, выбирают от 5 до 10 импульсов. При числе менее 5 импульсов наблюдаются участки с несвариваемой поверхностью, а при числе свыше 10 импульсов наблюдается перегрев фольг и их коробление.

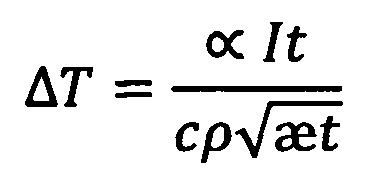

На рис.1 схематично изображено устройство 1, выполненное в виде колбы 2, заполненной инертными газами 3, с электродами 4, введенными через торцы колбы 2 и подсоединенными к разрядным высоковольтным конденсаторам 5. При расстоянии между электродами порядка 10 см и диаметром колб порядка 1 см и подсоединении электродов 4 к разрядным высоковольтным конденсаторам 5 требуемой емкости, в среде инертного газа 3 с высоким КПД (до 70%) электрическая энергия преобразуется в световой поток с энергией порядка 1000 Дж. При длительности импульса в 10-3 секунды мощность световой вспышки можно оценить как 1.000.000 Вт.

При электрическом разряде между электродами 4 внутри колбы 2 возникает низкотемпературная плазма с яркостной температурой свыше 20.000 K.

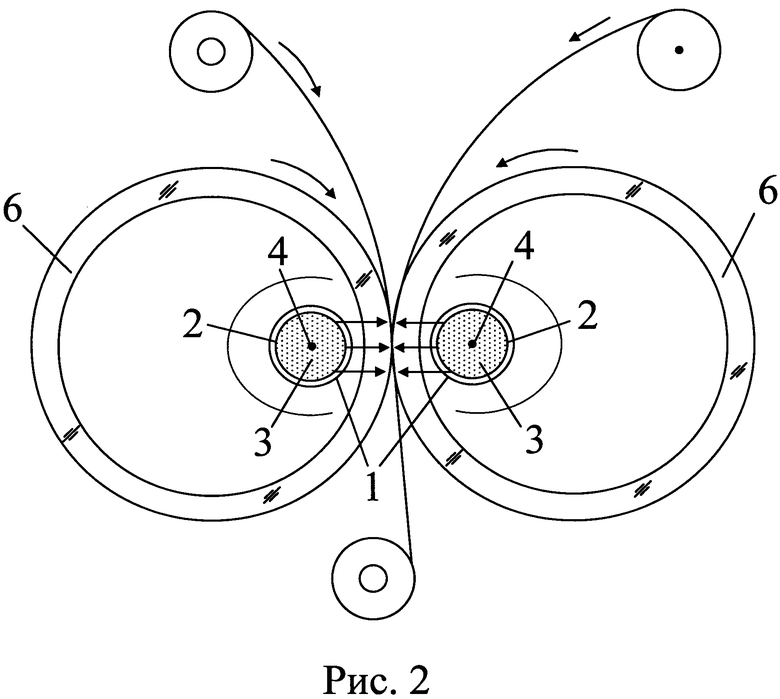

Температуру на поверхности свариваемых фольг металла за один импульс можно оценить как

где α - коэффициент поглощения светового потока, I - плотность светового потока Вт/см2, t - длительность импульса, ρ - плотность свариваемого материала, с - теплоемкость свариваемого материала,  - коэффициент температуропроводности свариваемого материала.

- коэффициент температуропроводности свариваемого материала.

Учитывая тот факт, что фольга металла обладает низким коэффициентом поглощения, то перед сваркой на поверхности обеих фольг можно временно нанести тонкий слой черной краски, приближающий коэффициент поглощения до 1,0. Никакая краска не выдерживает такого импульса светового потока и она после первого же импульса света испаряется и свариваемая фольга 10 снова становится чистой.

При расстоянии между электродами 4 в 40 см и диаметре колб порядка 2 см энергию разряда можно довести до 10 KДж. При такой энергетике на поверхности колбы 2 легко реализуется требуемая плотность светового потока, нужная для сварки.

На фиг. 2 приведено устройство по сварке тонколистовых металлов с использованием источника 1, создающего световой поток с высокой плотностью излучения. Особенностью устройства, работающего по данному способу, является то, что в качестве источника светового излучения выбрана светопрозрачная колба 2, заполненная инертным газами 3, с электродами 4, введенными через торцы колбы 2 и подсоединенными к разрядным высоковольтным конденсаторам 5, источники светового излучения расположены внутри вращающихся в противоположные стороны прозрачных валков 6, а источники светового излучения снабжены отражателями 7, фокусирующими световой поток на месте соприкосновения 8 тонколистовых материалов 9. 10 - условно показан сваренный лист фольги.

Поскольку валки 6 выполняются из светопрозрачного кварцевого стекла, то световой поток не успевает его разогреть до критических температур. Поскольку диаметр вращающихся валков 6 значителен, то после нескольких световых импульсов на световой импульс попадает новый участок таких валков. Наиболее критичны условия для разогрева для светопрозрачных колб 2, и задача их охлаждения может быть решена известными способами - прокачкой светопрозрачной жидкости (воды) через светопрозрачный кожух (на рисунке не показан).

Таким образом, предложен способ и устройство для его осуществления, способные сваривать тонкие пленки металла шириной от 10 до 50 см и не требующие применения сложных оптических систем. Процесс сварки легко регулируем в широком диапазоне энергетических параметров.

Источники информации

1. Гост 19521 по классификации световой сварки.

2. А.Г. Григорьянц, И.Н. Шиганов. Лазерная сварка металлов, M., «Высшая школа», 1988. С. 173-177.

3. Н.Н Рыкалин, А.А. Углов., А.Н. Кокора. Лазерная обработка металлов, Москва. Машиностроение, 1975 г. Раздел «Критические плотности потока излучения ОКГ», с. 68-69. Таблица №3.

4. Патент RU №2269401 на «Способ световой сварки»

5. Патент RU 32341361 на «Способ лазерно-световой сварки металлов»

6. Патент RU №2264901 на «Способ лучевой сварки световым лучом».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ТОНКОЛИСТОВЫХ ИЗДЕЛИЙ ИЗ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2677421C1 |

| Способ идентификации объектов из металла и устройство для его осуществления | 2017 |

|

RU2679177C1 |

| Способ идентификации электропроводящего объекта и устройство для его осуществления | 2016 |

|

RU2653377C2 |

| ДЕТОНАЦИОННЫЙ РЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2018 |

|

RU2740739C2 |

| Пинчевый светоэрозионный ракетный двигатель | 2018 |

|

RU2702773C1 |

| Способ светолучевой сварки тонколистовых материалов | 1990 |

|

SU1759584A1 |

| Способ лазерной сварки металлов и устройство для осуществления способа | 2019 |

|

RU2732256C1 |

| Способ термической обработки поверхности металлических изделий и устройство для его осуществления | 1989 |

|

SU1668418A1 |

| Способ установки идентификационной метки | 2016 |

|

RU2644060C2 |

| СПОСОБ СОЗДАНИЯ ИДЕНТИФИКАЦИОННОЙ МЕТКИ И ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ИДЕНТИФИКАЦИОННОЙ МЕТКИ | 2016 |

|

RU2657261C2 |

Изобретение относится к способу и устройству для сварки тонкопленочных изделий из металлов. Воздействуют импульсами светового излучения с плотностью 103 – 104 Вт/см2 на металлические тонкие пленки. Импульсы светового излучения фокусируют на металлических тонких пленках в месте контакта двух прозрачных валков, вращающихся в противоположные стороны. Причем частота следования импульсов светового излучения составляет от 10 до 50 Гц, а скорость вращения валков выбирают из условия попадания на место прижима металлических тонких пленок от 5 до 10 импульсов светового излучения. Устройство содержит вращающиеся в противоположные стороны прозрачные валки и источники светового излучения, выполненные в виде заполненных инертным газом светопрозрачных колб с электродами, введенными через торцы колб и соединенными с разрядными высоковольтными конденсаторами, которые снабжены отражателями, фокусирующими импульсы светового излучения в месте соприкосновения металлических тонких пленок. При этом источники светового излучения расположены внутри прозрачных валков. Изобретение позволяет сваривать тонкие пленки металла шириной от 10 до 50 см и требует применения сложных оптических систем. 2 н.п. ф-лы, 2 ил.

1. Способ сварки тонкопленочных изделий из металлов, включающий воздействие импульсов светового излучения с плотностью 103 – 104 Вт/см2 на металлические тонкие пленки, отличающийся тем, что импульсы светового излучения создают посредством источника светового излучения в виде светопрозрачной колбы, заполненной инертным газом, и электродов, соединенных с импульсными разрядными накопителями электрической энергии, при этом импульсы светового излучения фокусируют на металлических тонких пленках в месте контакта двух прозрачных валков, вращающихся в противоположные стороны, причем частота следования импульсов светового излучения составляет от 10 до 50 Гц, а скорость вращения валков выбирают из условия попадания на место прижима металлических тонких пленок от 5 до 10 импульсов светового излучения.

2. Устройство для сварки тонкопленочных изделий из металлов, содержащее источники светового излучения, отличающееся тем, что оно снабжено вращающимися в противоположные стороны прозрачными валками, при этом источники светового излучения выполнены в виде заполненных инертным газом светопрозрачных колб с электродами, введенными через торцы колб и соединенными с разрядными высоковольтными конденсаторами, которые снабжены отражателями, фокусирующими импульсы светового излучения в месте соприкосновения металлических тонких пленок, при этом источники светового излучения расположены внутри прозрачных валков.

| СПОСОБ ЛУЧЕВОЙ СВАРКИ СВЕТОВЫМ ЛУЧОМ | 2004 |

|

RU2264901C1 |

| Способ светолучевой сварки тонколистовых материалов | 1990 |

|

SU1759584A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ СВЕТОВЫМ ЛУЧОМ | 1979 |

|

SU780369A1 |

| JP 63212081 A, 05.09.1988 | |||

| US 4633128 A1, 30.12.1986. | |||

Авторы

Даты

2017-12-11—Публикация

2016-09-12—Подача