Способ лазерной сварки относится к области обработки материалов лазерным лучом, а именно к процессам импульсной лазерной сварки.

Известен способ для лазерной сварки листового металла (патент RU №2638090, МПК В23K 26/20, В23K 28/00, опубликованный 11.12.2017), включающий воздействие импульсов светового излучения с плотностью 103-104 Вт/см2 на металлические тонкие пленки, при котором импульсы светового излучения создают посредством источника светового излучения в виде светопрозрачной колбы, заполненной инертным газом, и электродов, соединенных с импульсными разрядными накопителями электрической энергии, при этом импульсы светового излучения фокусируют на металлических тонких пленках в месте контакта двух прозрачных валков, вращающихся в противоположные стороны, причем частота следования импульсов светового излучения составляет от 10 до 50 Гц, а скорость вращения валков выбирают из условия попадания на место прижима металлических тонких пленок от 5 до 10 импульсов светового излучения. Устройство для сварки тонкопленочных изделий из металлов, содержит источники светового излучения и снабжено вращающимися в противоположные стороны прозрачными валками, при этом источники светового излучения выполнены в виде заполненных инертным газом светопрозрачных колб с электродами, введенными через торцы колб и соединенными с разрядными высоковольтными конденсаторами, которые снабжены отражателями, фокусирующими импульсы светового излучения в месте соприкосновения металлических тонких пленок, при этом источники светового излучения расположены внутри прозрачных валков.

Однако известный способ не обеспечивает сварку материалов больших толщин, так как способ предназначен для сварки тонкопленочных изделий. Кроме того, сложная конструкция за счет валков приводит к замедлению процесса сварки и увеличению затрат электроэнергии, осуществляется простой оборудования.

Известен способ для лазерной сварки (патент RU №2547987, МПК В23K 26/20, В23K 26/067, опубликованный 10.04.2015), включающий излучение двух лазерных лучей вдоль линии сплавления со стороны верхней поверхности обрабатываемой детали, при этом два лазерных луча передают через различные оптические волокна и имеют диаметры сфокусированных пятен размером 0,3 мм или более, при этом излучение лазерных лучей производят таким образом, что ведущий лазерный луч из двух лазерных лучей и задний лазерный луч из двух лазерных лучей наклоняют в направлении сварки и под углом по отношению к направлению, перпендикулярному верхней поверхности обрабатываемой детали, причем ведущий лазерный луч располагают впереди по отношению к заднему лазерному лучу на верхней поверхности обрабатываемой детали в направлении сварки, а задний лазерный луч располагают позади за ведущим лазерным лучом на верхней поверхности обрабатываемой детали в направлении сварки, причем угол падения ведущего лазерного луча больше, чем угол падения заднего лазерного луча.

Способ лазерной сварки, в котором лазерную сварку выполняют с установкой зазора между центром облучаемой области верхней поверхности обрабатываемой детали, которую облучают ведущим лазерным лучом, и центром облучаемой области верхней поверхности обрабатываемой детали, которую облучают задним лазерным лучом, равным 6×Dmax или меньше. Dmax - диаметр пятна, наибольший среди диаметров Da пятна ведущего лазерного луча и диаметров Db пятна заднего лазерного луча, а также с установкой зазора между центром выходящей области задней поверхности обрабатываемой детали, из которой выходит ведущий лазерный луч, и центром выходящей области задней поверхности обрабатываемой детали, из которой выходит задний лазерный луч, таким образом, чтобы обеспечить его попадание в пределы области от 2×Dmax до 12×Dmax пo отношению к наибольшему диаметру Dmax пятна.

Способ лазерной сварки, в котором углы падения ведущего лазерного луча и заднего лазерного луча находятся в диапазоне от 5 до 50°.

Однако известный способ осуществляется несколькими лучами, что усложняет оптическую часть конструкции и требует длительной настройки оптики и фокуса, что делает процесс медленным, а само устройство дорогостоящим и предназначен для сварки тонких листов.

Известен способ для лазерной сварки (патент RU №34427, МПК В23K 26/00, В23K 26/02, В23K 26/03, опубликованный 10.12.2003), который может найти применение в различных отраслях машиностроения, ювелирной и медицинской промышленности. Способ осуществляют следующим образом: строят градуировочные кривые зависимости доли металла или сплава, распыленного лазерным излучением с определенным уровнем мощности, задержанного жидкой средой, практически прозрачной для лазерного излучения, от глубины погружения в жидкую среду поверхности гравируемого металла или сплава. Затем погружают разрезаемый металл или сплав в жидкую среду на глубину, определенную по градуировочной кривой. Осуществляют проплавление металла или его сплава по линии сварки пучком лазерного излучения. Одновременно с поступательным перемещением пучка лазерного излучения осуществляют его вращение с радиусом R.

Однако известный способ предназначен для сварки тонких изделий, является сложным в выполнении, но не гарантирует высокие прочностные характеристики сварного шва, так как время остывания жидкого металла ограничено (несколько миллисекунд).

Известен способ для лазерной сварки листового металла (патент RU №2659503, МПК В23K 26/14 (2014.01) В23K 26/20 (2014.01), опубликованный 02.07.2018), ближайший по технической сущности и принятый за прототип, который может быть использован для точечной и шовной сварки черных и цветных металлов, обладающих высокой окислительной активностью без добавления присадочного материала. Лазерная сварочная головка закреплена под фокусирующей линзой лазерного сварочного аппарата, содержит: кольцевое сопло для нагнетания защитного газа, расположенное на одной оптической оси с лазерной сварочной головкой и защитную камеру для защиты фокусирующей линзы посредством поперечного потока воздуха, при этом камера имеет впуск воздуха и выпуск воздуха, согласованный с впуском воздуха, в плоскости, которая по существу перпендикулярна упомянутой оптической оси, причем упомянутый выпуск воздуха ориентирован в направлении, противоположном направлению продвижения лазерной сварочной головки.

Способ лазерной сварки с помощью сварочной головки, характеризующийся тем, что лазерный луч фокусируют вдоль оптической оси в фокальной точке, находящейся под кольцевым соплом, при этом защитный газ нагнетают вокруг упомянутой фокальной точки через упомянутое кольцевое сопло, а с помощью поперечного потока воздуха в упомянутой защитной камере защищают фокусирующую линзу и одновременно лазерную сварочную головку продвигают вдоль шва, перпендикулярного оптической оси.

Однако известный способ недостаточно защищает сварной шов за счет подачи только единственного защитного газа - азота, аргона или гелия. Во время выполнения процесса сварки необходимы дополнительные затраты на очистку шва от образовавшейся от взаимодействия жидкого расплава с окружающей средой (воздухом) шлаковой корки металлов, невозможность сварки материалов толщиной до 5 мм, а также применения присадочного материала, что ведет к уширению сварного шва.

Технической проблемой, на решение которой направлен заявляемый способ и устройство для осуществления способа, является разработка способа лазерной сварки материалов толщиной до 5 мм.

Технический результат, на достижение которого направлен предлагаемый способ лазерной сварки и устройство для осуществления способа, заключается в повышении прочности и качества сварного шва, точности фокусировки лазерного пучка, в уменьшении энергозатрат.

Технический результат достигается тем, что в способе лазерной сварки металлов сварочной головкой с соплом, закрепленным под фокусирующей линзой, включающей кольцевой канал для нагнетания защитного газа, расположенный на одной оптической оси с вышеупомянутым соплом, при котором одновременно с лазерным лучом в кольцевой канал подают с поджатием струи защитный газ, новым является то, что в зону сварки дополнительно подают защитный газ через дополнительный кольцевой канал в корпусе сопла, при этом длинноволновый лазерный луч подают импульсно с переменной мощностью, переменной скоростью, переменной длительностью импульса и переменной скважностью через съемную насадку, установленную в корпусе сопла.

В кольцевой канал подают 80% защитного газа - азота, аргона или гелия, а в дополнительный кольцевой канал подают дополнительно защитный газ - 20% углекислого газа CO2, при этом мощность лазерного излучения составляет 3000 Вт÷4000 Вт, скорость - 0,0083 м/с÷0,05 м/с, длительность импульса - 50 мс÷90 мс, скважность - 10 мс÷40 мс при сварке материалов толщиной от 1 мм до 5 мм.

Технический результат достигается тем, что в устройстве для осуществления способа, содержащем сварочную головку с соплом, закрепленным под фокусирующей линзой, включающую кольцевой канал для нагнетания защитного газа, расположенный на одной оптической оси с вышеупомянутым соплом, новым является то, что в корпусе сопла выполнен дополнительный кольцевой канал для подвода дополнительно защитного газа, концентрично расположенный относительно вышеупомянутого кольцевого канала и сопла, в котором установлена сужающаяся съемная насадка.

Сварочная головка снабжена датчиком установки сопла относительно поверхности свариваемых элементов и контроля размера между срезом сопла и свариваемыми деталями.

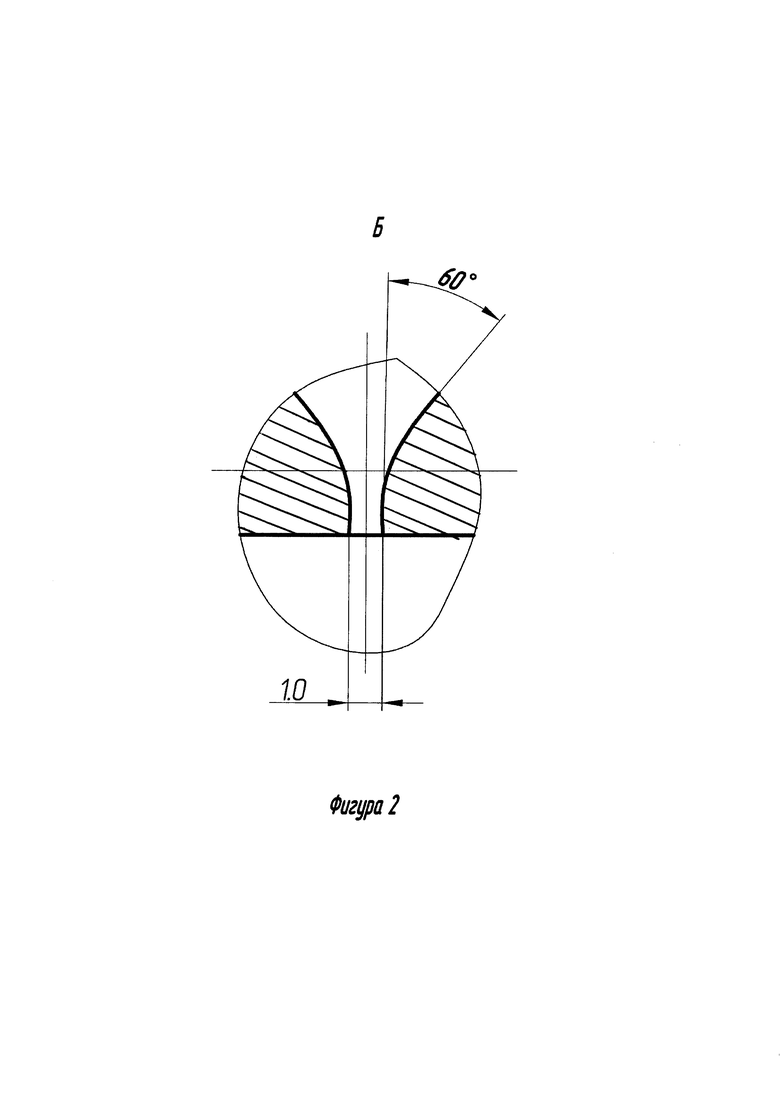

Для получения заданной формы струи лазерного излучения, съемная насадка выполнена с диаметром в узком сечении 1±0,02 мм.

Расстояние от среза сопла до свариваемых деталей должна быть равной половине диаметра съемной насадки для получения оптимальных параметров фокального пятна.

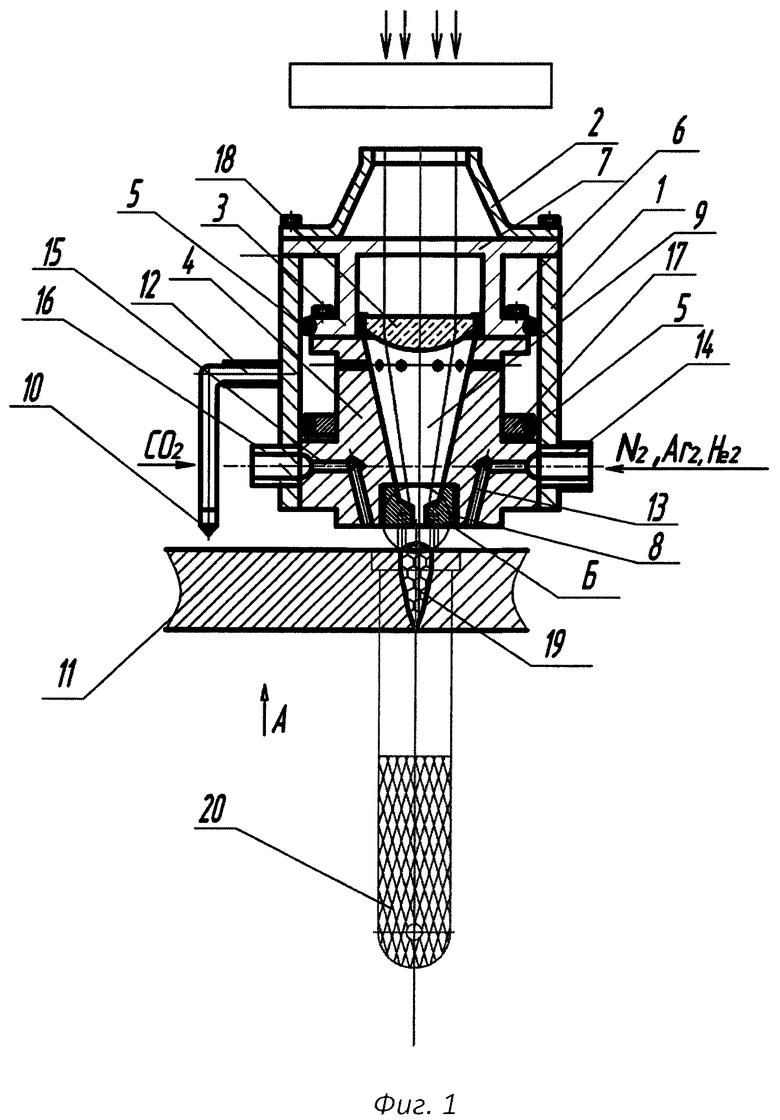

На фигуре 1 представлено продольное сечение сварочной головки.

На фиг. 2 увеличенный вид Б (фиг. 1) съемной насадки в режиме сварки металлов толщиной от 1 мм до 5 мм.

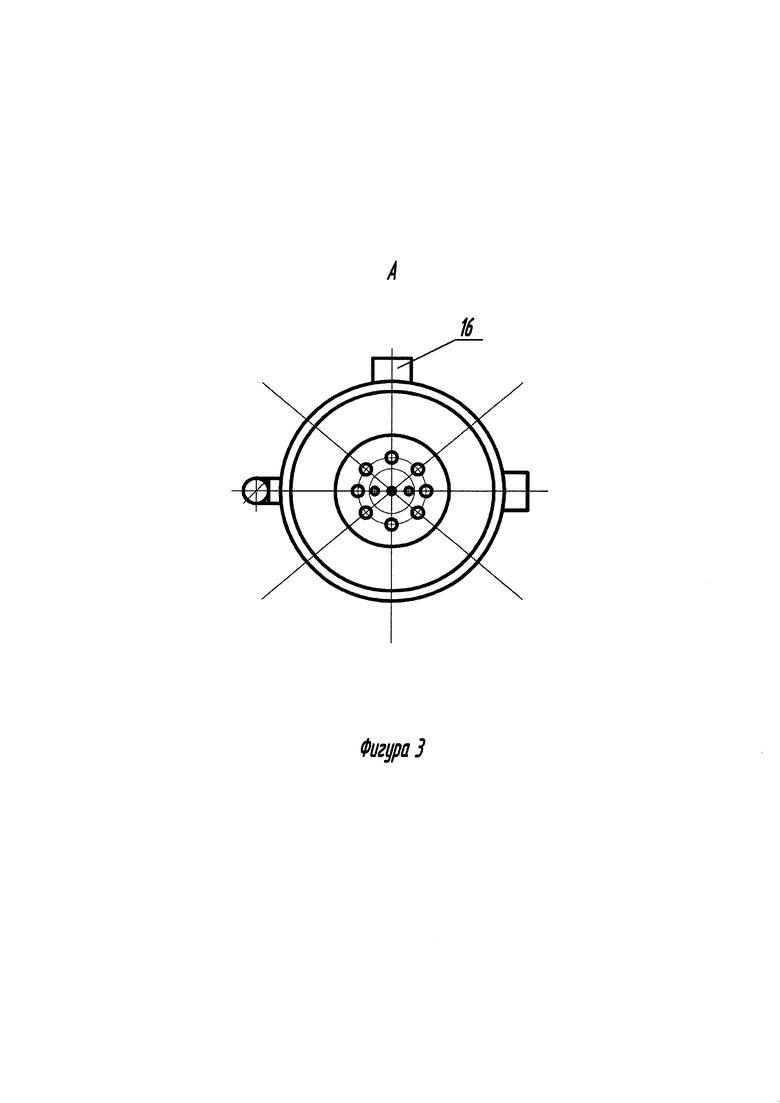

На фиг. 3 представлен вид А фиг. 1.

Сварочная головка содержит наружный корпус 1, который снабжен крышкой 2 (фиг. 1). Внутри наружного корпуса 1 расположен внутренний корпус 3, к которому прикреплен корпус сопла 4 (фиг. 1). Манжеты 5, закрепленные на внутреннем корпусе 3 (фиг. 1) предназначены для герметизации полости 6. Ограничительное кольцо 7 (фиг. 1) служит упором между внутренним корпусом 3 и корпусом сопла 4. К корпусу сопла 4 крепится съемная насадка 8 (фиг. 1), которая для режимов сварки металлов толщиной до 5 мм имеет диаметр в узком сечении 1±0,02 мм. На наружном корпусе 1 ниже среза сопла 9 расположен датчик 10 (фиг. 1) для установки и контроля размера между срезом сопла 9 и свариваемыми деталями 11, который жестко закреплен на кронштейне 12.

В корпусе сопла 4 выполнен кольцевой канал 13, по которому протекает защитный газ - азот, аргон или гелий, который подается через штуцер 14. Также концентрично кольцевому каналу 13 выполнен дополнительный кольцевой канал 15, по которому протекает дополнительно защитный газ - углекислый газ, который подается через штуцер 16. Мембрана 17 прикреплена манжетами 5 (фиг. 1) к внутренней поверхности наружного корпуса 1 и внешней поверхности корпуса сопла 4. На фигуре 2 представлен увеличенный вид Б (фиг. 1) съемной насадки 8 в режиме сварки металлов толщиной до 5 мм.

Сварочная головка работает следующим образом.

Сварочная головка установлена на расстоянии 0,5±0,02 мм от свариваемых деталей 11 для увеличения размера пятна лазерного пучка до оптимальных параметров, необходимых для выполнения сварки металлов. В сопло 9 подается лазерный луч, который проходит через линзу 18. Длинноволновый лазерный луч на свариваемые детали 11 подают импульсно с переменной длительностью импульса и переменной скважностью, который проходит через линзу 18 и выходит через съемную насадку 8 для оплавления кромок металла и выдува окисной пленки. Во время сварки (фиг. 1) в кольцевой канал 13 подается 80% защитного газа - азота, аргона или гелия через нижний штуцер 14 для защиты сварного шва 19, а также дополнительно 20% углекислого газа в дополнительный кольцевой канал 15 через штуцер 16 для более эффективного улучшения прочности, качества сварного шва и уменьшения зоны термического влияния. Защитные газы в процессе сварки подаются одновременно с лазерным лучом и защищают сварной шов 19 от брызг и воздействия жидкого расплава с окружающей средой (фиг. 1). На фигуре 3 представлен вид А, где вставляется съемная насадка 8 и имеется отверстие под ключ 20 для вставки съемной насадки 8 винтами.

Съемная насадка 8 (фиг. 1) позволит одновременно очищать место обработки материалов от шлаковой корки и улучшать качество сварного шва и прочность сварного соединения. Съемная насадка фиксируется с боку сопла 9 винтами.

В комплекте с лазерными технологическими комплексами, обеспечиваются основные технологические показатели на уровне: шероховатость поверхности реза на титановых сплавах не выше 2…4 мкм, на нержавеющих и высоколегированных сталях не выше 10…15 мкм при ширине реза 0,1…0,21 мм, глубину зоны термического влияния не более 0,2 мм.

Технические характеристики, а именно переменная скорость сварки играет главную роль в осуществлении соединения двух заготовок: скорость сварки в диапазоне от 0,0083 м/с до 0,05 м/с, так как ниже 0,0083 м/с сварка металлов не осуществиться, а в случае высокой переменной скорости, которая выше 0,05 м/с будет неполное проплавление по кромкам заготовок, а также непроплавление корня сварного шва металлов от 2 мм до 5 мм. При переменной длительности импульса, которая ниже 50 мс и переменной скважности, которая выше 40 мс процесс сварки металлов не выполним, поскольку нижние пределы не дают сплавления расплавленного металла по кромкам листов, что нельзя назвать сварным соединением. В случае, когда переменная длительность импульса выше 90 мс и переменная скважность ниже 10 мс, то это означает сплошное проплавление и непроплавление корня сварного шва металлов от 2 мм до 5 мм.

В режиме сварки металлов до 5 мм интенсивность лазерного излучения устанавливается в зависимости от выполняемого режима и составляет 68 Дж/см2 и 78 Дж/см2.

Сварочная головка позволит вести сварку до 5 мм с высокой производительностью, обеспечиваемой за счет изменения режимов в процессе импульсной сварки. Защитные газы в зону сварки подают одновременно.

Предлагаемый способ лазерной сварки позволяет обеспечить экономичность, точность лазерной сварки, прочность сварного шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оптическая головка для лазерной резки, сварки | 2019 |

|

RU2727392C1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ СТЫКОВЫХ СОЕДИНЕНИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2572671C1 |

| Способ сварки сформованной трубной заготовки с индукционным подогревом | 2017 |

|

RU2660540C1 |

| Универсальная лазерная оптическая головка | 2017 |

|

RU2646515C1 |

| Устройство газовой защиты сварного шва при лазерной сварке | 2020 |

|

RU2750387C1 |

| Лазерная оптическая головка | 2016 |

|

RU2641213C2 |

| Оптическая головка для лазерной резки | 2021 |

|

RU2753066C1 |

| Способ лазерно-дуговой сварки плавящимся электродом в среде защитного газа стыкового соединения сформованной трубной заготовки | 2017 |

|

RU2668625C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ РЕБРИСТЫХ ПАНЕЛЕЙ | 2015 |

|

RU2605032C1 |

| ОРБИТАЛЬНОЕ СВАРОЧНОЕ УСТРОЙСТВО ДЛЯ СТРОИТЕЛЬСТВА ТРУБОПРОВОДОВ | 2004 |

|

RU2355539C2 |

Изобретение относится к способу лазерной сварки материалов. В зону сварки дополнительно подают защитный газ через дополнительный кольцевой канал в лазерной сварочной головке. Длинноволновый лазерный луч подают импульсно с переменной длительностью импульса и переменной скважностью через съемную насадку, установленную в корпусе сопла. В кольцевой канал подают 80% защитного газа - азота, аргона или гелия, а в дополнительный кольцевой канал подают дополнительно защитный газ - 20% углекислого газа CO2. Мощность лазерного излучения составляет 3000÷4000 Вт, скорость - 0,0083÷0,05 м/с, длительность импульса - 50÷90 мс, скважность - 10÷40 мс при сварке материалов толщиной от 1 до 5 мм. Изобретение позволяет при выполнении лазерной сварки увеличивать размер пятна лазерного пучка до оптимальных параметров, необходимых для выполнения сварки металлов. 3 ил.

Способ лазерной сварки металлов, включающий использование сварочной лазерной головки с соплом, закрепленным под фокусирующей линзой, в корпусе которого выполнен кольцевой канал для защитного газа, и подачу лазерного излучения и струи защитного газа в зону сварки, отличающийся тем, что в зону сварки подают дополнительный защитный газ через дополнительный кольцевой канал, выполненный в корпусе сопла, а лазерный луч подают импульсно через съемную насадку, которую устанавливают в сопле, при этом в кольцевой канал подают азот, аргон или гелий в количестве, равном 80% защитного газа, а в дополнительный кольцевой канал - углекислый газ CO2 в количестве, равном 20% защитного газа, при этом осуществляют сварку материалов толщиной от 1 до 5 мм при мощности лазерного излучения 3000-4000 Вт, скорости 0,0083-0,05 м/с, длительности импульса 50-90 мс, скважности импульсов 10-40 мс, причем в процессе сварки расстояние от среза сопла до свариваемых деталей устанавливают равным половине диаметра съемной насадки.

| Лазерная оптическая головка | 2016 |

|

RU2641213C2 |

| Универсальная лазерная оптическая головка | 2017 |

|

RU2646515C1 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ РЕЗКИ | 1997 |

|

RU2139783C1 |

| СПОСОБ ПОДДЕРЖАНИЯ ЗАДАННОГО РАССТОЯНИЯ МЕЖДУ СОПЛОМ И ОБРАБАТЫВАЕМОЙ ПОВЕРХНОСТЬЮ ПРИ ЛАЗЕРНОЙ ОБРАБОТКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2205096C1 |

| Устройство для очистки рыбы от чешуи | 1930 |

|

SU21376A1 |

| JP 5050284 A, 02.03.1993. | |||

Авторы

Даты

2020-09-14—Публикация

2019-03-27—Подача