ПЕРЕКРЕСТНАЯ ССЫЛКА НА СХОДНЫЕ ЗАЯВКИ

[0001] Приоритет настоящей заявки установлен по предварительной заявке Соединенных Штатов Америки «Отвертка для передачи крутящего момента» №61/362,107, поданной 07 июля 2010 г., полное содержание которой включено в настоящую заявку со ссылкой на нее.

ОБЛАСТЬ ТЕХНИКИ И СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0002] Настоящая заявка относится к приводу передачи вращающего момента (улучшенной отвертке для передачи крутящего момента), используемого для передачи крутящего момента от источника генерации крутящего момента, такого как перфоратор, к крепежной детали для сборки конструкции или устройства, главным образом, где эта крепежная деталь является небольшой.

[0003] Отвертки для передачи крутящего момента широко используются при сборке конструкций и устройств с резьбовыми крепежными деталями, такими как винты и болты. Такие отвертки для передачи крутящего момента передают крутящий момент, создаваемый источником генерации крутящего момента, к крепежной детали для ввинчивания крепежной детали в конструкцию какой-либо сборки. В уровне техники представлены различные отвертки такого типа для передачи крутящего момента, имеющие, как правило, комплиментарную форму хвостовика для утопления в шлице головки крепежного элемента или же головки крепежной детали, с которыми такие отвертки используются, или имеющие выступы. Примерами выступают зажимной патрон перфоратора и шуруповерт.

[0004] Например, патент США №2397216, выданный в 1946 г., раскрывает несколько типов и форм устройства для передачи крутящего момента. Известны шестигранные и крестообразные отвертки для передачи крутящего момента, такие как устройство для передачи крутящего момента PHILLIPS®. Кроме того, в патенте США №3584667 показана отвертка для передачи крутящего момента, которая широко использовалась в автомобильном, аэрокосмическом и прикладном производстве, выпускаемая под маркой TORX®. Известны различные лепестковые отвертки для передачи крутящего момента, (сходные с отвертками TORX®) из патентов США №5025688, 4269246, 4006660, 3885480, 2969250 и 2083092, выданных в 1991-1938 г.г., см. также заявку на патент США №2010/0129176, опубликованную 27 мая 2010 г.

[0005] Несмотря на предыдущие разработки отверток для передачи крутящего момента остается необходимость в разработке отвертки для передачи крутящего момента с возможностью более быстрого расположения и стыковки такой отвертки и шлица головки крепежной детали для обеспечения лучшей передачи крутящего момента по сравнению с предыдущими разработками, а также для снижения возможности повреждения шлица головки и для снижения разнообразных недостатков передачи крутящего момента при помощи этой отвертки. Такая необходимость является особенно острой и решается в настоящее время в отношении отверток для передачи крутящего момента для небольших крепежных деталей, где шлиц головки по ее главному диаметру составляет менее 0,100 дюйма или менее 0,060 дюйма. Эти небольшие крепежные детали обычно трудно ввинчивать и поддерживать их устойчивость по отношению к отвертке, передающей крутящий момент во время монтажа. При завинчивании небольших крепежных деталей их контакт с отверткой, передающей крутящий момент, уменьшается, тем самым ограничена величина крутящего момента, который может быть передан от отвертки к этой крепежной детали. Также эти небольшие крепежные детали имеют тонкую резьбу, посредством которой крепежные детали более быстро соединяются с неподходящими резьбами и/или происходит срыв этой резьбы в течение сборки с использованием известных из предыдущего уровня техники отверток. В связи с этим раньше для таких крепежных деталей использовались специальные монтажные инструменты, что в свою очередь ограничивало эксплуатационную надежность и ремонтопригодность устанавливаемых конструкций или устройств с использованием крепежных деталей, о которых идет речь. Кроме того, варьирование значения крутящего момента при сборке посредством известных из уровня техники отверток для передачи крутящего момента затрудняет поддержание контроля качества сборки.

[0006] В настоящей заявке раскрыта отвертка для передачи крутящего момента, которая содержит ось отвертки и основной корпус, имеющий первую концевую часть и вторую концевую часть, причем первая концевая часть выполнена с возможностью приема крутящего момента от источника передачи крутящего момента и с возможностью передачи крутящего момента отвертке, причем вторая концевая часть, противоположная первой концевой части, имеет ключевую форму и выступающий ведущий конец, причем ключевая форма приспособлена для вхождения в шлиц головки крепежной детали и имеет главный диаметр менее 0,06 дюйма и меньший диаметр, при этом выступающий ведущий конец имеет скошенную часть от 10° до 30° по отношению к плоскости, перпендикулярной оси отвертки и отличается от ключевой формы, где по крайней мере часть начала ведущего конца имеет размер главного диаметра ключевой формы. Альтернативно выступающий ведущий конец второй концевой части основного корпуса имеет скошенную часть от 15° до 25°, или от 18° до 22°.

[0007] Кроме того, выступающий ведущий конец второй концевой части основного корпуса имеет форму, необходимую для совпадения со шлицом крепежной детали в целях передачи крутящего момента от второй концевой части основного корпуса к этой крепежной детали посредством выступающего ведущего конца. Выступающий ведущий конец может иметь конусообразную, полусферическую, трапециевидную и многогранную форму. Выступающий ведущий конец может быть намагничен для облегчения контакта между выступающим ведущим концом и крепежной деталью.

[0008] Форма ключа (ключевая форма) второй концевой части основного корпуса может иметь форму с четырьмя квадратными зубьями, с пятью квадратными зубьями, с шестью квадратными зубьями, четырехлепесточную форму, пятилепесточную форму, шестилепесточную форму, шестиугольную и пятиугольную форму.

[0009] В настоящей заявке также раскрыта отвертка для передачи крутящего момента, предназначенная для небольших крепежных деталей, имеющих шлиц с главным диаметром менее, чем 0,1 дюйм, которая содержит ось отвертки и основной корпус, имеющий первую концевую часть и вторую концевую часть, причем первая концевая часть выполнена с возможностью приема крутящего момента от источника передачи крутящего момента и с возможностью передачи крутящего момента отвертке, причем вторая концевая часть, противоположная первой концевой части, имеет ключевую форму и выступающий ведущий конец, причем ключевая форма приспособлена для вхождения в шлиц головки крепежной детали и имеет главный диаметр менее 0,10 дюйма и меньший диаметр, при этом выступающий ведущий конец имеет скошенную часть от 10° до 30° по отношению к плоскости, перпендикулярной оси отвертки, и отличается от ключевой формы, где по крайней мере часть начала ведущего конца имеет размер главного диаметра ключевой формы. Альтернативно ключевая форма второй концевой части основного корпуса может быть приспособлена для утопления в шлице головки крепежной детали с главным диаметром вплоть до 0,060 дюйма или до 0,040 дюйма.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0010] На прилагающихся чертежах показаны конкретные варианты конструкции, причем далее в описании более подробно представлены дополнительные преимущества настоящего изобретения.

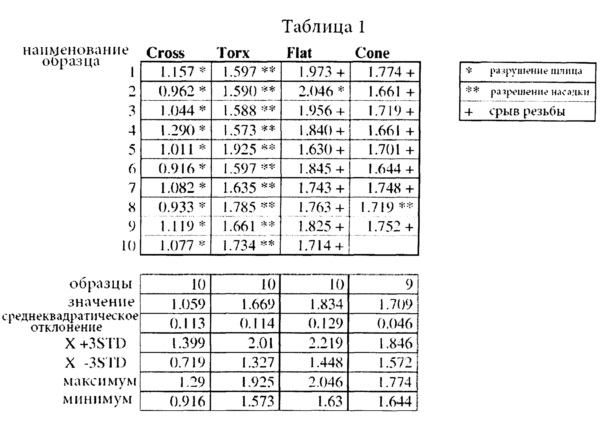

[0011] На фиг. 1 показан передний вид отвертки для передачи крутящего момента.

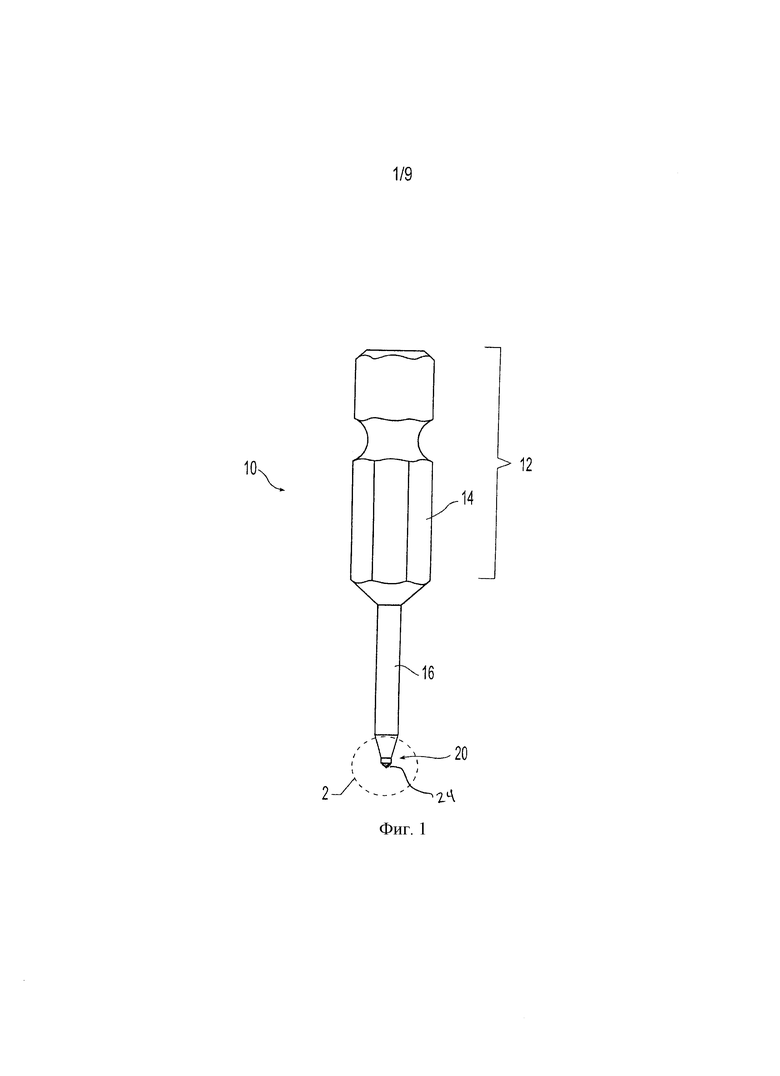

[0012] На фиг. 2 показан подробный вид ведущего конца отвертки для передачи крутящего момента, проиллюстрированной на фиг. 1.

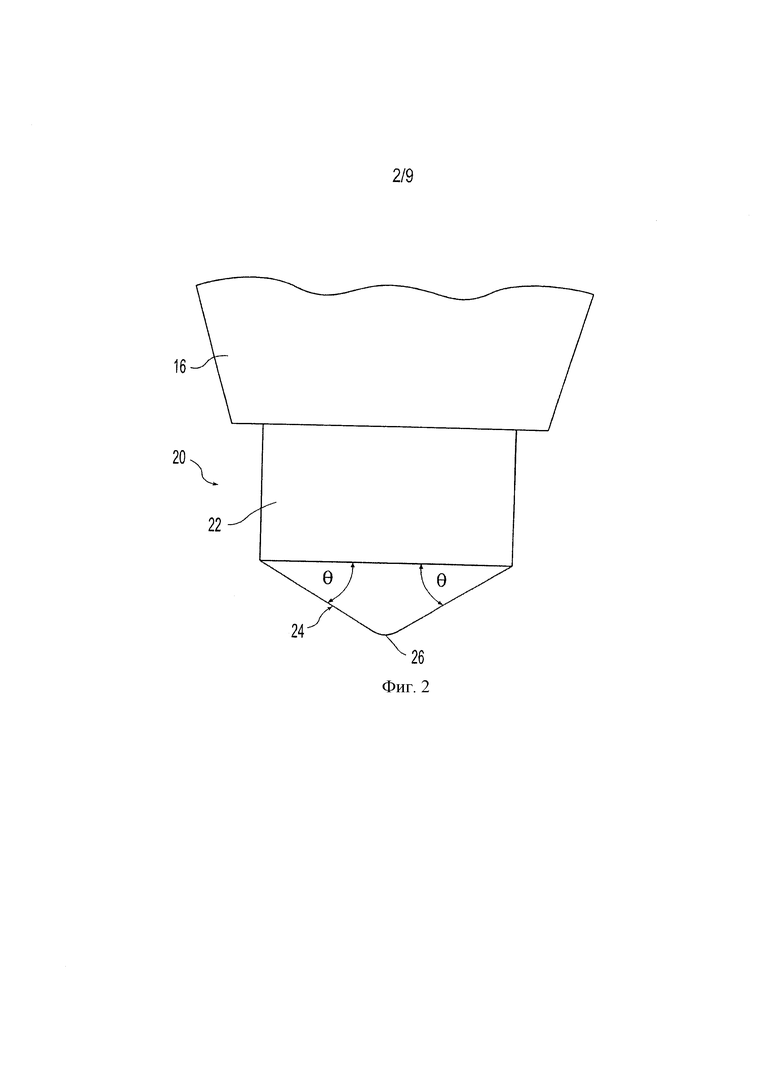

[0013] На фиг. 3 показано поперечное сечение, иллюстрирующее контакт отвертки для передачи крутящего момента и крепежной детали.

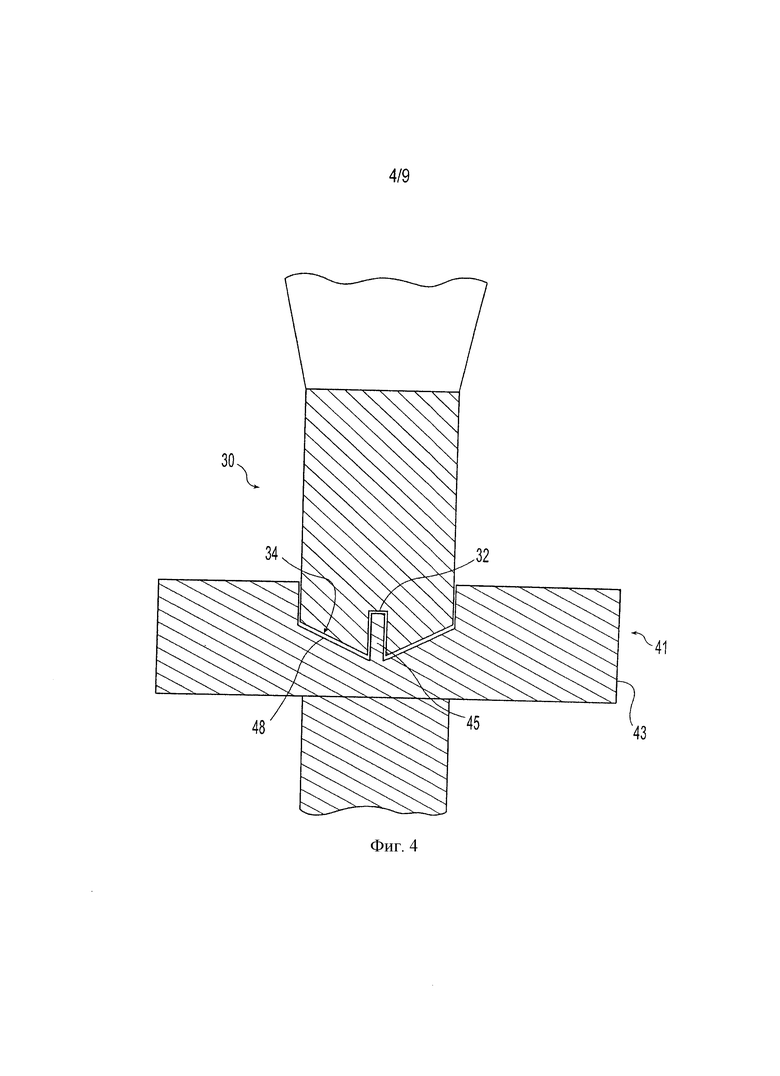

[0014] На фиг. 4 показано поперечное сечение, иллюстрирующее контакт другой отвертки для передачи крутящего момента и крепежной детали.

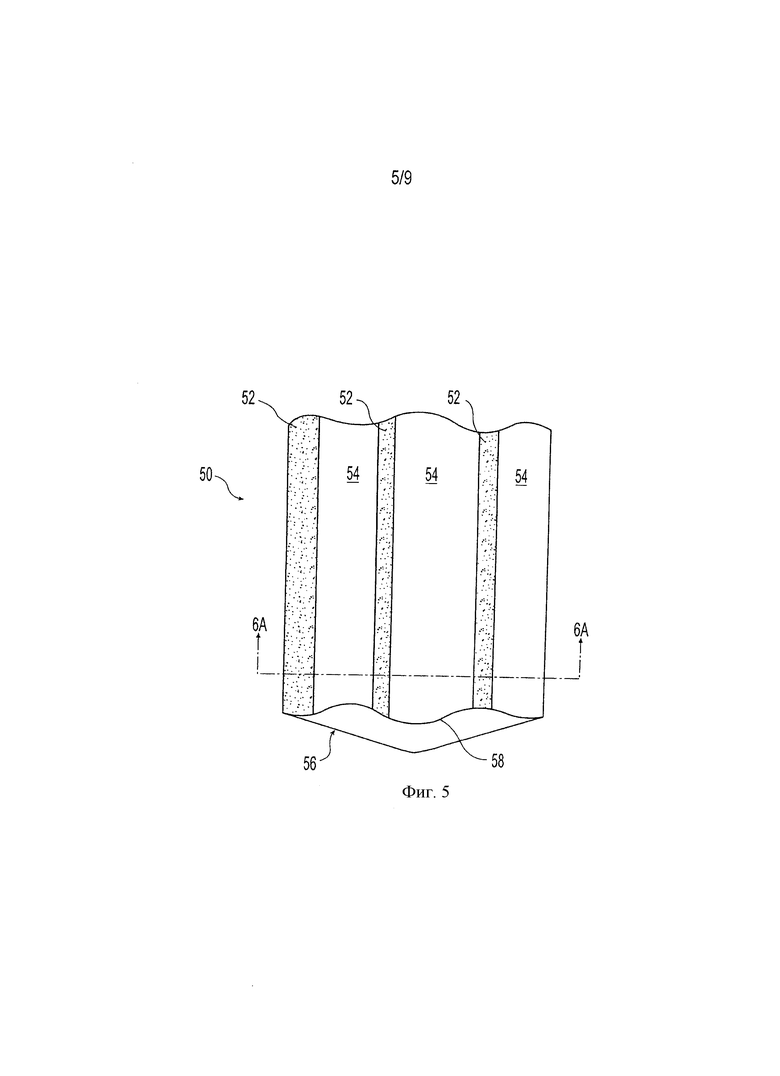

[0015] На фиг. 5 показан вид в перспективе ведущего конца отвертки для передачи крутящего момента.

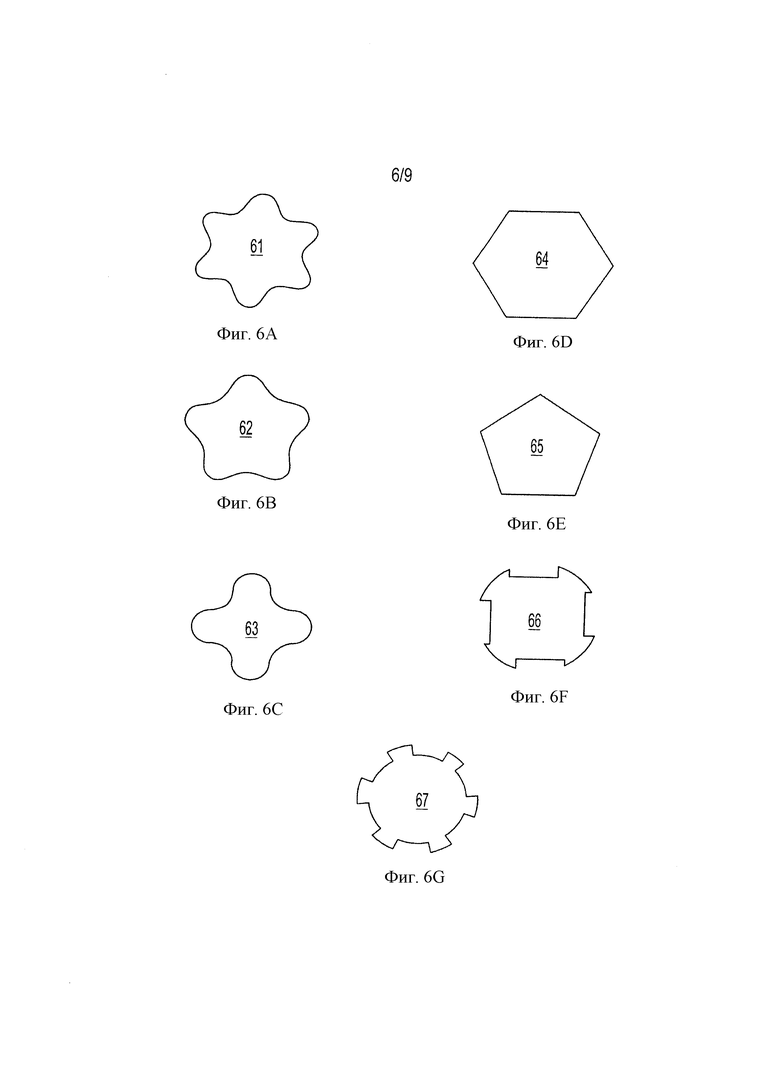

[0016] На фиг. 6A-6G показано поперечное сечение ключевых форм для использования с отверткой для передачи крутящего момента.

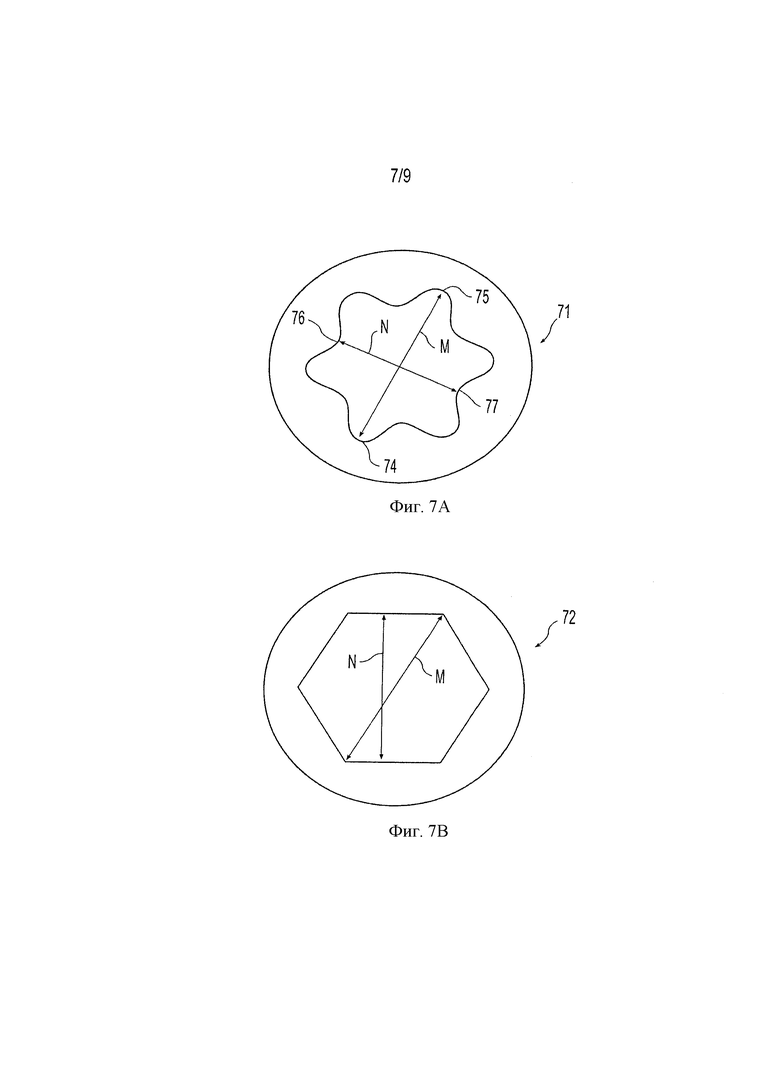

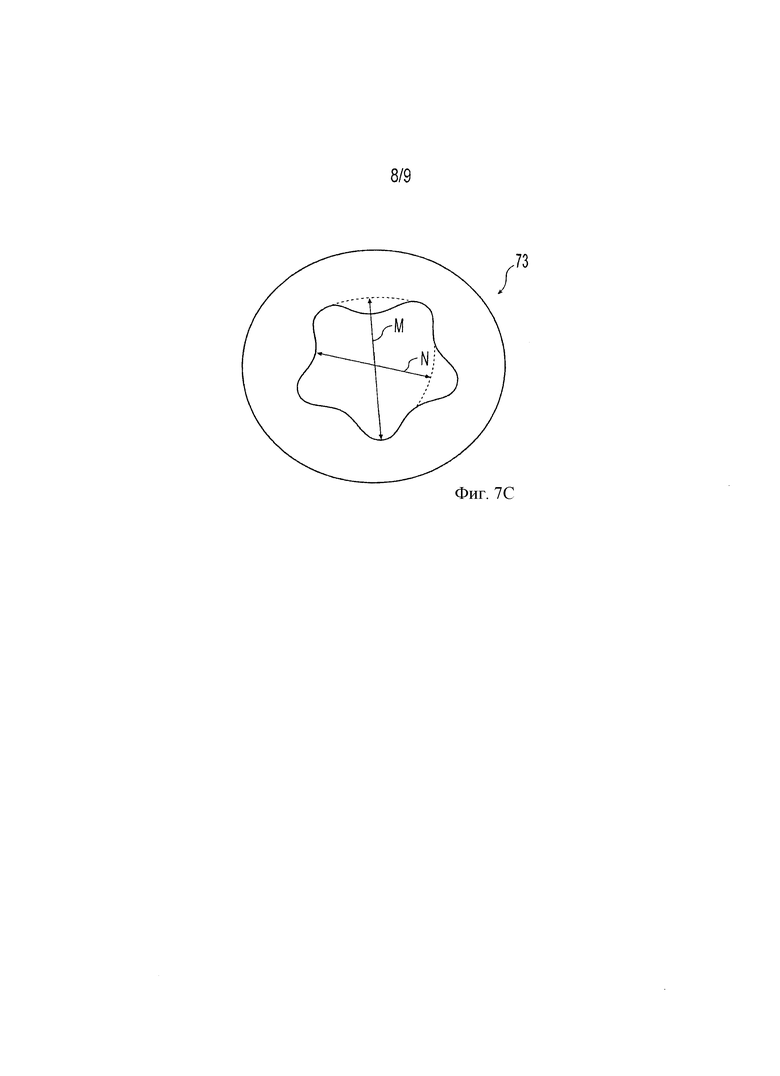

[0017] На фиг. 7A-7C показан вид сверху крепежных деталей.

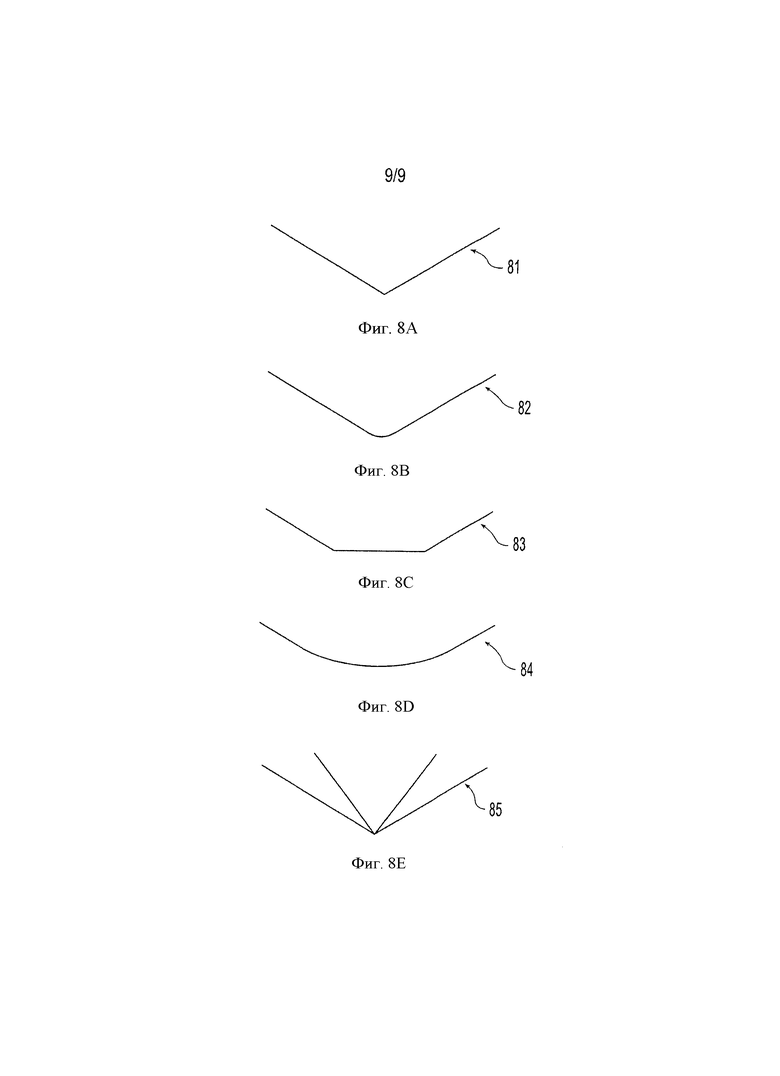

[0018] На фиг. 8A-8E показаны варианты выступающих ведущих концов.

ПОДРОБНОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0019] В настоящей заявке со ссылкой на фиг. 1-8 раскрыта отвертка для передачи крутящего момента, используемая для передачи крутящего момента от источника генерации крутящего момента, такого как перфоратор, к крепежной детали для сборки конструкции или устройства, главным образом, где эта крепежная деталь является небольшой.

[0020] Как показано на фиг. 1, отвертка для передачи крутящего момента имеет основной корпус 10, имеющий первую концевую часть 12 и вторую концевую часть 20. Отвертка для передачи крутящего момента также содержит ось, вокруг которой отвертка для передачи крутящего момента вращается в течение эксплуатации. Первый концевой конец основного корпуса выполнен с возможностью приема крутящего момента от источника передачи (не показан) этого крутящего момента и с возможностью дальнейшей передачи крутящего момента. Первый концевой конец 12, показанный на фиг. 1, выполнен в виде шестигранного хвостовика 14 с возможностью закрепления в зажимном патроне источника генерации крутящего момента, такого как перфоратор или шуруповерт. Отверткой для передачи крутящего момента также можно управлять вручную в случаях, когда пользователь обеспечивает желаемое значение крутящего момента. Из уровня техники известно множество разнообразных источников генерации крутящего момента и первая концевая часть может быть выбрана таким образом, чтобы быть пригодной для одного или более источников генерации крутящего момента. Например, первая концевая часть может быть цилиндрическим хвостовиком с возможностью использования с множеством регулируемых инструментов. В другом альтернативном варианте первая концевая часть может быть ручкой, имеющей размеры, пригодные для использования в руке пользователя в целях обеспечении крутящего момента, причем основной корпус отвертки для передачи крутящего момента может быть сформирован в виде управляемого вручную инструмента. Как таковая, отвертка для передачи крутящего момента, раскрытая в настоящей заявке, может быть выполнена с возможностью передачи крутящего момента крепежной детали вручную, механически и автоматически.

[0021] Основной корпус 10 отвертки для передачи крутящего момента имеет вторую концевую часть 20, противоположную первой концевой части 12. Основной корпус 10 может иметь вытянутую часть 16, функционально связывающую первую концевую часть 12 и вторую концевую часть 20. Вытянутая часть 16 может быть использована для увеличения расстояния между первой концевой частью 12 и второй концевой частью 20, или для облегчения вхождения в шлиц головки крепежной детали для ввинчивания этой крепежной детали в изделие или конструкцию сборки.

[0022] На фиг. 2 показан увеличенный вид сбоку второй концевой части 20 отвертки для передачи крутящего момента. Вторая концевая часть 20 основного корпуса имеет ключевую форму 22, выполненную с возможностью утопления в головке шлица крепежной детали и имеет выступающий ведущий конец 24, который отличается по форме от ключевой формы, а также имеет скошенную часть, выполненную с возможностью утопления в, по крайней мере, части шлица головки крепежной детали. Как показано, вторая концевая часть 20 может быть соединена с вытянутой частью 16 или иной опорной структурой основного корпуса отвертки для передачи крутящего момента. Как показано на фиг. 2, по крайней мере часть начала ведущего конца 24 имеет размер главного диаметра ключевой формы. Скошенная часть может располагаться до главного диаметра ключевой формы вдоль, по крайней мере, части выступающего ведущего конца, такой как части выступающего ведущего конца, выровненного с краями ключевой формы второй концевой части. В одном из вариантов выступающий ведущий конец проходит от главного диаметра ключевой формы и скошенной части для утопления в, по крайней мере, части шлица головки крепежной детали.

[0023] Ключевая форма 22 второй концевой части 20 выполнена с возможностью передачи крутящего момента к опорной поверхности шлицевого углубления в крепежной детали. Как описано ниже со ссылкой на фиг. 6 и 7, вторая концевая часть 20 основного корпуса может иметь множество ключевых форм для вхождения в углубление шлица головки крепежной детали в целях передачи крутящего момента согласно настоящей отвертке для передачи крутящего момента. Поверхности ключевых форм 22 могут быть выполнены параллельно продольной оси отвертки для передачи крутящего момента. Когда отвертку для передачи крутящего момента поворачивают вокруг ее собственной оси, то ключевая часть 22 контактирует со стенками или с осевыми опорными поверхностями шлицевого углубления в крепежной детали для передачи крутящего момента этой крепежной детали.

[0024] Отвертка для передачи крутящего момента может быть предусмотрена для вкручивания небольших крепежных деталей, где при этом концевая часть 20 имеет ключевую форму 22, выполненную с возможностью утопления в шлице крепежной детали, причем ключевая форма имеет главный диаметр до около 0,100 дюймов. Например, ключевая форма 22 может иметь размеры отверточной насадки T3 TORX®, пригодные для утопления в шлице головки соответствующей крепежной детали. Альтернативно ключевая форма 22 может иметь размеры отверточной насадки T1 TORX® или меньшие размеры, пригодные для утопления в шлице головки соответствующей детали. Альтернативно вторая концевая часть может иметь ключевую форму, выполненную с возможностью утопления в меньших или больших шлицах головки крепежной детали, таких как шлицы в крепежных деталях с главным диаметром до около 0,040 дюйма, или до около 0,060 дюйма. В каждом случае конфигурация ключевой формы выполнена таким образом, чтобы подходить для шлица крепежной детали и передавать крутящий момент от отвертки для передачи крутящего момента крепежной детали для установки или демонтирования крепежной детали в устройстве, конструкции или иной сборке.

[0025] В любом случае вторая концевая часть 20 основного корпуса имеет выступающий ведущий конец 24. Выступающий ведущий конец 24 имеет скошенную часть, показанную под углом θ, выполненную с возможностью утопления в, по крайней мере, части шлица головки крепежной детали. Альтернативно выступающий ведущий конец 24 может иметь скошенную часть, подходящую для большинства шлицов крепежных деталей. Выступающий ведущий конец 24 может иметь форму, дополняющую шлиц головки крепежной детали таким образом, что крутящий момент может быть передан от второй концевой части основного корпуса к крепежной детали посредством выступающего ведущего конца. Выступающий ведущий конец 24 проходит от ключевой формы 22 второй концевой части 20. Как таковой, выступающий ведущий конец 24 обычно показывают как концевую часть отвертки для передачи крутящего момента. Выступающий ведущий конец 24 может иметь вершину 26. Вершина 26 может быть острая или закругленная. Закругление вершины 26 может быть желательным для уменьшения количества царапин и истирания в момент, когда отвертка входит в шлиц крепежной детали при использовании отвертки, а также для увеличения долговечности такой отвертки.

[0026] Выступающий ведущий конец 24 может иметь обычную коническую форму, расположенную от ключевой формы 22. Как показано на фиг. 2, выступающий ведущий конец 24 имеет обычную коническую форму с закругленной вершиной 26. Иная конструкция выступающего ведущего конца 24 также возможна в рамках настоящего раскрытия изобретения. На фиг. 8A-8E показаны различные конструкции для выступающего ведущего конца. Выступающий ведущий конец может иметь заостренную конусообразную форму 81 или закругленную конусообразную форму 82. Выступающий ведущий конец может иметь трапециевидную форму 83 или полусферическую форму 84. Как будет показано далее, вершина выступающего ведущего конца обычно расположена от части ключевой формы через, до по крайней мере, части выступающего ведущего конца; однако, вершина, о которой идет речь, не должна быть расположена по всей длине выступающего ведущего конца, например в показанной трапециевидной форме или полусферической форме. Кроме того, выступающий ведущий конец может быть снабжен отверстием против сдвига, которое показано на фиг. 4. Поперечное сечение и длина выступающего ведущего конца могут быть изменены для обеспечения желаемой конструкции.

[0027] В некоторых альтернативных вариантах выступающий ведущий конец может иметь обычную полиэдральную конфигурацию. Как показано на фиг. 8E, выступающий ведущий конец может содержать конусообразную шестиугольную конфигурацию 85 для, по крайней мере, части выступающего ведущего конца. В настоящем примере выступающий ведущий конец может соответствовать конусообразной ключевой форме второй концевой части основного корпуса. Альтернативно выступающий ведущий конец может иметь конусообразное поперечное сечение, отличное от ключевой формы второй концевой части. Как показано, выступающий ведущий конец 24 может иметь множество конфигураций с вершиной, выполненной с возможностью дополнять, по крайней мере, часть шлица головки крепежной детали.

[0028] При использовании отвертку вставляют в шлиц крепежной детали, как показано на фиг. 3. Крепежная деталь 40 имеет головку 42 с шлицом и стержень с резьбой (не показана). Вторая концевая часть 20 отвертки для передачи крутящего момента может быть вставлена в шлиц головки 42 крепежной детали таким образом, что когда отвертку для передачи крутящего момента поворачивают вокруг своей оси, то крутящий момент может быть передан крепежной детали 40. Ключевая форма 22 второй концевой части 20 функционально контактирует с осевой опорной поверхностью 46 головки и облегчает вкручивание крепежной детали в сборку. Выступающий ведущий конец 24 второй концевой части 20 расположен от ключевой формы 22 и может дополнять, по крайней мере, часть шлица, такую как нижняя часть 48 шлица в головке 42 крепежной детали 40. Как показано на фиг.3, вершина выступающего ведущего конца 24 может быть по существу сходна с вершиной или наклоном нижней части 48 шлица.

[0029] Во время стыковки с крепежной деталью скошенная часть выступающего ведущего конца 24 способствует выравниванию отвертки для передачи крутящего момента к шлицу головки 42 крепежной детали. В случае, если отвертку для передачи крутящего момента вытаскивают из центральной части шлица крепежной детали, то скошенная часть выступающего ведущего конца 24 способствует центрированию или выравниванию отвертки для передачи крутящего момента шлицу головки крепежной детали. Этот процесс центрирования может уменьшить время контакта во время соединения и увеличить эффективность отвертки для передачи крутящего момента.

[0030] Кроме того, выступающий ведущий конец 24 второй концевой части 20 отвертки для передачи крутящего момента контактирует по крайней мере с частью нижней части 48 шлица головки 42 крепежной детали 40 для того, чтобы способствовать передаче крутящего момента от отвертки к крепежной детали. Шлиц или углубление многих крепежных деталей и в особенности небольших крепежных деталей с главным диаметром менее 0,050 дюйма или менее 0,030 дюйма формируют посредством пробивки или штамповки головки инструментом в целях создания желаемой конфигурации углубления и образования осевых несущих поверхностей шлица. Такие инструменты обычно выполнены заостренными для облегчения процесса пробивки или штамповки, в результате чего образуется углубление, проходящее под осевыми несущими поверхностями, такими как нижняя часть 48 углубления, показанная на фиг. 3. Выступающий ведущий конец 24 второго концевого участка 20 отвертки для передачи крутящего момента может, таким образом, приблизить скошенный участок инструмента, используемого для образования углубления шлица в головке 42 крепежной детали 40, чтобы способствовать передаче крутящего момента от отвертки к крепежной детали.

[0031] Как показано на фиг. 2, угол 9 скошенного участка выступающей ведущей части 24 второй концевой части 20 может быть выбран в необходимом диапазоне. Например, угол θ скошенной части может быть от 10° до 30°. Альтернативно угол θ скошенной части может быть от 15° до 25°, или от 18° до 22°. В одном примере угол θ скошенной части может быть примерно от 20°, чтобы по существу, соответствовать нижней части 48 шлица головки 42 крепежной детали 40. В любом случае выступающий ведущий конец 24 контактирует по крайней мере с частью нижней части 48 головки 42 крепежной детали.

[0032] Во время использования, когда отвертку для передачи крутящего момента поворачивают вокруг своей оси, крутящий момент частично передается с второй концевой части 20 главному корпусу крепежной детали 40 с помощью выступающего ведущего конца 24. Выступающий ведущий конец 24 фрикционно взаимодействует с, по крайней мере, частью нижней части 48 шлица головки 42 крепежной детали, чтобы способствовать передаче крутящего момента крепежной детали, поддерживая крутящий момент, передаваемый через ключевую форму 22 второй концевой части 20 для обеспечения большей и более эффективной передачи крутящего момента от отвертки к крепежной детали 40. В некоторых примерах выступающий ведущий конец 24 может фрикционно взаимодействовать с большей частью нижней части 48 шлица головки 42 крепежной детали. Увеличение общей площади поверхности, в отношении которой применяют крутящий момент, может также сократить износ отвертки для передачи крутящего момента, уменьшить износ крепежной детали 40 или обоих, а также уменьшить возможность свинчивания резьбы и соединения крепежной детали с неподходящими резьбами и срыв резьбы крепежной детали. Приложение большего суммарного крутящего момента к крепежной детали может также быть возможным посредством раскрытой в настоящей заявке отвертки для передачи крутящего момента путем увеличения контакта между этой отверткой и крепежной деталью. Выступающий ведущий конец 24 может быть сконфигурирован для увеличения контакта выступающего ведущего конца 24 с нижней частью 48 шлица в головке крепежной детали, в частности посредством применения выступающего ведущего конца для увеличения количества желаемых точек контакта со шлицом головки крепежной детали.

[0033] Выступающий ведущий конец может также быть намагничен для облегчения контакта и стыковки выступающего ведущего конца и крепежной детали. Намагниченный выступающий ведущий конец дает возможность крепежной детали более быстро входить в контакт и поддерживать соединение между выступающим ведущим концом отвертки и головкой крепежной детали в течение ввинчивания крепежной детали в конструкцию сборки.

[0034] На фиг. 4 показана другая отвертка для передачи крутящего момента, выполненная с возможностью использования с крепежной деталью 41, устойчивой к сдвигу. В одном примере крепежная деталь 41, устойчивая к сдвигу, может иметь головку 43 с элементом против сдвига, таким как штырь 45. Устройство для передачи крутящего момента может имеет вторую концевую часть 30, имеющую отверстие 32, выполненное с возможностью вхождения в отверстие штыря 45 таким образом, что отвертку для передачи крутящего момента могут вставить в шлиц крепежной детали 41 и функционально связать с крепежной деталью. Отверстие 32 отвертки для передачи крутящего момента может быть расположено в выступающем ведущем конце 34 второй концевой части 30 основного корпуса и проходить, при необходимости, во вторую концевую часть 30 для размещения в ней штыря 45. Как показано, штырь 45, расположенный в шлице крепежной детали 41, препятствует вставке отвертки для передачи крутящего момента, которая не содержит соответствующего отверстия 32. Длина и поперечное сечение штыря 45 и отверстия 32 может быть выбрано в зависимости от желаемого устанавливаемого отношения между крепежной деталью и отверткой для передачи крутящего момента.

[0035] Отвертка для передачи крутящего момента, раскрытая в настоящей заявке, может иметь различную ключевую форму. Как показано на фиг. 5 и 6A, вторая концевая часть 50 основного корпуса отвертки для передачи крутящего момента может иметь шестилепесточную ключевую форму, как показано посредством выступов или лепестков 52, чередующихся с промежутками или антилепестками 54. Выступающий ведущий конец 56 может проходить от ключевой формы второй концевой части 50. Переход 58 между ключевой формой второй концевой части 50 и выступающим ведущим концом 56 второй концевой части может иметь желаемую форму для перехода от ключевой формы к скошенной части выступающего ведущего конца. Скошенная часть, по крайней мере, части выступающего ведущего конца 56 может иметь начало с размером главного диаметра ключевой формы между противоположными лепестками 52.

[0036] На фиг. 6B-6G показано множество альтернативных ключевых форм для использования с отверткой для передачи крутящего момента. Как будет показано далее, ключевую форму отвертки для передачи крутящего момента выбирают для согласования с углублением щлица желаемой крепежной детали. Схожим образом ключевую форму выбирают для согласования с размером углубления желаемой крепежной детали. Как таковой, набор отверток для передачи крутящего момента может быть сделан с помощью множества ключевых форм и размеров с целью приспособления к ряду крепежных деталей желаемой формы.

[0037] На фиг. 6A-6C ключевая форма второй концевой части основного корпуса отвертки для передачи крутящего момента может иметь многолепесточную конфигурацию. Многолепесточная конфигурация может быть шестилепесточной 61, пятилепесточной 62 или четырехлепесточной 63 как показано на фиг. 6A-6C соответственно. Лепестки могут быть по существу симметричными. Однако, с отверткой для передачи крутящего момента могут быть использованы иные многолепесточные конфигурации, доступные в настоящее время. Шестилепесточная 61 и пятилепесточная 62 ключевая форма в настоящее время выпускается компанией TORX®. Альтернативно, многолепесточная ключевая форма может называться формой звезды или звездообразной отверткой.

[0038] На фиг.6D-6E ключевая форма второй концевой части основного корпуса отвертки для передачи крутящего момента может иметь многостороннюю конфигурацию, такую как по существу многоугольную форму. Многоугольная форма может быть шестигранным ключом 64, как показано на фиг. 6D. Шестигранный ключ 64 также известен как торцевой или ключ Аллена. Как показано на фиг. 6E, иные формы многогранников, такие как пятигранник 65 также могут быть использованы. Многосторонняя конфигурация имеет по существу прямые боковые стороны. Угловые части многостороннего ключа могут быть под углом друг к другу или иметь, при необходимости, закругленную форму. В некоторых случаях могут быть необходимы закругленные углы для облегчения вставки второй концевой части основного корпуса в углубление шлица крепежной детали и для препятствия появлению царапин на крепежной детали, изделия или у пользователя.

[0039] На фиг. 6F-6G показаны два типовых примера ключевой формы с множеством квадратных зубьев, включая форму с четырьмя квадратными зубьями 66 и с шестью квадратными зубьями 67. Могут быть выбраны иные формы, такие как с пяти квадратными зубьями и с иным количеством квадратных зубьев. Форма с множеством квадратных зубьев также известна как бристольский ключ или отвертка. Из дальнейшего будет очевидно, что количество квадратных зубьев и их форма может быть выбрана для совпадения с углублением шлица или шлицов выбранной крепежной детали в целях конкретного применения.

[0040] Для других ключевых форм второй концевой участок основного корпуса может быть использован с отверткой для передачи крутящего момента, раскрытой в настоящей заявке. Дополнительные ключевые формы, которые могут быть использованы, включают, но не ограничиваясь этим, треугольник, звездочку с двенадцатью зубцами (double hex), или шлиц в форме тройного квадрата (triple square), или шлиц «Polydrive», или трехгранный шлиц (TP3), или трехкрылый шлиц (tri-wing). Владельцем или пользователем может быть выбрана ключевая форма для использования в целях совпадения с углублением шлица крепежной детали. Как будет показано далее, ключевая форма может быть выбрана для обеспечения желаемого применения крутящего момента крепежной детали и в то же время корпуса для препятствия срыва резьбы крепежной детали в течение монтажа. Кроме того, каждая ключевая форма также может быть снабжена элементом против сдвига, как описано выше.

[0041] На фиг. 7A-7C проиллюстрирован подбор шлицов крепежной детали. Углубление шлица крепежной детали, показанное на фиг. 7A - шестилепесточное углубление 71, пригодное для использования с шестилепесточным ключом 61, показанным на фиг. 6A. Альтернативно углубление шлица крепежной детали, показанное на фиг. 7B - шестиугольная форма 72, пригодная для использования с шестиугольным ключом 64 или ключом Аллена, который показан на фиг. 6D.

Углубление шлица крепежной детали, показанное на фиг. 7, является пятилепесточным углублением 73, пригодное для использования с пятилепесточным ключом 62, который показан на фиг. 6B. Как будет показано далее, каждая ключевая форма совпадает с одним и более углублением шлица в желаемых крепежных деталях.

[0042] В любом случае углубление шлица крепежной детали имеет главный диаметр M и меньший диаметр N, как показано на фиг. 7A. Главный диаметр M означает размер углубления, расположенного между противоположными лопастями 74, 75 показанными на шестилепесточном углублении. Меньший диаметр N означает размер углубления между противоположными промежутками или антилепестками 76, 77, расположенными между лепестками.

[0043] В целом главный диаметр крепежной детали может быть определен как диаметр окружности с центром на ее продольной оси, имеющей радиус, проходящий от продольной оси до точки на периметре углубления шлица наиболее отдаленной от продольной оси этой крепежной детали. Меньший диаметр может быть определен как диаметр окружности с центром на ее продольной оси, имеющей радиус, проходящий от продольной оси крепежной детали до точки на периметре углубления шлица наиболее ближней к продольной оси крепежной детали. Для иллюстрации, на фиг. 7B показано шестиугольное углубление шлица 72, с главным диаметром M и меньшим диаметром N. На фиг. 7C показано пятилепесточное углубление 73 с главным диаметром M и меньшим диаметром N.

[0044] Отвертка для передачи крутящего момента может быть изготовлена различными путями. Первая концевая часть основного корпуса может быть получена посредством обычного способа получения хвостовика или ручки отвертки для передачи крутящего момента. В одном примере вторая концевая часть отвертки для передачи крутящего момента может быть получена резанием заготовки. Альтернативно, выступающий ведущий конец 24 может быть сформирован на конце части ключевой формы посредством резания конца части ключевой формы для обеспечения желаемого скошенного участка.

[0045] В настоящей заявке раскрыта отвертка для передачи крутящего момента, которая обеспечивает более быстрый монтаж посредством улучшенной возможности такой отвертки размещаться в шлице крепежной детали и, таким образом, уменьшать время осуществления и поддержания такого контакта между отверткой и крепежной деталью. Настоящая отвертка для передачи крутящего момента может также обеспечивать улучшенное ввинчивание на фоне известных отверток, уменьшение количества царапин и снизить разнообразные недостатков передачи крутящего момента для обеспечения более постоянной и надежной вставки крепежной детали в изделие или конструкцию сборки. Отвертка для передачи крутящего момента также обеспечивает увеличенный срок службы инструмента по сравнению с известными из уровня техники отвертками.

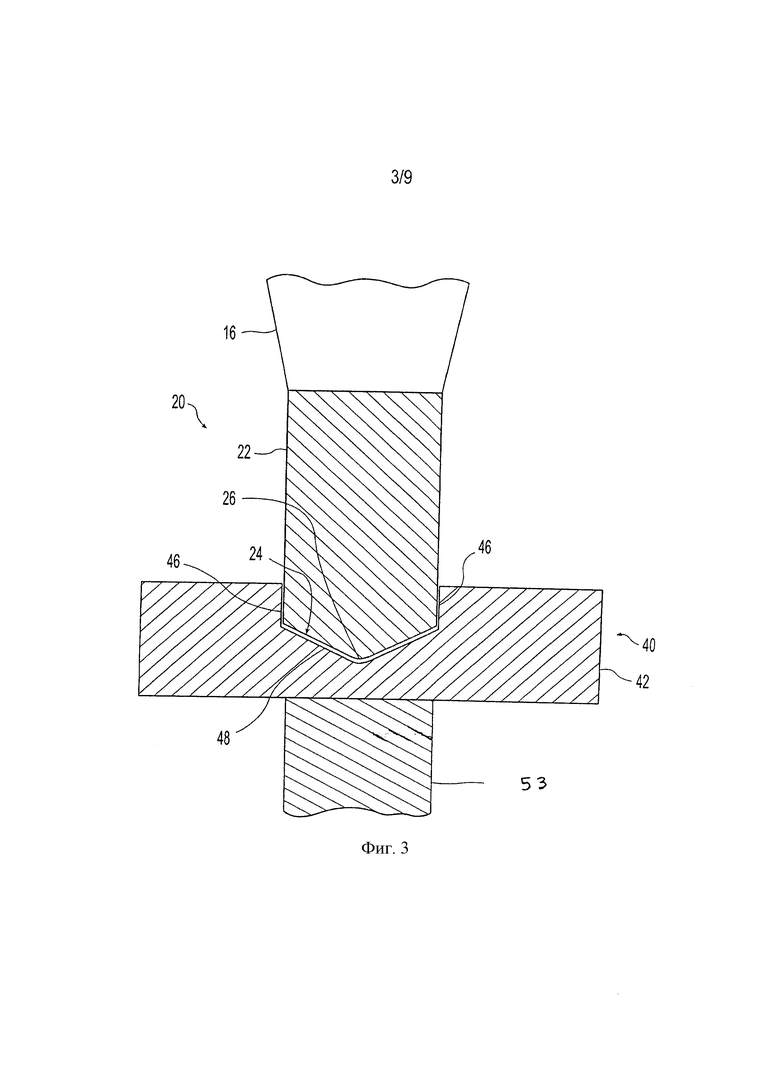

[0046] Для иллюстрации преимуществ настоящей отвертки для передачи крутящего момента было проведено испытание на надежность отвертки, раскрытой в настоящей заявке, по сравнению с другими тремя известными из уровня техники отвертками. Результаты даны в таблице 1, представленной ниже.

[0047] Из таблицы 1 видно, что было протестировано 3 отвертки, известных из уровня техники, включая отвертку "Cross" (компании JCIS® или PHILLIPS®), "Torx" (обычная отвертка компании TORX®) и "Flat". Отвертка "Flat" была спроектирована с плоской концевой частью без выступающего ведущего конца 24. Отвертка "Cone" - это отвертка для передачи крутящего момента по настоящему изобретению, где выступающий ведущий конец 24 включает конусообразную форму, как обсуждалось ранее. Как видно из таблицы 1, в результате каждого из проведенных испытаний отвертки "Cross" разрушается шлиц крепежной детали. В результате испытаний отвертки TORX® разрушается отверточная насадка. Среднеквадратическое отклонение выхода из строя отвертки, раскрытой в настоящей заявке, улучшено примерно на 60% по сравнению с предшествующим уровнем техники.

[0048] В отношении настоящего изобретения, описанного в настоящей заявке, очевидно, что могут быть осуществлены различные изменения и заменяющие его аналоги без отклонения от существа изобретения и объема притязаний настоящего изобретения. Кроме того, множество модификаций может быть осуществлено для применения конкретной конструкции или материала по отношению к настоящему изобретению без отклонения от существа изобретения или объема притязаний настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАВИНЧИВАНИЯ | 2000 |

|

RU2262011C2 |

| КРЕПЕЖНОЕ ИЗДЕЛИЕ, А ТАКЖЕ РЕГУЛИРОВОЧНЫЙ КЛЮЧ И СПОСОБ УСТАНОВКИ КРЕПЕЖНОГО ИЗДЕЛИЯ | 2018 |

|

RU2694452C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ КРУТЯЩЕГО МОМЕНТА | 2000 |

|

RU2160396C1 |

| ОРТОДОНТИЧЕСКИЙ МИКРОВИНТ | 2022 |

|

RU2800244C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ И ЗАТЯГИВАНИЯ РЕЗЬБОВЫХ КРЕПЕЖНЫХ ЭЛЕМЕНТОВ, НАПРИМЕР ВИНТОВ | 2006 |

|

RU2356724C2 |

| ВЕРХНИЙ БАГАЖНИК ТРАНСПОРТНОГО СРЕДСТВА | 2019 |

|

RU2741677C1 |

| РУЧНОЙ ИНСТРУМЕНТ С ОПОРНЫМ РЫЧАГОМ И УДЕРЖИВАЮЩИМ МЕХАНИЗМОМ И СПОСОБ ОСЛАБЛЕНИЯ КРЕПЕЖНЫХ СРЕДСТВ | 1998 |

|

RU2198087C2 |

| КОМБИНАЦИЯ КРЕПЕЖНОГО ЭЛЕМЕНТА СО ШЛИЦЕВОЙ ГОЛОВКОЙ И ОТВЕРТКИ | 2015 |

|

RU2672660C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ КРУТЯЩЕГО МОМЕНТА | 2000 |

|

RU2199034C2 |

| ВИНТ И ЭЛЕМЕНТ ПРИВОДА С ФАСКОЙ | 2014 |

|

RU2664947C1 |

Изобретение относится к отвертке для передачи крутящего момента. Отвертка для передачи крутящего момента, выполненная с возможностью вхождения в шлиц головки крепежной детали, при этом больший диаметр шлица головки крепежной детали составляет менее 0,06 или менее 0,1 дюйма, содержит основной корпус, первая концевая часть которого выполнена с возможностью приема крутящего момента от источника передачи крутящего момента и с возможностью передачи крутящего момента второй концевой части. Вторая концевая часть корпуса, противоположная первой концевой части, выполнена в виде ключа, параллельного оси отвертки и имеющего выступающий ведущий конец. Ключ выполнен формой, обеспечивающей возможность вхождения его в шлиц головки крепежной детали, и имеет больший диаметр, составляющий менее 0,06 дюйма, и меньший диаметр, причем выступающий ведущий конец имеет скошенные части с углом от 10° до 30° по отношению к плоскости, перпендикулярной оси отвертки, и выполнен формой, отличной от формы ключа, и, по крайней мере, часть начала его ведущего конца имеет размер большего диаметра ключа. Выступающий ведущий конец второй концевой части основного корпуса имеет форму, согласующуюся со шлицом головки крепежной детали для передачи крутящего момента от второй концевой части основного корпуса к крепежной детали. Технический результат заключается в улучшении передачи крутящего момента. 2 н. и 12 з.п. ф-лы, 1 табл., 8 ил.

1. Отвертка для передачи крутящего момента, выполненная с возможностью вхождения в шлиц головки крепежной детали, при этом больший диаметр шлица головки крепежной детали составляет менее 0,06 дюйма, содержащая

основной корпус, имеющий первую концевую часть и вторую концевую часть для передачи крутящего момента, при этом

первая концевая часть выполнена с возможностью приема крутящего момента от источника передачи крутящего момента и с возможностью передачи крутящего момента второй концевой части, при этом

вторая концевая часть, противоположная первой концевой части, выполнена в виде ключа, параллельного оси отвертки и имеющего выступающий ведущий конец, при этом ключ выполнен формой, обеспечивающей возможность вхождения его в шлиц головки крепежной детали и имеет больший диаметр, составляющий менее 0,06 дюйма, и меньший диаметр, причем выступающий ведущий конец имеет скошенные части с углом от 10° до 30° по отношению к плоскости, перпендикулярной оси отвертки, и выполнен формой, отличной от формы ключа, и, по крайней мере, часть начала его ведущего конца имеет размер большего диаметра ключа, при этом

выступающий ведущий конец второй концевой части основного корпуса имеет форму, согласующуюся со шлицом головки крепежной детали для передачи крутящего момента от второй концевой части основного корпуса к крепежной детали посредством выступающего ведущего конца.

2. Отвертка для передачи крутящего момента по п.1, в которой выступающий ведущий конец второй концевой части основного корпуса имеет скошенную часть с углом от 15° до 25°.

3. Отвертка для передачи крутящего момента по п.2, в которой выступающий ведущий конец второй концевой части основного корпуса имеет скошенную часть с углом от 18° до 22°.

4. Отвертка для передачи крутящего момента по п.1, в которой выступающий ведущий конец второй концевой части основного корпуса намагничен.

5. Отвертка для передачи крутящего момента по п.1, в которой форма ключа второй концевой части основного корпуса имеет форму, выбранную из группы: в виде четырех квадратных зубьев, пяти квадратных зубьев, шести квадратных зубьев, четырехлепесточной, пятилепесточной, шестилепесточной, шестиугольной, пятиугольной, бристольского ключа и полидрайва.

6. Отвертка для передачи крутящего момента по п.1, в которой выступающий ведущий конец имеет скошенную часть, выполненную с возможностью согласования с частью шлица крепежной детали.

7. Отвертка для передачи крутящего момента, выполненная с возможностью вхождения в шлиц головки крепежной детали, при этом больший диаметр шлица головки крепежной детали составляет менее 0,1 дюйма, содержащая

основной корпус, имеющий первую концевую часть и вторую концевую часть для передачи крутящего момента, при этом

первая концевая часть выполнена с возможностью приема крутящего момента от источника передачи крутящего момента и с возможностью передачи крутящего момента второй концевой части, при этом

вторая концевая часть, противоположная первой концевой части, выполнена в виде ключа, параллельного оси отвертки и имеющего выступающий ведущий конец, при этом ключ выполнен формой, обеспечивающей возможность вхождения его в шлиц головки крепежной детали и имеет больший диаметр, составляющий менее 0,1 дюйма, и меньший диаметр, причем выступающий ведущий конец имеет скошенные части с углом от 10° до 30° по отношению к плоскости, перпендикулярной оси отвертки, и выполнен формой, отличной от формы ключа и, по крайней мере, часть начала ведущего конца имеет размер большего диаметра ключа, при этом

выступающий ведущий конец второй концевой части основного корпуса имеет форму, согласующуюся со шлицом головки крепежной детали для передачи крутящего момента от второй концевой части основного корпуса к крепежной детали посредством выступающего ведущего конца.

8. Отвертка для передачи крутящего момента по п.7, в которой выступающий ведущий конец второй концевой части основного корпуса имеет скошенную часть с углом от 15° до 25°.

9. Отвертка для передачи крутящего момента по п.8, в которой выступающий ведущий конец второй концевой части основного корпуса имеет скошенную часть с углом от 18° до 22°.

10. Отвертка для передачи крутящего момента по п.7, в которой выступающий ведущий конец второй концевой части основного корпуса намагничен.

11. Отвертка для передачи крутящего момента по п.7, в которой форма ключа второй концевой части основного корпуса имеет форму, выбранную из группы: в виде четырех квадратных зубьев, пяти квадратных зубьев, шести квадратных зубьев, четырехлепесточной, пятилепесточной, шестилепесточной, шестиугольной, пятиугольной, бристольского ключа и полидрайва.

12. Отвертка для передачи крутящего момента по п.7, в которой форма ключа второй концевой части основного корпуса выполнена с возможностью приспособления к шлицу крепежной детали, имеющей больший диаметр до 0,060 дюйма.

13. Отвертка для передачи крутящего момента по п.7, в которой форма ключа второй концевой части основного корпуса выполнена с возможностью приспособления к шлицу крепежной детали, имеющей больший диаметр до 0,040 дюйма.

14. Отвертка для передачи крутящего момента по п.7, в которой выступающий ведущий конец имеет скошенную часть, выполненную с возможностью согласования с частью шлица крепежной детали.

| КРЕПЕЖНАЯ ДЕТАЛЬ | 2000 |

|

RU2252341C2 |

| WO 2009094107 A2, 30.07.2009 | |||

| Отвертка | 1989 |

|

SU1745535A1 |

| УСТРОЙСТВО УДЕРЖИВАНИЯ И ЗАТЯГИВАНИЯ ВИНТОВ | 1999 |

|

RU2239105C2 |

Авторы

Даты

2017-12-13—Публикация

2011-07-07—Подача