Область техники

Изобретение относится к технологии переработки газообразного углеводородного сырья, например природного газа или попутных нефтяных газов для получения синтез-газа, и касается, в частности, способа приготовления катализатора для получения синтез-газа из углеводородных газов, катализатора, приготовленного по этому способу, и способа получения синтез-газа с использованием этого катализатора.

Изобретение может быть использовано в области катализа, в частности, при парциальном окислении углеводородов.

Уровень техники

В настоящее время метан, главным образом, используется как топливо. Химическая промышленность потребляет до 5% добываемого газа. Более широкому использованию метана препятствует его высокая химическая и термическая устойчивость. Одним из наиболее перспективных направлений конверсии метана, как основного компонента природного газа (ПГ), в ценные продукты является способ его селективного окислительного превращения в синтез-газ, из которого можно в дальнейшем получить метанол или синтетическую нефть по реакции Фишера-Тропша.

Поскольку для окислительной конверсии метана в синтез-газ (СГ) с низким содержанием CO2 (до 5%), необходимым для дальнейших синтезов, требуются высокие температуры (выше 700-800°C), важной проблемой является проблема подвода тепла и отвода его из зоны реакции. В большинстве случаев технологически это решается предварительным нагревом газовой смеси до температур выше 800°C в огневых печах или электроподогревателях. Это приводит к дополнительным проблемам с теплопередачей в змеевиках из-за образования углеродистых отложений (коксование). Также в ходе самой реакции происходит интенсивное образование кокса, что приводит к быстрой дезактивации катализатора.

Предлагаются различные способы, чтобы обойти эти проблемы. Так, например, в патентах РФ №2192448 (10.11.2002) и №2206384 (20.06.2003) описаны реакторы с использованием тепловых труб для обеспечения изотермичности в слое традиционно используемых катализаторов на основе низкотеплопроводных оксидов. Недостатком таких способов является сложность аппаратурного оформления, а также необходимость использования большого количества тепловых труб при масштабировании реакторов до промышленного уровня.

Известен также патент РФ №2462502 (27.09.2012), где описан способ осуществления каталитической эндотермической реакции, где подвод тепловой энергии к зоне расположения неподвижного катализатора осуществляется конвекцией от металлических частей корпуса реактора, нагреваемых действием токов высокой частоты (ТВЧ).

Значительное число изобретений относится к области модифицирования состава катализатора. Использование различных каталитических систем для парциального окисления метана в синтез-газ описано в литературе (Z. Zaman, Oxidative processes in natural gas conversion, Fuel Processing Technology, 1999, vol. 58, p. 61-81). В качестве катализаторов получения синтез-газа рассматриваются лишь системы, представляющие собой нанесенные катализаторы, где в качестве носителя используется оксид алюминия, в качестве активной компоненты - металлы платиновой группы, а в качестве модификаторов используются оксиды циркония и титана.

Применение ячеистых носителей, таких как металлические сетки из неблагородных металлов; пенометаллов; монолитов, полученных из металлической фольги, сплавленных металлических волокон для нанесения металлов платиновой группы ограничено лишь несколькими работами. Например, в патенте США №4088435 (09.05.1978) указано, что «подложка может быть металлической и керамической». Катализатор - платина на стальной подложке для сгорания газа описан в патенте США №4366668 (04.01.1983), где катализатор готовят в две стадии. Сначала металлический носитель покрывают оксидным покрытием, например оксидом алюминия, в ходе электрофоретического или золь-гель осаждения, а далее оксидное покрытие пропитывают растворами солей металлов платиновой группы.

В настоящее время широко исследуются новые специфические носители для катализаторов. Так, например, волокна из сплавов (нержавеющая сталь, фехраль) проявляют высокую механическую прочность, химическую устойчивость, а также термостабильность. При высоких температурах в фехралевых волокнах алюминий может диффундировать из объема к поверхности, где при окислении формируется α-Al2О3 [С. Badini, F. Laurella // Effects of Co on the cracking susceptibility and the microstructure of Fe-Cr-Ni laser-clad layer // Surface and Coatings Technology 135 (2001) 291], который в ряде катализаторов необходим для формирования каталитически активных фаз.

Высокая тепло- и электропроводность матриц из металлического волокна обеспечивает радиальную теплопередачу вдвое выше, по сравнению с другими носителями, например, на основе керамики и оксидных носителей [D.R. Cahela, B.J. Tatarchuk // Microfibrous Entrapped Catalysts and Sorbents // Catal. Today 69 (2001) 33], что приводит к обеспечению изотермических условий. Применительно к различным химическим реакциям волокнистая пористая матрица, не имеющая прямых каналов, работает как статический микромиксер и тем самым имеет преимущества при диффузии реагентов к каталитически активным центрам.

Казалось бы, использование блочных металлических ячеистых носителей для катализаторов снимает проблему обеспечения изотермических условий проведения процесса из-за существенно большего коэффициента теплопередачи в металлическом носителе, по сравнению с оксидным. Однако и здесь эта проблема остро проявляется при масштабировании (увеличении диаметра) каталитических блоков, поскольку теплопроводность определяется не столько проводимостью материала, а взаимными контактами между частицами (С.N. Satterfield, "Mass Transfer in Heterogeneous Catalysis", MIT Press, Cambridge, MA, США (1970), стр. 173).

Ряд авторов пытается решить эту проблему подбором сотовых носителей для каталитических блоков. Так, в патенте US №5411711 (02.05.1995) описывается нагреваемая электрическим током сотовая структура в металлическом исполнении. В патенте приведен пример практического исполнения, где в цилиндрической оправе формируется пакет изогнутых буквой S металлических лент, к которым через два контакта, размещенных на торцах сотовой структуры, подводится электрический ток. Равномерное распределение электрического тока в данной сотовой структуре достигается за счет регулирования размеров пакета металлических лент и формы контактов.

Наиболее близким к настоящему изобретению является патент РФ №2153631 (27.07.2000). В одном из примеров приготовлен монолитный катализатор неполного сгорания на металлической фольге, имеющей покрытие ZrO2. Фольга Fe/Cr/Al была гофрирована "в елочку" и скручена в цилиндрический каталитический блок диаметром 1 см и высотой 2 см, далее окислена на воздухе при температуре 900°C с целью образования поверхностных нитевидных кристаллов оксида алюминия. На фольгу с помощью форсунок распыляли коллоидный золь ZrO2, сушили и обжигали при температуре 850°C. Полученная фольга содержала 2 мг ZrO2/см2 поверхности фольги. Раствор, содержащий 0,1 г палладия/мл, распыляли на металлическую фольгу с оксидным покрытием. После сушки и обжига фольга содержала приблизительно 0,5 мг палладия/см2 поверхности. Катализатор испытывали при скорости подачи воздуха 1000 л/мин и топлива (метана) - 40 л/мин. Катализатор работал стабильно, поддерживая температуру выхода газовой смеси, равную приблизительно 760-770°C.

Недостатком способа является то, что даже при очень малых габаритах каталитического блока авторы вынуждены работать в большом избытке кислорода из-за проблемы, связанной с невозможностью равномерного прогрева всего блока до температур выше 750°C, необходимых для получения СГ (вследствие охлаждения катализатора холодным сырьевым потоком и уноса тепла с продуктами). Авторы за счет тепла высокоэкзотермической реакции (1) полного окисления (ΔН°298=-191.8 ккал/моль) пытались поддерживать необходимую для протекания реакции парциального окисления температуру в каталитическом блоке.

Таким образом, недостатком указанного способа является то, что при используемом соотношении кислород/метан=5 при полной конверсии метана в продуктах реакции в большом количестве присутствуют CO2 (селективность по оксиду углерода не превышает 50%) и в продуктах присутствует сверхстехиометрический непрореагировавший кислород, допустимая концентрация которого в синтезе метанола ограничена (менее 0,2-0,3% об.). Кроме того, в указанном способе необходим предварительный подогрев газа до 500°C, что существенно увеличивает энергозатраты. Наконец, способ приготовления катализатора путем распыления коллоидного золя ZrO2, обжига при температуре 850°C и последующего распыления раствора, содержащего палладий, сложен в исполнении и энергозатратен.

Раскрытие изобретения

Техническим результатом настоящего изобретения является создание высокоэффективного катализатора окислительной конверсии метана в синтез-газ, имеющего низкое газодинамическое сопротивление газовому потоку, работающего при умеренных температурах до 850°C, при этом процесс не сопровождается интенсивным сажеобразованием и повышенным образованием диоксида углерода. Результатом также является снижение энергетических затрат в предлагаемом способе получения СГ за счет исключения предварительного подогрева газа.

Технический результат достигается предложенным способом приготовления катализатора для получения синтез-газа из метана, когда в качестве носителя для катализатора используется пористый носитель в виде металлических волокон из нержавеющей стали, спеченных и спрессованных в виде пористых листов. Способ включает электрохимическую обработку данного носителя в среде ионной жидкости, сопровождающуюся образованием на поверхности носителя сначала ячеистых гексагональных структур, а затем оксидных нанотрубок, с последующим платинированием (нанесением платины на поверхность носителя).

Способ получения синтез-газа из метана путем его окислительной конверсии в присутствии катализатора проводят при атмосферном давлении в проточном реакторе при контактировании катализатора, нагретого до температуры 650-850°C, с метано-воздушной газовой смесью с мольным соотношением О2/СН4=0,48 при объемной скорости подачи газового сырья 1000-8000 ч-1.

В предлагаемом способе приготовления катализатора в качестве носителя для катализатора были использованы металлические волокна нержавеющей стали, спеченные и спрессованные в виде пористых листов нержавеющей стали (ПЛНС) размером 1000×340 мм, толщиной 0,29 мм (Southwest Screens & Filters SA, Бельгия). Они имеют пористость 71%. Сталь предварительно протравливают в концентрированной соляной кислоте в течение 15 минут. Модифицирование поверхности стали проводят методом электрохимической обработки пористых листов в ионной жидкости (ИЖ) 1-бутил-3-метилимидазолий ацетат BMIMAc при анодном токе 1.0-3.5 мА (s=0.4 см2), потенциале 1.0-3.0 В в течение 60-600 сек. Платинирование модифицированной в ИЖ стали проводили из подкисленного водного 1% раствора H2PtCl6 в гальваностатических условиях при силе катодного тока 0.1-0.5 мА (s=0.4 см2), в течение 10-30 сек с последующей сушкой на воздухе. Образцы Pt/ПЛНС прокаливали на воздухе при 450°С в течение 2 часов и использовали в катализе. Содержание платины на поверхности ПЛНС составляло 0.1-1 мас. %.

Вместо платины на поверхность электрохимически модифицированных ПЛНС могут быть нанесены другие металлы, в том числе неблагородные.

Катализатор для получения синтез-газа из метана представляет из себя скрученные в спираль пористые листы нержавеющей стали с нанесенной на поверхность металлической платиной.

Краткое описание чертежей

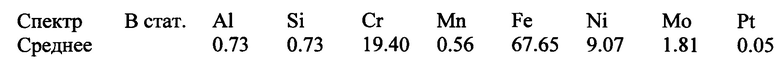

На фиг. 1 представлена микрофотография фрагмента поверхности исходного стального анода, подвергнутого травлению в соляной кислоте, обезжириванию в ацетоне и высушенного до постоянного веса.

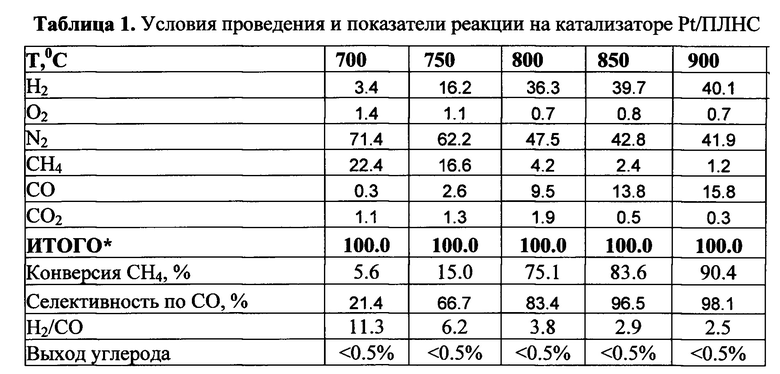

На фиг. 2 представлена микрофотография фрагмента поверхности стали в ИЖ ацетат 1-бутил-3-метилимидазолия [ВМIМ][Ас]. Сила тока составляет 2.4 мА, время воздействия составляет 60 сек. На фиг. 2 на поверхности стального электрода видны неупорядоченные гескагональные искаженные ячейки.

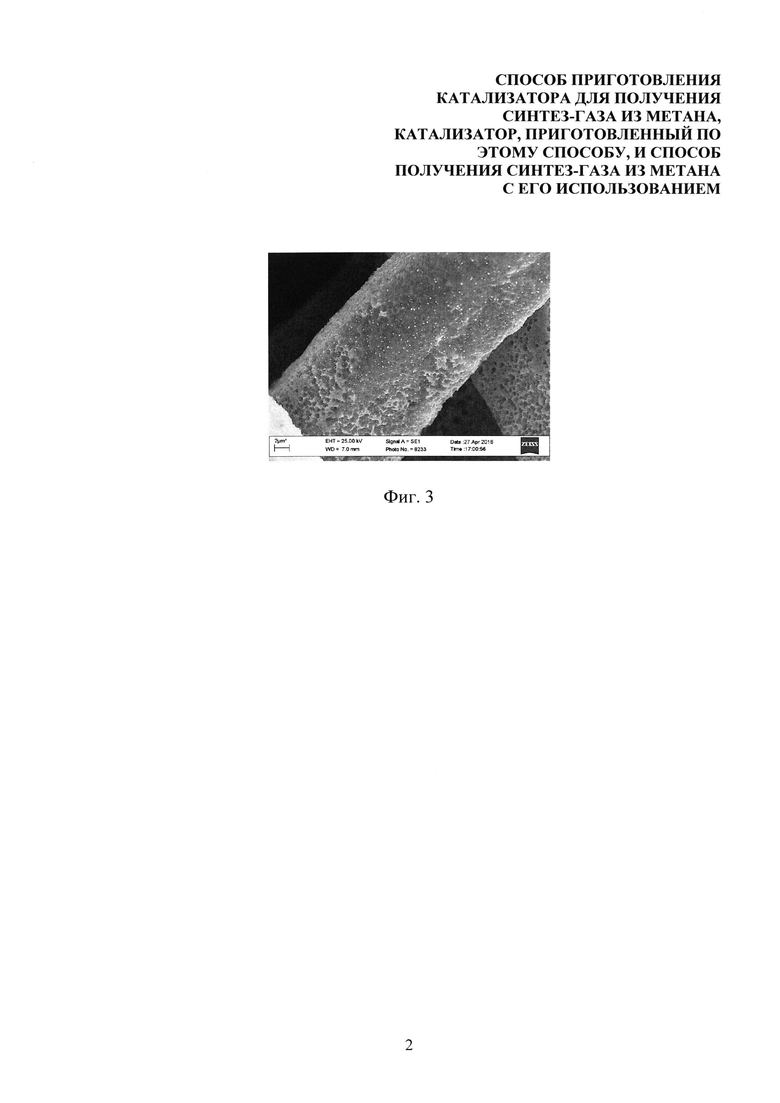

На фиг. 3 представлена микрофотография поверхности электрохимически модифицированной стали с осажденной платиной при I=60 мА t=20 c.

Осуществление изобретения

Изобретение иллюстрируется следующими примерами.

Пример 1. Модифицирирование поверхности пористых листов нержавеющей стали (ПЛНС) проводят методом электрохимической обработки пористых листов в ионной жидкости 1-бутил-3-метилимидазолий ацетат BMIMAc с последующей сушкой на воздухе при 450°C в течение 2 часов. Электроды помещают в двухэлектродную ячейку с неразделенным катодно-анодным пространством, располагают вертикально. Расстояние между электродами составляет 0.3-0.5 см. Вспомогательным электродом является платиновая проволока диаметром 0.1 см и длиной 5 см. Электрохимическое модифицирование проводят в ИЖ в гальваностатическом режиме при комнатной температуре 25°C. Используемый объем электролита 3-5 мл. Ток задают с помощью потенциостата Autolab 302N. Исследование проводят без перемешивания. Время варьируют от 100 до 1800 с. Силу тока варьируют в интервале 1.6-6 мА. Регистрируют зависимость потенциала от времени.

Анодом служит пластина стали, предварительно протравленной в концентрированной соляной кислоте в течение 15 минут. Катодом служит пластина стали, предварительно отмытая в ацетоне и высушенная. На фиг. 1 и 2 представлены фотографии сканирующей электронной микроскопии исходного протравленного образца и образца после анодного модифицирования в ИЖ BMIMAc. Сила тока составляет 2.4 мА, время воздействия составляет 60 сек.

Пример 2. Электрохимическое осаждение платины проводят в гальваностатическом режиме в двухэлектродной ячейке. Электролитом является подкисленный 1% раствор H2PtCl6. Рабочим электродом (катодом) является стальная пластинка с предварительно электрохимически модифицированной в ионной жидкости поверхностью. Вспомогательным электродом (анодом) служит платиновая проволока. Сила тока составляет 60 мА. Время осаждения рассчитывают по закону Фарадея для получения 0.3-1% Pt по массе и составляет 20 с. Образцы стали с модифицированной поверхностью предварительно высушивают до постоянной массы и взвешивают на весах марки Kern с точностью до 0.00001 г. После осаждения платины пластинку стали высушивают и повторно взвешивают. Массу осажденной платины определяют по разности взвешиваний. В исследовании используют потенциостат Autolab 302N. Все электрохимические исследования проводят без перемешивания.

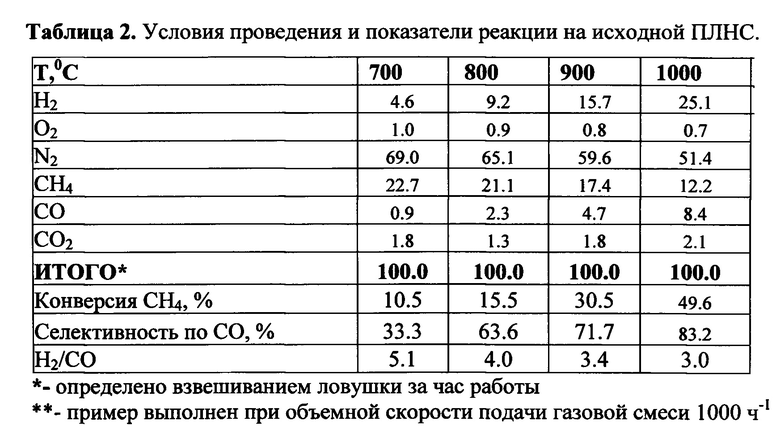

Далее из листа полученного катализатора 0,3% Pt/ПЛНC формировали каталитический блок скручиванием вручную листа в спираль цилиндрической формы с диаметром, соответствующим размеру реактора. Соотношение высота/диаметр в блоке составляла 2/1. Элементный анализа катализатора представлен ниже.

На фиг. 3 представлена микрофотография поверхности электрохимически модифицированной стали с осажденной платиной при I=60 мА t=20 c.

Пример 3. Каталитический блок (катализатор), полученный в примере 2, испытывают в реакции окислительной конверсии метана с получением синтез-газа. Каталитический блок весом 1,3 г загружали в проточный кварцевый реактор (трубка внутренним диаметром 0,8 см) помещали в печь и нагревали катализатор до реакционных температур. Температуру слоя катализатора измеряли с помощью пирометра, показывающего температуру кварцевой стенки реактора.

Контактирование газовой смеси (O2 - 14,5, N2 - 55,1 и СН4 - 30,4% об., мольное соотношение кислород/метан составляло 0,48) с нагретым до температур 650-850°C катализатором проводили при атмосферном давлении и объемной скорости подачи газовой смеси 1000 и 8000 ч-1 (в расчете на весь объем цилиндрического каталитического блока). На выходе из реактора предусмотрена охлаждаемая до -30°C ловушка для сбора образующейся воды.

Состав синтез-газа на выходе из реактора определяли методом газовой хроматографии с использованием детектора по теплопроводности на двух набивных колонках с молекулярными ситами 5А (Н2, O2, N2, СН4, СО) и Porapak Q (сумма O2+N2+CO, СН4, СО2, C2+). Условия проведения реакции и показатели процесса представлены в таблице 1.

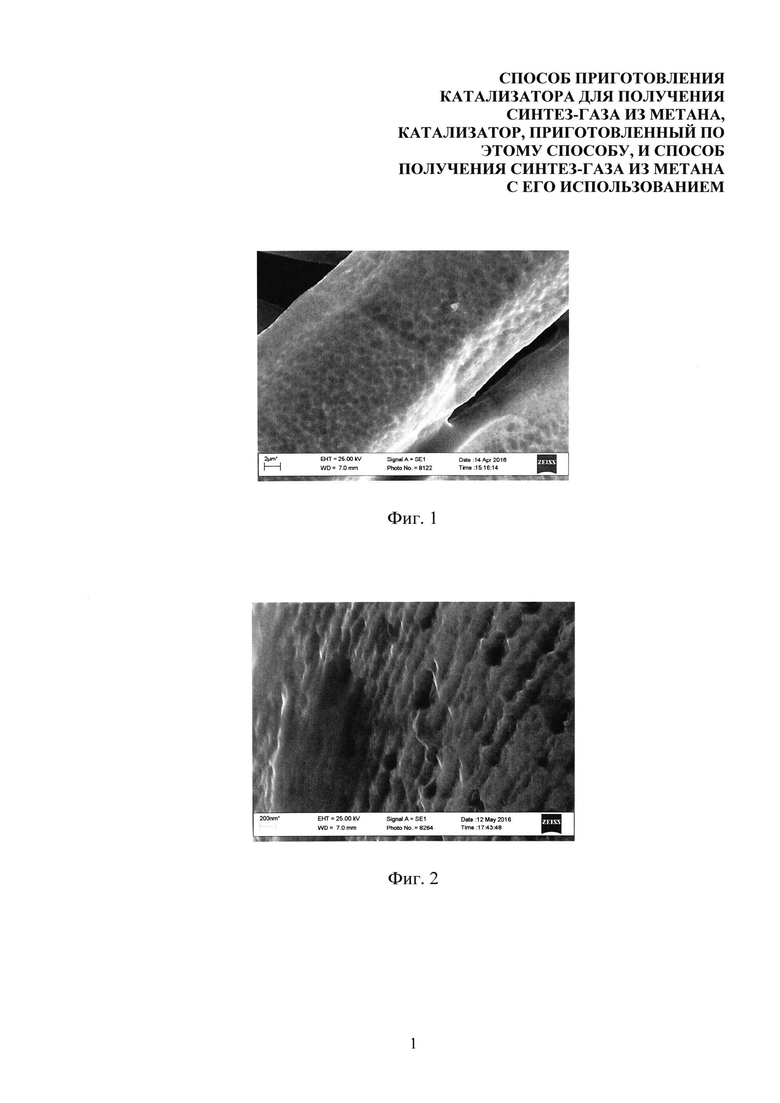

Результаты, представленные в таблице 2, свидетельствуют о том, что при температурах выше 800°C катализатор, полученный по предлагаемому способу, эффективно работает в реакции парциального окисления метана в синтез-газ. Кроме того, при низкой объемной скорости подачи газовой смеси уже при 650°C конверсия метана имеет достаточно высокое значение (44,6%). На выходе из реактора даже при работе на метано-воздушной смеси, содержащей балластный азот, достигается высокое общее содержание СО и Н2 (выше 50% об.), также наблюдается низкое содержание СО2 при селективности по CO выше 90%, то время как в изобретении-прототипе селективность по CO не превышает 50%. Таким образом, синтез-газ, полученный с использованием предлагаемого катализатора, полностью соответствует требованиям к синтез-газу, используемому в реакторах синтеза метанола:

- соотношение Н2/СО около 2;

- низкая концентрация кислорода (менее 0,4% об.);

- селективность по оксиду углерода выше 90%;

- достигается оптимальная концентрация диоксида углерода (не превышает 6,2 об. %).

Кроме того, в представленном примере по изобретению №3 практически отсутствует сажеобразование (выход углерода на пропущенный метан не превышает 0,5%).

Предлагаемый в настоящем изобретении катализатор в виде скрученных в спираль ПЛНС имеет низкое газодинамическое сопротивление газовому потоку, что позволяет обеспечить его работу при объемных скоростях до 80000 ч-1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора для получения синтез газа из метана, катализатор, приготовленный по этому способу, и способ получения синтез газа из метана с его использованием | 2015 |

|

RU2619104C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ВЫСОКОТЕМПЕРАТУРНЫМ КАТАЛИТИЧЕСКИМ ОКИСЛИТЕЛЬНЫМ ПРЕВРАЩЕНИЕМ МЕТАНА | 2015 |

|

RU2594161C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА, КАТАЛИЗАТОР, ПРИГОТОВЛЕННЫЙ ПО ЭТОМУ СПОСОБУ, И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2012 |

|

RU2491118C1 |

| Катализатор и способ получения синтез-газа из метана с его использованием | 2015 |

|

RU2621689C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2012 |

|

RU2493912C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2014 |

|

RU2568644C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2014 |

|

RU2572530C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2007 |

|

RU2321457C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2005 |

|

RU2292237C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ВЫСОКОТЕМПЕРАТУРНЫМ КАТАЛИТИЧЕСКИМ ОКИСЛИТЕЛЬНЫМ ПРЕВРАЩЕНИЕМ МЕТАНА | 2015 |

|

RU2603662C2 |

Изобретение относится к технологии переработки газообразного углеводородного сырья. Описан способ приготовления катализатора для получения синтез-газа, который включает электрохимическую обработку в ионной жидкости бутилметилимидазолий ацетат BMIMAc и последующее нанесение методом электрохимического платинирования платины, при этом в качестве носителя используется пористый носитель в виде металлических волокон, спеченных и спрессованных в виде пористых листов нержавеющей стали. Катализатор для получения синтез-газа из метана представляет собой скрученные в спираль пористые листы нержавеющей стали с нанесенной на его поверхность металлической платиной и содержит платину в количестве 0,1-1 мас.%. Процесс получения синтез-газа из метана путем его окислительной конверсии проводят при атмосферном давлении в проточном реакторе при контактировании катализатора, нагретого до температуры 650-850°C, с метано-воздушной смесью с мольным соотношением О2/СН4 в диапазоне 0,48-0,52 при объемной скорости подачи газового сырья 1000-8000 ч-1. 3 н. и 1 з.п. ф-лы, 2 табл., 3 ил., 3 пр.

1. Способ приготовления катализатора для получения синтез-газа из метана, включающий носитель и нанесенную на его поверхность металлическую платину, характеризующийся тем, что пористый носитель в виде металлических волокон, спеченных и спрессованных в виде пористых листов нержавеющей стали, подвергают электрохимической обработке в ионной жидкости бутилметилимидазолий ацетат BMIMAc и на который методом электрохимического платинирования наносят платину в количестве 0,1-1 мас.%.

2. Катализатор для получения синтез-газа из метана, характеризующийся тем, что он представляет собой скрученный в спираль пористый лист нержавеющей стали с нанесенной в количестве 0,1-1 мас.% платиной, полученный способом по п. 1.

3. Катализатор по п. 2, характеризующийся тем, что содержит платину в количестве 0,3 мас.%.

4. Способ получения синтез-газа из метана, характеризующийся тем, что процесс окислительной конверсии метана проводят в проточном реакторе при атмосферном давлении при контактировании катализатора по п. 2, нагретого до температуры 650-850°C, с метано-воздушной газовой смесью с мольным соотношением О2/СН4=0,48 при объемной скорости подачи газового сырья 1000-8000.

| СПОСОБ НЕПОЛНОГО СГОРАНИЯ ТОПЛИВА (ВАРИАНТЫ) И КАТАЛИТИЧЕСКАЯ СИСТЕМА, СОДЕРЖАЩАЯ ПАЛЛАДИЕВЫЕ КАТАЛИЗАТОРЫ НЕПОЛНОГО СГОРАНИЯ (ВАРИАНТЫ) | 1991 |

|

RU2153631C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ УГЛЕВОДОРОДСОДЕРЖАЩИХ ГАЗОВ | 2000 |

|

RU2175264C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ УГЛЕВОДОРОДСОДЕРЖАЩИХ ГАЗОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2101082C1 |

| US 4366668 A1, 04.01.1983 | |||

| SG 2007000356 A, 18.10.2007. | |||

Авторы

Даты

2017-12-18—Публикация

2016-09-30—Подача