Изобретение относится к катализатору, способу его приготовления и способу получения синтез-газа путем каталитического превращения углеводородов в присутствии паров воды и углекислого газа.

Описан катализатор получения синтез-газа каталитической паро-углекислотной конверсией углеводородов, содержащий оксид никеля и оксид магния, нанесенные на пористый никель при следующем соотношении компонентов, мас. %: оксид никеля - 3,5-5,1, оксид магния - 8,6-10,4, металлический пористый никель - остальное. Описан также способ приготовления катализатора, включающий пропитку пористого никелевого носителя в виде ленты толщиной не менее 0,1 мм раствором азотнокислого магния с последующими стадиями сушки и прокаливания в токе водорода, пропитку смесью растворов азотнокислых солей магния и никеля с последующей сушкой и прокаливанием в токе азота. Описан способ получения синтез-газа каталитической паро-углекислотной конверсией углеводородов при температуре 600-900°C в присутствии описанного выше катализатора. Технический результат - катализатор характеризуется устойчивостью к зауглероживанию, высоким уровнем конверсии углеводородов и селективностью по синтез-газу, стабильной активностью и высокой теплопроводностью.

Изобретение относится к катализаторам паро-углекислотной конверсии углеводородов, в частности, метана - основного компонента природного газа. Синтез-газ используют в крупнотоннажных химических производствах, таких как синтез аммиака, метанола, в процессе Фишера-Тропша, а также в водородной энергетике. Каталитические конверторы углеводородов в синтез-газ являются основными узлами топливных процессоров как стационарных, так и мобильных энергоустановок.

В настоящее время каталитическая паро-углекислотная конверсия углеводородов рассматривается как перспективное направление для получения синтез-газа. В сравнении с углекислотной конверсией добавление пара в реакционную смесь для углекислотной конверсии уменьшает углеотложение [V.R. Choudhary, A.M. Rajput, Simultaneous carbon Dioxide and Steam Reforming of Methane to Syngas over NiO-CaO Catalyst, Ind.Eng.Chem.Res. 35 (1996) 3934-3939]. Путем изменения соотношения H2O/CO2 в исходной смеси можно контролировать соотношение Н2/СО в продуктах реакции и получать синтез-газ с соотношением Н2/СО, близким 2, которое подходит для получения ценных кислородсодержащих органических соединений и для синтеза Фишера-Тропша [M.C.J. Bradford, М.А. Vannice, Catal. Rev. Sci. Eng. 416 (1999) 1-42].

Паро-углекислотная конверсия позволяет получать синтез-газ из возобновляемых источников энергии, например, из биогаза, основными компонентами которого являются метан, углекислый газ и вода.

Анализ патентных данных показывает, что основное направление разработок катализаторов для паро-углекислотной конверсии углеводородов связано с нанесенными никелевыми катализаторами. Никелевые катализаторы активны и селективны в этом процессе и менее дороги, чем катализаторы, содержащие металлы платиновой группы. Характерный недостаток никелевых катализаторов - их зауглероживание, которое приводит к уменьшению активности [J. Mehz, K.J. Jozani, A.N. Pour, Y. Zamani, Influence of MgO in the CO2 - steam reforming of methane to syngas by NiO/MgO/α-Al2O3 catalyst, React. Kinet. Catal. Lett. 75 (2002) 267-273; V.R. Choudhary, B.S. Uphade, A.S. Mamman, Large enhacement in methane-to-syngas conversion activity of supported Ni catalysts due to precoating of catalyst supports with MgO, CaO or rare-earth oxide, Catal. Lett. 32 (1995) 387-390].

Для снижения зауглероживания никелевых катализаторов вводят добавки промоторов, таких как оксид кальция [О. Yamazaki, T. Nozaki, K. Omata, K. Fujimoto, Chem.Lett. 21 (1992) 1953-1954; V.R. Choudhary, B.S. Uphade, A.S. Mamman, Large enhacement in methane-to-syngas conversion activity of supported Ni catalysts due to precoating of catalyst supports with MgO, CaO or rare-earth oxide, Catal. Lett. 32 (1995) 387-390, K. Tomishige, Y. Himeno, O. Yamazaki, Y. Chen, K. Fujimoto. Разработка катализаторов риформинга нового поколения. Каталитические свойства катализаторов Ni/MgO и их зауглероживание. Кинетика и катализ, 40 (1999) 432-439; патенты Япония 2476267, 2475302], оксид магния [H.-S. Roh, К. Y. Коо, J.H. Jeong, Y.T. Seo, D.J. Seo, Y.S. Seo, W.L. Yoon, S.B. Park. Combined reforming of methane over supported Ni catalysts, Catal. Lett. 117 (2007) 85-90; J. Mehz, K.J. Jozani, A.N. Pour, Y. Zamani. Influence of MgO in the CO2 - steam reforming of methane to syngas by NiO/MgO/α-Al2O3 catalyst, React. Kinet. Catal. Lett. 75 (2002) 267-273; K. Tomishige, Y. Himeno, O. Yamazaki, Y. Chen, K. Fujimoto. Разработка катализаторов риформинга нового поколения. Каталитические свойства катализаторов Ni/MgO и их зауглероживание. Кинетика и катализ, 40 (1999) 432-439; патенты, Япония 2476267, 2475302], оксиды редкоземельных элементов [V.R. Choudhary, B.S. Uphade, A.S. Mamman, Large enhacement in methane-to-syngas conversion activity of supported Ni catalysts due to precoating of catalyst supports with MgO, CaO or rare-earth oxide, Catal. Lett. 32(1995) 387-390].

Согласно опубликованной литературе использование оксида магния в качестве подложки для никелевых катализаторов наиболее перспективно: он высокотермостабилен, уменьшает зауглероживание благодаря основным свойствам, легко образует твердые растворы с оксидом никеля, что способствует формированию дисперсных кристаллитов никеля при восстановлении. Согласно [H.-S. Roh, К. Y. Коо, J.H. Jeong, Y.Т. Seo, D.J. Seo, Y.S. Seo, W.L. Yoon, S.B. Park. Combined reforming of methane over supported Ni catalysts, Catal.Lett. 117 (2007) 85-90] введение оксида магния в оксидно-алюминиевый носитель способствовало повышению устойчивости к зауглероживанию нанесенных никелевых катализаторов в паро-углекислотной конверсии метана. В работах [J. Mehz, K.J. Jozani, A.N. Pour, Y. Zamani. Influence of MgO in the CO2 - steam reforming of methane to syngas by NiO/MgO/α-Al2O3 catalyst, React. Kinet. Catal. Lett. 75 (2002) 267-273; V.R. Choudhary, B.S. Uphade, A.S. Mamman. Catal. Lett. 32 (1995) 387-390; V.R. Choudhary, B.S. Uphade, A.S. Mamman, Simultaneous steam and CO2 reforming of methane to syngas over NiO/MgO/SA-5205 in presence and absence of oxygen. Appl. Catal. A: Gen. 168 (1998) 33-46] для паро-углекислотной конверсии метана были опробованы никелевые катализаторы, нанесенные на α-Al2O3 и Al2O3-SiO2 с подложкой оксида магния. При проведении паро-углекислотной конверсии метана на никелевом катализаторе, нанесенном на α-Al2O3 с подложкой оксида магния (15 вес. % NiO, 0-12,5 вес. % MgO), углеотложение снижалось с увеличением содержания оксида магния; на никелевом катализаторе, нанесенном на Al2O3-SiO2 (13,6 вес. % NiO, 5,1 вес. % MgO), зауглероживание было значительно меньше, чем на ненанесенных NiO/MgO катализаторах.

В японских патентах [Япония, 2476267, 2475302] для паро-углекислотной конверсии метана предлагаются никель-кобальтовые катализаторы, содержащие 0,001-0,1 мольные доли (Ni+Co), нанесенные на оксид магния, с добавками оксида кальция (0-0,3 мольные доли), оксидов хрома, вольфрама и галлия (0,0001-0,1 мольные доли). Каталитическую активность в реакции паро-углекислотной конверсии метана определяли при температуре 850°C, давлении 2 МПа, соотношении СН4:CO2:H2O=2:1:2, скорости подачи реакционной смеси 3000 ч-1. В ходе испытаний (20 ч) катализаторы подвергались зауглероживанию.

Проведение эндотермической реакции паро-углекислотной конверсии углеводородов в синтез-газ требует интенсивного теплопереноса от внешнего источника в зону реакции и выравнивания температуры по сечению трубы реактора. Это означает, что катализаторы для данных реакций должны иметь высокую теплопроводность, которую можно придать путем использования металлических носителей [М. Sheng, H. Yang, D. Cahela, B.J. Tatarchuk, Novel catalyst structures with enhanced heat transfer characteristics, J.Catal. 281(2011) 254-262; T. Boger, A.K. Herbel, Heat transfer in conductive monolith structures, Chem. Eng. Sci. 60 (2005) 1823-1835].

Ряд катализаторов на таких носителях был испытан в реакции паровой конверсии метана: никелевый катализатор, нанесенный на пористый пластинчатый никель с подложкой MgO [З.А. Сабирова, Н.А. Кузин, В.А. Кириллов, М.М. Данилова. Патент РФ №2321457. Катализатор, способ его приготовления и способ получения синтез-газа, 10.04.2008], никелевый катализатор, армированный сеткой из нержавеющей стали [В.А, Кириллов, Н.А. Кузин, А.В. Куликов и др. Теоретические основы химической технологии, 37 (2003) 300-308], никелевый композитный катализатор, полученный капсулированием частиц никелата лантана в металлокерамике [Потапова Ю.В. Закономерности формирования структуры и текстуры металлокерамики при гидротермальном окислении алюминия. Дисс. канд. хим. наук, 2002. Новосибирск]. Согласно [Т. Boger, A.K. Herbel. Heat transfer in conductive monolith structures, Chem.Eng. Sci. 60 (2005) 1823-1835] применение металлических носителей позволяет существенно увеличить параметры теплопередачи.

Наиболее близким по составу к предлагаемому катализатору является никелевый катализатор, нанесенный на пористый никель с подложкой оксида магния, испытанный в реакции паровой конверсии метана, при следующем соотношении компонентов, мас. %: оксид никеля - 4,0-9,2, оксид магния - 4,0-6,5, металлический пористый никель - остальное [З.А. Сабирова, Н.А. Кузин, В.А. Кириллов, М.М. Данилова. Катализатор, способ его приготовления и способ получения синтез-газа. Патент РФ №2321457, B01J 33/78, 23/755, 37,02, С01В 3/38, 10.04.2008]. Способ приготовления катализатора включает пропитку носителя раствором азотнокислого магния с последующими стадиями сушки и прокаливания, затем пропитку раствором азотнокислого никеля с последующей сушкой и прокаливанием. Недостатком катализатора является низкая устойчивость к зауглероживанию в реакции паро-углекислотной конверсии метана, приводящая к снижению активности.

Изобретение решает задачу создания устойчивого к зауглероживанию, стабильного по активности и высокотеплопроводного катализатора для получения синтез-газа каталитической паро-углекислотной конверсией углеводородов и способа получения синтез-газа с использованием этого катализатора. Высокая теплопроводность катализатора обеспечивает интенсивный перенос тепла от внешнего источника в зону реакции и выравнивание температуры в слое катализатора.

Задача решается составом катализатора получения синтез-газа путем каталитической паро-углекислотной конверсии углеводородов, который содержит оксид никеля, нанесенный на пористый металлический никель с повышенным содержанием модифицирующей добавки оксида магния, образующий при восстановлении высокодисперсные кристаллиты никеля, эпитаксиально связанные с оксидом магния и устойчивые к зауглероживанию; повышенное содержание оксида магния способствует формированию подложки оксида магния, полностью покрывающей никелевый носитель и предотвращающей его зауглероживание, содержание компонентов в катализаторе, мас. %: оксид никеля - 3,5-5,1, оксид магния - 8,6-10,4, металлический пористый никель - остальное. Пористый металлический никель имеет величину удельной поверхности 0,10-0,20 м2/г, суммарный объем пор 0,07-0,12 см3/г, преобладающий радиус пор - 5-60 мкм, пористость не менее 40%.

Пористый металлический носитель имеет величину удельной поверхности не менее 0,10 м2/г, суммарный объем пор - не менее 0,7 см3/г, преобладающий радиус пор - 5-60 мкм, пористость не менее 40% и выполнен из порошка методом порошкового проката.

Задача решается способом получения синтез-газа путем каталитической паро-углекислотной конверсии углеводородов при температуре 600-900°C, который осуществляют в присутствии описанного выше катализатора.

Металлический пористый носитель обладает высокой теплопроводностью, повторяемостью (регулярностью) структуры, механической прочностью и позволяет изготавливать блочные катализаторы.

В качестве металлического носителя предлагается использовать пористый металлический никель, изготовленный из порошка никеля методом порошковой металлургии по технологии пористого проката. Такая технология обеспечивает механическую прочность, теплопроводность и однородность структуры за счет подбора порошков необходимой фракции.

Задача решается также применением модифицирующей добавки оксида магния, который обладает высокой термостабильностью, снижает зауглероживание благодаря основным свойствам поверхности, легко образует твердые растворы с оксидом никеля из-за близости структурных параметров, что позволяет при восстановлении получить дисперсные кристаллиты никеля (3-10 нм), эпитаксиально связанные с оксидом магния и устойчивые к зауглероживанию. Эпитаксиальное связывание кристаллитов никеля оксидом магния обусловлено, возможно, формированием кристаллитов никеля из твердого раствора NixMg1-xO и их высокой дисперсностью. Согласно [А.Р. Кауль, О.Ю. Горбенко, А.А. Каменев. Роль гетероэпитаксии в разработке новых тонкопленочных функциональных материалов на основе оксидов. Успехи химии 73 (2004) 932-953] эпитаксиальное связывание может приводить к изменению каталитических свойств и подавлять активность в реакциях, ведущих к углеотложению. В опубликованной литературе в работах по изучению Ni/MgO катализаторов не наблюдали эпитаксиального связывания дисперсных кристаллитов никеля оксидом магния. Повышенное содержание оксида магния относительно прототипа способствует формированию подложки оксида магния, которая полностью покрывает никелевый носитель, препятствует его контакту с реакционной средой и предотвращает его зауглероживание. Согласно данным просвечивающей электронной микроскопии (ПЭМ) после реакции на металлическом носителе с подложкой оксида магния появляются дисперсные кристаллиты никеля (5-10 нм), эпитаксиально связанные с оксидом магния; зауглероживания катализатора не обнаружено.

Таким образом, задача решается катализатором получения синтез-газа путем паро-углекислотной конверсии углеводородов, содержащим оксид никеля, нанесенный на пористый металлический никель с модифицирующей добавкой оксида магния в количестве, обеспечивающем полное покрытие никелевого носителя, при соотношении компонентов в катализаторе, мас. %: оксид никеля - 3,5-5,1, оксид магния - 8,6-10,4, металлический пористый никель - остальное. Металлический пористый никель имеет величину удельной поверхности 0,10-0,20 м2/г, суммарный объем пор - 0,07-0,12 см3/г, преобладающий радиус пор - 5-60 мкм, пористость - не ниже 40%, предпочтительно 40-50%.

Задача решается также способом приготовления катализатора, который включает пропитку пористого носителя в виде ленты толщиной 0,1 мм раствором азотнокислого магния с последующими стадиями сушки при температуре 110-120°C, прокаливание при температуре 550-600°C в токе водорода и затем пропитку смесью растворов азотнокислых солей никеля и магния с последующей сушкой при температуре 110-120°C, прокаливанием при температуре 430-450°C в токе азота. Металлический пористый никель имеет величину удельной поверхности не менее 0,10 м2/г, суммарный объем пор не менее 0,07 см3/г, преобладающий радиус пор - 5-60 мкм, пористость - 40%.

Задача решается способом приготовления катализатора получения синтез-газа путем каталитической паро-углекислотной конверсии углеводородов, который включает пропитку пористого носителя в виде ленты толщиной не менее 0,1 мм раствором солей магния, предпочтительно азотнокислого магния с последующими стадиями сушки и прокаливания в токе водорода, а затем пропитку смесью растворов азотнокислых солей никеля и магния с последующими стадиями сушки и прокаливания в токе азота, в результате чего получают катализатор, содержащий оксид никеля, нанесенный на пористый металлический никель с модифицирующей добавкой оксида магния, образующий при восстановлении высокодисперсные кристаллиты никеля; эпитаксиально связанные с оксидом магния и устойчивые к зауглероживанию. Содержание компонентов в катализаторе, мас. %: оксид никеля - 3,5-5,1, оксид магния - 8,6-10,4, металлический пористый никель - остальное.

Задача решается также способом получения синтез-газа паро-углекислотной конверсией углеводородов при температуре 600-900°C, атмосферном давлении, скорости подачи реакционной смеси 62,5 л/ч·г в присутствии вышеуказанного катализатора.

Полученные катализаторы характеризуются стабильностью активности, термостабильностью, отсутствием зауглероживания и высокой теплопроводностью.

Отличительными признаками предлагаемого катализатора являются:

1. Состав катализатора, включающий в качестве носителя металлический пористый никель, полученный из металлического порошка, с модифицирующей добавкой оксида магния, содержащий, мас. %: NiO, - 3,5-5,1, MgO - 8,6-10,4, остальное - металлический никель. Введение в состав катализатора повышенного содержания оксида магния, обеспечивающего полное покрытие никелевой ленты, предотвращает зауглероживание и увеличивает стабильность активности. Использование в качестве носителя металлического пористого никеля в виде ленты способствует повышению стабильности активности катализатора, увеличивает теплопроводность, механическую прочность, а также делает возможным изготовление структурированного (блочного) катализатора.

2. Характер пористой структуры носителя с небольшим суммарным объемом пор (0,07-0,12 см3/г), обеспечивающим высокую теплопроводность и механическую прочность, и наличием крупных транспортных пор радиусом 5-60 мкм, обеспечивающих формирование реакционно-способного дисперсного оксида магния, а также высокую степень использования активного компонента.

Процесс паро-углекислотной конверсии метана проводят в проточном реакторе при атмосферном давлении, температуре 600-900°C, составе реакционной смеси, об. %: 35 - СН4, 23 - CO2, 39 - H2O и 3 - N2, скорости подачи реакционной смеси 62,5 л/ч·г. Состав исходной реакционной смеси и продуктов реакции анализируют хроматографически. Эффективность работы катализатора характеризуют степенью превращения метана.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1.

Ленту металлического пористого никеля толщиной 0,1 мм с величиной удельной поверхности 0,10 м2/г, суммарным объемом пор 0,07 см3/г, преобладающим радиусом пор 5-60 мкм, пористостью 40% пропитывают водным раствором азотнокислого магния с концентрацией 98 гMg/л. Образец сушат при температуре 110-120°C, прокаливают при температуре 550°C в токе Н2; операцию по пропитке раствором азотнокислого магния с последующими сушкой и прокаливанием повторяют еще три раза. Ленту носителя с подложкой оксида магния пропитывают смесью растворов азотнокислых солей никеля и магния с концентрацией 73,5 гMg/л и 47,5 гNi/л, сушат при температуре 110-120°C и прокаливают при температуре 430-450°C в токе N2 и восстанавливают при температуре 900°C в азото-водородной смеси (10-15 об. % Н2). Операцию по пропитке носителя с подложкой оксида магния смесью растворов азотнокислых солей никеля и магния, сушки при температуре 110-120°C и прокаливания при температуре 430-450°C в токе N2 повторяют еще два раза. Полученный катализатор имеет состав, мас. %: 3,5 NiO, 8,6 MgO, 87,9 никелевого носителя.

Полученный катализатор нарезают на пластинки 1×1,5×0,1 мм, берут навеску 0,40 г, помещают в реактор и нагревают в токе водорода до температуры 750°C, выдерживают в течение 1 ч, затем заменяют водород на реакционную смесь, подаваемую со скоростью 25 л/ч, выдерживают в течение 0,5 ч и проводят измерения. По данным ПЭМ и локального рентгено-спектрального анализа зауглероживание катализатора отсутствует.

Пример 2.

Аналогичен примеру 1. Отличие состоит в том, что операцию по пропитке раствором смеси солей азотнокислого никеля и магния с последующими сушкой и прокаливанием проводят пять раз. Полученный катализатор имеет состав, мас. %: 5,1 NiO, 10,4 MgO, 84,5 носителя. По данным ПЭМ и локального рентгено-спектрального анализа зауглероживание катализатора отсутствует.

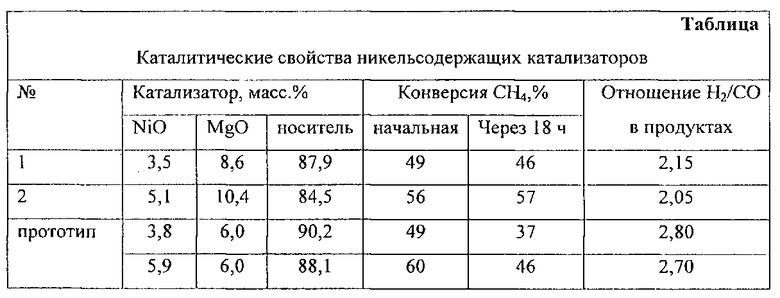

Каталитическая активность приведена в таблице.

Таким образом, предлагаемый катализатор позволяет осуществить процесс паро-углекислотной конверсии углеводородов с целью получения синтез-газа без зауглероживания, со стабильной активностью, соотношением H2/CO, близким к 2, и значениями конверсии, не уступающими прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2010 |

|

RU2429072C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2007 |

|

RU2321457C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2004 |

|

RU2268087C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА УГЛЕКИСЛОТНОЙ КОНВЕРСИЕЙ МЕТАНА | 2007 |

|

RU2349380C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2010 |

|

RU2453366C1 |

| КАТАЛИЗАТОР (ВАРИАНТЫ), СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2003 |

|

RU2248932C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2005 |

|

RU2292237C1 |

| КАТАЛИЗАТОР РИФОРМИНГА ГАЗООБРАЗНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2013 |

|

RU2549878C1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1993 |

|

RU2054963C1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

Изобретение относится к катализатору получения синтез-газа каталитической паро-углекислотной конверсией углеводородов, содержащему оксид никеля и оксид магния, нанесенные на пористый никель при следующем содержании компонентов, мас.%: оксид никеля - 3,5-5,1, оксид магния - 8,6-10,4, металлический пористый никель - остальное. Изобретение также относится к способу приготовления катализатора, включающему пропитку пористого никелевого носителя в виде ленты толщиной не менее 0,1 мм раствором азотнокислого магния с последующими стадиями сушки и прокаливания в токе водорода, пропитку смесью растворов азотнокислых солей магния и никеля с последующей сушкой и прокаливанием в токе азота. Также изобретение относится к способу получения синтез-газа каталитической паро-углекислотной конверсией углеводородов при температуре 600-900°C в присутствии описанного выше катализатора. Технический результат заключается в создании устойчивого к зауглероживанию, стабильного по активности и высокотеплопроводного катализатора для получения синтез-газа каталитической паро-углекислотной конверсией углеводородов. 3 н. и 3 з.п. ф-лы, 1 табл., 2 пр.

1. Катализатор получения синтез-газа путем паро-углекислотной конверсии углеводородов, характеризующийся тем, что он содержит оксид никеля, нанесенный на пористый металлический никель с модифицирующей добавкой оксида магния, образующий при восстановлении высокодисперсные кристаллиты никеля, эпитаксиально связанные с оксидом магния и устойчивые к зауглероживанию при следующем содержании компонентов в катализаторе, мас.%: оксид никеля - 3,5-5,1, оксид магния - 8,6-10,4, металлический пористый никель - остальное.

2. Катализатор по п. 1, отличающийся тем, что пористый металлический никель имеет величину удельной поверхности 0,10-0,20 м2/г, суммарный объем пор 0,07-0,12 см3/г, преобладающий радиус пор - 5-60 мкм, пористость не менее 40%.

3. Способ приготовления катализатора получения синтез-газа путем паро-углекислотной конверсии углеводородов, который включает пропитку пористого никелевого носителя в виде ленты толщиной не менее 0,1 мм раствором солей магния, предпочтительно азотнокислого магния с последующими стадиями сушки и прокаливания в токе водорода, а затем пропитку смесью растворов азотнокислых солей никеля и магния с последующими стадиями сушки и прокаливания в токе азота, в результате чего получают катализатор, содержащий оксид никеля, нанесенный на пористый металлический никель с модифицирующей добавкой оксида магния, образующий при восстановлении высокодисперсные кристаллиты никеля, эпитаксиально связанные с оксидом магния и устойчивые к зауглероживанию, при этом получают катализатор с содержанием компонентов, мас.%: оксид никеля - 3,5-5,1, оксид магния - 8,6-10,4, металлический пористый никель - остальное.

4. Способ по п. 3, отличающийся тем, что пористый никелевый носитель имеет величину удельной поверхности не менее 0,10 м2/г, суммарный объем пор - не менее 0,07 см3/г, преобладающий радиус пор - 5-60 мкм, пористость не менее 40%.

5. Способ по п. 4, отличающийся тем, что металлический пористый никель выполнен из порошка методом порошкового проката.

6. Способ получения синтез-газа путем каталитической паро-углекислотной конверсии углеводородов при температуре 600-900°C, отличающийся тем, что его осуществляют в присутствии катализаторов по пп. 1 и 2, или приготовленного по пп. 3-5.

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2010 |

|

RU2429072C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2007 |

|

RU2321457C1 |

| WO 2001096234 А2, 20.12.2001. | |||

Авторы

Даты

2015-11-20—Публикация

2014-07-24—Подача