Изобретение относится к области защиты окружающей среды от токсичных компонентов отходящих газов, а именно каталитической окислительной очистке углеводородсодержащих газов.

Известен способ приготовления катализатора очистки отходящих газов от вредных органических примесей в промышленных газовых выбросах, в частности для очистки выхлопных газов двигателей внутреннего сгорания [SU, авторское свидетельство, 1170676, кл. B 01 J 37/03, 1985]. Способ приготовления катализатора включает изготовление носителя в виде пакетов из гофрированных и плоских лент сплава 0Х23105 или Х18Н10Т с предварительно нанесенной риской, операции обезжиривания, травления носителя с последующим осаждением на него 0,04-0,14% мас. палладия в виде пленки из раствора следующего состава, г/л: хлористый палладий 0,3-1,4; трилон Б 2,4-12; 25%-ный раствор аммиака 40-170; 5%-ный раствор гидразингидрата 3,6-11; хлористый натрий 0,5-1,5. Процесс палладирования проводят при комнатной температуре или 70oC. Удельная поверхность предлагаемого катализатора составляет 2700-3000 м2/м3. Степени превращения n-ксилола на катализаторе, содержащем 0,06% Pd, составляет 54-48% при температуре 250-320oC. Степень окисления n-ксилола на таком катализаторе без рисок составляет 41-95% при температуре 250-350oC.

Недостатками способа получения такого катализатора являются недостаточная каталитическая активность при температурах 250-400oC, малая удельная поверхность носителя, зависимость от формы носителя активности катализатора.

С целью увеличения удельной поверхности металлические носители подвергают окислению при высоких температурах, химической обработке кислотами, солями или электрохимическому окислению, либо на поверхность носителя наносят оксиды металлов с последующим введением активных компонентов [Попова Н.М. Катализаторы очистки газовых выбросов промышленных производств, М.: Химия. с. 49; Алхазов Т.Г., Марголис Л.Я. Глубокое каталитическое окисление органических веществ. М.: Химия, 1985, с. 192].

Известны способы приготовления катализаторов для окисления углеводородсодержащих газов, содержащих металл платиновой группы, нанесенный на оксидированный металлический носитель [Попова Н.М. Катализаторы очистки газовых выбросов промышленных производств, М.: Химия, с. 49; Алхазов Т.Г., Марголис Л.Я. Глубокое каталитическое окисление органических веществ. М.: Химия, 1985, с. 192; SU, авторское свидетельство, 386659, кл. B 01 J 23/42, 1973; RU, патент N 2063804, кл. B 01 J 23/89, 37/03].

Наиболее близким к предлагаемому является способ приготовления катализатора, содержащего платину на носителе, представляющем собой оксидированную нержавеющую сталь при соотношении компонентов (мас.%): Pt 0,02-0,11, носитель - остальное [RU, патент N 2063804, кл. B 01 J 23/89, 37/03]. Для приготовления катализатора металлический носитель, представляющий собой дробленую стружку из нержавеющей стали, предварительно оксидируют, а затем наносят платину путем погружения носителя в водный раствор, содержащий 4,5•10-4 - 6,0•10-4 моль/л [Pt(NH3)4]Cl2 и 0,005 моль/л гидроксида калия при температуре 170-210oC в замкнутом объеме в течение 150-180 мин и отношением насыпного объема носителя к объему раствора, равном 1:13-1:14. Степень превращения ксилола на катализаторе составляет 98-99,8% при температурах 250-400oC.

Недостатком способа приготовления этого катализатора является гранулированный носитель, который не обеспечивает неизменность относительного пространственного положения элементов структуры (жесткость конструкции), относительно низкую долю твердого материала в объеме реактора (высокую порозность). В каталитических системах очистки углеводородсодержащих отходящих газов часто используются блочные металлические носители [SU, авторское свидетельство, 1170676, кл. B 01 J 37/03, 1985; Попова Н.М. Катализаторы очистки газовых выбросов промышленных производств, М.: Химия, с. 49; Алхазов Т.Г., Марголис Л. Я. Глубокое каталитическое окисление органических веществ. М.: Химия, 1985, с.192], в том числе в каталитических нейтрализаторах выхлопных газов двигателей. Блочные металлические носители имеют заданную геометрическую форму, размеры, пористость и другие параметры, т.е. приспособлены к типу реактора и процесса, протекающего в нем.

Жесткость и высокая пористость конструкции блочного носителя обеспечивает невозможность перемещения и повреждения каталитического слоя, более рациональное использование поверхности, возможность независимой оптимизации параметров, определяющих эффективность работы реактора, т.е. пористой структуры и формы катализатора.

В основу изобретения положена задача разработки способа приготовления блочного катализатора для окисления углеводородсодержащих газов, содержащего платину на носителе, обеспечивающего высокую активность при температуре 250-400oC, малое газодинамическое сопротивление реакционному потоку и заданные геометрическую форму, пористость носителя.

Задача решается тем, что в способе приготовления катализатора для окисления углеводородсодержащих газов, включающем осаждение платины на предварительно оксидированный металлический носитель из нержавеющей стали в водном растворе [Pt(NH3)4] Cl2 и 0,005 моль/л гидроксида калия при температуре 170-210oC в замкнутом объеме в течение 150-180 мин, согласно изобретению носитель выполнен из материала "МР" ("металлорезина") и осаждение ведут в водном растворе, содержащем 6•10-4 - 12•10-4 моль/л [Pt(NH3)4]Cl2 при отношении объема носителя к объему раствора, равном 1:10-1:11. Плотность материала "МР" составляет 1,97-2,99 г/см3.

Способ приготовления катализатора осуществляется следующим образом.

I стадия - изготовление носителя.

Носитель в виде блоков цилиндрической формы изготавливают из металлорезины материала МР. Материал МР представляет собой однородную пористую массу, полученную холодным прессованием дозированной по весу и вытянутой проволочной спирали [SU, авторское свидетельство, 183174, кл. 7 d 16, I960.; Чегодаев Д. Е., Мулюкин О.П., Колтыгин Е.В. Конструирование рабочих органов машин и оборудования из упругопористого материала МР. - Самара: СГАУ, 1994. С. 15-20]. Он обладает высокой активной пористостью, большой удельной поверхностью, хорошей стабильностью по объему материала, высокими демпфирующими свойствами и сравнительно простой технологией изготовления. Плотность материала МР связана с диаметром проволоки и его пористостью (П), определяемой как доля пустот в единице объема, соотношением.

где Sбл - геометрическая поверхность, см2;

mбл - масса блока, г;

pбл - плотность блока, г/см3;

dпр - диаметр проволоки, см;

П - пористость блока.

Марка стали определена составом катализатора [RU, патент N 2063804, кл. B 01 J 23/89, 37/03].

Были получены образцы носителя из проволоки диаметром 0,02 см нержавеющей стали Х18Н10Т или Х12Н10Т с пористостью 0,8; 0,74; 0,68; 0,62. Плотность и удельная плотность носителей была соответственно равна 1,4; 1,97; 2,56; 2,99 г/см3 и 4000; 5197; 6382; 7632 м2/м3. Объем цилиндров составил 1,52 см3.

II стадия - травление. Носитель помещают в 20% раствор соляной кислоты на 10-15 мин при температуре 30-40oC, а затем промывают дистиллированной водой и кипятят в дистиллированной воде 10-15 мин.

III стадия - ультразвуковая обработка.

Носитель обрабатывают ультразвуком с частотой 18 кГц в дистиллированной воде в течение 1-2 мин на установке УЗУ-0,25. II и III стадии обеспечивают необходимую степень чистоты поверхности носителя.

IV стадия - оксидирование.

Данная стадия должна обеспечить образование на поверхности нержавеющей стали хорошо сцепленного с основой оксидного слоя, который обладает каталитической активностью [Попова Н.М. Катализаторы очистки газовых выбросов промышленных производств, М. : Химия. с. 49; Алхазов Т.Г., Марголис Л.Я. Глубокое каталитическое окисление органических веществ. М.: Химия, 1985, с. 192] и необходим для нанесения платины методом автоклавного термолиза. Из литературы известно [Окисление металлов Т. 2 /Под редакцией Н.Бенар - М.: Металлургия, 1969, - с. 444], что окисление большинства нержавеющих сталей при температурах ниже 500oC незначительно, выше этой температуры скорость окисления быстро возрастает и металл разрушается. Носитель оксидировали в трубчатой электрической печи при температурах 400-500oC в течение трех или пяти часов. Рабочая температура регулировалась с точностью ±10oC электронным потенциометром с использованием хромель-алюмелевой термопары. Оксидирование при 350-400oC в течение трех или четырех часов приводит к образованию тонкой хорошо сцепленной с основой оксидной пленки. Увеличение температуры до 500-600oC и времени окисидирования приводит к заметному окислению носителя и образованию оксидного слоя, который легко осыпается.

V стадия - ультразвуковая обработка.

Оксидированный носитель помещают в дистиллированную воду и обрабатывают ультразвуком частотой 18 кГц в течение 1-2 мин. Данная стадия обеспечивает удаление окалины, которая плохо сцеплена с поверхностью носителя.

VI стадия - платинирование.

Металлический носитель, подготовленный описанным выше способом, помещают в кварцевый или фторопластовый автоклав с водным раствором аммиачного комплекса с содержанием 6•10-4 - 12•10-4 моль/л [Pt(NH3)4]Cl2 и 0,005-0,01 моль/л гидроксида калия, при отношении насыпного объема носителя к объему раствора, равном 1: 10-1:11. Раствор продували в течении 20-30 мин аргоном или азотом для удаления из системы молекулярного кислорода, после чего автоклав герметизируют. Процесс вели при температуре 170-210oC в течение 150-180 мин в автоклаве при перемешивании. Платинированный носитель промывают дистиллированной водой. Удаление кислорода из системы является обязательным условием получения качественных покрытий, так как в его присутствии при термолизе наряду с металлической платиной образуется малорастворимые соединения переменного состава платины (IV). Интервалы продолжительности и температуры процесса, концентрации гидроксида калия в растворе являются условиями выделения платины из раствора комплекса и сохранения носителя. Они определены экспериментально [RU, патент N 2063804, кл. B 01 J 23/89, 37/03].

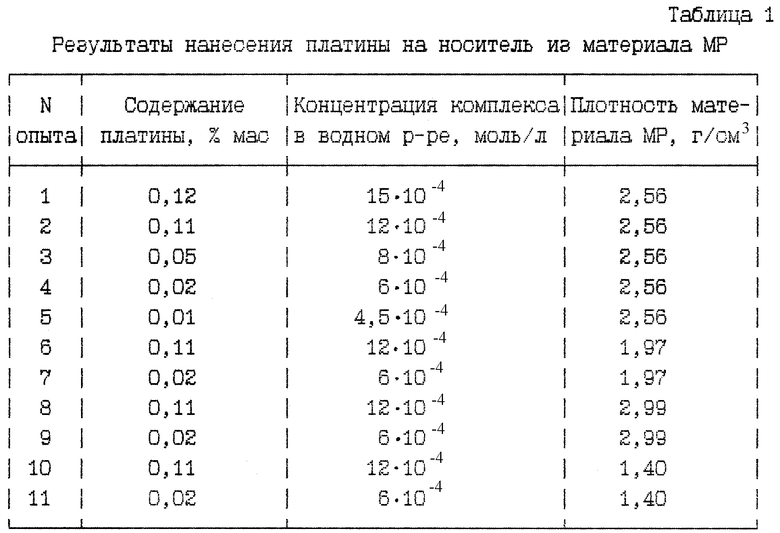

Показано, что количественное выделение платины и образование покрытия хорошего качества происходит в течение 150-180 мин из раствора, содержащего 0,005 моль/л гидроксида калия, при температурах 170-210oC. Необходимо отметить, что уменьшение концентрации в растворе комплекса платины ниже 6•10-4 моль/л и выше 12•10-4 моль/л не приводит к требуемому процентному содержанию платины в катализаторе при отношении объема носителя к объему раствора 1: 10-1:11 (табл. 1).

Испытания приготовленных образцов проводили на газохроматографической установке: микромодульный изотермический реактор (объем реакционной зоны катализа 1,5-3,5 см3) с диффузионной ячейкой ввода газоуглеводородной смеси, прибор хроматограф "Цвет500М" /стальная насадочная колонка 3 мм•1М, неподвижная фаза - сквалан, газ-носитель - азот, изотермический режим/. В качестве сырья использовался п-ксилол (степень чистоты - 99,2%, квалификация "Ч"). Условия проведения процесса: 1,5-3,5 см3 испытуемого контакта помещалось в реактор, температуры реакции - в интервале 200-400oC, подача сырьевой паровоздушной смеси - 50 мл/мин.

Степень окисления п-ксилола рассчитывалась как соотношение высот пиков углеводорода на хроматограмме до и после реакции окисления и выражалась в %. Концентрация п-ксилола в исходной паровоздушной смеси составляла 1,72 г/м3.

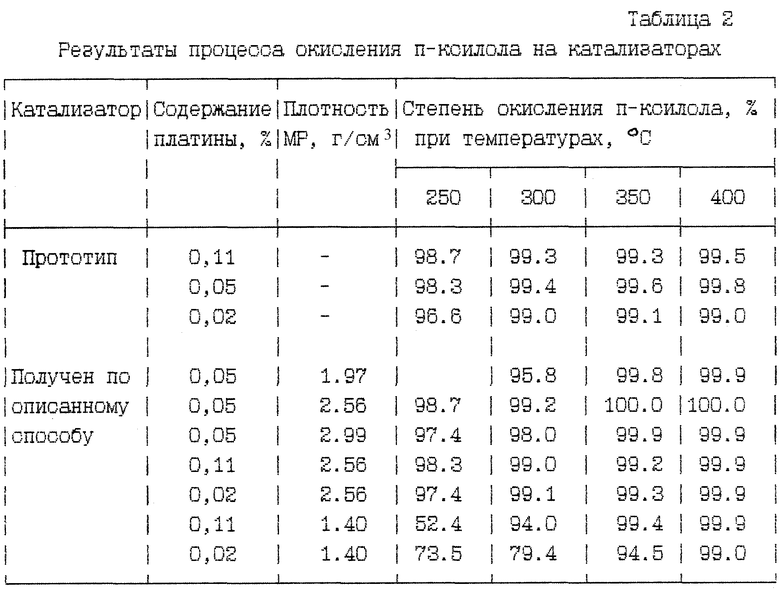

Результаты испытаний приготовленных катализаторов в процессе окисления п-ксилола приведены в табл. 2.

Исходя из данных табл. 2, можно сказать, что катализаторы, полученные по описанному выше способу, являются активными в процессах полного окисления углеводородов (п-ксилол) при температурах 250-400oC и по составу и активности аналогичны катализатору прототипа. Каталитическая активность образцов не зависит от формы носителя (блок из материала МР или дробленая стружка) из нержавеющей стали.

Каталитическая активность образцов, отличающихся плотностью материала МР, увеличивается в ряду 1,40; 1,97; 2,56; 2,99 г/см3. Причем плотность 1.97-2.99 г/см3 является оптимальной. Удельная поверхность носителя, каталитическая активность разработанного катализатора гораздо больше, чем катализатора аналога [SU, авторское свидетельство, 1170676, кл. B 01 J 37/03, 1985].

Газодинамическое сопротивление блоков из материала МР с плотностью 2,56 и 2,99 г/см3 при расходе газа 100 м3/час составляет 736 и 882,9 Па. Анализ полученных данных показывает, что увеличение плотности материала MP более 2,99 г/см3 приведет к увеличению его газодинамического сопротивления без увеличения каталитической активности полученного из него катализатора, что нецелесообразно.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ УГЛЕВОДОРОДСОДЕРЖАЩИХ ГАЗОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2101082C1 |

| КАТАЛИЗАТОР ОКИСЛИТЕЛЬНОЙ ОЧИСТКИ ГАЗОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2311957C1 |

| БИМЕТАЛЛИЧЕСКИЙ КАТАЛИЗАТОР ОКИСЛИТЕЛЬНОЙ ОЧИСТКИ ГАЗОВ | 2008 |

|

RU2378049C1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1997 |

|

RU2131768C1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1997 |

|

RU2131769C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ДАТЧИКА НЕДОЖЕГА | 1995 |

|

RU2105931C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕНИЙ- И РУТЕНИЙСОДЕРЖАЩИХ КАТАЛИТИЧЕСКИХ НЕЙТРАЛИЗАТОРОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ (ДВС) | 2012 |

|

RU2514382C1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРИРОВАНИЯ НЕПРЕДЕЛЬНЫХ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2043147C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО КАТАЛИЗАТОРА ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ В АЗОТНОКИСЛЫХ СРЕДАХ | 2015 |

|

RU2598944C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАТИНОВОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННОГО СГОРАНИЯ | 2005 |

|

RU2307709C1 |

Изобретение относится к защите окружающей среды от токсичных компонентов отходящих газов, а именно каталитической окислительной очистке углеводородсодержащих газов. Описывается способ приготовления катализатора для окисления углеводородсодержащих газов путем осаждения платины на предварительно оксидированный металлический носитель из нержавеющей стали в водном растворе [Pt(NH3)4]Cl2 и 0,005 моль/л гидроксида калия при 170-210°С в замкнутом объеме в течение 150-180 мин, при этом носитель выполнен из металлорезины материала "МР" и осаждение ведут в водном растворе, содержащем 6•10-4 - 12•10-4 моль/л [Pt(NH3)4]Cl2, при отношении объема носителя к объему раствора, равном 1:10-1:11. Плотность материала "МР" составляет 1,97-2,99 г/см3. Технический результат: катализатор имеет высокую активность при 250 - 400°С, малое газодинамическое сопротивление реакционному потоку и заданные геометрическую форму, пористость носителя. 1 з.п.ф-лы, 2 табл.

| RU 2063804 C1, 20.07.1996 | |||

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ УГЛЕВОДОРОДСОДЕРЖАЩИХ ГАЗОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2101082C1 |

| БИБЛИОТЕК/-. | 0 |

|

SU386659A1 |

| Способ получения катализатора для очистки отходящих газов от вредных органических примесей | 1984 |

|

SU1170676A1 |

| АЛХАЗОВ Т.Г | |||

| и др | |||

| Глубокое каталитическое окисление органических веществ | |||

| - М.: Химия, 1985, с.31-35 | |||

| US 5514354 А, 07.05.1996 | |||

| US 5741467 А, 21.04.1998. | |||

Авторы

Даты

2001-10-27—Публикация

2000-03-03—Подача