Изобретение относится к области металлургии, к составам высокопрочных мартенситностареющих сталей, а также к изделиям, выполненным из них, и может быть использовано при производстве прутка, листа или труб, применяемых в машиностроении для высоконагруженных изделий, в частности сильфонов.

Известна мартенситностареющая сталь, содержащая, вес.%:

Углерод - До 0,03

Никель - 6,0 - 11,0

Кобальт - 7,0 - 11,0

Молибден - 4,0 - 9,0

Титан - 0,10 - 1,0

Алюминий - 0,05 - 0,15

Бор - До 0,10

Цирконий - До 0,10

Кремний - До 0,10

Марганец - До 0,10

Кальций - До 0,10

Хром - До 0,3 0 или 8,1 - 9,0

Фосфор - До 0,010

Сера - До 0,010

Железо - Остальное

(Выложенная заявка Японии 7-243003 С 22 С 38/00, опубл. 19.09.1995).

Недостатком этой стали является пониженная растворимость титана и алюминия в малоникелевом твердом растворе и как следствие низкая склонность к упрочнению при старении. В то же время повышенное содержание молибдена приводит к образованию избыточного количества пограничных выделений фазы Лавеса, вызывающей охрупчивание.

Судя по значениям твердости HRC (от 47,3 до 55,4), уровень прочности стали по данному патенту не стабилен и характеризуется значительным разбросом значений.

Известно изделие - холоднокатаная полоса толщиной 3-5 мм, выполненная из мартенситностареющей стали следующего состава, %:

Углерод - ≤0,02

Кремний - ≤0,1

Марганец - ≤0,2

Фосфор - ≤0,01

Сера - ≤0,01

Азот - ≤0,01

Никель - 15 - 25

Кобальт - ≤10

Молибден - ≤7,0

Алюминий - ≤0,2

Титан - ≤1,5

Железо и неизбежные примеси - Остальное

(Акцептованная заявка Японии 5-8255 C 21 D 9/46, C 22 C 38/00, опубл. 01.02.1993).

Отсутствие в составе стали бора отрицательно сказывается на качестве поверхности горячекатаного проката из-за наличия тонких поверхностных плен.

Известна высокопрочная и высоковязкая мартенситностареющая сталь, содержащая, %:

Углерод - <0,05

Кремний - <0,2

Марганец - <0,1

Никель - 16 - 18,8

Кобальт - 9,5 - 15

Молибден - 4 - 5,2

Титан - 0,2 - 1,6

Алюминий - <0,15

Бор - 0,0005 - 0,0020

Сера - <0,05

Фосфор - <0,05

Железо и примеси - Остальное

Сталь обрабатывают на твердый раствор при нагреве до 780-850oС, затем подвергают старению. Предел прочности на растяжение 240-260 кг с/мм2, K1с 131-150 кг/мм2. (Акцептованная заявка Японии 4-63145 С 22 С 38/00 опубл. 08.10.1992). В составе стали содержится недостаточное количество элементов-раскислителей, в связи с чем часть титана участвует в образовании окислов, что приводит к снижению штампуемости и полируемости. При содержании <0,15% алюминия не достигается требуемый уровень прочности.

Известно изделие - высокоскоростной ротор - выполненное из мартенситностареющей стали, содержащей, %:

Никель - 17 - 19

Кобальт - 12 - 13

Молибден - 3,5 - 4,5

Титан - 1,6 - 1,75

Алюминий - 0,05 - 0,15

Железо и примеси - Остальное

После термической обработки прочность стали составляет 255-270 кг/мм2.

(Выложенная заявка Японии 59-136417 C 21 D 8/00, С 22 С 38/14 опубл. 06.08.1984).

Отсутствие бора, РЗМ предопределяет недостаточно хорошую способность к формоизменению в горячем и холодном состоянии и низкое качество поверхности (пленистость).

Известна мартенситностареющая сталь и выполненные из нее изделия, например листы, крепежные детали, шасси автомобилей, режущий инструмент и т.д. Сталь содержит, %:

Углерод - До 0,15

Никель - 14 - 22

Кобальт - 12 - 25

Молибден - 0,9 - 4,0

Титан - До 0,4

Цирконий - До 0,1

Ванадий - До 2,0

Магний - До 0,025

Хром - До 3,0

Алюминий - До 0,4

Кремний - До 1,0

Марганец - До 1,0

Вольфрам - До 2,0

Бор - До 0,01

Берилий - До 1,0

Медь - До 6,0

Тантал - До 4,0

Азот - До 0,4

Ниобий - До 3,0

Железо - Остальное

(Патент США 3532491 НКИ 75-123, опубл. 06.10.1970 гг. описание, прототип).

Сталь содержит повышенное количество кобальта (12-25%), что значительно удорожает ее. В то же время концентрация молибдена, титана недостаточна для получения стабильно высокого уровня прочности.

Для стали по данному патенту характерен значительный разброс значений по механическим характеристикам, что определяется изменением количества остаточного аустенита, например, для сталей группы "А" (табл. 5, патент США 3532491).

Задача, на решение которой направлено изобретение, заключается в создании высокопрочной мартенситностареющей стали, сочетающей повышенную прочность, штампуемость в холодном состоянии и способность к полировке.

Технический результат изобретения заключается в повышении прочностных характеристик, улучшении штампуемости в холодном состоянии, повышении пластичности после упрочняющей термообработки, полируемости.

Указанный технический результат достигается тем, что мартенситностареющая сталь, содержащая углерод, никель, кобальт, молибден, титан, алюминий, бор, железо и неизбежные примеси, согласно изобретению, дополнительно содержит РЗМ при следующем соотношении компонентов, мас.%:

Углерод - 0,005 - 0,020

Никель - 15,0 - 20,0

Кобальт - 11,5 - 13,50

Молибден - 3,5 - 5,0

Титан - 0,5 - 2,0

Алюминий - 0,05 - 1,80

Бор - 0,001 - 0,005

РЗМ - 0,001 - 0,010

Железо и неизбежные примеси - Остальное

при этом соотношение титана, алюминия и кобальта связано зависимостью 0,08÷0,25, а ΣB+РЗМ=0,005-0,012.

0,08÷0,25, а ΣB+РЗМ=0,005-0,012.

Сталь может дополнительно содержать хром 0,3-3,0 мас.%. Технический результат достигается также тем, что изделия выполнены из мартенситностареющей стали указанных составов, в том числе в виде прутка диаметром до 100 мм, листа толщиной 1-5 мм или бесшовных труб диаметром от 24 до 159 мм.

Сущность изобретения заключается в том, что в стали регламентировано соотношение титана и алюминия в зависимости от концентрации кобальта, введены РЗМ и ограничено суммарное содержание бора и PЗM.

Сумма титана и алюминия выбрана, исходя из того, что растворимость этих элементов в твердом растворе зависит от концентрации кобальта, что в свою очередь предопределяет эффективность упрочняющих фаз при последующем старении, а именно их количество и дисперсность. От этого зависит как уровень прочности, так и способность к полированию (получению зеркальной поверхности), что является определяющим с точки зрения обеспечения эксплуатационной надежности изделий (сильфонов).

Никель, кобальт и молибден являются традиционными элементами, формирующими основу мартенситностареющих высокопрочных сталей. Пределы по содержанию этих элементов обеспечивают получение стабильной мартенситной структуры после закалки и выбраны по следующим соображениям.

При содержании менее 15% никеля снижается способность к образованию в мартенсите при старении упрочняющей интерметаллидной фазы, при содержании более 20% возрастает количество остаточного аустенита и соответственно снижается уровень прочности.

Содержание кобальта в пределах 11,5-13,5% является оптимальным для данной стали, так как обеспечивает достаточно высокий уровень прочности в сочетании с высоким сопротивлением хрупкому разрушению. При содержании молибдена более 5% возрастает склонность к образованию по границам зерен фазы Лавеса, что повышает чувствительность к хрупкому разрушению; при содержании его менее 3,5% не достигается необходимый уровень прочности.

Введение РЗМ в предлагаемую сталь сделало возможным осуществить наиболее полно процесс раскисления при выплавке в условиях необходимости обеспечения содержания углерода менее 0,02% при низком содержании марганца и кремния, а также положительно влияет на дисперсность упрочняющих фаз.

Действие титана и алюминия основано на их способности образовывать интерметаллидные фазы при нагреве мартенситной структуры в интервале 450-520oС; в результате чего возрастают прочностные свойства. Пределы по содержанию титана 0,5-2,0% и алюминия 0,05-1,80% определены, исходя из условий обеспечения сочетания высокой прочности и достаточного уровня пластичности. Соотношение титана, алюминия и кобальта в предлагаемой стали должно определяться зависимостью

Выполнение этого условия предопределяет достижение совокупности таких свойств, как уровень прочности, способность к десформированию в холодном состоянии и получению зеркальной поверхности при полировке. Это связано с влиянием кобальта на изменение растворимости интерметаллидных фаз в мартенсите и одновременно на процесс упорядочения.

Пределы по суммарному содержанию В и РЗМ от 0,05 до 0,12% выбраны, исходя из их влияния на штампуемость в закаленном состоянии. Указанные пределы являются оптимальными, так как при этом достигается необходимая степень деформационного упрочнения несостаренного мартенсита в процессе холодной штамповки. Одновременно введение В и РЗМ в пределах от 0,05 до 0,12% изменяет состояние границ аустенитных зерен, что сопровождается улучшением полируемости.

Заданные пределы по содержанию легирующих элементов в предлагаемой стали обеспечивают полный комплекс требуемых эксплуатационных характеристик за счет формирования преимущественно мартенситной структуры при наличии 5-10% остаточного аустенита с выделениями дисперсных интерметаллидных фаз типа Ni3, Ti, Ni3, Al, Fe2, Mo, R-фазы (при наличии хрома).

Оптимальный размер частиц Ni3, Ti, Ni3, Al -  , R-фазы

, R-фазы  и Fe2Mo -

и Fe2Mo -  .

.

В случае, если предлагаемая сталь содержит хром в количестве от 0,3 до 3%, то в структуре стали появляется дополнительно небольшое количество остаточного аустенита, который способствует повышению пластичности и вязкости при пониженных температурах.

Примеры осуществления изобретения

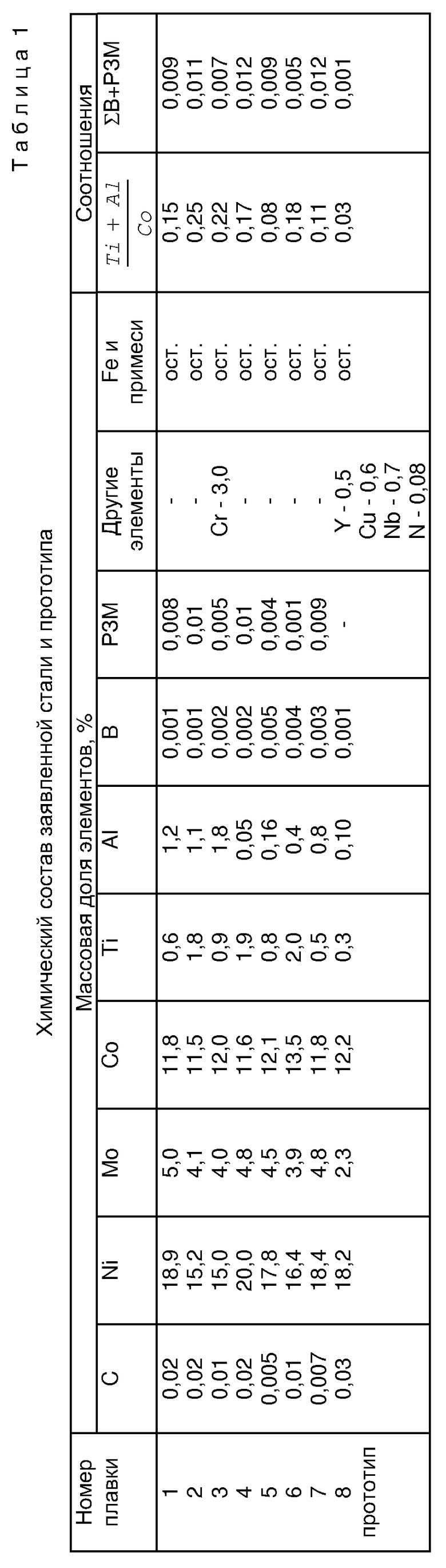

Опытные стали в пределах заявленного состава, а также прототип выплавляли в вакуумно-индукционной печи с разливом металла в изложницы для слитков массой 10 кг. Химический состав приведен в таблице 1. Слитки ковали на прутки и полосы. Нагрев слитков под ковку на пруток диаметром 16 мм и полосу толщиной 5 мм производили при температуре 1120oС. Прокатку полос на лист толщиной 2 мм производили при температуре 1100oС. B результате было получено изделие в виде листа толщиной 2 мм.

На образцах исследовали стандартными методами механические свойства при растяжении, способность к формоизменению в холодном состоянии (штампуемость)1,2(1Справочник "Теория прокатки", Целиков А., Томленов А.Д. - М., Металлургия, 1982 г.,с.131; 2 Шулика Н.А. ж. Заводская лаборатория, 1985 г., 7,с.85 -86) определяли возможность достижения зеркальной поверхности при механической полировке (ГОСТ 2789-77).

Результаты испытаний приведены в таблице 2.

Из сопоставления результатов оценки комплекса служебных характеристик, приведенных в табл. 2, следует, что заявленная сталь, не уступая по прочностным свойствам прототипу (и даже превосходя их), превосходит его по пластичности, штампуемости и полируемости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Мартенситностареющая высокопрочная сталь 01Н18К9М5Т | 2018 |

|

RU2686706C1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

| Мартенситно-стареющая сталь | 2020 |

|

RU2738033C1 |

| ВЫСОКОПРОЧНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2003 |

|

RU2243286C1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ (ВАРИАНТЫ) И ИЗДЕЛИЕ ИЗ СТАЛИ (ВАРИАНТЫ) | 2007 |

|

RU2383649C2 |

| Высокопрочная конструкционная сталь | 2020 |

|

RU2737903C1 |

| НЕРЖАВЕЮЩАЯ СТАЛЬ | 1992 |

|

RU2017856C1 |

| НЕРЖАВЕЮЩАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2006 |

|

RU2346074C2 |

| МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 1994 |

|

RU2073738C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2000 |

|

RU2173729C1 |

Изобретение относится к металлургии, а именно к составам высокопрочных мартенситностареющих сталей, а также к изделиям, выполненным из них. Сталь содержит следующие компоненты, мас.%: углерод 0,005-0,02; никель 15-20,0; кобальт 11,5-13,5; молибден 3,5-5,0; титан 0,5-2,0; алюминий 0,05-1,80; бор 0,001-0,005; РЗМ 0,001-0,010; железо и неизбежные примеси, при этом соотношение титана, алюминия и кобальта связано зависимостью: Ti+Al /Со= 0,08+0,25, a ΣB+РЗМ= 0,005-0,012. Сталь может дополнительно содержать хром 0,3-3,0 мас. %. Изделия могут быть выполнены из такой стали в виде прутка диаметром до 100 мм, листа толщиной 1-5 мм или бесшовных труб диаметром от 24 до 159 мм. Сталь данного состава и изделия из нее имеют повышенные прочностные характеристики, хорошую штампуемость в холодном состоянии, повышенную пластичность после упрочняющей термообработки и полируемость. 3 з. п.ф-лы, 2 табл.

Углерод 0,005 - 0,02

Никель 15 - 20,0

Кобальт 11,5 - 13,5

Молибден 3,5 - 5,0

Титан 0,5 - 2,0

Алюминий 0,05 - 1,80

Бор 0,001 - 0,005

РЗМ 0,001 - 0,010

Железо и неизбежные примеси Остальное

при этом соотношение титана, алюминия и кобальта связано зависимостью

а ΣB+РЗМ=0,005-0,012.

| US 3532491, 06.10.1970 | |||

| RU 2055932 C1, 10.03.1996 | |||

| ЭЛИНВАРНЫЙ МАРТЕНСИТНОСТАРЕЮЩИЙ СПЛАВ | 1992 |

|

RU2026406C1 |

| ВЫСОКОПРОЧНЫЙ ИНВАРНЫЙ СПЛАВ | 1999 |

|

RU2154692C1 |

| БЫСТРОРЕЖУЩАЯ СТАЛЬ | 1991 |

|

RU2025531C1 |

| МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 0 |

|

SU282660A1 |

| МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 1972 |

|

SU427087A1 |

| Высокопрочная сталь | 1973 |

|

SU472160A1 |

| Мартенситностареющая сталь | 1975 |

|

SU541893A1 |

| Инструментальная мартенситностареющая сталь | 1980 |

|

SU952989A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

2003-12-20—Публикация

2002-11-28—Подача