Изобретение относится к области металлургии, а именно к созданию высокопрочных дисперсионно-твердеющих сталей для высоконагруженных зубчатых колес и подшипников, работающих при температуре до 500°C и используемых, например, для редукторов вертолетов, авиационных газотурбинных двигателей (ГТД).

Известна высокопрочная дисперсионно-твердеющая сталь AerMet-100 (патент США US 5087415, 11.02.1992 г.) следующего химического состава, мас.%:

Углерод 0,2-0,33

Хром 2,0-4,0

Никель 10,5-15,0

Молибден 0,75-1,75

Кобальт 8,0-17,0

Железо - остальное

Недостатком стали AerMet-100 является наличие избыточного количества дефицитного кобальта 8-17 мас.%, и никеля 10,5-15 мас.%, что создает трудности в термической и химико-термической обработках, не обеспечивает оптимальной структуры диффузионного слоя и сильно увеличивает общую стоимость стали.

Известна также высокопрочная дисперсионно-твердеющая сталь HY180 (Патент США US 3502462, 24.03.1970 г.) следующего состава, мас.%:

Углерод 0,1-0,16

Хром 0,5-3,0

Молибден 0,7-1,5

Кобальт 6,0-10,0

Никель 9,5-14,0

Железо - остальное

Несмотря на то, что стоимость стали HY180 ниже, чем AerMet-100 из-за более низкого содержания кобальта, недостатком стали является значительно более низкие значения прочности и пластичности, что, в первую очередь, связано с низким содержанием углерода и молибдена.

Известна сталь следующего состава (Патент США US 6176946, 23.01.2001 г.), мас.%:

Углерод 0,05-0,24

Хром 3,5-9,0

Молибден 2-2,5

Кобальт 15,0-28,0

Никель 1,5-9,5

Ванадий<0,2

Железо - остальное

Недостатком данной стали является высокое содержание хрома (до 9 мас.%), который является сильным карбидообразующим элементом, способствующим резкому увеличению концентрации углерода в диффузионном слое и формированию грубых карбидов, снижающих контактно-усталостную прочность. Кроме того, избыточное легирование стали аустенитообразующим элементом никелем (до 9,5 мас.%) приводит к формированию замкнутой карбидной сетки и резкому снижению механических свойств. Сталь также содержит излишнее количество дорогостоящего кобальта.

Наиболее близким аналогом является высокопрочная сталь следующего химического состава (Заявка на изобретение РСТ WO 2009131739 A2, 29.11.2009 г.), мас.%:

Углерод 0,20-0,33

Хром 0,8-3,0

Молибден 0,5-2,5

Кобальт 4,0-8,0

Никель 7,0-11,0

Вольфрам 0,5-5,9

Ванадий 0,05-0,2

Титан 0,02

Легирование стали неоптимально вследствие недостаточного количества карбидообразующих элементов хрома и молибдена, которые оказывают высокий упрочняющий эффект при вторичном твердении. Избыточное количество вольфрама (до 5,9 мас.%) способствует формированию карбидной фазы W6C, нерастворимой при закалке, и крупнозернистой структуры, что вызывает нестабильность значений ударной вязкости. Кроме того, сталь содержит большое количество никеля (до 11 мас.%), что увеличивает количество остаточного аустенита в слое при диффузионном насыщении, препятствует диффузии углерода вглубь, способствует выделению карбидов по границам зерен и образованию карбидной сетки. Наличие повышенного количества остаточного аустенита и карбидной сетки способствует понижению механических свойств диффузионного слоя.

Техническим результатом предлагаемого изобретения является повышение предела текучести, ударной вязкости и теплопрочности стали при пределе прочности стали σв не менее 1800 МПа.

Для достижения технического результата предлагается высокопрочная дисперсионно-твердеющая сталь, микролегированная РЗМ (редкоземельными металлами), содержащая углерод, хром, кобальт, никель, молибден, вольфрам, ванадий, железо, которая дополнительно содержит кремний, марганец, ниобий, редкоземельные элементы - иттрий, неодим, лантан, церий, азот при следующем соотношении компонентов, мас.%:

Углерод 0,22-0,27

Кремний 0,2-0,4

Марганец 0,2-0,6

Хром 3,3-4,0

Кобальт 8,0-9,5

Никель 6,0-6,9

Молибден 2,5-3,0

Вольфрам 0,4-0,6

Ванадий 0,20-0,24

Ниобий 0,05-0,15

Иттрий 0,008-0,01

Лантан 0,04-0.05

Церий 0,02-0,03

Неодим 0,015-0,02

Азот 0,03-0,04

Предлагаемая сталь отличается повышенным количеством Cr и Мо. Вышеуказанные элементы задерживают карбидовыделение, удерживая при повышении температуры отпуска большое количество углерода в твердом растворе, препятствуют коагуляции цементита (Fe3C) при высоких температурах отпуска и образуют собственные мелкодисперсные фазы (Cr7C3, Ме7Сз), приводящие к повышение прочности. Повышенное содержание карбидообразующих элементов (Cr и Мо) способствует при диффузионном насыщении увеличению концентрации углерода в слое и формированию глобулярных карбидов, оказывающих блокирующее влияние на сдвиги при пластической деформации и тем самым повышают теплопрочность и механические свойства.

Кроме того, пониженное легирование стали вольфрамом и никелем позволяет наряду с прочностью повысить ее пластичность, ударную вязкость и обеспечить формирование оптимальной структуры диффузионного слоя (наличие мелкодисперсного мартенсита и карбидов). Легирование стали никелем не должно превышать ~6,9 мас.%, поскольку дальнейшее его увеличение не повышает прочность и вязкость, но увеличивает ее стоимость и понижает механические свойства диффузионного слоя.

Введение в сталь заявленного количества ванадия 0,20-0,24 мас.%, ниобия 0,05-0,15 мас.% и азота 0,03-0,04 мас.% обеспечивает формирование устойчивых карбонитридов и нитридов этих элементов, которые практически не растворимы в аустените, вследствие чего они задерживают рост зерна при нагреве под закалку и способствуют повышению ударной вязкости стали.

Церий, лантан, неодим являются поверхностно активными элементами в жидком железе. Они обладают более высокой раскислительной способностью, чем алюминий и являются хорошими десульфаторами стали, измельчают зерно и повышают ударную вязкость стали.

Таким образом, повышение количества хрома и молибдена при пониженном легировании вольфрамом и никелем, микролегирование ниобием, ванадием в сочетании с азотом, а также микролегирование редкоземельными металлами при заявленном содержании и соотношении компонентов повышают механические свойства высокопрочной дисперсионно-твердеющей стали.

Примеры осуществления

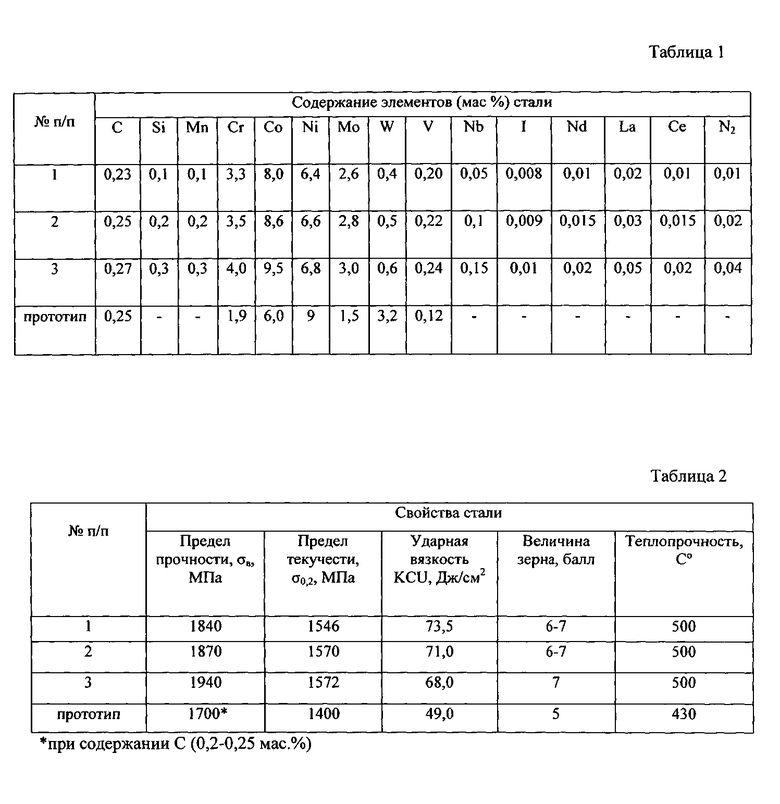

Сталь (примеры 1-3) выплавляли в вакуумно-индукционной печи. Химический состав предлагаемой стали и стали прототипа приведен в табл. 1. Слитки предлагаемой стали подвергали горячей пластической деформации (ковки) с получением прутков различного сечения для изготовления образцов с целью проведения механических испытаний. После предварительной термообработки изготавливали образцы для определения твердости (ГОСТ 9013-59) механических свойств, измеренных по ГОСТ 1497-84 (Испытания на растяжение при комнатной температуре) и ГОСТ 9454-78 (Испытания на ударную вязкость). На образцах после упрочняющей термической обработки обеспечивалась твердость 52-53 HRC. На стали-прототипе - 49 HRC.

Механические свойства предлагаемой стали и стали-прототипа приведены в табл. 2. Как видно из табл. 2, предлагаемая сталь превосходит сталь-прототип по пределу прочности, пределу текучести, по ударной вязкости и теплопрочности.

Применение предлагаемой высокопрочной дисперсионно-твердеющей стали позволит снизить массу, повысить надежность и ресурс работы изделий авиационного моторостроения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИСАДОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2602570C1 |

| ВЫСОКОПРОЧНАЯ БЕРИЛЛИЙСОДЕРЖАЩАЯ СТАЛЬ | 2015 |

|

RU2600467C1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 1998 |

|

RU2169790C2 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ (ВАРИАНТЫ) И ИЗДЕЛИЕ ИЗ СТАЛИ (ВАРИАНТЫ) | 2007 |

|

RU2383649C2 |

| Мартенситно-стареющая сталь | 2020 |

|

RU2738033C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2011 |

|

RU2458179C1 |

| ЛЕГИРОВАННАЯ СТАЛЬ | 1995 |

|

RU2094520C1 |

Изобретение относится к области металлургии, а именно к созданию высокопрочных дисперсионно-твердеющих сталей для высоконагруженных зубчатых колес и подшипников, работающих при температуре до 500°C. Сталь содержит, мас.%: углерод 0,22-0,27, кремний 0,2-0,4, марганец 0,2-0,6, хром 3,3-4,0, кобальт 8,0-9,5, никель 6,0-6,9, молибден 2,5-3,0, вольфрам 0,4-0,6, ванадий 0,20-0,24, ниобий 0,05-0,15, иттрий 0,008-0,01, лантан 0,04-0,05, церий 0,02-0,03, неодим 0,015-0,02, азот 0,03-0,04, железо - остальное. Повышаются предел текучести, ударная вязкость и теплопрочность стали при пределе прочности σB не менее 1800 МПа. 2 табл.

Высокопрочная дисперсионно-твердеющая сталь, содержащая углерод, хром, кобальт, никель, молибден, вольфрам, ванадий и железо, отличающаяся тем, что она дополнительно содержит кремний, марганец, ниобий, иттрий, лантан, церий, неодим и азот при следующем соотношении компонентов, мас.%:

| ВАКЦИНЫ С АДЪЮВАНТОМ LTB | 1998 |

|

RU2211050C2 |

| МЕЛКОЗЕРНИСТАЯ, МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2004 |

|

RU2321670C2 |

| КОРРОЗИОННО-СТОЙКАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2005 |

|

RU2296177C1 |

| US 6866725 B2, 15.03.2005 | |||

| EP 1826288 A1, 29.08.2007 | |||

Авторы

Даты

2015-09-10—Публикация

2014-06-10—Подача