Введение

Настоящее изобретение относится в целом к области металлургического извлечения, в частности к способу, продукту и аппарату, относящимся к извлечению металлов платиновой группы и других дорогостоящих металлов, называемых далее драгоценными металлами.

Уровень техники

Металлы можно извлекать из ряда первичных и вторичных источников. Первичные источники включают руды и встречающиеся в природе растворы и смеси, содержащие ионы металлов. Вторичные источники включают отходы, отработанные катализаторы, остатки процессов и шахтные отходы. Ввиду дефицита некоторых металлов и расходов и сложностей, связанных с извлечением металлов из первичных источников, ключевыми для выделения металлов из вторичных источников являются процессы извлечения.

Особый интерес представляют драгоценные металлы, а особенно металлы платиновой группы, которые являются дорогими вследствие их малой распространенности в природе и сложности процессов, которые требуются для их извлечения и рафинирования из первичных источников. Хотя металлы платиновой группы встречаются в природных рудах, например сперрилите (арсениде платины), эти металлы можно также получать переработкой отходов, содержащих металлы платиновой группы. Металлы платиновой группы имеют отличные каталитические свойства, и подходящими отходами часто являются каталитические отходы, такие как дробленый керамический монолитный автокатализатор, каталитические сажевые фильтры или катализатор для гетерогенных процессов на различных носителях.

Известные способы получения драгоценных металлов включают в себя купелирование, гидрометаллургическое выщелачивание и термическое разложение и/или процессы извлечения. Известны термические системы, использующие плазменную дугу, которые применялись для извлечения металлов платиновой группы. Высокотемпературная плазменная дуга является источником тепла большой мощности и универсальности, сочетая теплоту от плазменной дуги со стабильностью и контролем газового пламени.

В печах с погруженной дугой (SAF) в качестве средства подвода электроэнергии используется графитовый электрод, находящийся в непосредственном контакте с расплавом. Графитовый электрод является очень большим из-за высоких используемых токов и поэтому требует тяжелого оборудования для подъема и перемещения. Это приводит к чрезмерному расходу графита, порядка 20 кг/МВт·ч. Такие печи работают в периодическом режиме, а подаваемое сырье шихтуется так, чтобы получить надлежащее удельное сопротивление/химию шлака, так как энергия подводится в процесс посредством резистивного нагрева.

US 4685963 раскрывает способ извлечения металлов платиновой группы из различных видов сырья, причем для перегрева верхнего слоя шлака применяется плазменный «факел» с температурой между 5000°C и 10000°C, чтобы ускорить связывание в материале-коллекторе благодаря улучшенным режимам течения жидкости. Эта «перегретая зона» производит экстремально локализованный нагрев и кипение, а также взбалтывает и размешивает расплавленное содержимое печи. В документе говорится о малых «частицах» металлов платиновой группы и материале-коллекторе, взвешенных в шлаке, и о роли текучести в их агрегировании. Эти индивидуальные фазы агломерируют по отдельности и мигрируют, становясь связанными друг с другом у основания емкости.

Таким образом, имеется потребность в способе и/или аппарате, которые улучшат извлечение драгоценных металлов или по меньшей мере смягчат некоторые или все проблемы, связанные с предшествующим уровнем техники, или дадут выгодную альтернативу.

Сущность изобретения

В первом аспекте настоящее изобретение предусматривает непрерывный способ получения композиции, которая богата драгоценными металлами, из сырьевого материала, включающий в себя:

(i) нагревание сырьевого материала в плазменной печи с образованием верхнего слоя шлака и нижнего слоя расплавленного металла;

(ii) удаление слоя шлака;

(iii) удаление слоя расплавленного металла;

(iv) предоставление удаленному слою расплавленного металла возможности затвердеть;

(v) фрагментирование затвердевшего слоя металла с образованием фрагментов; и

(vi) извлечение богатой драгоценными металлами композиции из фрагментов;

причем сырьевой материал включает в себя содержащий драгоценные металлы материал и металл-коллектор, причем упомянутый металл-коллектор является металлом или сплавом, который способен образовать твердый раствор, сплав или интерметаллическое соединение с одним или более драгоценными металлами. Сырье может необязательно содержать шлакообразующие материалы и/или восстановители.

Во втором аспекте настоящее изобретение предусматривает богатую драгоценными металлами композицию, полученную способом по настоящему изобретению, причем композиция содержит сплав, интерметаллическое соединение или твердый раствор одного или более драгоценных металлов в кристаллической структуре одной или более фаз металла-коллектора.

В третьем аспекте настоящее изобретение предусматривает аппарат для осуществления непрерывного способа по настоящему изобретению, содержащий:

(1) плазменную печь для нагревания сырьевого материала;

(2) разливочный стол;

(3) устройство фрагментации для фрагментирования охлажденного слоя металла; и

(4) блок разделения для извлечения богатого драгоценными металлами сплава из фрагментов;

причем плазменная печь имеет вход и по меньшей мере один выход, нагревается одним или более плазменным устройством и выполнена с возможностью удаления шлака;

причем упомянутое плазменное устройство является плазменной горелкой и/или электродом, и

при этом разливочный стол обеспечивает непрерывную разливку слоя расплавленного металла с образованием затвердевшего листа.

Блок разделения предпочтительно представляет собой физический сепаратор, такой как магнитный сепаратор, сепаратор вихревыми токами или сепаратор, который действует по методам разделения минералов или химического разделения. Необязательно, аппарат может дополнительно содержать один или более ковшей для удержания слоя расплавленного металла и/или переноса его на разливочный стол.

Плазменное устройство предпочтительно является одной или более плазменной горелкой и/или электродом. Предпочтительным электродом является графитовый электрод. Плазменные горелки могут использоваться вместе с электродами. Наиболее предпочтительно применение только плазменной горелки или плазменных горелок. Разливочный стол обеспечивает разливку слоя расплавленного металла с образованием затвердевшего листа.

Способ согласно настоящему изобретению предназначен для получения богатой драгоценными металлами композиции путем обработки различных сырьевых материалов. Драгоценные металлы включают золото и серебро, а также металлы платиновой группы, которые будут сокращенно обозначаться как МПГ и которые включают рутений, родий, палладий, осмий, иридий и платину. Таким образом, металлы платиновой группы являются подмножеством драгоценных металлов. Способ по изобретению позволяет получить отдельные металлы или комбинации двух или более из них. Хотя нижеследующее описание относится к всем благородным металлам и металлам платиновой группы, специалисту будет понятно, что способ может применяться для извлечения любого из вышеуказанных металлов из сырья. Следует также понимать, что этот метод можно применить в отношении переходных металлов или вообще любого металла.

Предпочтительно применять способ согласно настоящему изобретению для извлечения как металлов платиновой группы, так и драгоценных металлов. Драгоценные металлы включают металлы платиновой группы, золото и серебро, а также другие металлы, которые из-за своей редкости диктуют высокую рыночную цену. Наиболее предпочтительно способ применяется для извлечения металлов платиновой группы. Авторы настоящего изобретения обнаружили, что способ особенно подходит для извлечения металлов платиновой группы, так как они обычно присутствуют в отходах в очень малых количествах, и способ чрезвычайно минимизирует потери этих металлов в шлаковые побочные продукты.

Сырьевой материал, из которого может быть получена богатая драгоценными металлами композиция, может содержать любой содержащий драгоценные металлы материал. Такие материалы включают первичные источники, такие как руды, и вторичные источники, например отходы от переработки, отработанные катализаторы и содержащие драгоценные металлы остатки от промышленных процессов и/или процессов здравоохранения. Способ особенно подходит для обработки вторичных источников. Подходящие материалы включают, но не ограничиваются ими, автокатализатор, химический катализатор, нефтехимический катализатор, фармацевтический катализатор, отходы электрического и электронного оборудования, отходы теплобарьерных покрытий, стоматологические отходы, гальванические отходы и ювелирные отходы.

Чтобы максимально повысить эффективность способа, предпочтительно проводится тщательный подбор дополняющих смесей сырья, например типов дополняющих катализаторов. Подбор и шихтование могут осуществляться по ряду причин, включая, например, обеспечение более однородного сырья. Для более высоких выходов предпочтительны отходы с более высокими концентрациями металлов платиновой группы, в частности автокатализаторы.

Металл-коллектор представляет собой металл или сплав, который способен объединяться с одним или более драгоценными металлами, предпочтительно образуя твердый раствор, интерметаллическое соединение или сплав. Предпочтительно, металл-коллектор содержит железо, никель, медь, серебро, цинк, кобальт, или сплавы, содержащие их в качестве основного элемента; более предпочтительно, он содержит железо или медь, а наиболее предпочтительно - железо. В одном варианте воплощения металл-коллектор может подаваться в печь в виде двух или более образующих металл-коллектор компонентов, то есть в виде металлов-компонентов или в виде сплавов, которые соединяются, образуя сплав желаемого состава металла-коллектора.

Железо благодаря его низкой стоимости, легкой доступности и сильным ферромагнитным свойствам, которые делают возможным легкое отделение от немагнитных остатков, является наиболее предпочтительным в качестве металла-коллектора, в качестве основного элемента в сплаве металла-коллектора или в качестве образующего металл-коллектор компонента. Оно также совместимо с обработкой, включенной в необязательный финальный этап рафинирования. Авторы изобретения обнаружили, что сплав на основе железа можно разработать так, чтобы он имел низкую температуру плавления и был относительно хрупким, что помогает этапу фрагментации. Медь также предпочтительна ввиду ее низкой стоимости, легкой доступности и легкости отделения от металлов платиновой группы и драгоценных металлов.

Твердый раствор представляет собой раствор одного или более растворяемых веществ в растворителе, все в твердом состоянии. Такая смесь считается раствором, а не соединением, так как кристаллическая структура растворителя остается неизменной при добавлении растворяемых веществ, хотя параметры решетки могут измениться, и смесь содержит единственную химически гомогенную фазу. Растворяемые вещества, в данном случае драгоценные металлы, могут внедряться в кристаллическую структуру растворителя, то есть структуру металла-коллектора, путем замещения, заменяя частицу растворителя в решетке, или путем внедрения, встраиваясь в пространство между частицами растворителя. Пример типичного твердого раствора, полученного способом по настоящему изобретению, представлен в разделе "Примеры".

Сплав является комбинацией двух или более компонентов, по меньшей мере один из которых является металлом. Сам сплав проявляет металлические свойства. Сплавы могут быть твердыми растворами, как, например, в α-латуни (сплав 70% меди с 30% цинка). Однако, в отличие от твердого раствора, в сплаве кристаллическая структура растворителя может измениться при введении растворяемого вещества до отдельно распознаваемой фазы с другой кристаллической структурой, как, например, в α-β латуни (сплав 60% меди с 40% цинка) или в интерметаллическом соединении, TiAl3. Таким образом, сплав может проявлять свойства, отличные от основного/растворяющего компонента.

Выгода от драгоценных металлов, образующих твердый раствор, сплав или интерметаллическое соединение с металлом-коллектором, состоит в том, что это позволяет сегрегировать драгоценные металлы из сырья и объединить в металле-коллекторе. В этом случае металл-коллектор действует как надежное хранилище для драгоценных металлов. Кроме того, металл-коллектор защищен от газовой среды слоем шлака. Он защищает растворимое содержимое от реакции с газовой средой и помогает сделать способ жизнеспособным как непрерывный процесс.

Предпочтительно выбирать массу металла-коллектора в сырьевом материале по отношению к массе драгоценных металлов в содержащем драгоценные металлы материале в расчете на суммарную массу этих двух компонентов. Предпочтительно, металл-коллектор составляет от 50% до 99% от суммарного количества. Более предпочтительно, от 80% до 97,5%, а наиболее предпочтительно - от 90% до 95%.

В частности, желательно добиться баланса в сырье между количеством металла-коллектора и количеством драгоценных металлов, присутствующих в содержащем драгоценные металлы материале. Это можно определить химическим анализом. Важным показателем баланса является отношение, или относительное количество. Авторы изобретения обнаружили, что когда это отношение обеспечивает концентрации драгоценных металлов в коллекторе менее 10% по весу, выходы драгоценных металлов являются высокими. Однако по мере повышения концентрации, т.е., в частности, выше 15% драгоценных металлов по весу, степень извлечения драгоценных металлов из содержащего драгоценные металлы сырья является более низкой. То есть больше драгоценных металлов удерживается в слое шлака. Выгодно использовать большое количество металла-коллектора по отношению к содержанию драгоценных металлов в сырье.

Сырьевой материал может также содержать дополнительные добавки. Эти добавки включают намеренные добавки, в том числе восстановители или окислители. Добавки восстановителя, например источника углерода, делают атмосферу в печи восстановительной и улучшают степень извлечения, минимизируя потери драгоценных металлов на окисление.

Выбор конкретных добавок может помочь минимизировать количество полученного шлака и повысить эффективность способа. Предпочтительные добавки могут связываться с нежелательными примесями в слое расплавленного металла и удаляться в шлак. Способ может также иметь дело с ненамеренными добавками, которые входят в состав сырья, например материалы носителей катализаторов или корпуса от электрооборудования. Предпочтительно, ненамеренные добавки минимизируют.

Можно также включать добавки для разработки состава шлака. Шлак представляет собой жидкую смесь неорганических веществ, таких как зола, флюс и другие примеси. Добавки могут выбираться после рассмотрения и анализа состава содержащего драгоценные металлы материала, который следует обрабатывать. Подходящие добавки включают флюсы. Флюсы, которые необязательно заранее подмешивают в сырье, добавляют в сырье для того, чтобы гарантировать, что получившаяся фаза шлака будет иметь желательные свойства (такие как низкая вязкость и высокая/низкая плотность), и/или чтобы сделать шлак более жидким. Шлак предпочтительно имеет более низкую плотность, чем металл-коллектор. Предпочтительные флюсы включают оксид натрия (Na2O), оксид калия (K2O), оксид кальция (CaO), карбонат кальция (CaCO3), диоксид кремния (SiO2), оксид алюминия (Al2O3) и оксид магния (MgO), или комбинации двух или более из них. Особенно предпочтителен оксид кальция.

Способ согласно настоящему изобретению содержит ряд этапов, которые были обозначены римскими цифрами. Далее они будут обсуждаться по очереди.

(i) Сырьевой материал подают в плазменную печь для обработки, предпочтительно с контролируемой скоростью. Теплота от плазменного устройства в печи плавит и разрушает сырьевой материал. Плазменное устройство (или устройства) могут быть плазменными горелками или электродами или их комбинацией. Все ссылки на плазменную(ые) горелку(и) следует понимать заменимыми ссылками на электрод(ы). Это приводит к образованию двух слоев: слоя шлака, который может быть расплавленным и может содержать твердые примеси; и слоя расплавленного металла. Из-за относительных плотностей этих двух слоев и спокойных, нетурбулентных условий, имеющихся в печи, шлак лежит поверх слоя металла. Характеристики, такие как плотность, шлака могут регулироваться добавлением шлакообразующих добавок, таких как флюсы.

(ii) Слой шлака удаляют. Шлак можно удалить из печи через выпускное отверстие. Шлаку предпочтительно предоставляют возможность переливаться из печи. Это позволяет применять непрерывный процесс. Это также обладает тем преимуществом, что можно сохранять газовую атмосферу печи. Шлак может выливаться напрямую в литейную форму или емкость для хранения, или предпочтительно он удаляется в или переливается на охлажденный разливочный стол. В уровне техники известны различные методы охлаждения шлака и его фрагментирования. Они включают воздушное или водяное охлаждение, прямую грануляцию в воде и механическое дробление. В зависимости от состава слоя шлака он может найти позднее полезное применение, например, как добавка для десульфурации стали, или как заполнитель, или в производстве изделий.

(iii) Слой расплавленного металла удаляют из печи. Это может делаться опрокидыванием печи или открытием выпускного отверстия ниже уровня слоя металла. Предпочтительно, чтобы печь была неопрокидывающейся, так как требование к возможности опрокидывания печи усложняет конструкцию плазменной системы, системы подачи и подсоединений отходящего газа к печи. Такие подсоединения можно повредить, если не быть чрезвычайно осторожным при работе. Хотя предпринимались попытки минимизировать количество шлака, который увлекается с удаляемым слоем расплавленного металла, неизбежно, что некоторая конечная масса шлака будет сопутствовать металлу.

Необязательно, шлак можно выливать в ковш или эквивалентную емкость, чтобы перенести его из печи.

(iv) Расплавленному металлу из слоя расплавленного металла предоставляют возможность затвердеть. Это может происходить при выливании металла в емкость для хранения или литейную форму. Предпочтительно, однако, для облегчения последующей фрагментации, металл выливают на разливочный стол и дают охладиться. В предпочтительном варианте воплощения разливочный стол активно охлаждают, например, жидкостью (водой или охладителем) или воздушным охлаждением. Специалист в данной области должен понимать, что можно применять и другие обычные методы охлаждения. Предпочтительно, охладитель не контактирует с металлом. Наиболее предпочтительным методом охлаждения разливочного стола является косвенное (непрямое) охлаждение водой. Расплавленный металл предпочтительно формируют в тонкий лист для облегчения процесса фрагментации, а также предпочтительно подбирают состав металла так, чтобы сделать его хрупким. Подходящие толщины листа составляют между 1 мм и 30 мм, более предпочтительно - менее 20 мм, а наиболее предпочтительно - менее 10 мм. Если лист тоньше 1 мм, его трудно распределить по разливочному столу. Если лист толще 30 мм, его трудно фрагментировать.

(v) Затвердевший слой металла затем разламывают (фрагментируют) с образованием мелких кусков или крошки (фрагментов), так чтобы можно было удалить сегрегированные участки металла. Любой увлеченный шлак также разламывают. Получившаяся крошка состоит из богатой драгоценными металлами композиции, шлаковых примесей или других примесей. Чем сильнее может быть раздроблен или измельчен слой, тем выше вероятность того, что шлак будет вытеснен при разделении, и, следовательно, концентрация и чистота извлеченной богатой драгоценными металлами композиции повысится. Предпочтительная частица или фрагмент, полученная(ый) в процессе фрагментации, имеет диаметр менее 10 мм, предпочтительно менее 5 мм, а наиболее предпочтительно менее 1 мм. Предпочтительный диаметр составляет между 100 микронами и 1 микроном.

(vi) Крошку или фрагменты, состоящие из богатой драгоценными металлами композиции, отделяют от фрагментов, содержащих нежелательный материал, такой как шлак, посредством метода разделения. Предпочтительным методом является магнитная сепарация. Могут применяться и другие типы разделения, в том числе физические методы разделения наподобие отсеивания, химическая сепарация, обогащение минералов, разделение на сите и разделение по плотности, предпочтительно в сочетании с магнитной сепарацией. Можно принять более одного из этих методов разделения. Термин «магнитный» используется здесь в его самом широком смысле и включает ферромагнитную сепарацию, а также охватывает разделение вихревыми токами.

Ферромагнитная сепарация может быть проведена с использованием магнитной ленты или отдельного магнитного захвата. Аппарат может быть ферро- или электромагнитным. Ферромагнитная сепарация основывается на использовании ферромагнитного металла-коллектора. А именно, железа, кобальта или никеля, или их сплавов. Если используется магнитная сортирующая лента, богатая драгоценными металлами композиция удерживается на ленте, а сила тяжести заставляет фрагменты примесей падать. Композиция может быть извлечена путем прецессии на немагнитную часть ленты или соскабливанием. Альтернативно, магнитная часть фрагментов может быть поднята с первой немагнитной ленты на вышележащую магнитную ленту. При этом немагнитные примеси остаются на месте. Подходящий аппарат для такого разделения должен быть известен специалисту.

Разделение вихревыми токами широко применяется для выделения алюминия из смешанных отходов черных и цветных металлов. Подходящий аппарат для этой цели должен быть известен специалисту. В сепараторе на основе вихревых токов быстро вращающийся магнитный ротор помещен внутрь неметаллического барабана, который вращается с намного меньшей скоростью. Это дает изменения магнитного потока у поверхности барабана, который является приводным шкивом для конвейерной ленты, несущей поток смешанных материалов. Когда проводящие металлические частицы переносятся конвейером над барабаном, проходящее через частицы магнитное поле вызывает в них токи. Так как частицы имеют случайную форму, ток не может течь в них упорядоченно. Токи стремятся закрутиться, или завихриться, внутри них, отсюда и название - "вихревой ток".

Эффектом таких вихревых токов является индуцирование вторичного магнитного поля вокруг не содержащих железа частиц. Это поле взаимодействует с магнитным полем ротора, приводя к совместной движущей и отталкивающей силе, которая буквально выбрасывает проводящие частицы из потока смешанных материалов. Эта сила отталкивания в сочетании со скоростью конвейерной ленты и вибрацией обеспечивает средство эффективного разделения. Вытолкнутые частицы, которые содержат богатую драгоценными металлами композицию, удерживаются.

Так как магнитное притяжение, индуцированное в железосодержащих металлах в смешанном потоке, сильнее, чем вихревой эффект, может оказаться необходимым провести первый этап ферромагнитной сепарации, если металл-коллектор является не содержащим железа, но имеются железосодержащие примеси.

Могут также применяться другие способы разделения, применяющиеся для обогащения минералов, такие как классификация, флотация и отмучивание. Способы химического разделения, включающие растворение, также могут использоваться для отделения металла-коллектора от шлака.

Любой шлак, полученный при разделении, может быть объединен с переливом шлака и использован для других известных целей.

В одном варианте воплощения богатая драгоценными металлами композиция может повторно использоваться в процессе в качестве металла-коллектора для того, чтобы повысить концентрацию драгоценных металлов в композиции. Такой многопроходный процесс обладает тем преимуществом, что он дает более концентрированный продукт при снижении текущих затрат на обработку, без ухудшения технических уровней извлечения драгоценных металлов и при снижении потерь металла-коллектора в отходы. Когда концентрация драгоценных металлов в богатой драгоценными металлами композиции достигает 10%, необходимо разбавлять повторно вводимую композицию большим количеством металла-коллектора, чтобы сохранить эффективность и предотвратить потерю драгоценных металлов в шлак.

В одном варианте воплощения шлак может повторно использоваться в сырье в качестве содержащего драгоценные металлы материала. Эта рециркуляция шлака является необязательной и обеспечивает дальнейшую возможность извлекать драгоценные металлы, которые в противном случае были бы потеряны из системы в удаляемый шлак. Повторно введенный шлак может также действовать как способствующая плавке присадка.

Термин «богатая драгоценными металлами композиция» используется для указания на то, что композиция, полученная способом по настоящему изобретению, была обогащена драгоценными металлами. То есть она содержит более высокую концентрацию одного или более драгоценных металлов, чем сырье, которое введено в печь.

Как необязательный дальнейший этап в способе (этап vii), богатую драгоценными металлами композицию можно подвергнуть дальнейшему рафинированию, чтобы получить один или более по существу чистых драгоценных металлов или сплав, содержащий повышенную весовую процентную долю одного или более драгоценных металлов.

Авторы настоящего изобретения неожиданно обнаружили, что более высокой степени извлечения драгоценных металлов можно добиться за счет применения плазменной горелки для нагревания сырьевого материала. В частности, перемещение горелки над поверхностью, чтобы обеспечить равномерное распределение тепла в содержимом печи (сырье, шлаке и расплавленном металле), улучшает выход. Авторы изобретения обнаружили, что минимизация появления горячих пятен и турбулентности в содержимом способствует выделению драгоценных металлов из сырья в слой металла. Действительно, способ по настоящему изобретению предпочтительно исключает горячие пятна и содействует спокойным, нетурбулентным условиям в слоях шлака или металла. То есть способ по настоящему изобретению предпочтительно исключает образование излишне перегретых зон в содержимом печи.

Образование перегретой зоны и связанной с этим турбулентности в содержимом печи, как в US 4685963, приводит к потере металлов платиновой группы в газовую фазу из-за образования летучих оксидных и хлоридных веществ. Это ухудшает технические степени извлечения.

Кроме того, плазменный нагрев слоя шлака приводит к уменьшению объема шлака. Это может повлечь повышение плотности шлака. Объем шлака минимизируется также при сниженном количестве шлаковых добавок, вводимых в сырье для флюсования. Добавки предпочтительно содержатся в количестве от одной четверной до одной десятой, а наиболее предпочтительно одной шестой от массы сырья. Наличие сниженного объема шлака неожиданно снижает также содержание драгоценного металла в этом слое. В традиционных печах с погруженной дугой согласно уровню техники из-за относительно большой массы образовавшегося шлака и периодического режима работы коэффициенты извлечения являются низкими, и много драгоценных металлов теряется в шлак. Погруженной дугой невозможно прецессировать над шлаком, чтобы распределить тепло.

Кроме того, использование более равномерного нагрева содержимого печи позволяет применять непрерывный процесс обработки. Процесс является непрерывным в том, что плазменную горелку или горелки можно поддерживать непрерывно работающими, нагревая содержимое печи. По мере повышения уровня материала в печи шлак переливается из печи, а слой металла увеличивается в объеме. Когда в печи станет достаточно металла, металл выпускают из дна печи. Затем можно ввести дополнительное сырье, чтобы заместить выпущенный из печи материал, пока уровень шлака не достигнет достаточного уровня, например точки переполнения, и процесс можно повторить. Таким образом, хотя количество материала в печи меняется, процесс является циклически непрерывным, и плазменную горелку можно поддерживать работающей. Металл предпочтительно удаляется из печи порциями. Альтернативно, в менее предпочтительном варианте воплощения, металл также можно удалять постоянным потоком.

Применение непрерывного процесса устраняет необходимость в предоставлении печи возможности остывать между загрузками. Конструкция печи для непрерывного процесса устраняет проблему образования застойных зон. Кроме того, так как плазменная горелка поддерживается работающей, слой расплавленного металла остается расплавленным, когда его удаляют из печи, что предотвращает нежелательную забивку выпускного вентиля. Непрерывная работа плазменной горелки означает, что печь не теряет тепло, и энергия не теряется понапрасну на доведение печи обратно до температуры. Это экономит энергию, позволяет получить более высокие суммарные технологические выходы (т.е. количество обработанного сырья) и/или позволяет использовать более высокие времена пребывания.

Авторы настоящего изобретения обнаружили, что степень извлечения в способе можно анализировать как явление разделения/распределения фаз. Оптимизированные степени извлечения могут быть получены путем образования in-situ и/или дисперсии равномерно нагретого слоя шлака и расплавленного металла-коллектора. Это приводит к более высокому выходу, чем получается обычно при применении сфокусированного источника тепла высокой интенсивности, и дает расплав с однородной текучестью. Такого разделения драгоценных металлов можно добиться выбором подходящих ингредиентов сырья, осторожным нагревом, знанием получаемых фазы и их сопутствующего взаимодействия. То есть выбор материала-коллектора, температуры и любых дополнительных добавок можно тонко подстраивать в зависимости от желаемого(ых) драгоценного(ых) металла(ов).

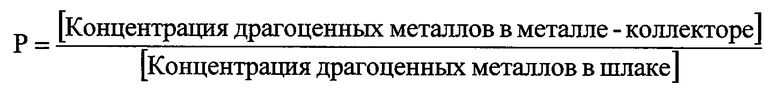

Мера разделения фаз задается коэффициентом разделения/распределения (P). Он дает меру эффективности процесса извлечения. В данном контексте:

Металл-коллектор в приведенной выше формуле соответствует слою расплавленного металла. Коэффициент разделения/распределения, который можно измерить для каждого отдельного металла или усреднить по драгоценным металлам, предпочтительно составляет больше чем 400, более предпочтительно - больше чем 800, а наиболее предпочтительно - больше чем 1500. Для определения концентраций необходимы практические исследования содержания металлов платиновой группы в слоях, и это может быть проделано традиционными методами химического анализа, которые должны быть известны специалисту. Строгое определение коэффициента распределения также дало бы эти данные при заданном составе одного слоя.

Предпочтительно, плазменная горелка, если она сфокусирована на сырьевом материале, дает тепло больше чем 1000°C. Эта минимальная температура требуется для полного расплавления носителя содержащего драгоценные металлы материала. Эта температура более предпочтительно составляет между 1100°C и 2000°C, а наиболее предпочтительно - между 1200°C и 1600°C. Это приложенная теплота помогает удержать содержимое печи расплавленным при снижении кипения и интенсивных конвективных токов в слоях, образующихся в печи. Это улучшает осаждение драгоценных металлов в металл-коллектор и улучшает технические степени извлечения.

Плазменное устройство, использованное в способе и аппарате по изобретению, может быть плазменной горелкой или графитовым электродом. В одном варианте воплощения используется более чем одно плазменное устройство, и это могут быть независимо горелка или электрод. Специалист должен понимать, что когда в этом описании говорится о плазменных горелках, их можно заменить на электроды. Во всех вариантах воплощения предпочтительно используются плазменные горелки.

Плазменные горелки, использованные в способе по настоящему изобретению, служат для нагревания и расплавления содержимого печи. Может использоваться одна или более горелок. Если используется единственная горелка, ею можно предпочтительно прецессировать над поверхностью содержимого печи. В частности, является предпочтительным, чтобы горелка или горелки были прецессируемыми и регулируемыми во всех трех измерениях. Это делает возможным равномерный нагрев и содействует однородному нагреванию и текучести содержимого, одновременно сохраняя слой металла в его расплавленном состоянии. Это улучшает разделение.

В одном варианте воплощения аппарат может содержать как рабочую плазменную горелку, так и, необязательно, одну или более резервных горелок. Применение некоторого числа горелок обеспечивает улучшенные надежность, работоспособность и удобство обслуживания. Если используется более одной горелки, то они могут быть стационарными или подвижными. В частности, предпочтительны горелки, которые являются регулируемыми по углу прецессии и высоте.

Плазменная горелка может работать в режимах дуги прямого/непрямого действия. Наиболее предпочтительна дуга прямого действия; это означает, что дуга электрически переносится на обрабатываемый объект, что энергетически более эффективно. Дуга проходит от катода через отверстие сопла к аноду, так как это представляет собой путь наименьшего сопротивления. Горелка может работать на постоянном токе, переменном токе на частоте сети или на радиочастоте; как таковые они известны под обозначениями dc-, ac- или rf-горелки соответственно. Предпочтительным плазмообразующим газом является аргон или любой другой инертный газ. К плазмообразующему газу могут добавляться другие газы для улучшения теплового КПД и для модификации химии дуги.

Печная камера может быть обычной печью, какие известны в уровне техники. Однако предпочтительно, когда печь косвенно охлаждается водой и имеет огнеупорную футеровку горячей рабочей стороны. Корпус печи может быть сделан в основном из стали с медными теплоотводами и/или тугоплавких металлов, особенно в зонах повышенных температур. Наружная поверхность печи предпочтительно охлаждается, чтобы обеспечить температурный профиль, который приводит к образованию внутренней защитной корки/настыли, которая минимизирует износ огнеупорного материала. Охлаждение может осуществляться водой или другим охладителем, в том числе воздухом. Предпочтительно, печь приспособлена для применения с полностью регулируемой плазменной горелкой или горелками.

При выделении драгоценных металлов из содержащих драгоценные металлы материалов важны времена пребывания. Предпочтительно, материалы удерживаются в печи не менее 5 минут, более предпочтительно 20 минут, а наиболее предпочтительно 30 минут или более. Более длительные времена пребывания приводят к чуть более высоким степеням извлечения, хотя это происходит за счет более низкой скорости, с которой может обрабатываться сырье. Чтобы получить хорошую производительность, предпочтительным является максимальное время пребывания в один час.

Условия в печи могут быть окислительными или восстановительными. Предпочтительно это восстановительные условия, так как они улучшают технические степени извлечения родия и палладия. Восстановительным условиям способствует включение углерода в состав сырья. Это может быть как добавка или как часть содержащего драгоценные металлы материала.

В предпочтительном варианте воплощения печь работает при отрицательном давлении (ниже атмосферного). Это минимизирует количество пыли в отходящем газе из-за физических и/или химических механизмов уноса, минимизирует уровень проникновения воздуха, а также обеспечивает восстановительные условия. Это максимизирует степень извлечения палладия (Pd), которая иначе обычно ухудшается из-за потерь на окисление. Давление предпочтительно составляет менее 1 Па, более предпочтительно - между 1 Па и -45 Па, наиболее предпочтительно от -25 до -35 Па, в идеале -30 Па.

В традиционных печах используются высокие отрицательные давления примерно -300 Па. В результате большое количество металла платиновой группы теряется с поверхности шлака в систему отвода отходящих газов. Хотя часть его может быть возвращена как пыль с фильтров, это требует очистки фильтров и снижает концентрацию драгоценных металлов в составе металла-коллектора по настоящему изобретению.

Разливочный стол, используемый в настоящем изобретении, обеспечивает гладкую поверхность, на которой может охлаждаться слой расплавленного металла с увлеченным шлаком. Шлак, который собирают из печи отдельно, предпочтительно переливом, можно либо охлаждать на разливочном столе, либо напрямую охлаждать водой. Размеры и форма разливочного стола могут быть рассчитаны соответствующим образом, чтобы позволить получить продукт предпочтительного размера. Разливочный стол может охлаждаться активно или пассивно. Предпочтительно, чтобы затвердевание слоя металла и/или шлака осуществлялось за счет применения активного охлаждения. Быстрое охлаждение приводит к остаточному напряжению в материале и связанной с этим хрупкости для облегчения фрагментации. Предпочтительная начальная скорость охлаждения составляет свыше 200°C/с, более предпочтительно - свыше 300°C/с. Это имеет место в случае охлаждения слоя расплавленного металла и/или слоя шлака.

В одном варианте воплощения аппарат содержит необязательную систему отвода отходящих газов, предназначенную для обработки всех выбросов с тем, чтобы обеспечить соответствие с предельно допустимыми нормами выбросов в окружающую среду, что определяется онлайновой системой измерения CEMS (от англ. Continuous Emissions Monitoring System - система непрерывного контроля выбросов).

Предпочтительно, система отвода отходящих газов содержит одно или более из следующего:

- термоокислитель, дополненный комплектной модулирующей газовой горелкой и точкой выпадения твердой фазы, способный повышать температуру печного газа, плюс достаточно воздуха, чтобы дать содержание кислорода 6%, до температуры >850°C на более чем две секунды. Более предпочтительно, выше >1100°C на более чем две секунды;

- вентилятор для разбавляющего воздуха, дополненный инвертором частоты, чтобы контролировать добавление разбавляющего воздуха для поддержания температуры газа на фильтре на уровне 400°C. Альтернативно, могут применяться системы регенерации отходящего тепла, такие как бойлеры, работающие на отходящем тепле;

- высокотемпературный фильтр, использующий керамические фильтровальные элементы, для удаления твердых частиц из потока газа, снабженный фазированной автономной очисткой спадающим импульсом;

- высокотемпературный вентилятор с искусственной тягой, дополненный управлением инвертора, чтобы провести весь отходящий из печи газ через систему обработки отходящего газа;

- дымовая труба, разработанная в соответствии с методологией D1;

- панель управления двигателем, включающая три инвертора частоты;

- система подачи порошка для приема упакованного в мешки активированного угля, извести или бикарбоната натрия и для дозированной подачи их в процесс для сорбции кислых газов и частиц тяжелых металлов;

- как следующая опция (для снижения выбросов NOx), система для приема NOx-реагента и для дозированной подачи его в процесс. Это обычно называется некаталитическим селективным восстановлением (NCSR).

В предпочтительном варианте воплощения сырьевой материал подвергают предварительной обработке. Предварительная обработка может состоять в по меньшей мере одном из следующего. Каждое может проводиться индивидуально или в сочетании с любыми из других этапов и в любом порядке. Предпочтительный порядок тот, который показан нумерацией.

1. Сортировка и классификация

Может проводиться первоначальная обработка для удаления предметов, которые не содержат драгоценных металлов, например пластмассы и резины, входящих в состав блоков автокатализа. Могут быть также удалены предметы, имеющие размер, превышающий 20 мм или более.

2. Резка и/или шинкование

Резка и/или шинкование являются очень предпочтительными этапами. Их осуществляют, чтобы уменьшить средний размер частиц и извлечь содержащий драгоценные металлы компонент из отходов. Они могут также применяться для смешения отходов из разных источников. Эти этапы делают процесс обработки более эффективным.

3. Просеивание

Материал может быть механически просеян, чтобы отобрать частицы с размерами в пределах заданного диапазона. Например, заданный диапазон может составлять от менее 20 мм, более предпочтительно менее 10 мм.

4. Шихтование

Содержащий драгоценные металлы материал может быть отобран и смешан с флюсами, металлом-коллектором и/или образующими металл-коллектор материалами для того, чтобы получить предпочтительную смесь драгоценных металлов в полученной композиции. Это может быть проделано перемешиванием особенно богатого источника драгоценных металлов с более бедным, чтобы обеспечить единообразное/однородное сырье. Альтернативно, шихтование может проводиться, чтобы облегчить выделение композиции, которая особенно богата одним или более драгоценными металлами.

В предпочтительном варианте воплощения содержащий драгоценные металлы материал подвергают обработке предварительным концентрированием. Она особенно предпочтительна, когда драгоценные металлы присутствуют в количестве менее 100 м.д. (миллионных долей), и даже более предпочтительна, когда менее 30 м.д. Если драгоценные металлы присутствуют в количестве выше 300 м.д., то предварительное концентрирование в обязательном порядке не требуется. Отходы с более чем 10% драгоценных металлов обычно предварительно не обрабатывают. Существует ряд методов предварительного концентрирования драгоценных металлов, которые должны быть известны специалисту. Они включают сжигание, стандартную пирометаллургическую выплавку, гидрометаллургическое растворение матрицы или селективное выщелачивание драгоценных металлов.

1. Способы сжигания должны быть известны специалисту. Частицы металла могут удерживаться в золе, полученной после сгорания исходного материала и используемой по меньшей мере как часть сырьевого материала.

2. Пирометаллургическая выплавка является формой экстрактивной металлургии. Основное применение выплавки состоит в получении металла из его руды. Это включает в себя извлечение железа из железной руды, обычно в форме оксидов железа, таких как гематит или магнетит, извлечение меди и извлечение других цветных и неблагородных металлов из их оксидов, полученных при обжиге их сульфидных руд. При этом используется химический восстановитель, обычно топливо, которое является источником углерода, такое как кокс или, в прежние времена, древесный уголь, чтобы изменить степень окисления металла, содержащегося в оксиде. Углерод или монооксид углерода, полученный из углерода, удаляет кислород из оксида, оставляя металл. Углерод или монооксид углерода окисляются, давая монооксид углерода и/или диоксид углерода. Так как большинство руд содержат примеси, часто необходимо использовать флюс, такой как известь, оксид кальция, чтобы удалить сопутствующие оксидные и сульфидные примеси в виде шлака.

3. Гидрометаллургическое растворение включает растворение драгоценных металлов в царской водке с образованием их соответствующих хлоридных солей. Соли драгоценных металлов могут образовываться по реакциям замещения, и эти соли в итоге восстанавливают до элементарного металла, используя водород.

Например, сульфат родия можно выделить, после того как соли были расплавлены вместе с гидросульфатом натрия и выщелочены водой. Остаток можно затем сплавить с пероксидом натрия, который растворяет все металлы за исключением иридия. И рутений, и осмий образуют четырехокиси после того, как в раствор был добавлен хлор. Четырехокись осмия можно затем растворить в спиртовом растворе гидроксида натрия и отделить от любых четырехокисей рутения.

Гидрометаллургическое извлечение драгоценных металлов из отходов проявляет тенденцию стать доморощенной технологией с низкими капитальными затратами и с плохими техническими степенями извлечения. Гидрометаллургические/химические процедуры известны как единственный этап в способе выделения металлов платиновой группы из отходов автомобильных катализаторов. Существенной химической характеристикой растворенных металлов платиновой группы является то, что их ионы являются сильными окислителями, легко восстанавливаются до металла и легко гидролизуются. Таким образом, они стремятся осаждаться и откладываться в нежелательных местах, и это может затруднить разработку надежного, контролируемого процесса.

4. Селективное выщелачивание превращает металлы в растворимые соли в водных средах. По сравнению с пирометаллургическими операциями, выщелачивание легче в осуществлении, но хотя с ним и не связано никаких газообразных загрязняющих веществ, он является проблематичным из-за необходимости переработки образующихся жидких стоков. Основным недостатком выщелачивания является его низкая эффективность, вызванная низкими температурами операции, что сильно влияет на скорости химических реакций. Выщелачивание может быть осуществлено путем полива материала разбавленным раствором цианида, который просачивается через руду, растворяя металлы, например золото и серебро. Раствор, содержащий золото и серебро, выходит из основания и собирается, так что драгоценные металлы можно выделить.

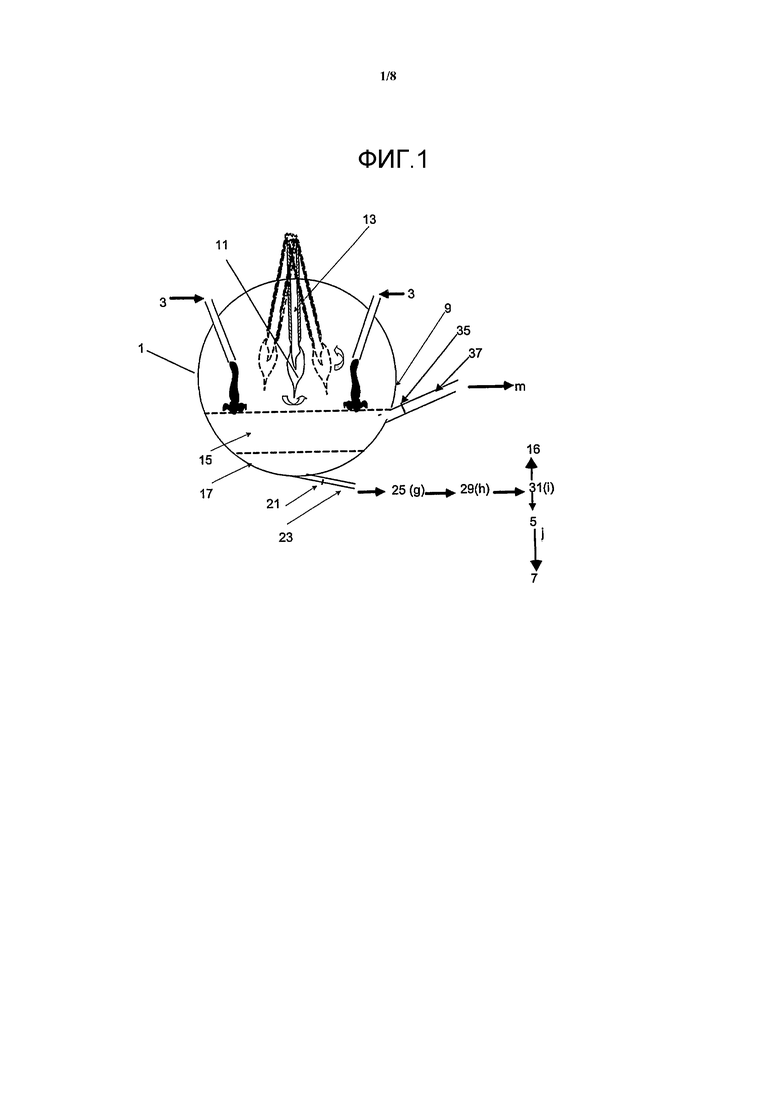

Далее изобретение будет обсуждаться в сочетании с фигурами 1 и 2 посредством описания частного варианта воплощения аппарата. Каждый и любой признак этого варианта воплощения может применяться по отдельности или вместе с любым из признаков, изложенных в описании. Хотя последующее описание относится к металлам платиновой группы, следует понимать, что эти же способ и аппарат могут применяться для извлечения всех драгоценных металлов.

Фигуры

Далее настоящее изобретение будет описано подробнее с обращением к приведенным в качестве примера сопроводительным чертежам, на которых:

фигура 1 является схемой аппарата по настоящему изобретению;

фигура 2 является блок-схемой, описывающей способ по настоящему изобретению;

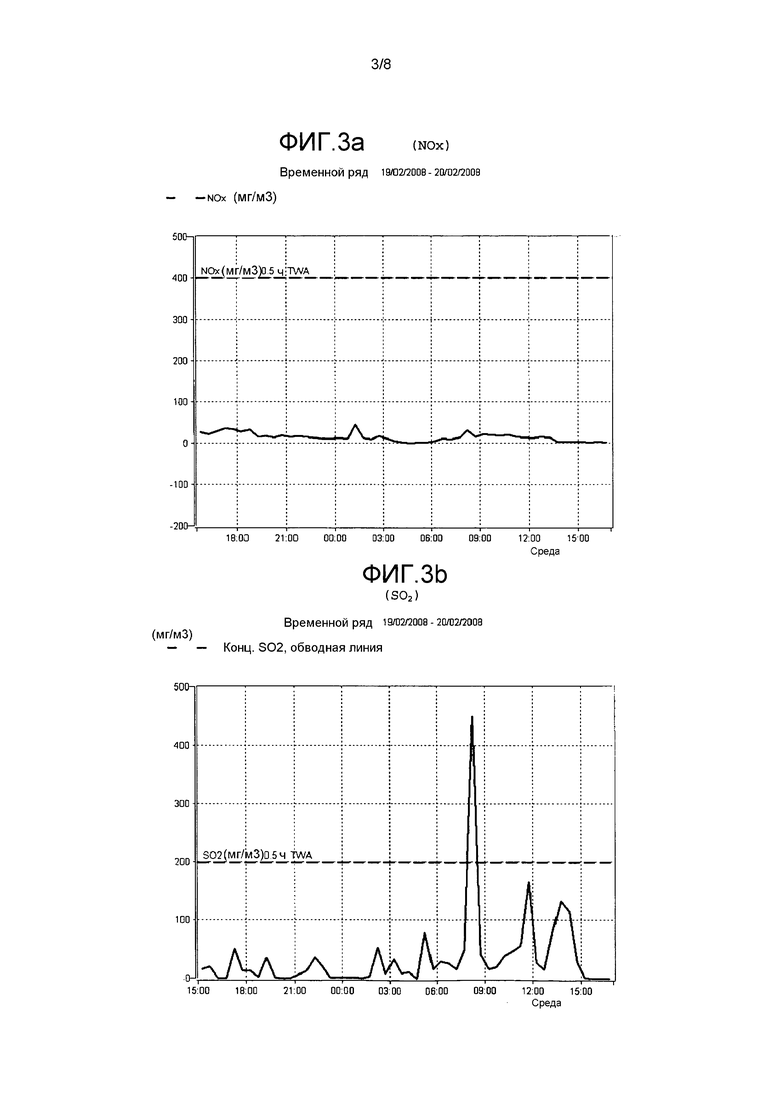

фигуры 3a и 3b показывают данные по выбросам из процесса;

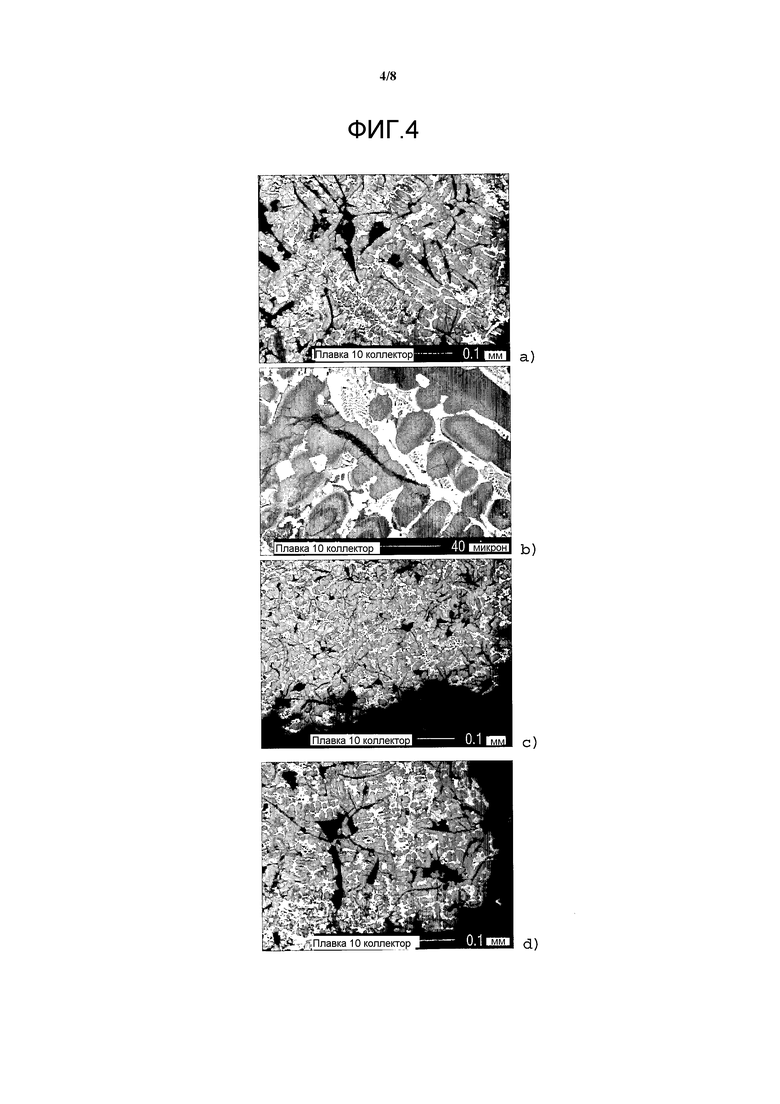

фигура 4 показывает оптические микроснимки образца, богатого металлами платиновой группы, демонстрирующие микроструктуру разных областей образца, причем четыре отдельных микроснимка показывают a) центральную область; b) деталь a); c) основание; d) поверхность ребра-основания;

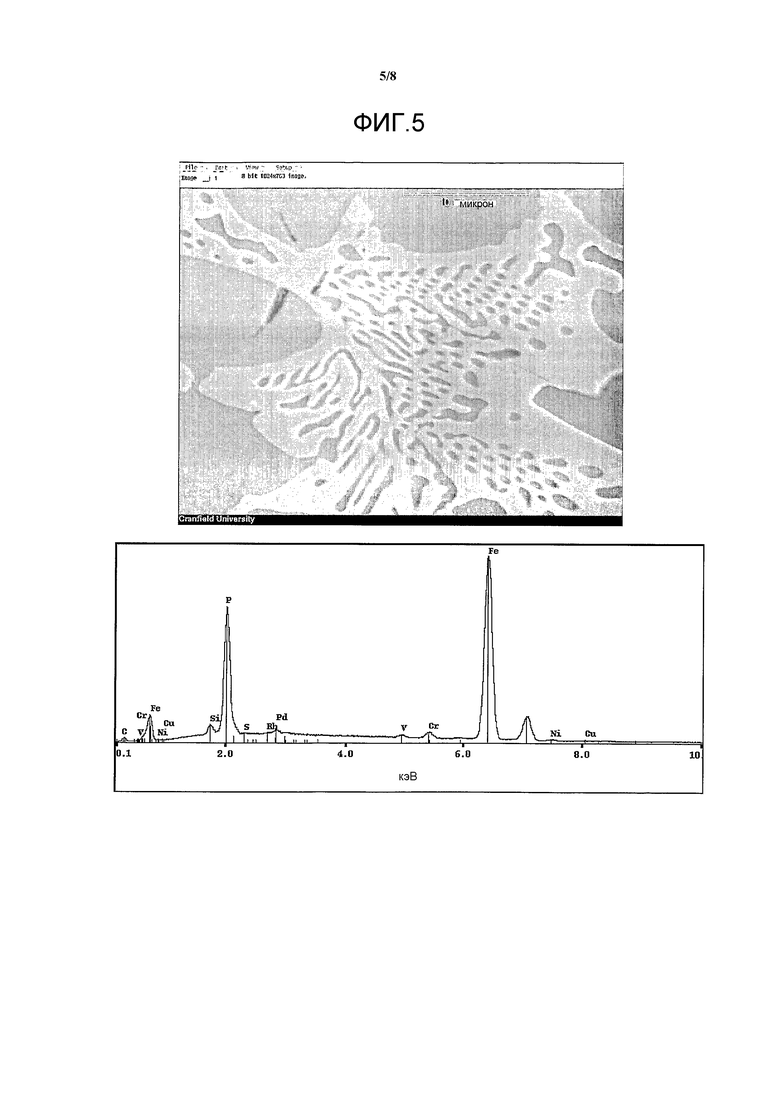

фигура 5 показывает типичную микроструктуру эвтектики стедита и соответствующие ей результаты энергодисперсионного рентгеноспектрального анализа (EDS);

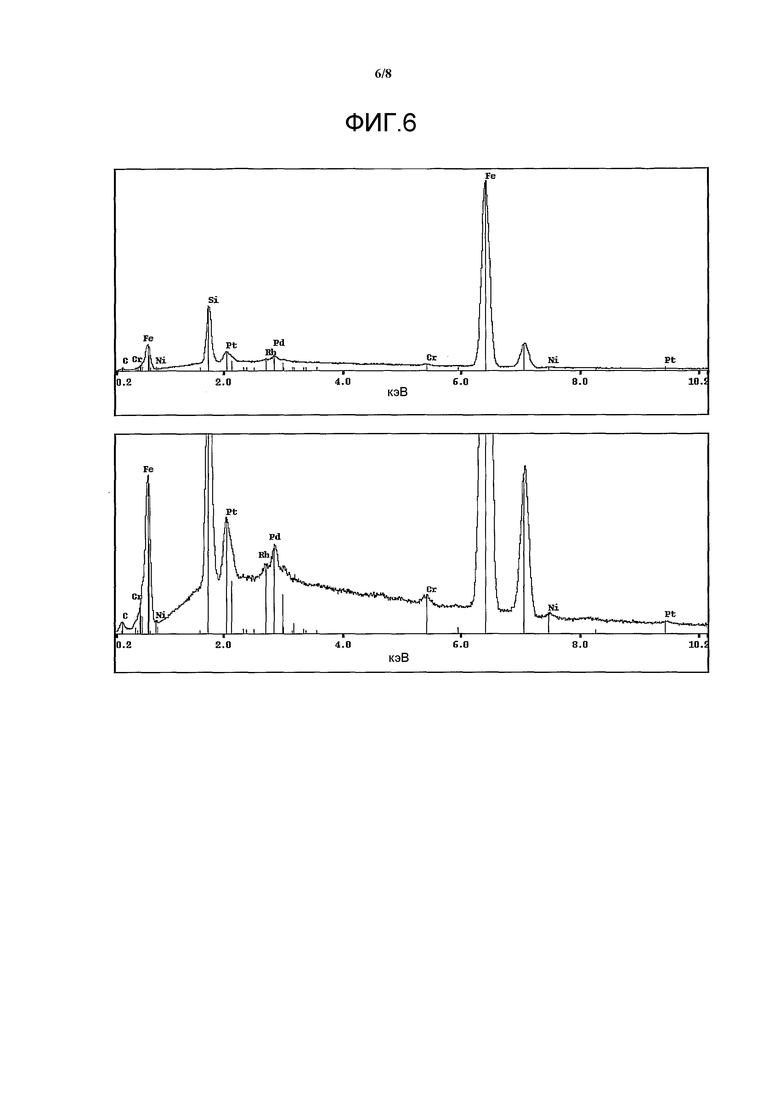

фигура 6 показывает результаты EDS-анализа богатого железом твердого раствора рядом со стедитом на фигуре 5, причем нижняя фигура является растянутой версией верхней фигуры;

фигура 7 показывает 11 слайдов, детализирующих карту распределения элементов;

фигура 8 показывает общий вид эвтектики и богатой железом фазы с пустотами, частично заполненными графитом;

фигура 9 показывает вероятную ледебуритную эвтектику;

фигура 10 показывает структуру графита; и

фигура 11 показывает прожилки или возможные эффекты сегрегации в богатой железом фазе.

Далее настоящее изобретение будет описано подробнее. В следующих разделах более подробно охарактеризованы различные аспекты/варианты воплощения изобретения. Каждый охарактеризованный таким образом аспект/вариант воплощения может комбинироваться с любым другим аспектом/вариантом воплощения или любыми другими аспектами/вариантами воплощения, если явно не указано противоположное. В частности, любой признак, указанный как являющийся предпочтительным или выгодным, может комбинироваться с любым другим признаком или признаками, указанными как являющиеся предпочтительными или выгодными.

Фигура 1 показывает аппарат 1 для обработки вторичного сырья 3 для извлечения богатой драгоценными металлами композиции 5. Это позволяет получать рафинированные драгоценные металлы 7.

Фигура 2 показывает основные этапы способа, применяющиеся при извлечении драгоценных металлов. Этапы, отмеченные звездочкой, являются необязательными. Этими этапами являются:

a) получение сырьевого материала, такого как отходы автокатализаторов;

b) предварительная обработка сырьевого материала 3, такая как сортировка или отбор;

c) предварительное концентрирование драгоценных металлов в сырьевом материале 3;

d) введение сырья 3 в печную камеру 9;

d') введение материала-коллектора 10 в печную камеру 9;

e) обработка сырья 3 плазмой 11 из плазменного устройства, такого как плазменная горелка 13. Это вызывает образование слоя 15 шлака из шлака 16 и слоя 17 расплавленного металла. Слой расплавленного металла содержит драгоценные металлы 7 и материал-коллектор 10;

f) слой 17 расплавленного металла удаляют из печной камеры 9 через выпускной вентиль 21 около основания печной камеры 9. Слой 17 расплавленного металла стекает по сборному желобу 23 на разливочный стол 25;

g) слою 17 расплавленного металла дают охладиться на разливочном столе 25 с образованием слоя 27 металла (не показан);

h) слой 27 металла фрагментируют в дробильном аппарате 29;

i) этап извлечения (необязательно магнитное извлечение) осуществляют в аппарате 31 извлечения для разделения фрагментированного слоя 27 металла на шлак 16 и богатую драгоценными металлами композицию 5;

j) осуществляют дополнительный этап рафинирования, чтобы получить драгоценные металлы 7.

Этапы b, c и j являются необязательными. Следующими этапами, которые могут быть необязательно включены, являются:

k) рециркуляция богатой драгоценными металлами композиции 5 в печную камеру 9;

d") введение добавок 33 (не показано) в печную камеру 9;

d''') введение шлака 16 в печную камеру 9 для повторной переработки;

l) сбор шлака 16, переливающегося из печной камеры 9 при непрерывной переработке. Шлак 16 покидает печь 9 через выпускной вентиль 35, который образует перелив 37 шлака;

m) обработка шлака 16.

В конкретном варианте воплощения сырье 3 подавали в печь 9 с плазменной(ыми) горелкой(ами) и нагревали для получения слоя 15 шлака, лежащего выше слоя 17 металла. Слой 17 металла содержал материал-коллектор 10 вместе с металлами 7' платиновой группы, извлеченными из содержащего металлы платиновой группы сырья 3. Слой 15 шлака, который содержал примеси, удаляли из печной камеры 9 методом непрерывного перелива через перелив 37. Затем шлак 16 охлаждали (g) и дробили (h).

Объединенные металлы 7' платиновой группы и металл-коллектор 10 удаляли из печи 9 через нижнее выпускное отверстие 21, чтобы снизить то количество шлака 16, которое увлекалось. Печь 9 была разработана так, чтобы позволить шлаку 16 непрерывно переливаться из переливного выпускного отверстия 35. При нормальных обстоятельствах переливное выпускное отверстие 35 имело поверх себя защитную крышку, которую можно было откинуть в сторону для облегчения доступа при обследовании и выпуске. Выпускное отверстие 35 для слива шлака могло быть заделано керамической ватой и шлаком, который застыл в выпускном отверстии 35. Шлак 16 было лучше всего вычищать кислородной фурмой. Процесс продувки продолжался до тех пор, пока не устанавливался постоянный поток расплава и не стабилизировалась температура шлака. Отметим, что так как плазменная дуга плазменной горелки 13 все еще работала во время выпуска, то и печь 9, и фурма были заземлены. Выпускаемый первым материал выливали в подходящий шлакоприемник, но после того как установился стационарный поток, шлак 16 выливали на охлаждаемый водой шлаковый конвейер или водную систему грануляции шлака, для облегчения дальнейшей переработки. Операции выпуска осуществляли с включенной плазмой, чтобы гарантировать подачу тепла в печь 9, и поэтому поддерживали текучесть шлака 16 и металла.

Нижнее выпускное отверстие 21 использовали для выпуска металла из печи. Оно было герметично заделано глиной. После того как подачу останавливали, в переливное выпускное отверстие вставляли полотно из керамической ваты; с нижнего выпускного отверстия удаляли задвижку и использовали кислородную фурму для выжигания глинистой пробки до расплавленного металла в печи. После достижения полного потока металла из отверстия кислородную фурму удаляли. Расплавленный металл и шлаковые примеси вытекали из печи в футерованный огнеупором ковш типа, как правило, использующегося в литейном производстве. Ковш предварительно нагревали, используя газовую горелку, специально разработанную для такой задачи, и перемещали, используя вилочный автопогрузчик. После того как печь 9 выдала свой объем металла и шлака, выпускное отверстие 21 тщательно очищали. Оператор установки быстро забивал выпускное отверстие 21 глиной и устанавливал задвижку. Подачу восстанавливали с номинальной скоростью, как только была обеспечена надежность выпускного отверстия 21.

Металл-коллектор 10 и сплавленные металлы 7' платиновой группы выливали на разливочный стол 25 для получения слоя 27 металла, который имел толщину 5-10 мм. Так как дискретная масса примеси шлака 16 перемешивалась с металлом-коллектором 10 на выходе печи 9, необходимо было раздробить/размолоть (h) и магнитным методом извлечь (i) увлеченные кусочки металла как "магнитную фракцию". Материал-коллектор 10 был подобран хрупким для облегчения дробления и размола (h), что требовалось как для репрезентативного отбора проб, так и для конечного рафинирования. Большая часть шлака 16 выходила из плазменной печи 8 изолированно от металла-коллектора 10.

Часть кусочков металла снова повторно вводили в печь (k) в многопроходном технологическом режиме, чтобы повысить весовую процентную долю собранных металлов 7' платиновой группы. Богатую металлами платиновой группы композицию 5' затем рафинировали, чтобы получить чистые металлы 7' платиновой группы.

Теперь изобретение будет проиллюстрировано на следующем неограничивающем примере.

Пример 1

Плазменную дуговую печь с диаметром корпуса 1,5 метра и внутренним диаметром 1,5 м нагревали, используя плазменную горелку прямого действия с контролем прецессионного движения горелки, обеспечиваемым шестикоординатным роботом-манипулятором. Таким образом, рабочий конец горелки следовал истинно круговому движению на постоянной фиксированной глубине от свода печи. Интегрированная система переработки управлялась компьютером с интерфейса диспетчерского управления и сбора данных (Supervision Control and Data Acquisition, SCADA) и применялась для переработки 2,792 тонн монолитного автомобильного катализатора со скоростью 250 кг/ч катализатора. Репрезентативный специализированный анализ материала катализатора на металлы платиновой группы проводился следующим образом:

(мг/кг)

(мг/кг)

(мг/кг)

Можно определить, что в печь было загружено 2,26 кг Pt, 1,25 кг Pd и 0,46 кг Rh. Этот материал отходов шихтовали так, что содержание катализатора, не раскрывая объемный состав оксидов, составляло 79,7% шихты. Остальным было 12,3% флюса, 3,3% магнетита и 2,7% углеродистого восстановителя. Таким образом, всего в печь было загружено 3504 кг усредненной шихты. В процессе использовалась прецессирующая плазменная горелка для поддержания плазменной плавильной печи при внутренней температуре в интервале 1400-1600°C. Система работала на основе теоретической потребности в энергии (TER) 948,5 кВт/тонну, и когда допускались тепловые потери в системе, это приводило к высоким требованиям по мощности плазмы в 439 кВт при переработке 300 кг/ч шихтованного материала.

Установка работала 29 часов и выдала 3347,1 кг шлака, 126,96 кг металла-коллектора, 92,8 кг извлеченного магнитным методом материала и 75,3 кг пыли из системы фильтрации. Эти величины составляют 99,5%, 3,6%, 2,6% и 2,1% от массы загруженной в печь первоначальной шихты соответственно. Масса пыли была непропорционально высока, так как она включала массу сорбента Ca(OH)2, загруженного в систему отвода отходящих газов при обработке для снижения выбросов кислого газа, т.е. SO2(г). Сорбент подавался со скоростью 0,85 кг/ч. Кроме того, перекрестное загрязнение огнеупоров и/или системы ответственно за небольшое превышение отчетности в 100% массы. Специализированные анализы металлов платиновой группы и массовое содержание металлов платиновой группы в продукте металле-коллекторе были следующими:

Техническую степень извлечения металлов платиновой группы рассчитывали, определяя массовую долю выбранных металлов платиновой группы в фазах товарных продуктов как долю чистой подачи, т.е. содержание металлов платиновой группы в шихте катализаторов минус содержание металлов платиновой группы в пыли. На основании этого было определено, что технические степени извлечения составляли 96,9% Pt, 99,9% Pd и 96,7% Rh. Внутренняя конфигурация печи разработана, чтобы минимизировать смачивание материалов защитной оболочки и просачивание, а также растворение огнеупоров. Анализ состава переливающейся шлаковой фазы на металлы платиновой группы дал следующее:

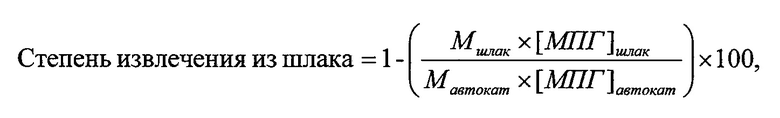

Расчет степени извлечения на основе шлака:

где:

Мшлак=масса шлака (кг)

Мавтокат=масса керамического автокатализатора (кг)

[МПГшлак]=концентрация металлов платиновой группы в шлаке

[МПГавтокат]=концентрация металлов платиновой группы в автокатализаторе.

Это дало технические степени извлечения на основе шлака 98,1% Pt, 94,4% Pd и 97,5% Rh.

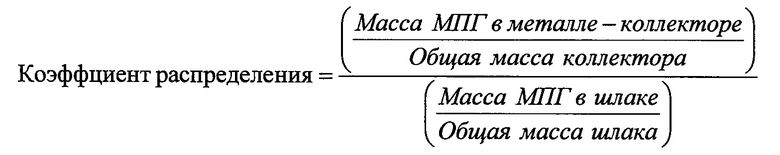

Коэффициент разделения/распределения для разновидностей металлов платиновой группы рассчитывался следующим образом:

Таким образом, для данной плавки этот коэффициент для смеси металлов платиновой группы равняется 893, а коэффициенты для Pt=985, Pd=802 и Rh=804. Этот катализаторный материал поступил из США; однако для отечественных английских катализаторов, не раскрывая идентификацию фаз и/или состав, типично наблюдаемые коэффициенты распределения были следующими:

Из этого ясно следует, что относительные массы фаз и исходные/целевые концентрации металлов платиновой группы в получаемых фазах являются очень важными соображениями при разработке процесса.

Пример 2

Способ согласно примеру 1 осуществляли для извлечения золота и серебра в дополнение к металлам платиновой группы. Результаты сведены в нижеприведенных таблицах. Все единицы скорости подачи платиновых металлов (ПМ) указаны в таблице в граммах/ч; все другие потоки - в кг/ч.

Состав сырья

Извлеченные составы

Степени извлечения

Следующая таблица резюмирует уникальные преимущества предлагаемой заявителем усиленной плазмой технологии плавки (плазменного извлечения) по сравнению с другими типовыми конкурирующими методами:

Одно особое преимущество настоящего изобретения заключается в очень хороших степенях извлечения родия (Rh), которые обычно очень низки, в частности, при выделении с применением обычных методов разделения в печах с погруженной дугой.

Далее будут оценены выбросы на основе наилучших стандартов для малых тепловых электростанций и директивы по сжиганию отходов (Waste Incineration Directive, WID). Что касается выбросов CO (г), они были стабильными и демонстрировали соблюдение на протяжении всей плавки на уровне 13,41 мг/м3. Для NOx(г) наблюдалось почти полное соблюдение при переработке материала, и выбросы оставались стабильными на протяжении всей плавки. Аналогично, выбросы SO2(г) удерживались на низком уровне, и работа устройства подачи извести была устойчивой. Наблюдали, что уровни SO2(г) показали превышение 1,72% над требованиями Агентства. Это проиллюстрировано на фигурах 3a и 3b.

Металлографический анализ

Структуру богатой металлами платиновой группы в твердом растворе композиции, полученной в вышеприведенном примере 1, анализировали металлографически следующим образом.

Диск из металла-коллектора диаметром 31 мм и толщиной 9 мм в центре, который был отлит с резким охлаждением на охлаждаемом водой стальном разливочном столе, разрезали по диаметру, установили на проводящий бакелит, отшлифовали и отполировали до алмазной отделки 1 мкм, затем протравили в 2%-ном растворе азотной кислоты в метаноле (ниталь), чтобы проявить микроструктуру.

Образец исследовали оптически, используя микроскоп Polyvar Met с цифровой камерой Polaroid™ DMC2. Микрофотографии снимали при увеличении 100x и 500x. Затем образец исследовали на СЭМ JEOL 840A с сопряженной системой энергодисперсионного рентгеновского анализа (EDS) PGT Imix. Для большей части анализов использовали ускоряющее напряжение 15 кВ, но карты распределения элементов снимали с использованием ускоряющего напряжения 25 кВ, чтобы можно было использовать излучение платины L. Это исключало использование платины M, которая перекрывается с излучением фосфора K, однако, карты распределения, основанные на фосфоре K, содержат вклад от платины L.

Фиг. 4a показывает центральную область, типичную для общей микроструктуры образца. Микроструктура содержит чешуйки графита (черные), которые выглядят имеющими форму спели, типичную для заэвтектических чугунов, вокруг которых образовалась дендритная фаза (темно-серая) и междендритная фаза (светло-серая).

При большем увеличении, фиг. 4b, чешуйка графита полностью окружена темно-серой травильной фазой, которая содержит несколько внутренних прожилок, возможно из-за перекристаллизации с образованием ячеистой структуры, смотри фиг. 11. На первый взгляд эта фаза была отнесена к неразличимому перлиту, но на самом деле это твердый раствор железа, вероятно аустенит, но возможно и феррит. Междендритная фаза проявляет типичную структуру ледебуритной эвтектики, характерную для отлитого с резким охлаждением белого чугуна. Позднейший анализ выявил, что эта светло-серая фаза была эвтектикой железа-углерода-фосфида железа, стедита.

Область основания, фиг. 4c, которая, как следует ожидать, имела более высокую скорость охлаждения, обнаруживает слегка более тонкую структуру графита и ненамного меньшую междендритную эвтектику. Микроструктура в свободной угловой зоне, фиг. 4d, похожа на микроструктуру с фиг. 4a. В целом, больших изменений в микроструктуре по всему образцу нет.

Это необычная микроструктура, так как она, по-видимому, содержит первичный графит, а не цементит, хотя она была отлита с резким охлаждением. Вероятная последовательность затвердевания следующая: 1) графит, 2) твердый раствор железа, 3) эвтектика.

Чугуны может быть сложно приготовить, и имеются доказательства исчезновения графита с поверхности, причем получающиеся в результате дыры заполнены осколками от полировки. Однако, несмотря на эти артефакты, микроснимки являются показательными в отношении микроструктуры.

Фиг. 5 показывает типичную микроструктуру эвтектики стедита и соответствующий EDS-анализ. Последний показывает, что она содержит в основном железо и фосфор с малыми количествами других элементов в растворе.

Фиг. 6 содержит два графика. Последний является растянутым вариантом первого. Эта фигура показывает результаты химического анализа соседнего богатого железом твердого раствора. Эта фаза содержит высокую концентрацию кремния, являющегося стабилизатором феррита, а также промотором образования графита. Платиновые металлы растворены в этой фазе с более высокой концентрацией, чем в стедите. Несмотря на высокое содержание в ней кремния, следует ожидать, что эта фаза представляет собой аустенит. Это связано с тем, что там присутствует углерод, который при равном весе действует как более мощный стабилизатор аустенита, чем кремний, который действует как стабилизатор феррита. Платиновые металлы также являются стабилизаторами аустенита, и в этой фазе имеет место отсутствие каких-либо трансформационных структур, как можно было бы ожидать из-за быстрой скорости охлаждения (углерод должен был бы отторгаться из аустенита с образованием мартенсита, бейнита или перлита). Маловероятно, чтобы феррит находился в прямом контакте с графитом без присутствия поблизости некоторого цементита, следовательно, наиболее правдоподобное объяснение этой фазы состоит в том, что это - остаточный аустенит, сохранившийся благодаря высокому содержанию углерода. Внутреннее жилкование этой фазы, как видно на фиг. 4b, также свидетельствует о том, что эта фаза является твердым раствором, вероятно в метастабильном состоянии.

Фиг. 7 показывает карту распределения элементов для области предполагаемой аустенитно-стедитной эвтектики, показанной на микроснимке внизу справа. Соединениями в каждой рамке, слева направо в нисходящих рядах, являются: Fe, Si, P, Pd, Pt, Rh, Cr, Ni, V и C. Основные выводы, которые можно сделать из этих фигур, - это та фаза, в которой преимущественно сконцентрирован каждый элемент.

Можно четко видеть, что кремний сконцентрирован в твердом растворе железа с фосфором, хром, ванадий и углерод сконцентрированы в стедите. Палладий, который является, по-видимому, наиболее распространенным из платиновых металлов, четко сконцентрирован в богатой железом фазе вместе с платиной и, значит, вероятно, родием.

Фиг. 8 показывает два вида распределения междендритной эвтектики и зон, где графит частично исчез. Низкое атомное число углерода приводит к тому, что оставшийся графит выглядит темным, хотя некоторые из пустот были заполнены обломками полировки.

Фиг. 9 показывает зону, которая вероятно содержит ледебуритную эвтектику аустенит-цементит с пластинками цементита в трех ортогональных ориентациях.

Фиг. 10 показывает типичную структуру графита, подтверждающую, что темная фаза является графитом, а фиг. 11 более подробно показывает жилкование в предполагаемой аустенитной фазе.

Бинарные системы между железом и элементами в твердом растворе, такими как кремний, обычно имеют широкий диапазон затвердевания при обычных условиях литья и проявляют тенденцию обнаруживать заметные эффекты ликвации. Это могло произойти в очень малом масштабе из-за испытываемого этим образцом быстрого охлаждения.

Измерения твердости этого же отлитого с резким охлаждением образца дали 253, 258, 258 и 275 единиц HV30. Эти значения являются теми, которых можно было ожидать от серого чугуна, содержащего аустенитную структуру, упрочненную твердой эвтектикой стедита, а также являются типичными для высококремнистого чугуна.

Это - необычный сплав тем, что он представляет собой нетипичную композицию, которая была отлита с резким охлаждением, и хотя литейный чугун является повсеместным материалом, неравновесные структуры тонких профилей не были исследованы в должной мере, так как они не представляли коммерческого интереса. Наиболее вероятное объяснение микроструктуры этого образца состоит в том, что высокая скорость охлаждения заставила его затвердевать, как если бы он был заэвтектическим сплавом, образующим первичную графитную спель, затем дендриты пересыщенного аустенита, возможно как ледебуритная эвтектика, с конечной богатой фосфором жидкостью в междендритных пространствах, образующей эвтектику железо-фосфид железа, стедит.

Металлы платиновой группы представляются сконцентрированными в богатой железом фазе в твердом растворе, вместе с кремнием.

Способ извлечения по настоящему изобретению может быть оптимизирован для конкретного потока содержащих драгоценные металлы отходов, и при этом он дает точное управление материальными запасами и очень высокие технические степени извлечения. Решение обладает исключительной эффективностью и является очень конкурентоспособным с коммерческой точки зрения и гибким в отношении характеристик потоков отходов. Все это обеспечивается с минимальными воздействиями на окружающую среду, такими как выбросы в атмосферу и вторичные отходы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМЕННЫЙ СПОСОБ И АППАРАТ ДЛЯ ИЗВЛЕЧЕНИЯ ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2009 |

|

RU2515843C2 |

| ВОССТАНОВЛЕНИЕ ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2677904C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПЛАТИНОВЫХ МЕТАЛЛОВ ИЗ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ НА НОСИТЕЛЯХ ИЗ ОКСИДА АЛЮМИНИЯ | 2013 |

|

RU2564187C2 |

| УЛУЧШЕННЫЙ ПРОЦЕСС ПЛАВКИ МЕДИ | 2020 |

|

RU2835731C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕНИЯ И ПЛАТИНОВЫХ МЕТАЛЛОВ ИЗ ОТРАБОТАННЫХ КАТАЛИЗАТОРОВ НА НОСИТЕЛЯХ ИЗ ОКСИДА АЛЮМИНИЯ | 2013 |

|

RU2525022C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПЛАТИНЫ ИЗ ОТХОДОВ ЭЛЕКТРОННОГО ЛОМА | 2011 |

|

RU2458998C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ОТХОДОВ ЭЛЕКТРОННОГО ЛОМА | 2010 |

|

RU2432408C1 |

| СПОСОБ ПОДБОРА СОСТАВА ШЛАКА ДЛЯ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ ИЗ ОТРАБОТАННОГО КАТАЛИЗАТОРА С ПОМОЩЬЮ ЖЕЛЕЗА В КАЧЕСТВЕ КОЛЛЕКТОРА | 2021 |

|

RU2770393C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПАЛЛАДИЯ ИЗ ОТХОДОВ ЭЛЕКТРОННОГО СЫРЬЯ | 2009 |

|

RU2398900C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО МЕТАЛЛИЧЕСКИЕ КОМПОНЕНТЫ | 2004 |

|

RU2248406C1 |

Изобретение относится к извлечению драгоценных металлов из сырьевого материала, содержащего драгоценные металлы. Способ включает нагревание сырьевого материала в плазменной печи с образованием верхнего слоя шлака и нижнего слоя расплавленного металла, удаление слоя шлака, удаление слоя расплавленного металла, затвердевание удаленного слоя расплавленного металла, фрагментирование затвердевшего слоя металла с образованием фрагментов и извлечение богатой драгоценными металлами композиции из этих фрагментов. Сырьевой материал включает в себя содержащий драгоценные металлы материал и металл-коллектор, причем упомянутый металл-коллектор является металлом или сплавом, который способен образовать твердый раствор, сплав или интерметаллическое соединение с одним или более драгоценными металлами. Удаленный слой расплавленного металла разливают на разливочный стол для его затвердевания. Обеспечивается повышение извлечения драгоценных металлов. 2 н. и 15 з.п. ф-лы, 8 табл., 11 ил.

1. Способ непрерывного получения богатой драгоценными металлами композиции из сырьевого материала, включающий в себя этапы:

(i) нагревание сырьевого материала в плазменной печи с образованием верхнего слоя шлака и нижнего слоя расплавленного металла,

(ii) удаление слоя шлака,

(iii) удаление слоя расплавленного металла,

(iv) затвердевание удаленного слоя расплавленного металла,

(v) фрагментирование затвердевшего слоя металла с образованием фрагментов и

(vi) извлечение богатой драгоценными металлами композиции из этих фрагментов,

при этом сырьевой материал включает в себя содержащий драгоценные металлы материал и металл-коллектор, причем упомянутый металл-коллектор является металлом или сплавом, который способен образовать твердый раствор, сплав или интерметаллическое соединение с одним или более драгоценными металлами,

при этом удаленный слой расплавленного металла разливают на разливочный стол для его затвердевания с образованием листа.

2. Способ по п.1, в котором содержащий драгоценные металлы материал содержит один или более материалов, состоящих из автокатализатора, химического катализатора, нефтехимического катализатора, фармацевтического катализатора, отходов электрического и электронного оборудования, отходов теплобарьерных покрытий, отходов литейного производства, отходов гальванической обработки и/или чистовой обработки металлов, ювелирных отходов и/или отходов производства ювелирных изделий и стоматологических и/или медицинских отходов.

3. Способ по п.1, в котором сырьевой материал дополнительно содержит по меньшей мере один флюс, выбранный из триоксида бора, оксида кальция, карбоната кальция, оксида натрия, оксида калия, диоксида кремния, оксида алюминия и оксида магния, включая смеси двух или более из них.

4. Способ по п.1, в котором металл-коллектор содержит железо и/или медь.

5. Способ по п.1, в котором на этапе (i) коэффициент разделения/распределения, определяемый делением концентрации драгоценных металлов в слое расплавленного металла на концентрацию драгоценных металлов в слое шлака, составляет 500 или более.

6. Способ по п.5, в котором на этапе (i) коэффициент разделения/распределения, определяемый делением концентрации драгоценных металлов в слое расплавленного металла на концентрацию драгоценных металлов в слое шлака, составляет 1000 или более.

7. Способ по п.1, в котором печь содержит одно или более плазменное устройство, причем упомянутое устройство является плазменной горелкой или электродом, который обеспечивает достижение температуры от 1200°C до 1600°C в печи, причем устройство является прецессируемым над содержимым печи.

8. Способ по п.1, в котором затвердевание удаленного слоя расплавленного металла осуществляют при начальной скорости охлаждения по меньшей мере 200°C/с.

9. Способ по п.1, в котором фрагменты, полученные на этапе (v), имеют средний размер частиц от 10 см до 100 микрон.

10. Способ по п.1, в котором этап (vi) проводят путем разделения вихревыми токами или магнитной сепарацией.

11. Способ по п.1, в котором, по меньшей мере, часть богатой драгоценными металлами композиции повторно вводят в процесс в качестве металла-коллектора.

12. Способ по п.1, в котором драгоценный металл содержит один или более металлов платиновой группы.

13. Способ по п.1, который дополнительно содержит этап (vii) рафинирования богатой драгоценными металлами композиции для получения одного или более драгоценных металлов.

14. Аппарат для непрерывного получения богатой драгоценными металлами композиции из сырьевого материала способом по любому из пп.1-13, содержащий:

(1) плазменную печь для нагревания сырьевого материала,

(2) разливочный стол,

(3) устройство фрагментации для фрагментирования охлажденного слоя металла и

(4) блок разделения для извлечения богатого драгоценными металлами сплава из фрагментов,

причем плазменная печь имеет вход и по меньшей мере один выход, одно или более плазменное устройство для нагрева и выполнена с возможностью удаления шлака, при этом упомянутое плазменное устройство является плазменной горелкой и/или электродом, а разливочный стол выполнен с возможностью непрерывной разливки слоя расплавленного металла с образованием затвердевшего листа.

15. Аппарат по п.14, в котором печь выполнена непрерывно косвенно охлаждаемой водой и имеет огнеупорную футеровку горячей стороны.

16. Аппарат по п.14, в котором плазменное устройство выполнено с возможностью использования газа, содержащего инертный газ, для создания плазменной дуги, регулируемо фокусируемой по поверхности содержимого печи.

17. Аппарат по п.14, в котором блок разделения является магнитным сепаратором или блоком разделения вихревыми токами.

| US 4685963 A1, 11.08.1987 | |||

| СПОСОБ ДИАГНОСТИКИ КРИПТОКОКЦЕМИИ | 1995 |

|

RU2090616C1 |

| WO 2001011094 A1, 15.02.2001 | |||

| WO 1982000303 A1, 04.02.1982 | |||

| СПОСОБ РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО МЕТАЛЛИЧЕСКИЕ КОМПОНЕНТЫ | 2004 |

|

RU2248406C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО МЕТАЛЛИЧЕСКИЕ КОМПОНЕНТЫ | 2001 |

|

RU2201978C2 |

Авторы

Даты

2017-12-21—Публикация

2014-01-22—Подача