Изобретение относится к ядерной физике, а именно к технологии обработки жидких радиоактивных отходов, и может быть использовано для иммобилизации радиоактивных отходов, образующихся после переработки отработавшего ядерного топлива.

Известен способ плазменного пиролиза жидких отходов [RU 2093754 С1, МПК6 F23G 5/00 (2006.01), опубл. 20.10.1997], заключающийся в том, что жидкие отходы вводят в плазмореакционную зону при помощи эжектора, в котором в качестве рабочей жидкости используют растворитель на основе предельных углеводородов. Процесс плазменного пиролиза ведут с помощью парового плазмотрона при давлении в реакционной зоне плазмореактора ниже атмосферного, которое обеспечивают при помощи водокольцевого вакуумного насоса. Закалку получаемых реагентов и их очистку проводят путем пропускания поочередно через центробежно-барботажные слои слабого раствора кислоты и концентрированного раствора едкой щелочи, постоянство концентрации которых поддерживают при помощи автономных рециркуляционных контуров. Нейтрализацию остаточных следов токсичных веществ проводят непосредственно во вращающемся слое дистиллированной воды водокольцевого вакуумного насоса с предварительной конденсацией части паров на его входном и осушением на его выходном каналах.

Недостатки этого способа:

- необходимость поддержания постоянного давления в плазмореакторе ниже атмосферного (на уровне 200-300 мм рт. ст.) приводит к увеличению времени ведения процесса из-за необходимости откачки воздуха после перегрузки;

- использование эжектора для ввода жидких отходов в плазмореакционную зону накладывает ограничения на их состав вследствие возможного засорения сопла и уменьшения его пропускной способности.

Известен способ отверждения жидких радиоактивных отходов [RU 2291504 С2, МПК G21F 9/16, G21F 9/04, G21F 9/20 (2006.01), опубл. 10.01.2007], при котором предварительно жидкие радиоактивные отходы в непрерывном потоке упаривают при температуре 110-160°C до превращения в пар 30-80 отн. % содержащейся в них воды. Полученную парожидкостную смесь под давлением собственного пара подвергают распылению в разогретой до температуры 600-800°C камере. Образовавшиеся твердые частицы кальцината отделяют от парогазовой фазы седиментацией при температуре не ниже 300°C и фильтрацией при температуре 110-300°C. Кальцинат остекловывают совместно с флюсующими добавками. Расплав сливают в емкость и отжигают затвердевший блок.

Недостатком известного способа является необходимость выделения в отдельную стадию процесс упаривания жидких радиоактивных отходов при температуре 110-160°C, что существенно увеличивает время переработки жидких радиоактивных отходов.

Известен способ переработки жидких радиоактивных отходов [RU 2486615 С1, МПК G21F 9/04 (2006.01), опубл. 27.06.2013], выбранный в качестве прототипа. По указанному способу жидкие радиоактивные отходы предварительно смешивают со стеклообразующими добавками и подают вместе с плазмообразующим газом в зону смешения плазменной камеры. Генерируют поток плазмы в вертикально расположенной охлаждаемой плазменной камере с помощью микроволновых генераторов плазмы. Разлагают отходы на составляющие в плазменной камере. В качестве плазмообразующего газа используют водяной пар с начальной температурой 500-600°C. Температуру в верхней части плазменной камеры поддерживают на уровне 4000-6000°C, а температуру в объеме плазменной камеры поддерживают на уровне 1200-2000°C. Формирование расплава проводят за счет прямого индукционного нагрева, при этом нижняя часть плазменной камеры погружена в расплав. Электропроводность расплава поддерживают в интервале 1-100 См/м. Отвод газообразных продуктов разложения осуществляют после барботирования их через расплав. Конечный продукт в виде расплава выгружают из зоны плавления в обогреваемый коллектор накопитель.

Этот способ имеет следующие недостатки:

- предварительное смешивание жидких радиоактивных отходов со стеклообразующими добавками приводит к существенному увеличению образующихся вторичных радиоактивных отходов;

- использование перегретого водяного пара в качестве плазмообразующего газа требует дополнительных энергозатрат на его получение;

- высокие удельные энергозатраты (4-10 кВт⋅ч/кг стекла) из-за необходимости поддержания расплава в жидком состоянии за счет прямого индукционного нагрева.

Техническим результатом изобретения является уменьшение объема радиоактивных отходов и снижение удельных энергозатрат.

Предложенный способ переработки жидких радиоактивных отходов, так же, как в прототипе, включает подачу жидких радиоактивных отходов вместе с плазмообразующим газом в зону смешения плазмохимического реактора, генерирование потока плазмы в вертикально расположенном плазмохимическом реакторе, где разлагают отходы на продукты в газовой и конденсированной фазах, отвод газообразных продуктов разложения, конечный продукт извлекают.

Согласно изобретению жидкие радиоактивные отходы смешивают с хлоридом натрия, диспергируют внутрь плазмохимического реактора путем подачи их на форсунки, расположенные в верхней части плазмохимического реактора, и одновременно с водоохлаждаемого медного электрода генерируют моноэлектродный высокочастотный факельный разряд, направленный вертикально вниз в плазмохимический реактор. При этом в качестве плазмообразующего газа используют атмосферный воздух. Обрабатывают смесь жидких радиоактивных отходов с хлоридом натрия в воздушно-плазменном потоке при массовом отношении смесь - воздух, равном 1:3, причем температуру в объеме плазмохимического реактора поддерживают не менее 800°C. Затем образующиеся продукты плазмохимической переработки в газовой фазе отводят и очищают в блоке очистки отходящих газов, а продукты плазмохимической переработки в конденсированной фазе в виде расплава хлорида натрия, включающего оксидные соединения металлов, осаждают с последующим извлечением из плазмохимического реактора.

Подача смеси жидких радиоактивных отходов и хлорида натрия в плазмохимический реактор через форсунки обеспечивает увеличение площади контакта образующихся капель с воздушно-плазменным потоком и приводит к мгновенному разложению и дегидрированию отходов. Образующиеся в процессе обработки продукты плазмохимической обработки в газовой фазе очищают в блоке очистки отходящих газов, тем самым предотвращают образование радиоактивных аэрозолей. Образующиеся продукты плазмохимической обработки в конденсированной фазе осаждают в виде расплава хлорида натрия, включающего оксидные соединения металлов, что приводит к уменьшению объема радиоактивных отходов.

Выбор температуры не менее 800°C обусловлен условиями образования расплава хлорида натрия в жидкой фазе (его температурой плавления) в объеме плазмохимического реактора. При более низких температурах хлорид натрия переходит в твердую фазу.

По сравнению с прототипом сокращены удельные энергозатраты на иммобилизацию жидких радиоактивных отходов и снижены объемы радиоактивных отходов.

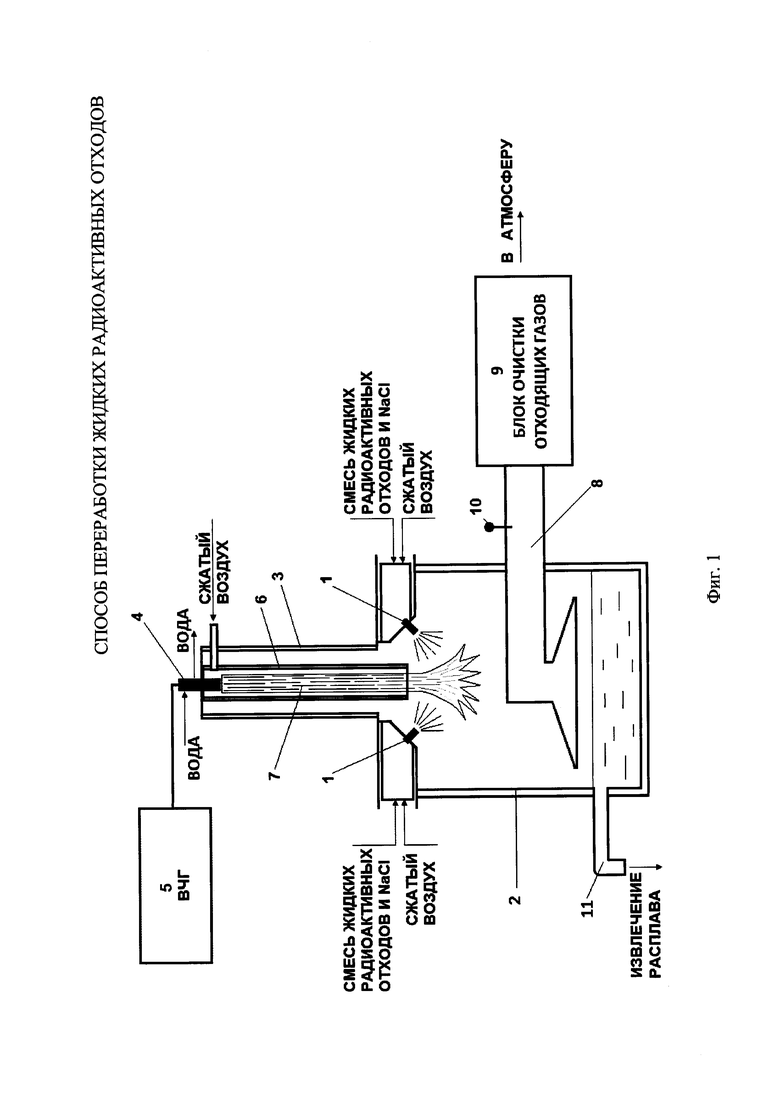

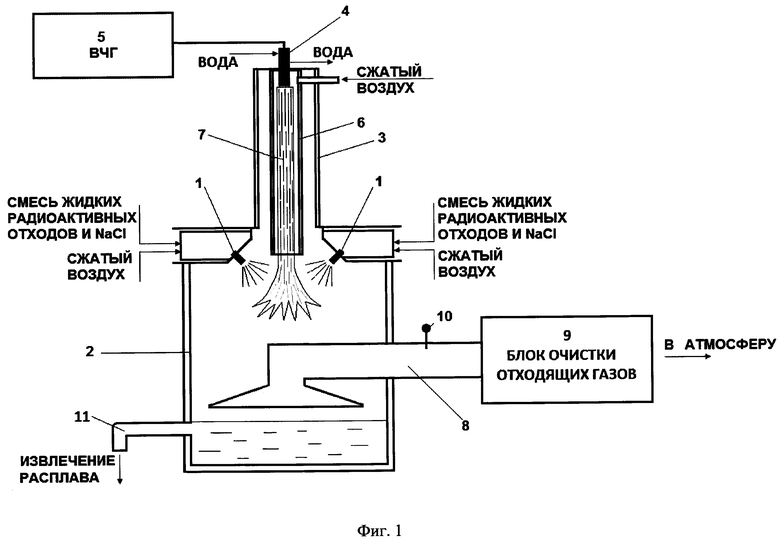

На фиг. 1 представлена принципиальная схема переработки жидких радиоактивных отходов в воздушно-плазменном потоке.

Для осуществления способа переработки жидких радиоактивных отходов использовали плазменный модуль, который содержит форсунки 1, расположенные в верхней части плазмохимического реактора 2. Над реактором размещен высокочастотный факельный плазмотрон 3, в верхней части которого расположен медный водоохлаждаемый электрод 4. Водоохлаждаемый электрод 4 соединен с высокочастотным генератором 5 и служит для возбуждения в разрядной камере 6 из кварцевого стекла моноэлектродного высокочастотного факельного разряда 7 в высокочастотном факельном плазмотроне 3 и генерирования воздушно-плазменного потока 6, направленного вертикально вниз в плазмохимический реактор 2. В качестве плазмообразующего газа использован атмосферный воздух. В центральной части плазмохимического реактора 2 расположен патрубок 8 для отвода образующихся продуктов плазмохимической переработки в газовой фазе в блок очистки отходящих газов 9. В патрубке 8 установлена термопара 10. В нижней части плазмохимического реактора 2 расположен патрубок 11 для отвода образующихся продуктов плазмохимической переработки в конденсированной фазе.

Использовали следующий модельный состав жидких радиоактивных отходов: HNO3 - 18%, H2O - 81,43%, Fe - 0,07%, Mo - 0,1%, Nd - 0,11%, Y - 0,06%, Zr - 0,058%, Na - 0,04%, Ce - 0,039%, Cs - 0,036%, Co - 0,031%, Sr - 0,026%, который имитировал отходы переработки отработавшего ядерного топлива и близок к ним по физико-химическим свойствам. Предварительно подготовленную смесь модельных жидких радиоактивных отходов и хлорида натрия при массовом отношении смесь - хлорид натрия, равном 1:100, подавали на форсунки 1 с расходом 0,8 кг/мин, а также подавали на форсунки 1 сжатый воздух с расходом 0,1 кг/мин, после которых диспергированная смесь поступала в плазмохимический реактор 2.

С медного электрода 4, соединенного с высокочастотным генератором 5 (рабочая частота 13,56 МГц, колебательная мощность до 60 кВт), возбуждали в разрядной камере 6 из кварцевого стекла моноэлектродный высокочастотный факельный разряд 7. Плазмообразующим газом являлся атмосферный воздух, подаваемый тангенциально в верхнюю часть высокочастотного факельного плазмотрона 3 с расходом 2,3 кг/мин, что обеспечивало массовое соотношение смесь - воздух, равное 1:3 для установления температуры в процессе переработки в реакторе не менее 800 C. Контролировали температуру в реакторе 2 термопарой 10, установленной в патрубке 8 для отвода образующихся продуктов плазмохимической переработки в газовой фазе.

Диспергированная смесь жидких радиоактивных отходов и хлорида натрия поступала в плазмохимический реактор 2, подвергалась плазмохимической переработке в воздушно-плазменном потоке.

Продукты плазмохимической переработки в газовой фазе через патрубок 8 поступали в блок очистки отходящих газов 9 и далее направлялись в атмосферу. Продукты плазмохимической переработки в конденсированной фазе осаждались в нижней части плазмохимического реактора 2 в виде расплава хлорида натрия, включающего оксидные соединения металлов, с последующим извлечением через патрубок 11.

Экспериментально установлено, что объем продуктов плазмохимической переработки в конденсированной фазе в виде расплава хлорида натрия, включающего оксидные соединения металлов, уменьшился с 105 л до 2,1 л за 1 час переработки (≈50 раз), что существенно сократило объем жидких радиоактивных отходов. Удельные энергозатраты на процесс составили до 1,5 кВт⋅ч на 1 кг расплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ НЕФТЯНЫХ ШЛАМОВ И ПЛАЗМОКАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2218378C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЛУЧЕННОГО РЕАКТОРНОГО ГРАФИТА | 2015 |

|

RU2580818C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486615C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2014 |

|

RU2562252C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И/ИЛИ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2503709C1 |

| СПОСОБ ПЛАЗМЕННО-КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2012 |

|

RU2504443C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА УРАНА ИЗ РАСТВОРА УРАНИЛНИТРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2601765C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАСТВОРА УРАНИЛНИТРАТА НА ОКСИД УРАНА И РАСТВОР АЗОТНОЙ КИСЛОТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2599670C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ ТИТАНА | 2015 |

|

RU2593061C1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ ПРОЦЕССОВ ВО ВЗВЕШЕННОМ СЛОЕ | 1969 |

|

SU252300A1 |

Изобретение относится к ядерной физике, а именно к технологии переработки жидких радиоактивных отходов. Способ переработки жидких радиоактивных отходов включает подачу смеси жидких радиоактивных отходов и хлорида натрия в зону смешения плазмохимического реактора. Смесь жидких радиоактивных отходов диспергируют внутрь плазмохимического реактора путем подачи их на форсунки, расположенные в верхней части плазмохимического реактора, и одновременно с водоохлаждаемого медного электрода генерируют моноэлектродный высокочастотный факельный разряд, направленный вертикально вниз в плазмохимический реактор. При этом в качестве плазмообразующего газа используют атмосферный воздух. Обрабатывают смесь жидких радиоактивных отходов с хлоридом натрия в воздушно-плазменном потоке при массовом отношении смесь - воздух, равном 1:3, причем температуру в объеме плазмохимического реактора поддерживают не менее 800°C. Затем образующиеся продукты плазмохимической переработки в газовой фазе отводят и очищают в блоке очистки отходящих газов, а продукты плазмохимической переработки в конденсированной фазе в виде расплава хлорида натрия, включающего оксидные соединения металлов, осаждают с последующим извлечением из плазмохимического реактора. Изобретение позволяет уменьшить объем образующихся радиоактивных отходов. 1 ил.

Способ переработки жидких радиоактивных отходов, включающий подачу жидких радиоактивных отходов вместе с плазмообразующим газом в зону смешения плазмохимического реактора, генерирование потока плазмы в вертикально расположенном плазмохимическом реакторе, где разлагают отходы на продукты в газовой и конденсированной фазах, осуществляют отвод газообразных продуктов разложения, конечный продукт извлекают, отличающийся тем, что жидкие радиоактивные отходы смешивают с хлоридом натрия, диспергируют внутрь плазмохимического реактора путем подачи их на форсунки, расположенные в верхней части плазмохимического реактора, и одновременно с водоохлаждаемого медного электрода генерируют моноэлектродный высокочастотный факельный разряд, направленный вертикально вниз в плазмохимический реактор, при этом в качестве плазмообразующего газа используют атмосферный воздух, обрабатывают смесь жидких радиоактивных отходов с хлоридом натрия в воздушно-плазменном потоке при массовом отношении смесь - воздух, равном 1:3, причем температуру в объеме плазмохимического реактора поддерживают не менее 800°C, затем образующиеся продукты плазмохимической переработки в газовой фазе отводят и очищают в блоке очистки отходящих газов, а продукты плазмохимической переработки в конденсированной фазе в виде расплава хлорида натрия, включающего оксидные соединения металлов, осаждают с последующим извлечением из плазмохимического реактора.

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486615C1 |

| RU 2013127063 A, 20.12.2014 | |||

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2004 |

|

RU2279726C2 |

| KR 1020070046579 A, 03.05.2007 | |||

| Устройство для контроля потери импульса | 1979 |

|

SU864535A1 |

Авторы

Даты

2017-12-22—Публикация

2016-12-19—Подача