Изобретение относится к области цветной металлургии и может быть использовано для производства ультрадисперсных металлических порошков. Ультрадисперсные металлические порошки используют в производстве микроэлектронных компонентов, в медицине, автомобильной и авиационной промышленностях, ракетостроении и в других отраслях индустрии.

Непрерывное повышение эксплуатационных характеристик современных изделий требует повышения качества порошков, используемых при изготовлении, с одновременным снижением стоимости их изготовления. Решить проблему получения металлических порошков различной номенклатуры с требуемыми свойствами можно с использованием высококонцентрированного источника теплоты, в частности плазменной струи. Отличительной технологической особенностью применения плазменной струи является более высокая концентрация энергии источника нагрева и ее силовое воздействие на зоны нагрева. При этом влияние характеристик плазмы на свойства распыляемых материалов является очевидным. Плазменные технологии позволяют производить металлические порошки заданного гранулометрического и химического состава, в том числе порошки из тугоплавких материалов.

Плазменные процессы получения титана основываются на диссоциативном разложении тетрахлорида титана до атомов и радикалов с последующей закалкой продуктов разложения их быстрым охлаждением. При температуре 4500°С и выше более 99% титана и хлора находятся в атомарном состоянии. Быстрое охлаждение (закалка) до комнатной температуры может подавить обратные реакции окисления титана хлором. Наиболее перспективно получать порошок металлического титана в высокотемпературной смеси водорода и TiCl4.

В природном минеральном сырье титан представлен минералами на оксидной и силикатной основе. Из оксидов основными промышленными минералами являются рутил (TiO2) с содержанием TiO2 до 98 масс. % и примесями Fe, Mn, Cr, Nb, V, ильменит (FeTiO3) с содержанием TiO2 от 40 до 56 масс. % и титано-магнетит (ряд Fe3O4-Fe2TiO4) с содержанием TiO2 от 0 до 30 масс. %. Наиболее распространенный способ переработки титановых концентратов - хлорирование, как правило, рутила с получением тетрахлорида титана. Тетрахлорид титана - наиболее доступное и дешевое сырье для плазмохимического способа получения ультрадисперсных порошков титана.

Магнийтермический способ восстановления хлорида титана описан в патентах /Kasparov S.F., Klevtsov A.G., Cheprasov A.I., Moxson V.S., Duz V.a. Полунепрерывный магнийтермический способ получения чистого титана. Патент США №8007562. 30.04.2011, Withers J.С., Loutfy R. Непрерывный металлотермический способ восстановления TiCl4. 29.03.2011/. Процесс получения титановой губки происходит при температурах 850°С-900°С. Наиболее чистая титановая губка получена при охлаждении до температур ниже 600°С.

Известен патент /Van Vuuren, David Steyn, Oosthuizen Salomon Johannes. Способ получения титанового порошка. Патент США №8790441. 29.07.2014/, авторы которого предлагают получать титановый порошок в расплавленной солевой среде хлорида титана и металлического титана.

При получении оксида металлов в плазменной установке авторы патента /Бонлос М.И., Юревич Е.В., Нессим К.А. Плазменный синтез нанопорошка оксида металла и устройство для его осуществления. Патент РФ №2351535. 20.01.2006/ предлагают воздействовать плазмой на пары тетрахлорида титана в диапазоне температур 1500-3000°С. Для конденсации паров TiO2 их охлаждают при скорости снижения температуры 106°С/с в зоне быстрого охлаждения.

В компании «Idaho Titanium Technologies Inc.» /Cordes R.A. Titanum Metal Powder Production by The Plasma Quench Process. - Final Report, 2000, Idaho Titanium Technologies, Inc., Idaho Falls, ID/ был разработан и доведен до пилотного масштаба (20 кг/час) полный технологический цикл синтеза титанового порошка от TiCl4 до товарного порошка титана. Использовали два масштаба мощности струйного дугового разряда: 125-400 кВт и 700-1000 кВт.

Исследованию влияния различных параметров на образование конденсированной фазы в плазмохимическом процессе описаны в работе /Seung-Min Oh, Dong-Wha Park. Получение ультрадисперсного порошка оксида титана в плазменной горелке постоянного тока. Department of Chemical Engineering, Inha University, South Korea. 20.03.2001/. Авторы определили условия формирования полидисперсного порошка оксида титана из тетрахлорида титана в плазменной установке и возможность управления кристаллической структурой и размерами образующихся частиц сконденсированного порошка.

Известен плазмохимический способ получения соединений титана /Григорьев И.Г., Ермаков А.Н., Лужкова И.В., Малашин С.И., Добринский Э.К., Зайнулин Ю.Г. Композиционный нанопорошок и способ его получения. Заявка РФ №2011153457. 10.07.2013/. Способ получения нанопорошка включает подачу прекурсора, содержащего никелид титана, в камеру испарителя-реактора, обработку в потоке азотной плазмы, последующее охлаждение в потоке азота и улавливание целевого продукта на поверхности фильтра. Прекурсор дополнительно содержит карбид титана, а обработку ведут при скорости потока плазмы 60-100 м/с и при скорости подачи прекурсора 100-140 г/ч.

Способ получения металлических порошков в плазменной горелке описан в патенте /Shekhter L.N., Miller S.A., Haywiser L.F., Wu R.R. Способ получения металлических порошков с низким содержанием кислорода, порошки, полученные таким образом, и их применение. Патент США №8226741. 24.07.2012/. Суть предлагаемого способа заключается в воздействии на оксид металла высокой температурой, достаточной для термодинамической неустойчивости и диссоциации оксида металла. Дальнейшее охлаждение образовавшихся паров происходит при низком давлении, что обеспечивает фиксацию металла с минимальными примесями кислорода.

В работе /Alan Donaldson, Ronald A. Cordes. Получение ультрадисперсных порошков металла и керамики в плазме с быстрым охлаждением. JOM - The Journal of The Minerals, Metals, & Materials Society. April 2005, V 57, Issue 4, pp 58-63/ авторы показали возможность получения чистых порошков металлов и их соединений в плазменной установке. Например, при получении гидрида титана тетрахлорид титана подвергали диссоциации в водородной среде плазменной горелки при температуре 5000 К. За счет создания сверхзвуковой скорости потока охлаждающего газа достигается скорость охлаждения более 700 К/сек. Эти условия позволяют избежать обратных реакции диссоциированных соединений металла. Авторы сообщают о получении титана в непрерывном режиме работы плазматрона с производительностью 20 кг/час.

Получение ультрадисперсных порошков металлов и сплавов в плазменном реакторе описано в патенте /Brent A. Detering, Alan D. Donaldson, James R. Fincke, Peter C. Kong, Ray A. Berry. Реактор с быстрым охлаждением. Патент США №5935293. 10.08.1999/. Для получения металлического порошка используется высокая температура плазменной струи и быстрое охлаждение продуктов диссоциации.

Известен способ получения металлического титана /Boulos M.I., Guo J., Jurewicz J., Han Gang, Uesaka S., Takashima H. Способ получения металлического титана. Патент США №8092570. 10.01.2012/, в котором авторы предлагают восстанавливать тетрахлорид титана металлическим магнием в термической плазме, образованной высокочастотным генератором. Улавливание металлического титана происходит при температуре выше температуры кипения хлорида магния и ниже температуры кипения металлического титана, т.е. в интервале температур от 1412°С до 2000°С.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемым результатам (прототип) можно считать изобретение /Детеринг Б.А., Доналдсон Э.Д., Финки Д.Р., Конг Питер К. Реактор быстрого охлаждения для термической конверсии (варианты) и способ термической конверсии (варианты). Заявка РФ №971117179. 10.08.1999/, в котором получение титана из тетрахлорида титана включает в себя подачу тетрахлорида титана в горячую плазму для его разложения на титан и хлорид. Удерживают титан путем быстрого расширения образовавшихся газов и воздействия на них холодного газового потока. Способ отличается тем, что температура плазмы превышает 4000°С. Частицы образующегося порошка титана имеют сферическую форму.

Недостатком прототипа, как и перечисленных выше известных способов, является отсутствие возможности регулирования размерами частиц металлического порошка.

Основной технической задачей изобретения является получение ультрадисперсного металлического порошка с заданными размерами частиц.

Решение основной технической задачи достигается тем, что в заявленном способе получения ультрадисперсных порошков титана с размерами частиц 10-2000 мкм, включающем в себя подачу исходного материала - тетрахлорида титана, в камеру электродугового плазмотрона постоянного тока, взаимодействие с потоком водородной плазмы, охлаждение и конденсацию образовавшегося ультрадисперсного порошка титана в приемном бункере реактора, размеры частиц получаемых ультрадисперсных порошков титана регулируют изменением силы постоянного тока и расхода тетрахлорида титана. Силу постоянного тока изменяют в диапазоне 100-500 А, а расход тетрахлорида титана изменяют в диапазоне 1-5 г/с.

Основными факторами, влияющими на дисперсность получаемых продуктов, являются: скорость химической реакции, температура и скорость ее изменения, наличие в системе центров зародышеобразования, химическая порода кристаллизующегося вещества.

При температурах водородной термической плазмы, значительно превышающих температуру сублимации тетрахлорида титана, в результате диссоциации происходит быстрое увеличение концентрации атомов исходного вещества. Парциальное давление слаболетучего вещества превышает его равновесное давление, в результате чего начинается образование зародышей конденсированной фазы. Пересыщение пара снижается за счет образования или роста новых зародышей. При достаточно быстром охлаждении системы пересыщение увеличивается и, как следствие, происходит спонтанная объемная конденсация. Лимитирующей стадией процесса кристаллизации является диффузия вещества к центрам кристаллизации, поэтому рост кристаллов затруднен и наблюдается преимущественное образование центров кристаллизации без дальнейшего их роста. В значительном объеме парогазовой фазы одновременно протекают два процесса: образование новых центров кристаллизации и рост возникших прежде, обусловливающих полидисперсную структуру полученных продуктов. Распределение частиц по размерам отличается от нормального закона распределения ввиду различного характера их образования при малых и больших величинах пересыщения.

Повысить степень пересыщения и увеличить скорость кристаллизации можно путем понижения температуры. При выводе системы с большой концентрацией вещества из области высоких температур в зону закалки происходит резкое падение температуры и по отношению к новой температуре система становится сильно пересыщенной. Для достижения максимальной линейной скорости газа в плазменной горелке и максимального расширения объема выходящего из горелки газа используют конфузорно-диффузионные сопла. Как правило, в самом узком сечении сопла скорость потока превышает сверхзвуковую.

При больших скоростях закалки образуются мелкие частицы, а при малых - крупные. При увеличении силы тока, который генерирует плазменную дугу, увеличивается температура плазмы, что способствует увеличению концентрации титана в газовой фазе. При увеличении расхода тетрахлорида титана увеличивается скорость его диссоциации, и, наоборот, при уменьшении скорости подачи исходного тетрахлорида титана в плазменный реактор концентрация и парциальное давление паров титана в газовой фазе уменьшаются. Таким образом, варьируя одновременно силой тока и расходом хлорида титана, можно изменять концентрацию титана в газовой фазе и управлять скоростью образования центров кристаллизации при конденсации и, соответственно, влиять на размер образующихся конденсирующихся частиц титана.

Предлагаемый способ осуществлен следующим образом. Исходный тетрахлорид титана (ТУ 1715-455-05785388-99) подавали в плазменную горелку электродугового плазмотрона постоянного тока мощностью 100 кВт. Плазмообразующим газом служил водород (ГОСТ Р 51673-2000), который являлся восстановителем в плазмохимической реакции. Расход водорода составлял 3-5 нм3/ч. Температура термической плазмы в зоне диссоциации тетрахлорида титана составляла 4500-6000°C. Силу постоянного тока, генерирующего плазменную дугу, изменяли в диапазоне 100-500 А. Охлаждающий инертный газ подавали двумя форсунками, симметрично смонтированными в камере плазмотрона таким образом, что угол между их осями и осью плазмообразующей форсунки составлял 30°, а пересечение осей находилось в последней трети факела плазмотрона. В качестве охлаждающего инертного газа использовали аргон (ГОСТ 10157-79). Расход охлаждающего инертного газа (на каждой форсунке) - 5-7 нм3/ч. Сконденсированные в водоохлаждаемом бункере частицы ультрадисперсного титанового порошка имели размер 10-2000 мкм.

Ниже приведены примеры технического решения данного изобретения, которыми оно иллюстрируется, но не исчерпывается.

Пример 1. В способе получения ультрадисперсного порошка титана исходный тетрахлорид при его расходе 1 г/с подавали в плазменную горелку электродугового плазмотрона постоянного тока. Расход плазмообразующего газа водорода составлял 3 нм3/ч. Сила постоянного тока, генерирующего плазменную дугу, составляла 100 А. Дисперсный состав ультрадисперсного порошка титана, полученного при соотношении силы постоянного тока и расходе тетрахлорида титана, равном 100 А:1 г/с, анализировали с помощью лазерного анализатора частиц Микросайзер 201 (во всех примерах).

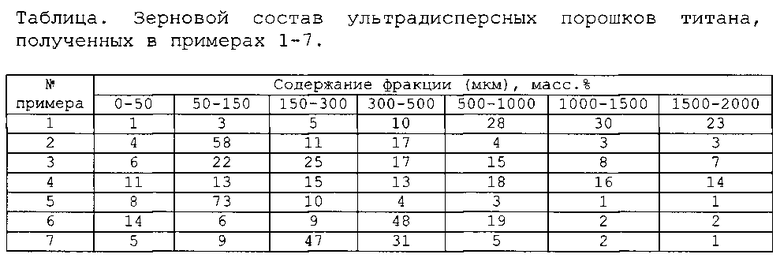

Фракционный состав ультрадисперсных порошков титана, полученных во всех примерах, приведен в таблице.

Пример 2. Способ получения ультрадисперсного порошка титана, как в примере 1, отличающийся тем, что соотношение силы постоянного тока и расхода тетрахлорида титана составляет 100 А:5 г/с.

Пример 3. Способ получения ультрадисперсного порошка титана, как в примере 1, отличающийся тем, что соотношение силы постоянного тока и расхода тетрахлорида титана составляет 500 А:1 г/с.

Пример 4. Способ получения ультрадисперсного порошка титана, как в примере 1, отличающийся тем, что соотношение силы постоянного тока и расхода тетрахлорида титана составляет 150 А:4 г/с.

Пример 5. Способ получения ультрадисперсного порошка титана, как в примере 1, отличающийся тем, что соотношение силы постоянного тока и расхода тетрахлорида титана составляет 500 А:5 г/с.

Пример 6. Способ получения ультрадисперсного порошка титана, как в примере 1, отличающийся тем, что соотношение силы постоянного тока и расхода тетрахлорида титана составляет 350 А:2 г/с.

Пример 7. Способ получения ультрадисперсного порошка титана, как в примере 1, отличающийся тем, что соотношение силы постоянного тока и расхода тетрахлорида титана составляет 250 А:3 г/с.

Из приведенных в таблице данных видно, что изменение соотношение силы постоянного тока и расхода тетрахлорида титана, приводит к изменению распределения частиц ультрадисперсного порошка титана по размерам. При максимальной силе постоянного тока и максимальном расходе тетрахлорида титана (пример 5) получен максимальный выход мелкой фракции 50-150 мкм, равный 73 масс. %. Данные условия обеспечивают максимальную концентрацию паров титана и максимальную скорость закалки, что является причиной образования максимального количества центов кристаллизации титана при минимальной скорости роста сконденсированных частиц титана.

Предложенный способ получения ультрадисперсных порошков титана позволяет создать эффективное производство металлических порошков с заданной дисперсностью.

Список цитируемых источников

1. Kasparov S.F., Klevtsov A.G., Cheprasov A.I., Moxson V.S., Duz V.a. Полунепрерывный магнийтермический способ получения чистого титана. Патент США №8007562. 30.04.2011.

2. Withers J.С, Loutfy R. Непрерывный металлотермический способ восстановления TiCl4. 29.03.2011.

3. Van Vuuren, David Steyn, Oosthuizen Salomon Johannes. Способ получения титанового порошка. Патент США №8790441. 29.07.2014.

4. Бонлос М.И., Юревич Е.В., Нессим К.А. Плазменный синтез нанопорошка оксида металла и устройство для его осуществления. Патент РФ №2351535. 20.01.2006.

5. Cordes R.A. Titanum Metal Powder Production by The Plasma Quench Process. - Final Report, 2000, Idaho Titanium Technologies, Inc., Idaho Falls, ID.

6. Seung-Min Oh, Dong-Wha Park. Получение ультрадисперсного порошка оксида титана в плазменной горелке постоянного тока. Department of Chemical Engineering, Inha University, South Korea. 20.03.2001.

7. Григорьев И.Г., Ермаков А.Н., Лужкова И.В., Малашин СИ., Добринский Э.К., Зайнулин Ю.Г. Композиционный нанопорошок и способ его получения. Заявка РФ №2011153457. 10.07.2013.

8. Shekhter L.N., Miller S.A., Haywiser L.F., Wu R.R. Способ получения металлических порошков с низким содержанием кислорода, порошки, полученные таким образом, и их применение. Патент США №8226741. 24.07.2012.

9. Alan Donaldson, Ronald A. Cordes. Получение ультрадисперсных порошков металла и керамики в плазме с быстрым охлаждением. JOM - The Journal of The Minerals, Metals, & Materials Society. April 2005, V 57, Issue 4, pp 58-63.

10. Brent A. Detering, Alan D. Donaldson, James R. Fincke, Peter C. Kong, Ray A. Berry. Реактор с быстрым охлаждением. Патент США №5935293. 10.08.1999.

11. Boulos M.I., Guo J., Jurewicz J., Han Gang, Uesaka S., Takashima H. Способ получения металлического титана. Патент США №8092570. 10.01.2012.

12. Детеринг Б.А., Доналдсон Э.Д., Финки Д.Р., Конг Питер К. Реактор быстрого охлаждения для термической конверсии (варианты) и способ термической конверсии (варианты). Заявка РФ №971117179. 10.08.1999.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ МЕТАЛЛА ИЛИ МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 2015 |

|

RU2588931C1 |

| Способ получения порошка карбонитрида титана | 2016 |

|

RU2638471C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ СПЛАВОВ СФЕРИЧЕСКОЙ ФОРМЫ НА ОСНОВЕ НИКЕЛИДА ТИТАНА ДЛЯ ПРИМЕНЕНИЯ В АДДИТИВНЫХ ТЕХНОЛОГИЯХ | 2021 |

|

RU2779571C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФРАКЦИОНИРОВАННЫХ УЛЬТРАДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2013 |

|

RU2534089C1 |

| Плазменный способ получения титанового порошка из тетрахлорида титана (варианты) | 2021 |

|

RU2777080C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ИЗ СПЛАВОВ НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2018 |

|

RU2680322C1 |

| СПОСОБ СИНТЕЗА НАНОРАЗМЕРНЫХ ЧАСТИЦ ПОРОШКА ДИОКСИДА ТИТАНА | 2013 |

|

RU2547490C2 |

| Способ получения нанопорошка карбонитрида титана | 2015 |

|

RU2612293C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2068400C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛЯННЫХ СВЕТООТРАЖАЮЩИХ СФЕРИЧЕСКИХ МАТЕРИАЛОВ | 2020 |

|

RU2749769C1 |

Изобретение относится к порошковой металлургии. Способ получения ультрадисперсного порошка титана с размером частиц 10-2000 мкм включает подачу тетрахлорида титана в камеру электродугового плазмотрона постоянного тока с обеспечением взаимодействия тетрахлорида титана с потоком водородной плазмы, охлаждение и конденсацию порошка в приемном бункере. Подачу тетрахлорида титана в камеру электродугового плазмотрона ведут через плазменную горелку с конфузорно-диффузионным соплом с обеспечением получения заданного размера частиц путем изменения силы постоянного тока плазмотрона в диапазоне 100-500 А и расхода тетрахлорида титана в диапазоне 1-5 г/с. Обеспечивается получение порошка с максимальным выходом заданной фракции. 1 табл., 7 пр.

Способ получения ультрадисперсного порошка титана с размером частиц 10-2000 мкм, включающий подачу тетрахлорида титана в камеру электродугового плазмотрона постоянного тока с обеспечением взаимодействия тетрахлорида титана с потоком водородной плазмы, охлаждение и конденсацию порошка в приемном бункере, отличающийся тем, что подачу тетрахлорида титана в камеру электродугового плазмотрона ведут через плазменную горелку с конфузорно-диффузионным соплом с обеспечением получения заданного размера частиц путем изменения силы постоянного тока плазмотрона в диапазоне 100-500 А и расхода тетрахлорида титана в диапазоне 1-5 г/с.

| RU 97117179 A, 10.08.1999 | |||

| US 8092570 B2, 10.01.2012 | |||

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАНОПОРОШКОВ С ИСПОЛЬЗОВАНИЕМ ТРАНСФОРМАТОРНОГО ПЛАЗМОТРОНА | 2009 |

|

RU2406592C2 |

| JP 2009221603 A, 01.10.2009. | |||

Авторы

Даты

2016-07-27—Публикация

2015-01-20—Подача