Область техники, к которой относится изобретение

Настоящее изобретение относится к головке для бура согласно ограничительной части пункта 1 формулы, а также к буру для сверления в твердых материалах, прежде всего в природном камне, бетоне или армированном бетоне, согласно ограничительной части пункта 9 формулы.

Уровень техники

Из публикации EP 1702134 B1, например, известен сверлильный инструмент с режущим элементом, выполненным в виде цельнотвердосплавного наконечника, представляющего собой головку сверлильного инструмента. Головка этого известного из уровня техники сверлильного инструмента выполнена цельной, чтобы обеспечить точность направления инструмента и высокую эффективность выемки материала.

Раскрытие изобретения

В основу изобретения положена задача предложить головку бура и бур, которые обеспечили бы возможность сверления с повышенной скоростью.

Эта задача решается в сверлильном инструменте указанного выше типа отличительными признаками пунктов 1 и 9 формулы изобретения.

Целесообразные и предпочтительные варианты осуществления изобретения характеризуются в зависимых пунктах формулы.

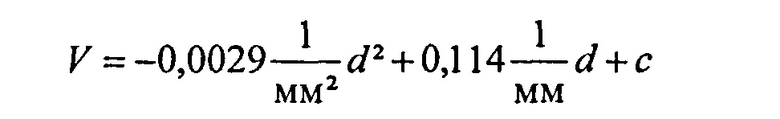

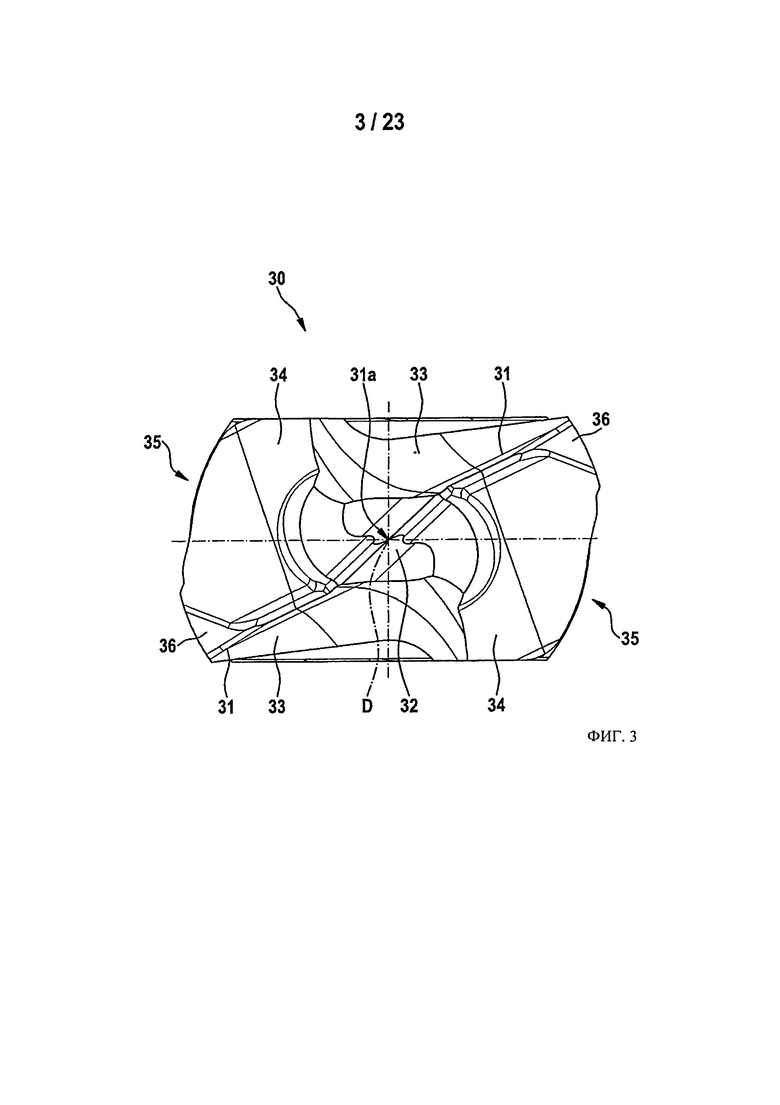

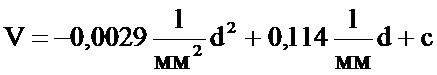

Предлагаемые в изобретении бур и головка для пего отличаются тем, что отношение диаметра головки бура к ее высоте находится в пределах особой области значений, описываемой формулой:

где V - вышеупомянутое отношение, d - диаметр головки бура, а с - еще один параметр. Диаметр головки бура измеряется в миллиметрах (мм), размерности коэффициентов в многочлене (-0,0029 мм-2 и 0,114 мм-1) второй степени выбраны таким образом, что отношение V, а также параметр с являются безразмерными.

Этим мероприятием достигается, в частности, то, что бур, а также его головка обладают при сверлении меньшим трением, что, кроме того, выгодно позволяет увеличить скорость сверления.

В принципе, предлагаемый в изобретении бур представляет собой сверлильный инструмент для сверления в твердых материалах, причем под твердыми материалами в контексте изобретения понимаются как природный камень, так и бетон, т.е. затвердевшая смесь, первоначально состоящая из цемента, зернистого заполнителя, воды, а также добавок, вводимых в состав смеси при необходимости. Также к просверливаемым твердым материалам можно также отнести армированный бетон, железобетон, композиционный материал, содержащий подобный твердый материал, или иные аналогичные материалы.

Предлагаемый в изобретении бур имеет хвостовик, предназначенный для крепления бура в держателе инструмента (патроне). Таким образом, хвостовик, как правило, по меньшей мере частично вставляется в патрон технологической машины, или сверлильной машины, в частности перфоратора, и фиксируется там. К хвостовику примыкает стержень бура, предназначенный для отвода буровой пыли (буровой мелочи). Наконец, предлагаемый в изобретении бур имеет головку, закрепленную на обращенном в направлении подачи конце стержня. При сверлении бур перемещается вдоль своей оси вращения, вокруг которой при сверлении вращаются хвостовик, стержень и головка бура, в направлении просверливаемого материала, т.е. в направлении подачи. Таким образом, у обращенного в направлении подачи конца хвостовика обычно находится стержень, на обращенном в направлении подачи конце которого закреплена головка бура. Соответственно, при сверлении первой в контакт с просверливаемым материалом вступает головка бура.

На обращенном в направлении подачи, т.е. переднем, конце головки бура имеется острие, которое образует наивысшую, или крайнюю, в направлении подачи точку бура и которое при сверлении приставляется к просверливаемому материалу для засверливания отверстия. Головка предлагаемого в изобретении бура соединена со стержнем соединительными поверхностями, т.е. головка бура имеет соединительную поверхность, обращенную к стержню бура, а стержень, в свою очередь, имеет свою соединительную поверхность, обращенную к головке бура.

Высота h головки бура определяется в контексте изобретения как расстояние от обращенного в направлении подачи конца острия бура до соединительной поверхности головки бура, измеряемое вдоль оси вращения. Иначе говоря, при определении высоты h головки бура указанное расстояние измеряется от соединительной поверхности до острия бура в проекции на ось вращения.

Диаметр d головки бура также определяется максимальной шириной головки, измеряемой перпендикулярно оси вращения, т.е. определяется, в частности, максимальной протяженностью поперечного сечения, охватываемого цилиндрической (боковой) поверхностью.

Член (-0,0029 мм-2 d2+0,114 мм-1 d) описывает открытую книзу параболу. Тогда прибавление параметра с смещает эту параболу в стороны больших или меньших значений V (т.е. смещает параболу вдоль оси V) и формирует область значений, в которой при определенном диаметре d головки бура можно выбрать отношение V. Эта область W значений характеризуется тем, что в вышеупомянутой формуле число с может принимать значения от 0,95 до 2,85 (0,95≤c≤2,85, т.е. с может быть больше или равно 0,95 и меньше или равно 2,85). Каждому диаметру d головки бура ставится в соответствие собственная область значений, в которой может находиться отношение V. Таким образом, для определенного значения диаметра d головки бура определена область значений, в которой высоту h головки бура можно вычислить через ее диаметр d и отношение V, поскольку действительно: V=d/h, т.е. h=d/V.

Приведенная выше формула в общем случае подходит для диаметров головки бура, составляющих от 2 до 35 миллиметров. Эта область значений диаметра головки бура имеет в техническом отношении особое значение, поскольку головки диаметром менее 2 миллиметров для буров перфораторов обычно не применяются, а диаметры свыше 35 миллиметров в случае цельнотвердосплавных головок, во-первых, не обладают сколько-нибудь значительными техническими преимущества, а кроме того, по ценовым соображениям они в основном нерентабельны. Когда речь идет о сверлении в твердых материалах, что также называется бурением, важной областью применения является, как правило, ударное сверление. В целом, у предлагаемого в изобретении бура высота головки выбирается сравнительно небольшой (относительно ее диаметра). Благодаря этому также уменьшается высота поверхности износа по бокам головки бура. Уменьшение поверхности износа позволяет добиться меньшего трения. Это меньшее трение бура также создает возможность достижения более высоких скоростей сверления.

Вместе с тем, предлагаемые в изобретении головка бура, а также снабженный ею бур позволяют преодолеть существующие предубеждения, касающиеся именно процесса изготовления бура. Известные из уровня техники решения исходили из того, что в процессе изготовления бура, а именно при соединении его компонентов, удобство манипулирования закрепляемым компонентом обеспечивается лишь тогда, когда он имеет достаточно большой размер. Соответственно, существовало предубеждение, что головку сверла нужно выполнять сравнительно большой, чтобы избежать сложностей при обращении с ней в процессе производства. Несмотря на усовершенствования в технологии производства сверлильных инструментов, предлагавшиеся и внедрявшиеся с течением времени, это предубеждение в отношении необходимости использования компонентов сверл как можно больших размеров практически сохранилось.

Кроме того, изобретение позволяет преодолеть то предубеждение, что для достижения хорошей скорости выемки материала также обычно необходимо, чтобы головка бура имела большую зону износа, так как большее трение, которое является следствием применения большой зоны износа, обычно ведет к уменьшению скоростей сверления. Большая высота головки бура приводит к тому, что головка бура сильнее нагружается действующими на нее силами, что влечет за собой выкрашивание частей головки. Таким образом, благодаря меньшей высоте своей головки, предлагаемый в изобретении бур позволяет достигать более высокой скорости выемки (выбуривания) материала при обеспечении своей высокой прочности.

Кроме того, преимуществом предлагаемых в изобретении головки бура и снабженного ею бура также является их экономичность, поскольку меньшая материалоемкость головки бура, обусловленная ее уменьшенной высотой, ведет к снижению производственных затрат. Кроме того, благодаря уменьшенной массе меньших головок, существенно уменьшаются динамические напряжения в зоне соединения между головкой и стержнем бура. Изгибающий момент, действующий на головку предлагаемого в изобретении бура во время сверления, значительно уменьшается.

В особенно полезном варианте осуществления изобретения предлагаемая головка бура изготовлена из высокопрочного материала, в частности из высокопрочного композиционного материала, включающего в себя по меньшей мере два различных материала, одним из которых предпочтительно является твердый сплав, а другим - керамика или корунд. Вместе с тем, в другом варианте осуществления изобретения головка бура может быть выполнена в виде цельнотвердосплавной головки. Корунд представляет собой минерал, содержащий оксид алюминия, и отличается своей особенной твердостью. Поэтому корунд особенно подходит в качестве конструкционного материала для изготовления инструментов. Также могут использоваться керамические материалы, отличающиеся своей особенно большой твердостью. Выбор того или иного исполнения головки, а именно цельнотвердосплавной головки или головки из композиционного материала, включающего в себя высокопрочные материалы, в основном зависит от конкретного применения и вида твердого материала, для сверления в котором рассчитывается головка. Будучи передней в направлении подачи составной частью бура, головка бура при сверлении находится непосредственно в контакте с просверливаемым твердым материалом и поэтому подвержена воздействию особенно больших нагрузок. Поэтому в большинстве случаев в качестве компонентов головки бура целесообразно предусматривать материалы, обладающие соответствующей твердостью.

Кроме того, в особенно предпочтительном варианте осуществления изобретения соединительные, или стыковые, поверхности головки и стержня бура выполнены плоскими и проходят перпендикулярно оси вращения. Это мероприятие позволяет еще более уменьшить объем головки бура, а соответственно, материалоемкость и себестоимость головки бура. Этот вариант осуществления изобретения, предусматривающий плоское выполнение соединительных поверхностей, является особенно удачным дополнением основного решения, составляющего сущность изобретения, поскольку это мероприятие позволяет избежать соединения головки со стержнем бура посредством системы соединения "паз-выступ". Поскольку именно при использовании системы соединения "паз-выступ" головка бура должна иметь определенную минимальную высоту, позволяющую эффективно сформировать паз, взаимодействующий с выступом, это может привести к заметному уменьшению высоты головки бура. Кроме того, в этом варианте осуществления изобретения можно преодолеть то предубеждение, что достаточная прочность крепления головки на стержне бура возможна лишь при геометрическом замыкании соединения головки со стержнем, достигаемом, например, за счет входа выступа в паз. Это увеличение высоты головки бура, обусловленное применением системы соединения "паз-выступ", обычно и приводит к увеличению площади поверхностей износа, в значит, и к увеличению сил, действующих при сверлении на головку бура. По этой причине головка бура с известной из уровня техники системой соединения "паз-выступ" обычно подвержена воздействию больших нагрузок, вследствие чего она, как правило, быстрее изнашивается и поэтому часто имеет меньший срок службы. С уменьшением полной высоты головки бура уменьшается и площадь поверхности трения головки бура по краю просверливаемого отверстия.

Дополнительно к сказанному выше, негативное влияние отклонений от симметрии взаимного положения, а также неточностей углового положения, обусловленных несимметричным крепление головок на стержнях буров является, благодаря небольшой высоте головки бура, не столь выраженным. По технологическим соображениям соединительные поверхности чаще всего выполняют не совершенно плоскими, а с определенными допусками на отклонение от плоскостности. Эти допуски, в принципе, зависят от номинального диаметра бура. Также эти отклонения зависят в каждом конкретном случае от особенностей процесса соединения, выбираемого для закрепления головки бура на стержне. При больших номинальных диаметрах буров отклонения соединительных поверхностей от идеально плоских, т.е. допуски на такие отклонения, могут быть соответственно большими. Под плоской поверхностью понимается, в частности, любое соединение без использования механизмов типа "паз-выступ", а также любого рода уступов и выступов, причем предпочтительно, чтобы максимальная неплоскостность такой поверхности, т.е. максимальная разность высот между ее центром и краем, составляла 0,5 мм, особенно предпочтительно - 0,3 мм. Плоская соединительная поверхность обеспечивает возможность особенно качественной и точной выверки положения головки бура.

В одном варианте осуществления изобретения стержень бура может иметь, по меньшей мере частично, спираль, или винтовую канавку, для отвода буровой пыли. Буровая пыль, образующаяся в зоне головки бура при сверлении твердого материала, при подаче бура попадает в винтовую канавку/спираль и при вращении бура отводится по винтовой канавке назад в направлении, противоположном против направления подачи.

В частности, при малых диаметрах сверления бур зачастую не обязательно должен иметь спираль для отвода буровой пыли. Вместо спирального исполнения, преимущественно в случае буров малого диаметра, стержень бура также может быть выполнен из круглой стали или, например, может иметь плоские выемки (лыски). В случае стержня из круглой стали или стержня с плоскими уступами головка бура обычно должна выступать в стороны на большее расстояние относительно стержня во избежание закупорки отверстия буровой пылью. Тогда буровая пыль, образующаяся при сверлении в зоне головки бура, при подаче и продвижении бура во время вращения последнего будет попадать в зону стержня. Так что если этот стержень выполнен из круглой стали или имеет лыски, то буровая пыль будет проникать в зазор между соответствующим участком стержня и стенкой уже просверленного отверстия. Если буровая пыль образуется и при дальнейшем сверлении, то она будет выдавливать буровую пыль, уже присутствующую в зоне стержня, дальше наружу. Этот отвод буровой пыли дополнительно усиливается вращением стержня.

Именно при сверлении отверстий малого диаметра бур со стержнем из круглой стали или со стержнем, снабженным лысками, работает в отношении отвода буровой пыли, как правило, эффективнее, поскольку у буров очень малого диаметра винтовая канавка выполнена значительно более узкой при отводе буровой пыли создает очень большое сопротивление движению последней. При больших диаметрах сверления обычно необходимо выполнять стержень бура более прочным и жестким, чтобы он при сверлении выдерживал действующие на него нагрузки. Отвод буровой пыли посредством винтовой канавки в таких сверлах большего диаметра обычно менее проблематичен.

Кроме того, головка бура может иметь режущую вставку. В этом варианте выполнения бура его головка имеет несколько зон, которые могут иметь различные функции. Например, режущая вставка может быть выполнена в виде твердосплавной режущей пластины. Также в качестве режущих вставок могут использоваться элементы из высокопрочных материалов, имеющие иную геометрию, например вставки, выполненные по типу зубьев и т.п. Такая режущая вставка может быть выполнена из высокопрочного материала, например, может быть выполнена полностью твердосплавной. Такая режущая пластина в принципе имеет на своем обращенном в направлении подачи конце режущую кромку. За этой режущей кромкой в направлении вращения, как правило, расположены задние поверхности, выполненные таким образом, чтобы обеспечивать как можно более быстрый вывод буровой пыли из зоны резания, Перед режущей кромкой в направлении вращения обычно предусмотрены так называемые передние поверхности, которые наряду с режущей кромкой участвуют в выемке материала. Острие бура может быть, например, частью режущей вставки. В частности, применение режущей вставки может быть выгодным в случае, если просверливаемый материал требует, например, применения особого высокопрочного материала, или если к отводу буровой пыли предъявляются особые требования, так что применение режущей вставки позволяет оптимально приспособить головку бура к требуемому варианту применения снабженного ею бура.

Сбоку головки бура обычно находится поверхность износа бура или его головки. Головка бура преимущественно имеет больший диаметр по сравнению с примыкающим к ней стержнем, чтобы при сверлении поверхность износа прилегала к внутренней поверхности отверстия, или к его стенке. Такое выполнение, в частности, обеспечивает возможность отвода буровой пыли стержнем бура, тогда как собственно выемка материала обеспечивается головкой бура. Поэтому в соответствующем варианте осуществления изобретения головка бура имеет боковую, проходящую в направлении оси вращения цилиндрическую поверхность, которая предусмотрена в качестве поверхности износа, максимальная ширина которой равна диаметру сверления, а высота которой, измеряемая вдоль оси вращения, составляет по меньшей мере 60%, предпочтительно от 70 до 90%, полной высоты головки бура. Это значит, что по меньшей мере 60% высоты головки бура занимает цилиндрическая (боковая) поверхность. Выполненная таким образом головка бура является сравнительно пологой спереди, поскольку конец цилиндрической поверхности, обращенный в направлении подачи, может подниматься, заостряясь, по направлению к острию бура (находящемуся чаще всего на оси вращения бура или вблизи нее) на участке, составляющем лишь до 40% полной высоты головки бура. Если высота цилиндрической поверхности составляет уже 70% или до 90%, то соответственно часть головки бура, обращенная в направлении подачи, становится еще положе (не считая головок с дополнительными выдающимися структурами). Более широкие в радиальном направлении поверхности износа обычно увеличивают площадь поверхности стенки просверливаемого отверстия, на которую опирается бур. Радиальная протяженность поверхностей износа лучше поддерживает в отверстии головку бура, или снабженный ею бур, и способствует улучшению круглости высверливаемых отверстий. Обычно на практике форма отверстий, просверливаемых с помощью головки бура, особенно головки с режущей пластиной, является не точно круглой, а напоминает форму треугольника с закругленными углами. Механизм образования подобных отверстий геометрически сравним с конструкцией так называемого треугольника Рело. Треугольник Рело является простейшей формой эквидистантного профиля, т.е. профиля, у которого расстояние от некоторой точки до противолежащего ей угла всегда постоянно. Эта геометрическая форма отверстий возникает вследствие того, что наружная кромка, находящаяся у поверхности износа головки бура, при сверлении резко блокируется в одном месте, и таким образом сама образует новый центр вращения. Этот процесс может продолжаться, приводя на практике к образованию формы, которая выглядит аналогично такому треугольнику Рело. Благодаря тому, что поверхность износа расширена в радиальном направлении, если смотреть относительно (высоты головки), с чем связано улучшение опирания бура в отверстии, в данном варианте выполнения предлагаемого в изобретении бура обеспечивается возможность сверления более круглого отверстия. Одновременно этот вариант осуществления изобретения обеспечивает меньшее поперечное сечение получаемого отверстия по сравнению с обычным отверстием, просверливаемым другим буром, известным из уровня техники.

Преимуществом этого варианта осуществления изобретения является то, что головки буров в соответствующем исполнении обеспечивают уменьшение вибраций, причем этот эффект также обусловлен лучшим опиранием бура на стенки просверливаемого отверстия.

Стержень бура может иметь, по меньшей мере частично, спираль для отвода буровой пыли. Кроме того, стержень бура может иметь, например, поверхности, в которые может проникать буровая пыль, находящаяся между стержнем и стенкой отверстия. Также может быть полезной комбинация этих двух исполнений друг с другом, так что в соответствующем варианте выполнения бура его стержень на обращенном в направлении подачи конце имеет проходящую параллельно средней плоскости наружную поверхность, к которой в направлении подачи примыкает спираль для отвода буровой пыли. Средняя плоскость - это воображаемая плоскость, через которую проходит ось вращения бура. Это значит, что наружная поверхность проходит в поперечном сечении подобно секущей (направление взгляда - вдоль оси вращения). Тогда эта секущая касается в поперечном сечении окружности цилиндра стержня. Такая наружная поверхность имеет то преимущество, что буровая пыль, образующаяся при сверлении в зоне головки бура, сначала вытесняется в зону наружной поверхности, а затем отводится назад по винтовой канавке, чему способствует вращение бура. В любом случае сначала образующаяся при сверлении буровая пыль максимально быстро выводится из зоны головки бура, поскольку ей (буровой пыли) не приходится протискиваться через винтовую канавку, испытывая соответствующее сопротивление от трения в винтовой канавке. Этим достигается улучшение, в частности ускорение отвода буровой пыли.

Кроме того, спираль также может примыкать непосредственно к обращенному в направлении подачи концу стержня у головки бура. В таком варианте осуществления изобретения достигается более контролируемое попадание буровой пыли в винтовую канавку, что позволяет избежать скопления отводимой буровой пыли, которое, в свою очередь, может привести к блокированию вращательного движения бура.

Область значений отношения диаметра головки бура к ее высоте определяется, в том числе, параметром с. Если параметр с увеличивается, отношение диаметра головки бура к ее высоте также увеличивается. При номинальном диаметре от 19,6 до 19,7 миллиметров (и при постоянных c) отношение V диаметра головки предлагаемого в изобретении бура к ее высоте является наибольшим. Парабола, которой описывается изменение отношения V в зависимости от d и с, достигает своего максимума именно в этом месте на координатной оси диаметров (точнее, при диаметре d≈19,66 миллиметра). Таким образом, при диаметре около 19,66 миллиметра значения отношения диаметра головки бура к ее высоте находятся в области примерно между 2,07 и 3,97 при 0,95<с<2,85 и в области между 2,07 и 2,62 при 0,95≤c≤1,5 (т.е. когда с больше или равно 0,95 и меньше или равно 1,5). При таком отношении величин за счет меньшей поверхности износа и более стабильного движения при сверлении может быть достигнуто увеличение скорости сверления на 15%. Предпочтительно выбирать c=1,0, в результате чего максимальное отношение V диаметра головки бура к ее высоте (при номинальном диаметре около 19,66 миллиметра) составит примерно 2,12. Для того, чтобы обеспечить как небольшие крутильные и изгибные нагрузки в зоне стыка стержня и головки бура, так и высокие скорости сверления такими бурами для перфораторного бурения, параметр с выбирается преимущественно в интервале значений между 0,95 и 1,5, предпочтительно равным 1,0.

Как раз при выполнении соединительных поверхностей между головкой и стержнем бура плоскими отказаться от системы соединения "паз-выступ", использование которое неизбежно приводит к увеличению высота головки бура, целесообразно не только из соображений компактности, но и потому, что в этом случае при изготовлении бура можно точно выверить положение головки бура относительно его стержня или относительно оси вращения бура, т.е. обеспечить точно сооснос взаимное положение головки и стержня. В случае использования системы соединения "паз-выступ" точная выверка положения головки бура в отношении обеспечения вращательной симметрии бура или исключения наклона головки бура относительно оси вращения представляет определенную сложность, поскольку точность этой выверки в значительной мере предопределена предшествующими технологическими операциями. Поэтому при соединении головки со стержнем особенно целесообразно сильнее прикладывать вес в направлении неразъемного соединения головки бура со стержнем. Соответственно, это мероприятие позволяет лучше выверить положение головки бура и тем самым уменьшает нагрузки, испытываемые предлагаемой в изобретении головкой бура, по сравнению с неточно выверенной головкой. Вследствие применения неразъемного соединения стержня с головкой этим также обеспечивается увеличение срока службы бура.

В зависимости от конкретного варианта осуществления изобретения предлагаемый бур может быть выполнен для вращательного (безударного) сверления или для ударного сверления. Однако предлагаемое сжатое (компактное) в осевом направлении, или приземистое, выполнение головки бура с большим отношением V диаметра d головки бура к ее высоте h является особенно выгодным и обеспечивает большую стабильность именно в отношении ударного сверления. Вместе с тем, и при безударном, чисто вращательном, сверлении предлагаемый в изобретении бур характеризуется лучшей устойчивостью в отверстии непосредственно во время сверления, так что и для безударного сверления изобретение позволяет получить лучшие результаты, что касается долговечности бура, точности формы выполняемого им отверстия и скорости сверления.

В зависимости от конкретного применения, предлагаемые в изобретении головки и снабжаемые ими буры в качестве острия могут иметь центрирующее острие с поперечной режущей кромкой либо без таковой. Если центрирующее острие имеет поперечную режущую кромку, то последняя, как правило, проходит через центрирующее острие. Это делает возможным в основном непрерывный ход режущей кромки по верхней стороне головки бура. Иногда встречаются и взаимодействующие с центрирующим острием режущие кромки, ход которых прерывается за счет поворота участков режущей кромки относительно друг друга на определенный угол. Это эффективно предотвращает перекос бура, поскольку переменный ход режущей кромки может придавать буру большую устойчивость за счет того, что режущая кромка воздействует на материал в отверстии в различных местах, расположенных с угловым смещением относительно друг друга. Центрирующее острие без поперечной режущей кромки при известных условиях обеспечивает особенно точную постановку бура в лунку, предусмотренную для засверливания отверстия. Если же центрирующее острие без поперечной режущей кромки не имеет кромки, участвующей в самом процессе сверления, то при сверлении в менее твердом материале это может обеспечивать хорошее центрирование бура во время сверления, достигаемое за счет равномерного и устойчивого вращения центрирующего острия в фиксированном месте.

Кроме того, в еще одном варианте осуществления изобретения соединительные поверхности головки и стержня бура могут быть выполнены конгруэнтными или неконгруэнтными, причем каждое из этих двух мероприятий может иметь свои собственные преимущества: в случае конгруэнтных соединительных поверхностей обычно достигается очень хорошее согласование симметрии форм головки и стержня бура. Также конгруэнтные соединительные поверхности обычно обеспечивают улучшенную прочность соединения и большую устойчивость (стабильность), а также лучшую выверку взаимного положения головки и стержня бура. В случае же неконгруэнтных соединительных поверхностей расплав, предусмотренный для образования неразъемного соединения, может попадать в несовпадающие зоны соединительных поверхностей, тем самым обеспечивая хорошую прочность соединения и хорошую устойчивость. Конгруэнтные соединительные или стыковые поверхности имеют при одинаковой площади совпадающие формы.

Краткое описание чертежей

Ниже со ссылкой на чертежи рассматриваются возможности осуществления изобретения с указанием других его подробностей и преимуществ. На чертежах показано:

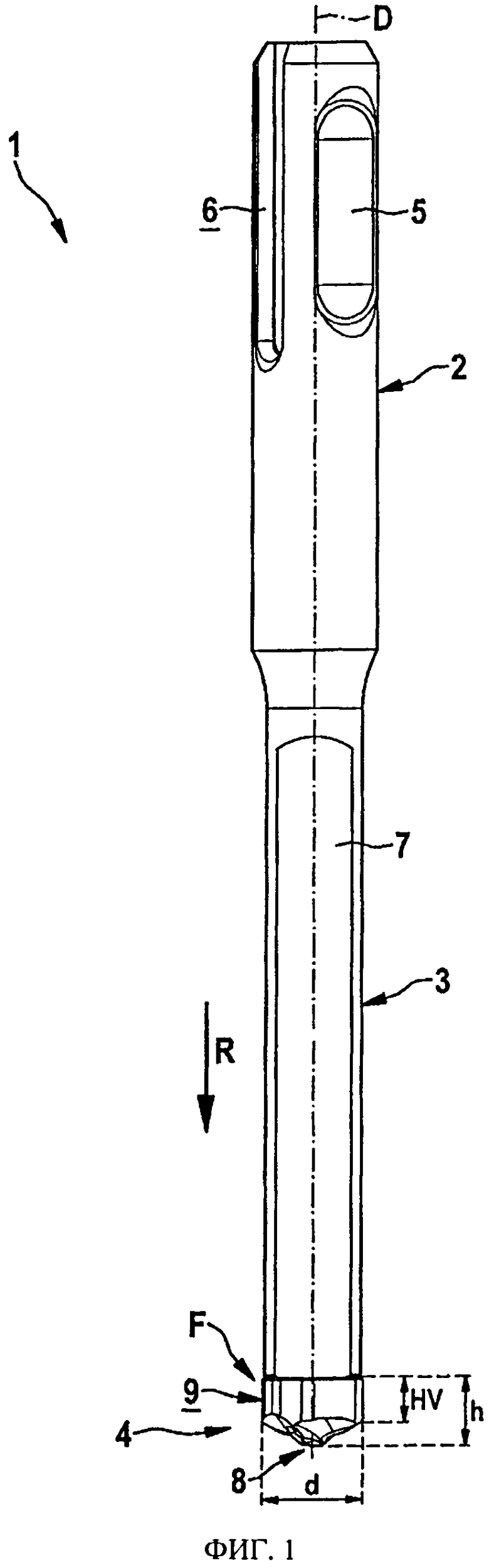

на фиг.1 - общий вид предлагаемого в изобретении бура без спирали,

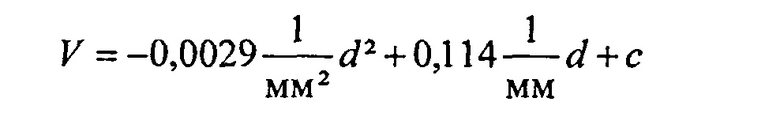

на фиг.2 - общий вид предлагаемого в изобретении бура со спиралью,

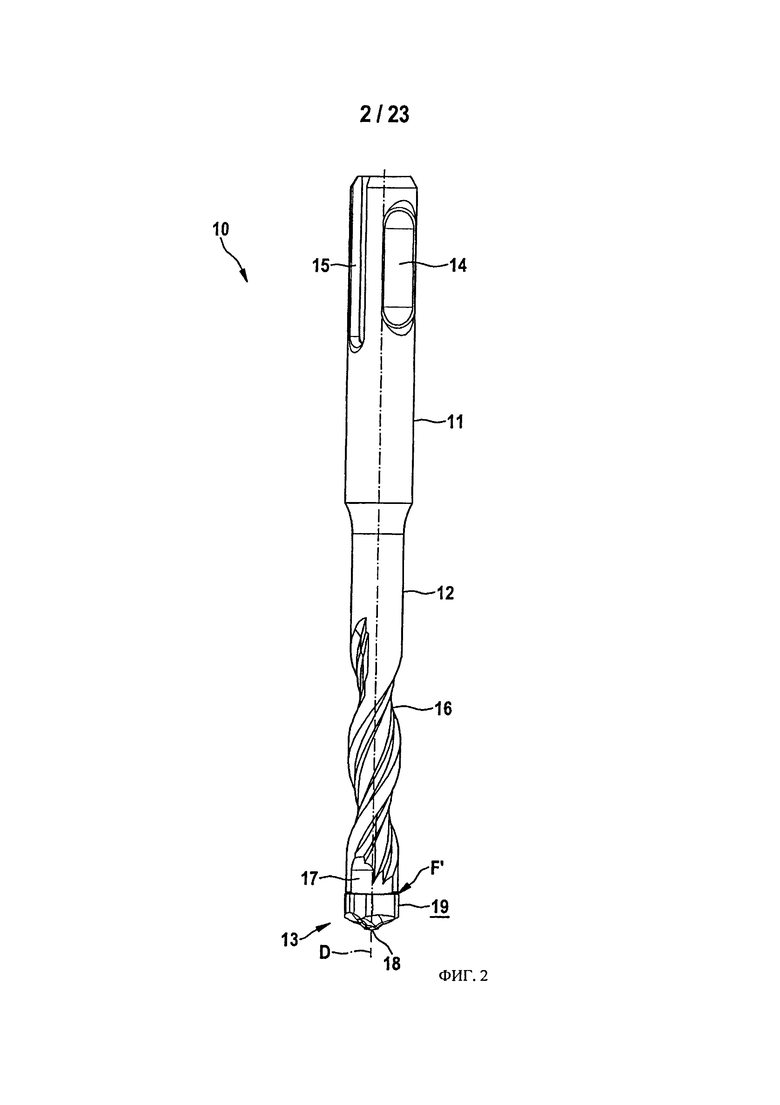

на фиг.3 - вид сверху предлагаемой в изобретении твердосплавной головки с поперечной режущей кромкой,

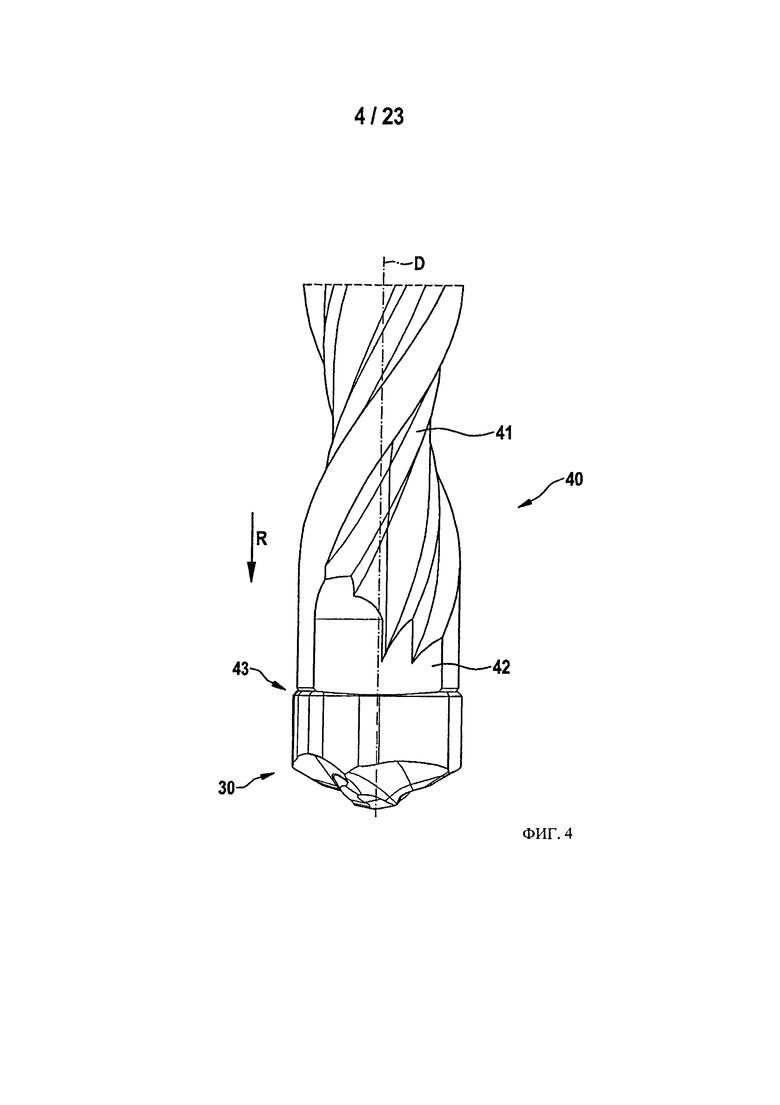

на фиг.4 - схематический вид сбоку твердосплавной головки, показанной на фиг.3, на стержне бура (изображенном только частично) с винтовыми канавками,

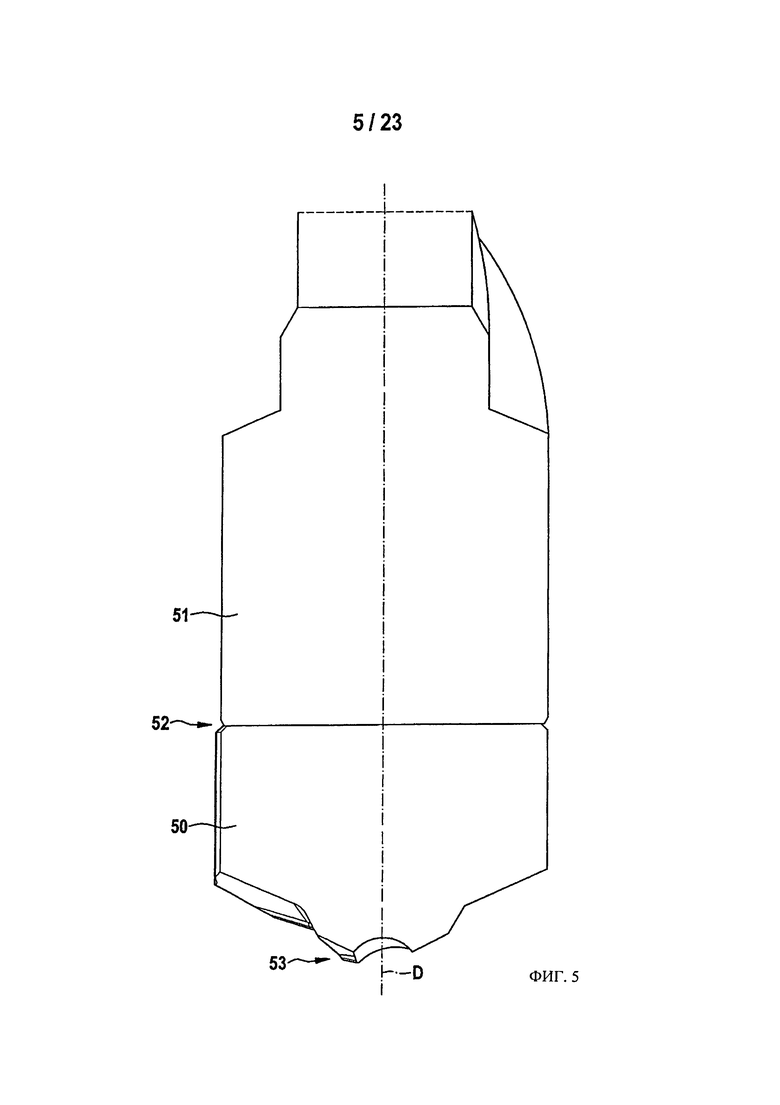

на фиг.5 - схематический вид в продольном разрезе предлагаемой в изобретении головки бура с острием, расположенным в стороне от оси вращения бура,

на фиг.6 - вид сверху на головку бура, показанную на фиг.5,

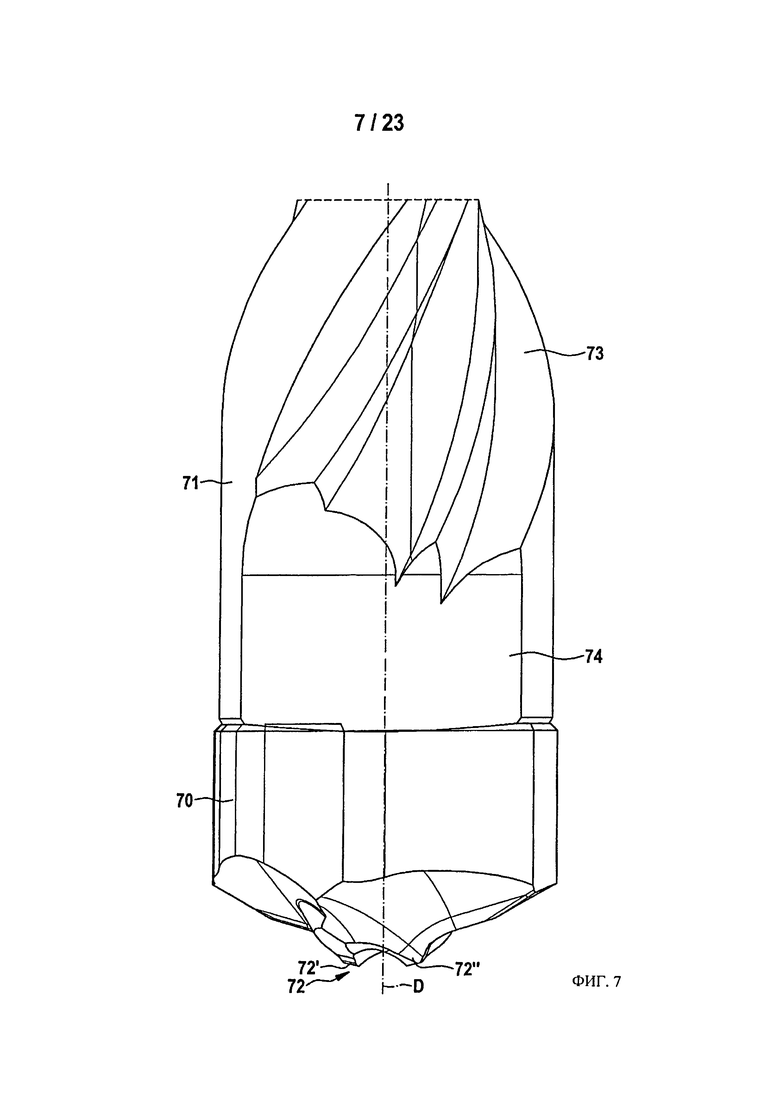

на фиг.7 - схематический вид сбоку предлагаемой в изобретении головки бура с двойным острием, расположенным в стороне от оси вращения бура,

на фиг.8 - схематический вид сбоку еще одной предлагаемой в изобретении головки бура с острием, расположенным в стороне от оси вращения бура,

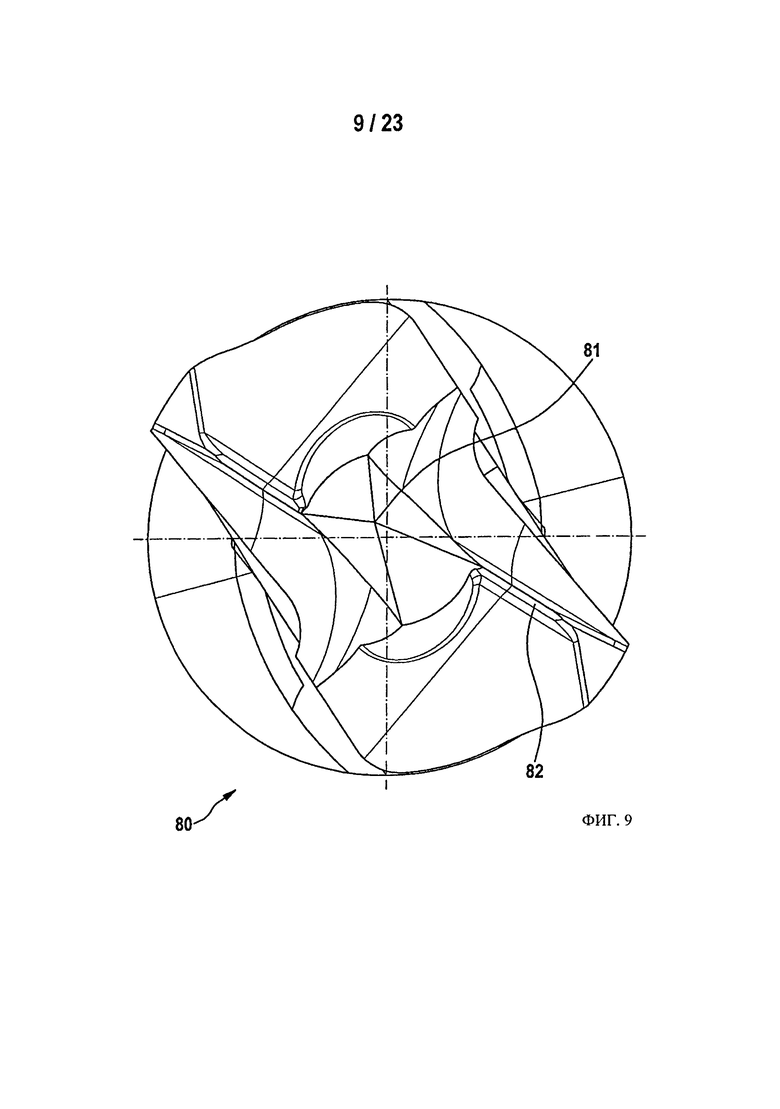

на фиг.9 - вид сверху на головку бура, показанную на фиг.8,

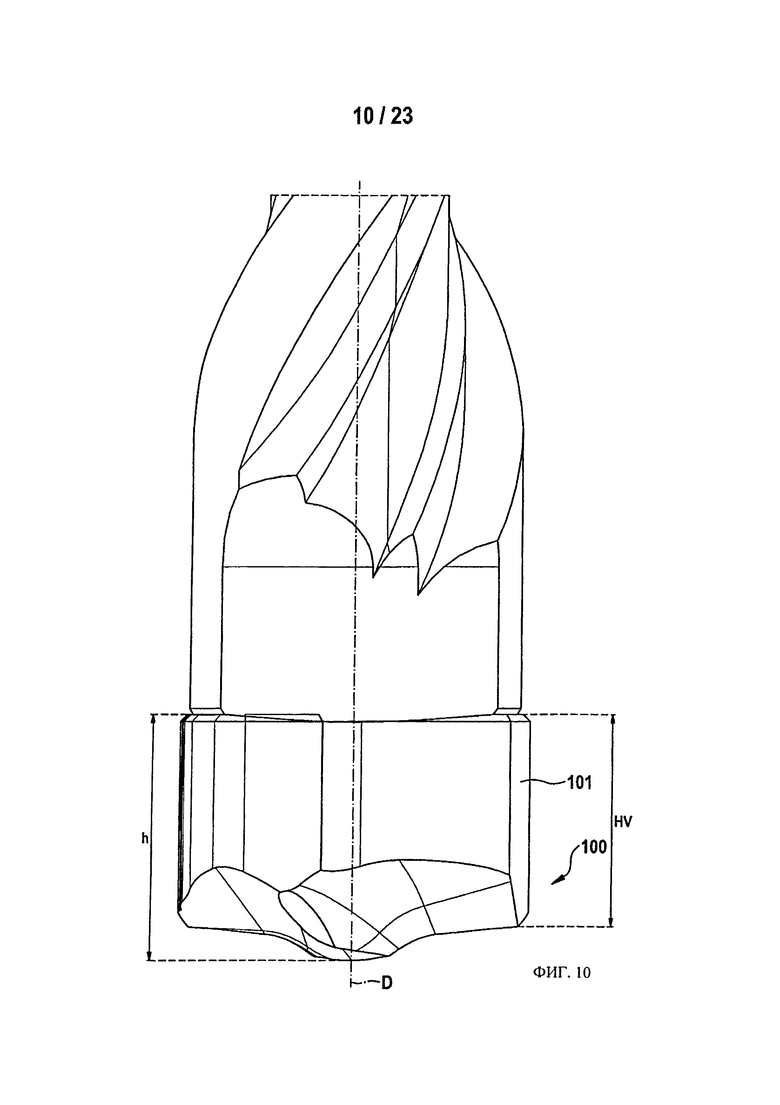

на фиг.10 - схематический местный вид бура с предлагаемой в изобретении головкой, имеющей поверхность износа, высота которой составляет 90% высоты головки бура,

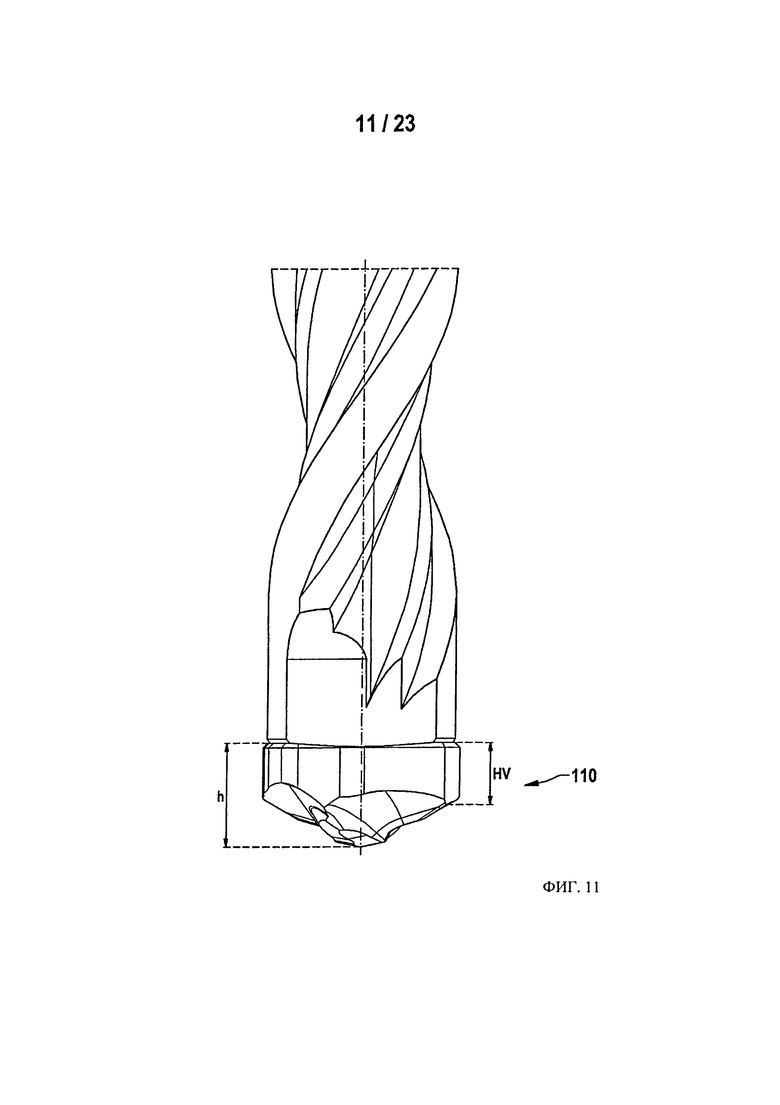

на фиг.11 - схематический местный вид бура с предлагаемой в изобретении головкой, имеющей поверхность износа, высота которой составляет 60% высоты головки бура,

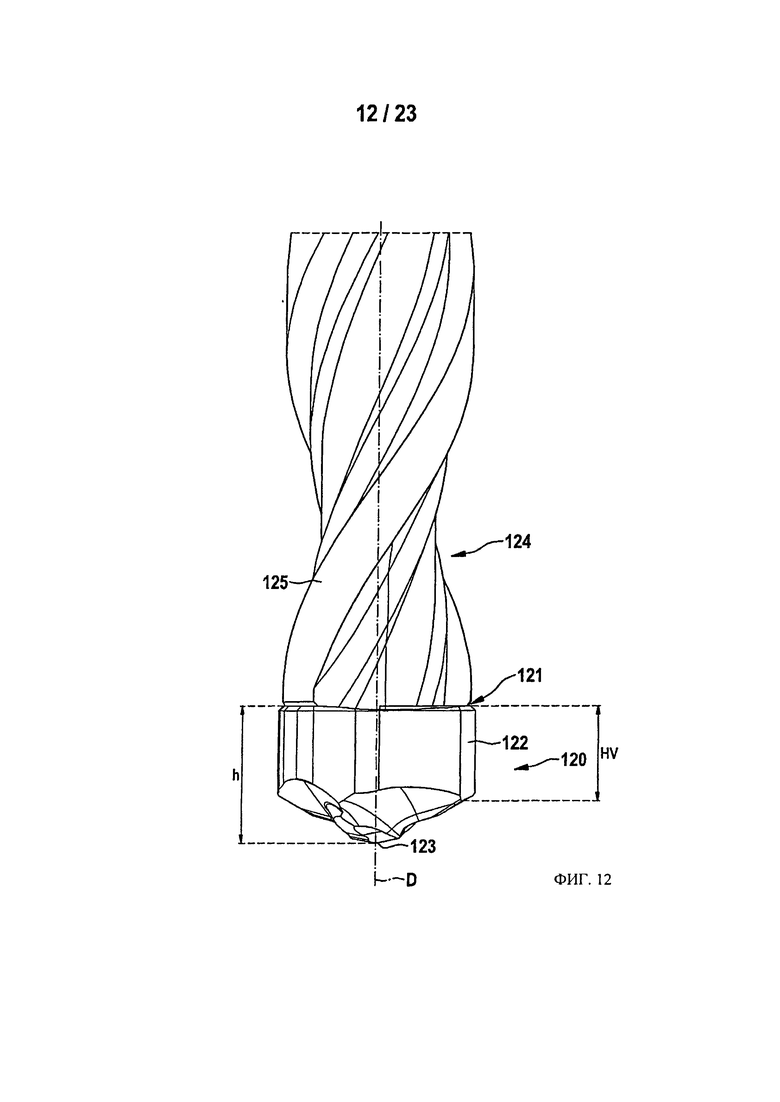

на фиг.12 - схематический местный вид бура с предлагаемой в изобретении головкой, имеющей поверхность износа, высота которой составляет 70% высоты головки бура,

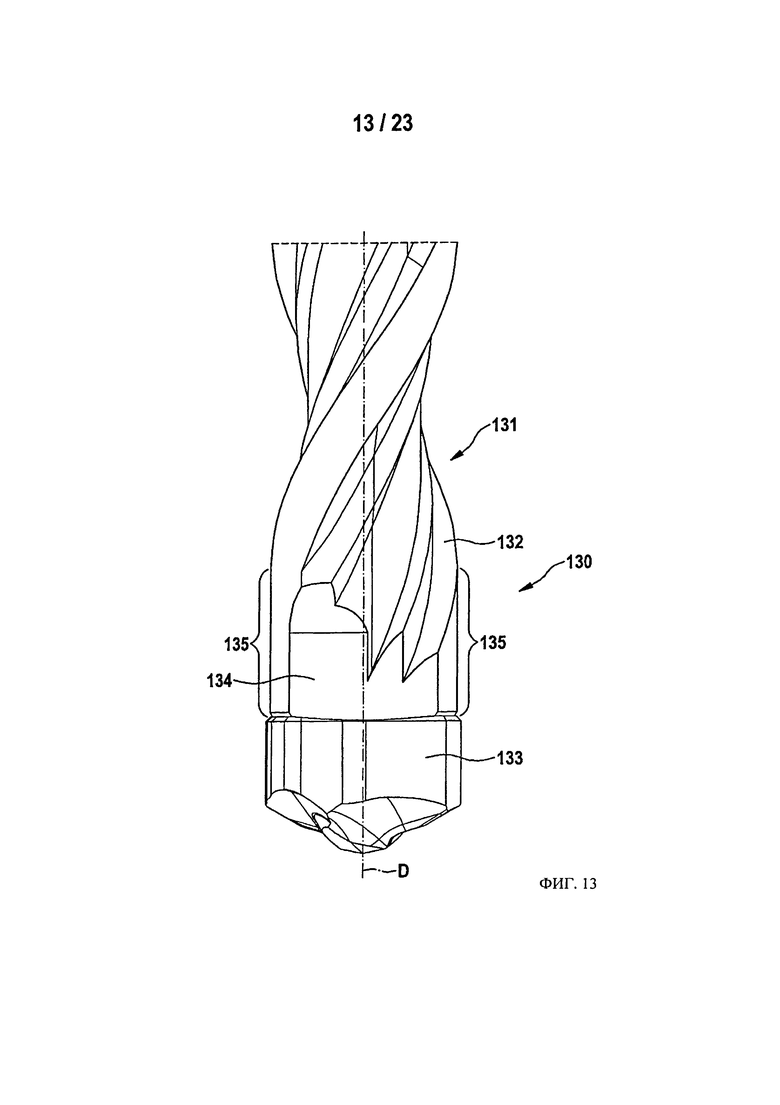

на фиг.13 - схематический местный вид предлагаемого в изобретении бура со спиралью и прямым начальным участком спирали,

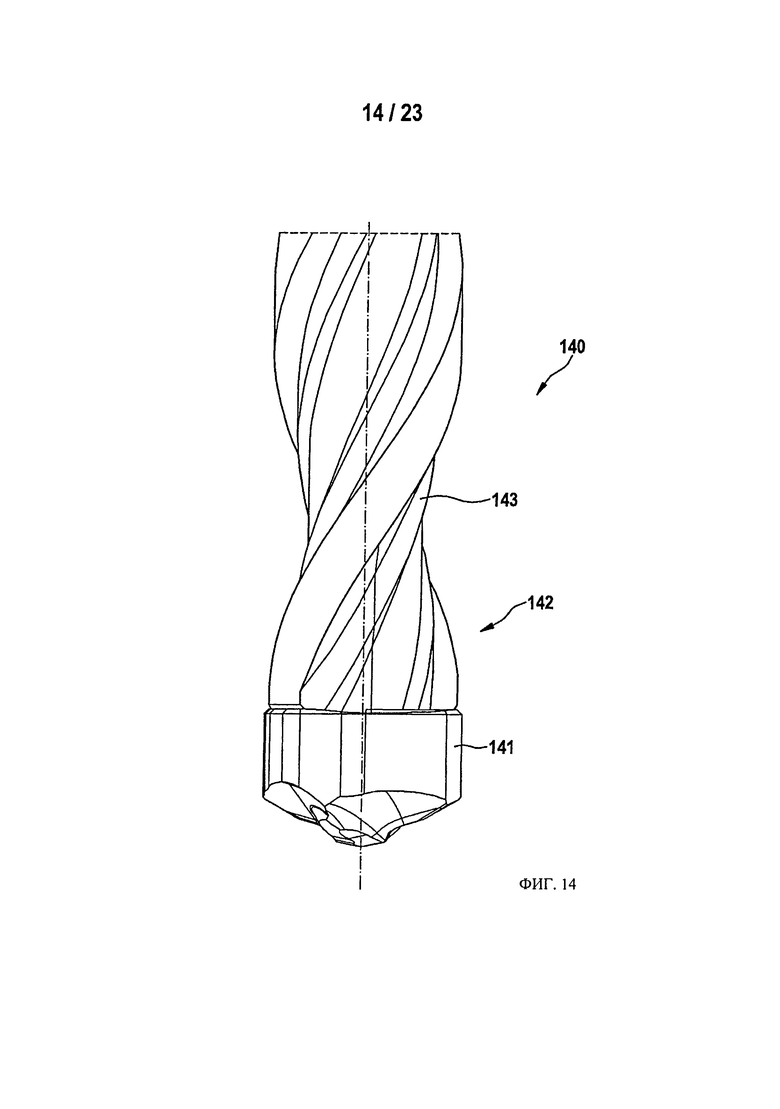

на фиг.14 - схематический местный вид предлагаемого в изобретении бура со спиралью и без прямого начального участка спирали,

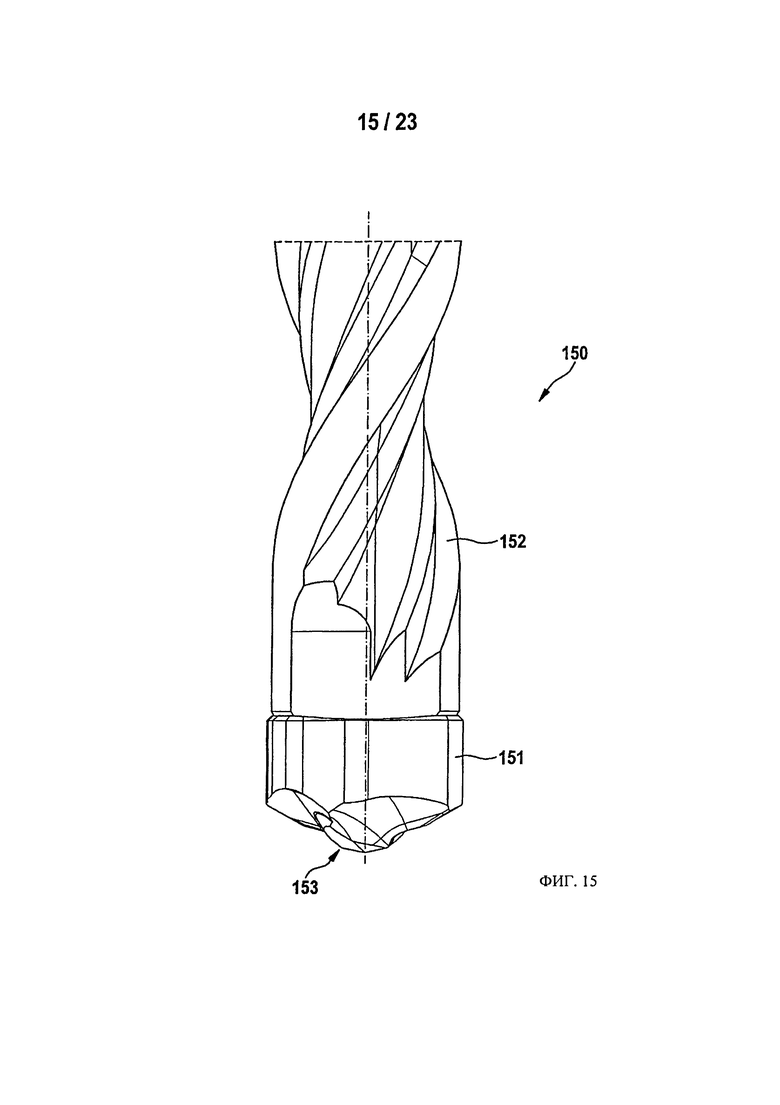

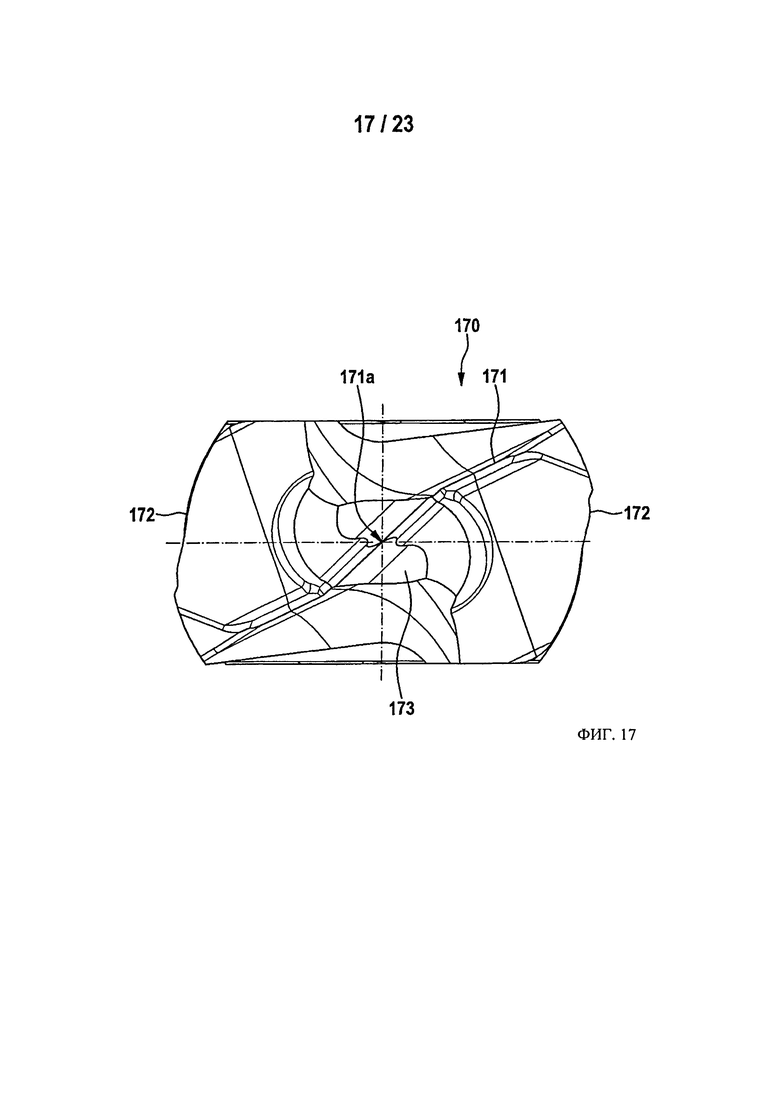

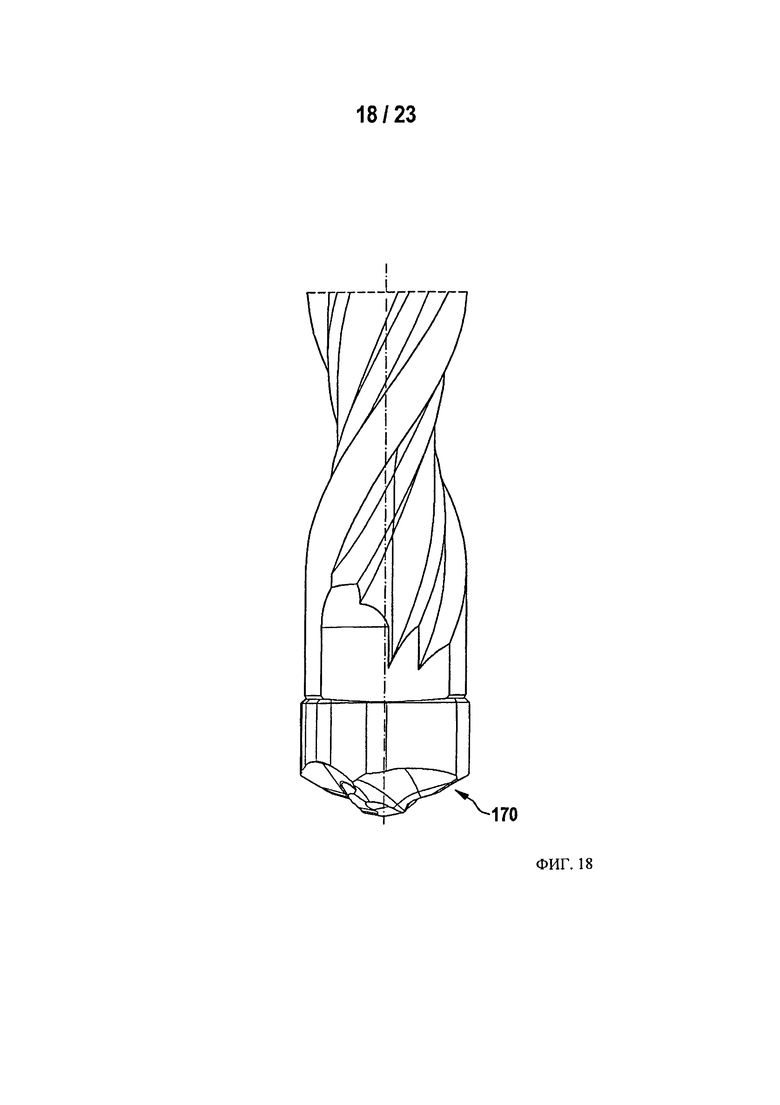

на фиг.15-18 - схематические изображения предлагаемых в изобретении буров с поперечными режущими кромками и без них,

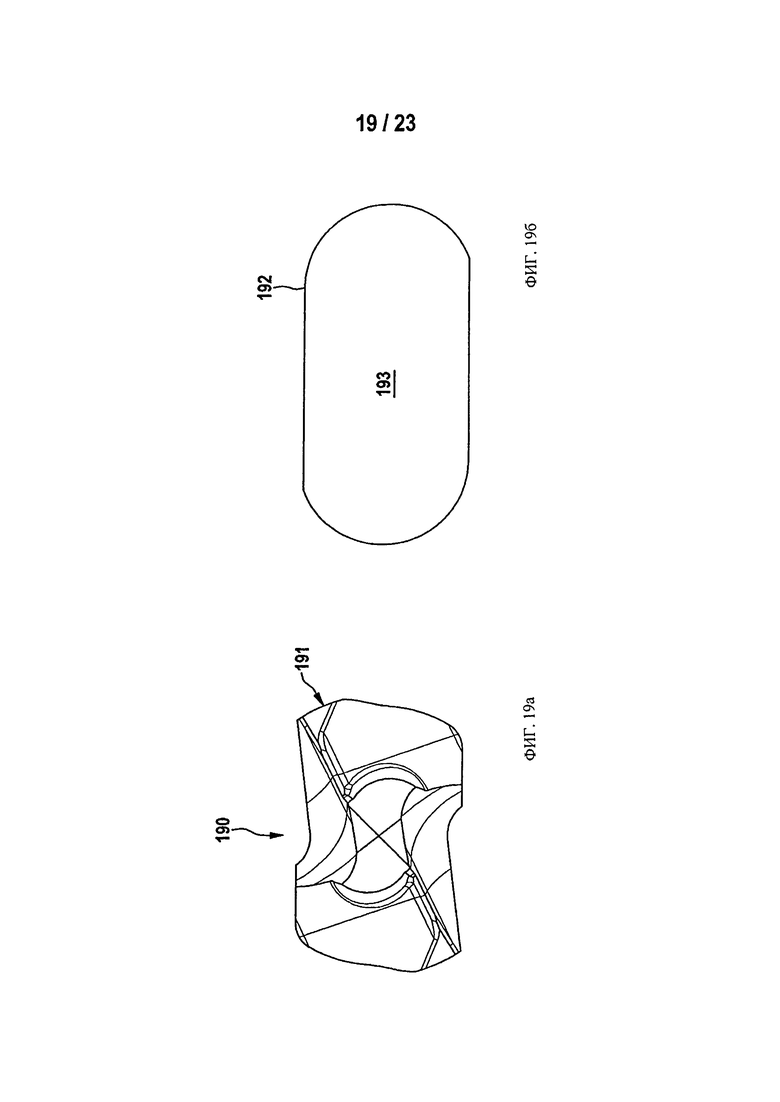

на фиг.19а и 19б - схематические изображения неконгруэнтных стыковых поверхностей,

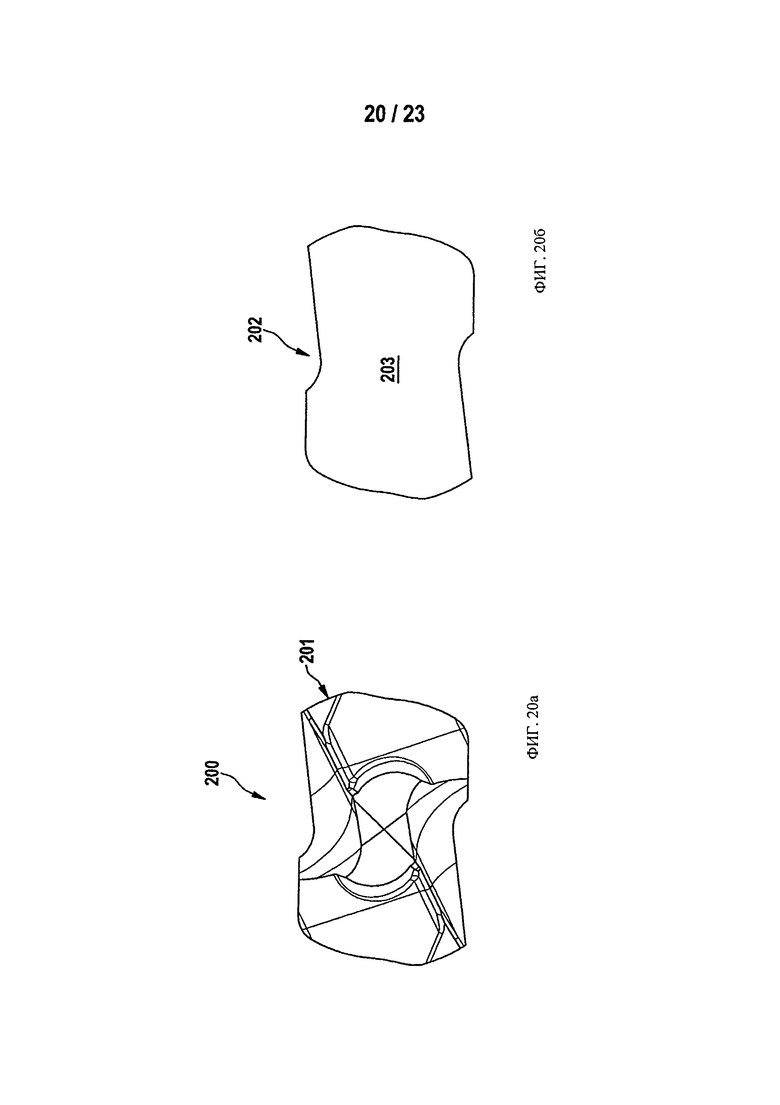

на фиг.20а и 20б - схематические изображения конгруэнтных стыковых поверхностей,

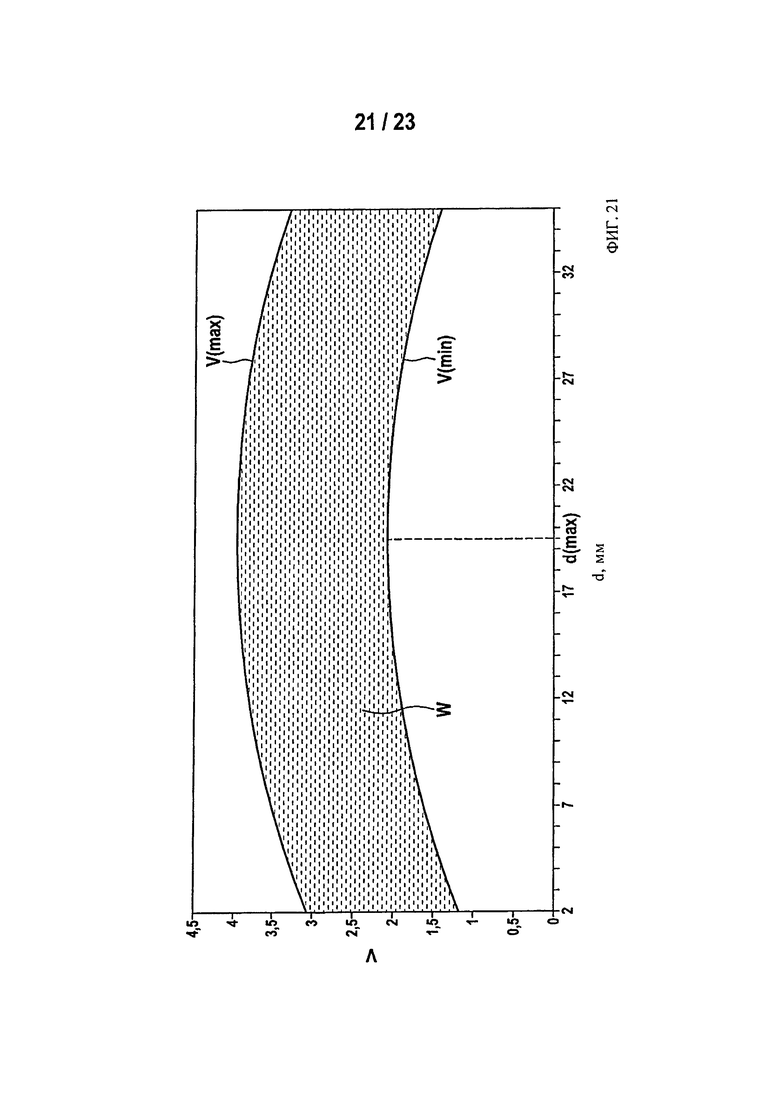

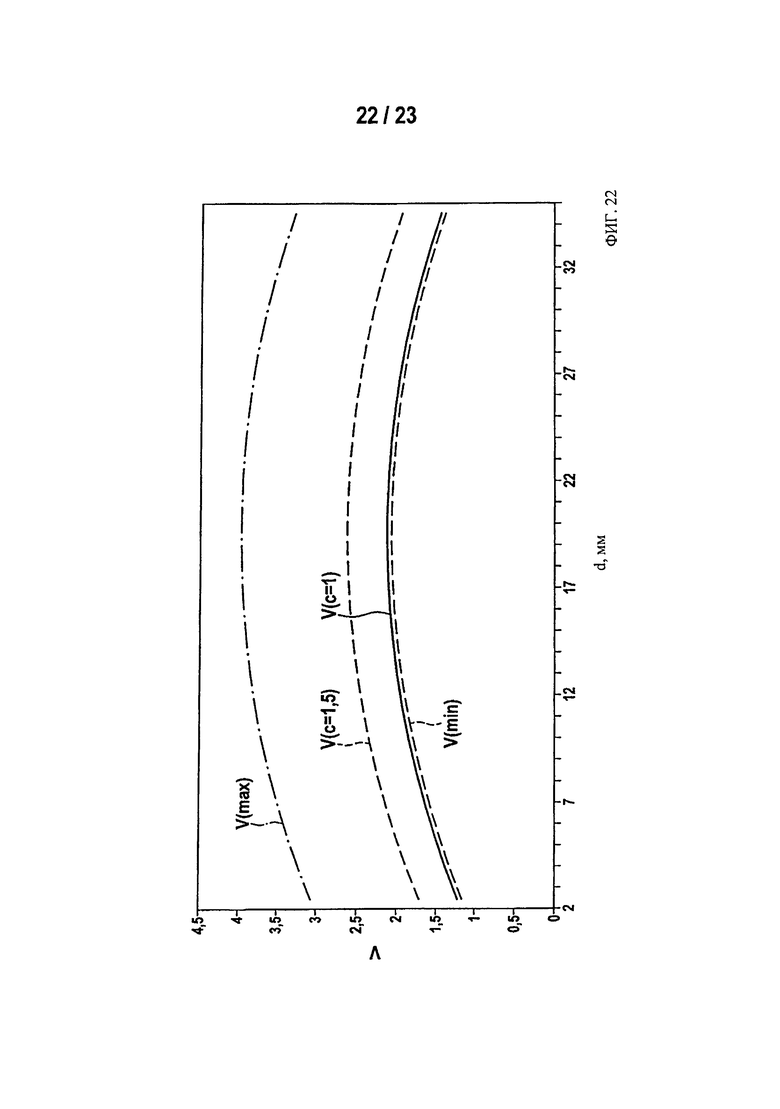

на фиг.21 и 22 - график изменения отношения V в зависимости от диаметра d головки бура для различных параметров c,

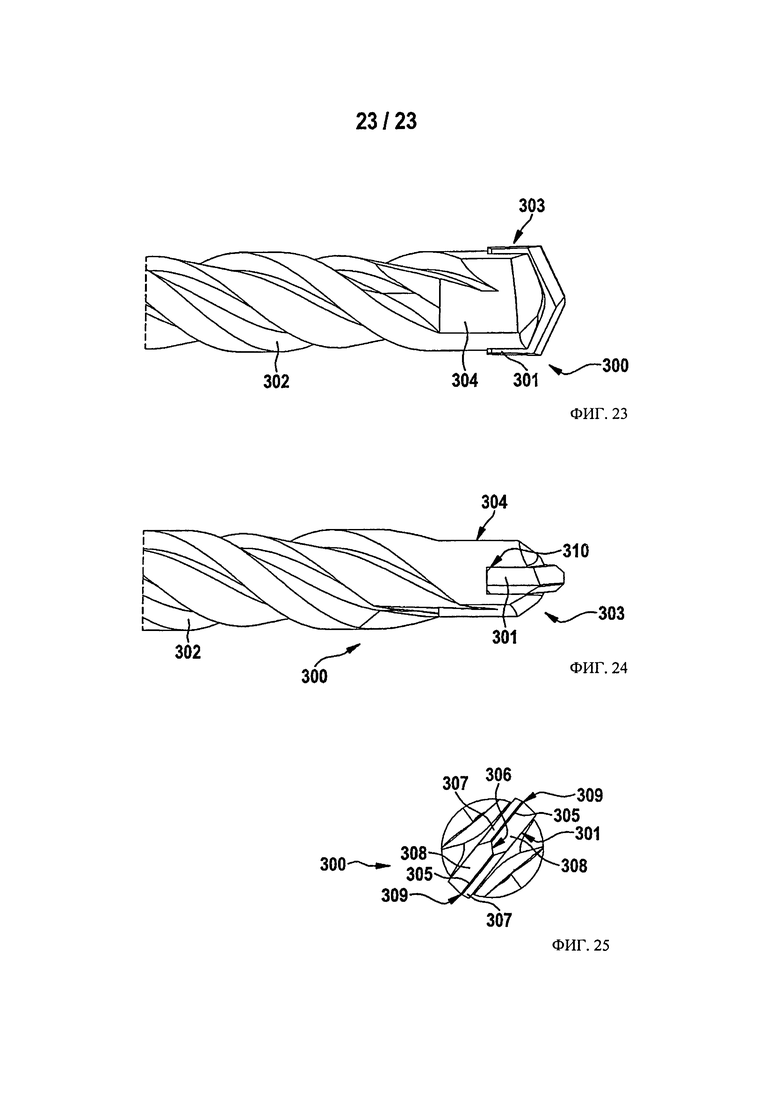

на фиг.23-25 - схематические изображения (два вида сбоку, вид сверху) предлагаемого в изобретении бура с режущей вставкой.

Осуществление изобретения

На фиг.1 показан бур 1 для малых номинальных диаметров, имеющий хвостовик 2, стержень 3 и головку 4. Хвостовик 2 имеет два стопорных желобка 5 для фиксации бура в патроне, а также два поводковых желобка 6 для передачи вращения. Сам бур имеет ось D вращения, вокруг которой бур вращается при сверлении. Стержень 3 имеет меньший диаметр, чем хвостовик 2. Дополнительно стержень имеет наружные поверхности 7, проходящие параллельно средней плоскости. Буровая пыль, образующаяся при сверлении в зоне головки 4 бура, может попадать в зону наружных поверхностей 7 и отводиться в направлении, противоположном направлению R подачи. Головка 4 бура имеет острие 8, расположенное на оси D вращения. Кроме того, поверхности 9 износа, которые образуют цилиндрические поверхности головки 4 бура и при сверлении непосредственно прилегают к внутренней стенке отверстия, имеют высоту HV, которая составляет 70% высоты h головки бура. Диаметр головки бура обозначен буквой d. Под бурами малых номинальных диаметров, подобными буру в особенно предпочтительном варианте осуществления изобретения, изображенном на фиг.1, понимаются буры для выполнения узких отверстий, т.е. отверстий диаметром от 2 до 4,5 мм.

На фиг.2 показан бур 10, имеющий хвостовик 11, стержень 12 и головку 13. Хвостовик, выполненный для обеспечения крепления бура в патроне сверлильной машины, также имеет два стопорных желобка 14 и два поводковых желобка 15. Стержень 12 выполнен меньшего диаметра, т.е. более тонким, чем хвостовик 11. В отличие от бура 1, показанного на фиг.1, у рассматриваемого бура стержень 12 снабжен спиралью, или винтовой канавкой 16. Эта винтовая канавка 16 начинается не сразу от головки 13, а от поверхности, предусмотренной между спиралью 16 и головкой 13 бура, проходящей параллельно оси D вращения и в данном варианте осуществления изобретения обозначенной номером позиции 17. Головка 13 бура также имеет острие 18, а также поверхность 19 износа. На фиг.2 острие 18 бура также находится на оси D вращения бура. Высота поверхности износа также составляет примерно 70% высоты головки бура (см. фиг.1). В случае показанного на фиг.2 бура речь идет об особенно предпочтительном варианте осуществления изобретения, предназначенном для сверления отверстия больших диаметров.

У буров, изображенных на фиг.1 и 2, стыковые поверхности F и F', посредством которых головки соединены со стержнями, выполнены практически плоскими. Соединение головок и стержней по соответствующим стыковым поверхностям является неразъемным, т.е. обеспечивается силами межатомного и/или межмолекулярного сцепления, например является сварным, паяным или клеевым соединением. Цилиндрические поверхности 9, 19, или поверхности износа проходят параллельно соответствующим осям D вращения.

На фиг.1 поверхность 7 выполнена плоской и пересекает в остальном цилиндрическое тело стержня 3 в поперечном сечении перпендикулярно оси D вращения, подобно секущей. Таким образом, в образуемом поверхностью 7 промежуточном пространстве имеется место, куда может поступать и откуда может отводиться буровая пыль, образующаяся в зоне головки 4 бура. В соответствии с изобретением головка бура 9 (фиг.1) и 19 (фиг.2) имеет сравнительно компактную, сжатую форму, т.е. диаметр головки бура выбирается сравнительно большим относительно ее высоты h. Головки 9 и 19 буров выполнены несколько более широкими в диаметре, чем соответствующие стержни 3 и 12. Боковые поверхности 9 и 19 образует таким образом собственно поверхности износа, которые при сверлении отверстия прилегают к внутренним стенкам отверстия и тем самым вносят вклад - хотя и незначительный - в истирание материала стенки отверстия.

На фиг.3 приведен вид сверху твердосплавной головки бура с поперечной режущей кромкой при взгляде вдоль оси вращения. На чертеже изображена твердосплавная головка 30 с поперечной режущей кромкой 31 а, причем острие 32 бура расположено на оси D вращения. Перед режущей кромкой 31 в направлении вращения расположены передние поверхности 33, а за режущей кромкой 31 в направлении вращения расположены задние поверхности 34. Режущая кромка 31 вместе с передними поверхностями 33 обеспечивает выемку материала при сверлении, а посредством задних поверхностей 34 может отводиться образующаяся при этом буровая пыль. По бокам режущего элемента 30 находятся поверхности 35 износа, которые также участвуют, хотя и незначительно, в выемке материала. Сами поверхности 35 износа также разделены таким образом, что при сверлении часть одна каждой поверхности износа находится в трущемся контакте со стенкой отверстия, а за счет небольшого излома в кривизне поверхности износа в поперечном сечении обеспечивается, во-первых, возможность выемки материала, а во-вторых возможность отвода буровой пыли. Острие 32 бура выполнено таким образом, что режущая кромка 31 проходит через все острие бура. Преимуществом этого варианта осуществления изобретения является то, что острие 32 бура участвует не только в центрировании бура, но и в выемке материала. Режущая кромка 31 заканчивается в зоне поверхностей износа ленточкой 36. В зоне острия 32 бура находится поперечная режущая кромка 31а.

На фиг.4 приведен вид сбоку головки 30 бура, показанной на фиг.3, причем показан фрагмент соответствующего бура со стержнем 40. Стержень 40 имеет винтовую канавку 41, а также лыску 42, проходящую параллельно оси D вращения бура. Таким образом, сразу за головкой 30 бура в направлении R подачи начинается не спираль, а лыска 42, выполненная для того, чтобы переводить буровую пыль в винтовую канавку 41. Стержень 40 бура соединен с головкой 30 бура плоской стыковой поверхностью 43. Таким образом, буровая пыль может вытесняться от головки 30 бура в зону лыски 42, а затем транспортироваться далее посредством винтовой канавки 41.

На фиг.5 показан вариант осуществления изобретения с головкой 50 бура и его стержнем 51, соединенным с головкой плоской стыковой поверхностью 52, причем острие 53 бура выполнено таким образом, что оно находится в стороне от оси D вращения. Таким образом, наивысшая точка (вершина) бура в целом или его головки 50 расположена не по центру, а в стороне от оси вращения, Преимуществом этого варианта осуществления изобретения является то, что само острие бура, поскольку оно разнесено в стороны от оси вращения, при вращении бура имеет увеличенную окружную скорость и может передавать момент вращения на просверливаемый твердый материал; поэтому центр отверстия засверливается посредством самого острия бура по площади. Поскольку смещение острия бура от оси вращения сравнительно невелико, это ведет к тому, что благодаря плоскостному засверливанию центра при сверлении достигается большая устойчивость в отношении центрирования.

На фиг.6 приведен вид сверху на головку 50 бура, имеющую децентрированное острие 53, передние поверхности 60, задние поверхности 61 и поверхности 62 износа. Спираль обозначена номером позиции 63.

На фиг.7 приведен схематический вид сбоку бура, имеющего головку 70, стержень 71, а также двухвершинное децентрированное острие 72, включающее в себя две отдельные вершины 72' и 72ʺ. Обе отдельные вершины 72', 72ʺ выполнены равной высоты в направлении R подачи. Этот мероприятие облегчает центрирование при первоначальной постановке бура для засверливания с двух точек зрения: во-первых, бур устойчивее опирается на просверливаемый материал в двух точках, между которыми находится точка врезания, во-вторых центрирование бура в начале его вращения остается более устойчивым. Если бур прилегает к просверливаемому материалу несимметрично, то в начале его вращения он легче соскальзывает в сторону, поскольку воспринимаемый им с одной стороны импульс не уравновешивается действующей в противоположном направлении компонентой. В остальном стержень 71 выполнен таким образом, что он также имеет спираль 73 и лыску 74, непосредственно примыкающую к головке 70 бура.

На фиг.8 (вид сбоку) и фиг.9 (вид сверху) показана одна и та же головка 80 бура, у которой острие 81 бура расположено опять же в стороне от оси вращения бура. Следует отметить, что головка 80 бура имеет режущую кромку 82, а острие бура, хотя и в данном случае образовано продолжением этой режущей кромки 82, но в целом выполнено пирамидальным.

На фиг.10 приведен вид сбоку головки 100 бура, у которой высота HV поверхности 101 износа составляет примерно 90% полной высоты h головки бура. Острие бура выполнено в данном случае по центру головки. Таким образом, головка 100 бура имеет в целом более приземистую и уплощенную (пологую) форму, поскольку возвышение острия бура от поверхности 101 износа может занимать лишь 10% полной высоты h головки 100 бура. Такая форма выполнения позволяет увеличить дробящее действие для разрушения и выемки твердого материала.

На фиг.11 приведен вид сбоку головки 110 бура, у которой высота HV поверхности износа составляет лишь примерно 60% полной высоты h головки бура.

На фиг.12 показана головка 120 бура, у которой высота HV поверхности износа составляет 70% полной высоты h. Высота HV измеряется вдоль оси D вращения от стыковой поверхности 121 и представляет собой всю высоту поверхности 122 износа. Полная высота h головки бура также измеряется от стыковой поверхности 121 и проходит вдоль оси вращения до острия 123 бура. Своей стыковой поверхностью 121 головка 120 бура соединена со стержнем 124. Винтовая канавка 125 стержня 124 примыкает непосредственно к головке 120 бура без начального участка и без лыски.

На фиг.13 приведен вид сбоку бура 130 со стержнем 131, имеющим спираль 132. Перед местом соединения стержня 131 с головкой 133 бура стержень 131 завершается лыской 134, проходящей параллельно оси D вращения. Однако спираль 132, которая заканчивается лыской 134, имеет прямой концевой участок 135, проходящий по направлению к головке 133 бура. Этот прямой концевой участок 135, образующий спрямление спирали, влияет, в частности, на процесс отвода буровой пыли, поскольку в этом случае буровая пыль сначала вытесняется в направлении от головки бура и лишь на определенном удалении от головки бура попадает в спираль и транспортируется дальше.

На фиг.14 показан бур 140, имеющий головку 141 и стержень 142, причем винтовая канавка 143 стержня 142 примыкает непосредственно к головке 141 бура (без прямого начального участка).

На фиг.15 показан пример бура 150, имеющего головку 151 и стержень 152 с винтовой канавкой. Твердосплавная головка 151 выполнена на своем острие 153 без поперечной режущей кромки.

На фиг.16 та же твердосплавная головка 151 показана при виде сверху.

На фиг.17 показан режущий элемент 170 с поперечной режущей кромкой 171а, поверхностями износа 172, а также острием 173 бура, причем режущая кромка 171 проходит непрерывно через острие 173 бура.

На фиг.18 показана твердосплавная головка с режущим элементом 170 при виде сбоку.

На фиг.19а и 19б показаны неконгруэнтные стыковые поверхности, а на фиг.20а и 20б - конгруэнтные стыковые поверхности. В принципе, головка бура своей стыковой поверхностью соединяется со стержнем бура. Это соединение, как правило, является неразъемным, т.е. обеспечиваемым силами межатомного и/или межмолекулярного сцепления. На фиг.19а приведен вид сверху головки 190 бура, поверхности 191 износа которой имеют специальную форму. На фиг.19б показано поперечное сечение заготовки 192, например поперечное сечение стержня. Образуемая этой заготовкой 192 стыковая поверхность 193 может соответственно служить неконгруэнтной стыковой поверхностью для присоединения головки 190 бура.

На фиг.20а также показана головка 200 бура с поверхностью 201 износа, выполненная точно так же, как и головка 190 бура с поверхностью 191 износа. На фиг.206 показано поперечное сечение заготовки 202 со стыковой поверхностью 203, причем заготовка, или ее стыковая поверхность, точно подогнана по контуру к головке 200 бура с поверхностью 201 износа. Таким образом, в данном случае речь идет о конгруэнтных стыковых поверхностях. Вариант выполнения бура, показанный на фиг.20а, 20б, имеет то преимущество, что при этом достигаются лучшая приводка соединяемых элементов к симметрии, а в определенных случаях, и обеспечиваемое этой лучшей приводкой повышенная прочность соединения головки и стержня, лучшая выверка их взаимного положения и более устойчивая посадка головки на стержне. В случае неконгруэнтных стыковых поверхностей расплав, используемый для образования неразъемного соединения, может проникать в несовпадающие зоны, тем самым обеспечивая улучшенную прочность соединения.

На фиг.21 приведено графическое представление функции V для различных параметров с в зависимости от переменной d. При этом V - отношение диаметра d головки бура к ее высоте h. Формула для V имеет следующий вид:

При изменении параметра с форма функции, представляющая собой параболу, сама по себе не изменяется, а парабола лишь смещается вдоль оси V в зависимости от значения параметра c. Значение с принимает значения от 0,95 (на фиг.21 соответствует нижней параболе V(min)) до 2,85 (на фиг.21 соответствует верхней параболе F(max)). Таким образом, сдвиг между нижней кривой при c=0,95 и верхней кривой при c=2,85 составляет 1,9. У всех функций V(d,c) (для всех возможных значений c) максимум приходится на значение d(max) = около 19,66. Область W значений определяет то, какие значения может принимать отношение V в соответствии с изобретением. Указанная выше формула для V определена для диаметров d головки бура, составляющих от 2 до 35 миллиметров. (Подпись "d, мм" под координатной осью указывает на то, что диаметр d указан в миллиметрах.) Если для с выбрано значение, находящееся между 0,95 и 2,85, то парабола V находится в пределах области W значений и таким образом описывает предлагаемые в изобретении значения V.

Форма предлагаемой в изобретении функции V, описывающей отношение диаметра d головки бура к ее высоте h, также показывает, что в соответствии с изобретением имеется диаметр d, а именно диаметр максимума d(max), для которого отношение V в силу тенденции поведения функции принимает наибольшие значения. Иначе говоря, в этом случае высота h головки бура выбирается очень малой относительно диаметра d головки бура. Если диаметр d головки бура выбирается очень малым относительно d(max), то и выбираемые значения Сбудут меньше, а выбираемые значения h - больше, поскольку h=d/V. Точно так же, если диаметр d головки бура выбирается большим относительно d(max), то высота h головки бура, как правило, тоже будет выбираться большей, поскольку значения V в силу тенденции поведения функции будут меньшими. Причина этого состоит в том, что как при сравнительно малых, так и при сравнительно больших диаметрах d головок буров их выгодно выполнять не слишком приземистыми с особенно сильным уменьшением высоты головки. В принципе, высота h головки бура не сказывается на направлении бура в отверстии, а большая высота h головки бура, в принципе, также не оказывает отрицательного влияния на выемку материала. Однако вследствие большей высоты головки бура увеличивается трение, что, как правило, в свою очередь, ведет к уменьшению скорости сверления и интенсивности выемки материала. Преимуществом предлагаемого в изобретении бура является то, что в нем выгодно учитываются эти факторы влияния, также зависящие от диаметра d головки бура. Оптимизация этих факторов в отношении скорости сверления приводит к предлагаемой в изобретении формуле для отношения V диаметра d головки бура к ее высоте h.

Поскольку определенную роль играют также такие факторы влияния, как, например, вид или условия применения бура, например то, в каком материале (например, в песчанике или железобетоне) необходимо сверлить отверстия, идет ли речь об ударном или безударном (чисто вращательном) сверлении, диаметру d головки бура присваивают не одиночное значение V, а интервал возможных значений, находящихся в области W значений. Таким образом, область W значений, используемая в соответствии с изобретением, указывает на то, в частности, как эти относящиеся к условиям применения факторы влияния сказываются на отношении V. В случае ударного сверления перфоратором с повышенной нагрузкой подходящей может быть приземистая форма головки бура с большими значениями V. При сверлении в более твердом материале также необходимо учитывать то, что не всегда можно получать высокие ударные импульсы, не подвергая бур слишком очень высоким нагрузкам. Поэтому при сверлении в более твердом материале необходимо делать выбор между высоконагружаемой головкой бура с приземистой формой и головкой бура, рассчитанной на меньшие ударные импульсы. Обычно предпочтительно, чтобы значения c, как на фиг.22, находились в интервале 0,95≤c≤1,5 (см. на фиг.22: парабола V(c=1,5)), особенно предпочтительно, чтобы c=1,0 (см. на фиг.22: парабола V(c=1)). Для того, чтобы обеспечить как небольшие крутильные и изгибные нагрузки в зоне стыка стержня и головки бура, так и высокие скорости сверления такими бурами для перфораторного бурения, параметр с выбирается преимущественно в интервале значений между 0,95 и 1,5, предпочтительно равным 1,0. Таким образом, еще один аспект изобретения заключается в осознании того, что при определенном диаметре d(max) головки бура отношение V может принимать максимальные значения.

На фиг.23, 24 и 25 показан бур 300 с режущей вставкой 301. Бур 300, который на фиг.23 и 24 показан в различных видах сбоку, имеет стержень с винтовой канавкой 302 для отвода буровой пыли, не показанный на чертежах хвостовик для крепления бура в технологической/сверлильной машине и головку 303 уменьшенной (в соответствии с изобретением) высоты. Винтовая канавка 302 оканчивается, проходя в направлении подачи, лыской 304 для приема буровой пыли. Режущая вставка 301 из твердого сплава (см. вид сверху на фиг.25) имеет режущую кромку 305, поперечную режущую кромку 306, переднюю поверхность 307 и заднюю поверхность 308, а также поверхности 309 износа. Режущая вставка 301 установлена в пазу 310 бура. Остальная часть бура может изготавливаться из иного материала, нежели режущая вставка 301.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРЛА, В ЧАСТНОСТИ ПОРОДНОГО БУРА | 2009 |

|

RU2532209C2 |

| ИНСТРУМЕНТ ДЛЯ ПРИДАНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ СВЕРЛЕНОГО ОТВЕРСТИЯ | 2016 |

|

RU2713765C2 |

| САМОРЕЗ | 2009 |

|

RU2478840C2 |

| УСТРОЙСТВО ДЛЯ ВСКРЫТИЯ ПРОДУКТИВНОГО ПЛАСТА | 2008 |

|

RU2394154C1 |

| БУР | 2001 |

|

RU2257980C2 |

| Стыковое соединение элементов деревянных конструкций | 1983 |

|

SU1120077A1 |

| САМОСВЕРЛЯЩИЙСЯ ВИНТ | 2008 |

|

RU2474734C9 |

| СВЕРЛИЛЬНАЯ КОРОНКА СО СМЕННОЙ РЕЖУЩЕЙ ЧАСТЬЮ | 2013 |

|

RU2630396C9 |

| СВЕРЛИЛЬНАЯ КОРОНКА С ЗАМЕНЯЕМОЙ РЕЖУЩЕЙ ЧАСТЬЮ | 2013 |

|

RU2631566C2 |

| РЕЖУЩАЯ ЧАСТЬ ДЛЯ СВЕРЛИЛЬНОЙ КОРОНКИ | 2013 |

|

RU2657891C2 |

Группа изобретений относится к сверлильным работам, производимым в твердых материалах, прежде всего в природном камне, бетоне или армированном бетоне. Бур содержит ось вращения, хвостовик для зажима бура в держателе инструмента и стержень для отвода образующейся при сверлении буровой пыли. На обращенном в направлении подачи конце стержня закреплена головка бура, имеющая на обращенном в направлении подачи конце острие (8). Стержень с обращенной в направлении подачи стороны и головка с обращенной к стержню стороны ограничены соответствующими соединительными поверхностями, посредством которых головка бура соединена со стержнем. Приведена зависимость для определения отношения диаметра головки бура к ее высоте. Обеспечивается высокая скорость сверления при компактной форме головки бура. 2 н. и 14 з.п. ф-лы, 25 ил.

1. Головка (4, 13, 30, 50, 70, 80, 100, 110, 120, 133, 141, 151, 190) бура для соединения со стержнем бура (1, 10), предназначенного для сверления в твердых материалах, прежде всего в природном камне, бетоне или армированном бетоне, и имеющего ось (D) вращения, закрепляемая на обращенном в направлении подачи конце стержня бура, имеющая на своем обращенном в направлении подачи конце острие и ограниченная с противоположной острию стороны соединительной поверхностью (F, F', 43, 52, 121, 193, 203) для возможности соединения головки бура со стержнем бура, отличающаяся тем, что отношение (V) диаметра (d) головки бура к ее высоте (h) составляет:

причем высота h головки бура определена расстоянием от обращенного в направлении подачи конца острия бура до соединительной поверхности головки бура, измеряемым в направлении оси вращения,

диаметр d головки бура определен ее максимальной шириной, измеренной перпендикулярно оси вращения, и составляет от 2 до 35 мм, а коэффициент с выбран из условия: 0,95≤c≤2,85.

2. Головка бура по п.1, отличающаяся тем, что она изготовлена из высокопрочного материала, в частности из высокопрочного композиционного материала, включающего в себя по меньшей мере два различных материала, один из которых предпочтительно является твердым сплавом, а другой - керамикой или корундом, или выполнена, в частности, в виде цельнотвердосплавной головки.

3. Головка бура по п.1, отличающаяся тем, что ее соединительная поверхность (F, F', 43, 52, 121, 193, 203) выполнена плоской и проходит перпендикулярно оси вращения.

4. Головка бура по п.1, отличающаяся тем, что она снабжена режущей вставкой (301).

5. Головка бура по п.1, отличающаяся тем, что она имеет боковую, проходящую в направлении оси вращения цилиндрическую поверхность, которая предусмотрена в качестве поверхностей (9, 19, 35, 62, 101, 122, 172, 191, 201) износа, максимальная ширина которой равна диаметру (d) сверления, а высота (HV) которой, измеряемая вдоль оси (D) вращения, составляет по меньшей мере 60%, предпочтительно от 70 до 90%, полной высоты головки бура.

6. Головка бура по п.1, отличающаяся тем, что величина коэффициента с выбрана из условия 0,95≤c≤1,5 и предпочтительно равна 1,0.

7. Головка бура по одному из пп.1-6, отличающаяся тем, что острие бура (153) выполнено в виде центрирующего острия без поперечной режущей кромки.

8. Головка бура по одному из пп.1-6, отличающаяся тем, что острие бура (32, 173) выполнено в виде центрирующего острия с поперечной режущей кромкой (31, 171).

9. Бур (1, 10) для сверления твердых материалов, прежде всего природного камня, бетона или армированного бетона, содержащий ось (D) вращения, хвостовик (2, 11) для зажима бура в держателе инструмента и стержень (3, 12, 40, 51, 71, 124, 142, 152) для отвода образующейся при сверлении буровой пыли, ограниченный соединительной поверхностью (F, F', 43, 52, 121, 193, 203) с обращенной в направлении подачи стороны, отличающийся тем, что на обращенном в направлении подачи конце стержня расположена головка (4, 13, 30, 50, 70, 80, 100, 110, 120, 133, 141, 151, 190) бура, выполненная по одному из пп.1-8 и соединенная со стержнем соответствующими соединительными поверхностями.

10. Бур (1, 10) по п.9, отличающийся тем, что его головка соединена со стержнем неразъемно.

11. Бур (1, 10) по п.9, отличающийся тем, что соединительная поверхность (F, F', 43, 52, 121, 193, 203) стержня выполнена плоской и проходит перпендикулярно оси вращения.

12. Бур (1, 10) по п.9, отличающийся тем, что соединительные поверхности головки и стержня выполнены конгруэнтными (203) или неконгруэнтными (193).

13. Бур (1, 10) по п.9, отличающийся тем, что стержень (12, 40, 51, 71, 124, 142, 152) имеет, по меньшей мере частично, спираль (16, 41, 73, 132, 143) для отвода буровой пыли.

14. Бур (1, 10) по п.9, отличающийся тем, что стержень на обращенном в направлении подачи конце имеет проходящую параллельно средней плоскости наружную поверхность (17), к которой в направлении подачи примыкает спираль для отвода буровой пыли, причем ось вращения проходит через среднюю плоскость.

15. Бур (1, 10) по п.13, отличающийся тем, что спираль (125) примыкает непосредственно к обращенному в направлении подачи концу стержня у головки бура.

16. Бур (1, 10) по одному из пп.9-15, отличающийся тем, что он выполнен для безударного сверления или для ударного сверления.

| Способ аэродинамического уплотнения вращающейся печи | 1990 |

|

SU1702134A1 |

| Колонковый бур | 1930 |

|

SU30229A1 |

| РЕЗЕЦ ДЛЯ ГОРНЫХ МАШИН | 1992 |

|

RU2019695C1 |

| DE 4306981 A, 08.09.1994. | |||

Авторы

Даты

2017-12-22—Публикация

2013-10-14—Подача