Группа изобретений относится к области криогенной техники, в частности к сжижению природных газов с тяжелыми углеводородами в установках с циклом высокого давления.

Известен способ сжижения природного газа или метана (патент RU 2180081 C1, опубл. 27.02.2002), заключающийся в том, что природный газ сжимают в компрессоре высокого давления, затем последовательно охлаждают в первом теплообменнике, фреоновом теплообменнике, втором теплообменнике, после второго теплообменника осуществляют расширение природного газа высокого давления в эжекторе с образованием парожидкостной смеси, парожидкостную смесь направляют на первое разделение на газовую и жидкую фазы, газовую фазу после первого разделения направляют через второй и первый теплообменники на вход в компрессор высокого давления, жидкую фазу после первого разделения расширяют в дросселе, образовавшуюся парожидкостную смесь направляют на второе разделение на газовую и жидкую фазы, жидкую фазу после второго разделения направляют в хранилище, газ из хранилища объединяют с газовой фазой после второго разделения и направляют на вход пассивного потока эжектора. Недостатком данного способа является то, что при суммарном содержании в природном газе тяжелых углеводородов (углеводороды от пентана и выше, а также ароматические углеводороды) свыше 70 ppm они могут замерзать при низких температурах, достигаемых после расширения в эжекторе, в результате чего процесс сжижения природного газа прекращается.

Известно устройство сжижения природного газа (патент RU 2180082 C1, опубл. 27.02.2002), содержащее подающую и возвратную магистрали, компрессор высокого давления, первый теплообменник, фреоновый теплообменник и второй теплообменник, первый и второй сепараторы, состоящие из газовой и жидкостной частей, первое расширительное устройство, расположенное между вторым теплообменником и первым сепаратором и выполненное в виде эжектора, второе расширительное устройство, расположенное между первым и вторым сепараторами, возвратная магистраль начинается на газовой части первого сепаратора, проходит через второй и первый теплообменники и соединяется с входом в компрессор высокого давления, газовая часть второго сепаратора соединена с входом пассивного потока эжектора. Недостатком данного устройства является то, что при суммарном содержании в природном газе тяжелых углеводородов (углеводороды от пентана и выше, а также ароматические углеводороды) свыше 70 ppm они могут замерзать при низких температурах, достигаемых в сепараторах, в результате чего забиваются дроссели слива жидкости из сепараторов и установка прекращает работу.

Известны способ и устройство удаления тяжелых компонентов, принятые за прототип, включающие подачу предварительно очищенного и осушенного исходного газа по входному трубопроводу, охлаждение потока исходного газа хладоагентом с образованием парожидкостной смеси, разделение парожидкостной смеси в сепараторе на паровую и жидкую фазы, отвод жидкой фазы из жидкостной полости сепаратора в жидкостной трубопровод на утилизацию, подачу холодной паровой фазы из паровой полости сепаратора в полость обратного потока теплообменника для рекуперации холода, подачу теплой паровой фазы из полости обратного потока теплообменника на вход в компрессор, сжатие паровой фазы в компрессоре, последующее охлаждение паровой фазы в полости прямого потока теплообменника и подачу паровой фазы в установку сжижения природного газа (заявка на патент US 20090064713 A1, опубл. 12.03.2009). Недостатком данных способа и устройства является то, что требуется дополнительная холодильная машина для подачи хладоагента и, соответственно, увеличивается парк машинного оборудования, возрастают затраты на его обслуживание. Кроме того, при давлении исходного газа ниже 1.5…2.5 МПа, требуемая температура охлаждения исходного газа для образования парожидкостной смеси должна быть ниже минус 50…80°C. Для получения хладоагента с такой температурой требуется многоступенчатая холодильная машина, что снижает надежность и увеличивает площадь, занимаемую оборудованием установки сжижения природного газа.

Цель группы изобретений - удаление тяжелых углеводородов из природного газа перед его сжижением без увеличения затрат на обслуживание машинного оборудования, без увеличения площади под машинное оборудование и без снижения надежности работы установки.

Техническим результатом является обеспечение бесперебойной работы установки сжижения природного газа без увеличения парка машинного оборудования.

Технический результат в способе удаления тяжелых углеводородов при сжижении природного газа достигается тем, что предварительно очищенный и осушенный исходный природный газ охлаждают, разделяют полученную парожидкостную смесь в сепараторе на жидкую и паровую фазы, отводят жидкую фазу с повышенным содержанием тяжелых углеводородов на утилизацию, при этом охлаждение исходного природного газа осуществляют в теплообменнике, паровую фазу из сепаратора направляют на вход пассивного потока эжектора, из установки сжижения природного газа выводят часть холодного потока высокого давления и направляют ее на вход активного потока эжектора, выходящий из эжектора поток направляют в дополнительный сепаратор, в котором поток разделяют на газ и жидкость, газ направляют в теплообменник для рекуперации холода, после рекуперации холода газ направляют в компрессор, газ после компрессора направляют в установку сжижения природного газа.

Давление потока на выходе из эжектора на 0…50% превышает давление паровой фазы, а расход части холодного потока высокого давления из установки сжижения природного газа равен 20…40% от расхода паровой фазы.

Жидкость из дополнительного сепаратора выводят на утилизацию.

Жидкость из дополнительного сепаратора дросселируют и направляют в сепаратор.

Технический результат в устройстве для удаления тяжелых углеводородов при сжижении природного газа достигается тем, что устройство содержит входной трубопровод, теплообменник с полостями прямого и обратного потоков, сепаратор с паровой и жидкостной полостями, компрессор, вход которого соединен с теплым концом обратного потока теплообменника, а жидкостная полость сепаратора соединена с жидкостным трубопроводом, при этом входной трубопровод соединен с теплым концом полости прямого потока теплообменника, холодный конец полости прямого потока теплообменника соединен с входом в сепаратор, паровая полость сепаратора соединена с патрубком пассивного потока эжектора, патрубок активного потока эжектора соединен с выходом холодного потока высокого давления из установки сжижения природного газа, выход эжектора соединен с входом в дополнительный сепаратор, газовая полость которого соединена с холодным концом полости обратного потока теплообменника, а выход из компрессора соединен с установкой сжижения природного газа.

Жидкостная полость дополнительного сепаратора соединена с жидкостным трубопроводом.

Жидкостная полость дополнительного сепаратора соединена через дроссель с входом в сепаратор.

Изобретение поясняется чертежами.

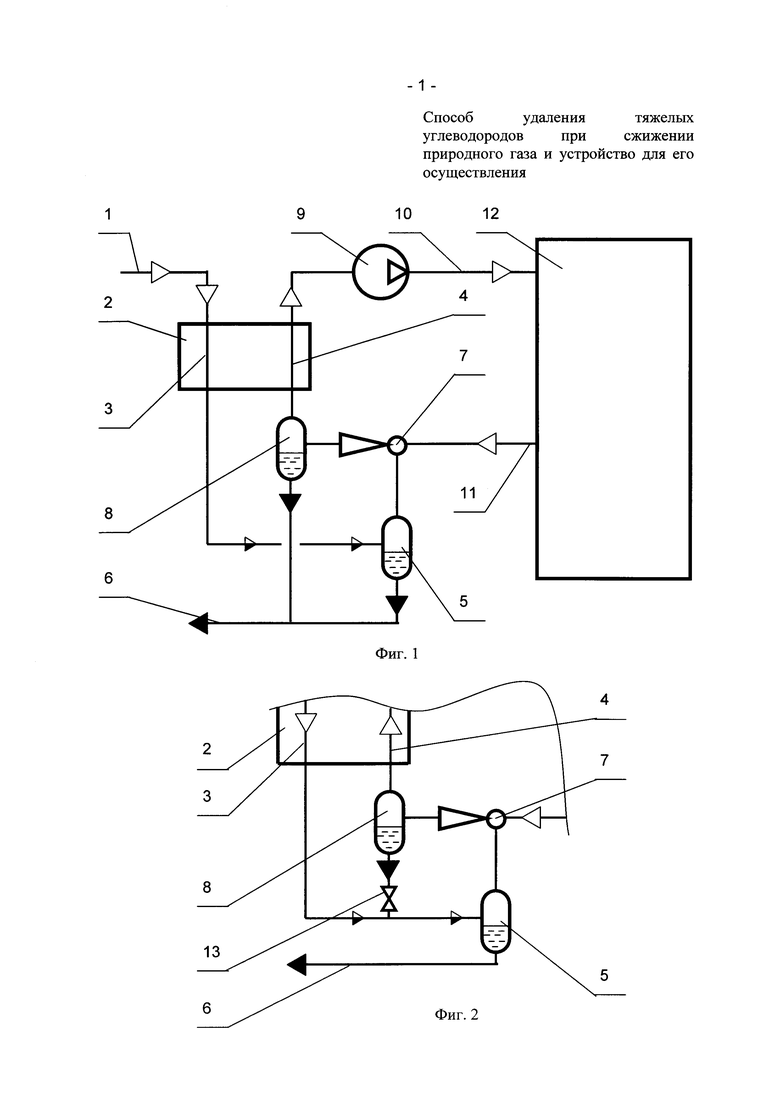

На фиг. 1 изображена принципиальная схема устройства для реализации данного способа удаления тяжелых углеводородов.

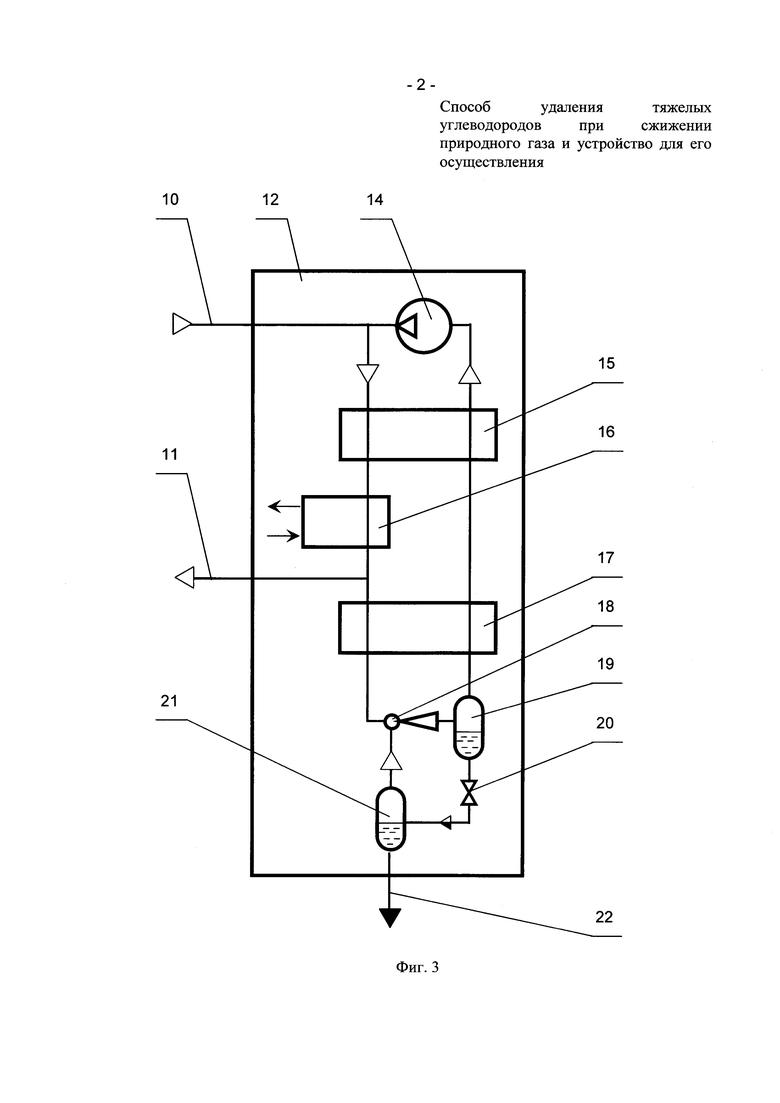

На фиг. 2 изображена принципиальная схема устройства для реализации дополнительного способа удаления тяжелых углеводородов.

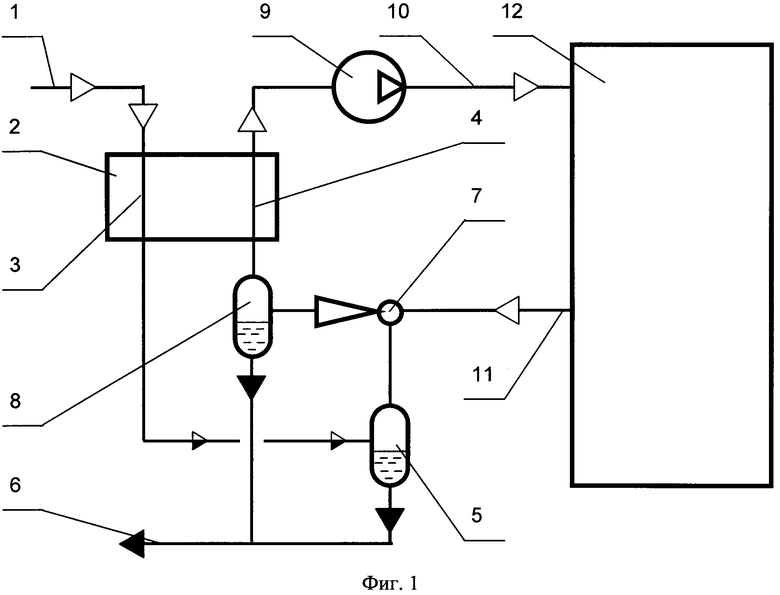

На фиг. 3 изображен пример принципиальной схемы установки сжижения природного газа, работающей по дроссельно-эжекторному циклу высокого давления.

На фиг. 1 устройство содержит входной трубопровод 1, теплообменник 2 с полостью прямого потока 3 и полостью обратного потока 4, сепаратор 5, жидкостной трубопровод 6, эжектор 7, дополнительный сепаратор 8, компрессор 9, трубопровод высокого давления 10, выход холодного потока высокого давления 11 из установки сжижения природного газа 12.

На фиг. 2 устройство содержит дроссель 13, соединенный с жидкостной полостью дополнительного сепаратора 8 и входом сепаратора 5.

На фиг. 3 установка 12 содержит циркуляционный компрессор 14, первый противоточный теплообменник 15, фреоновый теплообменник 16, второй противоточный теплообменник 17, холодный эжектор 18, первый сепаратор 19, холодный дроссель 20, второй сепаратор 21 и продуктовый трубопровод 22.

Принцип работы устройства удаления тяжелых углеводородов заключается в следующем.

Исходный газ после очистки от CO2 и осушки от воды с расходом 2040 нм3/ч, давлением 2.05 МПа (абс.) и составом: гелий - 0,011%, азот - 1.66%, CO2 - 0.005%, Cl - 93.894%, C2 - 3.56%, С3-0.55%, C4 - 0.195%, С5+- 0.124% мол. поступает в установку по входному трубопроводу 1 в полость прямого потока 3 теплообменника 2. После охлаждения в теплообменнике 2 газ с температурой минус 80°C направляют в сепаратор 5. Жидкую фазу из сепаратора 5 направляют по жидкостному трубопроводу 6 на утилизацию. Паровую фазу на выходе из сепаратора 5 с расходом 2010 нм3/ч и давлением 2.00 МПа направляют в патрубок пассивного потока эжектора 7. Смешанный поток из эжектора при давлении 2.10 МПа и температуре минус 89°C направляют в дополнительный сепаратор 8. Из-за небольшой доли жидкости в смешанном потоке и уноса капельной влаги в дополнительном сепараторе жидкости на выходе из дополнительного сепаратора нет и весь смешанный поток поступает в полость обратного потока 4 теплообменника 2. После рекуперации холода в теплообменнике 2 газ с температурой минус 3°C и давлением 2.05 МПа направляют в компрессор 9, в котором повышают давление газа до 20 МПа, а затем по трубопроводу высокого давления 10 подают в установку сжижения природного газа 12. При этом через выход холодного потока высокого давления 11 из установки 12 в патрубок активного потока эжектора 7 направляют газ с температурой минус 37°C, давлением 19.9 МПа и расходом 610 нм 1 ч.

Газ высокого давления, поступивший в установку сжижения природного газа 12 по трубопроводу высокого давления 10 смешивают с газом после циркуляционного компрессора 14, образовавшийся поток высокого давления с расходом 6765 нм3/ч охлаждают в первом противоточном теплообменнике 15, во фреоновом теплообменнике 16, после фреонового теплообменника газ высокого давления с температурой минус 37°C разделяют на две части, одну часть с расходом 610 нм3/ч выводят из установки через выход холодного потока высокого давления 11, вторую часть направляют во второй противоточный теплообменник 17, в котором охлаждают поток до температуры минус 68°C. После охлаждения во втором противоточном теплообменнике поток высокого давления направляют на вход активного потока холодного эжектора 18, образовавшуюся в холодном эжекторе парожидкостную смесь направляют в первый сепаратор 19, пар из первого сепаратора направляют через второй и первый противоточные теплообменники на вход циркуляционного компрессора 14, жидкость из первого сепаратора через холодный дроссель 20 направляют во второй сепаратор 21, пар из второго сепаратора направляют на вход пассивного потока холодного эжектора 18, а жидкость из второго сепаратора через продуктовый трубопровод 22 отводят потребителю.

Состав сжиженного природного газа (СПГ) на выходе из установки 12: азот - 0.698%, CO2 - 0.005%, Cl - 95.668%, С2 - 3.302%, С3-0.292%, С4 - 0.031%, С5+- 0.003% мол. Таким образом, содержание тяжелых углеводородов (С5+) снизилось в СПГ по сравнению с исходным газом более чем в 40 раз. Коэффициент извлечения метана из исходного газа в СПГ - 98.47%.

При использовании дополнительного сепаратора 8 с улучшенным разделением парожидкостной смеси и выводом жидкости из дополнительного сепаратора 8 в жидкостной трубопровод 6 при остальных параметрах потоков, приведенных в примере выше, содержание тяжелых углеводородов в СПГ равно 0.0002%, т.е. по сравнению с исходным газом содержание тяжелых углеводородов снизилось в более чем 600 раз, однако коэффициент извлечения метана из исходного газа в СПГ снизился до 98.16%.

При подаче жидкости из дополнительного сепаратора 8 на вход в сепаратор 5 содержание тяжелых углеводородов в СПГ равно 0.0002% мол., но коэффициент извлечения метана из исходного газа в СПГ увеличился до 98.30%.

Таким образом, использование предлагаемых способа удаления тяжелых углеводородов и устройства для его осуществления позволяет снизить содержание тяжелых углеводородов в сжиженном природном газе без применения дополнительного машинного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И ЕГО РЕГАЗИФИКАЦИИ | 2002 |

|

RU2212600C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА В ДРОССЕЛЬНОМ ЦИКЛЕ | 2003 |

|

RU2256130C2 |

| СПОСОБ ПРОИЗВОДСТВА СЖИЖЕННОГО ПРИРОДНОГО ГАЗА И КОМПЛЕКС ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2541360C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НИЗКОКИПЯЩИХ КОМПОНЕНТОВ ПРИРОДНОГО ГАЗА ПРИ ЕГО СЖИЖЕНИИ В ЗАМКНУТОМ КОНТУРЕ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2355959C1 |

| Способ сжижения природного газа "Полярная звезда" и установка для его осуществления | 2020 |

|

RU2740112C1 |

| Комплекс сжижения природного газа на газораспределительной станции | 2017 |

|

RU2665787C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2735977C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2021 |

|

RU2783611C1 |

| КОМПЛЕКС СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА (ВАРИАНТЫ) | 2019 |

|

RU2714088C1 |

| МОДУЛЬНОЕ УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ СПГ И ТЕПЛООБМЕННИК ГАЗА МГНОВЕННОГО ИСПАРЕНИЯ | 2019 |

|

RU2716099C1 |

Изобретение описывает способ удаления тяжелых углеводородов при сжижении природного газа, заключающийся в том, что предварительно очищенный и осушенный исходный природный газ охлаждают, разделяют полученную парожидкостную смесь в сепараторе на жидкую и паровую фазы, отводят жидкую фазу с повышенным содержанием тяжелых углеводородов на утилизацию, при этом охлаждение исходного природного газа осуществляют в теплообменнике, паровую фазу из сепаратора направляют на вход пассивного потока эжектора, из установки сжижения природного газа выводят часть холодного потока высокого давления и направляют ее на вход активного потока эжектора, выходящий из эжектора поток направляют в дополнительный сепаратор, в котором поток разделяют на газ и жидкость, газ направляют в теплообменник для рекуперации холода, после рекуперации холода газ направляют в компрессор, газ после компрессора направляют в установку сжижения природного газа. Также раскрывается устройство для удаления тяжелых углеводородов. Технический результат заключается в обеспечении бесперебойной работы установки сжижения природного газа без увеличения парка машинного оборудования. 2 н. и 5 з.п. ф-лы, 3 ил.

1. Способ удаления тяжелых углеводородов при сжижении природного газа, заключающийся в том, что предварительно очищенный и осушенный исходный природный газ охлаждают, разделяют полученную парожидкостную смесь в сепараторе на жидкую и паровую фазы, отводят жидкую фазу с повышенным содержанием тяжелых углеводородов на утилизацию, отличающийся тем, что охлаждение исходного природного газа осуществляют в теплообменнике, паровую фазу из сепаратора направляют на вход пассивного потока эжектора, из установки сжижения природного газа выводят часть холодного потока высокого давления и направляют ее на вход активного потока эжектора, выходящий из эжектора поток направляют в дополнительный сепаратор, в котором поток разделяют на газ и жидкость, газ направляют в теплообменник для рекуперации холода, после рекуперации холода газ направляют в компрессор, газ после компрессора направляют в установку сжижения природного газа.

2. Способ по п. 1, отличающийся тем, что давление потока на выходе из эжектора на 0…50% превышает давление паровой фазы, а расход части холодного потока высокого давления из установки сжижения природного газа равен 20…40% от расхода паровой фазы.

3. Способ по п. 1, отличающийся тем, что жидкость из дополнительного сепаратора выводят на утилизацию.

4. Способ по п. 1, отличающийся тем, что жидкость из дополнительного сепаратора дросселируют и направляют в сепаратор.

5. Устройство для удаления тяжелых углеводородов при сжижении природного газа, содержащее входной трубопровод, теплообменник с полостями прямого и обратного потоков, сепаратор с паровой и жидкостной полостями, компрессор, вход которого соединен с теплым концом полости обратного потока теплообменника, а жидкостная полость сепаратора соединена с жидкостным трубопроводом, отличающееся тем, что входной трубопровод соединен с теплым концом полости прямого потока теплообменника, холодный конец полости прямого потока теплообменника соединен с входом в сепаратор, паровая полость сепаратора соединена с патрубком пассивного потока эжектора, патрубок активного потока эжектора соединен с выходом холодного потока высокого давления из установки сжижения природного газа, выход эжектора соединен с входом в дополнительный сепаратор, газовая полость которого соединена с холодным концом полости обратного потока теплообменника, а выход из компрессора высокого давления соединен с установкой сжижения природного газа.

6. Устройство по п. 5, отличающееся тем, что жидкостная полость дополнительного сепаратора соединена с жидкостным трубопроводом.

7. Устройство по п. 5, отличающееся тем, что жидкостная полость дополнительного сепаратора соединена через дроссель с входом в сепаратор.

| УДАЛЕНИЕ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ ИЗ ПОТОКА ПРИРОДНОГО ГАЗА | 2013 |

|

RU2599582C2 |

| US 20090064713 A1 12.03.2009 | |||

| US 6751984 B2 22.06.2004 | |||

| WO 2005042671 A1 12.05.2005 | |||

| УСТАНОВКА СЖИЖЕНИЯ МЕТАНА ПРЕИМУЩЕСТВЕННО ДЛЯ ГАЗОНАПОЛНИТЕЛЬНОЙ СТАНЦИИ ТРАНСПОРТНЫХ СРЕДСТВ | 2001 |

|

RU2180082C1 |

Авторы

Даты

2017-12-26—Публикация

2017-02-02—Подача