Изобретение относится к области криогенной техники, в частности к сжижению природных и других многокомпонентных газов, в замкнутом контуре, содержащих низкокипящие компоненты, температура кипения которых ниже температуры кипения основного, целевого продукта - метана.

Известен способ и установка сжижения природного газа, включающий повышение давления газа с образованием прямого потока, его глубокое охлаждение в теплообменнике обратным потоком газа, дросселирование охлажденного газа с образованием парожидкостной смеси, ее разделение в сепараторе на целевую жидкость и паровую фазу, отвод целевой жидкости потребителю, а паровой фазы - в теплообменник с образованием обратного потока, смешивание обратного потока с новой порцией исходного природного газа и направление его на повышение давления (Малков М.П. Справочник по физико-техническим основам криогеники, М., «Энергия», 1973 г. стр.392).

Недостаток указанного способа и установки заключается в низком коэффициенте сжижения природного газа, который определяется отношением полученного товарной жидкой фазы газа к количеству переработанного газа, и соответственно высоким удельным энергозатратам на единицу полученной товарной продукции.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому изобретению является способ сжижения метана в замкнутом контуре, включающий подачу исходного газа низкого давления, повышение давления газа в компрессоре высокого давления, затем последовательное охлаждение в первом метановом противоточном теплообменнике, в испарителе холодильной машине и во втором метановом противоточном теплообменнике, после которого производят разделение метана на две фазы: на сжиженную и газовые, дросселируют паро-жидкостной поток через эжектор в сепаратор высокого давления, из него несконденсированные газы возвращают в обратный поток цикла сжижения для охлаждения метана в противоточных теплообменниках и смешения с исходным газом, подаваемого в компрессор, а жидкую фазу из сепаратора высокого давления дросселируют в сепаратор низкого давления, из которого несконденсированные газы откачивают эжектором (Патент РФ №2180081, МПК 7 F25J 1/00, опубликовано 2002.02.27).

Установка для извлечения низкокипящих компонентов природного газа при его сжижении в замкнутом контуре, содержащая компрессор для повышения давления исходного газа, блок очистки и осушки газа для удаления диоксида углерода, сернистых соединений, паров влаги, два метановых противоточных теплообменников, между которыми установлена холодильная машина, эжектор для дросселирования парожидкостной смеси в сепаратор высокого давления, из которого несконденсированные пары жидкости направляют в обратный поток для охлаждения метана в противоточных теплообменниках и возврата на смешение с исходным газом на входе в компрессор, а жидкую фазу газа из сепаратора высокого давления дросселируют в сепаратор низкого давления, из которого пары жидкости откачивают эжектором (Патент РФ №2180082, МПК 7 F25J 1/00, опубликовано 2002.02.07).

Основной недостаток указанного способа и установки заключается в том, что они не могут быть эффективно использованы для сжижения природного газа в замкнутом контуре, т.к. в природном газе, как правило, кроме метана и других легких углеводородов, присутствуют такие низкокипящие газы, как азот, гелий, водород, кислород, аргон и др., у которых температура кипения значительно ниже, чем у метана. Так, например, если температура кипения метана составляет 111.67 К при давлении 760 мм рт.ст., то при том же давлении, температура кипения низкокипящих компонентов природного газа составляют: азота - 77.36 К, кислорода - 90.2 К, водорода - 20.38 К, гелия - 4.2 К. Поэтому они не конденсируются при сжижении метана и при циркуляции обратного потока газа в замкнутом контуре их концентрация постепенно повышается, а это приводит к относительному уменьшению количества сжижаемого метана и легких углеводородов в прямом потоке, а также к снижению изотермического дроссель эффекта, уменьшению выхода целевого продукта - жидкого метана и к увеличению удельных энергозатрат. Все вышеуказанные низкокипящие газы имеют более высокий показатель адиабаты, чем метан, поэтому при их сжатии в компрессоре будет повышаться температура газа после компрессора и потребуется затратить больше энергии, чем при сжатии только метана, что снижает эффективность способа и установки в целом.

Известные способы удаления низкокипящих компонентов из природного газа, например, ректификацией, неприемлемы для способа сжижения природного газа в замкнутом контуре. Кроме того, эти способы связаны с большими дополнительными затратами энергии на разделение, а также требуют значительных финансовых затрат на аппаратное оформление и их обслуживание.

Решаемая задача - повышение эффективности способа сжижения природного газа, содержащего низкокипящие компоненты в замкнутом контуре за счет снижения удельных энергетических затрат и повышения выхода целевого продукта в результате непрерывного удаления низкокипящих компонентов из циркуляционного обратного потока без дополнительных затрат энергии.

Решение поставленной задачи заключается в том, что способ извлечения низкокипящих компонентов природного газа, состоящего, как правило, из метана, других легких углеводородов и низкокипящих компонентов: азот, кислород, аргон, водород, гелий, при его сжижении в замкнутом контуре, включающий сжатие природного газа в компрессоре высокого давления, очистку и осушку газа для удаления из метана диоксида углерода, сернистых соединений, паров воды, последовательное охлаждение в первом метановым противоточном теплообменнике, затем в испарителе холодильной машины и во втором метановым теплообменнике, затем полученную парожидкостную смесь направляют через эжектор в первый сепаратор, где отделяют сжиженную фазу от ее паров, которые направляют в обратный поток на охлаждение газа в метановых теплообменниках и на смешение с исходным газом, подаваемого на всасывание компрессора, образуя циркуляционный контур, а жидкую фазу из первого сепаратора высокого давления дросселируют во второй сепаратор, снижая давление жидкой фазы и одновременно откачивают образовавшиеся пары со второго сепаратора с помощью эжектора, а сжиженный метан отправляют потребителю, кроме того, отбирают часть паров из обратного потока в количестве от 1.0 до 15%, в зависимости от содержания низкокипящих компонентов в исходном природном газе, и направляют в дополнительный конденсатор-испаритель, где конденсируют до 92-98,0% количества направленного потока за счет частичного использования холода при дросселировании жидкой фазы из первого сепаратора системы сжижения природного газа, и дополнительный сепаратор, в котором производят отделение несконденсированных низкокипящих компонентов газа от метана, снижая их концентрацию в циркуляционном обратном потоке, и направляют низкокипящие компоненты или на дальнейшую переработку с целью получения товарного продукта или, при небольшом количестве, сбрасывают непосредственно в атмосферу.

Установка для извлечения низкокипящих компонентов из метана при его сжижении в замкнутом контуре, содержащая компрессор для повышения давления исходного газа, блок очистки и осушки сжатого газа для удаления диоксида углерода, сернистых соединений и паров воды, два метановых противоточных теплообменника для охлаждения сжатого газа обратным циркуляционным потоком газа, холодильную машину, расположенную между двумя метановыми теплообменниками, эжектор для дросселирования охлажденного прямого потока сжатого газа в первый сепаратор и откачки паров газа из второго сепаратора, устройства для дросселирования жидкой фазы из первого сепаратора высокого давления во второй сепаратор низкого давления, установка дополнительно снабжена конденсатором-испарителем и третьим сепаратором, а также двумя дроссельными устройствами для конденсации части обратного потока, отделения низкокипящих компонентов от метана из циркуляционного контура и сброса их, например, в атмосферу, при этом испарительную полость конденсатора-испарителя размещают в жидкостной полости сепаратора низкого давления.

Проведенный анализ уровня техники позволил установить, что заявителем не обнаружено техническое решение, характеризующееся признаками, идентичными всем существенным признакам заявленного изобретения, следовательно, оно соответствует критерию «новизна».

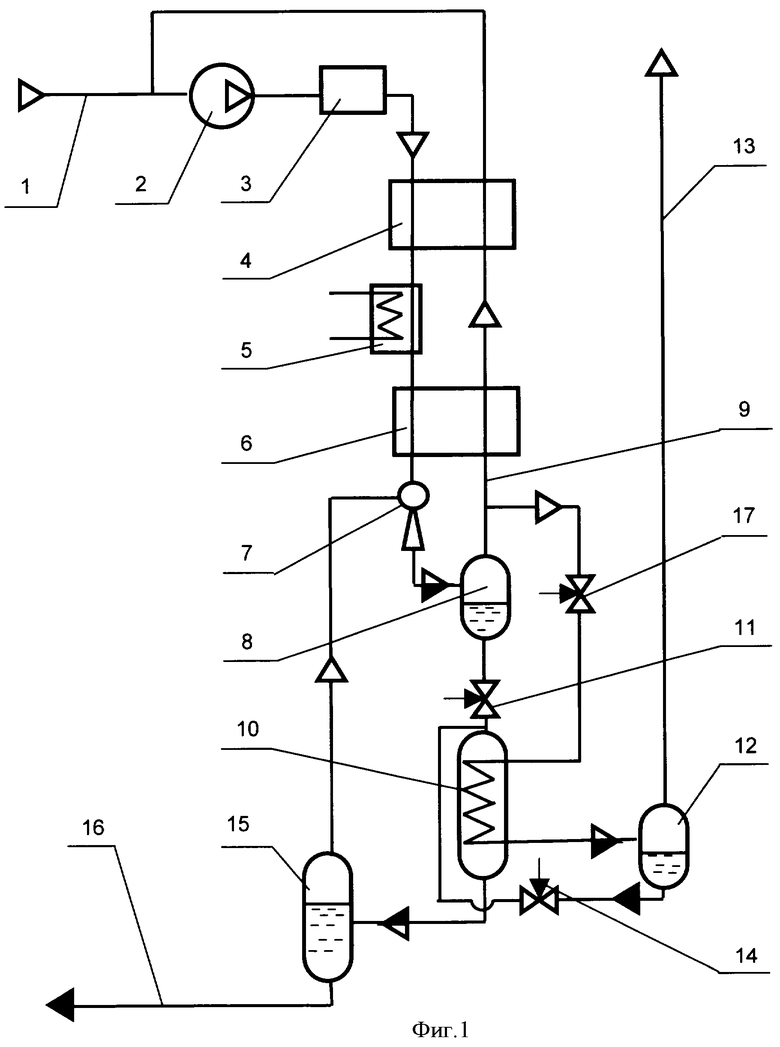

На фиг.1 изображена принципиальная схема установки по сжижению природного газа по предлагаемому способу и непрерывному извлечению низкокипящих компонентов в процессе его сжижения. Установка содержит: трубопровод 1 подачи исходного природного газа в компрессор, компрессор 2 для повышения давления газа, блок очистки и осушки сжатого газа 3, первый теплообменник 4 для охлаждения газа обратным потоком несконденсировавшегося газа, испаритель с холодильной машиной 5 для внешнего охлаждение газа хладагентом, второй теплообменник 6, также охлаждаемый обратным потоком, эжектор 7 для дросселирования парожидкостной смеси из теплообменника 6 в сепаратор 8, из которого несконденсировавшиеся пары отводят в трубопровод обратного потока 9, конденсатор-испаритель 10, где производят конденсацию части обратного потока при более низких температурах, дроссель жидкой фазы 11 для снижения температуры жидкости при ее дросселировании из сепаратора 8 в конденсатор-испаритель 10, сепаратор-отделитель 12 для отделения низкокипящих компонентов газа и отводе их в утилизационный трубопровод 13, дроссель 14 для возвращения очищенной жидкости в конденсатор-испаритель 10, из которого жидкость подают в сепаратор низкого давления 15, из сепаратора низкого давления пары жидкости откачивают эжектором 7, а сжиженный газ подают в трубопровод 16 товарной продукции. Для регулирования количества отбираемого газа из обратного потока на конденсирование установлен регулировочный вентиль с расходомером 17.

На фиг.2 изображен вариант схемы установки с объединенным конденсатором-испарителем 10 и сепаратором низкого давления 15.

Принцип работы установки для извлечения низкокипящих компонентов из природного газа при его сжижении в замкнутом контуре заключается в следующем.

Исходный природный газ подают в установку по трубопроводу 1, сжимают в компрессоре 2, очищают и осушают в блоке 3 и по трубопроводу прямого потока направляют на охлаждение в первом теплообменнике 4, в испарителе холодильной машины 5 внешним хладагентом и во втором теплообменнике 6. Охлажденный газ прямого потока направляют в качестве рабочего потока в эжектор 7 на расширение, после расширения в эжекторе образовавшуюся парожидкостную смесь направляют в сепаратор 8 для разделения на паровую и жидкую фазы. Паровую фазу направляют в трубопровод обратного потока 9, от которого отделяют через вентиль 17 с расходомером часть обратного потока в количестве 1-15% от его расхода, в зависимости от концентрации низкокипящих компонентов в исходном природном газе, и направляют этот поток в конденсатор-испаритель 10 для охлаждения и конденсации. Для снижения температуры конденсируемого потока дросселируют жидкую фазу из сепаратора 8 через дроссель 11 в конденсатор испаритель 10, сконденсированный поток в конденсаторе - испарителе 10 направляют в сепаратор-отделитель 12 для разделения парожидкостной смеси на низкокипящий газ и очищенную жидкость. Низкокипящие компоненты газа удаляют по трубопроводу 13 на утилизацию, при небольшом количестве сбрасывают в атмосферу, а при высоком содержании ценных продуктов, например гелия или водорода и др., отводят на дальнейшую переработку, а очищенную жидкость возвращают с помощью дросселя 14 в конденсатор-испаритель 10, где смешивают с жидкой фазой и направляют в сепаратор низкого давления 15 для разделения на целевую жидкость и пар низкого давления. Целевую жидкость отводят по продукционному трубопроводу 16 потребителю, а пар низкого давления - в эжектор в качестве пассивного потока.

При объединении сепаратора низкого давления 15 и конденсатора-испарителя 10 жидкую фазу после дросселя 11 направляют в объединенный аппарат, в полости которого смешивают жидкую фазу, полученную в сепараторе 8 и очищенную жидкость из сепаратора 12. В жидкостной полости сепаратора низкого давления 15 расположен змеевик конденсатора-испарителя 10.

Выполнения способа извлечения низкокипящих компонентов из природного газа при его сжижении в замкнутом контуре поясняется на примере конкретной промышленной установки.

Исходный природный газ с составом, об.%: метан - 92.4; азот + кислород +аргон - 0.607;. гелий - 0.017;. водород - 0.016; (остальное - этан, пропан, бутаны) поступает по трубопроводу 1 в установку сжижения природного газа с температурой 308 К и давлением 1.2 МПа в количестве 2000 нм3/ч (1570 кг/ч). Исходный природный газ смешивают с обратным потоком, и в суммарном количестве 5500÷6200 нм3/ч подают в компрессор 2, где его сжимают до давления 20 МПа, после компрессора газ с температурой 313 К, осушают в блоке 3 до точки росы по воде не выше минус 70°С и направляют на охлаждение в первый теплообменник 4 и в испаритель холодильной машины 5, в которых температуру газа прямого потока снижают от 238 К до 228 К, а во втором теплообменнике 6 температуру газа снижают от 213 К до 203 К и подают на расширение в эжектор 7. Образовавшуюся в эжекторе парожидкостную смесь при давлении 1.2 МПа и температуре от 158 К до 148 К направляют в сепаратор 8, в котором ее разделяют на паровую и жидкую фазы. После разделения парожидкостной смеси в сепараторе 8 в жидкую фазу переходит от 1860 до 2070 кг/ч, а в паровую фазу - от 3870 до 4300 нм3/ч. Паровую фазу направляют в трубопровод обратного потока 9, при этом из него выводят часть потока через вентиль 17 в количестве 190÷215 нм3/ч (147-167 кг/ч), то есть около 5% от циркулирующего обратного потока. В конденсаторе-испарителе 10 осуществляют его охлаждение до температуры от 130 К до 138 К и конденсацию этого потока за счет теплообмена с жидкой фазой, поданной через дроссель 11. После разделения парожидкостной смеси газа в сепараторе-отделителе 12 несконденсированное количество низкокипящих компонентов природного газа составляет 4÷7 нм3/ч (3.4÷6.0 кг/ч), то есть сконденсировались и перешли в жидкую фазу около 96-97%, от количества газа, поданного в конденсатор-испаритель 10. Содержавшиеся в отобранном потоке газа низкокипящие компоненты практически почти полностью переходят в сбросной газ, который по трубопроводу 13 выводят из установки, только небольшая часть этих газов, а именно азот, растворяется в сконденсированной жидкости. Со сбросным газом отводят до 100% поступившего с исходным природным газом гелия и 99.9% - водорода. Сжиженный газ, без содержания низкокипящих компонентов, в количестве 143÷161 кг/ч через дроссель 14 расширяют до давления 0.3 МПа и направляют в конденсатор-испаритель 10. После теплообмена в конденсаторе-испарителе жидкую фазу направляют в сепаратор низкого давления 15, в котором осуществляют разделение на целевую жидкость и пар низкого давления. Целевую жидкость в количестве 1564÷1567 кг/ч, с температурой от 130 К до 138 К и давлением 0.3 МПа по продукционному трубопроводу 16 отводят потребителю, а пар низкого давления в количестве от 755 до 765 нм3/ч направляют в качестве пассивного потока в эжектор.

При сжижении природного газа с содержанием низкокипящих компонентов в замкнутом контуре без их извлечения и удаления, то после непрерывной работы установки в течении 10 суток объемная концентрация низкокипящих компонентов может составить: [(4÷7)×240):6200]×100=15.5÷27.1% и по мере работы установки эта концентрация будет расти, а доля метана в прямом потоке снижаться и, соответственно, будет уменьшаться выход целевого продукта - сжиженного метана. При этом будут расти температура сжатия газа и затраты энергии на сжижение природного газа с низкокипящими компонентами из-за высокой массовой теплоемкости последних, а следовательно, вырастут удельные энергозатраты и существенно снизится эффективность установки в целом.

В результате извлечения низкокипящих компонентов природного газа по разработанным способу и устройству в газе прямого потока содержание гелия составляет всего 0.133÷0.138 об.%, а водорода - 0.175÷0.180 об.%, и практически эта концентрация не изменяется в процессе длительной работы установки.

Сравнение существенных признаков предложенного изобретения и известных решений дает основание считать, что предложенное техническое решение отвечает критериям «изобретательский уровень» и «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сжижения природного газа в дроссельно-эжекторном цикле (варианты) | 2024 |

|

RU2841213C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА В ДРОССЕЛЬНОМ ЦИКЛЕ | 2003 |

|

RU2256130C2 |

| Комплекс сжижения природного газа с модулем удаления инертов (варианты) | 2019 |

|

RU2715805C1 |

| Способ получения сжиженного метана высокой чистоты | 2024 |

|

RU2836202C1 |

| СПОСОБ СЖИЖЕНИЯ ВЫСОКОНАПОРНОГО ПРИРОДНОГО ИЛИ НИЗКОНАПОРНОГО ПОПУТНОГО НЕФТЯНОГО ГАЗОВ | 2012 |

|

RU2528460C2 |

| УСТАНОВКА ДЛЯ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И ЕГО РЕГАЗИФИКАЦИИ | 2002 |

|

RU2212600C1 |

| СПОСОБ ЧАСТИЧНОГО СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2212598C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2808708C1 |

| СПОСОБ СЖИЖЕНИЯ МНОГОКОМПОНЕНТНОЙ ГАЗОВОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2204093C2 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА В ДРОССЕЛЬНОМ ЦИКЛЕ | 2002 |

|

RU2233411C2 |

Изобретение относится к области криогенной техники, в частности к способам сжижения природного и других многокомпонентных газов. Способ извлечения низкокипящих компонентов природного газа включает сжатие природного газа в компрессоре высокого давления, очистку и осушку газа, последовательное охлаждение в первом метановом противоточном теплообменнике, затем в испарителе холодильной машины и во втором метановом теплообменнике. Полученную парожидкостную смесь направляют через эжектор в первый сепаратор, где отделяют сжиженную фазу от ее паров, которые направляют в обратный поток на охлаждение газа в метановых теплообменниках и на смешение с исходным газом, подаваемым на всасывание компрессора, образуя циркуляционный контур. Жидкую фазу из первого сепаратора высокого давления дросселируют во второй сепаратор, снижая давление жидкой фазы и одновременно откачивают образовавшиеся пары со второго сепаратора с помощью эжектора. Сжиженный метан отправляют потребителю. Часть паров из обратного потока отбирают в количестве от 1% до 15%, в зависимости от содержания низкокипящих компонентов в исходном природном газе, и направляют в дополнительный конденсатор-испаритель, где конденсируют до 92-98,0% метана за счет частичного использования холода при дросселировании жидкой фазы из первого сепаратора системы сжижения природного газа и дополнительного сепаратора, в котором производят отделение несконденсированных низкокипящих компонентов газа от метана, снижая их концентрацию в циркуляционном обратном потоке, и направляют низкокипящие компоненты или на дальнейшую переработку с целью получения товарного продукта, или, при небольшом количестве, сбрасывают непосредственно в атмосферу. Использование изобретения позволит повысить эффективность сжижения газа. 2 н.п. ф-лы, 2 ил.

1. Способ извлечения низкокипящих компонентов природного газа, состоящего, как правило, из метана, других легких углеводородов и низкокипящих компонентов: азот, кислород, аргон, водород, гелий, при его сжижении в замкнутом контуре, включающий сжатие природного газа в компрессоре высокого давления, очистку и осушку газа для удаления из метана диоксида углерода, сернистых соединений, паров воды, последовательное охлаждение в первом метановом противоточном теплообменнике, затем в испарителе холодильной машины и во втором метановом теплообменнике, затем полученную парожидкостную смесь направляют через эжектор в первый сепаратор, где отделяют сжиженную фазу от ее паров, которые направляют в обратный поток на охлаждение газа в метановых теплообменниках и на смешение с исходным газом, подаваемым на всасывание компрессора, образуя циркуляционный контур, а жидкую фазу из первого сепаратора высокого давления дросселируют во второй сепаратор, снижая давление жидкой фазы, и одновременно откачивают образовавшиеся пары со второго сепаратора с помощью эжектора, а сжиженный метан отправляют потребителю, отличающийся тем, что отбирают часть паров из обратного потока в количестве от 1 до 15% в зависимости от содержания низкокипящих компонентов в исходном природном газе и направляют в дополнительный конденсатор-испаритель, где конденсируют до 92-98,0% метана за счет частичного использования холода при дросселировании жидкой фазы из первого сепаратора системы сжижения природного газа и дополнительного сепаратора, в котором производят отделение несконденсированных низкокипящих компонентов газа от метана, снижая их концентрацию в циркуляционном обратном потоке, и направляют низкокипящие компоненты или на дальнейшую переработку с целью получения товарного продукта, или при небольшом количестве сбрасывают непосредственно в атмосферу.

2. Установка для извлечения низкокипящих компонентов из метана при его сжижении в замкнутом контуре, содержащая компрессор для повышения давления исходного газа, блок очистки и осушки сжатого газа для удаления диоксида углерода, сернистых соединений и паров воды, два метановых противоточных теплообменника для охлаждения сжатого газа обратным циркуляционным потоком газа, холодильную машину, расположенную между двумя метановыми теплообменниками, эжектор для дросселирования охлажденного прямого потока сжатого газа в первый сепаратор и откачки паров газа из второго сепаратора, устройства для дросселирования жидкой фазы из первого сепаратора высокого давления во второй сепаратор низкого давления, отличающаяся тем, что установка дополнительно снабжена конденсатором-испарителем и третьим сепаратором, а также двумя дроссельными устройствами для конденсации части обратного потока, отделения низкокипящих компонентов от метана из циркуляционного контура и сброса их, например, в атмосферу, при этом испарительную полость конденсатора-испарителя размещают в жидкостной полости сепаратора низкого давления.

| СПОСОБ СЖИЖЕНИЯ МЕТАНА ПРЕИМУЩЕСТВЕННО ДЛЯ ГАЗОНАПОЛНИТЕЛЬНОЙ СТАНЦИИ ТРАНСПОРТНЫХ СРЕДСТВ | 2001 |

|

RU2180081C1 |

| УСТАНОВКА СЖИЖЕНИЯ МЕТАНА ПРЕИМУЩЕСТВЕННО ДЛЯ ГАЗОНАПОЛНИТЕЛЬНОЙ СТАНЦИИ ТРАНСПОРТНЫХ СРЕДСТВ | 2001 |

|

RU2180082C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА В ДРОССЕЛЬНОМ ЦИКЛЕ | 2003 |

|

RU2256130C2 |

| US 5588307 A, 31.12.1996 | |||

| СПОСОБ БЕСШОВНОГО СОЕДИНЕНИЯ ТКАНЕЙ РАНЫ ПРИ КОЖНО-ПЛАСТИЧЕСКИХ ОПЕРАЦИЯХ | 2000 |

|

RU2162298C1 |

Авторы

Даты

2009-05-20—Публикация

2007-10-15—Подача