ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение в целом относится к нефтепромысловому оборудованию и, в частности, к скважинным инструментам.

УРОВЕНЬ ТЕХНИКИ

Управляемую систему бурения используют для бурения отклоненного ствола скважины от прямого участка ствола скважины. В управляемых системах бурения обычно используют забойный двигатель (гидравлический забойный двигатель), приводимый в действие посредством бурового раствора, нагнетаемого с поверхности для вращения бурового долота. Обычно используют гидравлический забойный двигатель, работающий по принципу Муано, в котором использован спиральный ротор, приводимый в действие давлением текучей среды, проходящей между ротором и статором. Такие гидравлические забойные двигатели выполнены с возможностью обеспечения бурения с высоким крутящим моментом и низкой скоростью, обычно требуемого для управляемых применений.

В приведенном в качестве примера варианте реализации двигатель и долото опираются на бурильную колонну, отходящую от поверхности скважины. Двигатель выполнен с возможностью функционирования для вращения долота через рычажную передачу с постоянной скоростью (CV), проходящую через кривой переводник или изогнутый корпус, расположенный между секцией питания двигателя и подшипникового узла двигателя. В дополнение к размещению силовой передачи над изогнутым углом передача с постоянной скоростью (CV) обеспечивает возможность спиральной нутации секции питания гидравлического забойного двигателя.

Изогнутые корпусы (неподвижные или регулируемые) используют в качестве части гидравлического забойного двигателя для изменения направления бурового долота, осуществляющего бурение ствола скважины. Обычно изогнутый корпус обеспечивает перемещение положения инструмента, т.е. положения бурового долота, взаимодействующего с пластом, от 1 до 5 градусов от центральной линии бурильной колонны и ствола скважины, таким образом обеспечивая изменение направления ствола скважины.

Роторное бурение, при котором бурильную колонну вращают от установки на поверхности, используют для бурения прямых участков скважины. Гидравлический забойный двигатель и кривой переводник вращают посредством бурильной колонны, что приводит к незначительному увеличению скважины, подлежащей бурению. Однако для управления долотом оператор удерживает бурильную колонну от вращения и питает забойный двигатель для вращения долота. Выполненная без возможности вращения бурильная колонна и узел гидравлического забойного двигателя скользят вперед вдоль скважины во время проникновения. Во время операции скольжения изгиб направляет долото по направлению от оси скважины для обеспечения незначительно изогнутого участка скважины, причем изгиб обеспечивает требуемый угол отклонения или набора кривизны.

Гидравлические забойные двигатели обычно содержат изогнутый корпус, выполненный без возможности управления углом изгиба во время нахождения в скважине. Для изменения наклона изогнутого корпуса необходимо вытянуть изогнутый корпус из скважины (этот процесс называют “подъемом”) для изменения параметров наклона. Подъем из скважины увеличивает непроизводительное время. Предпочтительно наличие системы или механизма, позволяющего оператору изменять угол наклона изогнутого корпуса во время нахождения в скважине.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее варианты реализации описаны более подробно со ссылкой на сопроводительные чертежи, на которых:

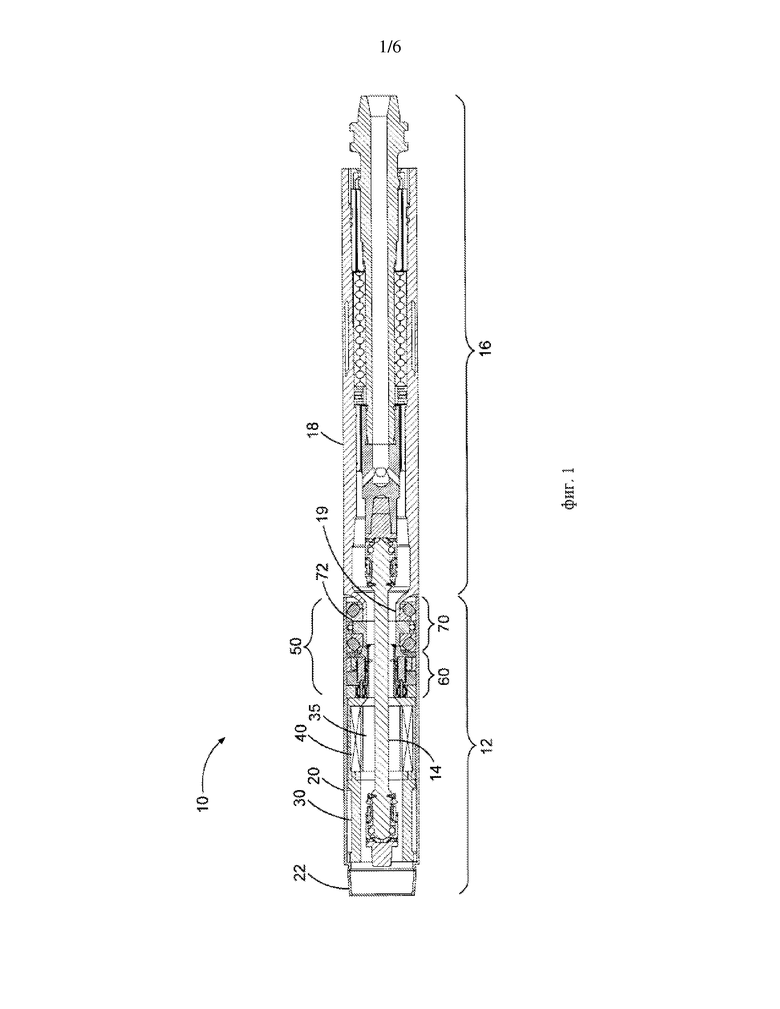

на фиг. 1 представлен вид в осевом сечении кривого переводника регулируемого скважинного гидравлического забойного двигателя, приводимого в действие от поверхности, и участка нижнего подшипника в соответствии с предпочтительным вариантом реализации, изображающим регулируемый изогнутый участок, в данном случае имеющий изгиб, составляющий нуль градусов, содержащий вал шарнира с постоянной скоростью для присоединения под верхней секцией питания гидравлического забойного двигателя;

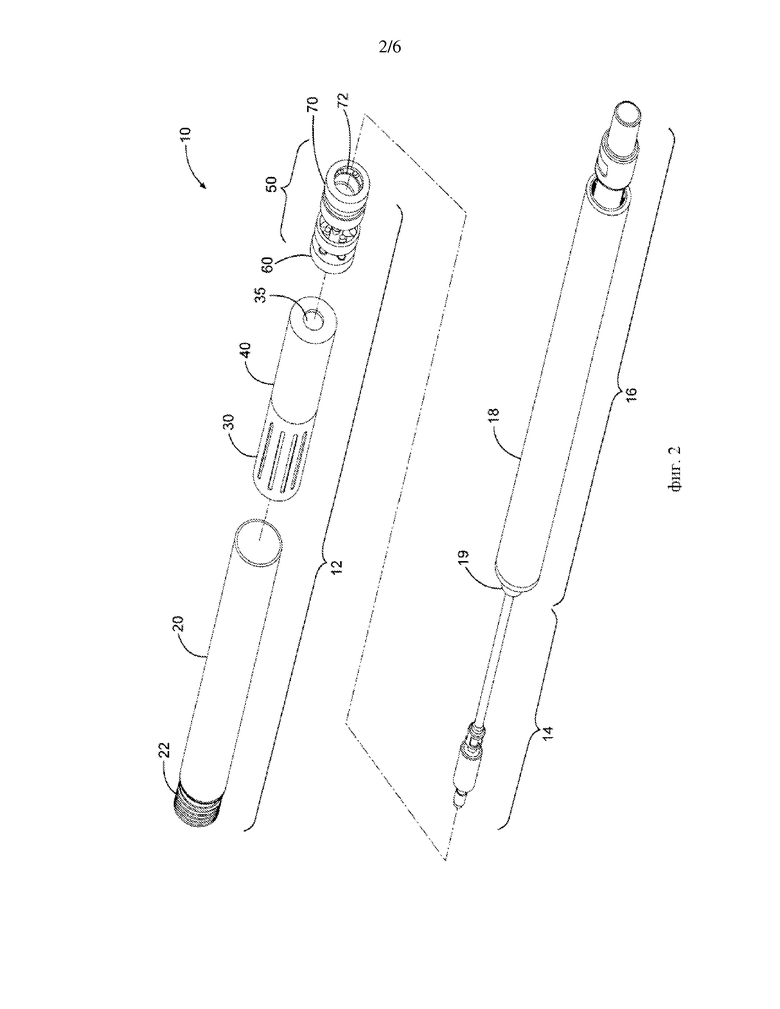

на фиг. 2 представлена перспективная разобранная диаграмма изогнутого участка и участка нижнего подшипника, показанного на фиг. 1, изображающая узел батареи, узел электронного управления и блок смещения, содержащий узел линейного привода и поворотный подшипниковый узел, содержащийся в регулируемом изогнутом участке;

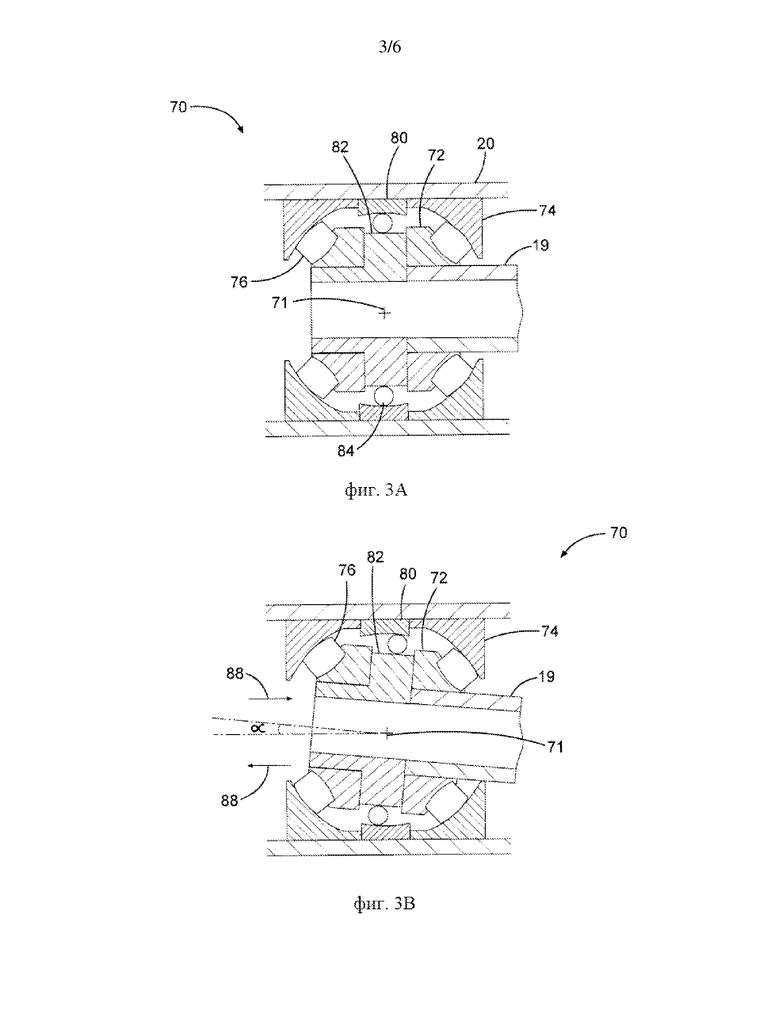

на фиг. 3A представлен вид в осевом сечении в увеличенном масштабе поворотного подшипникового узла блока смещения изогнутого участка, показанного на фиг. 1 и 2, изображающий внутреннее и наружное кольца, расположенные соосно;

на фиг. 3B представлен вид в осевом сечении в увеличенном масштабе поворотного подшипникового узла, показанного на фиг. 3A, изображающий внутреннее и наружное кольца, расположенные несоосно, для создания угла кривизны между изогнутым участком и участком нижнего подшипника, показанного на фиг. 1 и 2;

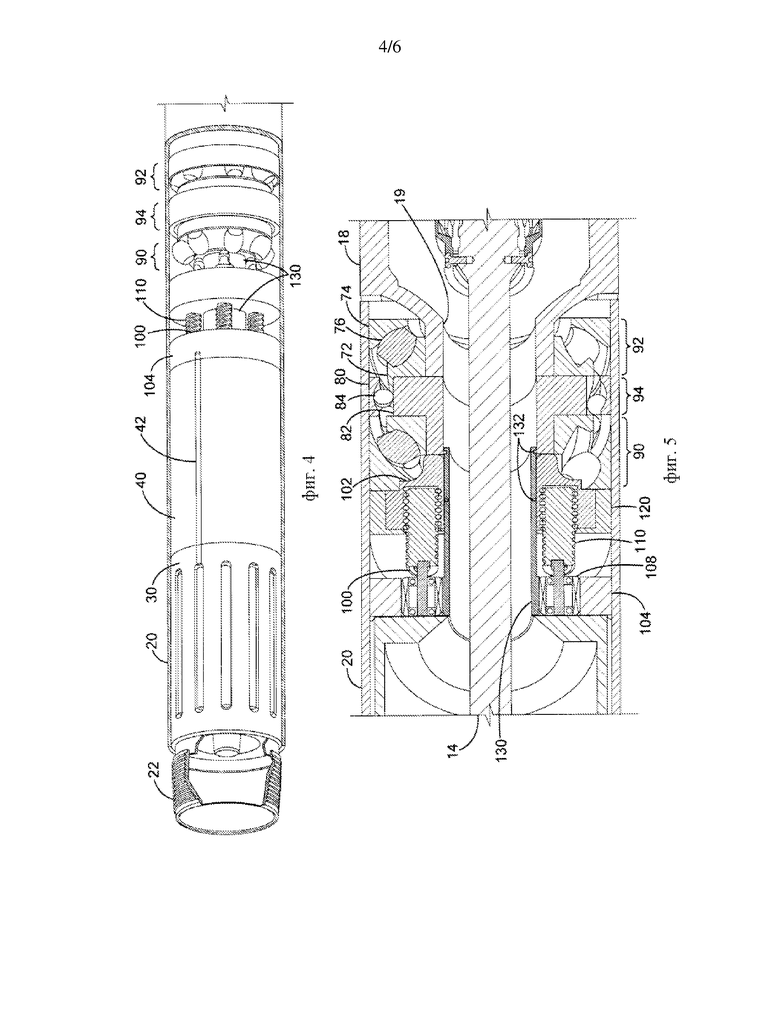

на фиг. 4 представлен перспективный вид блока смещения скважинного инструмента, показанного на фиг. 1, изображенного с вырезом в корпусе для представления внутренних компонентов, включая линейные приводы, талевый блок и подшипниковый узел;

на фиг. 5 представлен перспективный вид в увеличенном масштабе в осевом сечении линейных приводов, талевого блока и подшипникового узла, показанных на фиг. 4;

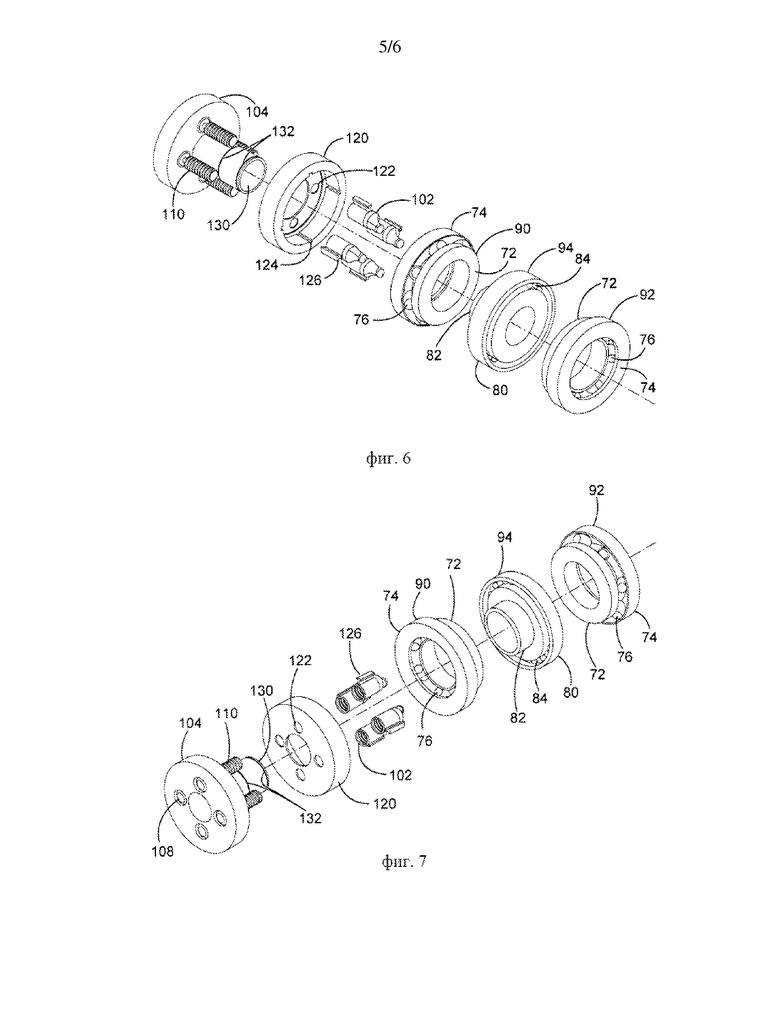

на фиг. 6 представлена диаграмма в разобранном виде снизу блока смещения, показанного на фиг. 4 и 5, изображающая поворотный подшипниковый узел, содержащий верхний и нижний шариковые упорные подшипники и центральный радиальный шариковый подшипник, электрические двигатели, удерживаемые в пределах кольца узла двигателя для вращения подающих винтов, независимые талевые блоки, перемещающиеся на подающих винтах и взаимодействующие с внутренним кольцом радиального шарикового подшипника, и кольцо талевого блока с пазами для предотвращения вращения талевых блоков при вращении подающих винтов;

на фиг. 7 представлена диаграмма в разобранном виде сверху блока смещения, показанного на фиг. 6; и

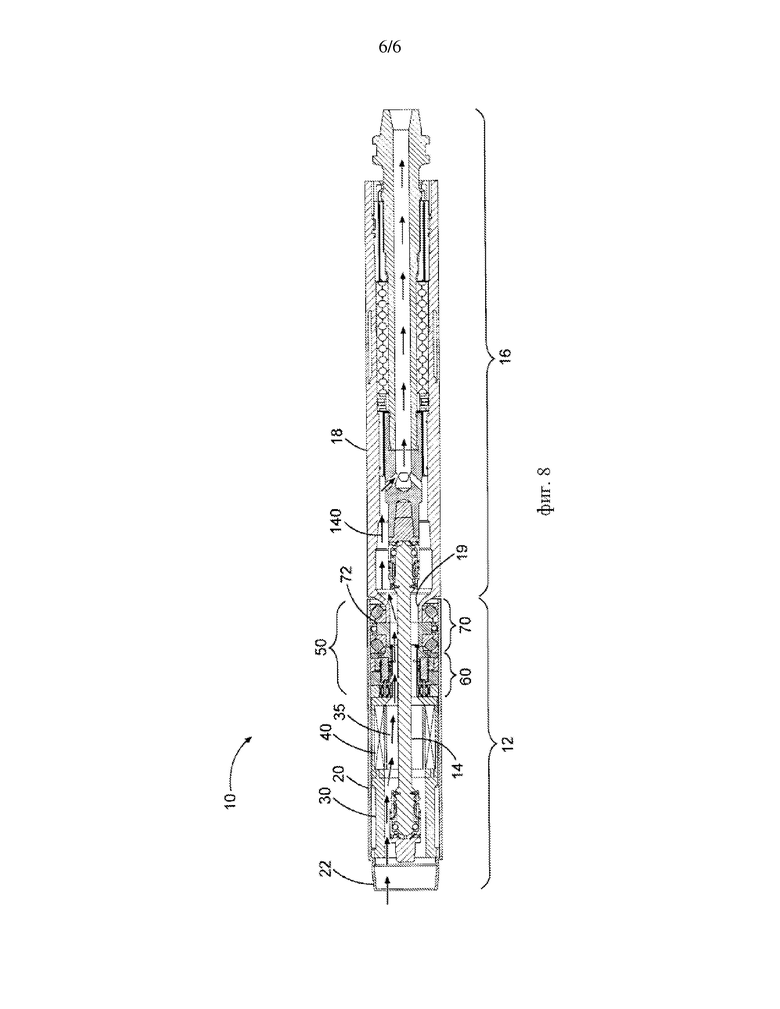

на фиг. 8 представлен вид в осевом сечении кривого переводника регулируемого скважинного гидравлического забойного двигателя, приводимого в действие от поверхности, и участка нижнего подшипника, показанного на фиг. 1, изображающий путь протекания текучей среды через них.

ПОДРОБНОЕ ОПИСАНИЕ

На фиг. 1 и 2 изображен регулируемый скважинный гидравлический забойный двигатель 10, приводимый в действие от поверхности, в соответствии с предпочтительным вариантом реализации. В частности, на чертежах изображен регулируемый изогнутый участок 12 с узлом 14 вала с постоянной скоростью и участком 16 нижнего подшипника. Элементы известной секции питания гидравлического забойного двигателя могут быть включены, но они не изображены на фиг. 1. Подходящий пример гидравлического забойного двигателя включает гидравлический забойный двигатель, работающий по принципу Муано, хотя подходящим образом могут быть использованы другие секции питания, включая турбинные двигатели. Секция питания гидравлического забойного двигателя и узел 14 вала с постоянной скоростью могут быть выполнены в обычной форме и с обычной конструкцией, известной специалистам в данной области техники.

Изогнутый участок 12 содержит цилиндрический корпус 20, содержащий верхний резьбовой штыревой соединитель 22 для присоединения к статору (не показан) секции питания гидравлического забойного двигателя. Корпус 20 выполнен с возможностью приема трубчатого узла 30 батареи и трубчатого узла 40 электронного управления. Узел 30 батареи и узел 40 электронного управления определяют полый осевой канал 35, размещающий поток бурового раствора через инструмент и узел 14 вала с постоянной скоростью, с достаточным зазором для предполагаемой нутации и диапазона углов кривизны. Узел 30 батареи и узел 40 электронного управления питают и управляют несколькими электрическими линейными приводами в блоке 50 смещения в соответствии со следующим более подробным описанием.

Блок 50 смещения содержит узел 60 линейного привода, воздействующий на поворотный подшипниковый узел 70. Участок 16 нижнего подшипника по существу выполнен в обычной форме и с обычной конструкцией за исключением того, что он присоединен к регулируемому изогнутому участку 12 только через внутреннее кольцо 72 поворотного подшипникового узла 70, а не к корпусу 20, что является типичным. В частном варианте реализации участок 16 нижнего подшипника содержит корпус 18 нижнего подшипника, содержащий верхний конец 19, характеризующийся сужающимся диаметром, присоединенный посредством резьбы или другим способом к внутреннему кольцу 72.

На фиг. 3A и 3B описана эксплуатация поворотного подшипникового узла 70 в соответствии с предпочтительным вариантом реализации. По существу поворотный подшипниковый узел 70 является сферическим подшипниковым узлом, содержащим наружное кольцо 74, имеющее сферический профиль на радиусе вокруг центральной точки 71, в котором функционирует два ряда бочкообразных роликов 76. Бочкообразные ролики 76, в свою очередь, направлены внутренним кольцом 72. Сферические роликовые подшипники характеризуются большой производительностью для радиальных нагрузок и осевых нагрузок в любом из этих направлений. Необязательный радиальный подшипник, содержащий наружное кольцо 80, внутреннее кольцо 82 и ряд шариков 84, может быть расположен между верхним и нижним рядами бочкообразных роликов 76. Аналогично наружному кольцу 74 наружное кольцо 80 выполнено с профилем, проходящим по кругу вокруг центральной точки 71. Для направления роликов 76 и шариков 84 может быть необязательно использована клетка, что является известным в области техники конструкции подшипников. Аналогично, другие конфигурации подшипников, включая общую конструкцию и конфигурацию внутреннего и наружного колец, могут быть использованы подходящим образом при условии, что подшипник обеспечивает ограниченное расхождение осей между внутренним и наружным кольцами и выдерживает требуемые осевые и радиальные нагрузки.

Наружные кольца 74 и 80 вдавлены внутри корпуса 20. Верхний конец 19 корпуса 18 нижнего подшипника прикреплен к внутренним кольцам 72 и 82. На фиг. 3A внутреннее кольцо 72 и наружное кольцо 74 выполнены соосно таким образом, чтобы обеспечивать выравнивание корпуса 18 нижнего подшипника по оси с цилиндрическим корпусом 20 изогнутого участка. На фиг. 3B узел 60 линейного привода (фиг. 1 и 2) воздействует на внутренние кольца 72, 82 в направлениях, обозначенных стрелками 88, для обеспечения сгибания корпуса 18 нижнего подшипника под углом α относительно цилиндрического корпуса 20 изогнутого участка.

Хотя поворотный подшипниковый узел 70, как описано ранее, обеспечивает возможность относительного вращения между корпусом 20 изогнутого участка и участком 19 нижнего корпуса подшипника, в альтернативном варианте реализации может быть предоставлен подшипниковый узел, обеспечивающий возможность только шарнирного соединения между корпусом 20 изогнутого участка и участком 19 нижнего корпуса подшипника без вращения.

Со ссылкой на фиг. 4-7 блок 50 смещения содержит поворотный подшипниковый узел 70, как описано ранее. В частном изображенном варианте реализации поворотный подшипниковый узел 70 содержит верхний и нижний сферические шариковые упорные подшипники 90, 92 соответственно и центральный радиальный подшипник 94 со сферическим шариком. Наружное кольцо 74 верхнего упорного подшипника 90 не показано на фиг. 4 для отображения взаимодействия узла 60 линейного привода с внутренним кольцом 82 радиального подшипникового узла, как описано ранее. Внутреннее кольцо 72 нижнего упорного подшипника 92 присоединено к корпусу 18 нижнего подшипника через верхний утонченный участок 19.

Узел 60 линейного привода воздействует на внутреннее кольцо 82 радиального подшипника 94, обеспечивая поворот внутреннего кольца 72 нижних упорных подшипников 90, 92, верхнего утонченного участка 19 и корпуса 18 нижнего подшипника. Узел 60 линейного привода содержит один, но наиболее предпочтительно несколько линейных приводов 100, радиально расположенных вокруг центральной линии инструмента и обращенных для осевого перемещения. Каждый из линейных приводов выполнен с возможностью перемещения талевого блока 102, примыкающего и смещающего осевое усилие на внутреннее кольцо 82. В предпочтительном варианте реализации расстояние от верхней части инструмента 10 до точки взаимодействия талевого блока 102 с внутренним кольцом 82 меньше расстояния, измеренного от верхней части инструмента 10 до точки поворота поворотного подшипникового узла 70. Другими словами, линейные приводы воздействуют выше точки поворота в качестве рычага 1 класса для наклона нижнего корпуса.

Обеспечивается индивидуальное управление каждым приводом 100 для изменения относительного положения соответствующего ему талевого блока 102 и, следовательно, изгибания инструмента 10. Линейные приводы 100 принимают питание от узла 30 батареи и сигналы управления от узла 40 электронного управления через провода, проходящие через одно или большее количество пазов 42 для проводов (фиг. 4), выполненных в узле 30 батареи, узле 40 электронного управления и кольце 104 узла двигателя. В предпочтительном варианте реализации узел 40 электронного управления осуществляет непрерывное наблюдение текущих данных о положении инструмента. В случае изменения требований к положению инструмента узел 40 электронного управления отправляет сигналы управления к индивидуальным приводам 100 для достижения требуемого положения инструмента.

При наличии трех или большего количества линейных приводов 100 управление направлением наклона и углом наклона может быть осуществлено посредством системы изобретения. Может быть использован один привод 100, хотя такая конфигурация уменьшает возможность оператора управлять направлением наклона. В изображенном варианте реализации использованы четыре линейных привода 100. Хотя изображено четыре винта и талевых блока, в других вариантах реализации может быть использовано другое количество, причем большее количество увеличивает возможность оператора управлять направлением наклона.

В предпочтительном варианте реализации каждый линейный привод 100 в целом содержит электрический двигатель 108, выполненный с возможностью вращения подающего винта 110. Талевый блок 102 имеет резьбу и выполнен с возможностью перемещения на подающем винте 110 при вращении двигателя 108. Электрические двигатели 108 предпочтительно установлены в кольце 104 узла двигателя. Кольцо 120 талевого блока расположено под кольцом 104 узла двигателя. Кольцо 120 талевого блока содержит отверстия 122, образованные в нем, через которые проходят подающие винты 110. Внутренняя стенка кольца 120 талевого блока содержит пазы 124, образованные в ней, а талевые блоки 102 содержат дополнительные осевые ребра 126, выполненные с возможностью скольжения внутри пазов 124 для предотвращения вращения талевых блоков 102 при вращении подающих винтов 110.

Хотя изображены электрические двигатели 108 и подающие винты 110, в других вариантах реализации могут быть использованы другие типы линейных приводов 100, что является известным для специалистов в области механики.

Внутренний рукав 130 с О-образными кольцами или подобными уплотнениями 132 расположен внутри кольца 104 узла двигателя, кольца 120 талевого блока и внутреннего кольца 82 для направления бурового раствора и предотвращения его попадания в узел 60 линейного привода.

На фиг. 8 представлен вид в осевом сечении кривого переводника и участка нижнего подшипника регулируемого скважинного гидравлического забойного двигателя, приводимого в действие от поверхности, по фиг. 1, причем указатели 140 обозначают путь протекания текучей среды через них.

Реферат настоящего изобретения приведен исключительно для Ведомства США по патентам и товарным знакам и более широкой аудитории для быстрого определения сущности и сути технического описания из беглого прочтения и предоставляет только один или большее количество вариантов реализации.

Хотя различные варианты реализации были подробным образом описаны, настоящее описание не ограничено изображенными вариантами реализации. Специалистам в данной области техники будут понятны модификации и адаптации в раскрытых ранее вариантах реализации. Эти модификации и адаптации находятся в пределах сущности и объема настоящего изобретения.

Регулируемый скважинный изогнутый инструмент для присоединения к бурильной колонне содержит цилиндрический первый корпус, определяющий первую продольную ось, цилиндрический второй корпус, определяющий вторую продольную ось, подшипниковый узел, содержащий внутреннее кольцо и наружное кольцо, присоединенное к указанному первому корпусу, причем внутреннее кольцо присоединено к указанному второму корпусу, подшипниковый узел содержит поворотное соединение между внутренним и наружным кольцами, обеспечивающее возможность поворота указанного второго корпуса относительно указанного первого корпуса вокруг оси, перпендикулярной первой продольной оси, и первый линейный привод, закрепленный в пределах указанного первого корпуса на первом радиальном расстоянии от первой продольной оси и направленный для перемещения, параллельного первой продольной оси. Первый линейный привод функционально присоединен к внутреннему кольцу для приложения осевого усилия к нему таким образом, чтобы приведением в действие первого линейного привода обеспечивать поворот указанного второго корпуса относительно указанного первого корпуса. Обеспечивает возможность управления углом изгиба во время нахождения инструмента в скважине. 2 н. и 18 з.п. ф-лы, 9 ил.

1. Регулируемый скважинный изогнутый инструмент для присоединения к бурильной колонне, содержащий:

цилиндрический первый корпус, определяющий первую продольную ось;

цилиндрический второй корпус, определяющий вторую продольную ось;

подшипниковый узел, содержащий внутреннее кольцо и наружное кольцо, присоединенное к указанному первому корпусу, причем внутреннее кольцо присоединено к указанному второму корпусу, подшипниковый узел содержит поворотное соединение между внутренним и наружным кольцами, таким образом обеспечивая возможность поворота указанного второго корпуса относительно указанного первого корпуса вокруг оси, перпендикулярной первой продольной оси; и

первый линейный привод, закрепленный в пределах указанного первого корпуса на первом радиальном расстоянии от первой продольной оси и направленный для перемещения, параллельного первой продольной оси, причем первый линейный привод функционально присоединен к внутреннему кольцу для приложения осевого усилия к нему таким образом, чтобы приведением в действие первого линейного привода обеспечивать поворот указанного второго корпуса относительно указанного первого корпуса.

2. Инструмент по п. 1, в котором:

подшипниковый узел содержит радиальный подшипник; и

первый линейный привод примыкает к указанному радиальному подшипнику.

3. Инструмент по п. 1, дополнительно содержащий:

множество линейных приводов, радиально расположенных вокруг первой продольной оси, направленных для перемещения, параллельного первой продольной оси, и функционально присоединенных к указанному внутреннему кольцу для приложения осевого усилия к нему; и

узел электронного управления, выполненный с возможностью и расположенный для скоординированного приведения в действие указанного множества линейных приводов для наклона указанного второго корпуса относительно указанного первого корпуса под выбираемым пользователем углом в выбираемом пользователем направлении.

4. Инструмент по п. 3, в котором:

каждый из указанного множества линейных приводов содержит электрический двигатель, присоединенный к подающему винту для его избирательного вращения, и талевый блок, присоединенный посредством резьбы к указанному подающему винту для линейного перемещения; причем

указанное множество талевых блоков взаимодействует с указанным внутренним кольцом.

5. Инструмент по п. 4, в котором каждый из указанного множества линейных приводов дополнительно содержит:

рельс и паз, соединенные между указанным талевым блоком и указанным первым корпусом, при этом указанный рельс выполнен с такими размерами, чтобы иметь возможность скользить внутри указанного паза; причем

предотвращено вращение каждого талевого блока с соответствующим ему указанным подающим винтом.

6. Инструмент по п. 5, дополнительно содержащий:

кольцо талевого блока, определяющее внутреннюю цилиндрическую стенку, содержащую указанное множество пазов, образованных в ней.

7. Инструмент по п. 1, дополнительно содержащий:

узел вала с постоянной скоростью, расположенный внутри указанного первого корпуса;

секцию питания гидравлического забойного двигателя, присоединенную к верхнему концу указанного первого корпуса; и

участок нижнего подшипника гидравлического забойного двигателя, расположенный внутри указанного второго корпуса.

8. Инструмент по п. 1, в котором:

подшипниковый узел определяет точку поворота;

указанный первый корпус расположен над указанным вторым корпусом; и

точка, на которой указанный первый линейный привод взаимодействует с указанным внутренним кольцом, расположена над указанной точкой поворота.

9. Инструмент по п. 1, дополнительно содержащий:

узел батареи, расположенный внутри указанного первого корпуса и электрически присоединенный к указанному первому линейному приводу для питания указанного первого линейного привода.

10. Инструмент по п. 1, в котором:

подшипниковый узел является сферическим подшипниковым узлом.

11. Инструмент по п. 1, в котором:

подшипниковый узел содержит первый и второй упорные подшипники.

12. Способ регулирования изгиба кривого переводника, согласно которому:

обеспечивают кривой переводник, содержащий цилиндрический первый корпус, определяющий первую продольную ось, цилиндрический второй корпус, определяющий вторую продольную ось, подшипниковый узел, определяющий внутреннее кольцо и наружное кольцо и обеспечивающий возможность поворота вокруг точки поворота между указанным внутренним и наружным кольцами, причем наружное кольцо присоединено к указанному первому корпусу, внутреннее кольцо присоединено к указанному второму корпусу, а указанный второй корпус выполнен с возможностью поворота относительно указанного первого корпуса вокруг оси, перпендикулярной первой продольной оси; и

прилагают осевое усилие к внутреннему кольцу на первом радиальном расстоянии от первой продольной оси для поворота указанного второго корпуса относительно указанного первого корпуса.

13. Способ по п. 12, дополнительно содержащий:

обеспечение первого линейного привода, закрепленного в пределах указанного первого корпуса на указанном первом радиальном расстоянии от первой продольной оси и направленного для перемещения, параллельного первой продольной оси, причем указанный первый линейный привод функционально присоединен к внутреннему кольцу для приложения осевого усилия к нему; и

приведение указанного первого линейного привода в действия для поворота указанного второго корпуса относительно указанного первого корпуса.

14. Способ по п. 12, дополнительно содержащий:

обеспечение множества линейных приводов, радиально расположенных вокруг первой продольной оси, направленных для перемещения, параллельного первой продольной оси, и функционально присоединенных к внутреннему кольцу для приложения осевого усилия к нему; и

обеспечение узла электронного управления, выполненного с возможностью и расположенного для скоординированного приведения в действие указанного множества линейных приводов;

управление указанным множеством линейных приводов посредством указанного узла электронного управления для наклона указанного второго корпуса относительно указанного первого корпуса под выбираемым пользователем углом в выбираемом пользователем направлении.

15. Способ по п. 14, в котором:

каждый из указанного множества линейных приводов содержит электрический двигатель, присоединенный к подающему винту для его избирательного вращения, и талевый блок, присоединенный посредством резьбы к указанному подающему винту для линейного перемещения; и

указанное множество талевых блоков взаимодействует с указанным внутренним кольцом.

16. Способ по п. 15, в котором каждый из указанного множества линейных приводов дополнительно содержит:

рельс и паз, соединенные между указанным талевым блоком и указанным первым корпусом, причем указанный рельс выполнен с такими размерами, чтобы скользить внутри указанного паза; причем

предотвращено вращение каждого талевого блока с соответствующим ему указанным подающим винтом.

17. Способ по п. 16, дополнительно содержащий:

обеспечение кольца талевого блока, определяющего внутреннюю цилиндрическую стенку, содержащую указанное множество пазов, образованных в ней.

18. Способ по п. 12, дополнительно содержащий:

обеспечение узла вала с постоянной скоростью, расположенного внутри указанного первого корпуса;

обеспечение секции питания гидравлического забойного двигателя, присоединенной к верхнему концу указанного первого корпуса; и

обеспечение участка нижнего подшипника гидравлического забойного двигателя, расположенного внутри указанного второго корпуса; и

регулирование угла кривизны между указанной секцией питания и указанным участком нижнего подшипника.

19. Способ по п. 12, дополнительно содержащий:

расположение указанного первого корпуса над указанным вторым корпусом и

взаимодействие внутреннего кольца с первым линейным приводом на точке, расположенной над указанной точкой поворота подшипникового узла.

20. Способ по п. 12, дополнительно содержащий:

обеспечение узла батареи внутри указанного первого корпуса и

питание указанного первого линейного привода посредством указанного узла батареи.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| ШАРНИРНЫЙ ОТКЛОНИТЕЛЬ | 2000 |

|

RU2179226C2 |

| Шарнирный отклонитель | 1972 |

|

SU583274A1 |

| Отклонитель для наклонно-направленного бурения | 1979 |

|

SU1048100A1 |

| УСТРОЙСТВО ДЛЯ ОТКЛОНЕНИЯ ТРАЕКТОРИИ СКВАЖИНЫ, УПРАВЛЯЕМОЕ ГИДРОИМПУЛЬСАМИ | 1990 |

|

RU2015287C1 |

| УСТРОЙСТВО ДЛЯ НАКЛОННО НАПРАВЛЕННОГО БУРЕНИЯ СКВАЖИН | 1991 |

|

RU2039188C1 |

| US 5078218 A, 07.01.1992 | |||

| СПОСОБ ПЕРЕДАЧИ ИНФОРМАЦИИ, СЕТЕВОЕ УСТРОЙСТВО И ОКОНЕЧНОЕ УСТРОЙСТВО | 2016 |

|

RU2733064C1 |

Авторы

Даты

2017-12-26—Публикация

2013-08-29—Подача