Область техники, к которой относится изобретение

[0002] Настоящее изобретение относится к способу получения обработанного наполнителя, к обработанному наполнителю, полученному с помощью этого способа, и к композициям и изделиям, содержащим такой обработанный наполнитель.

Уровень техники

[0003] Использование систем наполнителей диоксида кремния/силан для уменьшения сопротивления качения и улучшения силы сцепления с мокрой дорогой для покрышек легковых автомобилей и грузовых автомобилей известно в данной области. Уменьшение сопротивления качения дает в результате уменьшение потребления топлива.

[0004] Одновременное улучшение сопротивления качения, износостойкости и сцепления, известное как расширение “магического треугольника”, требует новых подходов к разработке композитов на основе каучука. Преципитированный диоксид кремния играет важную роль в создании невулканизованной шины, что придает большое улучшение для сопротивления качения по сравнению с ранее известными технологиями. Прямая поперечная сшивка диоксида кремния (посредством связывания) в сильно поперечно сшитой полимерной матрице, в то же время, сводя к минимуму взаимодействие между частицами диоксида кремния, как предполагается, является жизненно важной для желаемых динамических механических свойств каучука, используемого при изготовлении покрышек для легковых автомобилей и для грузовых автомобилей. Отметим, что в природном каучуке (как правило, используемом при изготовлении покрышек для грузовых автомобилей), белки, присутствующие из-за биосинтеза природного каучука, могут предпочтительно адсорбироваться на поверхности диоксида кремния, отрицательно влияя на реакцию связывания in-situ. Повышение вслепую температур, что может улучшить эффективность связывания, как показано, также деградирует природный каучук. Таким образом, в каучуковой промышленности по-прежнему существует необходимость в улучшении материалов со связыванием диоксид кремния-каучук.

[0005] Кроме того, обнаружено, что инкорпорирование материалов наполнителя с высокой удельной площадью поверхности в композиции каучука может вызывать нежелательное увеличение вязкости, тем самым ограничивается количество материала с высокой удельной площадью поверхности, который может включаться в композицию каучука, из-за технологических проблем. Таким образом, имеется необходимость в обработке таких материалов с высокой удельной площадью поверхности (например, преципитированного диоксида кремния) с помощью материалов, которые могут служить для того, чтобы сделать материалы с высокой удельной площадью поверхности более совместимыми с полимерной матрицей, в которую они инкорпорируются, улучшить технологическую вязкость и предотвратить разделение фаз материалов с высокой удельной площадью поверхности и полимерной матрицы.

Сущность изобретения

[0006] В соответствии с настоящим изобретением, предлагается способ получения обработанного наполнителя, который включает: (a) обработку суспензии, которая содержит необработанный наполнитель, где необработанный наполнитель не является предварительно высушенным, с помощью композиции для обработки, которая содержит агент для обработки, с формированием при этом суспензии обработанного наполнителя; и (b) сушку суспензии обработанного наполнителя с получением обработанного наполнителя. Агент для обработки может содержать полимер, имеющий (i) по меньшей мере, одну первую группу, которая взаимодействует с необработанным наполнителем, и, (ii) по меньшей мере, одну вторую группу, которая взаимодействует с каучуковой матрицей, в которую инкорпорируется обработанный наполнитель.

[0007] В соответствии с настоящим изобретением, кроме того, предлагается способ получения обработанного преципитированного диоксида кремния, который включает: (a) объединение силиката щелочного металла и кислоты с формированием суспензии, которая содержит необработанный диоксид кремния, где необработанный диоксид кремния не является предварительно высушенным; (b) обработку указанной суспензии с помощью композиции для обработки, которая содержит агент для обработки, с формированием при этом обработанной суспензии; и (c) сушку указанной обработанной суспензии с получением обработанного преципитированного диоксида кремния. Агент для обработки может содержать полимер, имеющий (i) по меньшей мере, одну первую группу, которая взаимодействует с необработанным диоксидом кремния, и, (ii) по меньшей мере, одну вторую группу, которая взаимодействует с каучуковой матрицей, в которую инкорпорируется обработанный диоксид кремния.

[0008] В соответствии с настоящим изобретением, кроме того, предлагается способ получения обработанного преципитированного диоксида кремния, который включает: (a) объединение силиката щелочного металла и кислоты с формированием необработанной суспензии, которая содержит необработанный диоксид кремния, где необработанный диоксид кремния не является предварительно высушенным; (b) сушку необработанной суспензии с получением высушенного преципитированного диоксида кремния; (c) формирование водной суспензии высушенного преципитированного диоксида кремния с помощью композиции для обработки, которая содержит агент для обработки, и, необязательно, агент для связывания и/или, необязательно, несвязывающий агент, с формированием суспензии обработанного преципитированного диоксида кремния; и (d) сушку суспензии обработанного преципитированного диоксида кремния, с получением высушенного обработанного преципитированного диоксида кремния. Агент для обработки может содержать полимер, имеющий (i) по меньшей мере, одну первую группу, которая взаимодействует с необработанным диоксидом кремния, и (ii) по меньшей мере, одну вторую группу, которая взаимодействует с каучуковой матрицей, в которую инкорпорируется обработанный диоксид кремния.

[0009] В соответствии с настоящим изобретением, предлагается также обработанный наполнитель, полученный с помощью способов, описанных в настоящем документе, а также композиции для компаундирования с каучуком, содержащие обработанный наполнитель, и изделие из каучука, которое содержит обработанный наполнитель по настоящему изобретению.

Подробное описание изобретения

[0010] Как упоминалось ранее, настоящее изобретение предлагает способ получения обработанного наполнителя. Способ может включать: (a) обработку суспензии, которая может содержать необработанный наполнитель, где необработанный наполнитель не является предварительно высушенным, с помощью композиции для обработки, содержащей агент для обработки, с формированием при этом суспензии обработанного наполнителя; и (b) сушку суспензии обработанного наполнителя с получением обработанного наполнителя.

[0011] Как используется в настоящем документе, при упоминании наполнителя (такого как, обработанный и/или необработанный наполнитель), термин “не является предварительно высушенным” обозначает наполнитель, который перед процессом обработки не сушится до содержания влажности меньше чем 20 процентов массовых. Для целей настоящего изобретения, необработанный наполнитель не включает наполнитель, который предварительно сушится до содержания влажности меньше чем 20 процентов массовых, а затем повторно гидратируется.

[0012] Как используется в настоящем документе, термин “наполнитель” обозначает неорганический материал, такой как неорганический оксид, который можно использовать в полимерной композиции для улучшения, по меньшей мере, одного свойства полимера. Как используется в настоящем документе, термин “суспензия” обозначает смесь, содержащую, по меньшей мере, наполнитель и воду.

[0013] Как используется в настоящем документе, обозначения единственного числа включают ссылки на множественное число, если они иным образом явно и безо всяких сомнений не указывают на единственное число.

[0014] Если не указано иного, все диапазоны или отношения, описанные в настоящем документе, должны пониматься как охватывающие любые и все поддиапазоны или суботношения, принадлежащие им. Например, сформулированный диапазон или отношение "от 1 до 10" должен, как считается, включать любые и все поддиапазоны между (и включая их) минимальным значением 1 и максимальным значением 10; то есть, все поддиапазоны или суботношения, начинающиеся с минимального значения 1 или больше и заканчивающиеся на максимальном значении 10 или меньше, такие как, но, не ограничиваясь этим, от 1 до 6,1, от 3,5 до 7,8 и от 5,5 до 10.

[0015] Кроме рабочих примеров или мест, где указано иное, все числа, выражающие количества ингредиентов, условия реакции, и так далее, используемые в описании и формуле изобретения, должны, как понимается, модифицироваться во всех случаях с помощью термина “примерно”.

[0016] Как используется в настоящем документе, значения молекулярной массы полимеров, такие как средневзвешенные молекулярные массы (Mw) и среднечисленные молекулярные массы (Mn), определяются с помощью гель-проникающей хроматографии с использованием соответствующих стандартов, таких как полистирольные стандарты.

[0017] Как используется в настоящем документе, значения коэффициентов полидисперсности (PDI) представляют собой отношение средневзвешенной молекулярной массы (Mw) к среднечисленной молекулярной массе (Mn) полимера (то есть, Mw/Mn).

[0018] Как используется в настоящем документе, термин “полимер” обозначает гомополимеры (например, полученные из частиц одного мономера), сополимеры (например, полученные, по меньшей мере, из частиц двух мономеров) и привитые полимеры.

[0019] Как используется в настоящем документе, термин “(мет)акрилат” и сходные термины, такие как «сложный эфир (мет)акриловой кислоты», обозначают метакрилаты и/или акрилаты. Как используется в настоящем документе, термин “(мет)акриловая кислота” обозначает метакриловую кислоту и/или акриловую кислоту.

[0020] Все документы, такие как, но, не ограничиваясь этим, выданные патенты и заявки на патенты, упоминаемые в настоящем документе, и если при этом не указано иного, должны рассматриваться как "включенные в качестве ссылок" во всей их полноте.

[0021] Как используется в настоящем документе, перечисление “линейных или разветвленных” групп, таких как линейный или разветвленный алкил, как понимается в настоящем документе, включает: метиленовую группу или метильную группу; группы, которые являются линейными, такие как линейные C2-C36 алкильные группы; и группы, которые являются соответствующим образом разветвленными, такие как разветвленные C3-C36 алкильные группы.

[0022] Как используется в настоящем документе, перечисление “необязательно замещенных” групп, обозначают группу, включая, но, не ограничиваясь этим, алкильную группу, циклоалкильную группу, гетероциклоалкильную группу, арильную группу и/или гетероарильную группу, в которой, по меньшей мере, один ее атом водорода необязательно заменен или замещен группой, которая является иной, чем водород, такой как, но, не ограничиваясь этим, галогеновые группы (например, F, Cl, I и Br), гидроксильные группы, группы простых эфиров, тиольные группы, группы простых тиоэфиров, группы карбоновых кислот, группы сложных эфиров карбоновых кислот, группы фосфорной кислоты, группы сложных эфиров фосфорной кислоты, группы сульфоновой кислоты, группы сложных эфиров сульфоновых кислот, нитро группы, циано группы, гидрокарбильные группы (включая, но, не ограничиваясь этим: алкильные; алкенильные; алкинильные; циклоалкильные, включая циклоалкильные с множеством конденсированных колец и полициклоалкильные; гетероциклоалкильные; арильные, включая гидроксил-замещенные арильные, такие как фенольные, и включая арильные с множеством конденсированных колец; гетероарильные, включая гетероарильные с множеством конденсированных колец; и аралкильные группы), и аминовые группы, такие как N(R11')(R12'), где R11' и R12', каждый, независимо выбираются, в соответствии с некоторыми вариантами осуществления, из атома водорода, линейного или разветвленного C1-C20 алкила, C3-C12 циклоалкила, C3-C12 гетероциклоалкила, арила и гетероарила.

[0023] Некоторые соединения, которые можно использовать вместе со способом по настоящему изобретению, включают группы и подгруппы, которые могут в каждом случае независимо выбираться из гидрокарбила и/или замещенного гидрокарбила и/или функционального гидрокарбила (или гидрокарбильных групп, имеющих одну или несколько функциональных групп). Как используется в настоящем документе и в соответствии с некоторыми вариантами осуществления, термин “гидрокарбил” и сходные термины, такие как «гидрокарбильный заместитель», обозначают: линейный или разветвленный C1-C36 алкил (например, линейный или разветвленный C1-C10 алкил); линейный или разветвленный C2-C36 алкенил (например, линейный или разветвленный C2-C10 алкенил); линейный или разветвленный C2-C36 алкинил (например, линейный или разветвленный C2-C10 алкинил); C3-C12 циклоалкил (например, C3-C10 циклоалкил); C5-C18 арил (включая полициклические арильные группы) (например, C5-C10 арил) и C6-C24 аралкил (например, C6-C10 аралкил).

[0024] Репрезентативные алкильные группы включают, но, не ограничиваясь этим, метил, этил, пропил, изопропил, бутил, изобутил, втор-бутил, трет-бутил, пентил, неопентил, гексил, гептил, октил, нонил и децил. Репрезентативные алкенильные группы включают, но, не ограничиваясь этим, винил, аллил и пропенил. Репрезентативные алкинильные группы включают, но, не ограничиваясь этим, этинил, 1-пропинил, 2-пропинил, 1-бутинил и 2-бутинил. Репрезентативные циклоалкильные группы включают, но, не ограничиваясь этим, циклопропильные, циклобутильные, циклопентильные, циклогексильные и циклооктильные заместители. Репрезентативные аралкильные группы включают, но, не ограничиваясь этим, бензил и фенэтил.

[0025] Термин “замещенный гидрокарбил” и сходные термины, такие как “функциональный гидрокарбил” (или гидрокарбил, имеющий, по меньшей мере, одну функциональную группу), как используется в настоящем документе, обозначает гидрокарбильную группу, в которой, по меньшей мере, один ее атом водорода замещен группой, которая является иной, чем водород, такой как, но, не ограничиваясь этим, галогеновые группы, гидроксильные группы, группы простых эфиров, тиольные группы, группы простых тиоэфиров, группы карбоновой кислоты, группы сложных эфиров карбоновых кислот, группы фосфорной кислоты, группы сложных эфиров фосфорной кислоты, группы сульфоновой кислоты, группы сложных эфиров сульфоновых кислот, нитро группы, циано группы, гидрокарбильные группы (например, алкильные, алкенильные, алкинильные, циклоалкильные, арильные и аралкильные группы), гетероциклоалкильные группы, гетероарильные группы и аминовые группы, такие как -N(R11')(R12'), где R11' и R12', каждый, независимо выбирается из водорода, гидрокарбила и замещенного гидрокарбила.

[0026] Термин «алкил», как используется в настоящем документе и в соответствии с некоторыми вариантами осуществления, обозначает линейный или разветвленный алкил, такой как но, не ограничиваясь этим, линейный или разветвленный C1-C25 алкил, или линейный или разветвленный C1-C10 алкил, или линейный или разветвленный C2-C10 алкил. Примеры алкильных групп, из которых могут выбираться различные алкильные группы по настоящему изобретению, включают, но, не ограничиваясь этим, те группы, которые перечислены в настоящем документе ранее. Алкильные группы различных соединений по настоящему изобретению могут, в соответствии с некоторыми вариантами осуществления, включать одну или несколько ненасыщенных связей, выбранных из группы -CH=CH-, и/или одну или несколько групп -C≡C-, при условии, что алкильная группа не содержит двух или более сопряженных ненасыщенных связей. В соответствии с некоторыми вариантами осуществления, алкильные группы не содержат ненасыщенных связей, таких как группы CH=CH и группы -C≡C-.

[0027] Термин “циклоалкил”, как используется в настоящем документе и в соответствии с некоторыми вариантами осуществления, обозначает группы, которые являются соответствующим образом циклическими, такие как, но, не ограничиваясь этим, C3-C12 циклоалкильные (включая, но, не ограничиваясь этим, циклические C5-C7 алкильные) группы. Примеры циклоалкильных групп включают, но, не ограничиваясь этим, те группы, которые перечислены ранее в настоящем документе. Термин “циклоалкил”, как используется в настоящем документе и в соответствии с некоторыми вариантами осуществления, также включает: соединенные мостиковыми связями кольцевые полициклоалкильные группы (или соединенные мостиковыми связями кольцевые полициклические алкильные группы), такие как, но, не ограничиваясь этим, бицикло[2,2,1]гептил (или норборнил) и бицикло[2,2,2]октил; и конденсированные кольцевые полициклоалкильные группы (или конденсированные кольцевые полициклические алкильные группы), такие как, но, не ограничиваясь этим, октагидро-1H-инденил и декагидронафталенил.

[0028] Термин “гетероциклоалкил”, как используется в настоящем документе и в соответствии с некоторыми вариантами осуществления, обозначает группы, которые являются соответствующим образом циклическими (имея, по меньшей мере, один гетероатом в циклическом кольце), такие как, но, не ограничиваясь этим, C3-C12 гетероциклоалкильные группы или C5-C7 гетероциклоалкильные группы, и которые имеют, по меньшей мере, один гетероатом в циклическом кольце, такой как, но, не ограничиваясь этим, O, S, N, P, и их сочетания. Примеры гетероциклоалкильных групп включают, но, не ограничиваясь этим, имидазолил, тетрагидрофуранил, тетрагидропиранил и пиперидинил. Термин “гетероциклоалкил”, как используется в настоящем документе и в соответствии с некоторыми вариантами осуществления, также включает: соединенные мостиковыми связями кольцевые полициклические гетероциклоалкильные группы, такие как, но, не ограничиваясь этим, 7-оксабицикло[2,2,1]гептанил; и конденсированные кольцевые полициклические гетероциклоалкильные группы, такие как, но, не ограничиваясь этим, октагидроциклопента[b]пиранил и октагидро 1H изохроменил.

[0029] Как используется в настоящем документе и в соответствии с некоторыми вариантами осуществления, термин “арил” включает C5-C18 арил, такой как C5-C10 арил (и включает полициклические арильные группы, включая полициклические конденсированные кольцевые арильные группы). Репрезентативные арильные группы включают, но, не ограничиваясь этим, фенил, нафтил, антрацинил и триптиценил.

[0030] Термин “гетероарил”, как используется в настоящем документе и в соответствии с некоторыми вариантами осуществления, обозначает арильные группы, имеющие, по меньшей мере, один гетероатом в кольце, и включают, но, не ограничиваясь этим, C5-C18 гетероарил, такой как, но, не ограничиваясь этим, C5-C10 гетероарил (включая конденсированные кольцевые полициклические гетероарильные группы), и обозначает арильную группу, имеющую, по меньшей мере, один гетероатом в ароматическом кольце или, по меньшей мере, в одном ароматическом кольце, в случае конденсированной кольцевой полициклической гетероарильной группы. Примеры гетероарильных групп включают, но, не ограничиваясь этим, фуранил, пиранил, пиридинил, изохинолин и пиримидинил.

[0031] Как используется в настоящем документе, термин “конденсированная кольцевая полициклическая арил-алкильная группа” и сходные термины, такие как конденсированная кольцевая полициклическая алкил-арильная группа, конденсированная кольцевая полицикло-арил-алкильная группа и конденсированная кольцевая полицикло-алкил-арильная группа, обозначает конденсированную кольцевую полициклическую группу, которая включает, по меньшей мере, одно арильное кольцо и, по меньшей мере, одно циклоалкильное кольцо, которые являются конденсированными вместе с формированием конденсированной кольцевой структуры. Для целей неограничивающей иллюстрации, примеры конденсированных кольцевых полициклических арил-алкильных групп включают, но, не ограничиваясь этим, инденил, 9H-флоуренил, циклопентанафтенил и индаценил.

[0032] Термин “аралкил”, как используется в настоящем документе и в соответствии с некоторыми вариантами осуществления, включает, но, не ограничиваясь этим, C6-C24 аралкил, такой как, но, не ограничиваясь этим, C6-C10 аралкил, и обозначает арильную группу, замещенную алкильной группой. Примеры аралкильных групп включают, но, не ограничиваясь этим, те группы, которые перечислены в настоящем документе ранее.

[0033] Пригодные для использования необработанные наполнители для применения в способе по настоящему изобретению могут включать большое разнообразие материалов, известных специалистам в данной области. Неограничивающие примеры могут включать неорганические оксиды, такие как неорганические материалы в виде частиц и аморфные твердые материалы, которые имеют либо кислород (химически адсорбированный или ковалентно связанный), либо гидроксил (связанный или свободный) на экспонируемой поверхности, такие как, но, не ограничиваясь этим, оксиды металлов в Периодах 2, 3, 4, 5 и 6 Групп Ib, IIb, IIIa, IIIb, IVa, IVb (за исключением углерода), Va, VIa, VIIa и VIII Периодической таблицы элементов в Advanced Inorganic Chemistry: Comprehensive Text by F. Albert Cotton et al, Fourth Edition, John Wiley and Sons, 1980. Неограничивающие примеры пригодных для использования неорганических оксидов могут включать, но, не ограничиваясь этим, силикаты алюминия, диоксид кремния, такие как силикагель, коллоидный диоксид кремния, преципитированный диоксид кремния и их смеси.

[0034] Неорганический оксид в соответствии с некоторыми вариантами осуществления может представлять собой диоксид кремния. Например, в определенных вариантах осуществления, неорганический оксид может включать преципитированный диоксид кремния, коллоидный диоксид кремния и их смеси. Диоксид кремния может иметь средний конечный размер частиц меньше чем 0,1 микрон или больше чем 0,001 микрон, или от 0,01 до 0,05 микрон, или от 0,015 до 0,02 микрон, как измерено с помощью электронного микроскопа. Кроме того, диоксид кремния может иметь удельную площадь поверхности от 25 до 1000 квадратных метров на грамм, например, от 75 до 250 квадратных метров на грамм, или от 100 до 200 квадратных метров на грамм, как определяется с помощью метода Брунауэра, Эмметта, Теллера (БЭТ) в соответствии с ASTM D1993-91. В соответствии с некоторыми вариантами осуществления, наполнитель представляет собой преципитированный диоксид кремния.

[0035] Как упоминалось ранее, суспензию необработанного наполнителя обрабатывают с помощью композиции для обработки, которая может содержать агент для обработки. В определенных вариантах осуществления, агент для обработки может действовать в качестве агента для связывания. Термин “агент для связывания”, как используется в настоящем документе, обозначает материал, который связывается (ионно или ковалентно) с (i) группами, присутствующими на поверхности частицы наполнителя (например, на поверхности диоксида кремния), а также с (ii) функциональными группами, присутствующими на компоненте (компонентах) полимерной матрицы, в которую инкорпорируется наполнитель. Таким образом, частицы наполнителя могут “связываться” с компонентами полимерной матрицы.

[0036] Альтернативно, в соответствии с некоторыми вариантами осуществления, агент для обработки может действовать в качестве несвязывающего агента. Термин “несвязывающий агент”, как используется в настоящем документе, обозначает материал, который служит для компатибилизирования обработанного наполнителя и полимерной композиции, в которой используется, в конечном счете, обработанный наполнитель. То есть, несвязывающий агент может влиять на свободную энергию поверхности частиц обработанного наполнителя для получения частиц обработанного наполнителя, которые имеют поверхностную энергию, сходную с полимерной композицией. Это облегчает инкорпорирование обработанного наполнителя в полимерную композицию и может служить для улучшения (например, уменьшения) вязкости композиции при смешивании. Необходимо отметить, что несвязывающие агенты, как ожидается, не связываются с каучуковой матрицей кроме как посредством взаимодействий Ван дер Ваальса. Как используется в настоящем документе, термин “несвязывающий агент” может использоваться взаимозаменяемо с “компатибилизатор”.

[0037] Необходимо отметить, что многие агенты для обработки могут одновременно функционировать в качестве как агента для связывания, так и несвязывающего агента/компатибилизатора.

[0038] Агент для обработки, в соответствии с некоторыми вариантами осуществления настоящего изобретения, может содержать полимер. Неограничивающие примеры пригодных для использования полимеров включают, но, не ограничиваясь этим, акриловые полимеры, стирол-бутадиеновые латексы, латексы из природного каучука и их сочетания.

[0039] В соответствии с некоторыми вариантами осуществления, акриловый полимер может выбираться из акриловых гомополимеров и/или акриловых сополимеров, и может иметь архитектуру полимера, включающую, но, не ограничиваясь этим, архитектуру неупорядоченного сополимера, архитектуру гребнеобразного полимера, архитектуру блок-сополимера и архитектуру гиперразветвленного полимера. Главная цепь и каждый зубчик акрилового гребнеобразного полимера могут, каждый, независимо иметь архитектуру полимерной цепи, выбранную из архитектуры цепи неупорядоченного сополимера, архитектуры цепи блок-сополимер и архитектуры цепи гомополимера, в соответствии с некоторыми вариантами осуществления настоящего изобретения. Таким образом, акриловый полимер может включать, но, не ограничиваясь этим, акриловые неупорядоченные сополимеры, акриловые гребнеобразные полимеры, акриловые блок-сополимеры, гиперразветвленные акриловые полимеры и их сочетания.

[0040] Акриловые гребнеобразные полимеры и акриловые блок-сополимеры, которые используются в соответствии с некоторыми вариантами осуществления настоящего изобретения, могут, каждый, независимо быть получены с помощью способов известных в данной области, таких как живая радикальная полимеризация, такая как радикальная полимеризация с переносом атома. Акриловые неупорядоченные сополимеры и акриловые гомополимеры, используемые в соответствии с некоторыми вариантами осуществления настоящего изобретения, могут быть получены с помощью способов, известных данной области, таких как живая радикальная полимеризация и свободная радикальная полимеризация.

[0041] Кроме того, как используется в настоящем документе, термин “гиперразветвленный акриловый полимер” относится к акриловому полимеру, имеющему главную полимерную цепь и, по меньшей мере, две точки ветвления вдоль главной полимерной цепи. В определенных вариантах осуществления, гиперразветвленный акриловый полимер содержит этиленовую ненасыщенность. Как используется в настоящем документе, термин “этиленовая ненасыщеность” относится коллективно к алифатическим двойным связям углерод-углерод и к алифатическим тройным связям углерод-углерод. Способы и материалы для получения гиперразветвленного акрилового полимера описаны в заявке на патент США № 13/834804 в абзацах [0015]-[0024], описание которой включается в настоящий документ в качестве ссылки.

[0042] В определенных вариантах осуществления, гиперразветвленные акриловые полимеры, используемые в качестве агента для обработки, демонстрируют параметр альфа, полученный из уравнения Марка–Хувинка, от 0,2 до 0,7, и в некоторых вариантах осуществления, гиперразветвленные акриловые полимеры по настоящему изобретению демонстрируют параметр альфа, полученный из уравнения Марка–Хувинка, от 0,3 до 0,6.

[0043] Соотношение Марка-Хувинка между молярной массой (M) и собственной вязкостью (η) [η] = K⋅Mα дает информацию о структуре полимера. Параметр альфа указывает степень разветвленности и может быть определен с помощью эксклюзионной хроматографии с множеством детекторов, как описано Paillet et al, Journal of Polymer Science Part A: Polymer Chemistry, 2012, 50, 2967-2979, которая включается в настоящий документ в качестве ссылки.

[0044] Гиперразветвленный акриловый полимер, полученный в соответствии с некоторыми вариантами осуществления настоящего изобретения, может иметь средневзвешенную молекулярную массу (Mw) в пределах между 10000 и 200000, например, между 15000 и 150000, а в определенных вариантах осуществления, между 20000 и 100000 грамм на моль. Кроме того, в определенных вариантах осуществления, гиперразветвленные акриловые полимеры по настоящему изобретению являются вододиспергируемыми. Как используется в настоящем документе, термин “вододиспергируемый” обозначает, что материал может диспергироваться в воде без помощи или использования поверхностно-активного вещества, такого как но, не ограничиваясь этим, мономер поверхностно-активного вещества. Как используется в настоящем документе, термин “мономеры поверхностно-активных веществ” относится к мономерам, которые, когда добавляются к воде, понижают поверхностное натяжение воды. Как таковые, в определенных вариантах осуществления, гиперразветвленные акриловые полимеры, используемые при осуществлении настоящего изобретения, могут по существу не содержать, могут в основном не содержать и могут совершенно не содержать мономеров поверхностно-активных веществ. Термин “по существу не содержит”, как используется в данном контексте, означает гиперразветвленные акриловые полимеры, которые содержат меньше чем 1000 миллионных долей (м.д.), “в основном не содержит” означает меньше чем 100 м.д., и “совершенно не содержит” означает меньше чем 20 миллиардных долей (ppb) мономера поверхностно-активного вещества.

[0045] В определенных вариантах осуществления, гиперразветвленный акриловый полимер диспергируется вместе, по меньшей мере, с одним этилен-ненасыщенным мономером и полимеризуется, чтобы, по меньшей мере, инкапсулировать необработанный наполнитель, например, в микрогеле. Как используется в настоящем документе, термин “микрогель” относится к сшитому внутри полимеру микроразмеров и термин “частично инкапсулировать” относится к обработанным наполнителям, которые, по меньшей мере, частично окружены микрогелем или заключены в нем. Пригодные для использования технологии полимеризации для формирования микрогеля описаны в заявке на патент США № 13/834804 в абзацах [0050]-[0052] и в разделе Примеры, все они включаются в настоящий документ в качестве ссылки.

[0046] Кроме того, этилен-ненасыщенные мономеры могут представлять собой моноэтилен-ненасыщенные мономеры, полиэтилен-ненасыщенные мономеры или их смеси. В определенных вариантах осуществления, этилен-ненасыщенные мономеры представляют собой гидрофобные этилен-ненасыщенные мономеры. Как используется в настоящем документе, “гидрофобные мономеры” относятся к мономерам, которые не имеют сродства по отношению к воде и которые не растворяются в воде или водной среде, не смешиваются с ней или не набухают в ней. Неограничивающие примеры моноэтилен- и полиэтилен-ненасыщенных мономеров, используемых для получения микрогелей в соответствии с некоторыми вариантами осуществления настоящего изобретения, включают, но, не ограничиваясь этим, любые из гидрофобных моноэтилен- и полиэтилен-ненасыщенных мономеров, обсуждаемых ранее. Например, пригодные для использования этилен-ненасыщенные мономеры включают, но, не ограничиваясь этим, метилметакрилат, н-бутилакрилат, изобутилакрилат, трет-бутилакрилат и этиленгликоль диметакрилат.

[0047] Как упоминалось ранее, агент для обработки может, в соответствии с некоторыми вариантами осуществления, включать стирол-бутадиеновые латексы и/или латексы природного каучука. “Стирол-бутадиеновые латексы” относятся к стабильным дисперсиям стирол-бутадиеновых полимеров. Кроме того, как используется в настоящем документе, “латекс природного каучука” относится к стабильной дисперсии каучука, которая содержит, в качестве главной цепи, полиизопрен, полученный из сока, производимого видами растений, таких как, но, не ограничиваясь этим, Hevea brasiliensis, Parthenoim argentatum и/или Sapotaceae. В определенных вариантах осуществления, латекс природного каучука включает цис-1,4-полиизопрен.

[0048] В соответствии с некоторыми вариантами осуществления настоящего изобретения, агент для обработки может содержать полимер (такой как любой из полимеров, описанных ранее), имеющий, по меньшей мере, одну первую группу, которая взаимодействует с необработанным наполнителем, и, по меньшей мере, одну вторую группу, которая взаимодействует с каучуковой матрицей, в которую инкорпорируется обработанный наполнитель. Как используется в настоящем документе, термин “взаимодействует” означает, что, по меньшей мере, одна первая группа и, по меньшей мере, одна вторая группа связывается ионно и/или ковалентно с необработанным наполнителем и каучуковой матрицей, соответственно. В соответствии с некоторыми вариантами осуществления, по меньшей мере, одна первая группа взаимодействует с необработанным наполнителем посредством ионного и/или ковалентного связывания с поверхностью необработанного наполнителя. В соответствии с некоторыми другими вариантами осуществления, по меньшей мере, одна вторая группа взаимодействует с каучуковой матрицей посредством ковалентного связывания, по меньшей мере, с частью матрицы.

[0049] По меньшей мере, одна первая группа включает, в соответствии с некоторыми вариантами осуществления, сложные эфиры, карбоновые кислоты, имиды, включая циклические имиды, ангидриды, включая циклические ангидриды, дикислоты, лактоны, оксираны, изоцианаты, алкоксисиланы и/или их производные. Как используется в настоящем документе, термин “их производные” относится к солям и продуктам гидролиза таких групп.

[0050] По меньшей мере, одна вторая группа может быть такой же как, по меньшей мере, одна первая группа, или отличной от нее. В соответствии с некоторыми вариантами осуществления, по меньшей мере, одна вторая группа включает формил, кето, тиол, сульфидо, галоген, амино, алкенил, алкинил, алкил, такой как C3-C36 алкил, и/или их производные. Кето группы, из которых можно выбрать вторую группу, могут быть представлены формулой –C(O)(R'), где R' представляет собой гидрокарбильную группу, которая может быть выбрана из тех классов и примеров гидрокарбильных групп, которые описаны ранее в настоящем документе. В соответствии с некоторыми другими вариантами осуществления, по меньшей мере, одна вторая группа включает гидроксил, ангидриды, включая циклические ангидриды, оксираны и/или их производные.

[0051] В соответствии с некоторыми вариантами осуществления, агент для обработки может содержать полимер (такой как любой из полимеров, описанных ранее), имеющий, по меньшей мере, одну первую группу и/или, по меньшей мере, одну вторую группу, выбранную из ангидрида и/или его производных. Неограничивающие примеры пригодных для использования ангидридов и их производных включают, но, не ограничиваясь этим, малеиновый ангидрид, малеимид и их сочетания. Такие ангидрид-функциональные полимеры включают остатки малеинового ангидрида и/или его производные, которые могут упоминаться как малеинированные полимеры. Пригодные для использования малеинированные полимеры и их латексы являются коммерчески доступными от Westlake Chemical под торговым наименованием EPOLENE®.

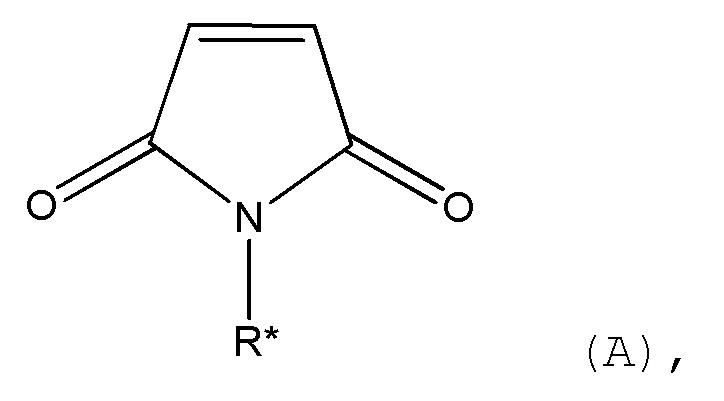

[0052] В соответствии с некоторыми вариантами осуществления, ангидрид-функциональные полимеры и/или их производные могут быть получены из мономера малеимида, представленного следующей далее формулой (A):

где R* представляет собой атом водорода или C1-C10 гидрокарбилы.

[0053] В соответствии с некоторыми другими вариантами осуществления, ангидрид-функциональный полимер и/или его производное получают из малеинового ангидрида, и после его образования, по меньшей мере, некоторые остатки малеинового ангидрида в полимере преобразуются в малеимидные группы посредством реакции с амином с последующим дегидратитрованием в соответствии со способами, известными в данной области.

[0054] Как описано ранее, агент для обработки может содержать стирол-бутадиеновый латекс, имеющий, по меньшей мере, одну первую группу и, по меньшей мере, одну вторую группу. В соответствии с некоторыми из этих вариантов осуществления, по меньшей мере, одна первая группа выбирается из карбоновой кислоты и/или ее производного. Пригодные для использования карбоксилированные стирол-бутадиеновые латексы включают, но, не ограничиваясь этим, те, которые коммерчески доступны от Kraton Performance Polymers, Inc. и OMNOVA Solutions Inc.

[0055] В соответствии с некоторыми вариантами осуществления, в дополнение к агентам для обработки, перечисленным выше, композиция для обработки может дополнительно содержать первый или дополнительный агент для связывания, который является иным, чем агент для обработки. В определенных вариантах осуществления, агент для связывания может содержать любой из разнообразных органосиланов. Примеры пригодных для использования органосиланов, которые можно использовать в соответствии с некоторыми вариантами осуществления настоящего изобретения, включают те, которые представлены Формулой (I):

(R1)a(R2)bSiX4-a-b (I).

Обращаясь к Формуле (I), здесь R1 независимо представляет собой, для каждого значения «a», гидрокарбильную группу, имеющую от 1 до 36 атомов углерода и функциональную группу. Функциональная группа гидрокарбильной группы представляет собой винил, аллил, гексенил, эпокси (оксиран), глицидокси, (мет)акрилокси, сульфид, изоцианато (-NCO), полисульфид, меркапто или галоген. Обращаясь к Формуле (I), здесь R2 независимо представляет собой, для каждого значения «b», гидрокарбильную группу, имеющую от 1 до 36 атомов углерода, или водород. X Формулы (I) независимо представляет собой галоген или алкокси, имеющую от 1 до 36 атомов углерода; нижний индекс “a” составляет 0, 1, 2 или 3; нижний индекс “b” составляет 0, 1 или 2; (a+b) составляет 1, 2 или 3. В соответствии с некоторыми вариантами осуществления, имеется то условие, что когда b составляет 1, (a+b) составляет 2 или 3. В соответствии с некоторыми другими вариантами осуществления настоящего изобретения, композиция для обработки дополнительно содержит агент для связывания, представленный Формулой (I), в котором X представляет собой алкокси; a составляет 1; b составляет 0; и функциональная группа гидрокарбила R1, представляет собой галоген.

[0056] Примеры галоген-функциональных органосиланов, таких как те, которые представлены Формулой (I), включают, но, не ограничиваясь этим, (4-хлорметил-фенил)триметоксисилан, (4-хлорметил-фенил)триэтоксисилан, [2-(4-хлорметил-фенил)этил]триметоксисилан, [2-(4-хлорметил-фенил)этил] триэтоксисилан, (3-хлор-пропенил)триметоксисилан, (3-хлор-пропенил)триэтоксисилан, (3-хлор-пропил)триэтоксисилан, (3-хлор-пропил)триметоксисилан, триметокси-(2-п-толил-этил)силан и/или триэтокси-(2-п-толил-этил)силан.

[0057] В определенных вариантах осуществления, дополнительный агент для связывания может присутствовать в суспензии в количестве, находящемся в пределах от 0,25 до 30,0 процентов массовых, например, от 1 до 15 процентов массовых, или от 5 до 10 процентов массовых по отношению к общей массе SiO2, который является преципитированным.

[0058] В определенных вариантах осуществления, композиция для обработки пригодная для использования в способе по настоящему изобретению может также дополнительно содержать серосодержащий органосилан, который отличается от упомянутых выше необязательных органосилановых агентов для связывания, таких как те, которые представлены Формулой (I). Неограничивающие примеры таких материалов могут включать, но, не ограничиваясь этим, органосиланы, представленные следующей далее Формулой (II):

(R3)c(R4)dSiY4-c-d (II).

Обращаясь к Формуле (II), здесь R3 независимо, для каждого значения «c», может представлять собой гидрокарбильную группу, имеющую от 1 до 12 атомов углерода и функциональную группу. Функциональная группа может представлять собой сульфид, полисульфид или меркапто. Обращаясь к Формуле (II), здесь R4 независимо, для каждого значения «d», может представлять собой гидрокарбильную группу, имеющую от 1 до 18 атомов углерода, или водород. Каждый Y может независимо представлять собой галоген или алкокси группу, имеющую от 1 до 12 атомов углерода. Нижний индекс “c” может составлять 0, 1, 2 или 3; нижний индекс “b” может составлять 0, 1 или 2; и c+d может составлять 1, 2 или 3. В соответствии с некоторыми вариантами осуществления, имеется то условие, что когда b составляет 1, тогда a+b составляет 2 или 3, группы R3 и R4 Формулы (II) могут выбираться таким образом, что они могут взаимодействовать с полимерной композицией, в которую может инкорпорироваться обработанный наполнитель.

В дополнение к этому, серосодержащий органосилан может включать бис(алкоксисилилалкил)полисульфиды, представленные следующей далее Формулой (III):

Z'-alk-Sn'-alk-Z' (III).

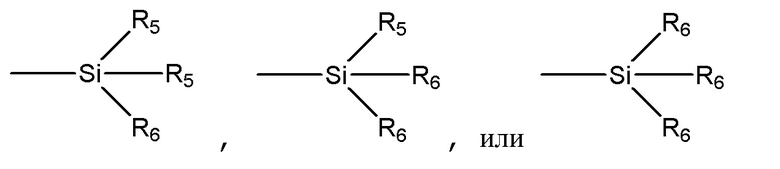

Обращаясь к Формуле (III), здесь, “alk” представляет собой двухвалентный углеводородный радикал, имеющий от 1 до 18 атомов углерода; n' представляет собой целое число от 2 до 12; и Z' представляет собой:

где R5 независимо представляет собой алкильную группу, имеющую от 1 до 4 атомов углерода, или фенил, и каждый R6 независимо представляет собой алкокси группу, имеющую от 1 до 8 атомов углерода, циклоалкокси группу с 5-8 атомами углерода или алкилмеркапто группу с прямой или разветвленной цепью с 1-8 атомами углерода. Группы R5 и R6 могут быть одинаковыми или различными. Также, двухвалентная группа alk может представлять собой имеющую прямую или разветвленную цепь, насыщенную или ненасыщенную алифатическую углеводородную группу или циклическую углеводородную группу. Неограничивающие примеры бис(алкоксисилилалкил)полисульфидов могут включать бис(2-триалкоксисилилэтил)полисульфиды, в которых триалкокси группа может представлять собой триметокси, триэтокси, три(метилэтокси), трипропокси, трибутокси, и тому подобное, вплоть до триоктилокси, и полисульфид может представлять собой либо ди-, три-, тетра-, пента-, либо гексасульфид, либо их смеси. Дополнительные неограничивающие примеры могут включать соответствующие бис(3-триалкоксисилилпропил)-, бис(3-триалкоксисилилизобутил), -бис(4-триалкоксисилилбутил)-, и тому подобное, вплоть до бис(6-триалкоксисилил-гексил)полисульфидов. Дополнительные неограничивающие примеры бис(алкоксисилилалкил)-полисульфидов описаны в патенте США № 3873489, столбец 6, строки 5-55, и в патенте США № 5580919, столбец 11, строки 11-41. Дополнительные неограничивающие примеры таких соединений могут включать:

3,3'бис(триметоксисилилпропил)дисульфид,

3,3'-бис(триэтоксисилилпропил)тетрасульфид,

3,3'-бис(триметоксисилилпропил)тетрасульфид,

2,2'-бис(триэтоксисилилэтил)тетрасульфид,

3,3'-бис(триметоксисилилпропил)трисульфид,

3,3'-бис(триэтоксисилилпропил)трисульфид,

3,3'-бис(трибутоксисилилпропил)дисульфид,

3,3'-бис(триметоксисилилпропил)гексасульфид и

3,3'-бис(триоктоксисилилпропил)тетрасульфид и их смеси.

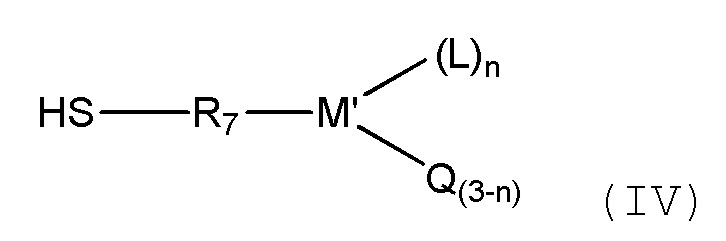

Серосодержащий органосилан также может представлять собой меркаптоорганометаллическое соединение, представленное следующей далее Формулой (IV):

Обращаясь к Формуле (IV), здесь M' представляет собой кремний, L представляет собой галоген или –OR8, Q представляет собой водород, C1-C12 алкил или галоген-замещенный C1-C12 алкил, R7 представляет собой C1-C12 алкилен, R8 представляет собой C1-C12 алкил или алкоксиалкил, содержащий от 2 до 12 атомов углерода, галоген или (галогеновые) группы, представляющие собой хлор, бром, йод или фтор, и n составляет 1, 2 или 3. В одном из неограничивающих вариантов осуществления можно использовать меркаптоорганометаллические реагенты, имеющие две меркапто группы.

[0059] Неограничивающие примеры пригодных для использования меркаптоорганометаллических соединений включают, но, не ограничиваясь этим, меркаптометилтриметоксисилан, меркаптоэтилтриметоксисилан, меркаптопропилтриметоксисилан, меркаптометилтриэтоксисилан, меркаптоэтилтрипропоксисилан, меркаптопропилтриэтоксисилан, (меркаптометил)диметилэтоксисилан, (меркаптометил)метилдиэтоксисилан, 3-меркаптопропил-метилдиметоксисилан и их смеси.

[0060] В соответствии с некоторыми вариантами осуществления настоящего изобретения, серосодержащий органосилан может представлять собой меркаптоорганометаллическое соединение, такое как меркаптосилан, отличный от органосилана, используемого в композиции для обработки стадии (a), например, меркаптопропилтриметоксисилан и/или меркаптометилтриэтоксисилан.

[0061] Также, предполагается, что серосодержащий органосилан, представленный Формулой (IV), который является отличным от упомянутого выше органосиланового агента для связывания, представленного Формулой (I), который можно использовать на стадии (a) способа по настоящему изобретению, может представлять собой меркаптоорганометаллическое соединение, в котором меркаптогруппа блокируется, то есть, атом водорода меркапто заменен другой группой. Блокированные меркаптоорганометаллические соединения могут иметь ненасыщенный гетероатом или атом углерода, связанный непосредственно с серой через одинарную связь. Неограничивающие примеры конкретных блокирующих групп могут включать сложный тиокарбоксилатный эфир, сложный дитиокарбаматный эфир, сложный тиосульфонатный эфир, сложный тиосульфатный эфир, сложный тиофосфатный эфир, сложный тиофосфонатный эфир и сложный тиофосфинатный эфир.

[0062] В соответствии с некоторыми неограничивающими вариантами осуществления, в которых блокированное меркаптоорганометаллическое соединение используется в качестве необязательного материала для связывания, к смеси полимерных соединений может добавляться деблокирующий агент для деблокирования блокированного меркаптоорганометаллического соединения. В соответствии с некоторыми неограничивающими вариантами осуществления, в которых в смеси присутствует вода и/или спирт, катализатор, такой как третичные амины, кислоты Льюиса или тиолы, может использоваться для инициирования и ускорения потери блокирующей группы посредством гидролиза или алкоголиза для высвобождения соответствующих меркаптоорганометаллических соединений. Неограничивающие примеры блокированных меркаптосиланов могут включать, но, не ограничиваясь этим, 2-триэтоксисилил-1-этилтиоацетат, 3-триметокси-силил-1-пропилтиооктоат, бис-(3-триэтоксисилил-1-пропил)-метилдитиофосфонат, 3-триэтоксисилил-1-пропилдиметилтиофосфинат, 3-триэтоксисилил-1-пропилметилтиосульфат, 3-триэтоксисилил-1-пропилтолуолтиосульфонат и их смеси.

[0063] Количество этих необязательных серосодержащих органосиланов может изменяться в широких пределах и может зависеть от конкретного выбранного материала. Например, количество этих необязательных серосодержащих органосиланов может быть больше чем 0,1% по отношению к массе необработанного наполнителя, например, составлять от 0,5% до 25% по отношению к массе необработанного наполнителя, или от 1% до 20%, или от 2% до 15%.

[0064] В определенных вариантах осуществления, композиция для обработки может дополнительно содержать галоген-функциональный органосилан, который включает мономерное, димерное, олигомерное и/или полимерное соединение, обладающее галогеновой функциональностью и алкандиоксисилильной функциональностью, полученное из: (i) полигидроксил-содержащих соединений, в которых алкандиокси группа ковалентно связана с отдельным атомом Si через связи Si-O с формированием кольца; и/или (ii) алкандиокси группы ковалентно связаны, по меньшей мере, с двумя атомами Si через связи Si-O с формированием димера, олигомера или полимера, в котором соседние силильные единицы связаны друг с другом через соединенные мостиковыми связями алканалкокси структуры. Такие галоген-функциональные органосиланы описаны подробно в опубликованной заявке на патент Соединенных Штатов № 2011/0003922A1, опубликованной 6 января 2011 года, в абзацах [0020]-[0057], цитируемые части которой включаются в настоящий документ в качестве ссылки.

[0065] Смеси любых из упомянутых выше агентов для связывания могут использоваться в способе по настоящему изобретению.

[0066] В соответствии с некоторыми вариантами осуществления, в дополнение к агентам для обработки, описанным ранее в настоящем документе, композиция для обработки может необязательно содержать дополнительно первый или дополнительный несвязывающий агент/компатибилизатор, который отличается от агента для обработки. Дополнительный несвязывающий агент/компатибилизатор может выбираться из насыщенных биополимеров, насыщенных жирных кислот, насыщенных органических кислот, насыщенных полимерных эмульсий, насыщенных полимерных композиции для покрытия и их смесей. Дополнительный несвязывающий агент/компатибилизатор может альтернативно или в дополнение к этому включать поверхностно-активное вещество, выбранное из анионных, неионных и амфотерных поверхностно-активных веществ и их смесей.

[0067] Дополнительный несвязывающий агент/компатибилизатор может, в соответствии с некоторыми вариантами осуществления, присутствовать в количестве от более 1% до 25% масс по отношению к общей массе необработанного наполнителя, такой как общая масса SiO2, который преципитирует. Например, дополнительный несвязывающий агент/компатибилизатор может выбираться из солей жирных кислот, алкилсаркозинатов, солей алкилсаркозинатов и их смесей. Их конкретные неограничивающие примеры можно найти в патенте США № 7569107, от столбца 5, строка 9, до столбца 7, строка 21, его цитируемые части включаются в настоящий документ в качестве ссылки. В соответствии с некоторыми вариантами осуществления настоящего изобретения, дополнительный несвязывающий агент/компатибилизатор может включать одно или несколько анионных поверхностно-активных веществ, выбранных из стеарата натрия, стеарата аммония, кокоата аммония, лаурата натрия, натрия коцилсаркозината, натрия лауроилсаркозината, натриевого мыла талловой кислоты, натриевого мыла жирных кислот кокосового масла, натрия миристоилсаркозината и/или стеароилсаркозиновой кислоты.

[0068] Дополнительный несвязывающий агент/компатибилизатор, в соответствии с некоторыми вариантами осуществления, присутствует в количестве от более 1% до и включая 25% масс, например, от 2,0% до 20,0%, или от 4% до 15% или от 5% до 12% масс по отношению к общей массе необработанного наполнителя, такой как общая масса SiO2, который преципитирует.

[0069] В соответствии с некоторыми вариантами осуществления, дополнительный несвязывающий агент/компатибилизатор может представлять собой несвязывающий органосилан. Неограничивающие примеры несвязывающих силанов, из которых можно выбирать дополнительный несвязывающий агент/компатибилизатор, в соответствии с некоторыми вариантами осуществления, включают октадецилтриэтоксисилан, октадецилтрихлорсилан, октадецилтриметоксисилан, пропилтриэтоксисилан, пропилтриметоксисилан, пропилтрихлорсилан, н-октилтриметоксисилан, н-октилтриэтоксисилан, н-октилтрихлорсилан, н-гексилтриметоксисилан, н-гексилтриэтоксисилан и/или н-гексилтрихлорсилан.

[0070] Необходимо понять, что для целей настоящего изобретения, любой из упомянутых выше органосиланов, включая органосилан, имеющий структуру (I), как описано выше, может, в соответствии с некоторыми вариантами осуществления, включать их частичные гидролизаты.

[0071] Необработанный наполнитель, используемый в соответствии с различными вариантами осуществления настоящего изобретения, может быть приготовлен с использованием любого из множества способов, известных в данной области. Например, в случае, когда необработанный наполнитель представляет собой необработанный диоксид кремния, этот необработанный наполнитель может быть получен посредством объединения водного раствора растворимого силиката металла с раствором кислоты с образованием суспензии диоксида кремния; эта суспензия диоксида кремния необязательно может состариваться; кислота или основание может добавляться к необязательно состаренной суспензии диоксида кремния для регулировки pH суспензии; суспензия диоксида кремния может фильтроваться, необязательно промываться, а затем сушиться с использованием технологий, известных в данной области. Композиция для обработки, такая как любая из композиций, описанных выше, может добавляться на любой стадии описанного выше способа перед сушкой в соответствии с разнообразными вариантами осуществления настоящего изобретения.

[0072] В соответствии с некоторыми альтернативными вариантами осуществления, настоящее изобретение направлено на способ получения обработанного преципитированного диоксида кремния, который включает:

(a) объединение силиката щелочного металла и кислоты с формированием необработанной суспензии;

(b) необязательно, обработку необработанной суспензии с помощью композиции для обработки, содержащей агент для обработки, с формированием обработанной суспензии;

(c) сушку необработанной суспензии из (a) или сушку обработанной суспензии из (b), с получением в каждом случае высушенного преципитированного диоксида кремния;

(d) формирование водной суспензии высушенного преципитированного диоксида кремния со стадии (c)вместе с композицией для обработки, которая содержит агент для обработки, с формированием суспензии обработанного диоксида кремния; и

(e) сушку суспензии обработанного диоксида кремния, с получением высушенного обработанного преципитированного диоксида кремния.

[0073] В соответствии с некоторыми вариантами осуществления и со ссылками на приведенный выше способ, вводится ли или нет композиция для обработки в необработанную суспензию перед сушкой, может быть получена водная суспензия высушенного преципитированного диоксида кремния (обработанного или необработанного), и затем может добавляться композиция для обработки с формированием обработанной суспензии преципитированного диоксида кремния, который затем повторно сушат с получением обработанного преципитированного диоксида кремния.

[0074] В дополнение к этому, преципитированный диоксид кремния по любому из приведенных выше вариантов осуществления может вводиться в полимерную смесь и компаундироваться вместе с композицией для обработки, как описано ранее в настоящем документе.

[0075] Дополнительные подробные описания способа формирования обработанного диоксида кремния можно найти в настоящем документе, ниже, в Примерах.

[0076] Пригодные для использования силикаты металлов, которые можно использовать в соответствии с некоторыми вариантами осуществления настоящего изобретения, могут включать большое разнообразие материалов, известных в данной области. Неограничивающие примеры могут включать, но, не ограничиваясь этим, силикат-оксид алюминия, силикат лития, силикат натрия, силикат калия и их смеси. Силикат металла может быть представлен следующей структурной формулой: M2O(SiO2)x, где M может представлять собой оксид алюминия, литий, натрий или калий, и x может находиться в пределах от 0,1 до 4.

[0077] Пригодные для использования кислоты, которые могут использоваться в соответствии с некоторыми вариантами осуществления настоящего изобретения, могут быть выбраны из большого разнообразия кислот, известных в данной области. Неограничивающие примеры могут включать, но не ограничиваясь этим, минеральные кислоты, органические кислоты, диоксид углерода, серную кислоту и их смеси.

[0078] Обработанные наполнители, которые приготавливаются с помощью способов по настоящему изобретению, являются пригодными для введения в органические полимерные композиции. Материалы обработанных наполнителей, приготовленных с помощью этого способа по настоящему изобретению, являются полезными в соответствии с некоторыми вариантами осуществления в композициях для компаундирования с каучуком, таких как композиции каучука, используемые при изготовлении шин и компонентов шины, таких как протекторы шин.

[0079] Полимерные композиции, в которых присутствуют обработанные наполнители, приготовленные в соответствии со способом по настоящему изобретению, включают, но, не ограничиваясь этим, композиции, описанные в Kirk Othmer Encyclopedia of Chemical Technology, Fourth Edition, 1996, Volume 19, pp 881-904, описание которой включается в настоящий документ в качестве ссылки. Обработанный наполнитель, приготовленный в соответствии с различными вариантами осуществления настоящего изобретения, может смешиваться с полимером или его полимеризуемыми компонентами, при этом физическая форма полимера или полимеризуемых компонентов представляет собой любую жидкую или компаундируемую форму, такую как раствор, суспензия, латекс, дисперсия, и тому подобное. Полимерные композиции, содержащие обработанный наполнитель по настоящему изобретению, могут измельчаться, смешиваться, формоваться и, необязательно, отверждаться с помощью любого способа, известного в данной области, с формированием полимерного изделия. Классы полимеров могут включать, но, не ограничиваясь этим, термопластичные и термоусадочные смолы, соединения каучуков и другие полимеры, имеющие эластомерные свойства.

[0080] Упомянутые выше полимеры могут включать, например, алкидные смолы, модифицированные маслом алкидные смолы, ненасыщенные сложные полиэфиры, природные масла (например, льняное, тунговое, соевое), эпоксиды, нейлоны, термопластичный сложный полиэфир (например, полиэтилентерефталат, полибутилентерефталат), поликарбонаты, то есть термопластичные и термоусадочные полиэтилены, полибутилены, полистиролы, полипропилены, со- и терполимеры этилена и пропилена, акриловые полимеры (гомополимер и сополимеры акриловой кислоты, акрилатов, метакрилатов, акриламидов, их солей, гидрогалогенидов, и тому подобное), фенольные смолы, полиоксиметилен (гомополимеры и сополимеры), полиуретаны, полисульфоны, полисульфидные каучуки, нитроцеллюлозы, винилбутираты, винилы (полимеры, содержащие винилхлорид и/или винилацетат), этилцеллюлозу, ацетаты и бутираты целлюлозы, вискозное волокно, шеллак, воски, сополимеры этилена (например, сополимеры этилен-винилацетат, сополимеры этилен-акриловая кислота, этиленакрилатные сополимеры), органические каучуки (как синтетические, так и природные каучуки), и тому подобное.

[0081] Количество обработанного наполнителя, который можно использовать в полимерной композиции, может изменяться в широких пределах в зависимости от полимерной композиции и желаемых свойств изделия, которое должно формироваться из полимерной композиции. Например, количество обработанного наполнителя, присутствующего в полимерной композиции, может находиться в пределах от 5 до 70% масса, по отношению к общей массе полимерной композиции.

[0082] В соответствии с некоторыми неограничивающими вариантами осуществления, полимерная композиция может содержать органический каучук. Неограничивающие примеры таких каучуков могут включать, но, не ограничиваясь этим, природный каучук; каучуки, полученные при гомополимеризации бутадиена и его гомологов и производных, такие как: цис-1,4-полиизопрен; 3,4-полиизопрен; цис-1,4-полибутадиен; транс-1,4-полибутадиен; 1,2-полибутадиен; и каучуки, полученные при сополимеризации бутадиена и его гомологов и производных с одним или несколькими сополимеризуемыми мономерами, содержащими этиленовую ненасыщеность, такими как стирол и его производные, винил-пиридин и его производные, акрилонитрил, изобутилен и алкил-замещенные акрилаты, такие как метилметакрилат. Дополнительные неограничивающие примеры могут включать каучук на основе сополимера стирол-бутадиен, состоящий из различных процентов стирола и бутадиена и использующий различные изомеры бутадиена, по желанию (ниже "SBR"); терполимеры стирола, изопрена и полимера бутадиена, и их различных изомеров; сополимер на основе акрилонитрила и композиции терполимерных каучуков; и композиции каучука на основе изобутилена; или их смесь, как описано, например, в патентах Соединенных Шатов Америки №№ 4530959; 4616065; 4748199; 4866131; 4894420; 4925894; 5082901 и 5162409.

[0083] Неограничивающие примеры пригодных для использования органических полимеров могут включать сополимеры этилена с другими высшими альфа олефинами, такими как мономеры пропилена, бутена-1 и пентена-1, и с диеновыми мономерами. Органические полимеры могут представлять собой блок-сополимеры, неупорядоченные сополимеры или последовательные сополимеры и могут быть получены с помощью способов, известных в данной области, таких как, но, не ограничиваясь этим, процессы эмульсионной полимеризации (например, e-SBR) или полимеризации из раствора (например, s-SBR). Другие неограничивающие примеры полимеров для использования в настоящем изобретении могут включать полимеры, которые являются частично или полностью функционализованными, включая связанные или звездообразные полимеры. Дополнительные неограничивающие примеры функционализованных органических каучуков могут включать полихлоропреновый, хлорбутиловый и бромбутиловый каучук, а также каучук на основе сополимера бромированный изобутилен-параметилстирол. В одном из неограничивающих вариантов осуществления, органический каучук может представлять собой полибутадиен, s-SBR и их смеси.

[0084] Полимерная композиция может представлять собой отверждаемый каучук. Термин "отверждаемый каучук" предназначен для включения природного каучука и его разнообразных сырых и регенерированных форм, а также разнообразных синтетических каучуков. В альтернативных неограничивающих вариантах осуществления, отверждаемый каучук может включать сочетания SBR и бутадиенового каучука (BR), SBR, BR и природного каучука и любые другие сочетания материалов, описанных ранее как органические каучуки. При описании настоящего изобретения, термины "каучук", "эластомер" и “каучукообразный эластомер” могут использоваться взаимозаменяемо, если не указано иного. Термины "композиция каучука", "компаундированный каучук" и "резиновая смесь" используются взаимозаменяемо для упоминания каучука, который замешивается или смешивается с различными ингредиентами и материалами, и такие термины хорошо известны специалистам в области смешивания каучуков или компаундирования каучуков.

[0085] Композиции каучука, которые содержат обработанный наполнитель, полученный с помощью способа по настоящему изобретению, и могут использоваться при изготовлении множества каучуковых изделий, таких, например, как шины, по меньшей мере, один компонент которых, например, протектор, содержит отвержденную композицию каучука, а также других каучуковых изделий, таких как обувные подошвы, шланги, уплотнения, обкладки кабелей, манжеты, конвейерные ленты, и тому подобное. Композиции каучуков, содержащие обработанный наполнитель, полученный с помощью способа по настоящему изобретению, являются особенно преимущественными для использования при изготовлении протекторов шин, демонстрирующих низкое сопротивление качения и высокую износостойкость, включая протекторы шин на основе природного каучука. Кроме того, в соответствии с некоторыми вариантами осуществления, могут быть получены более низкие температуры отверждения для таких композиций природных каучуков, содержащих обработанный наполнитель, полученный с помощью способа по настоящему изобретению.

[0086] Обработанный наполнитель по настоящему изобретению (такой как порошок, гранулы, хлопья, взвесь, водная суспензия, или суспензия в растворителе) может объединяться с материалом основы, то есть, с материалом, используемым в продукте, который должен быть получен, с формированием смеси, упоминаемой как концентрат. В концентрате, обработанный наполнитель может присутствовать при более высокой концентрации, чем в готовом продукте. Аликвоты этой смеси, как правило, добавляют в количествах, соответствующих готовому продукту, во время операции смешивания, чтобы помочь однородно диспергировать очень малые количества таких добавок в полимерных композициях, например, в пластиках, каучуках и композициях покрытий.

[0087] Обработанный наполнитель может объединяться с полимерами, полученными из эмульсии и/или раствора, например, с органическим каучуком, содержащим раствор стирола/бутадиена (SBR), с полибутадиеновым каучуком или с их смесью, с образованием концентрата. Один из предполагаемых вариантов осуществления представляет собой концентрат, содержащий сочетание органического каучука, несмешиваемого с водой растворителя, обработанного наполнителя и, необязательно, технологического масла. Такой продукт может поставляться производителем каучука производителю шин. Выигрыш для производителя шин при использовании концентрата заключается в том, что обработанный наполнитель однородно диспергируется в каучуке, что дает в результате сведение к минимуму времени смешивания для получения резиновой смеси. Концентрат может содержать от 10 до 150 частей обработанного диоксида кремния на 100 частей каучука (phr) или от 20 до 130 phr, или от 30 до 100 phr, или от 50 до 80 phr.

[0088] Настоящее изобретение описывается более конкретно в следующих далее примерах, которые, как предполагается, являются только иллюстративными, поскольку их многочисленные модификации и варианты будут очевидны специалистам в данной области. Если не указано иного, все доли и все проценты являются массовыми.

ПРИМЕРЫ

Часть 1 – Аналитическое исследование

[0089] Значения удельной площади поверхности диоксида кремния, измеренные с помощью CTAB, приведенные в примерах настоящей заявки, определяют с использованием раствора CTAB и описанного ниже способа. Анализ осуществляют с использованием автоматического титратора Metrohm 751 Titrino, снабженного 50-миллилитровой бюреткой Metrohm Interchangeable «Snap-В», и Brinkmann Probe Colorimeter Model PC 910, снабженного 550-нм фильтром. В дополнение к этому, Mettler Toledo HB43 или его эквивалент используют для определения потери влажности при 105°C для диоксида кремния, и Fisher Scientific Centrific™ Centrifuge Model 225 используют для разделения диоксида кремния и остаточного раствора CTAB. Избыток CTAB определяют посредством автоматического титрования с помощью раствора AEROSOL® OT (диоктилнатрий сульфосукцинат, доступный от Cytec Industries, Inc.), до тех пор, пока не будет достигнута максимальная мутность, которая детектируется с помощью зондового колориметра. Точка максимальной мутности берется как соответствующая отсчету 150 милливольт. Зная количество CTAB, адсорбированное для данной массы диоксида кремния, и пространство, занимаемое молекулой CTAB, удельную площадь наружной поверхности диоксида кремния вычисляют и выражают как квадратные метры на грамм по отношению к сухой массе.

[0090] Растворы, необходимые для исследования и приготовления, включают буфер с pH 9,6, цетил[гексадецил]триметиламмоний бромид (CTAB, также известный как гексадецилтриметиламмоний бромид, техническое качество), AEROSOL® OT и 1 н гидроксид натрия. Буферный раствор с pH 9,6 приготавливают посредством растворения 3,101 г ортоборной кислоты (99%; техническое качество, кристаллическая) в однолитровой мерной колбе, содержащей 500 миллилитров деионизованной воды и 3,708 грамм твердого хлорида калия (Fisher Scientific, Inc., техническое качество, кристаллический). С использованием бюретки, добавляют 36,85 миллилитров 1 н раствора гидроксида натрия. Раствор смешивают и разбавляют до получения заданного объема.

[0091] Раствор CTAB приготавливают с использованием 11,0 г +/- 0,005 г порошкообразного CTAB на взвешиваемую чашку. Порошок CTAB переносят в 2-литровый химический стакан, и чашку весов промывают деионизованной водой. Приблизительно 700 миллилитров буферного раствора с pH 9,6 и 1000 миллилитров дистиллированной или деионизованной воды добавляют в 2-литровый химический стакан и перемешивают с помощью бруска магнитной мешалки. Большое часовое стекло помещают на химический стакан, и этот химический стакан перемешивают при комнатной температуре до тех пор, пока порошок CTAB полностью не растворится. Раствор переносят в 2-литровую мерную колбу, промывают химический стакан и брусок мешалки деионизованной водой. Пузырькам дают возможность для рассасывания, и раствор разбавляют до заданного объема деионизованной водой. Добавляют большой брусок мешалки, и раствор перемешивают на магнитной мешалке в течение приблизительно 10 часов. Раствор CTAB можно использовать через 24 часа и только в течение 15 дней. Раствор AEROSOL® OT приготавливают с использованием 3,46 г +/- 0,005 г, которые помещают на чашку весов. AEROSOL® OT на чашке весов смывают в 2-литровый химический стакан, который содержит примерно 1500 миллилитров деионизованной воды и большой брусок мешалки. Раствор AEROSOL® OT растворяют и смывают в 2-литровую мерную колбу. Раствор разбавляют до отметки объема 2 литра в мерной колбе. Раствор AEROSOL® OT получает возможность для состаривания в течение минимум 12 дней перед использованием. Время хранения приготовленного раствора AEROSOL® OT составляет 2 месяца от даты приготовления.

[0092] Перед приготовлением образца для измерения удельной площади поверхности, pH раствора CTAB проверяют и доводят его до pH 9,6 +/- 0,1 с использованием 1 н раствора гидроксид натрия. Для вычислений при исследованиях приготавливают и анализируют пустой образец. 5 миллилитров раствора CTAB добавляют с помощью пипетки и 55 миллилитров деионизованной воды добавляют в 150-миллилитровый химический стакан и анализируют на автоматическом титраторе Metrohm 751 Titrino. Автоматический титратор программируют для определения пустого образца и образцов со следующими параметрами: плотность для точки измерения=2, дрейф сигнала=20, время уравновешивания=20 секунд, исходный объем=0 мл, конечный объем=35 мл и фиксированная конечная точка=150 мВ. Кончик бюретки и зонд колориметра размещают непосредственно под поверхностью раствора, позиционируют таким образом, что кончик и вся длина пути фотозонда являются полностью погруженными. Как кончик пипетки, так и фотозонд находятся по существу на одинаковом расстоянии от дна химического стакана и не касаются друг друга. При минимальной перемешивании (установка 1 на мешалке Metrohm 728) колориметр устанавливают на 100% T перед определением каждого пустого образца и образца для исследований, и начинают титрование с помощью раствора AEROSOL® OT. Конечная точка регистрируется как объем (мл) титранта при 150 мВ.

[0093] Для приготовления образца для исследований, приблизительно 0,30 грамма порошка диоксида кремния отвешивают в 50-миллилитровый контейнер, содержащий брусок мешалки. Гранулированные образцы диоксида кремния надсекают (перед измельчением и взвешиванием) для получения репрезентативного субобразца. Для измельчения гранулированных материалов используют измельчитель типа кофемолки. Затем 30 миллилитров раствора CTAB с отрегулированным значением pH переносят с помощью пипетки в контейнер для образца, содержащий 0,30 грамма порошкообразного диоксида кремния. Затем диоксид кремния и раствор CTAB перемешивают на мешалке в течение 35 минут. Когда перемешивание завершается, диоксид кремния и раствор CTAB центрифугируют в течение 20 минут для разделения диоксида кремния и избытка раствора CTAB. Когда центрифугирование завершается, раствор CTAB переносят с помощью пипетки в прозрачный контейнер за исключением отделенных твердых продуктов, упоминаемых как “центрифугат”. Для анализа образца, 50 миллилитров деионизованной воды помещают в 150-миллилитровый химический стакан, содержащий брусок мешалки. Затем 10 миллилитров центрифугата образца переносят с помощью пипетки для анализа в этот же химический стакан. Образец анализируют с использованием такой же методики и программируемой процедуры, как используют для пустого раствора.

[0094] Значения удельной площади поверхности по БЭТ, приведенные в примерах настоящей заявки, определяются в соответствии с методом Брунауэра-Эмметта-Теллера (БЭТ) в соответствии с ASTM D1993-03. Удельная площадь поверхности по БЭТ определяется посредством подгонки пяти точек относительного давления из измерения изотермы сорбции азота, полученных с помощью инструмента Micromeritics TriStar 3000™. Проточная станция Prep-060™ обеспечивает тепло и непрерывный поток газа для получения образцов для анализа. Перед сорбцией азота, образцы диоксида кремния сушат посредством нагрева до температуры 160°C в проточном азоте (качество P5) в течение, по меньшей мере, одного (1) часа.

[0095] Значения процентов массовых углерода (C) и серы (S), приведенные в примерах настоящей заявки, определяют с использованием элементного анализатора Flash 2000. Эта система настраивается для мониторинга углерода и серы. Типичные параметры включают: печь для сжигания установлена на 950°C, температура печки для ГХ установлена на 65°C, скорость потока газа носителя гелия установлена при 140 мл/мин, эталонная скорость потока газообразного гелия установлена при 100 мл/мин, скорость потока кислорода установлена при 250 мл/мин и время инжектирования кислорода составляет 5 секунд. В течение данного опыта, как правило, прогоняют стандарты для калибровки, образцы, и контроли. К каждому добавляют 8-10 мг пентоксида ванадия (V2O5). Размер образца находится в пределах 2-4 мг, и они герметизируются в оловянных капсулах до анализа. Если контрольный стандарт не находится в пределах ±10% по отношению к известному принятому значению или образцы, прогоняемые попарно, не согласуются по значениям (±5% относительно), весь опыт с образцом анализируется повторно.

[0096] Значения процентов массовых меркаптана (SH), приведенные в примерах настоящей заявки, определяются с использованием метода обратного титрования. Образцы диспергируют в 75 мл 2-пропанола, с последующим добавлением избытка 0,1 н раствора йода. Затем исследуемый раствор продувают азотом, закрывают крышкой и позволяют ему перемешиваться в течение 15 минут. Непрореагировавший йод впоследствии подвергается обратному титрованию с помощью стандартизированного 0,05 н раствора тиосульфата натрия до конечной точки обесцвечивания.

Часть 2 – Процедуры и оборудование для исследования соединения

Mooney

MV2000 Viscometer

с помощью набора для измерения плотности

геометрия с параллельными пластинками

Увеличение 100X,

Ref. Lib. G (CB/ диоксид кремния)

1000 NT+

DIN Abrasion Tester

Пример A

[0097] Суспензию преципитированного диоксида кремния получают посредством нейтрализации серной кислотой силиката натрия. Эту суспензию фильтруют и промывают с получением осадка на фильтре. Этот осадок на фильтре смешивают с помощью крыльчатки Коулса с образованием суспензии твердых продуктов в жидкости. Процент твердых продуктов этой сжижженной суспензии определяют и используют в Уравнении 1 вместе со значениями, показанными для соответствующих материалов для обработки в Таблице 1, для определения количества материалов для обработки, применяемых для соответствующих примеров, показанных в Таблице 1.

[0098] Уравнение 1: Материалы для обработки (г) = масса суспензии (г) × твердые продукты (% масс/100) × малеинизированный полибутадиен (phs/100) × 3-меркаптопропилтриэтоксисилан (phs/100)

[0099] Соответствующие материалы для обработки добавляют и смешивают с помощью крыльчатки Коулса в течение минимум 10 минут. Эта обработанная суспензия затем сушится в распылительной сушилке Niro (температура на входе примерно 400°C; температура на выходе примерно 105°C). Влажность порошков, высушенных распылением, находится в диапазоне 4-7 процентов массовых. Порошки, высушенные распылением, гранулируют с использованием Alexanderwerk WP 120 × 40 Roller Compactor с использованием скорости подающего шнека 54,5 об/мин, скорости роликового компактора 4,6 об/мин, скорости измельчителя 55,0 об/мин, просвета сита 1,5 мм, давления вакуума 26,2 бар и давления гранулирования 20 бар. Физические и химические свойства показаны в Таблице 2. Более высокое содержание углерода для обработанных диоксидов кремния Примеров A.2-A.5 подтверждает, что готовые продукты содержат малеинизированный полибутадиен и что его количество повышается вместе с добавляемым количеством. Более высокое содержание SH и/или S для Примеров A.3 и A.5 подтверждает, что эти соответствующие готовые продукты также содержат меркаптопропилсилан.

% масс

Модельный препарат I для протекторов для легковых автомобилей

[00100] Модельные препараты для протекторов для легковых автомобилей, используемые для сравнения Примера A по настоящему изобретению и сравнительных диоксидов кремния, показаны в Таблице 3. 1,89-литровый (л) смеситель Kobelco Stewart Bolling Inc. (Model "00"), снабженный 4 лопастными роторами, и 12-дюймовые парные вальцы для каучука Farrel используют для смешивания ингредиентов, следуя ASTM D3182-89.

[00101] Препараты смешивают с использованием одного непроизводственного прохода, позволяя резиновой смеси охладиться, с последующей конечным вальцеванием на двухвальцовых валках. Для первого прохода, устанавливают скорость смесителя 85 об/мин и начальную температуру 150°F. Полимеры, как раствор стиролбутадиенового каучука (SBR), BUNA® VSL 5228-2 (содержание винила: 52%; содержание стирола: 28%; содержание масла Treated Distillate Aromatic Extract (TDAE): 37,5 частей на сто частей каучука (phr); вязкость по Муни (ML(1+4)100°C):50), полученный коммерчески от LANXESS, так и бутадиеновый каучук (BR), BUDENE™ 1207 (содержание цис-1,4 98%; вязкость по Муни (ML(1+4)100°C):55), полученный коммерчески от The Goodyear Tire & Rubber Company, добавляют в смеситель. Через 30 секунд в цикле перемешивания в смеситель добавляют половину исследуемого диоксида кремния. Еще через 30 секунд в цикле перемешивания в смеситель добавляют вторую половину исследуемого диоксида кремния, а также технологическое масло VIVATEC® 500 TDAE, полученное коммерчески от H & R Group Inc. Еще через 30 секунд в цикле перемешивания, затвор поднимают и бункер переворачивают, то есть, покрытие на входном бункере поднимают и любой материал, который находится в бункере, выворачивается обратно в смеситель, и затвор опускают. Еще через 30 секунд в цикле перемешивания в смеситель добавляют сочетание оксида цинка с обработанной поверхностью KADOX®-720C, полученного коммерчески от Zinc Corporation of America, стеариновую кислоту каучукового качества, полученную коммерчески от R.E. Carroll, антиозонант Stangard SANTOFLEX® 13, описанный как N-(1,3-диметилбутил)-N'-фенил-п-фенилендиамин, полученный коммерчески от Harwick Standart, и антиозонантный углеводородный воск SUNPROOF® Improved, полученный коммерчески от Addivant™ USA, LLC. Еще через 30 секунд, затвор поднимают и бункер переворачивают. Начиная со 150 секунд в цикле перемешивания и после этого, скорость смесителя устанавливается для достижения и/или поддержания температуры 338°F +/- 5°F (150 +/- 2°С) в течение периода времени 390 секунд. Первый проход прекращают при температуре 338°F +/- 5°F (150 +/- 2°С) после приблизительно 540 секунд общего времени перемешивания.

[00102] Серу Rubber Makers (“сера RM”), 100% активного вещества, полученную коммерчески от Taber, Inc., SANTOCURE® CBS, н-циклогексил-2-бензотиазолсульфенамид, полученный коммерчески от Harwick Standart, и дифенилгуанидин (DPG), полученный коммерчески от Harwick Standart Inc., подмешивают в охлажденный концентрат после первого прохода на парных вальцах для каучука. Вальцевание осуществляют в течение приблизительно 5 минут с осуществлением 5 боковых обрезок и 5 конечных проходов.

диоксид кремния

диоксид кремния

[00103] Образцы для исследований напряжения/деформации отверждают в течение 30 минут при 150°C, в то время как все другие образцы для исследований отверждают в течение 40 минут при 150°C. Приготовление и исследование образцов осуществляют с использованием процедур и оборудования, показанного в Части 2. Свойства рабочих характеристик резиновых смесей показаны в Таблице 4.