Изобретение относится к способу получения лакокрасочных покрытий при ремонтном окрашивании с высоким сопротивлением истиранию на поверхностях из различных материалов.

Лакокрасочное покрытие с высоким сопротивлением истиранию, путем пневматического распыления, возможно создавать на различных поверхностях, подвергаемых интенсивному истиранию, например поверхности рабочих органов технологических машин.

Для рабочих органов сельскохозяйственных машин, дорожной уборочной техники, таких как днище жатки зерноуборочного комбайна и скребковая лопата снегопогрузчика, существует определенная специфика износа защитного покрытия. Как правило, износ покрытия составляет от нескольких микрометров у менее нагруженных участков до полного истирания покрытия на максимально нагруженных участках. Это связано с тем, что транспортируемая технологическая масса движется по поверхности от краев к середине и тем самым постепенно возрастает давление массы на покрытие.

Известен способ получения покрытия из краски на основе перхлорвиниловой и глифталевой смол (патент РФ на изобретение №2465293). Изобретение относится к способу получения износостойких лакокрасочных покрытий.

Недостатком данного способа является увеличенное время сушки получаемого покрытия - 10 суток, что влияет на продолжительность выполнения технологического процесса. Модификация лакокрасочного материала добавкой нанопорошка требует повышенных материальных и трудовых затрат.

Также известен способ получения износостойких многослойных покрытий (патент РФ на изобретение №2119972), принятый за прототип.

Основным недостатком данного способа является то, что для создания такого покрытия требуется специальное дорогостоящее технологическое оборудование, а его применение значительно повысит трудоемкость получения покрытия.

Технической задачей заявленного способа является уменьшение времени формирования покрытия, а также снижение трудоемкости работ.

Предлагаемый способ осуществляется с учетом специфики износа лакокрасочного покрытия рабочих органов технологических машин, описанной выше. Указанная техническая задача решается путем применения лакокрасочных материалов (акриловые, полиуретановые и др.), которые при их модификации пластификатором и разбавителем имеют меньшее время сушки (формирования покрытия), результаты экспериментальных исследований представлены в таблице.

Модификация лакокрасочного материала пластификатором и разбавителем, его нанесение способом пневматического распыления на изношенные участки поверхности рабочего органа и формирование лакокрасочного покрытия различной толщины, в зависимости от степени износа снижают трудоемкость проведения технологического процесса окрашивания.

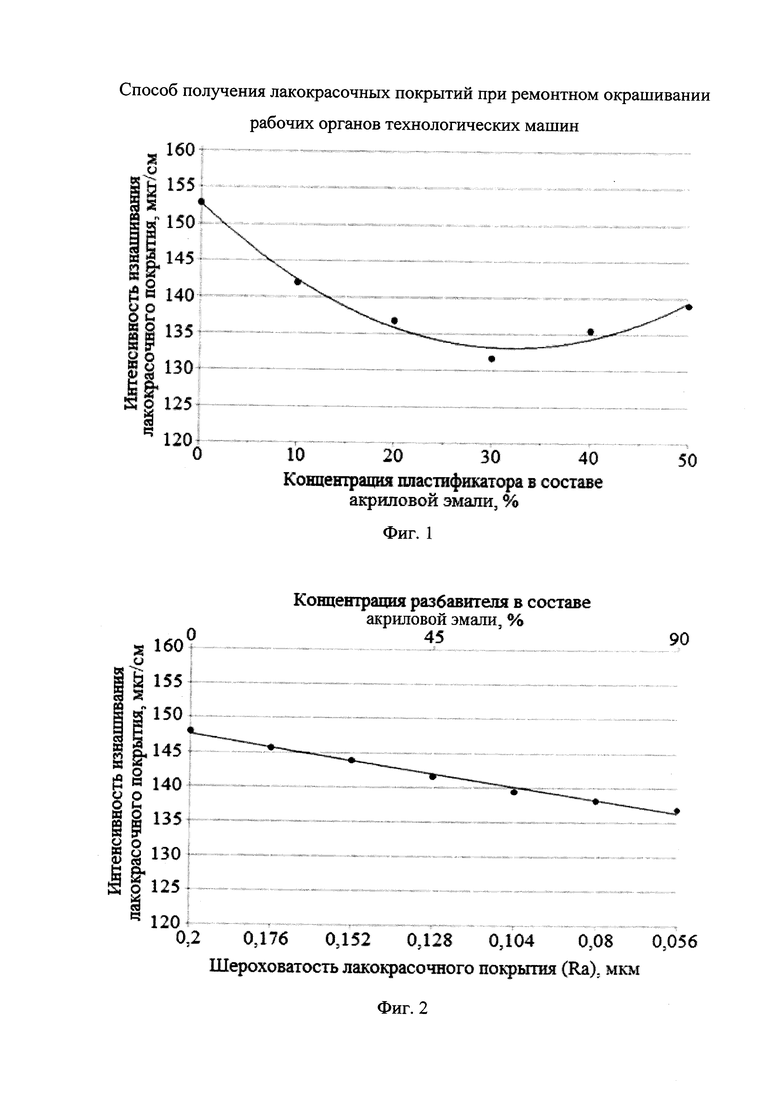

Проведенные экспериментальные исследования показали, что добавление в акриловые, полиуретановые и другие лакокрасочные материалы пластификатора до 30% от общей массы, повышает износостойкость получаемого покрытия. В то же время добавление большего количества пластификатора приводит к тому, что износостойкость лакокрасочного покрытия снижается. На фиг. 1 - интенсивность изнашивания лакокрасочного покрытия на основе акриловой эмали в зависимости от концентрации пластификатора.

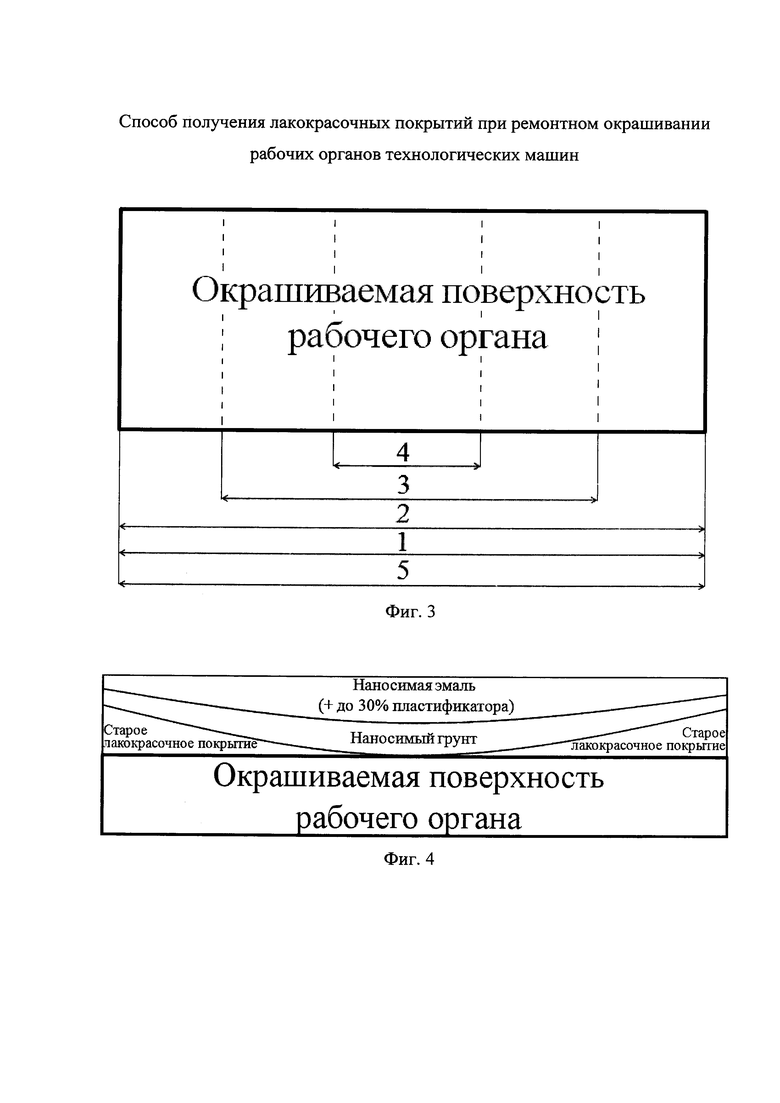

При послойном добавлении разбавителя в состав эмали формируется менее шероховатое покрытие, в связи с этим наблюдается повышение износостойкости покрытия. По результатам экспериментальных исследований подобраны оптимальные значения концентрации разбавителя в составе эмали, при которых формируется наименее шероховатое покрытие. При более значительной концентрации разбавителя в составе эмали происходит вспучивание получаемого лакокрасочного покрытия. На фиг. 2 - интенсивность изнашивания лакокрасочного покрытия на основе акриловой эмали в зависимости от его шероховатости.

Таким образом, для повышения износостойкости получаемого лакокрасочного покрытия, перед нанесением, в эмаль добавляют пластификатор до 30% от общего объема. Кроме того, перед нанесением каждого последующего слоя на поверхность рабочего органа, в эмаль добавляется определенное количество разбавителя, что способствует лучшему растеканию материала по поверхности: в эмаль перед нанесением второго слоя добавляют 20% разбавителя от общего объема, второй слой наносят на всю площадь поверхности, в эмаль перед нанесением третьего слоя добавляют 30% разбавителя от общего объема, третий слой наносят на площадь средне и максимально изношенных участков, в эмаль перед нанесением четвертого слоя добавляют 20% разбавителя от общего объема, четвертый слой наносят на площадь максимально изношенных участков, в эмаль перед нанесением пятого слоя добавляют 20% разбавителя от общего объема, пятый слой наносят на всю площадь поверхности.

На фиг. 3 - схема нанесения эмали (1 - участок нанесения первого слоя эмали, 2 - участок нанесения второго слоя эмали, 3 - участок нанесения третьего слоя эмали, 4 - участок нанесения четвертого слоя эмали, 5 - участок нанесения пятого слоя эмали). Фиг. 4 - общая схема формирования лакокрасочного покрытия.

Предварительно, окрашиваемая поверхность рабочего органа разбивают на участки: максимально изношенные, средне изношенные, минимально изношенные. Предлагаемый способ предусматривает следующий порядок формирования лакокрасочного покрытия - послойного нанесения лакокрасочных материалов. После подготовки поверхности и приготовления лакокрасочных материалов на изношенные участки поверхности наносят грунт. Затем в эмаль перед нанесением добавляют пластификатор до 30% от общего объема. Первый слой эмали наносят на всю площадь поверхности. В эмаль перед нанесением второго слоя добавляют 20% разбавителя от общего объема, второй слой наносят на всю площадь поверхности, в эмаль перед нанесением третьего слоя добавляют 30% разбавителя от общего объема, третий слой наносят на площадь средне и максимально изношенных участков, в эмаль перед нанесением четвертого слоя добавляют 20% разбавителя от общего объема, четвертый слой наносят на площадь максимально изношенных участков, в эмаль перед нанесением пятого слоя добавляют 20% разбавителя от общего объема, пятый слой наносят на всю площадь поверхности, затем лакокрасочное покрытие подвергают сушке.

Заявленный способ позволит создать долговечное покрытие на поверхностях, подверженных интенсивному истиранию, и может быть использован на различных ремонтных предприятиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ЛАКОКРАСОЧНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ПОЛОСУ | 2006 |

|

RU2312716C2 |

| МОДИФИЦИРОВАННЫЙ ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ И ЕГО НАНЕСЕНИЕ | 2024 |

|

RU2839139C1 |

| Грунт-эмаль для защитного противокоррозионного эпоксидного покрытия с толщиной защитного слоя до 500 мкм, способ формирования защитного противокоррозионного эпоксидного покрытия и изделие с защитным противокоррозионным эпоксидным покрытием | 2015 |

|

RU2613985C1 |

| Универсальная композиция покрытия против обрастания и коррозии для воздушного и подводного нанесения | 2023 |

|

RU2813094C1 |

| Способ получения изображения на светопроводящей панели | 2023 |

|

RU2816502C1 |

| Способ получения противообрастающей эмали по резине | 2018 |

|

RU2690809C1 |

| СПОСОБ ХРАНЕНИЯ СЫПУЧИХ ПРОДУКТОВ | 2000 |

|

RU2176613C1 |

| ЛЮМИНЕСЦЕНТНАЯ ЭМАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2337931C1 |

| Способ производства коррозионностойкого стального листа | 2020 |

|

RU2771720C2 |

| ГРУНТ-ЭМАЛЬ ДЛЯ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ И БЕТОННЫХ ИЗДЕЛИЙ | 2024 |

|

RU2835558C1 |

Изобретение относится к способу получения лакокрасочных покрытий при ремонтном окрашивании с высоким сопротивлением истиранию на поверхностях из различных материалов и может быть использовано на различных ремонтных предприятиях. Способ получения лакокрасочных покрытий при ремонтном окрашивании рабочих органов технологических машин включает подготовку поверхности, приготовление материала, нанесение грунта и сушку. В эмаль перед нанесением добавляют пластификатор до 30% от общего объема. Первый слой эмали наносят на всю площадь поверхности. В эмаль перед нанесением второго слоя добавляют 20% разбавителя от общего объема. Второй слой наносят на всю площадь поверхности. В эмаль перед нанесением третьего слоя добавляют 30% разбавителя от общего объема. Третий слой наносят на площадь средне и максимально изношенных участков. В эмаль перед нанесением четвертого слоя добавляют 20% разбавителя от общего объема. Четвертый слой наносят на площадь максимально изношенных участков. В эмаль перед нанесением пятого слоя добавляют 20% разбавителя от общего объема. Пятый слой наносят на всю площадь поверхности. Техническим результатом изобретения является обеспечение возможности создания долговечного покрытия на поверхностях, подверженных интенсивному истиранию, уменьшение времени формирования покрытия и снижение трудоемкости работ. 4 ил., 1 табл.

Способ получения лакокрасочных покрытий при ремонтном окрашивании рабочих органов технологических машин, включающий подготовку поверхности, приготовление материала, нанесение грунта и сушку, отличающийся тем, что в эмаль перед нанесением добавляют пластификатор до 30% от общего объема, в эмаль перед нанесением второго слоя добавляют 20% разбавителя от общего объема, второй слой наносят на всю площадь поверхности, в эмаль перед нанесением третьего слоя добавляют 30% разбавителя от общего объема, третий слой наносят на площадь средне и максимально изношенных участков, в эмаль перед нанесением четвертого слоя добавляют 20% разбавителя от общего объема, четвертый слой наносят на площадь максимально изношенных участков, в эмаль перед нанесением пятого слоя добавляют 20% разбавителя от общего объема, пятый слой наносят на всю площадь поверхности.

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ МНОГОСЛОЙНЫХ ПОКРЫТИЙ | 1997 |

|

RU2119972C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ КРАСКИ НА ОСНОВЕ ПЕРХЛОРВИНИЛОВОЙ И ГЛИФТАЛЕВОЙ СМОЛ | 2010 |

|

RU2465293C2 |

| Способ получения износостойких покрытий | 1988 |

|

SU1636474A1 |

| Способ возведения гидроузла со зданием ГЭС на скальном основании | 1983 |

|

SU1127939A1 |

| US 3837894 A1, 24.09.1974 | |||

| МАГНИТНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАКРЕПЛЕНИЯ | 0 |

|

SU217991A1 |

| DE 3513882 A, 23.10.1986. | |||

Авторы

Даты

2017-12-27—Публикация

2016-07-12—Подача