Изобретение относится к металлургической промышленности, а именно к способам непрерывного производства стальной полосы, и может быть использовано на металлургических предприятиях при производстве стальной полосы с декоративным покрытием, обладающей повышенным сроком службы и коррозионной стойкостью.

Стальной прокат с многослойным антикоррозионным покрытием используется во многих областях, таких как строительство, автомобилестроение, изготовление корпусов различного оборудования, производство внешних панелей зданий и т.д. Самое широкое применение для защиты стали от коррозии получили металлические цинковые покрытия или многослойные покрытия, в которых на стальную основу последовательно наносятся цинк, грунт и эмаль. Основной причиной использования цинка в качестве основы защитного металлического покрытия является высокая технологичность процесса нанесения цинка в сочетании с низким электродным потенциалом цинка относительно железа, который обеспечивает антикоррозионную защиту стальной полосы даже при нарушении целостности покрытия.

Существуют покрытия, где цинк комбинируется с другим металлами для повышения коррозионной стойкости самого покрытия, например, с магнием, алюминием, никелем и т.д. Уменьшение доли цинка в покрытии может негативно повлиять на катодную защиту стали на непокрытых участках (кромки, сварные соединения). С другой стороны, добавление магния и алюминия в состав цинкового покрытия улучшает коррозионную стойкость покрытия за счет формирования прочного оксидного слоя при окислении магния и алюминия в процессе взаимодействия с окружающей средой.

Известен способ производства стального проката с коррозионностойким покрытием, описанный в патенте WO 2013160567 A1 (от 25 апреля 2012, Arcelormittal Investigacion Y Desarrollo, SL), являющийся наиболее близким к способу согласно изобретению. В известном способе в качестве металлического покрытия используется сплав цинка с алюминием и магнием в соотношении: 0,1-20% алюминия, 0,1-10% магния, остальное - цинк.

Способ предполагает использование следующих технологических операций:

1) подготовку стальной поверхности перед нанесением покрытий с использованием травильных растворов;

2) нанесение металлического покрытия методом горячего погружения;

3) охлаждение стальной полосы;

4) удаление слоев оксида или гидроксида магния, образовавшихся на поверхностях металлического покрытия последовательной обработкой в щелочных растворах и последующей обработкой конверсионными кислыми растворами с рН от 1 до 4;

5) нанесение лакокрасочных материалов из сложных полиэфиров, сшитых меламином, сложных полиэфиров, сшитых изоцианатом, полиуретанов и галогенированных производных виниловых полимеров на поверхность металлического покрытия.

Основным недостатком предложенного способа является его низкая универсальность, которая не позволяет использовать производственные линии, предназначенные для реализации известного способа для производства стальной полосы с различными металлическими и полимерными покрытиями, существенно отличающимися от раскрытых в описании к патентной заявке. Например, в известном способе обязательной операцией является удаление с поверхности стальной полосы слоя гидроокиси магния, образование которого является неизбежным при реализации известного способа. Другим недостатком реализации известного способа является низкое качество покрытия. Окисление алюминия и магния на стальной полосе при транспортировке полосы от места обработки щелочными и кислыми растворами до места нанесения лакокрасочных покрытий, может приводить к образованию участков с рыхлыми пленками оксидов, и, как результат, к отслоению лакокрасочных покрытий на этих участках.

Также к недостаткам способа можно отнести широкий диапазон концентраций металлов покрытия в ванне расплава, что существенно затрудняет получение однородности свойств и фазового состава цинк-алюминий-магниевого покрытия по длине полосы.

Задача, и технический результат, на достижение которых направлено заявляемое техническое решение, является производство стальной полосы с повышенными антикоррозионными и прочностными характеристиками. Достигнуть улучшенного антикоррозионного эффекта предлагается за счет комбинирования методов коррозионной защиты на поверхности стальной полосы так, что последовательно расположенные антикоррозионные слои имеют максимальную адгезию друг к другу, а параметры технологического процесса на всех стадиях реализации способа, приводят к формированию всех антикоррозионных слоев с максимальным возможным качеством и без нарушения исходных механических свойств стального листа.

Для решения поставленной задачи и достижения технического результата предложен способ производства стального листа с полимерным покрытием, заключающийся в том, что:

обрабатывают поверхность стального листа травильным раствором с температурой раствора в травильной ванне 60°С, температурой полосы 20-25°С, концентрацией раствора 10-50 г/л;

обработанный травильным раствором стальной лист после предварительного нагрева в проходной печи до температуры 405-415°С пропускают, с погружением через ванну с расплавом, состоящим из: металлического алюминия 1,0-1,4 масс. %, металлического магния 1,0-1,4 масс. %, примесей не более 0,5 масс % и металлического цинка - остальное, с обеспечением формирования металлического покрытия;

обрабатывают металлическое покрытие водной суспензией щелочной соли с рН=10-12 с температурой раствора в травильной ванне 60°С, температурой полосы 20-25°С, концентрацией щелочной соли в растворе 15-40 г/л и концентрацией поверхностно-активного вещества (ПАВ) в растворе 1-7 г/л;

наносят на металлическое покрытие титансодержащий конверсионный слой, содержащий дигидрогена гексафтортитанат, с обеспечением осаждения металлического титана на металлическое покрытие;

последовательно наносят на поверхность конверсионного слоя термоотверждаемый грунтовочный состав и термоотверждаемый полимерный состав; и

доводят температуру стального листа до комнатной температуры, после завершения отверждения термоотверждаемого грунтовочного состава и термоотверждаемого полимерного состава; причем:

в качестве термоотверждаемого грунтовочного состава и термоотверждаемого полимерного состава выбирают такие составы, что разница температур термоотверждаемого грунтовочного состава и термоотверждаемого полимерного состава при температуре, при которой обеспечивается отверждение, составляет 0-5°С; а

разница времени отверждения термоотверждаемого грунтовочного состава и термоотверждаемого полимерного состава после их нанесения на поверхность конверсионного слоя составляет 0-10 секунд.

В частных случаях реализации изобретения, лист может быть выполнен из холоднокатаной отожженной, холоднокатаной не отожженной или горячекатаной конструкционной стали.

При реализации способа перед нанесением на поверхность конверсионного слоя термоотверждаемого грунтовочного состава, преимущественно, доводят температуру стального листа до температуры 20-25°С. При этом, в процессе реализации способа, в ванну с расплавом могут добавлять из цинкового сплава с содержанием магния 1,2-3,0 масс. %, алюминия 1,2-2,0 масс. %, примести не более 0,5 масс. % и цинк - остальное, по мере расходования расплава на формирование покрытия листа.

Используемая при реализации способа водная суспензия щелочной соли может содержать 1,0-7,0 г/л анионного поверхностно-активного вещества. При нанесении конверсионного слоя может обеспечиваться осаждение 3-12 мг/м2 титана в нанесенном конверсионном слое. В качестве полимерного состава может быть использована декоративная эмаль, на основе полиэфира, полиэфира сшитого меламином, полиуретана, ПВДФ в том числе полиуретана и полиэфиров в сморщенном и текстурированном исполнении, а также содержащих акрилатные и/или эпоксидные смолы. Титансодержащий конверсионный слой, может содержать 2-10 мг/м2 дигидрогена гексафтортитана и 2-10 мг/м2 гексафторциркониевой кислоты.

При реализации способа могут использоваться четыре стадии формирования монолитного защитного покрытия на поверхности стального листа.

На первой стадии на обезжиренную и очищенную от пленок оксидов стальную полосу наносится цинк-алюминий-магниевое покрытие. Нанесение покрытия осуществляется в ванне расплава Zn(97,2-98,0%)+Al(1-1,4%)+Mg(1-1,4%) при температуре 420-460°С и скорости прохождения полосы через ванну полосы 40-165 м/мин. Исходная температура стальной полосы перед погружением в ванну и время нахождения полосы в ванне определяются требуемой толщиной защитного покрытия. Преимущественно, после выхода стальной полосы из ванны, на полосе формируется слой кристаллизованного расплава, образовавшегося за счет удаления излишков расплава при помощи газовых ножей (воздух либо азот) и охлаждения расплава на поверхности стальной полосы устройствами воздушного и водяного охлаждения.

Концентрация Zn, Al и Mg в ванне расплава контролируется каждые 1,0-3,0 часа методом атомно-адсорбционной спектроскопии или методом масс-спектрометрии с индуктивно-связанной плазмой и поддерживается в стабильном состоянии добавлением слитков на основе цинка с содержанием Mg 1,2-3,0% и Al 1,2-2,0%. После прохождения ванны, излишки жидкого металла удаляются с поверхности полосы газовыми ножами (воздушными или азотными), что позволяет сформировать металлическое покрытие толщиной 4-15 мкм. Толщина покрытия может регулироваться не только за счет скорости перемещения полосы через ванну, но и путем изменения интенсивности обдува полосы газом после выхода полосы из ванны с расплавом.

Далее стальная полоса с нанесенным покрытием охлаждается со скоростью 1-20°С/сек, что формирует окончательную кристаллическую структуру покрытия.

Сформированное покрытие, представляет собой матрицу Al/Zn/MgZn2 (не более 10%) с распределенной в ней фазой Zn (более 90%) в виде отдельных либо непрерывно связанных зерен. Большое содержание цинка в покрытии обеспечивает катодную защиту стальной полосы даже на участках, где может быть нарушена сплошность или нанесено сквозное повреждение во время эксплуатации. Продукты коррозии Al и Mg образуют двойные слоистые гидроксиды, которые выполняют функции дополнительной барьерной защиты между коррозионно активной средой и стальной полосой с цинк-алюминий-магниевым покрытием. Стойкость к коррозии стальной полосы с покрытием такого типа, испытанная по ГОСТ 30630.2.5-2013 (ISO 9227:2012) в камере солевого тумана, в 3-10 раз выше, чем у стальной полосы со стандартным цинковым покрытием той же толщины. Покрытие с содержанием алюминия и магния ниже указанных диапазонов не дает преимуществ по сравнению с покрытием из чистого цинка, а превышение содержания магния и алюминия выше указанных диапазонов существенно повышает стоимость покрытия и может привести к формированию на поверхности покрытия рыхлых пленок оксидов, которые способствуют отслоению наносимого полимерного покрытия.

На второй стадии, поверхность стали с покрытием очищается от возможных органических загрязнений с удалением оксидов с поверхностного слоя. Для очистки используется композиция из водной суспензии щелочных солей в концентрации 15-40 г/л и анионного поверхностно-активного вещества в концентрации 1,0-7,0 г/л, при температуре обработки 50-70°С. При использовании указанной композиции, обладающей щелочным рН≈10-12, обеспечивается эффективная очистка поверхности без заметного растворения и выноса металлов из объема цинк-алюминий-магниевого покрытия. Кроме того, очищенная поверхность полосы не требует дополнительной обработки перед нанесением конверсионного покрытия.

На третьей стадии, сталь с цинк-алюминий-магниевым покрытием обрабатывается конверсионными составами на основе дигидрогена гексафтортитаната или комбинации дигидрогена гексафтортитаната с гексафторциркониевой кислотой. В процессе конверсии, на поверхности цинк-алюминий-магниевого покрытия формируется слой нерастворимых соединений титана и циркония, состоящий из металл-оксидной гидратированной пленки, содержащей TiO2*2H2O или TiO2*2H2O+ZrO2*2H2O. Эта пленка обеспечивает дополнительную барьерную защиту от коррозии, а также повышает смачиваемость поверхности полосы, вследствие чего, повышается адгезия к полосе органического покрытия, наносимого на следующей стадии. Концентрация активных веществ и время обработки полосы в конверсионном растворе выбирается таким образом, чтобы количество распределенного титана в конверсионном слое составляло 3-12 мг/м2. При содержании титана менее 3 мг/м2 наблюдается ухудшение коррозионных свойств покрытия, а при содержании титана более 12 мг/м2 - ухудшение механических свойств, таких как прочность покрытия при изгибании.

На четвертой стадии стальная полоса поочередно покрывается термоотверждаемым грунтовочным составом и термоотверждаемым полимерным составом, в виде органических покрытий, наносимых валковым способом. Сначала наносится полимерный грунт, а затем отделочная эмаль. В частном случае реализации изобретения, покрытие может быть однослойным. В зависимости от выпускаемого сортамента стальная полоса может быть покрыта как с одной стороны, так и с двух сторон полимерным грунтом и отделочной эмалью или однослойным покрытием.

При выборе полимерной грунтовки и отделочной эмали необходимо подбирать составы с близким временем отверждения при выбранных температурах отверждения. Разница по температурам отверждения должна составлять 0-5°С, а разница по временам отверждения 0-10 с. Выбор таких параметров обусловлен тем, что при последовательном нанесении полимерных покрытий, основа которых обладает различными теплофизическими свойствами, существенно повышается вероятность образования дефектов в процессе нанесения органических слоев таких как пузыри и кратеры, которые оказывают негативное влияние на коррозионную стойкость и механические свойства получаемого проката с покрытием. Помимо прочего, выбор близких времен отверждения и температур отверждения дает возможность использования идентичных технологических модулей для реализации операций отверждения и обеспечивает перемещение ленты с постоянной скоростью через последовательные участки обработки.

В качестве грунта и отделочной эмали используются лакокрасочные материалы на основе полиэфиров, полиэфиров сшитых меламином, полиуретанов, поливинилденфторидов (ПВДФ), в том числе сморщенных и текстурированных полиэфиров и полиуретанов, а также эпоксидных смол горячего отверждения с температурой отверждения 320-385°С, пиковой температурой металлической полосы 200-250°С и временем отверждения в печи агрегата полимерных покрытий 21-34 с. Кроме того, в состав грунта и отделочной эмали могут входить частицы наполнителей и пигментов на основе таких минералов как TiO2, BaSO4, SiO2, СаСО3, тальк, каолинит, воластонит, железо-марганцевая шпинель и другие.

Способ, раскрытый в заявляемом техническом решении, имеет ряд преимуществ:

- способ обеспечивает повышенную коррозионную стойкость за счет сочетания нескольких типов защиты стали от коррозии: катодный, барьерный и ингибиторный;

- стабильность физико-механических показателей и химического состава покрытия по всей длине полосы за счет постоянного контроля и поддержания концентраций металлов в ванне расплава;

- очистка поверхности перед нанесением конверсионного слоя осуществляется водной суспензией щелочных солей (рН=10-12), что в отличие от кислотных растворов (рН<7) позволяет избежать повреждений цинк-алюминий-магниевого покрытия и уменьшения его толщины;

- способ предполагает нанесение конверсионного слоя определенной массы на единицу площади, что обеспечивает оптимальное сочетание коррозионной стойкости и механических свойств, после нанесения органического покрытия;

- при производстве проката с покрытием не используются канцерогенные хром (Cr6+ и Cr3+) содержащие компоненты, определяемые, как токсичные и запрещенные к применению на территории стран Евросоюза и США;

- использование лакокрасочных материалов с близкими теплофизическими свойствами снижает количество возможного брака, снижает вероятность образования дефектов при эксплуатации изделий из металлопроката с покрытием, полученным раскрываемым методом, а также повышает производительность технологической линии покраски.

Изобретение иллюстрируется следующим примером.

Пример

На производственной площадке Группы «НЛМК» проводился выпуск опытно-промышленной партии окрашенного стального проката с цинк-алюминий-магниевым покрытием на агрегатах непрерывного горячего цинкования (АНГЦ) и нанесения полимерных покрытий (АПП).

Нанесение цинк-алюминий-магниевого покрытия.

Для производства стальной полосы с цинк-алюминий-магниевым покрытием в ванне АНГЦ был подготовлен расплав, содержащий 97,6±0,4 масс. % цинка, 1,2±0,2 масс. % алюминия и 1,2±0,2 масс. % магния. Концентрация алюминия и магния контролировалась каждый час методом атомно-абсорбционной спектроскопии и поддерживалась в пределах 1,1-1,3 масс. % алюминия и 1,1-1,3 масс. % магния путем добавления слитков на основе цинка с содержанием Mg 1,2-3,0 масс. % и Al 1,2-2,0 масс. % по мере расходования металла ванны. Температура расплава поддерживалась на уровне 430±5°С.

Обезжиренная и очищенная от пленок оксидов полоса стали 08 пс, отожженная в предварительно разогретой проходной печи до температуры на выходе из печи 435°С, со скоростью движения 165 м/мин погружалась в ванну расплава АНГЦ, где на ее поверхность осаждалось цинк-алюминий-магниевое покрытие. Толщина покрытия после прохождения ванны поддерживалась в диапазоне 8-10 мкм путем отсечения излишков расплава с помощью газовых ножей с подачей воздуха. Далее стальная полоса с покрытием охлаждалась со скоростью 15±2°С/с в проходной холодильной камере. Для защиты от образования белой ржавчины при хранении рулонов, возможно последующее промасливание полосы с покрытием в промасливающей машине.

Подготовка поверхности полосы перед нанесением лакокрасочных материалов (ЛКМ).

Подготовка поверхности стальной полосы с покрытием перед нанесением ЛКМ заключалась в следующем:

Обработка давлением в дрессировочной клети с целью придания шероховатости Ra от 0,5 до 1,5 мкм.

Обезжиривание поверхности и удаление поверхностных оксидов проводилось с использованием композиции на щелочной основе (рН=11), состоящей из водной суспензии щелочных солей (D1), в концентрации 25 г/л и любого анионного ПАВ (S1), в концентрации 3 г/л.

Нанесение конверсионного слоя. Для нанесения конверсионного слоя использовался состав на основе комбинации дигидрогена гексафтортитаната с гексафторциркониевой кислотой (под торговой маркой Bonderite 1455). Количество распределенного титана в поверхностном слое составило 10 мг/м2.

Нанесение ЛКМ

В качестве наносимых покрытий были использованы полиэфирный грунт по ГОСТ Р 52146-2003 или EN 10169-2010 (Р1) и отделочная эмаль (торговая марка Beckrypol 3000) на полиэфирной основе с условной вязкостью по ГОСТ 8420-74 - 50 с, массовой долей нелетучих веществ 55% и пиковой температурой полосы 240°С.

Грунт и отделочная эмаль наносились в АПП последовательно валковым способом. На лицевую сторону - нанесение грунта, отверждение грунта в проходной печи при 340°С в течение 25 с, охлаждение, нанесение отделочной эмали, отверждение эмали в проходной печи при 340°С в течение 25 с, охлаждение. На обратную сторону - нанесение однослойного покрытия, отверждение однослойного покрытия в проходной печи при 340°С в течение 25 с, охлаждение.

Окрашенная стальная полоса, полученная указанным методом, сматывалась в рулоны и отправлялась на склад.

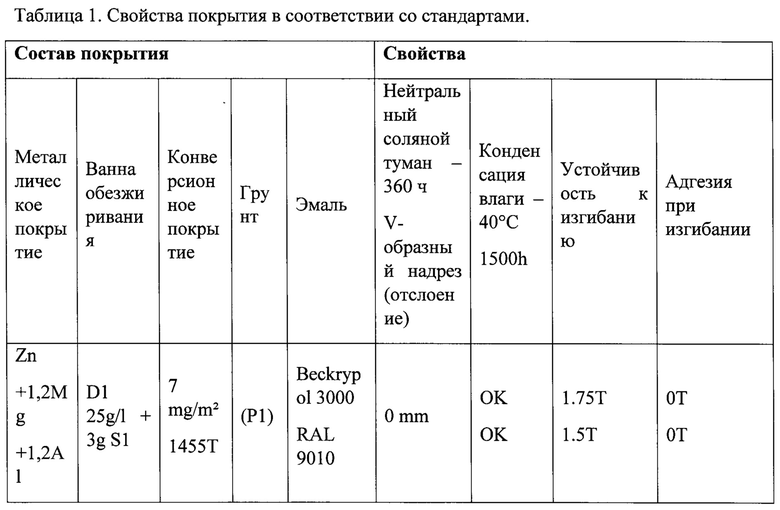

Свойства получившейся стальной полосы были оценены в соответствии со стандартами EN 10169, EN 13523-7, EN 13523-8 и 13523-26. Результаты тестов представлены в таблице 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства коррозионностойкого окрашенного стального проката с цинк-алюминий-магниевым покрытием | 2020 |

|

RU2727391C1 |

| СТАЛЬНОЙ ЛИСТ С АНТИМИКРОБНЫМ ПОЛИМЕРНЫМ ПОКРЫТИЕМ | 2022 |

|

RU2787282C1 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО ЛАКИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЛИСТА С Zn-Al-Mg ПОКРЫТИЕМ И СООТВЕТСТВУЮЩИЙ МЕТАЛЛИЧЕСКИЙ ЛИСТ | 2013 |

|

RU2625927C2 |

| ВОДНОЕ СРЕДСТВО И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ДЛЯ АНТИКОРРОЗИОННОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ПОДЛОЖЕК | 2013 |

|

RU2655536C2 |

| УЛУЧШЕННЫЙ СПОСОБ АНТИКОРРОЗИОННОЙ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ, ПРЕДСТАВЛЯЮЩЕЙ СОБОЙ СТАЛЬ, ОЦИНКОВАННУЮ СТАЛЬ, АЛЮМИНИЙ, АЛЮМИНИЕВЫЙ СПЛАВ, МАГНИЕВЫЙ И/ИЛИ ЦИНКО-МАГНИЕВЫЙ СПЛАВ | 2017 |

|

RU2754068C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ | 2016 |

|

RU2705074C2 |

| КОМПОЗИЦИИ ПОКРЫТИЙ, ВКЛЮЧАЮЩИЕ ГИДРОКСИД МАГНИЯ, И ПОДЛОЖКИ С НАНЕСЕННЫМ ПОКРЫТИЕМ | 2012 |

|

RU2585631C2 |

| СОПОЛИМЕРНОЕ ПОКРЫТИЕ КОНТЕЙНЕРОВ ИЗ АЛЮМИНИЕВОГО СПЛАВА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ И НАПИТКОВ | 1999 |

|

RU2232649C2 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ ИЛИ ПЕЧАТИ | 2016 |

|

RU2697046C2 |

| ПОКРЫТАЯ МЕТАЛЛИЧЕСКАЯ ТРУБКА ДЛЯ ТРУБОПРОВОДА ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2666846C1 |

Изобретение относится к производству стального листа с декоративным покрытием, обладающим коррозионной стойкостью. Стальной лист пропускают с погружением через ванну с расплавом, состоящим из, мас.%: металлического алюминия 1,0-1,4, металлического магния 1,0-1,4, примесей не более 0,5 и металлического цинка - остальное, с формированием металлического покрытия, которое обрабатывают водной суспензией щелочной соли, содержащей 15-40 г/л щелочной соли и 1-7 г/л поверхностно-активного вещества. Наносят титансодержащий конверсионный слой, содержащий 2-10 мг/м2 дигидрогена гексафтортитана и 2-10 мг/м2 гексафторциркониевой кислоты, и на поверхность конверсионного слоя последовательно наносят термоотверждаемый грунтовочный состав и термоотверждаемый полимерный состав. Разница температур термоотверждаемого грунтовочного состава и термоотверждаемого полимерного состава при температуре, обеспечивающей отверждение, составляет 0-5°С. Разница времени отверждения термоотверждаемого грунтовочного состава и термоотверждаемого полимерного состава после их нанесения на поверхность конверсионного слоя составляет 0-10 секунд. Коррозионная стойкость обеспечивается за счет формирования на поверхности стального листа последовательно расположенных антикоррозионных слоев, имеющих максимальную адгезию друг к другу, без нарушения исходных механических свойств стального листа. 6 з.п. ф-лы, 1 табл., 1 пр.

1. Способ производства стального листа с полимерным покрытием, заключающийся в том, что

стальной лист пропускают с погружением через ванну с расплавом, состоящим из, мас.%: металлического алюминия 1,0-1,4, металлического магния 1,0-1,4, примесей не более 0,5 и металлического цинка - остальное, с обеспечением формирования металлического покрытия,

обрабатывают металлическое покрытие водной суспензией щелочной соли с рН = 10-12 с температурой раствора 60°С, температурой листа 20-25°С, концентрацией щелочной соли в растворе 15-40 г/л и концентрацией поверхностно-активного вещества (ПАВ) в растворе 1-7 г/л,

наносят на металлическое покрытие титансодержащий конверсионный слой, содержащий 2-10 мг/м2 дигидрогена гексафтортитана и 2-10 мг/м2 гексафторциркониевой кислоты,

последовательно наносят на поверхность конверсионного слоя термоотверждаемый грунтовочный состав и термоотверждаемый полимерный состав и

доводят температуру стального листа до комнатной температуры, после завершения отверждения термоотверждаемого грунтовочного состава и термоотверждаемого полимерного состава, причем

в качестве термоотверждаемого грунтовочного состава и термоотверждаемого полимерного состава выбирают такие составы, что разница температур термоотверждаемого грунтовочного состава и термоотверждаемого полимерного состава при температуре, при которой обеспечивается отверждение, составляет 0-5°С, а

разница времени отверждения термоотверждаемого грунтовочного состава и термоотверждаемого полимерного состава после их нанесения на поверхность конверсионного слоя составляет 0-10 секунд.

2. Способ по п. 1, отличающийся тем, что перед нанесением на поверхность конверсионного слоя термоотверждаемого грунтовочного состава доводят температуру стального листа до температуры 20-25°С.

3. Способ по п. 1, отличающийся тем, что лист выполнен из холоднокатаной отожженной, холоднокатаной не отожженной или горячекатаной конструкционной стали.

4. Способ по п. 1, отличающийся тем, что в ванну с расплавом добавляют слитки из цинкового сплава с содержанием, мас. %: магния 1,2-3,0, алюминия 1,2-2,0, примесей не более 0,5 и цинк - остальное, по мере расходования расплава на формирование покрытия листа.

5. Способ по п. 1, отличающийся тем, что водная суспензия щелочной соли содержит 1,0-3,0 г/л анионного поверхностно-активного вещества.

6. Способ по п. 1, отличающийся тем, что обеспечивают осаждение 3-12 мг/м2 титана в нанесенном конверсионном слое.

7. Способ по п. 1, отличающийся тем, что в качестве полимерного состава используют декоративную эмаль на основе полиэфира, полиэфира сшитого меламином, полиуретана, поливинилденфторидов (ПВДФ), в том числе полиуретана и полиэфиров в сморщенном и текстурированном исполнении, а также содержащих акрилатные и/или эпоксидные смолы.

| Способ производства коррозионностойкого окрашенного стального проката с цинк-алюминий-магниевым покрытием | 2020 |

|

RU2727391C1 |

| Микротом | 1932 |

|

SU34180A1 |

| Прокат стальной тонколистовой холоднокатаный и холоднокатаный горячеоцинкованный с полимерным покрытием с непрерывных линий | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| WO 2013160567 A1, 31.10.2013 | |||

| СПОСОБЫ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО ЛАКИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЛИСТА С Zn-Al-Mg ПОКРЫТИЕМ И СООТВЕТСТВУЮЩИЙ МЕТАЛЛИЧЕСКИЙ ЛИСТ | 2013 |

|

RU2625927C2 |

| Способ обработки поверхности стальных изделий перед погружением их в расплав для нанесения покрытия | 1986 |

|

SU1330206A1 |

| JP 2002275611 A, 25.09.2002 | |||

| EP 3476966 B1, 17.06.2020. | |||

Авторы

Даты

2022-05-11—Публикация

2020-10-06—Подача