ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится, в общем, к глубокой печати и, в частности, к печатной машине глубокой печати и к способу текущего контроля ее работы.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Печатные машины глубокой печати широко применяются в печати с защитой от подделок для печатания защищенных документов, особенно банкнот. Известные из уровня техники печатные машины глубокой печати раскрыты, например, в патенте Швейцарии № СН 477293 А5, публикациях заявок на европейские патенты №№ ЕР 0091709 А1, ЕР 0406157 А1, ЕР 0415881 А2, ЕР 0563007 А1, ЕР 0873866 А1, ЕР 1602483 А1 и публикациях международных заявок №№ WO 01/54904 A1, WO 03/047862 А1, WO 2004/026580 A1, WO 2005/118294 A1, WO 2011/077348 А1, WO 2011/077350 A1, WO 2011/077351 А1, причем во всех этих документах права на изобретение переданы заявителю по настоящей заявке.

На фиг. 1 схематически изображена печатная машина глубокой печати, которая обозначена общей позицией 1. Более конкретно, на фиг. 1 показана листовая печатная машина 1 глубокой печати, включающая устройство 2 подачи листов для подачи запечатываемых листов, печатную секцию 3 глубокой печати для запечатывания листов и секцию 4 листовой приемки для сбора свежезапечатанных листов. Печатная секция 3 глубокой печати включает печатный цилиндр 7, формный цилиндр 8 (в этом примере формный цилиндр 8 представляет собой трехсегментный формный цилиндр, несущий на себе три формные пластины для глубокой печати), систему наката печатной краски, включающую собирающий печатную краску цилиндр, или орловский цилиндр 9 (здесь трехсегментный офсетный цилиндр, несущий на себе соответствующее количество офсетных полотен) для наката печатной краски на поверхность формных пластин для глубокой печати, несомых формным цилиндром 8 глубокой печати, и систему 10 удаления печатной краски для удаления печатной краски с закатанной печатной краской поверхности формных пластин для глубокой печати, несомых формным цилиндром 8 глубокой печати, перед запечатыванием листов.

Листы подаются из устройства 2 подачи листов на стапельный стол самонаклада и далее на печатный цилиндр 7. После этого листы передаются печатным цилиндром 7 к зоне печатного контакта между печатным цилиндром 7 и формным цилиндром 8, где осуществляется глубокая печать. После запечатывания листы отводятся от печатного цилиндра 7 для транспортировки с помощью системы 15 транспортировки листов для того, чтобы доставить их к секции 4 листовой приемки. Система 15 транспортировки листов традиционно выполнена в виде конвейерной системы транспортировки листов с двумя бесконечными цепями, приводящими в движение ряд расположенных на расстоянии друг от друга штанг с захватами, предназначенных для удержания переднего края листов (причем при поступлении листов к секции 4 приемки их свежеотпечатанная сторона ориентирована в направлении вниз), при этом листы передаются последовательно один за другим к соответствующей одной из штанг с захватами.

Во время транспортировки свежезапечатанных листов к секции 4 листовой приемки предпочтительно осуществляется их технический контроль с помощью оптической системы 5 контроля. В рассматриваемом примере оптическая система 5 контроля предпочтительно представляет собой систему контроля, описанную в публикации международной заявки на изобретение № WO 2011/161656 А1, причем эта система 5 контроля включает в себя передаточный механизм и контрольный барабан, расположенные в передаточной секции между печатным цилиндром 7 и звездочками системы 15 транспортировки листов. В соответствии с другим вариантом оптическая система 5 контроля может представлять собой систему контроля, размещенную вдоль маршрута системы 15 транспортировки листов, как описано в публикациях международных заявок на изобретение №№ WO 97/36813 А1, WO 97/37329 А1 и WO 03/070465 А1. Такие системы контроля, в частности, поставляются заявителем настоящего изобретения на рынок с обозначением изделия NotaSave®.

Перед доставкой запечатанные листы предпочтительно транспортируются перед устройством 6 для сушки и закрепления печатной краски, расположенным за системой 5 контроля вдоль маршрута транспортировки системы 15 транспортировки листов. Сушка или закрепление печатной краски, вероятно, может осуществляться и до осуществления оптического контроля листов.

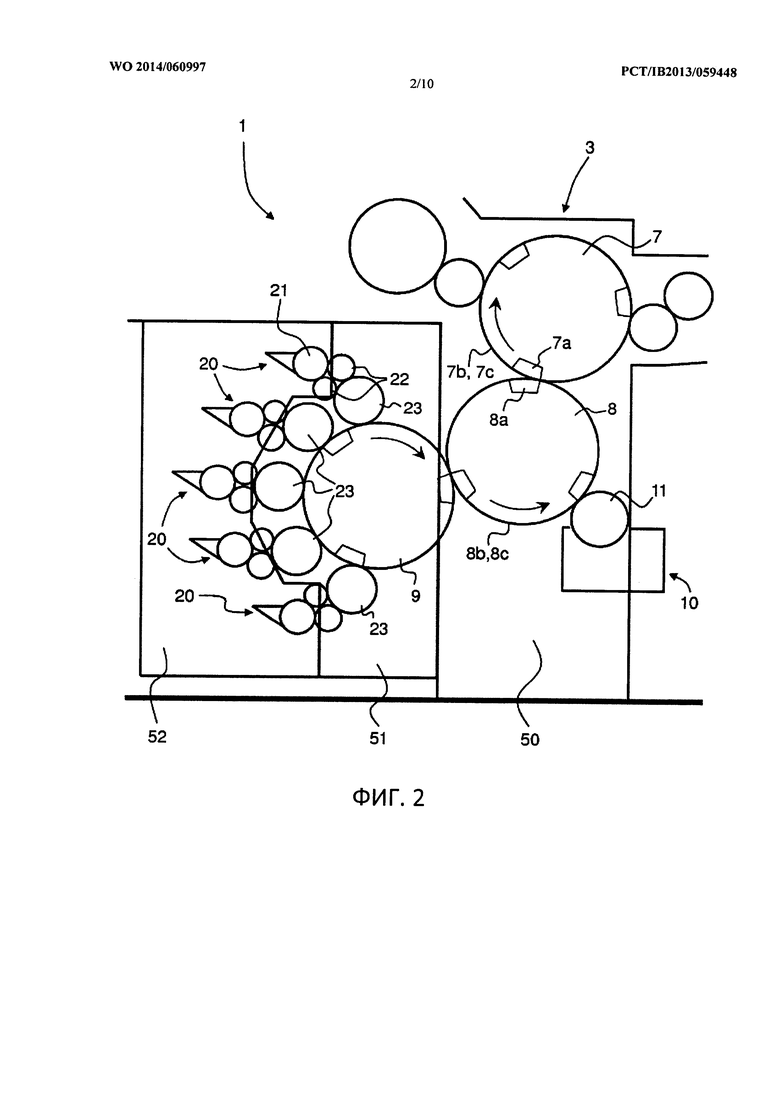

На фигуре 2 схематически изображена печатная секция 3 глубокой печати печатной машины 1 глубокой печати по фиг. 1. Как уже упоминалось, печатная секция 3 в основном содержит печатный цилиндр 7, формный цилиндр 8 вместе с его формными пластинами для глубокой печати, систему наката печатной краски вместе с ее собирающим печатную краску цилиндром 9 и систему 10 удаления печатной краски.

Система наката печатной краски в этом примере включает в себя пять красочных аппаратов 20, все из которых взаимодействуют с собирающим печатную краску цилиндром 9, который находится в контакте с формным цилиндром 8. Понятно, что показанная система наката печатной краски предназначена для непрямого наката печатной краски на формный цилиндр 8, то есть для наката печатной краски на формные пластины для глубокой печати посредством собирающего печатную краску цилиндра 9. Каждый из красочных аппаратов 20 содержит красочный резервуар 21, взаимодействующий в данном примере с двумя накатными красочными валиками 22. Каждая пара накатных красочных валиков 22, в свою очередь, накатывает печатную краску на соответствующий трафаретный цилиндр 23, который находится в контакте с собирающим печатную краску цилиндром 9. Согласно общепринятой практике в данной области техники, поверхность трафаретных цилиндров 23 структурирована таким образом, что имеет выступающие участки, соответствующие тем областям формных пластин для глубокой печати, которые предназначены для размещения печатных красок соответствующих цветов, подаваемых соответственными красочными аппаратами 20.

Как показано на фиг. 1 и 2, и печатный цилиндр 7 и формный цилиндр 8 поддерживаются неподвижной (основной) рамой 50 печатной машины 1. Красочные аппараты 20 (содержащие красочный резервуар 21 и накатные красочные валики 22) установлены в передвижной каретке 52 красочных аппаратов, а собирающий печатную краску цилиндр 9 и трафаретные цилиндры 23 установлены в промежуточной каретке 51, расположенной между кареткой 52 красочных аппаратов и неподвижной рамой 50. Как каретка 52 красочных аппаратов, так и промежуточная каретка 51 предпочтительно подвешены под опорными рельсами. На фиг. 1 каретка красочных аппаратов в своем убранном положении, показанном пунктирными линиями, обозначена позицией 52'.

Показанное на фиг. 1 и 2 конструктивное исполнение печатной машины 1 глубокой печати с двумя каретками по существу соответствует конструктивному исполнению, раскрытому в публикациях международных заявок на изобретение №№ WO 03/047862 A1, WO 2011/077348 A1, WO 2011/077350 А1 и WO 2011/077351 А1, по всем из которых патентные права переданы заявителю настоящего изобретения и которые включены в данный документ полностью посредством ссылки.

С другой стороны, система 10 удаления печатной краски, как правило, содержит резервуар для удаления печатной краски, узел 11 валиков для удаления печатной краски, поддерживаемый на резервуаре для удаления печатной краски и частично размещенный в нем и находящийся в контакте с формным цилиндром 8, очищающее средство (не показано), предназначенное для удаления остатков стертой печатной краски с поверхности узла 11 валиков для удаления печатной краски с использованием раствора для удаления печатной краски, который наносится разбрызгиванием или иным способом на поверхность узла 11 валиков для удаления печатной краски, и сушильную лопатку (не показана), контактирующую с поверхностью узла 11 валиков для удаления печатной краски, предназначенную для удаления раствора для удаления остатков печатной краски с поверхности узла 11 валиков для удаления печатной краски. Особенно подходящее техническое решение для системы 10 удаления печатной краски раскрыто в публикации международной заявки на изобретение № WO 2007/116353 А1.

Особенность печатных машин глубокой печати, которая используется для изготовления защищенных документов, заключается в том, что в зоне печатного контакта между формным цилиндром и печатным цилиндром действуют очень высокие давления печати, причем в пределах всего участка контакта между формным цилиндром и печатным цилиндром погонные давления достигают величины порядка 10000 Н/см и более, то есть составляют более 80 тонн. Эти очень высокие давления печати позволяют получить характерный тактильно воспринимаемый рельефный оттиск, который легко распознается на таких защищенных документах, изготовленных методом глубокой печати, как банкноты.

Формный цилиндр печатной машины глубокой печати, например, такой, как показанная на фиг. 1 и 2, обычно состоит из цилиндра-основы, изготовленного, например, из стали, который несет на себе одну или более формных пластин для глубокой печати, которые, как правило, представляют собой пластины из никеля (или любого другого подходящего металла, такого как сталь, латунь или т.п.), поверхность которых обычно покрыта слоем износостойкого материала, такого как хром (Cr). С другой стороны, печатный цилиндр печатной машины глубокой печати, например, такой, как показанная на фиг. 1 и 2, как правило, состоит из цилиндра-основы, изготовленного, например, из стали, который несет на себе один или несколько декелей печатного цилиндра и один или несколько нижележащих листов (или приправочных листов), например, из бумаги или картона, толщина которых калибрована.

В зоне печатного контакта между формным цилиндром и печатным цилиндром на поверхность печатного цилиндра, как правило, давит сравнительно более твердая и более жесткая поверхность формного цилиндра, в результате чего возникают местное сдавливание и деформация декеля печатного цилиндра и нижележащих приправочных листов. Величина сдавливания и деформации зависит не только от давления, приложенного в зоне печатного контакта, но и от природы и сжимаемости декеля печатного цилиндра и нижележащих приправочных листов, а также от соответствующей толщины формной пластины или формных пластин для глубокой печати на боковой стороне формного цилиндра и от толщины декеля(ей) печатного цилиндра и приправочных листов на боковой стороне печатного цилиндра. Следует также иметь в виду, что листовой материал, который удерживается на окружной периферии печатного цилиндра, спрессовывается в зоне печатного контакта между формным цилиндром и печатным цилиндром.

Как известно из уровня техники, и формный цилиндр и печатный цилиндр печатных машин глубокой печати обычно выполняются с одним или несколькими выемками цилиндра и содержат соответствующее количество сегментов цилиндра, причем формный цилиндр и печатный цилиндр входят в контакт качения друг с другом вдоль их соответствующих сегментов цилиндра при отсутствии в зоне печатного контакта выемок цилиндра. В примере по фиг. 1 и 2 как формный цилиндр, так и печатный цилиндр выполнены с тремя выемками цилиндра соответственно 8а, 7а, и каждый из них содержит три сегмента соответственно 8b, 7b. На окружной периферии формного цилиндра 8, а именно на трех сегментах 8b формного цилиндра, установлены три формные пластины для глубокой печати, обозначенные позицией 8с, а на окружной периферии печатного цилиндра 7, а именно на трех сегментах 7b печатного цилиндра, установлены три группы декелей печатного цилиндра и приправочных листов, обозначенные вместе позицией 7с. Однако формный цилиндр и печатный цилиндр могут иметь и другое количество выемок цилиндра и сегментов цилиндра (как, например, описано в публикации заявки на европейский патент № ЕР 0873866 А1). В любом случае, когда при вхождении формного цилиндра и печатного цилиндра в контакт качения задний конец выемок цилиндра покидает зону печатного контакта, поверхность печатного цилиндра начинает подвергаться сдавливанию в результате приложения давления в зоне печатного контакта между формным цилиндром и печатным цилиндром, и эта сила сдавливания действует в течение всего времени нахождения формного цилиндра и печатного цилиндра в контакте качения друг с другом вдоль их соответствующих сегментов цилиндра. Это ведет к значительным механическим ограничениям и напряжениям на компонентах (в частности, на опорных и приводящих в движение компонентах) печатной секции глубокой печати, причем эти механические ограничения и напряжения действуют в течение всего периода существования контакта между цилиндрами. Эти механические ограничения и напряжения исчезают сразу после прерывания контакта качения между формным цилиндром и печатным цилиндром, а именно тогда, когда в зону печатного контакта заходит передний конец выемок цилиндров.

Вследствие всех вышеупомянутых причин печатные секции глубокой печати должны быть очень прочными и должны быть выполнены таким образом, чтобы они были способны выдерживать действие вышеупомянутых очень больших сил и напряжений, возникающих во время выполнения операций печати.

При этом на работу печатной секции глубокой печати печатных машин глубокой печати и, как следствие этого, на качество печати, может оказывать влияние ряд параметров, которые зависят от рабочих установочных параметров, заданных оператором печатной машины глубокой печати. К числу таких рабочих установочных параметров, в частности, относятся величина давления, прикладываемого в зоне печатного контакта во время проведения операций печатания (это давление печати, как правило, является регулируемым), тип и толщина формных пластин для глубокой печати, тип и толщина декелей печатного цилиндра и тип, количество и толщина нижележащих приправочных листов.

В этой связи в публикации заявки на европейский патент № ЕР 0783964 А1 всего лишь описана печатная машина глубокой печати, содержащая устройство для регулирования контактного давления между печатным цилиндром и формным цилиндром печатной машины глубокой печати. Аналогичным образом, в публикации заявки на европейский патент № ЕР 2006095 А2 всего лишь описана печатная машина глубокой печати, в которой давление в зоне печатного контакта (контактное давление) между различными цилиндрами и/или валиками печатной машины глубокой печати может регулироваться автоматически.

В зависимости от соответствующих рабочих установочных параметров, задаваемых оператором, потенциально существует вероятность того, что режим работы печатной машины глубокой печати может выйти за пределы требуемого оптимального рабочего режима, что может привести к слишком большому износу и/или к недостаточно высокому качеству печати.

Кроме того, режим работы с течением времени изменяется, особенно вследствие изменения конструкции и свойств декелей печатного цилиндра и нижележащих приправочных листов, а также, в определенной степени, вследствие деформации и удлинения формных пластин для глубокой печати.

В связи с вышеуказанным существует необходимость в таких печатной машине глубокой печати и способе текущего контроля ее работы, которые могут обеспечить поддержание оптимального необходимого режима работы в течение требуемого периода времени.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Поэтому основной задачей изобретения является создание усовершенствованной печатной машины глубокой печати и усовершенствованного способа текущего контроля работы печатной машины глубокой печати.

Дополнительной задачей изобретения является создание печатной машины глубокой печати и способа текущего контроля ее работы, которые обеспечивают оптимальную работу печатной машины глубокой печати в необходимом рабочем режиме и, тем самым, позволяют уменьшить износ и увеличить ожидаемый срок службы печатной машины глубокой печати, а также обеспечить оптимальный режим печати.

Другой задачей изобретения является создание такого технического решения, которое позволяет оператору распознать, работает или же не работает печатная машина глубокой печати в необходимом рабочем режиме.

Эти задачи решаются благодаря печатной машине глубокой печати и способу текущего контроля работы печатной машины глубокой печати согласно формуле изобретения.

Таким образом, предлагается печатная машина глубокой печати, содержащая формный цилиндр, несущий на себе одну или несколько формных пластин для глубокой печати, и печатный цилиндр, взаимодействующий с формным цилиндром, причем между формным цилиндром и печатным цилиндром образуется зона печатного контакта, причем каждый из формного цилиндра и печатного цилиндра выполнен с одной или несколькими выемками цилиндра и содержит соответствующее количество сегментов цилиндра, причем формный цилиндр и печатный цилиндр во время выполнения операций печатания находятся в контакте качения друг с другом вдоль их соответствующих сегментов цилиндров при отсутствии в зоне печатного контакта выемок цилиндра, при этом печатная машина глубокой печати содержит систему текущего контроля, выполненную с возможностью осуществления текущего контроля состояния качения печатного цилиндра по отношению к формному цилиндру и осуществления индикации, соответствует или не соответствует состояние качения необходимому состоянию качения, причем необходимое состояние качения представляет собой состояние качения, соответствующее правильному качению печатного цилиндра по отношению к формному цилиндру, при котором не возникает проскальзывание между окружной поверхностью печатного цилиндра и окружной поверхностью формного цилиндра.

Предпочтительно система текущего контроля осуществляет непрерывные или периодические измерения разности между угловым положением печатного цилиндра и угловым положением формного цилиндра в то время как формный цилиндр и печатный цилиндр находятся в контакте качения друг с другом вдоль их соответствующих сегментов цилиндров, и при этом на состояние качения указывает изменение разности между угловым положением печатного цилиндра и угловым положением формного цилиндра в то время как формный цилиндр и печатный цилиндр находятся в контакте качения друг с другом вдоль их соответствующих сегментов цилиндров.

При этом система текущего контроля предпочтительно может содержать первый датчик углового положения, осуществляющий измерение углового положения формного цилиндра, второй датчик углового положения, осуществляющий измерение углового положения печатного цилиндра, и блок обработки данных, вычисляющий разность между угловым положением печатного цилиндра и угловым положением формного цилиндра.

Предлагается также способ текущего контроля работы печатной машины глубокой печати, содержащей формный цилиндр, несущий на себе одну или несколько формных пластин для глубокой печати, и печатный цилиндр, взаимодействующий с формным цилиндром, причем между формным цилиндром и печатным цилиндром образуется зона печатного контакта, причем каждый из формного цилиндра и печатного цилиндра выполнен с одной или несколькими выемками цилиндра и содержит соответствующее количество сегментов цилиндра, причем формный цилиндр и печатный цилиндр во время выполнения операций печатания находятся в контакте качения друг с другом вдоль их соответствующих сегментов цилиндров при отсутствии выемок цилиндров в зоне печатного контакта, причем способ включает этапы осуществления текущего контроля состояния качения печатного цилиндра по отношению к формному цилиндру и осуществления индикации, соответствует или не соответствует состояние качения необходимому состоянию качения, где необходимое состояние качения представляет собой состояние качения, соответствующее правильному качению печатного цилиндра по отношению к формному цилиндру, при котором отсутствует проскальзывание между окружной поверхностью печатного цилиндра и окружной поверхностью формного цилиндра.

Предпочтительно этап осуществления текущего контроля включает выполнение непрерывных или периодических измерений разности между угловым положением печатного цилиндра и угловым положением формного цилиндра в то время как формный цилиндр и печатный цилиндр находятся в контакте качения друг с другом вдоль их соответствующих сегментов цилиндров, при этом изменение разности между угловым положением печатного цилиндра и угловым положением формного цилиндра во время нахождения формного цилиндра и печатного цилиндра в контакте качения друг с другом вдоль их соответствующих сегментов цилиндров указывает на состояние качения.

При этом по существу линейное изменение разности между угловым положением печатного цилиндра и угловым положением формного цилиндра, в то время как формный цилиндр и печатный цилиндр находятся в контакте качения друг с другом вдоль их соответствующих сегментов цилиндров, указывает на необходимое состояние качения, а по существу нелинейное изменение разности между угловым положением печатного цилиндра и угловым положением формного цилиндра, в то время как формный цилиндр и печатный цилиндр находятся в контакте качения друг с другом вдоль их соответствующих сегментов цилиндров, указывает на нежелательное состояние качения.

В соответствии с предпочтительным вариантом осуществления изобретения печатная машина глубокой печати дополнительно содержит основной привод, с помощью которого формный цилиндр и печатный цилиндр приводятся во вращение через зубчатые колеса, включающие первое зубчатое колесо, соединенное с формным цилиндром с возможностью вращения вместе с формным цилиндром, и второе зубчатое колесо, находящееся в зацеплении с первым зубчатым колесом и соединяемое с печатным цилиндром с возможностью вращения вместе с печатным цилиндром, и необходимое состояние качения соответствует состоянию, при котором, во время нахождения формного цилиндра и печатного цилиндра в контакте качения друг с другом вдоль их соответствующих сегментов цилиндра, второе зубчатое колесо имеет возможность движения относительно первого зубчатого колеса на величину, которая не превышает величины зазора в зубчатом зацеплении первого и второго зубчатых колес.

Предпочтительно первое зубчатое колесо приводится во вращение с помощью основного привода и действует как ведущее зубчатое колесо, и необходимое состояние качения соответствует состоянию, при котором:

(i) второе зубчатое колесо находится в контакте с передней поверхностью первого зубчатого колеса сразу после вхождения в контакт качения друг с другом формного цилиндра и печатного цилиндра, когда из зоны печатного контакта выходит задний конец выемок цилиндров;

(ii) второе зубчатое колесо имеет возможность движения в сторону удаления от передней поверхности первого зубчатого колеса в то время как формный цилиндр и печатный цилиндр находятся в контакте качения друг с другом вдоль их соответствующих сегментов цилиндров; и

(iii) второе зубчатое колесо не входит в контакт с задней поверхностью первого зубчатого колеса до момента прерывания контакта качения между формным цилиндром и печатным цилиндром, когда в зону печатного контакта заходит передний конец выемок цилиндров.

Целесообразно обеспечить генерирование предупредительного сигнала в случае, если состояние качения указывает на нежелательное состояние качения.

Другие предпочтительные варианты осуществления изобретения составляют предмет зависимых пунктов формулы изобретения и рассмотрены ниже.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Другие особенности и преимущества настоящего изобретения станут более очевидны после ознакомления с приведенным ниже подробным описанием вариантов осуществления изобретения, которые представлены исключительно в виде неограничивающих примеров и проиллюстрированы прилагаемыми графическими материалами, на которых:

на фиг. 1 представлен вид сбоку печатной машины глубокой печати согласно первому примеру;

на фиг. 2 представлен схематический вид сбоку в увеличенном масштабе печатной секции печатной машины глубокой печати по фиг. 1;

на фиг. 3 представлен схематический частичный вид сбоку печатной машины глубокой печати согласно второму примеру;

на фиг. 4А представлено схематическое изображение формного цилиндра и печатного цилиндра печатной машины глубокой печати по фиг. 1 и 2 в состоянии вхождения цилиндров в контакт качения друг с другом, то есть когда задний конец выемок цилиндров покидает зону печатного контакта;

на фиг. 4В представлено схематическое изображение формного цилиндра и печатного цилиндра печатной машины глубокой печати по фиг. 1 и 2 в состоянии нахождения цилиндров в контакте качения друг с другом вдоль их соответствующих сегментов цилиндров, то есть когда в зоне печатного контакта отсутствуют выемки цилиндров;

на фиг. 4С представлено схематическое изображение формного цилиндра и печатного цилиндра печатной машины глубокой печати по фиг. 1 и 2 в состоянии прерывания контакта качения между цилиндрами, то есть когда передний конец выемок цилиндров заходит в зону печатного контакта;

на фиг. 5 представлен схематический вид в увеличенном масштабе местоположения А на фиг. 4В, поясняющий местную деформацию декеля печатного цилиндра и приправочных листов под действием давления, приложенного в зоне печатного контакта;

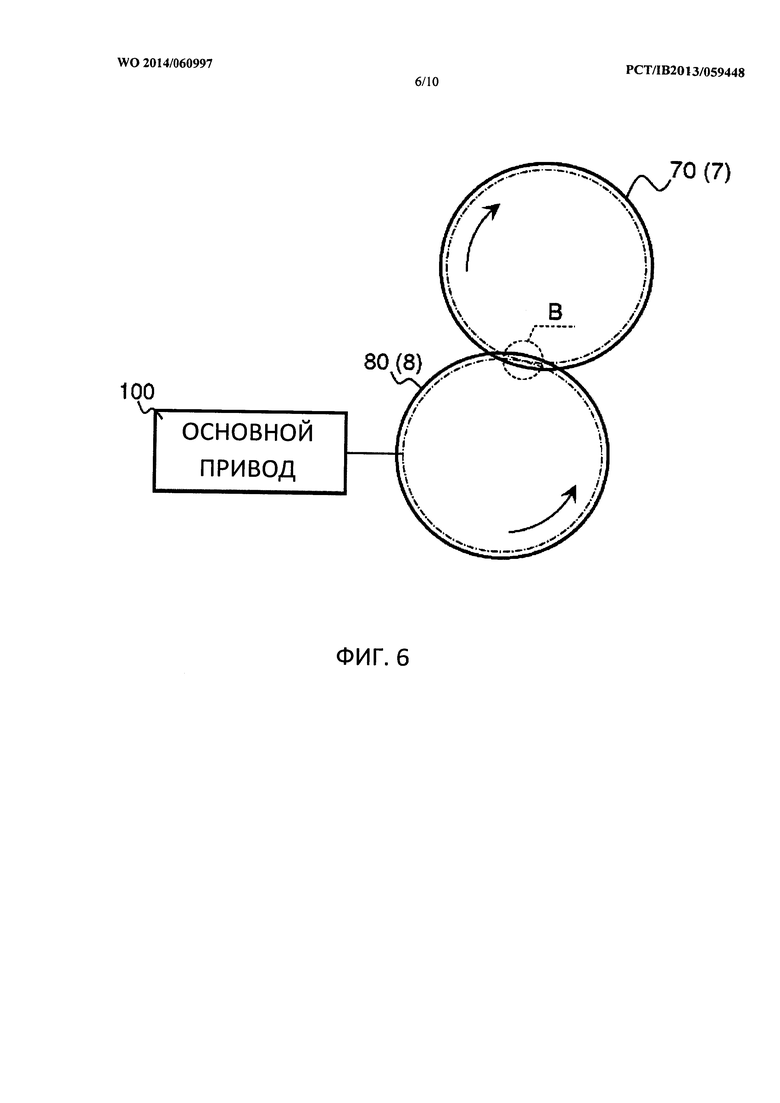

на фиг. 6 представлено схематическое изображение приводного устройства, применяемого для приведения во вращение формного цилиндра и печатного цилиндра, причем это приводное устройство содержит первое зубчатое колесо или ведущее зубчатое колесо, которое соединено с формным цилиндром, и второе зубчатое колесо, которое соединено с печатным цилиндром;

на фиг. 7А представлен схематический вид в увеличенном масштабе местоположения В, показанного на фиг. 6, на котором показаны первое и второе зубчатые колеса в таком их состоянии, при котором они находятся в контакте приведения в движение друг с другом вдоль передней поверхности первого зубчатого колеса;

на фиг. 7В представлен схематический вид в увеличенном масштабе местоположения В, показанного на фиг. 6, на котором показаны первое и второе зубчатые колеса в таком их состоянии, при котором второе зубчатое колесо движется в сторону удаления от передней поверхности первого зубчатого колеса;

на фиг. 1С представлен схематический вид в увеличенном масштабе местоположения В, показанного на фиг. 6, на котором показаны первое и второе зубчатые колеса в таком их состоянии, при котором второе зубчатое колесо входит в контакт с задней поверхностью первого зубчатого колеса;

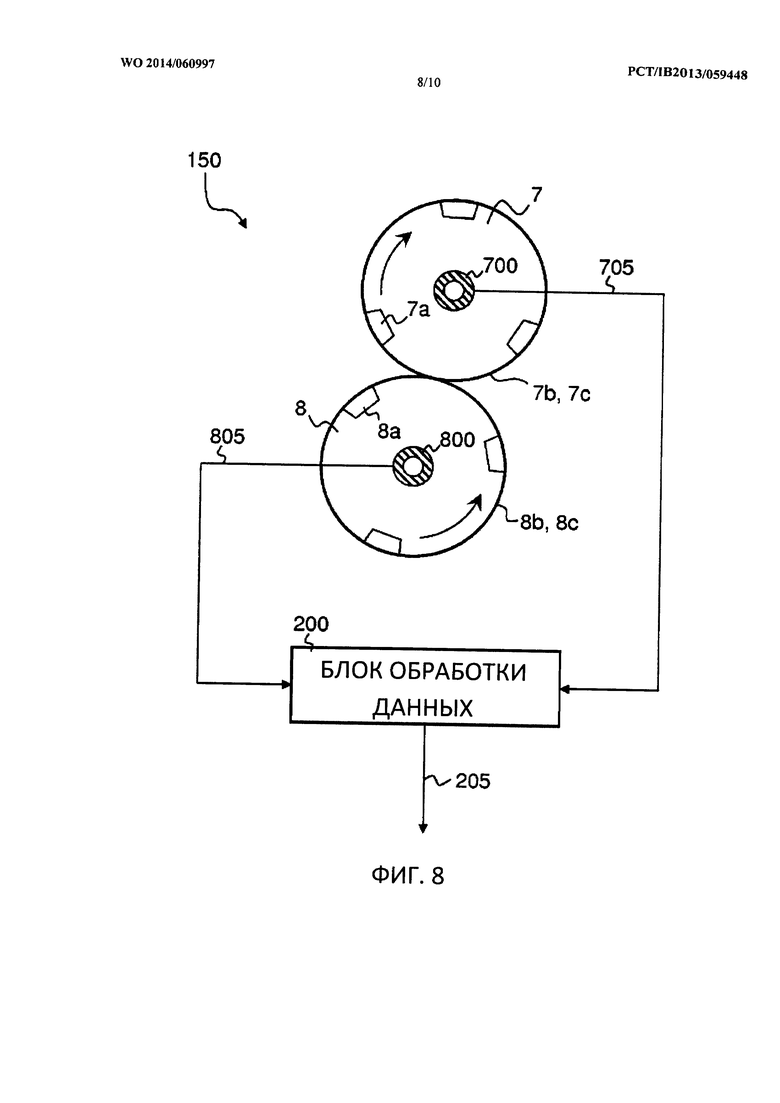

на фиг. 8 представлено схематическое изображение системы текущего контроля состояния качения в соответствии с вариантом осуществления изобретения;

на фиг. 9 представлено схематическое изображение иллюстративной кривой, отображающей нежелательное состояние качения; и

на фиг. 10 представлено схематическое изображение иллюстративной кривой, отображающей необходимое правильное состояние качения.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение будет описано ниже конкретно для случая использования его в листовой печатной машине глубокой печати, которая применяется для изготовления банкнот и аналогичных им защищенных документов, причем печатная машина глубокой печати содержит трехсегментный формный цилиндр и трехсегментный печатный цилиндр, взаимодействующий с формным цилиндром, а именно каждый из цилиндров содержит три сегмента цилиндра, отделенные друг от друга соответствующим количеством выемок цилиндра, а именно тремя выемками цилиндра. Однако очевидно, что изобретение может быть использовано в печатных машинах глубокой печати, содержащих формный цилиндр и печатный цилиндр с любым количеством выемок и сегментов цилиндра. Цилиндр может иметь всего лишь одну выемку и всего лишь один сегмент и количество выемок и сегментов цилиндра у обоих цилиндров не обязательно должно быть одинаковым, то есть формный цилиндр и печатный цилиндр могут различаться по величине диаметра (хотя это не является предпочтительным). Однако из практических соображений количество выемок цилиндра и сегментов цилиндра предпочтительно ограничено тремя или четырьмя, так как в противном случае вся печатная секция глубокой печати становится слишком крупногабаритной.

В следующем ниже описании изобретения выражение "трафаретный цилиндр" (которое является эквивалентным выражению "цилиндр выбора цвета", также используемому в данной области техники) следует понимать, как обозначающее цилиндр с выступающими участками, назначение которых состоит в том, чтобы избирательно переносить красочные шаблонные изображения на окружную периферию формного цилиндра или непрямым путем (как показано на фиг. 1 и 2) или непосредственно (как показано на фиг. 3). Кроме того, выражение "собирающий краску цилиндр" (которое, в частности, имеет отношение к примеру, показанному на фиг. 1 и 2) обозначает в рамках настоящего изобретения цилиндр, назначение которого состоит в том, чтобы собирать печатные краски с нескольких трафаретных цилиндров (на которые накатана печатная краска соответствующими красочными аппаратами) до осуществления переноса результирующего многоцветного шаблонного изображения, выполненного печатными красками, на формный цилиндр. В области глубокой печати как эквивалент выражения "собирающий краску цилиндр" обычно также используется выражение "орловский цилиндр".

Фиг. 1 и 2 уже рассмотрены выше во вводной части описания изобретения и на них в общих чертах показана листовая печатная машина глубокой печати с так называемой системой непрямого наката печатной краски, содержащей собирающий печатную краску цилиндр или орловский цилиндр 9 (здесь трехсегментный передаточный цилиндр, несущий на себе соответствующее количество декелей).

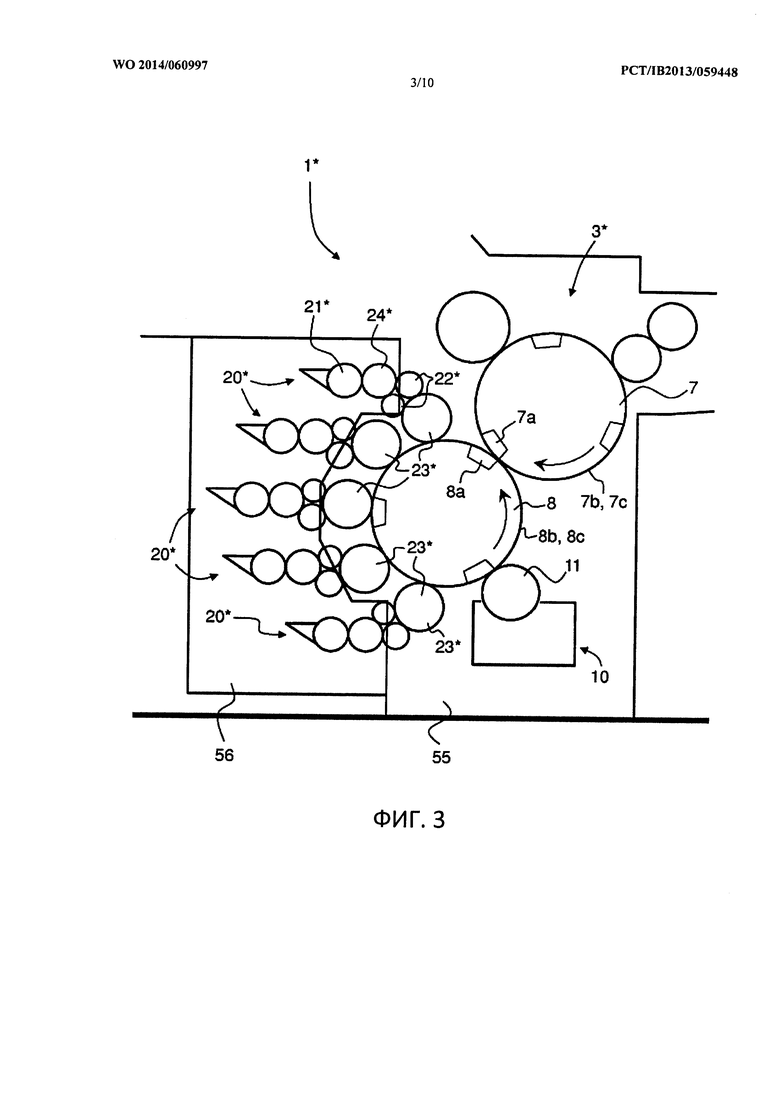

На фиг. 3 представлен схематический вид сбоку печатной машины глубокой печати согласно второму примеру, причем для различения эта печатная машина глубокой печати обозначена позицией 1*. В отличие от примера, показанного на фиг. 1 и 2, печатная машина 1* глубокой печати по фиг. 3 содержит печатную секцию 3* с системой прямого наката печатной краски (то есть без какого бы то ни было собирающего печатную краску цилиндра), при этом трафаретные цилиндры, обозначенные позицией 23*, взаимодействуют непосредственно с формным цилиндром 8.

В примере по фиг. 3 каждый из красочных аппаратов, обозначенных позицией 20*, содержит в этом примере красочный резервуар 21*, передаточный красочный валик 24* и два накатных красочных валика 22*, предназначенных для взаимодействия со связанным с ними трафаретным цилиндром 23*. Красочные аппараты 20* установлены на каретке 56 красочных аппаратов, которая предназначена для перемещения между рабочим положением (показанным на фиг. 3) и убранным положением (не показано) аналогично каретке 52 красочных аппаратов по фиг. 1 и 2. Печатный цилиндр 7, формный цилиндр 8, трафаретные цилиндры 23* и система 10 удаления печатной краски установлены в неподвижной раме 55 печатной машины 1* глубокой печати.

Настоящее изобретение может быть использовано, в частности, но не только, применительно к печатной машине 1 глубокой печати по фиг. 1 и 2 или печатной машине 1* глубокой печати по фиг. 3, причем эти неограничивающие примеры приведены только в пояснительных целях. Изобретение фактически может использоваться для любой печатной машины глубокой печати, оснащенной печатным цилиндром, взаимодействующим с формным цилиндром, включая рулонные печатные машины глубокой печати, такие как, например, описанные в публикации международной заявки на изобретение № WO 2004/026580 А1.

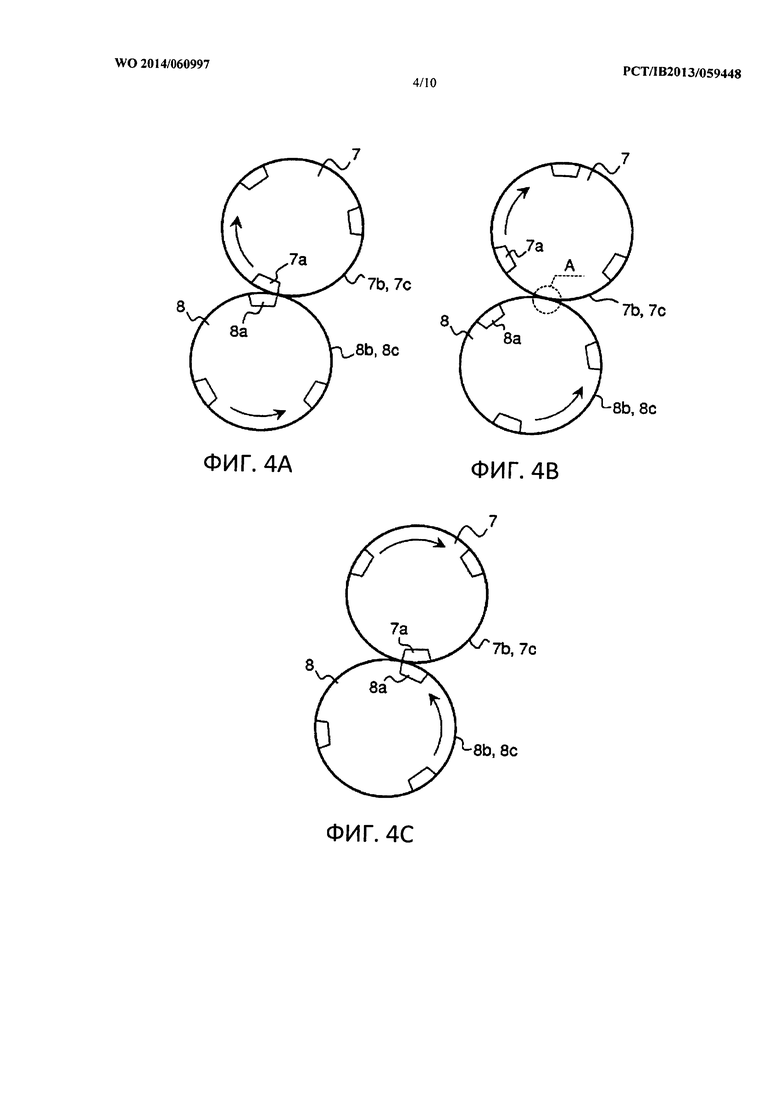

На фиг. 4А - 4С приведены схематические изображения печатного цилиндра 7 и формного цилиндра 8 по фиг. 1 и 2 при различных угловых положениях вместе с их соответствующими выемками 7а, 8а цилиндров и сегментами 7b, 8b цилиндров. Как упомянуто выше, декель печатного цилиндра и один или несколько нижележащих приправочных листов (вместе обозначенных позицией 7с) закреплены на каждом сегменте 7b цилиндра печатного цилиндра 7, а формная пластина для глубокой печати (обозначенная позицией 8с) закреплена на каждом сегменте 8b цилиндра формного цилиндра 8.

Более конкретно, на фиг. 4А изображены цилиндры 7, 8 в таком состоянии, в котором они входят в контакт качения друг с другом, то есть когда задний конец выемок 7а, 8а цилиндров выходит из зоны печатного контакта. На фиг. 4В, с другой стороны, показаны цилиндры 7, 8 в таком состоянии, в котором они находятся в контакте качения друг с другом вдоль их соответствующих сегментов 7b, 8b цилиндров. И наконец, на фиг. 4С показаны цилиндры 7, 8 в таком состоянии, в котором контакт качения между цилиндрами прерван, то есть когда передний конец выемок 7а, 8а цилиндров заходит в зону печатного контакта.

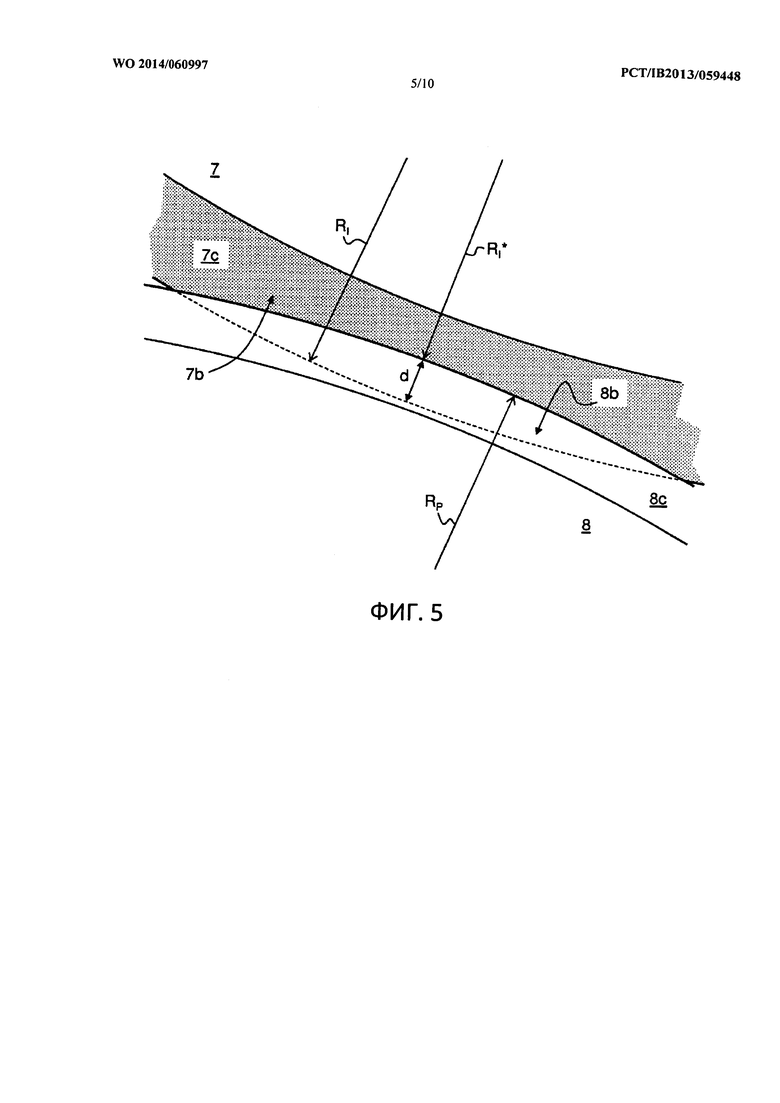

На фиг. 5 представлен вид в увеличенном масштабе местоположения зоны печатного контакта (обозначенной позицией А на фиг. 4В), схематически показывающий местную деформацию декеля печатного цилиндра и приправочных листов 7с (и листа, не показанного на фиг. 5) в результате приложения давления в зоне печатного контакта, когда формный цилиндр 8 и печатный цилиндр 7 находятся в контакте качения друг с другом. Чертеж по фиг. 5 выполнен не в масштабе, но схематически показывает, что декель печатного цилиндра (и нижележащие приправочные листы) 7с сдавлены в зоне печатного контакта. Для целей рассмотрения можно сделать предположение, что формный цилиндр 8 и формная пластина 8с для глубокой печати являются по существу жесткими, тогда как декель печатного цилиндра (и нижележащие приправочные листы) 7с на печатном цилиндре 7 являются по меньшей мере частично сжимаемыми. При этом можно предположить, что эффективный радиус формного цилиндра 8 в зоне печатного контакта соответствует радиусу формного цилиндра 8 (вместе с формной пластиной 8с), причем на фиг. 5 этот радиус обозначен позицией RP. Эффективный радиус печатного цилиндра 7 в зоне печатного контакта, обозначенный на фиг. 5 позицией RI*, наоборот, меньше радиуса (без деформации) RI печатного цилиндра 7 (вместе с декелем печатного цилиндра и нижележащими приправочными листами 7с) на величину, соответствующую деформации d декеля печатного цилиндра (и приправочных листов) 7с, то есть RI*=RI-d. На практике эффективный радиус RP формного цилиндра 8 и эффективный радиус RI* печатного цилиндра 7 не являются одинаковыми.

Приведение во вращение формного цилиндра 8 и печатного цилиндра 7 обычно осуществляется с помощью основного привода, приводящего во вращение посредством зубчатых колес формный цилиндр 8 и печатный цилиндр 7. На фиг. 6 схематически изображено типичное приводное устройство для цилиндров 7, 8, содержащее основной привод 100, который приводит во вращение посредством зубчатых колес формный цилиндр 8 и печатный цилиндр 7, причем зубчатые колеса включают первое зубчатое колесо 80, соединенное с формным цилиндром 8 с возможностью вращения вместе с ним, и второе зубчатое колесо 70, находящееся в зацеплении с первым зубчатым колесом 80 и соединяемое с печатным цилиндром 7 с возможностью вращения вместе с ним. Зубчатые колеса 70, 80 обычно представляют собой косозубые цилиндрические зубчатые колеса. В схематическом изображении по фиг. 6 основной привод 100 приводит во вращение (или непосредственно или непрямым путем) первое зубчатое колесо 80, и это первое зубчатое колесо 80 действует как ведущее зубчатое колесо. Второе зубчатое колесо 70 приводится в движение первым зубчатым колесом 80 со средней скоростью вращения, которая зависит от имеющего место передаточного отношения зубчатой передачи. В показанном примере зубчатые колеса 70, 80 имеют одинаковый габаритный размер (и одинаковое количество зубьев), следовательно, в данном случае имеет место передаточное отношение 1:1.

На фиг. 7А - 7С представлено три схематических вида в увеличенном масштабе местоположения В, показанного на фиг. 6, то есть того местоположения, где зубья 81 первого зубчатого колеса 80 зацепляются с зубьями 71 второго зубчатого колеса 70. На фиг. 7А первое и второе зубчатые колеса показаны в таком состоянии, в котором они находятся в контакте друг с другом, вызывающем движение вдоль передней поверхности 81а первого зубчатого колеса 80. Как показано на фиг. 7А, зубчатые колеса 70, 80 обычно зацеплены таким образом, что между зубьями 71, 81 зубчатых колес 70, 80 имеется некоторый люфт А в зубчатом зацеплении (или «зазор в зубчатом зацеплении»). В этом состоянии второе зубчатое колесо 70 в результате приводится в движение первым зубчатым колесом 80. Для целей рассмотрения можно сделать предположение, что на фиг. 7А показано состояние первого и второго зубчатых колес при вхождении в контакт качения друг с другом формного цилиндра 8 и печатного цилиндра 7, как показано на фиг. 4А, то есть когда задний конец выемок 7а, 8а цилиндров покидает зону печатного контакта. Начиная с этого момента в зоне печатного контакта между формным цилиндром 8 и печатным цилиндром 7 прикладывается высокое давление, под действием которого возникает деформация декеля печатного цилиндра (и нижележащих приправочных листов) 7с, как рассмотрено в отношении фиг. 5, и это давление влияет на состояние качения между формным цилиндром 8 и печатным цилиндром 7, как поясняется ниже.

Сделав предположение, в целях пояснения, что эффективный радиус RI* печатного цилиндра 7 в зоне печатного контакта меньше эффективного радиуса RP формного цилиндра 8 и что декель печатного цилиндра и нижележащие приправочные листы 7с ведут себя по существу как сжимаемая среда, получим, что в результате вращение печатного цилиндра 7 из-за трения с формным цилиндром 8 будет происходить с более высокой скоростью вращения, чем скорость вращения формного цилиндра 8. Вследствие этого второе зубчатое колесо 70 будет удаляться от передней поверхности 81а первого зубчатого колеса 80, как показано на фиг. 7В. Однако второе зубчатое колесо 70 не может перемещаться безгранично по отношению к первому зубчатому колесу 80, во всяком случае, его перемещение ограничено существующим зазором А в зубчатом зацеплении. Другими словами, второе зубчатое колесо 70 может, в конечном счете, входить в контакт с задней поверхностью 81b первого зубчатого колеса 80, как видно из фиг. 7С. С этого момента второе зубчатое колесо 70 будет в результате блокироваться первым зубчатым колесом 80 и печатным цилиндром 7 и будет вынуждено вращаться с более низкой скоростью вращения, чем скорость вращения, обусловленная трением между двумя цилиндрами 7, 8. В результате этого будет иметь проскальзывание между окружными поверхностями формного цилиндра 8 и печатного цилиндра 7, а именно между поверхностью формной пластины 8с для глубокой печати и поверхностью декеля 7с печатного цилиндра, которое является нежелательным.

В другом экстремальном случае, при допущении, что очень важен эффективный радиус RI* печатного цилиндра 7 в зоне печатного контакта, например, из-за недостаточной толщины декеля печатного цилиндра и нижележащих приправочных листов 7с, второе зубчатое колесо 70 может быть вынуждено действовать против направления вращения, задаваемого первым зубчатым колесом 80, и это будет точно так же вести к проскальзыванию между окружными поверхностями формного цилиндра 8 и печатного цилиндра 7, которое тоже является нежелательным.

Однако в промежутке между вышеупомянутыми двумя экстремальными ситуациями могут быть определены оптимальные состояния качения, а именно путем обеспечения, что состояние качения печатного цилиндра 7 по отношению к формному цилиндру 8 по существу соответствует правильному качению печатного цилиндра 7 по отношению к формному цилиндру 8, то есть это такое состояние, при котором отсутствует проскальзывание между окружной поверхностью печатного цилиндра 7 и окружной поверхностью формного цилиндра 8. В случае вышеупомянутого примера правильное качение может достигаться, в частности, за счет обеспечения возможности перемещения второго зубчатого колеса 70 относительно первого зубчатого колеса 80 на величину, которая не превышает величину зазора Δ в зубчатом зацеплении первого и второго зубчатых колес 80, 70, во время нахождения формного цилиндра 8 и печатного цилиндра 7 в контакте качения друг с другом вдоль их соответствующих сегментов 8b, 7b цилиндров.

Более конкретно, в случае вышеупомянутого примера, необходимое состояние качения, приравниваемое к правильному качению, соответствует состоянию, при котором:

(i) второе зубчатое колесо 70 находится в контакте с передней поверхностью 81а первого зубчатого колеса 80 (как показано на фиг. 7А) сразу после вхождения в контакт качения друг с другом формного цилиндра 8 и печатного цилиндра 7, когда задний конец выемок 8а, 7а цилиндров покидает зону печатного контакта (фиг. 4А);

(ii) второе зубчатое колесо 70 имеет возможность перемещения в сторону удаления от передней поверхности 81а первого зубчатого колеса 80 (как показано на фиг. 7В) в то время как формный цилиндр 8 и печатный цилиндр 7 находятся в контакте качения друг с другом вдоль их соответствующих сегментов 8b, 7b цилиндров (фиг. 4В); и

(iii) второе зубчатое колесо 70 не входит в контакт с задней поверхностью 81b первого зубчатого колеса 80 (то есть в данном случае исключена возможность возникновения ситуации, показанной на фиг. 7С) до момента прерывания контакта качения между формным цилиндром 8 и печатным цилиндром 7, когда передний конец выемок 8а, 7а цилиндров заходит в зону печатного контакта (фиг. 4С).

В соответствии с изобретением печатная машина глубокой печати в связи с этим снабжена подходящей системой текущего контроля, выполненной с возможностью осуществления текущего контроля состояния качения печатного цилиндра 7 по отношению к формному цилиндру 8 и осуществления индикации, показывающей, соответствует ли состояние качения необходимому состоянию качения.

На фиг. 8 показан предпочтительный и неограничивающий вариант осуществления подходящей системы текущего контроля, обозначенной общей позицией 150. Эта система 150 текущего контроля предпочтительно выполнена таким образом, что позволяет осуществлять непрерывные или периодические измерения разности между угловым положением печатного цилиндра 7 и угловым положением формного цилиндра 8 во время нахождения формного цилиндра 8 и печатного цилиндра 7 в контакте качения друг с другом вдоль их соответствующих сегментов 8b, 7b цилиндров. Как показано на фиг. 8, система 150 текущего контроля предпочтительно включает первый датчик 800 углового положения, измеряющий угловое положение формного цилиндра 8, и второй датчик 700 углового положения, измеряющий угловое положение печатного цилиндра 7. Каждый датчик 700, 800 углового положения выдает подходящее измеренное значение соответственно 705, 805 углового положения связанного с ним цилиндра соответственно 7, 8. Датчики 700, 800 углового положения могут быть или абсолютными датчиками углового положения, выдающими сигнал абсолютного измеренного значения углового положения, или инкрементными датчиками углового положения, выдающими сигнал относительного измеренного значения углового положения, а именно инкрементного изменения углового положения.

Однако возможны и альтернативы применению датчиков углового положения, в том числе применение датчиков скорости, измеряющих соответствующие скорости вращения печатного цилиндра и формного цилиндра.

Из фиг. 8 видно также, что сигналы 705, 805, снимаемые с выходов датчиков 700, 800 углового положения, подаются в блок 200 обработки данных, который обрабатывает сигналы 705, 805 и вычисляет разность углового положения печатного цилиндра 7 и углового положения формного цилиндра 8. Вычисленная разность может быть выдана на выход непосредственно блоком 200 обработки данных в виде сигнала 205, например, для визуального отображения на мониторе, так что оператор печатной машины может визуально отслеживать состояние качения печатного цилиндра 7 относительно формного цилиндра 8 (например, в виде графической кривой, которая показана на фиг. 9 и 10).

В соответствии с другим вариантом (или в дополнение к выдаче на выход вычисленной разности) блок 200 обработки данных может дополнительно осуществлять обработку вычисленной разности для распознавания, соответствует или же не соответствует состояние качения необходимому состоянию качения. Такая дополнительная обработка может основываться на указанных ниже факторах, которые необходимо учитывать, рассмотренных в данном описании изобретения со ссылкой на фиг. 9 и 10.

На фиг. 9 и 10 схематически показаны иллюстративные кривые «a» и «b», отображающие, соответственно, нежелательное и необходимое состояния качения. Графические кривые по фиг. 9 и 10 по существу показывают пример возможного изменения со временем (измеренного на фиг. 9 и 10 вдоль горизонтальной оси) разности между угловым положением печатного цилиндра 7 и формного цилиндра 8 (эта разность показана вдоль вертикальной оси на фиг. 9, 10). Графические кривые по фиг. 9 и 10 показывают соответствующее изменение разности в угловом положении для ряда последовательных сегментов цилиндров, при этом точки Р1 указывают на момент, совпадающий с вхождением формного цилиндра 8 и печатного цилиндра 7 в контакт качения (как показано на фиг. 4А), тогда как Р2 указывает на момент, совпадающий с окончанием контакта качения между формным цилиндром 8 и печатным цилиндром 7 (как показано на фиг. 4С). Изменение кривой между точками Р1 и Р2 (то есть отрезок Р1-Р2 кривой) отображает соответствующее состояние качения для каждой пары 7b-8b сегментов цилиндров. В вышеупомянутом примере, где и печатный цилиндр 7 и формный цилиндр 8 представляют собой трехсегментные цилиндры, графическая кривая будет, поэтому, показывать соответствующие состояния качения последовательно для каждой из трех пар 7b-8b сегментов цилиндров (при этом соответствующие пары 7b-8b сегментов цилиндров на фиг. 9 и 10 обозначены позициями  ,

,  ,

,  ).

).

Из фиг. 9 видно, что отрезки Р1-Р2 кривой в каждом случае являются нелинейными и, в частности, имеют точку С, за которой отрезок кривой, как видно, достигает максимума. Эта точка С совпадает с вхождением второго зубчатого колеса 70 в контакт с задней поверхностью 81b первого зубчатого колеса 80 (как показано на фиг. 1С), и эта ситуация является нежелательной. За этой точкой С состояние качения печатного цилиндра 7 относительно формного цилиндра 8 не соответствует состоянию правильного качения.

В отличие от этого, из фиг. 10 видно, что отрезки Р1-Р2 кривой в каждом случае являются по существу прямолинейными, и это свидетельствует о том, что печатный цилиндр 7 придерживается вращательного движения, определяемого трением с формным цилиндром 8, то есть состояние качения по существу соответствует состоянию правильного качения.

Другими словами, можно провести различие между необходимым состоянием качения и нежелательным состоянием качения путем проверки, является изменение разности в угловом положении цилиндров 7 и 8 между точками Р1 и Р2 по существу линейным (как показано на фиг. 10) или же оно является по существу нелинейным (как показано на фиг. 9).

В случае нежелательного состояния качения может вырабатываться предупредительный сигнал, чтобы привлечь внимание оператора. В том случае, если распознано нежелательное состояние качения, оператор может после этого выполнить надлежащие корректирующие действия, в частности, отрегулировать давление между формным цилиндром 8 и печатным цилиндром 7, заменить декель печатного цилиндра и/или приправочный лист 7с на печатном цилиндре 7 и/или заменить формную пластину 8с для глубокой печати на формном цилиндре 8.

Следует учитывать, что состояние качения в разных парах 7b-8b сегментов цилиндров может быть различным, и в этом случае в отношении соответствующей пары 7b-8b сегментов цилиндров, для которой выявлено нежелательное состояние качения, обязательно необходимо выполнить корректирующие действия.

Геометрия переднего конца выемок 8а цилиндра формного цилиндра 8 (где задний конец формной пластины 8с для глубокой печати размещен и закреплен) предпочтительно выбирается таким образом, чтобы она была согласована с геометрией переднего конца выемок 7а цилиндра печатного цилиндра 7 (где задний конец декеля печатного цилиндра размещен и закреплен). Таким образом, она дополнительно обеспечивает плавный и симметричный сброс давления печатания сразу после прерывания контакта качения между сегментами 7b, 8b цилиндров. Различные геометрии на переднем конце выемок 7а, 8а цилиндров могут приводить к созданию нежелательных остаточных сил сразу после прерывания контакта качения между сегментами 7b, 8b цилиндров.

В вышеописанные варианты осуществления изобретения могут быть внесены различные изменения и/или усовершенствования, не выходящие за пределы объема изобретения, определяемого прилагаемой формулой изобретения. Например, хотя на фиг. 8 показана система текущего контроля, в которой применяются датчики углового положения для получения измеренных значений угловых положений печатного цилиндра и формного цилиндра, можно предусмотреть, в соответствии с другим вариантом, применение датчиков скорости, измеряющих соответствующие скорости вращения печатного цилиндра и формного цилиндра, и вычислять разность скоростей вращения, а не разность угловых положений печатного цилиндра и формного цилиндра. При этом постоянная разность скоростей вращения свидетельствовала бы о том, что имеет место необходимое состояние качение. И наоборот, проскальзывание между окружными поверхностями формного цилиндра и печатного цилиндра будет распознаваться как изменение разности скоростей вращения печатного цилиндра и формного цилиндра.

Следует принять во внимание, что для приведения во вращение формного цилиндра и печатного цилиндра могут быть предусмотрены приводные устройства, отличающиеся от приводных устройств, показанных на фиг. 6. Например, основной привод, в соответствии с другим вариантом, мог бы приводить в движение второе зубчатое колесо, соединенное с печатным цилиндром, и в этом случае второе зубчатое колесо выполняло бы функцию ведущего зубчатого колеса.

Следует добавить, что изобретение может быть использовано для любой печатной машины глубокой печати, содержащей формный цилиндр, несущий на себе одну или несколько формных пластин для глубокой печати, печатный цилиндр, взаимодействующий с формным цилиндром, как определено в формуле изобретения.

ПЕРЕЧЕНЬ ПОЗИЦИЙ, ИСПОЛЬЗОВАННЫХ В ОПИСАНИИ ИЗОБРЕТЕНИЯ

1 (листовая) печатная машина глубокой печати (первый пример)

1* (листовая) печатная машина глубокой печати (второй пример)

2 устройство подачи листов

3 печатная секция глубокой печати (первый пример)

3* печатная секция глубокой печати (второй пример)

4 секция листовой приемки (с тремя приемными стапелями)

5 оптическая система контроля (например, NotaSave®)

6 устройство для сушки или закрепления печатной краски

7 печатный цилиндр (трехсегментный цилиндр)

7а выемка(и) цилиндра на печатном цилиндре 7

7b сегмент(ы) цилиндра печатного цилиндра 7

7с комплект из декеля печатного цилиндра и нижележащих приправочных листов, установленный на окружной периферии печатного цилиндра 7

RI теоретический радиус печатного цилиндра 7 (вместе с декелем печатного цилиндра и приправочными листами 7с)

RI* эффективный радиус печатного цилиндра 7 в зоне печатного контакта (при сдавленном состоянии декеля печатного цилиндра и приправочных листов 7с)

d деформация декеля печатного цилиндра и нижележащих приправочных листов 7с в зоне печатного контакта

8 формный цилиндр (трехсегментный формный цилиндр, несущий на себе три формных пластины для глубокой печати)

8а выемка(и) цилиндра на формном цилиндре 8

8b сегмент(ы) формного цилиндра 8

8с формная пластина для глубокой печати, установленная на окружной периферии формного цилиндра 8

RP теоретический радиус формного цилиндра 8 (вместе с формной пластиной 8с для глубокой печати)

9 собирающий печатную краску цилиндр / орловский цилиндр (трехсегментный передаточный цилиндр - первый пример)

10 система удаления печатной краски

11 узел вращающихся валиков для удаления печатной краски системы 10 удаления печатной краски (контактирует с окружной периферией формного цилиндра 8)

15 система транспортировки листов (конвейерная система транспортировки листов с двумя бесконечными цепями, приводящими в движение ряд разнесенных штанг с захватами для удержания переднего края листов)

20 красочные аппараты (5 шт.) (первый пример)

21 красочный резервуар (первый пример)

22 накатные красочные валики (первый пример)

23 трафаретные цилиндры / цилиндры избирательного наката краски, переносящие печатную краску на собирающий печатную краску цилиндр 9 (5 шт.) (первый пример)

20* красочные аппараты (5 шт.) (второй пример)

21* красочный резервуар (второй пример)

22* накатные красочные валики (второй пример)

23* трафаретные цилиндры / цилиндры избирательного наката краски, переносящие печатную краску на формный цилиндр (5 шт.) (второй пример)

24* передаточные красочные валики (второй пример)

50 неподвижная рама машины, поддерживающая печатный цилиндр 7, формный цилиндр 8 и систему 10 удаления печатной краски (первый вариант осуществления изобретения)

51 промежуточная каретка, поддерживающая собирающий печатную краску цилиндр 9 и трафаретные цилиндры 23 (первый вариант осуществления изобретения)

52 каретка красочных аппаратов, поддерживающая красочные аппараты 20 (первый пример)

52' каретка 52 красочных аппаратов в убранном положении (первый пример)

55 неподвижная рама машины, поддерживающая печатный цилиндр 7, формный цилиндр 8, трафаретные цилиндры 23* и систему 10 удаления печатной краски (второй пример)

56 каретка красочных аппаратов, поддерживающая красочные аппараты 20* (второй пример)

70 зубчатое колесо, соединенное с печатным цилиндром 7 с возможностью вращения вместе с ним

71 зубья зубчатого колеса 70

80 зубчатое колесо, соединенное с формным цилиндром 8 с возможностью вращения вместе с ним (ведущее зубчатое колесо)

81 зубья зубчатого колеса 80

81а передняя поверхность (ведущая поверхность) (зубьев 81) первого зубчатого колеса 80

81b задняя поверхность (зубьев 81) первого зубчатого колеса 80

Δ зазор в зубчатом зацеплении (или люфт зубчатого зацепления) между зубчатыми колесами 70 и 80

100 основной привод печатной машины глубокой печати

150 система текущего контроля состояния качения

200 блок обработки данных

205 сигнал, вырабатываемый блоком 200 обработки данных, указывающий на состояние качения печатного цилиндра 7 относительно формного цилиндра 8

700 датчик углового положения (для измерения углового положения печатного цилиндра 7)

705 сигнал датчика 700 углового положения (например, углового положения печатного цилиндра 7)

800 датчик углового положения (для измерения углового положения формного цилиндра 8)

805 сигнал датчика 800 углового положения (например, углового положения формного цилиндра 8)

а кривая, схематически отображающая разность между угловым положением печатного цилиндра 7, измеренным с помощью датчика 700 углового положения, и угловым положением формного цилиндра 8, измеренным с помощью датчика 800 углового положения (нежелательное состояние качения)

b кривая, схематически отображающая разность между угловым положением печатного цилиндра 7, измеренным с помощью датчика 700 углового положения, и угловым положением формного цилиндра 8, измеренным с помощью датчика 800 углового положения (правильное состояние качения)

Р1 точка на кривой а или b, совпадающая с вхождением в контакт качения формного цилиндра 8 и печатного цилиндра 7

Р2 точка на кривой a или b, совпадающая с концом контакта качения между формным цилиндром 8 и печатным цилиндром 7

С точка на кривой, за которой состояние качения не соответствует правильному состоянию качения

Р1-Р2 изменение кривой а или b между точками Р1 и Р2, указывающее на состояние качения (нежелательное состояние качение или правильное состояние качения) печатного цилиндра 7 по отношению к формному цилиндру 8.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ГЛУБОКОЙ ПЕЧАТИ И ПЕЧАТНАЯ УСТАНОВКА С МАШИНОЙ ДЛЯ ГЛУБОКОЙ ПЕЧАТИ | 2014 |

|

RU2647231C9 |

| МЕТАЛЛОГРАФИЧЕСКАЯ МАШИНА | 1998 |

|

RU2193487C2 |

| СИСТЕМА УДАЛЕНИЯ КРАСКИ ДЛЯ МАШИНЫ ГЛУБОКОЙ ПЕЧАТИ | 2012 |

|

RU2608517C2 |

| МАШИНА ГЛУБОКОЙ ПЕЧАТИ | 2004 |

|

RU2326001C2 |

| Печатная машина глубокой печати | 2013 |

|

RU2616150C2 |

| ПЕЧАТНАЯ МАШИНА ГЛУБОКОЙ ПЕЧАТИ | 2013 |

|

RU2616908C2 |

| СИСТЕМА УДАЛЕНИЯ КРАСКИ ДЛЯ ПЕЧАТНОЙ МАШИНЫ ГЛУБОКОЙ ПЕЧАТИ | 2012 |

|

RU2601261C2 |

| ПЕЧАТНЫЕ АППАРАТЫ ПЕЧАТНОЙ МАШИНЫ | 2002 |

|

RU2263029C2 |

| СИСТЕМА НАНЕСЕНИЯ КРАСКИ ДЛЯ ПЕЧАТНОЙ МАШИНЫ ГЛУБОКОЙ ПЕЧАТИ | 2005 |

|

RU2367574C2 |

| СИСТЕМА НАНЕСЕНИЯ КРАСКИ ДЛЯ ПЕЧАТНОЙ МАШИНЫ ГЛУБОКОЙ ПЕЧАТИ | 2005 |

|

RU2490136C2 |

Изобретение относится, в общем, к глубокой печати и, в частности, к печатной машине глубокой печати и к способу текущего контроля ее работы. Печатная машина глубокой печати содержит формный цилиндр, несущий одну или несколько формных пластин для глубокой печати и печатный цилиндр, взаимодействующий с формным цилиндром, при этом между формным цилиндром и печатным цилиндром образована зона печатного контакта. Каждый из формного цилиндра и печатного цилиндра содержит одну или более выемок цилиндра и соответствующее количество сегментов цилиндра, причем формный цилиндр и печатный цилиндр во время выполнения операций печатания находятся в контакте качения друг с другом вдоль их соответствующих сегментов цилиндра при отсутствии в зоне печатного контакта выемок цилиндров. Печатная машина глубокой печати содержит также систему текущего контроля, выполненную с возможностью осуществления текущего контроля состояния качения печатного цилиндра по отношению к формному цилиндру и осуществления индикации того, соответствует или не соответствует состояние качения необходимому состоянию качения, при этом необходимое состояние качения представляет собой состояние качения, соответствующее правильному качению печатного цилиндра по отношению к формному цилиндру, при котором отсутствует проскальзывание между окружной поверхностью печатного цилиндра и окружной поверхностью формного цилиндра. Предложенное решение обеспечивает повышение качества печати. 2 н. и 13 з.п. ф-лы, 10 ил.

1. Печатная машина (1; 1*) глубокой печати, содержащая формный цилиндр (8), несущий одну или несколько формных пластин (8с) для глубокой печати, и печатный цилиндр (7), взаимодействующий с формным цилиндром (8), причем между формным цилиндром (8) и печатным цилиндром (7) образована зона печатного контакта,

причем как формный цилиндр (8), так и печатный цилиндр (7) выполнены с одной или несколькими выемками (8а, 7а) цилиндра и содержат соответствующее количество сегментов (8b, 7b) цилиндра, причем формный цилиндр (8) и печатный цилиндр (7) во время выполнения операций печатания находятся в контакте качения друг с другом вдоль их соответствующих сегментов (8b, 7b) цилиндров при отсутствии выемок (8а, 7а) цилиндров в зоне печатного контакта,

при этом печатная машина глубокой печати содержит систему (150) текущего контроля, выполненную с возможностью осуществления текущего контроля состояния качения печатного цилиндра (7) по отношению к формному цилиндру (8) и осуществления индикации того, соответствует или не соответствует состояние качения необходимому состоянию качения, причем необходимое состояние качения представляет собой состояние качения, соответствующее правильному качению печатного цилиндра (7) по отношению к формному цилиндру (8), при котором отсутствует проскальзывание между окружной поверхностью печатного цилиндра (7) и окружной поверхностью формного цилиндра (8).

2. Печатная машина (1; 1*) глубокой печати по п. 1, отличающаяся тем, что система (150) текущего контроля выполнена с возможностью осуществления непрерывных или периодических измерений разности между угловым положением печатного цилиндра (7) и угловым положением формного цилиндра (8) во время нахождения формного цилиндра (8) и печатного цилиндра (7) в контакте качения друг с другом вдоль их соответствующих сегментов (8b, 7b) цилиндров,

при этом изменение (Р1-Р2) разности между угловым положением печатного цилиндра (7) и угловым положением формного цилиндра (8) во время нахождения формного цилиндра (8) и печатного цилиндра (7) в контакте качения друг с другом вдоль их соответствующих сегментов (8b, 7b) цилиндров указывает на состояние качения,

и при этом система (150) текущего контроля выполнена с возможностью осуществления индикации указанного изменения (Р1-Р2), которое указывает на состояние качения.

3. Печатная машина (1; 1*) глубокой печати по п. 2, отличающаяся тем, что система (150) текущего контроля включает первый датчик (800) углового положения, осуществляющий измерение углового положения формного цилиндра (8), второй датчик (700) углового положения, осуществляющий измерение углового положения печатного цилиндра (7), и блок (200) обработки данных, вычисляющий разность между угловым положением печатного цилиндра (7) и угловым положением формного цилиндра (8).

4. Печатная машина (1; 1*) глубокой печати по любому из пп. 1-3, отличающаяся тем, что геометрия переднего конца указанных одной или нескольких выемок (8а) цилиндра формного цилиндра (8) совпадает с геометрией переднего конца указанных одной или нескольких выемок (7а) печатного цилиндра (7).

5. Печатная машина (1; 1*) глубокой печати по любому из пп. 1-3, дополнительно содержащая основной привод (100), приводящий во вращение формный цилиндр (8) и печатный цилиндр (7) посредством зубчатых колес, включающих первое зубчатое колесо (80), соединенное с формным цилиндром (8) с возможностью вращения вместе с формным цилиндром (8), и второе зубчатое колесо (70), находящееся в зацеплении с первым зубчатым колесом (80) и соединяемое с печатным цилиндром (7) с возможностью вращения вместе с печатным цилиндром (7),

при этом необходимое состояние качения соответствует состоянию, при котором второе зубчатое колесо (70) имеет возможность движения относительно первого зубчатого колеса (80) на величину, которая не превышает величину зазора (Δ) в зубчатом зацеплении первого и второго зубчатых колес (80, 70), во время нахождения формного цилиндра (8) и печатного цилиндра (7) в контакте качения друг с другом вдоль их соответствующих сегментов (8b, 7b) цилиндров.

6. Печатная машина (1; 1*) глубокой печати по п. 5, отличающаяся тем, что первое зубчатое колесо (80) приводится во вращение с помощью основного привода (100) и действует как ведущее зубчатое колесо,

и при этом необходимое состояние качения соответствует состоянию, при котором:

(i) второе зубчатое колесо (70) находится в контакте с передней поверхностью (81а) первого зубчатого колеса (80) сразу после вхождения в контакт качения друг с другом формного цилиндра (8) и печатного цилиндра (7), когда из зоны печатного контакта выходит задний конец выемок (8а, 7а) цилиндров;

(ii) второе зубчатое колесо (70) имеет возможность движения в сторону удаления от передней поверхности (81а) первого зубчатого колеса (80) во время нахождения формного цилиндра (8) и печатного цилиндра (7) в контакте качения друг с другом вдоль их соответствующих сегментов (8b, 7b) цилиндров; и

(iii) второе зубчатое колесо (70) не входит в контакт с задней поверхностью (81b) первого зубчатого колеса (80) до момента прерывания контакта качения между формным цилиндром (8) и печатным цилиндром (7), когда в зону печатного контакта заходит передний конец выемок (8а, 7а) цилиндров.

7. Печатная машина (1; 1*) глубокой печати по любому из пп. 1-3, отличающаяся тем, что система (150) текущего контроля осуществляет текущий контроль состояния качения печатного цилиндра (7) относительно формного цилиндра (8) для каждого сегмента (7b) цилиндра печатного цилиндра (7), входящего в контакт качения с соответствующим одним из сегментов (8b) цилиндра формного цилиндра (8).

8. Печатная машина (1; 1*) глубокой печати по любому из пп. 1-3, отличающаяся тем, что система (150) текущего контроля выполнена также с возможностью формирования на ее выходе предупредительного сигнала в случае, если состояние качения указывает на нежелательное состояние качения.

9. Печатная машина (1; 1*) глубокой печати по любому из пп. 1-3, отличающаяся тем, что формный цилиндр (8) и печатный цилиндр (7) имеют одинаковое количество выемок (8а, 7а) цилиндра и сегментов (8b, 7b) цилиндра.

10. Способ текущего контроля работы печатной машины (1; 1*) глубокой печати, содержащей формный цилиндр (8), несущий одну или несколько формных пластин (8с) для глубокой печати, и печатный цилиндр (7), взаимодействующий с формным цилиндром (8), причем между формным цилиндром (8) и печатным цилиндром (7) образована зона печатного контакта,

при этом как формный цилиндр (8), так и печатный цилиндр (7) содержит одну или более выемок (8а, 7а) цилиндра и соответствующее количество сегментов (8b, 7b) цилиндра, причем формный цилиндр (8) и печатный цилиндр (7) во время выполнения операций печатания находятся в контакте качения друг с другом вдоль их соответствующих сегментов (8b, 7b) цилиндров при отсутствии в зоне печатного контакта выемок (8а, 7а) цилиндров,

причем способ включает этапы осуществления текущего контроля состояния качения печатного цилиндра (7) по отношению к формному цилиндру (8) и осуществления индикации того, соответствует или не соответствует состояние качения необходимому состоянию качения, причем необходимое состояние качения представляет собой состояние качения, соответствующее правильному качению печатного цилиндра (7) по отношению к формному цилиндру (8), при котором не возникает проскальзывание между окружной поверхностью печатного цилиндра (7) и окружной поверхностью формного цилиндра (8).

11. Способ по п. 10, отличающийся тем, что этап осуществления текущего контроля включает осуществление непрерывных или периодических измерений разности между угловым положением печатного цилиндра (7) и угловым положением формного цилиндра (8) во время нахождения формного цилиндра (8) и печатного цилиндра (7) в контакте качения друг с другом вдоль их соответствующих сегментов (8b, 7b) цилиндров,

и при этом изменение (Р1-Р2) разности между угловым положением печатного цилиндра (7) и угловым положением формного цилиндра (8) во время нахождения формного цилиндра (8) и печатного цилиндра (7) в контакте качения друг с другом вдоль их соответствующих сегментов (8b, 7b) цилиндров указывает на состояние качения.

12. Способ по п. 11, отличающийся тем, что по существу линейное изменение (Р1-Р2) разности между угловым положением печатного цилиндра (7) и угловым положением формного цилиндра (8) во время нахождения формного цилиндра (8) и печатного цилиндра (7) в контакте качения друг с другом вдоль их соответствующих сегментов (8b, 7b) цилиндров указывает на необходимое состояние качения,

и при этом по существу нелинейное изменение (Р1-Р2) разности между угловым положением печатного цилиндра (7) и угловым положением формного цилиндра (8) во время нахождения формного цилиндра (8) и печатного цилиндра (7) в контакте качения друг с другом вдоль их соответствующих сегментов (8b, 7b) цилиндров указывает на нежелательное состояние качения.

13. Способ по любому из пп. 10-12, отличающийся тем, что печатная машина (1; 1*) глубокой печати дополнительно содержит основной привод (100), приводящий во вращение формный цилиндр (8) и печатный цилиндр (7) посредством зубчатых колес, причем зубчатые колеса включают первое зубчатое колесо (80), соединенное с формным цилиндром (8) с возможностью вращения вместе с формным цилиндром (8), и второе зубчатое колесо (70), находящееся в зацеплении с первым зубчатым колесом (80) и соединяемое с печатным цилиндром (7) с возможностью вращения вместе с печатным цилиндром (7),

при этом необходимое состояние качения соответствует состоянию, при котором второе зубчатое колесо (70) имеет возможность движения относительно первого зубчатого колеса (80) на величину, которая не превышает величину зазора (Δ) в зубчатом зацеплении первого и второго зубчатых колес (80, 70), во время нахождения формного цилиндра (8) и печатного цилиндра (7) в контакте качения друг с другом вдоль их соответствующих сегментов (8b, 7b) цилиндров.

14. Способ по п. 13, отличающийся тем, что первое зубчатое колесо (80) приводят во вращение с помощью основного привода (100), и оно действует как ведущее зубчатое колесо,

и при этом необходимое состояние качения соответствует состоянию, при котором:

(i) второе зубчатое колесо (70) находится в контакте с передней поверхностью (81а) первого зубчатого колеса (80) сразу после вхождения в контакт качения друг с другом формного цилиндра (8) и печатного цилиндра (7), когда из зоны печатного контакта выходит задний конец выемок (8а, 7а) цилиндров;

(ii) второе зубчатое колесо (70) имеет возможность движения в сторону удаления от передней поверхности (81а) первого зубчатого колеса (80) во время нахождения формного цилиндра (8) и печатного цилиндра (7) в контакте качения друг с другом; и

(iii) второе зубчатое колесо (70) не входит в контакт с задней поверхностью (81b) первого зубчатого колеса (80) до момента прерывания контакта качения между формным цилиндром (8) и печатным цилиндром (7), когда в зону контактной печати заходит передний конец выемок (8а, 7а) цилиндров.

15. Способ по любому из пп. 10-12, дополнительно включающий этап выработки предупредительного сигнала в случае, если состояние качения указывает на нежелательное состояние качения.

| Фантастронный генератор импульсов | 1979 |

|

SU783964A2 |

| КОММУТАЦИОННОЕ УСТРОЙСТВО В.Г.ВОХМЯНИНА | 1991 |

|

RU2006095C1 |

| US 4351237 A, 28.09.1982. | |||

Авторы

Даты

2017-12-27—Публикация

2013-10-18—Подача