ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области техники графена и, в частности, к способу получения пористого графена.

УРОВЕНЬ ТЕХНИКИ

Графен представляет собой материал с однослойной ламеллярной структурой, состоящий из атомов углерода. Графен практически полностью прозрачен и поглощает только 2,3% света; коэффициент теплопроводности графена составляет до 5300 Вт/м⋅K, что больше, чем коэффициент для углеродных нанотрубок и алмаза; подвижность электронов графена при комнатной температуре превышает 15000 см2/В⋅c, что выше, чем подвижность для углеродных нанотрубок или кристаллов кремния; удельное электрическое сопротивление графена составляет только 10-8 Ом⋅м, что ниже, чем сопротивление меди или серебра, что означает, что графен представляет собой материал с наименьшим в природе удельным электрическим сопротивлением. Благодаря преимуществам, таким как хорошая прозрачность, малое удельное электрическое сопротивление и высокая скорость миграции электронов и тому подобное, графен можно применять для производства прозрачных сенсорных экранов, световых панелей и фотоэлементов.

На сегодняшний день способы получения графена включают преимущественно метод механической эксфолиации, метод химического осаждения из газовой фазы, метод пиролизного эпитаксиального выращивания и так далее, причем метод химического осаждения из паровой фазы является простым и легким способом получения графена и может обеспечить получение высококачественного графена большой площади. Например, в заявке на патент Китая №200810113596.0 предложен способ получения графена методом химического осаждения из газовой фазы, в частности, данный способ осуществляют следующим образом: подложку с катализатором помещают в бескислородный реактор, чтобы температура подложки достигла значения между 500°C~1200°C; затем в реактор добавляют углеродсодержащий материал и получают графен, при этом катализатор представляет собой металл или соединение металла, а углеродсодержащий материал выбран из метана, ацетилена, этанола, бензола, толуола и циклогексана. Этот предложенный ранее способ получения графена является простым и удобным в осуществлении, и его можно применять для крупномасштабного производства; кроме того, графен, полученный с помощью этого способа, имеет относительно хорошее качество. Однако графен, получаемый согласно известному уровню техники, имеет относительно слабую электропроводность.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с вышеуказанным, целью настоящего изобретения является создание способа получения пористого графена, причем пористый графен, полученный предложенным в настоящем изобретении способом, имеет относительно хорошую электропроводность.

В настоящем изобретении предложен способ получения пористого графена, включающий следующие этапы, в которых:

1) осуществляют в присутствии катализатора каталитическую обработку полученного из биомассы источника углерода для получения первого промежуточного продукта, при этом катализатор содержит одно или более, выбранное из группы, состоящей из хлоридов марганца, соединений железа, соединений кобальта и соединений никеля;

2) осуществляют нагревание первого промежуточного продукта в условиях защитной газовой среды от первой температуры до второй температуры и поддержание второй температуры для получения второго промежуточного продукта, при этом первая температура составляет 20°C~40°C, а вторая температура составляет 300°C~400°C;

3) осуществляют нагревание второго промежуточного продукта в условиях защитной газовой среды от второй температуры до третьей температуры и поддержание третьей температуры для получения третьего промежуточного продукта, при этом третья температура составляет 800°C~900°C;

4) осуществляют нагревание третьего промежуточного продукта в условиях защитной газовой среды от третьей температуры до четвертой температуры и поддержание четвертой температуры для получения четвертого промежуточного продукта, при этом четвертая температура составляет 1100°C~1300°C; и

5) осуществляют охлаждение четвертого промежуточного продукта в условиях защитной газовой среды от четвертой температуры до пятой температуры и поддержание пятой температуры для получения пористого графена, при этом пятая температура составляет 900°C~1000°C.

Предпочтительно, полученный из биомассы источник углерода на этапе 1) представляет собой один или два элемента, выбранные из группы, состоящей из целлюлозы и лигнина.

Предпочтительно, полученный из биомассы источник углерода на этапе 1) представляет собой целлюлозу.

Предпочтительно, пористую целлюлозу получают способом, включающим следующие этапы, в которых:

A) проводят гидролиз ресурса биомассы в кислоте для получения лигноцеллюлозы, при этом ресурс биомассы содержит один или более, выбранное из группы, состоящей из растений и отходов сельского и лесного хозяйств; и

B) осуществляют обработку лигноцеллюлозы для получения пористой целлюлозы, при этом обработка включает обработку кислотой, обработку солью или обработку органическим растворителем.

Предпочтительно, ресурсом биомассы на этапе А) являются отходы сельского и лесного хозяйств.

Предпочтительно, отходы сельского и лесного хозяйств включают одно или более, выбранное из группы, состоящей из стеблей кукурузы, початков кукурузы, стеблей сорго, свекловичного жома, жмыха, растительных отходов, отходов кукурузных початков, древесной щепы, стеблей хлопка и тростника.

Предпочтительно, отходы сельского и лесного хозяйств представляют собой початки кукурузы.

Предпочтительно, кислота на этапе А) содержит одну или более кислот, выбранных из группы, состоящей из серной кислоты, азотной кислоты, хлористоводородной кислоты, муравьиной кислоты, сернистой кислоты, фосфорной кислоты и уксусной кислоты.

Предпочтительно, дозировка кислоты на этапе А) составляет 3% масс. ~ 20% масс. от ресурса биомассы.

Предпочтительно, гидролиз на этапе А) проводят при температуре 90°C~180°C; и

гидролиз на этапе А) длится 10 мин ~ 10 ч.

Предпочтительно, обработка солью на этапе В) представляет собой обработку кислым сульфитом или обработку щелочным сульфитом.

Предпочтительно, величина pH в процессе обработки кислым сульфитом составляет 1~7;

дозировка кислоты в процессе обработки кислым сульфитом составляет 4% масс. ~ 30% масс. от лигноцеллюлозы; и

массовая процентная доля кислоты при обработке кислым сульфитом приводит к соотношению жидкости и твердой фазы, составляющему (2~20):1. Предпочтительно, обработку кислым сульфитом проводят при температуре 70°C~180°C; и обработка кислым сульфитом длится от 1 часа до 6 часов.

Предпочтительно, величина pH в процессе обработки щелочным сульфитом составляет 7~14;

дозировка основания в процессе обработки щелочным сульфитом составляет 4% масс. ~ 30% масс. от лигноцеллюлозы; и

массовая процентная доля основания при обработке щелочным сульфитом приводит к соотношению жидкости и твердой фазы, составляющему (2~20):1.

Предпочтительно, обработку щелочным сульфитом проводят при температуре 70°C~180°C; и обработка щелочным сульфитом длится от 1 часа до 6 часов.

Предпочтительно, после получения пористой целлюлозы этап В) дополнительно включает проведение отбеливания пористой целлюлозы.

Предпочтительно, массовое соотношение катализатора и полученного из биомассы источника углерода на этапе 1) составляет (0,01~2):1.

Предпочтительно, соединения железа на этапе 1) включают одно или более, выбранное из группы, состоящей из хлоридов железа, цианидов железа и солей железосодержащих кислот;

соединения кобальта на этапе 1) включают одно или более соединений, выбранных из группы, состоящей из хлоридов кобальта и солей кобальтсодержащих кислот; а

соединения никеля на этапе 1) включают одно или более соединений, выбранных из группы, состоящей из хлоридов никеля и солей никельсодержащих кислот.

Предпочтительно, катализатор на этапе 1) содержит одно или более, выбранное из группы, состоящей из хлорида трехвалентного железа, хлорида двухвалентного железа, нитрата трехвалентного железа, нитрата двухвалентного железа, сульфата трехвалентного железа, сульфата двухвалентного железа, феррицианида калия, ферроцианида калия, триоксалатоферрата калия, хлорида кобальта, нитрата кобальта, сульфата кобальта, ацетата кобальта, хлорида никеля, нитрата никеля, сульфата никеля и ацетата никеля.

Предпочтительно, защитная газовая среда на этапе 2), защитная газовая среда на этапе 3), защитная газовая среда на этапе 4) и защитная газовая среда на этапе 5) независимо представляют собой один или более газ, выбранный из группы, состоящей из азота и инертных газов.

Предпочтительно, нагревание первого промежуточного продукта от первой температуры до второй температуры на этапе 2) проводят при скорости нагревания 5°C/мин ~ 20°C/мин.

Предпочтительно, нагревание второго промежуточного продукта от второй температуры до третьей температуры на этапе 3) проводят при скорости нагревания 30°C/мин ~ 40°C/мин.

Предпочтительно, нагревание третьего промежуточного продукта от третьей температуры до четвертой температуры на этапе 4) проводят при скорости нагревания 50°C/мин ~ 60°C/мин.

Предпочтительно, охлаждение четвертого промежуточного продукта от четвертой температуры до пятой температуры на этапе 5) проводят при скорости охлаждения 30°C/мин ~ 50°C/мин.

В настоящем изобретении предложен способ получения пористого графена, включающий следующие этапы, в которых: 1) осуществляют в присутствии катализатора каталитическую обработку полученного из биомассы источника углерода для получения первого промежуточного продукта, при этом катализатор содержит одно или более соединений, выбранное из группы, состоящей из хлоридов марганца, соединений железа, соединений кобальта и соединений никеля; 2) осуществляют нагревание первого промежуточного продукта в условиях защитной газовой среды от первой температуры до второй температуры и поддержание второй температуры для получения второго промежуточного продукта, при этом первая температура составляет 20°C ~ 40°C, а вторая температура составляет 300°C ~ 400°C; 3) осуществляют нагревание второго промежуточного продукта в условиях защитной газовой среды от второй температуры до третьей температуры и поддержание третьей температуры для получения третьего промежуточного продукта, при этом третья температура составляет 800°C ~ 900°C; 4) осуществляют нагревание третьего промежуточного продукта в условиях защитной газовой среды от третьей температуры до четвертой температуры и поддержание четвертой температуры для получения четвертого промежуточного продукта, при этом четвертая температура составляет 1100°C ~ 1300°C; и 5) осуществляют охлаждение четвертого промежуточного продукта в условиях защитной газовой среды от четвертой температуры до пятой температуры и поддержание пятой температуры для получения пористого графена, при этом пятая температура составляет 900°C ~ 1000°C. Пористый графен, полученный способом, предложенным в настоящем изобретении, имеет относительно хорошую электропроводность. Экспериментальные результаты показали, что электропроводность пористого графена, полученного способом, предложенным в настоящем изобретении, может достигать 40000 См/м.

Помимо этого, пористый графен, полученный способом, предложенным в настоящем изобретении, обладает тонкой ламеллярной структурой с высоким уровнем вр2-гибридизации; кроме того, предложенный в настоящем изобретении способ получения пористого графена характеризуется простотой, низкими затратами энергии и небольшой стоимостью.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Чтобы более четко проиллюстрировать технические решения вариантов настоящего изобретения или известного уровня техники, ниже приведено краткое представление фигур, которые необходимы для описания примеров или известного уровня техники. Очевидно, что фигуры в нижеприведенном описании просто иллюстрируют примеры осуществления настоящего изобретения, а специалист в данной области техники может получить другие фигуры на основании предложенных фигур, не прилагая изобретательских усилий.

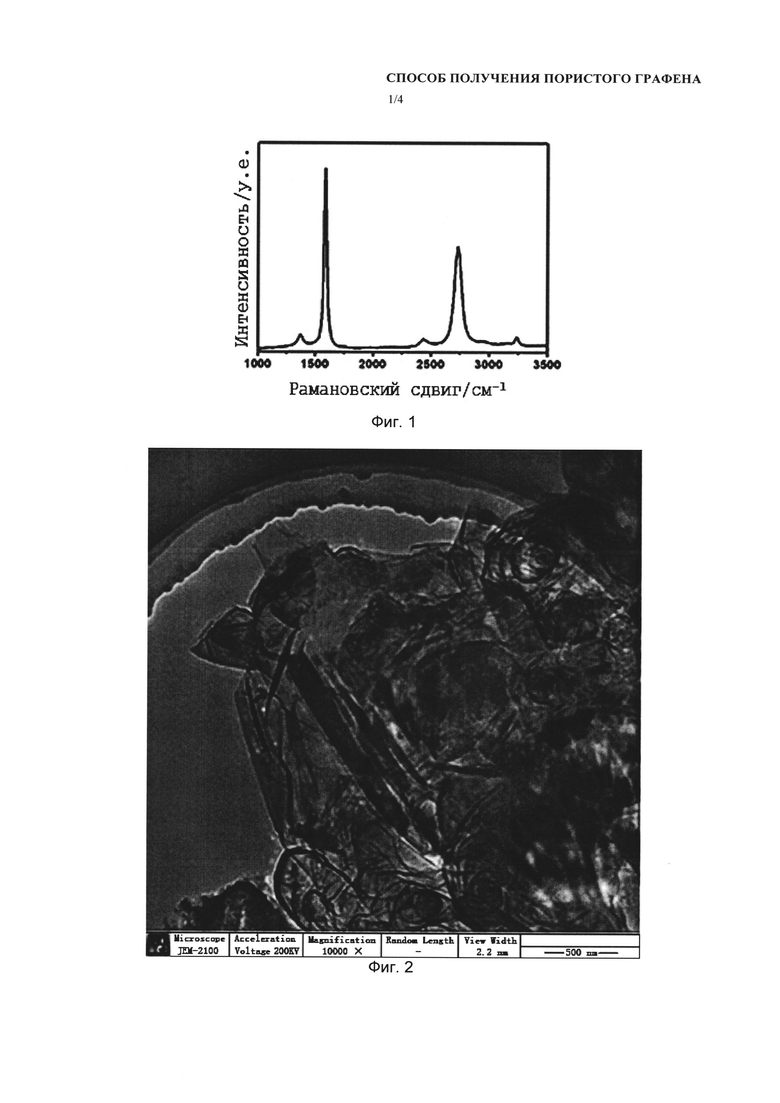

На Фиг. 1 изображен Рамановский спектр графена, полученного в Примере 6 настоящего изобретения.

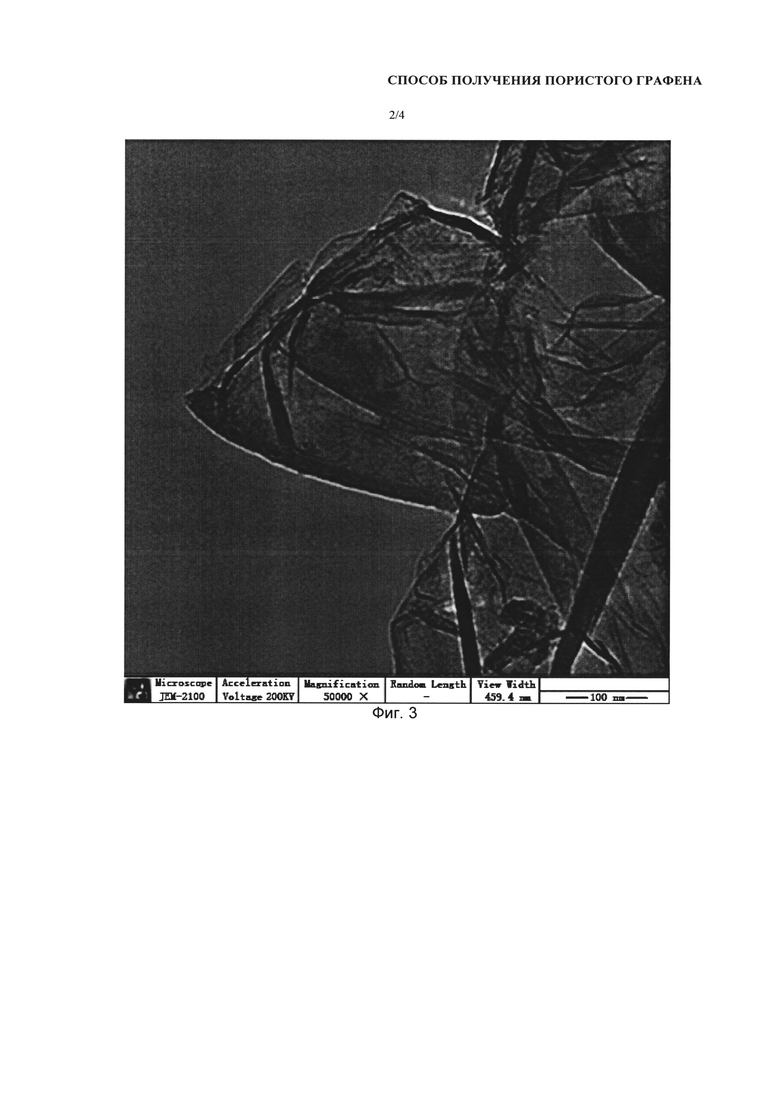

На Фиг. 2 проиллюстрировано полученное с помощью трансмиссионного электронного микроскопа изображение графена, полученного в Примере 6 настоящего изобретения.

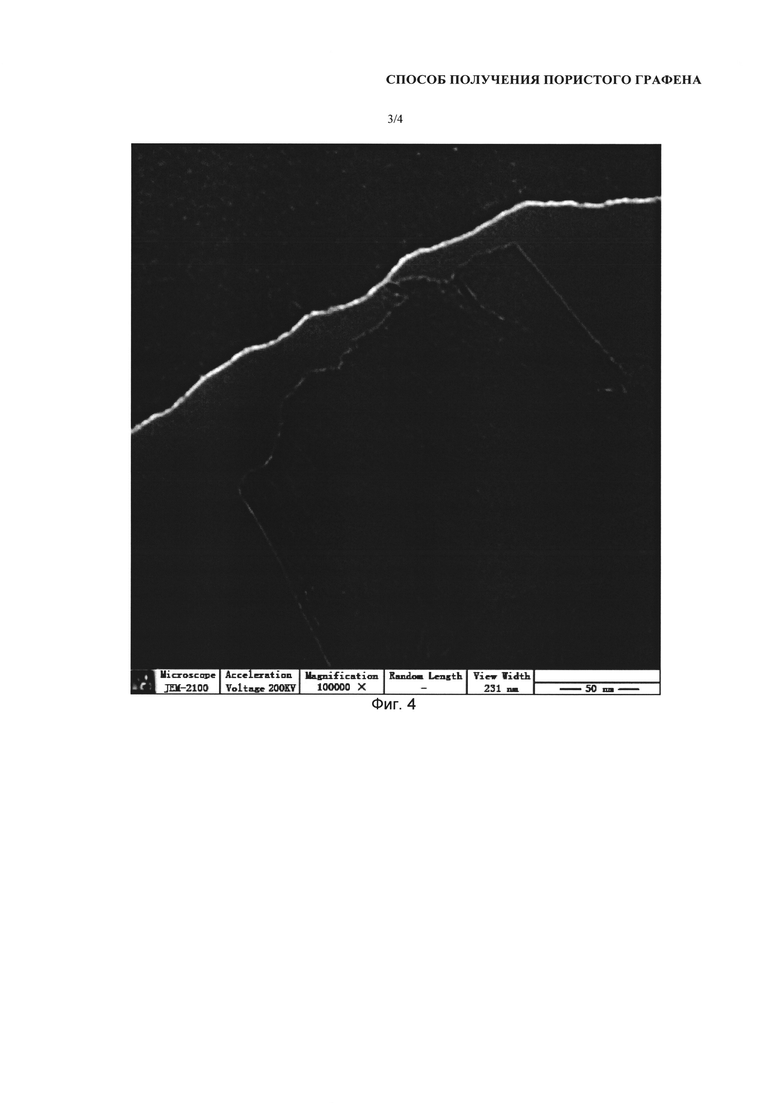

На Фиг. 3 проиллюстрировано полученное с помощью трансмиссионного электронного микроскопа изображение графена, полученного в Примере 6 настоящего изобретения.

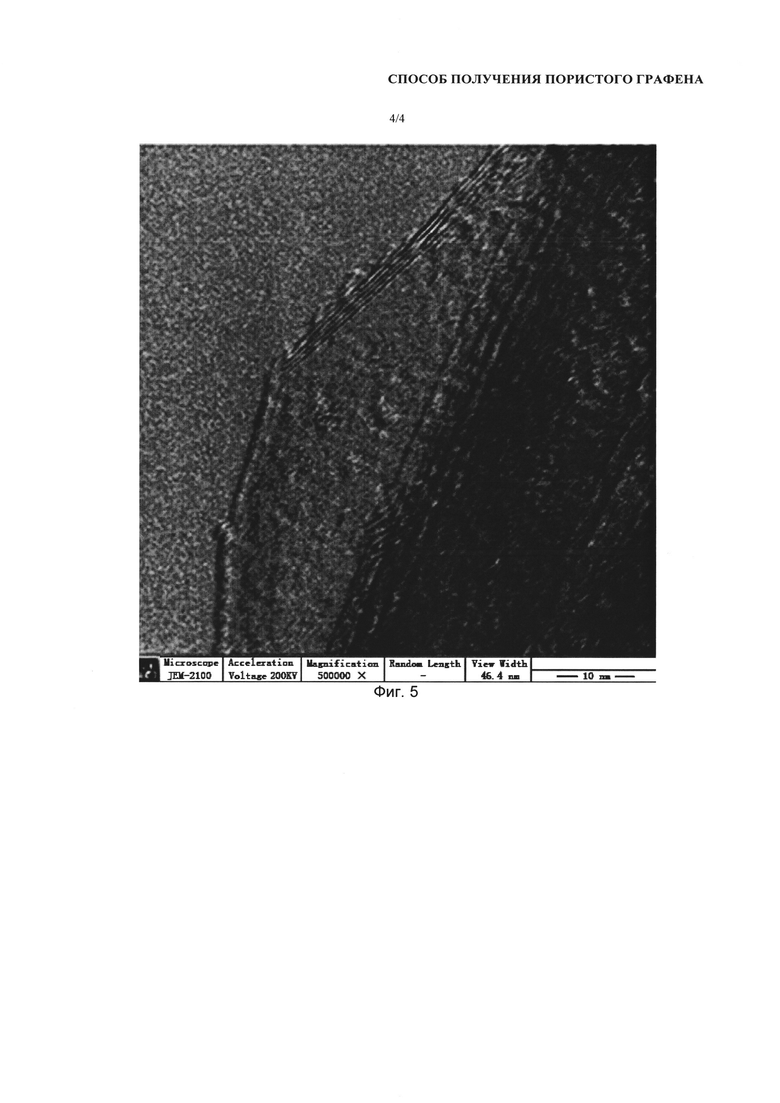

На Фиг. 4 проиллюстрировано полученное с помощью трансмиссионного электронного микроскопа изображение графена, полученного в Примере 6 настоящего изобретения.

На Фиг. 5 проиллюстрировано полученное с помощью трансмиссионного электронного микроскопа изображение графена, полученного в Примере 6 настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Технические решения в примерах настоящего изобретения четко и в полном объеме описаны ниже. Понятно, что описанные примеры представляют собой только некоторые, но не все примеры осуществления настоящего изобретения. На основании примеров настоящего изобретения все остальные примеры, получаемые специалистом в данной области техники без приложения изобретательских усилий, должны попадать в объем охраны настоящего изобретения.

В настоящем изобретении предложен способ получения пористого графена, включающий следующие этапы, в которых:

1) осуществляют в присутствии катализатора каталитической обработки полученного из биомассы источника углерода для получения первого промежуточного продукта, при этом катализатор содержит одно или более соединений, выбранное из группы, состоящей из хлоридов марганца, соединений железа, соединений кобальта и соединений никеля;

2) осуществляют нагревание первого промежуточного продукта в условиях защитной газовой среды от первой температуры до второй температуры и поддержание второй температуры для получения второго промежуточного продукта, при этом первая температура составляет 20°C ~ 40°C, а вторая температура составляет 300°C ~ 400°C;

3) осуществляют нагревание второго промежуточного продукта в условиях защитной газовой среды от второй температуры до третьей температуры и поддержание третьей температуры для получения третьего промежуточного продукта, при этом третья температура составляет 800°C ~ 900°C;

4) осуществляют нагревание третьего промежуточного продукта в условиях защитной газовой среды от третьей температуры до четвертой температуры и поддержание четвертой температуры для получения четвертого промежуточного продукта, при этом четвертая температура составляет 1100°С ~ 1300°C;и

5) осуществляют охлаждение четвертого промежуточного продукта в условиях защитной газовой среды от четвертой температуры до пятой температуры и поддержание пятой температуры для получения пористого графена, при этом пятая температура составляет 900°C ~ 1000°C.

Пористый графен, полученный способом, предложенным в настоящем изобретении, имеет относительно хорошую электропроводность. Помимо этого, пористый графен, полученный способом, предложенным в настоящем изобретении, обладает тонкой ламеллярной структурой и высоким уровнем Sp2-гибридизации; кроме того, предложенный в настоящем изобретении способ получения пористого графена характеризуется простотой, низкими затратами энергии и небольшой стоимостью.

В настоящем изобретении в присутствии катализатора проводят каталитическую обработку полученного из биомассы источника углерода для получения первого промежуточного продукта, при этом катализатор содержит одно или более, выбранное из группы, состоящей из хлористой соли марганца, соединений железа, соединений кобальта и соединений никеля. В настоящем изобретении предпочтительно смешивать катализатор и полученный из биомассы источник углерода, чтобы получить первый промежуточный продукт. Способы смешивания специально не ограничены в настоящем изобретении, и может быть принято любое техническое решение в отношении смешивания, хорошо известное специалисту в данной области техники, если существует возможность равномерного перемешивания катализатора и полученного из биомассы источника углерода. В настоящем изобретении смешивание предпочтительно проводят при температуре 20°C ~ 180°C, более предпочтительно - 50°C ~ 150°C, и наиболее предпочтительно - 80°C ~ 120°C. В настоящем изобретении смешивание предпочтительно длится от 2 часов до 10 часов и наиболее предпочтительно - от 5 часов до 7 часов.

В настоящем изобретении катализатор содержит одно или более соединений, выбранное из группы, состоящей из хлоридов марганца, соединений железа, соединений кобальта и соединений никеля, и предпочтительно - соединений из хлоридов марганца, соединений железа, соединений кобальта и соединений никеля. В настоящем изобретении хлорид марганца предпочтительно представляет собой хлорид марганца. В настоящем изобретении соединения железа предпочтительно включают одно или более соединений, выбранных из группы, состоящей из хлоридов железа, цианидов железа и солей железосодержащих кислот, и более предпочтительно - одно или более соединений из хлорида трехвалентного железа, хлорида двухвалентного железа, нитрата трехвалентного железа, нитрата двухвалентного железа, сульфата трехвалентного железа, сульфата двухвалентного железа, феррицианида калия, ферроцианида калия и триоксалатоферрата калия. В настоящем изобретении соединения кобальта включают одно или более соединений, выбранных из группы, состоящей из хлоридов кобальта и солей кобальтсодержащих кислот, и более предпочтительно - одно или более соединений из хлорида кобальта, нитрата кобальта, сульфата кобальта и ацетата кобальта. В настоящем изобретении соединения никеля предпочтительно включают одно или более соединений, выбранных из группы, состоящей из хлоридов никеля и солей никельсодержащих кислот, и более предпочтительно - одно или более соединений из хлорида никеля, нитрата никеля, сульфата никеля и ацетата никеля. В настоящем изобретении катализатор предпочтительно представляет собой одно или более соединений, выбранных из группы, состоящей из хлорида трехвалентного железа, хлорида двухвалентного железа, нитрата трехвалентного железа, нитрата двухвалентного железа, сульфата трехвалентного железа, сульфата двухвалентного железа, феррицианида калия, ферроцианида калия, триоксалатоферрата калия, хлорида кобальта, нитрата кобальта, сульфата кобальта, ацетата кобальта, хлорида никеля, нитрата никеля, сульфата никеля и ацетата никеля. Источники катализатора специально не ограничены в настоящем изобретении, поэтому можно применять вышеуказанные типы катализаторов, которые хорошо известны специалисту в данной области техники и доступны на рынке.

В настоящем изобретении полученный из биомассы источник углерода предпочтительно представляет собой один или два элемента, выбранные из группы, состоящей из целлюлозы и лигнина, более предпочтительно - целлюлозу, и наиболее предпочтительно - пористую целлюлозу. В настоящем изобретении способ получения пористой целлюлозы предпочтительно включает следующие этапы, в которых:

A) проводят гидролиз ресурса биомассы в кислоте для получения лигноцеллюлозы, при этом ресурс биомассы содержит одно или более, выбранных из группы, состоящей из растений и отходов сельского и лесного хозяйств; и

B) осуществляют обработку лигноцеллюлозы для получения пористой целлюлозы, при этом обработка включает обработку кислотой, обработку солью или обработку органическим растворителем.

В настоящем изобретении предпочтительно проводить гидролиз ресурса биомассы в кислоте для получения лигноцеллюлозы, при этом ресурс биомассы содержит одно или более, выбранных из группы, состоящей из растений и отходов сельского и лесного хозяйств. В настоящем изобретении гидролиз предпочтительно проводят при температуре 90°C ~ 180°C и более предпочтительно - 120°C ~ 150°C. В настоящем изобретении гидролиз предпочтительно длится 10 мин - 10 ч, более предпочтительно - 1 ч ~ 8 ч, и наиболее предпочтительно - 3 ч ~ 6 ч.

В настоящем изобретении кислота при гидролизе предпочтительно представляет собой одну или более кислот, выбранных из группы, состоящей из серной кислоты, азотной кислоты, хлористоводородной кислоты, муравьиной кислоты, сернистой кислоты, фосфорной кислоты и уксусной кислоты, более предпочтительно - серную кислоту, азотную кислоту, хлористоводородную кислоту, фосфорную кислоту или уксусную кислоту, и наиболее предпочтительно - серную кислоту, азотную кислоту или хлористоводородную кислоту. В настоящем изобретении дозировка кислоты при гидролизе предпочтительно составляет 3% масс.- 20% масс., более предпочтительно - 5% масс.~ 15% масс., и наиболее предпочтительно - 8% масс.- 12% масс. от ресурса биомассы.

В настоящем изобретении ресурс биомассы предпочтительно представляет собой отходы сельского и лесного хозяйств, более предпочтительно - одно или более, выбранных из группы, состоящей из стеблей кукурузы, початков кукурузы, стеблей сорго, свекловичного жома, жмыха, растительных отходов, отходов кукурузных початков, древесной щепы, стеблей сахарного тростника и тростника, и наиболее предпочтительно - початки кукурузы.

После получения лигноцеллюлозы в настоящем изобретении предпочтительно осуществлять обработку лигноцеллюлозы для получения пористой целлюлозы, при этом обработка включает обработку кислотой, обработку солью и обработку органическим растворителем. В настоящем изобретении для получения пористой целлюлозы более предпочтительно осуществлять обработку лигноцеллюлозы солью. В настоящем изобретении обработка солью предпочтительно представляет собой обработку кислым сульфитом или обработку щелочным сульфитом. В настоящем изобретении величина pH в процессе обработки кислым сульфитом предпочтительно составляет 1~7, более предпочтительно - 2~5, и наиболее предпочтительно - 3~4. В настоящем изобретении обработку кислым сульфитом предпочтительно проводят при температуре 70°C ~ 180°C, более предпочтительно - 90°C ~ 150°C, и наиболее предпочтительно - 100°C ~ 120°C. В настоящем изобретении обработка кислым сульфитом предпочтительно длится от 1 часа до 6 часов, более предпочтительно - от 2 часов до 5 часов, и наиболее предпочтительно - от 3 часов до 4 часов.

В настоящем изобретении кислота при обработке кислым сульфитом предпочтительно представляет собой серную кислоту. В настоящем изобретении дозировка кислоты в процессе обработки кислым сульфитом предпочтительно составляет 4% масс. ~ 30% масс., более предпочтительно - 8% масс. ~ 25% масс., и наиболее предпочтительно - 10% масс. ~ 20% масс., от лигноцеллюлозы. В настоящем изобретении массовая процентная доля кислоты при обработке кислым сульфитом предпочтительно приводит к соотношению жидкости и твердой фазы, составляющему (2~20):1, более предпочтительно - (4~16):1, и наиболее предпочтительно - (8~12):1.

В настоящем изобретении сульфит при обработке кислым сульфитом предпочтительно представляет собой сульфит кальция, сульфит магния, сульфит натрия и сульфит аммония, и более предпочтительно - сульфит магния или сульфит натрия. Дозировка сульфита в процессе обработки кислым сульфитом специально не ограничена в настоящем изобретении, и можно применять дозировку сульфита в сульфитном процессе, хорошо известную специалисту в данной области техники.

В настоящем изобретении величина pH в процессе обработки щелочным сульфитом предпочтительно составляет 7~14, более предпочтительно - 8~13, и наиболее предпочтительно - 9~12. В настоящем изобретении обработку щелочным сульфитом предпочтительно проводят при температуре 70°C ~ 180°C, более предпочтительно - 90°C ~ 150°C, и наиболее предпочтительно - 100°C ~ 120°C. В настоящем изобретении обработка щелочным сульфитом предпочтительно длится от 1 часа до 6 часов, более предпочтительно - от 2 часов до 5 часов, и наиболее предпочтительно - от 3 часов до 4 часов.

В настоящем изобретении основание при обработке щелочным сульфитом предпочтительно представляет собой гидроксид кальция, гидроксид натрия, гидроксид аммония или гидроксид магния и более предпочтительно - гидроксид натрия или гидроксид магния. В настоящем изобретении дозировка основания в процессе обработки щелочным сульфитом предпочтительно составляет 4% масс. ~ 30% масс., более предпочтительно - 8% масс ~ 25% масс., и наиболее предпочтительно - 10% масс ~ 20% масс. от лигноцеллюлозы. В настоящем изобретении массовая процентная доля основания при обработке щелочным сульфитом предпочтительно приводит к соотношению жидкости и твердой фазы, составляющему (2~20):1, более предпочтительно - (4~16):1 и наиболее предпочтительно - (8~12):1.

В настоящем изобретении сульфит при обработке щелочным сульфитом предпочтительно представляет собой сульфит кальция, сульфит магния, сульфит натрия или сульфит аммония и более предпочтительно - сульфит магния или сульфит натрия. Дозировка сульфита в процессе обработки щелочным сульфитом специально не ограничена в настоящем изобретении, и можно применять дозировку сульфита в сульфитном процессе, хорошо известную специалисту в данной области техники.

После получения пористой целлюлозы настоящее изобретение предпочтительно включает проведение отбеливания пористой целлюлозы.

Способы отбеливания специально не ограничены в настоящем изобретении, и можно применять любое техническое решение в отношении отбеливания, хорошо известное специалисту в данной области техники. В настоящем изобретении способ отбеливания предпочтительно представляет собой полностью бесхлорное отбеливание и более предпочтительно - отбеливание перекисью водорода. Концентрация перекиси водорода специально не ограничена в настоящем изобретении, и можно применять перекись водорода в обычно применяемой концентрации. В настоящем изобретении масса перекиси водорода предпочтительно составляет 1%~10% и более предпочтительно - 2%~8% от массы пористой целлюлозы. В настоящем изобретении температура отбеливания при отбеливании перекисью водорода предпочтительно составляет 60°C ~ 130°C и более предпочтительно - 80°C ~ 100°C; а время отбеливания при отбеливании перекисью водорода предпочтительно составляет 1 ч ~ 10 ч и более предпочтительно - 2 ч ~ 8 ч.

В настоящем изобретении массовое соотношение катализатора и полученного из биомассы источника углерода предпочтительно составляет (0,01~2):1, более предпочтительно - (0,1~1):1, и наиболее предпочтительно - (0,3~0,8):1. В настоящем изобретении каталитическую обработку предпочтительно проводят при температуре 20°C ~ 180°C, более предпочтительно - 50°C ~ 150°C, и наиболее предпочтительно - 80°C ~ 120°C. В настоящем изобретении каталитическая обработка предпочтительно длится от 2 часов до 10 часов и более предпочтительно - от 5 часов до 7 часов.

После проведения каталитической обработки полученного из биомассы источника углерода в настоящем изобретении предпочтительно высушить полученный из биомассы источник углерода, полученный после каталитической обработки, чтобы получить первый промежуточный продукт. В настоящем изобретении сушку полученного из биомассы источника углерода после каталитической обработки предпочтительно проводят при температуре 70°C ~ 120°C и более предпочтительно - 90°C ~ 100°C. В настоящем изобретении влажность первого промежуточного продукта предпочтительно составляет < 10% масс. и более предпочтительно - < 5% масс.

В настоящем изобретении после получения первого промежуточного продукта первый промежуточный продукт нагревают в условиях защитной газовой среды от первой температуры до второй температуры и поддерживают температуру, чтобы получить второй промежуточный продукт, при этом первая температура составляет 20°C ~ 40°C, а вторая температура составляет 300°C ~400°C. В настоящем изобретении нагревание первого промежуточного продукта от первой температуры до второй температуры предпочтительно проводят при скорости нагревания 5°C/мин ~ 20°C/мин и более предпочтительно -10°C/мин ~ 15°C/мин. В настоящем изобретении первая температура предпочтительно составляет 25°C ~ 35°C и более предпочтительно - 28°C ~ 32°C. В настоящем изобретении вторая температура предпочтительно составляет 320°C ~ 380°C и более предпочтительно - 340°C ~ 360°C. В настоящем изобретении время поддержания второй температуры после нагревания первого промежуточного продукта от первой температуры до второй температуры предпочтительно составляет от 4 часов до 8 часов и более предпочтительно - от 5 часов до 6 часов.

В настоящем изобретении защитная газовая среда предпочтительно представляет собой один или более газов, выбранных из группы, состоящей из азота и инертных газов, и более предпочтительно - азот. В настоящем изобретении объем подачи защитного газа предпочтительно составляет 200 мл/мин ~ 800 мл/мин и более предпочтительно - 400 мл/мин - 600 мл/мин.

В настоящем изобретении после получения второго промежуточного продукта второй промежуточный продукт нагревают в условиях защитной газовой среды от второй температуры до третьей температуры и поддерживают температуру, чтобы получить третий промежуточный продукт, при этом третья температура составляет 800°C ~ 900°C. В настоящем изобретении нагревание второго промежуточного продукта от второй температуры до третьей температуры предпочтительно проводят при скорости нагревания 20°C/мин ~ 50°C/мин и более предпочтительно - 30°C/мин ~ 40°C/мин. В настоящем изобретении третья температура предпочтительно составляет 820°C ~ 880°C и более предпочтительно - 840°C ~ 860°C. В настоящем изобретении время поддержания третьей температуры после нагревания второго промежуточного продукта от второй температуры до третьей температуры предпочтительно составляет от 3,5 часов до 7 часов и более предпочтительно - от 5 часов до 6 часов.

В настоящем изобретении тип и объем подачи защитного газа такие же, как тип и объем подачи защитного газа в вышеприведенном техническом решении, что не будет более повторяться в тексте. В настоящем изобретении защитный газ может быть таким же или отличным от защитного газа в вышеприведенном техническом решении.

В настоящем изобретении после получения третьего промежуточного продукта третий промежуточный продукт нагревают в условиях защитной газовой среды от третьей температуры до четвертой температуры и поддерживают температуру, чтобы получить четвертый промежуточный продукт, при этом четвертая температура составляет 1100°C ~ 1300°C. В настоящем изобретении нагревание третьего промежуточного продукта от третьей температуры до четвертой температуры предпочтительно проводят при скорости нагревания 50°C/мин ~ 60°C/мин и более предпочтительно - 54°C/мин ~ 58°C/мин. В настоящем изобретении четвертая температура предпочтительно составляет 1150°C ~ 1250°C и более предпочтительно - 1200°C. В настоящем изобретении время поддержания четвертой температуры после нагревания третьего промежуточного продукта от третьей температуры до четвертой температуры предпочтительно составляет от 6 часов до 8 часов и более предпочтительно - 7 часов.

В настоящем изобретении тип и объем подачи защитного газа такие же, как тип и объем подачи защитного газа в вышеприведенных технических решениях, что не будет более повторяться в тексте. В настоящем изобретении защитный газ может быть таким же или отличным от защитного газа в вышеприведенных технических решениях.

В настоящем изобретении после получения четвертого промежуточного продукта четвертый промежуточный продукт охлаждают в условиях защитной газовой среды от четвертой температуры до пятой температуры и поддерживают температуру, чтобы получить пористый графен, при этом пятая температура составляет 900°C ~ 1000°C. В настоящем изобретении охлаждение четвертого промежуточного продукта от четвертой температуры до пятой температуры предпочтительно проводят при скорости охлаждения 30°C/мин ~ 50°C/мин и более предпочтительно - 35°C/мин ~ 45°C/мин. В настоящем изобретении пятая температура предпочтительно составляет 920°C ~ 980°C и более предпочтительно - 940°C ~ 960°C. В настоящем изобретении время поддержания пятой температуры после охлаждения четвертого промежуточного продукта от четвертой температуры до пятой температуры предпочтительно составляет от 2 часов до 4 часов и более предпочтительно - 3 часа.

В настоящем изобретении тип и объем подачи защитного газа такие же, как тип и объем подачи защитного газа в вышеприведенных технических решениях, что не будет более повторяться в тексте. В настоящем изобретении защитный газ может быть таким же или отличным от защитного газа в вышеприведенных технических решениях.

После завершения поддержания пятой температуры в настоящем изобретении предпочтительно охладить продукт, полученный после поддержания пятой температуры, чтобы получить пористый графен. В настоящем изобретении температура после охлаждения предпочтительно составляет < 100°C, более предпочтительно - 20°C ~ 60°C, и наиболее предпочтительно - 30°C ~ 40°C. В настоящем изобретении охлаждение предпочтительно проводят в условиях защитной газовой среды. В настоящем изобретении тип и объем подачи защитного газа такие же, как тип и объем подачи защитного газа в вышеприведенных технических решениях, что не будет более повторяться в тексте. В настоящем изобретении защитный газ может быть таким же или отличным от защитного газа в вышеприведенных технических решениях. В настоящем изобретении охлаждение предпочтительно осуществляют путем естественного охлаждения.

После завершения охлаждения в настоящем изобретении предпочтительно промыть полученный охлажденный продукт, чтобы получить пористый графен. В настоящем изобретении способ промывки предпочтительно включает:

проведение первой промывки охлажденного продукта в щелочном водном растворе для получения первого промытого продукта;

проведение второй промывки первого промытого продукта в кислом водном растворе для получения второго промытого продукта; и

проведение третьей промывки второго промытого продукта в воде для получения пористого графена.

В настоящем изобретении предпочтительно проводить первую промывку охлажденного продукта в щелочном растворе для получения первого промытого продукта. В настоящем изобретении массовая концентрация щелочного водного раствора предпочтительно составляет 3%~55%, более предпочтительно - 10%~40%, и наиболее предпочтительно - 20%~30%. В настоящем изобретении первую промывку предпочтительно проводят при температуре 60°C ~ 120°C и более предпочтительно - 80°C ~ 100°C. В настоящем изобретении первая промывка предпочтительно длится от 4 часов до 24 часов, более предпочтительно - от 8 часов до 16 часов, и наиболее предпочтительно - от 10 часов до 14 часов. В настоящем изобретении щелочной водный раствор предпочтительно представляет собой водный раствор гидроксида натрия или водный раствор аммиака.

После получения первого промытого продукта в настоящем изобретении предпочтительно провести вторую промывку первого промытого продукта в кислом водном растворе для получения второго промытого продукта. В настоящем изобретении массовая концентрация кислого водного раствора предпочтительно составляет 4%~10% и более предпочтительно - 6%~8%. В настоящем изобретении вторую промывку предпочтительно проводят при температуре 70°C ~ 150°C и более предпочтительно - 90°C ~ 120°C. В настоящем изобретении вторая промывка предпочтительно длится от 4 часов до 24 часов, более предпочтительно - от 8 часов до 16 часов, и наиболее предпочтительно - от 10 часов до 14 часов. В настоящем изобретении кислый водный раствор предпочтительно представляет собой водный раствор хлористоводородной кислоты.

После получения второго промытого продукта предпочтительно провести третью промывку второго промытого продукта в воде для получения пористого графена. В настоящем изобретении вода предпочтительно представляет собой дистиллированную воду. Способы осуществления третьей промывки специально не ограничены в настоящем изобретении до тех пор, пока после третьей промывки можно получить пористый графен.

После завершения промывки в настоящем изобретении предпочтительно высушить полученный промытый продукт для получения пористого графена. Способы сушки специально не ограничены в настоящем изобретении, и можно применять технические решения в отношении сушки, хорошо известные специалисту в данной области техники.

Для графена, полученного способом по настоящему изобретению, проводили исследование с помощью трансмиссионного электронного микроскопа, и результаты исследования показали, что графен, полученный способом, предложенным в настоящем изобретении, обладает относительно тонкой ламеллярной структурой с менее чем 10 ламелями и представляет собой пористый графен. Для пористого графена, полученного по настоящему изобретению, проводили Рамановское спектральное исследование, при этом результаты исследования показали, что пористый графен, полученный способом, предложенным в настоящем изобретении, имеет высокий уровень Sp2-гибридизации. Электропроводность пористого графена, полученного в настоящем изобретении, исследовали с помощью измерителя электропроводности, и результаты исследования показали, что электропроводность пористого графена, полученного способом, предложенным в настоящем изобретении, может достигать 40000 См/м.

В настоящем изобретении предложен способ получения пористого графена, включающий следующие этапы, в которых: 1) осуществляют в присутствии катализатора каталитическую обработку полученного из биомассы источника углерода для получения первого промежуточного продукта, при этом катализатор содержит одно или более, выбранное из группы, состоящей из хлоридов марганца, соединений железа, соединений кобальта и соединений никеля; 2) осуществляют нагревание первого промежуточного продукта в условиях защитной газовой среды от первой температуры до второй температуры и поддержание второй температуры для получения второго промежуточного продукта, при этом первая температура составляет 20°C ~ 40°C, а вторая температура составляет 300°C ~ 400°C; 3) осуществляют нагревание второго промежуточного продукта в условиях защитной газовой среды от второй температуры до третьей температуры и поддержание третьей температуры для получения третьего промежуточного продукта, при этом третья температура составляет 800°C ~ 900°C; 4) осуществляют нагревание третьего промежуточного продукта в условиях защитной газовой среды от третьей температуры до четвертой температуры и поддержание четвертой температуры для получения четвертого промежуточного продукта, при этом четвертая температура составляет 1100°C ~ 1300°C; и 5) осуществляют охлаждение четвертого промежуточного продукта в условиях защитной газовой среды от четвертой температуры до пятой температуры и поддержание пятой температуры для получения пористого графена, при этом пятая температура составляет 900°C ~ 1000°C. Пористый графен, полученный способом, предложенным в настоящем изобретении, имеет относительно хорошую электропроводность. Помимо этого, пористый графен, полученный способом, предложенным в настоящем изобретении, обладает тонкой ламеллярной структурой и высоким уровнем Sp2-гибридизации; кроме того, предложенный в настоящем изобретении способ получения пористого графена характеризуется простотой, низкими затратами энергии и небольшой стоимостью.

Пример 1

При 90°C проводили гидролиз початков кукурузы в серной кислоте в течение 10 мин, чтобы получить лигноцеллюлозу, при этом масса серной кислоты составляла 3% от массы кукурузных початков.

При 70°C проводили обработку лигноцеллюлозы кислым сульфитом в течение 1 часа, чтобы получить пористую целлюлозу. В процессе обработки кислым сульфитом величина pH составляла 1, кислота представляла собой серную кислоту, сульфит представлял собой сульфит магния, масса серной кислоты составляла 4% от массы лигноцеллюлозы, а соотношение жидкости и твердой фазы составляло 2:1.

Проводили отбеливание полученной пористой целлюлозы перекисью водорода, при этом масса перекиси водорода составляла 5% от массы пористой целлюлозы, температура отбеливания при отбеливании перекисью водорода составляла 100°C, а время отбеливания составляло 5 ч.

Пример 2

При 180°C проводили гидролиз початков кукурузы в азотной кислоте в течение 10 ч, чтобы получить лигноцеллюлозу, при этом масса азотной кислоты составляла 20% от массы кукурузных початков.

При 180°C проводили обработку лигноцеллюлозы кислым сульфитом в течение 6 часов, чтобы получить пористую целлюлозу. В процессе обработки кислым сульфитом величина pH составляла 7, кислота представляла собой серную кислоту, сульфит представлял собой сульфит натрия, масса серной кислоты составляла 30% от массы лигноцеллюлозы, а соотношение жидкости и твердой фазы составляло 20:1.

Проводили отбеливание полученной пористой целлюлозы перекисью водорода, при этом масса перекиси водорода составляла 5% от массы пористой целлюлозы, температура отбеливания при отбеливании перекисью водорода составляла 100°C, а время отбеливания составляло 5 ч.

Пример 3

При 130°C проводили гидролиз початков кукурузы в хлористоводородной кислоте в течение 5 ч, чтобы получить лигноцеллюлозу, при этом масса хлористоводородной кислоты составляла 10% от массы кукурузных початков.

При 120°C проводили обработку лигноцеллюлозы кислым сульфитом в течение 4 часов, чтобы получить пористую целлюлозу. В процессе обработки кислым сульфитом величина pH составляла 3, кислота представляла собой серную кислоту, сульфит представлял собой сульфит аммония, масса серной кислоты составляла 18% от массы лигноцеллюлозы, а соотношение жидкости и твердой фазы составляло 10:1.

Проводили отбеливание полученной пористой целлюлозы перекисью водорода, при этом масса перекиси водорода составляла 5% от массы пористой целлюлозы, температура отбеливания при отбеливании перекисью водорода составляла 100°C, а время отбеливания составляло 5 ч.

Пример 4

При 150°C проводили гидролиз початков кукурузы в хлористоводородной кислоте в течение 1 ч, чтобы получить лигноцеллюлозу, при этом масса хлористоводородной кислоты составляла 15% от массы кукурузных початков.

При 70°C проводили обработку лигноцеллюлозы щелочным сульфитом в течение 1 часа, чтобы получить пористую целлюлозу. В процессе обработки щелочным сульфитом величина pH составляла 7, основание представляло собой гидроксид натрия, сульфит представлял собой сульфит магния, масса гидроксида натрия составляла 4% от массы лигноцеллюлозы, а соотношение жидкости и твердой фазы составляло 2:1.

Проводили отбеливание полученной пористой целлюлозы перекисью водорода, при этом масса перекиси водорода составляла 5% от массы пористой целлюлозы, температура отбеливания при отбеливании перекисью водорода составляла 100°C, а время отбеливания составляло 5 ч.

Пример 5

При 120°C проводили гидролиз початков кукурузы в хлористоводородной кислоте в течение 8 ч, чтобы получить лигноцеллюлозу, при этом масса хлористоводородной кислоты составляла 8% от массы кукурузных початков.

При 180°C проводили обработку лигноцеллюлозы щелочным сульфитом в течение 6 часов, чтобы получить пористую целлюлозу. В процессе обработки щелочным сульфитом величина pH составляла 14, основание представляло собой гидроксид магния, сульфит представлял собой сульфит натрия, масса гидроксида магния составляла 30% от массы лигноцеллюлозы, а соотношение жидкости и твердой фазы составляло 20:1.

Пример 6

Пористую целлюлозу, полученную в Примере 1, и хлорид марганца смешивали в течение 2 часов при 20°C для каталитической обработки, при этом массовое соотношение между хлоридом марганца и пористой целлюлозой составляло 0,01:1. Продукт, полученный после каталитической обработки, высушивали при 70°C, чтобы получить первый промежуточный продукт с влажностью менее 10% масс.

Первый промежуточный продукт помещали в печь для карбонизации, и подавали азот в печь для карбонизации в качестве защитного газа при объеме подачи газа 200 мл/мин. Первый промежуточный продукт нагревали от 25°C до 300°C при скорости 5°C/мин и держали при этой температуре в течение 4 часов, чтобы получить второй промежуточный продукт. Второй промежуточный продукт нагревали от 300°C до 800°C при скорости 20°C/мин и держали при этой температуре в течение 3,5 часов, чтобы получить третий промежуточный продукт. Третий промежуточный продукт нагревали от 800°C до 1100°C при скорости 50°C/мин и держали при этой температуре в течение 6 часов, чтобы получить четвертый промежуточный продукт. Четвертый промежуточный продукт охлаждали от 1100°C до 900°C при скорости 30°C/мин и держали при этой температуре в течение 2 часов. После охлаждения четвертый промежуточный продукт был охлажден до 60°C.

При 60°C четвертый промежуточный продукт после вышеуказанного охлаждения промывали в течение 4 часов в водном растворе гидроксида натрия с массовой концентрацией 3%, чтобы получить первый промытый продукт. При 70°C первый промытый продукт промывали в течение 4 часов в водном растворе хлористоводородной кислоты с массовой концентрацией 4%, чтобы получить второй промытый продукт. Второй промытый продукт промывали дистиллированной водой, пока он не становился нейтральным, а затем высушивали, чтобы получить графен.

Для графена, полученного в Примере 6 настоящего изобретения, проводили Рамановское спектральное исследование, при этом результат исследования проиллюстрирован на Фиг. 1. На Фиг. 1 проиллюстрирован Рамановский спектр графена, полученного в Примере 6 настоящего изобретения. Как видно из Фиг. 1, графен, полученный способом, предложенным в Примере 6 настоящего изобретения, имеет высокий уровень Sp2-гибридизации. Для графена, полученного в Примере 6 настоящего изобретения, проводили исследование с помощью трансмиссионного электронного микроскопа, при этом результаты исследования проиллюстрированы на Фиг. 2 - Фиг.5. На Фиг. 2 - Фиг.5 проиллюстрированы полученные с помощью трансмиссионного электронного микроскопа изображения графена, полученного в Примере 6 настоящего изобретения. Как видно из Фиг. 2 - Фиг.5, графен, полученный способом, предложенным в Примере 6 настоящего изобретения, обладает относительно тонкой ламеллярной структурой с менее чем 10 ламелями и представляет собой пористый графен. Электропроводность пористого графена, полученного в Примере 6 настоящего изобретения, исследовали с помощью измерителя электропроводности, при этом результаты исследования показали, что электропроводность пористого графена, полученного способом, предложенным в Примере 6 настоящего изобретения, составляет 40000 См/м.

Пример 7

Пористую целлюлозу, полученную в Примере 2, и нитрат трехвалентного железа смешивали в течение 10 часов при 180°C для каталитической обработки, при этом массовое соотношение между нитратом трехвалентного железа и пористой целлюлозой составляло 2:1. Продукт, полученный после каталитической обработки, высушивали при 120°C, чтобы получить первый промежуточный продукт с влажностью менее 5% масс.

Первый промежуточный продукт помещали в печь для карбонизации, и подавали аргон в печь для карбонизации в качестве защитного газа при объеме подачи газа 800 мл/мин. Первый промежуточный продукт нагревали от 20°C до 400°C при скорости 20°C/мин и держали при этой температуре в течение 8 часов, чтобы получить второй промежуточный продукт. Второй промежуточный продукт нагревали от 400°C до 900°C при скорости 50°C/мин и держали при этой температуре в течение 7 часов, чтобы получить третий промежуточный продукт. Третий промежуточный продукт нагревали от 900°C до 1300°C при скорости 60°C/мин и держали при этой температуре в течение 8 часов, чтобы получить четвертый промежуточный продукт. Четвертый промежуточный продукт охлаждали от 1300°C до 1000°C при скорости 50°C/мин и держали при этой температуре в течение 4 часов. После охлаждения четвертый промежуточный продукт был охлажден до 20°C.

При 120°C четвертый промежуточный продукт после вышеуказанного охлаждения промывали в течение 24 часов в водном растворе гидроксида натрия с массовой концентрацией 55%, чтобы получить первый промытый продукт. При 150°C первый промытый продукт промывали в течение 24 часов в водном растворе хлористоводородной кислоты с массовой концентрацией 10%, чтобы получить второй промытый продукт. Второй промытый продукт промывали дистиллированной водой, пока он не становился нейтральным, а затем высушивали, чтобы получить графен.

В соответствии со способом, описанным в Примере 6, исследовали графен, полученный в Примере 7 настоящего изобретения. Результаты исследований показали, что графен, полученный способом, предложенным в Примере 7 настоящего изобретения, имеет высокий уровень Sp2-гибридизации; графен обладает относительно тонкой ламеллярной структурой с менее чем 10 ламелями и представляет собой пористый графен; а электропроводность пористого графена составляет 38000 См/м.

Пример 8

Пористую целлюлозу, полученную в Примере 3, и сульфат кобальта смешивали в течение 5 часов при 50°C для каталитической обработки, при этом массовое соотношение между сульфатом кобальта и пористой целлюлозой составляло 0,1:1. Продукт, полученный после каталитической обработки, высушивали при 90°C, чтобы получить первый промежуточный продукт с влажностью менее 8% масс.

Первый промежуточный продукт помещали в печь для карбонизации, и подавали азот в печь для карбонизации в качестве защитного газа при объеме подачи газа 400 мл/мин. Первый промежуточный продукт нагревали от 40°C до 320°C при скорости 10°C/мин и держали при этой температуре в течение 5 часов, чтобы получить второй промежуточный продукт. Второй промежуточный продукт нагревали от 320°C до 820°C при скорости 30°C/мин и держали при этой температуре в течение 5 часов, чтобы получить третий промежуточный продукт. Третий промежуточный продукт нагревали от 820°C до 1150°C при скорости 54°C/мин и держали при этой температуре в течение 7 часов, чтобы получить четвертый промежуточный продукт. Четвертый промежуточный продукт охлаждали от 1150°C до 920°C при скорости 35°C/мин и держали при этой температуре в течение 3 часов. После охлаждения четвертый промежуточный продукт был охлажден до 30°C.

При 80°C четвертый промежуточный продукт после вышеуказанного охлаждения промывали в течение 8 часов в водном растворе аммиака с массовой концентрацией 10%, чтобы получить первый промытый продукт. При 90°C первый промытый продукт промывали в течение 8 часов в водном растворе хлористоводородной кислоты с массовой концентрацией 6%, чтобы получить второй промытый продукт. Второй промытый продукт промывали дистиллированной водой, пока он не становился нейтральным, а затем высушивали, чтобы получить графен.

В соответствии со способом, описанным в Примере 6, исследовали графен, полученный в Примере 8 настоящего изобретения. Результаты исследований показали, что графен, полученный способом, предложенным в Примере 8 настоящего изобретения, имеет высокий уровень Sp2-гибридизации; графен обладает относительно тонкой ламеллярной структурой с менее чем 10 ламелями и представляет собой пористый графен; а электропроводность пористого графена составляет 39000 См/м.

Пример 9

Пористую целлюлозу, полученную в Примере 4, и ацетат никеля смешивали в течение 7 часов при 150°C для каталитической обработки, при этом массовое соотношение между ацетатом никеля и пористой целлюлозой составляло 1:1. Продукт, полученный после каталитической обработки, высушивали при 100°C, чтобы получить первый промежуточный продукт с влажностью менее 3% масс.

Первый промежуточный продукт помещали в печь для карбонизации, и подавали азот в печь для карбонизации в качестве защитного газа при объеме подачи газа 600 мл/мин. Первый промежуточный продукт нагревали от 28°C до 380°C при скорости 15°C/мин и держали при этой температуре в течение 6 часов, чтобы получить второй промежуточный продукт. Второй промежуточный продукт нагревали от 380°C до 880°C при скорости 40°C/мин и держали при этой температуре в течение 6 часов, чтобы получить третий промежуточный продукт. Третий промежуточный продукт нагревали от 880°C до 1250°C при скорости 58°C/мин и держали при этой температуре в течение 6,5 часов, чтобы получить четвертый промежуточный продукт. Четвертый промежуточный продукт охлаждали от 1250°C до 980°C при скорости 45°C/мин и держали при этой температуре в течение 2,5 часов. После охлаждения четвертый промежуточный продукт был охлажден до 40°C.

При 100°C четвертый промежуточный продукт после вышеуказанного охлаждения промывали в течение 16 часов в водном растворе гидроксида натрия с массовой концентрацией 40%, чтобы получить первый промытый продукт. При 120°C первый промытый продукт промывали в течение 16 часов в водном растворе хлористоводородной кислоты с массовой концентрацией 8%, чтобы получить второй промытый продукт. Второй промытый продукт промывали дистиллированной водой, пока он не становился нейтральным, а затем высушивали, чтобы получить графен.

В соответствии со способом, описанным в Примере 6, исследовали графен, полученный в Примере 9 настоящего изобретения. Результаты исследований показали, что графен, полученный способом, предложенным в Примере 9 настоящего изобретения, имеет высокий уровень вр2-гибридизации; графен обладает относительно тонкой ламеллярной структурой с менее чем 10 ламелями и представляет собой пористый графен; а электропроводность пористого графена составляет 38500 См/м.

Пример 10

Пористую целлюлозу, полученную в Примере 5, феррицианид калия и ацетат кобальта смешивали в течение 6 часов при 80°C для каталитической обработки, при этом массовое соотношение между общей массой феррицианида калия и ацетата кобальта и пористой целлюлозой составляло 0,3:1. Продукт, полученный после каталитической обработки, высушивали при 95°C, чтобы получить первый промежуточный продукт с влажностью менее 6% масс.

Первый промежуточный продукт помещали в печь для карбонизации, и подавали азот в печь для карбонизации в качестве защитного газа при объеме подачи газа 500 мл/мин. Первый промежуточный продукт нагревали от 35°C до 340°C при скорости 12°C/мин и держали при этой температуре в течение 7 часов, чтобы получить второй промежуточный продукт. Второй промежуточный продукт нагревали от 340°C до 840°C при скорости 35°C/мин и держали при этой температуре в течение 4 часов, чтобы получить третий промежуточный продукт. Третий промежуточный продукт нагревали от 840°C до 1200°C при скорости 55°C/мин и держали при этой температуре в течение 7,5 часов, чтобы получить четвертый промежуточный продукт. Четвертый промежуточный продукт охлаждали от 1200°C до 940°C при скорости 40°C/мин и держали при этой температуре в течение 3,5 часов. После охлаждения четвертый промежуточный продукт был охлажден до 50°C.

При 90°C четвертый промежуточный продукт после вышеуказанного охлаждения промывали в течение 10 часов в водном растворе гидроксида натрия с массовой концентрацией 20%, чтобы получить первый промытый продукт. При 100°C первый промытый продукт промывали в течение 10 часов в водном растворе хлористоводородной кислоты с массовой концентрацией 7%, чтобы получить второй промытый продукт. Второй промытый продукт промывали дистиллированной водой, пока он не становился нейтральным, а затем высушивали, чтобы получить графен.

В соответствии со способом, описанным в Примере 6, исследовали графен, полученный в Примере 10 настоящего изобретения. Результаты исследований показали, что графен, полученный способом, предложенным в Примере 10 настоящего изобретения, имеет высокий уровень Sp2-гибридизации; графен обладает относительно тонкой ламеллярной структурой с менее чем 10 ламелями и представляет собой пористый графен; а электропроводность пористого графена составляет 37000 См/м.

Сравнительный Пример 1

Графен получали способом, раскрытым в заявке на патент Китая №200810113596.0, при этом конкретный процесс получения был следующим:

кремниевую подложку последовательно промывали деионизированной водой, этанолом и ацетоном, а затем высушивали; на поверхность кремниевой подложки в качестве катализатора наносили слой сульфида цинка толщиной 100 нанометров с помощью технологии осаждения из газовой фазы;

кремниевую подложку с нанесенным сульфидом цинка помещали в середину чистой кварцевой кюветы, а кварцевую кювету помещали в электропечь, при этом середина кварцевой кюветы располагалась в центральной области электропечи; затем начинали нагревание после подачи в кварцевую кювету смешанного газа из 100 см3/мин водорода и 100 см3/мин аргона в течение 60 мин;

когда температура в центральной области электропечи достигала 850°C, в электропечь в качестве источника углерода подавали этанол, и начиналась реакция;

после проведения реакции в течение 20 минут прекращали подачу этанола и выключали электропечь, подачу смешанного газа из 100 см3/мин водорода и 100 см3/мин аргона продолжали, пока температура не снижалась до комнатной температуры, чтобы получить подложку с осажденным графеном; и

подложку с осажденным графеном помещали в 0,1 моль/л раствор хлористоводородной кислоты и выдерживали 60 минут, чтобы удалить сульфид цинка, а затем промывали деионизированной водой и высушивали, чтобы получить графен.

Электропроводность графена, полученного в Сравнительном Примере 1 настоящего изобретения, исследовали с помощью измерителя электропроводности, при этом результат исследования показал, что электропроводность графена, полученного способом, предложенным в Сравнительном Примере 1 настоящего изобретения, составляла 30000 См/м.

Как видно из вышеприведенных примеров, в настоящем изобретении предложен способ получения пористого графена, включающий следующие этапы, в которых: 1) осуществляют в присутствии катализатора каталитическую обработку полученного из биомассы источника углерода для получения первого промежуточного продукта, при этом катализатор содержит одно или более, выбранное из группы, состоящей из хлоридов марганца, соединений железа, соединений кобальта и соединений никеля; 2) осуществляют нагревание первого промежуточного продукта в условиях защитной газовой среды от первой температуры до второй температуры и поддержание второй температуры для получения второго промежуточного продукта, при этом первая температура составляет 20°C ~ 40°C, а вторая температура составляет 300°C ~ 400°C; 3) осуществляют нагревание второго промежуточного продукта в условиях защитной газовой среды от второй температуры до третьей температуры и поддержание третьей температуры для получения третьего промежуточного продукта, при этом третья температура составляет 800°C ~ 900°C; 4)осуществляют нагревание третьего промежуточного продукта в условиях защитной газовой среды от третьей температуры до четвертой температуры и поддержание четвертой температуры для получения четвертого промежуточного продукта, при этом четвертая температура составляет 1100°C ~ 1300°C; и 5) осуществляют охлаждение четвертого промежуточного продукта в условиях защитной газовой среды от четвертой температуры до пятой температуры и поддержание пятой температуры для получения пористого графена, при этом пятая температура составляет 900°C ~ 1000°C. Пористый графен, полученный способом, предложенным в настоящем изобретении, имеет относительно хорошую электропроводность. Помимо этого, пористый графен, полученный способом, предложенным в настоящем изобретении, обладает тонкой ламеллярной структурой и высоким уровнем Sp2-гибридизации; кроме того, предложенный в настоящем изобретении способ получения пористого графена характеризуется простотой, низкими затратами энергии и небольшой стоимостью.

Изобретение относится к нанотехнологии и может быть использовано при изготовлении прозрачных сенсорных экранов, световых панелей и фотоэлементов. Полученный из биомассы источник углерода, выбранный из целлюлозы и/или лигнина, высушивают в присутствии катализатора, выбранного из группы, состоящей из хлоридов марганца, соединений железа, соединений кобальта и соединений никеля, для получения первого промежуточного продукта. Массовое соотношение катализатора и источника углерода составляет (0,01-2):1. Полученный первый промежуточный продукт нагревают в защитной газовой среде от (20-40)°C до (300-400) °C со скоростью (5-20) °C/мин и выдерживают при этой температуре для получения второго промежуточного продукта. Полученный второй промежуточный продукт нагревают в защитной газовой среде до (800-900) °C со скоростью (30-40)°C/мин и выдерживают при этой температуре для получения третьего промежуточного продукта. Полученный третий промежуточный продукт нагревают в защитной газовой среде до (1100-1300)°C со скоростью (50-60)°C/мин и выдерживают при этой температуре для получения четвертого промежуточного продукта. Полученный четвертый промежуточный продукт охлаждают в защитной газовой среде до (900–1000)°C со скоростью (30-50)°C/мин. В качестве защитной газовой среды на всех этапах используют один или более газов, выбранных из азота и инертных газов. В качестве ресурса биомассы на первом этапе используют отходы сельского и лесного хозяйств, например, стебли или початки кукурузы, стебли сорго, свекловичный жом, жмых, растительные отходы, отходы кукурузных початков, древесной щепы, стеблей хлопка и тростника. Способ получения пористого графена из дешёвого и доступного сырья прост, высокопроизводителен и обеспечивает улучшенную электропроводность целевого продукта. 22 з.п. ф-лы, 5 ил., 10 пр.

1. Способ получения пористого графена, включающий следующие этапы:

1) в присутствии катализатора осуществляют каталитическую обработку полученного из биомассы источника углерода для получения первого промежуточного продукта, при этом катализатор содержит одно или более соединений, выбранных из группы, состоящей из хлоридов марганца, соединений железа, соединений кобальта и соединений никеля,

2) осуществляют нагревание первого промежуточного продукта в условиях защитной газовой среды от первой температуры до второй температуры и поддержание второй температуры для получения второго промежуточного продукта, при этом первая температура составляет 20°C - 40°C, а вторая температура составляет 300°C - 400°C,

3) осуществляют нагревание второго промежуточного продукта в условиях защитной газовой среды от второй температуры до третьей температуры и поддержание третьей температуры для получения третьего промежуточного продукта, при этом третья температура составляет 800°C - 900°C,

4) осуществляют нагревание третьего промежуточного продукта в условиях защитной газовой среды от третьей температуры до четвертой температуры и поддержание четвертой температуры для получения четвертого промежуточного продукта, при этом четвертая температура составляет 1100°C - 1300°C, и

5) осуществляют охлаждение четвертого промежуточного продукта в условиях защитной газовой среды от четвертой температуры до пятой температуры и поддержание пятой температуры для получения пористого графена, при этом пятая температура составляет 900°C - 1000°C,

полученный из биомассы источник углерода на этапе 1) представляет собой один или два вещества, выбранные из группы, состоящей из целлюлозы и лигнина, и

массовое соотношение катализатора и полученного из биомассы источника углерода на этапе 1) составляет (0,01-2):1.

2. Способ по п. 1, отличающийся тем, что полученный из биомассы источник углерода на этапе 1) представляет собой целлюлозу.

3. Способ по п. 2, отличающийся тем, что целлюлоза представляет собой пористую целлюлозу.

4. Способ по п. 3, отличающийся тем, что пористую целлюлозу получают способом, включающим следующие этапы:

A) проводят гидролиз ресурса биомассы в кислоте для получения лигноцеллюлозы, при этом ресурс биомассы включает один или более элементов, выбранных из группы, состоящей из растений и отходов сельского и лесного хозяйств, и

B) осуществляют обработку лигноцеллюлозы для получения пористой целлюлозы, при этом обработка включает обработку кислотой, обработку солью или обработку органическим растворителем.

5. Способ по п. 4, отличающийся тем, что ресурсом биомассы на этапе А) являются отходы сельского и лесного хозяйств.

6. Способ по п. 5, отличающийся тем, что отходы сельского и лесного хозяйств содержат одно или более, выбранное из группы, состоящей из стеблей кукурузы, початков кукурузы, стеблей сорго, свекловичного жома, жмыха, растительных отходов, отходов кукурузных початков, древесной щепы, стеблей хлопка и тростника.

7. Способ по п. 6, отличающийся тем, что отходы сельского и лесного хозяйств представляют собой початки кукурузы.

8. Способ по п. 4, отличающийся тем, что кислота на этапе А) включает одну или более кислот, выбранных из группы, состоящей из серной кислоты, азотной кислоты, хлористоводородной кислоты, муравьиной кислоты, сернистой кислоты, фосфорной кислоты и уксусной кислоты.

9. Способ по п. 4, отличающийся тем, что дозировка кислоты на этапе А) составляет 3 мас.% - 20 мас.% ресурса биомассы.

10. Способ по п. 4, отличающийся тем, что гидролиз на этапе А) проводят при температуре 90°C - 180°C, при этом

гидролиз на этапе А) проводят в течение времени 10 мин - 10 ч.

11. Способ по п. 4, отличающийся тем, что обработка солью на этапе В) представляет собой обработку кислым сульфитом или обработку щелочным сульфитом.

12. Способ по п. 11, отличающийся тем, что величина рН в процессе обработки кислым сульфитом составляет 1-7,

дозировка кислоты в процессе обработки кислым сульфитом составляет 4 мас.% - 30 мас.% лигноцеллюлозы, и

массовая процентная доля кислоты при обработке кислым сульфитом приводит к соотношению жидкости и твердой фазы, составляющему (2-20):1.

13. Способ по п. 11, отличающийся тем, что обработку кислым сульфитом осуществляют при температуре 70°C - 180°C, при этом

обработка кислым сульфитом длится от 1 часа до 6 часов.

14. Способ по п. 11, отличающийся тем, что величина рН в процессе обработки щелочным сульфитом составляет 7-14,

дозировка основы в процессе обработки щелочным сульфитом составляет 4 мас.% – 30 мас.% лигноцеллюлозы, и

массовая процентная доля основы при обработке щелочным сульфитом приводит к соотношению жидкости и твердой фазы, составляющему (2-20):1.

15. Способ по п. 11, отличающийся тем, что обработку щелочным сульфитом проводят при температуре 70°C - 180°C, при этом

обработка щелочным сульфитом длится от 1 часа до 6 часов.

16. Способ по п. 4, отличающийся тем, что после получения пористой целлюлозы этап В) дополнительно включает стадию отбеливания пористой целлюлозы.

17. Способ по п. 1, отличающийся тем, что соединения железа на этапе 1) включают одно или более соединений, выбранных из группы, состоящей из хлоридов железа, цианидов железа и солей железосодержащих кислот,

соединения кобальта на этапе 1) включают одно или более соединений, выбранных из группы, состоящей из хлоридов кобальта и солей кобальтсодержащих кислот, и

соединения никеля на этапе 1) включают одно или более соединений, выбранных из группы, состоящей из хлоридов никеля и солей никельсодержащих кислот.

18. Способ по п. 1, отличающийся тем, что катализатор на этапе 1) включает одно или более соединений, выбранных из группы, состоящей из хлорида трехвалентного железа, хлорида двухвалентного железа, нитрата трехвалентного железа, нитрата двухвалентного железа, сульфата трехвалентного железа, сульфата двухвалентного железа, феррицианида калия, ферроцианида калия, триоксалатоферрата калия, хлорида кобальта, нитрата кобальта, сульфата кобальта, ацетата кобальта, хлорида никеля, нитрата никеля, сульфата никеля и ацетата никеля.

19. Способ по п. 1, отличающийся тем, что защитная газовая среда на этапе 2), защитная газовая среда на этапе 3), защитная газовая среда на этапе 4) и защитная газовая среда на этапе 5) независимо представляют собой один или более газов, выбранных из группы, состоящей из азота и инертных газов.

20. Способ по п. 1, отличающийся тем, что нагревание первого промежуточного продукта от первой температуры до второй температуры на этапе 2) проводят при скорости нагревания 5°C/мин - 20°C/мин.

21. Способ по п. 1, отличающийся тем, что нагревание второго промежуточного продукта от второй температуры до третьей температуры на этапе 3) проводят при скорости нагревания 30°C/мин - 40°C/мин.

22. Способ по п. 1, отличающийся тем, что нагревание третьего промежуточного продукта от третьей температуры до четвертой температуры на этапе 4) проводят при скорости нагревания 50°C/мин - 60°C/мин.

23. Способ по п. 1, отличающийся тем, что охлаждение четвертого промежуточного продукта от четвертой температуры до пятой температуры на этапе 5) проводят при скорости охлаждения 30°C/мин - 50°C/мин.

| CN 103641111 A, 19.03.2014 | |||

| RU 2007144226 A, 10.06.2009 | |||

| CN 101736646 A, 16.06.2010 | |||

| CN 103449399 A, 18.12.2013 | |||

| CN 103466613 A, 25.12.2013 | |||

| ЕЛЕЦКИЙ А.В | |||

| и др., Графен: методы получения и теплофизические свойства, Успехи физических наук, 2011, т | |||

| Водяные лыжи | 1919 |

|

SU181A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Крутильный аппарат | 1922 |

|

SU233A1 |

Авторы

Даты

2018-01-11—Публикация

2015-07-01—Подача