Изобретение относится к технике влаготепловой обработки материалов, а именно к способам автоматического управления влаготепловой обработкой дисперсных материалов в аппаратах, использующих переменный комбинированный конвективно-СВЧ энергоподвод, и может быть использовано в пищевой, химической и смежных с ними отраслях промышленности.

Известен способ автоматического управления процессом сушки пищевых продуктов в ленточной сушилке с использованием конвективного и СВЧ-энергоподвода [пат. РФ 2444689, МПК F26 В 25/22. Cпособ автоматического управления процессом сушки пищевых продуктов в ленточной сушилке с использованием конвективного и СВЧ-энергоподвода [текст] / С.Т. Антипов, Д.А. Казарцев, А.В. Журавлев, Т.В. Калинина, И.С. Юрова, А.Б. Емельянов; патентообладатель ГОУВПО Воронежская государственная технологическая академия. – № 2010135851/06; заявл. 26.08.2010; опубл. 10.03. 2012], который предусматривает измерение расхода, температуры и влажности исходного материала, поступающего в сушилку, расхода, температуры и влажности высушенного материала, влагосодержания, температуры и расхода сушильного агента до и после сушки, потребляемой мощности вентилятора, магнетронов и калорифера. При этом регулирование технологических параметров процесса сушки осуществляют по трем зонам, для чего информация с датчиков подается на микропроцессор, который по заложенному в него алгоритму в зависимости от расхода исходного материала и его температуры в первой зоне; температуры, расхода и влажности сушильного агента во второй зоне; влагосодержания, температуры сушильного агента в третьей зоне и скорости движения ленты транспортера устанавливает задание на температурный режим и режим подачи сушильного агента на входе в сушилку посредством исполнительных механизмов магнетронов, калорифера и вентилятора, информация с которых подается на микропроцессор, который осуществляет коррекцию режимов процесса сушки по трем зонам, каждая из которых состоит из нескольких уровней: первая зона состоит из двух уровней: на первом уровне воздействуют на мощность СВЧ-излучения, если изменение мощности СВЧ-излучения не обеспечивает заданную температуру материала, воздействуют на скорость подачи исходного материала; вторая зона состоит из трех уровней: на первом уровне воздействуют на мощность СВЧ-излучения, на втором уровне, если изменение мощности СВЧ-излучения не обеспечивает требуемого влагосодержания отходящего сушильного агента, воздействуют на напряжение в сети питания нагревательных элементов калорифера, на третьем уровне изменяют расход сушильного агента; третья зона состоит из двух уровней: на первом уровне воздействуют на мощность СВЧ-излучения, на втором уровне, если изменение мощности СВЧ-излучения не обеспечивает требуемого влагосодержания отходящего сушильного агента, воздействуют на скорость движения транспортерной ленты с высушиваемым материалом, при этом коррекцию режимов процесса сушки во второй и третьей зонах на всех уровнях осуществляют с учетом температуры сушильного агента на выходе из сушильной камеры.

Недостатками данного способа являются нерациональное использование энергетического потенциала и высокая инерционность системы автоматического управления.

Наиболее близким по технической сущности и достигаемому эффекту является способ автоматического управления комбинированным варочно-сушильным процессом обработки сыпучего продукта [пат. РФ 2113132, МПК A23L 1/10, G05D 27/00. Способ автоматического управления комбинированным варочно-сушильным процессом обработки сыпучего продукта [текст] / Г.В. Калашников, А.А. Шевцов, А.Г. Тисленко; патентообладатель ГОУВПО Воронежская государственная технологическая академия. – № 96124201/13; заявл. 24.12.1996; опубл. 20.06. 1998], который предусматривает изменение подачи теплоносителя и жидкости, измерение влагосодержания исходного, перед варкой продукта, сваренного и готового продукта после сушки, расхода исходного продукта, температуры продукта перед варкой, в процессе варки и сушки, теплоносителя на входе и выходе из слоя продукта при варке и сушке, давления распыливания жидкости, перепад давлений теплоносителя, расхода теплоносителя после варки на основе измерения скорости потока теплоносителя, давления и расхода охлаждающей жидкости, подаваемой в теплообменник, а также осуществляется корректирование текущего значения влагосодержания продукта при варке и сушке по расходу и температуре теплоносителя перед и после сушки продукта, корректируют расход распыливаемой жидкости по количеству сконденсированного пара, влагосодержанию сваренного продукта и перепаду давлений теплоносителя на входе и выходе из слоя продукта, расход готового продукта после сушки определяют по расходу исходного перед варкой продукта и влагосодержанию исходного и готового продукта соответственно перед варкой и после сушки, дополнительно осуществляют подпитку паром теплоносителя, подаваемого на сушку, и измеряют расход и температуру пара, при этом свежий пар добавляют по количеству сконденсированного пара на варке, определяемому по расходам теплоносителя перед и после варки.

Известный способ автоматического управления комбинированным варочно-сушильным процессом обработки сыпучего продукта имеет следующие недостатки: низкая точность и надежность управления влаготепловой обработкой дисперсных материалов в связи с большой инерционностью используемого оборудования, повышенные удельные энергозатраты и невысокое качество готовой продукции вследствие использования только конвективного способа сушки.

Технической задачей изобретения является повышение точности и надежности управления влаготепловой обработкой дисперсных материалов при одновременном снижении удельных энергозатрат и повышении качества готовой продукции.

Поставленная техническая задача изобретения достигается тем, что в способе автоматического управления влаготепловой обработкой дисперсных материалов с использованием переменного комбинированного конвективно-СВЧ энергоподвода, предусматривающем изменение подачи теплоносителя, жидкости, мощности СВЧ–излучения и продукта, измерение расхода, влажности и температуры исходного сырья, расхода, влажности и температуры продукта до и после увлажнения в виде гидротермической обработки (ГТО) при насыщении его жидкостью, расхода, влажности и температуры высушенного продукта, давления распыливания жидкости, влагосодержания, температуры и расхода теплоносителя на входе и выходе из слоя продукта до и после сушки, скорости движения транспортирующего рабочего органа, потребляемой мощности вентилятора, магнетронов и калорифера, новым является то, что предусматривают измерение температуры теплоносителя контура рециркуляции и сырья до и после секции подогрева, расхода теплоносителя в секции подогрева сырья, температуры и расхода жидкости при гидротермической обработке (ГТО) продукта, расхода, влажности и температуры продукта после конвективной сушки, температуры и расхода теплоносителя для подогрева жидкости при ГТО, осуществляют корректирование текущего значения температуры исходного сырья при его предварительном подогреве по расходу и температуре теплоносителя, отработанного после конвективной сушки из рециркуляционного контура, и расходу исходного сырья, корректируют температуру распыливаемой жидкости на основе изменения расхода и температуры теплоносителя, отработанного после начальной СВЧ–сушки, расход жидкости на основе давления распыливания с учетом температуры и влажности продукта после начальной СВЧ–сушки, расход теплоносителя, отработанного после начальной СВЧ–сушки, для СВЧ–досушивания продукта на основе изменения влажности и температуры продукта до и после СВЧ–досушивания, мощности магнетронов СВЧ–досушивания с учетом влажности продукта на СВЧ–досушивании, а также подвод теплоты за счет сушильного агента при конвективном теплоподводе и электромагнитного излучения при СВЧ энергоподводе для сушки материала осуществляют с учетом кинетических закономерностей влагоиспарения на основе кривых конвективной сушки и СВЧ–сушки, при этом осуществляют коррекцию режима управления процессом влагоиспарения при конвективной, начальной СВЧ–сушке и окончательном СВЧ–досушивании на шести уровнях: на первом уровне при отклонении текущего значения температуры подогретого сырья от заданного воздействуют на расход подводимого потока теплоносителя; на втором уровне при отклонении текущего значения влажности продукта, высушенного в процессе конвективной сушки, от заданного воздействуют на расход подводимого потока теплоносителя за счет изменения скорости вентилятора; на третьем уровне, если изменение расхода подводимого потока теплоносителя выходит за заданный диапазон изменения и не обеспечивает требуемой влажности высушенного продукта, воздействуют на температуру подводимого потока теплоносителя за счет изменения мощности ТЭНов калорифера; на четвертом уровне, если изменение температуры потока теплоносителя выходит за заданный диапазон изменения и не обеспечивает требуемой влажности высушенного продукта, воздействуют на напряжение в сети питания магнетронов; на пятом уровне, если напряжение в сети питания магнетронов выходит за заданный диапазон изменения и не обеспечивает требуемой влажности высушенного продукта, воздействуют на частоту вращения вала электродвигателя привода рабочих секций и изменение линейной скорости движения транспортирующего рабочего органа конвейера и, следовательно, продолжительность сушки; а также на шестом уровне, если частота вращения вала электродвигателя привода рабочих секций выходит за заданный диапазон изменения и не обеспечивает требуемой влажности высушенного продукта, воздействуют на расход исходного сырья в дозаторе.

Информация подается на микропроцессор, который по заданному алгоритму в зависимости от количества влаги, содержащейся в исходном сырье и конечном продукте, на основе влажности исходного сырья, высушенного после конвективной сушки, СВЧ–сушки и обработанного при увлажнении продукта, а также досушенного готового продукта после СВЧ–досушивания, устанавливает задание на температурный режим, осуществляет изменение массовой доли подаваемой жидкости, теплоносителя, дисперсного материала, мощности СВЧ–излучения, скорости движения транспортирующего рабочего органа, и затем, посредством исполнительных механизмов вентилятора, магнетрона, калорифера, теплообменника подогрева жидкости и электропривода транспортирующего рабочего органа, для достижения материалом заданной температуры и влажности, осуществляет изменение массовой доли теплоты за счет сушильного агента, электромагнитной энергии магнетрона, распыливаемой жидкости форсунок, а также линейной скорости перемещения продукта и, как следствие, продолжительности влаготепловой обработки дисперсного материала.

При этом для СВЧ–досушивания увлажненного продукта микропроцессор устанавливает задание на изменение массовой доли теплоты и электромагнитной энергии на основе расхода сушильного агента рециркуляционного контура, поступающего в СВЧ–секцию, и мощности магнетронов на СВЧ–сушке, а также изменение линейной скорости движения транспортирующего рабочего органа и продолжительности перемещения продукта.

Технический результат изобретения заключается в повышении точности и надежности управления влаготепловой обработкой дисперсных материалов вследствие снижения инерционности управления при одновременном снижении удельных энергозатрат на осуществление производства и повышении качества готовой продукции.

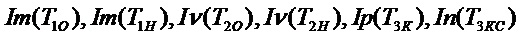

Информация с датчиков, измеряющих расход (G1О) и температуру (T1О) исходного сырья , расход (G1Н), влажность (W1Н) и температуру (T1Н) подогретого сырья перед конвективной сушкой, расход (G3П) теплоносителя для подогрева исходного сырья; расход (G1К), влажность (W1К) и температуру (T1К) высушенного после конвективной сушки продукта, направляемого на начальную СВЧ–сушку, влажность (W3Н, W3К), температуру (T3Н, T3К) и расходы (G3Н, G3К) теплоносителя до и после конвективной сушки, температуру (T3НС, T3КС) и расходы (G3НС, G3КС) теплоносителя до и после начальной СВЧ–сушки, температуру (T1С) продукта и мощности (NС) магнетронов в процессе СВЧ–сушки, расход (G1КС), влажность (W1КС) и температуру (T1КС) высушенного после начальной СВЧ–сушки продукта, направляемого на увлажнение в виде гидротермической обработки (ГТО), а также температуру (T2Н), давление (P2Н) распыла и расход (G2Н) жидкости (водного раствора) перед гидротермической обработкой продукта, линейной скорости движения транспортирующего рабочего органа с продуктом с учетом частоты вращения ведомого или выходного вала электропривода рабочих секций, расход (G1Г), влажность (W1Г) и температуру (T1Г) продукта перед его СВЧ–досушиванием, температуру (T1Д) продукта и мощности (NСД) магнетронов в процессе СВЧ–досушивания, расходы (G3НД, G3КД) теплоносителя до и после процесса СВЧ–досушивания, расход (G1), влажность (W1) и температуру (T1) готового продукта, подается на микропроцессор, который устанавливает задание на температурный режим в секциях влаготепловой обработки, режим подачи теплоносителя на входе в секции процессов конвективной и СВЧ–сушки, перемещения продукта по секциям, а также промежуточного увлажнения продукта.

Информация с датчиков, измеряющих расход, влажность и температуру исходного сырья на входе процессов конвективной и СВЧ–сушки, расход, влажность и температуру высушенного продукта, влагосодержание, температуру и расход теплоносителя до и после сушки, а также температуру, давление распыла и расход водного раствора в секции гидротермической обработки, подается на микропроцессор, который устанавливает задание на температурный режим в секциях влаготепловой обработки, режим подачи теплоносителя на входе в секции процессов конвективной и СВЧ–сушки, а также гидротермической обработки продукта.

Изобретение позволяет интенсифицировать процессы сушки и обработки водным раствором и снизить энергозатраты, материальные затраты, повысить качество высушенного материала, а также точность и надежность управления.

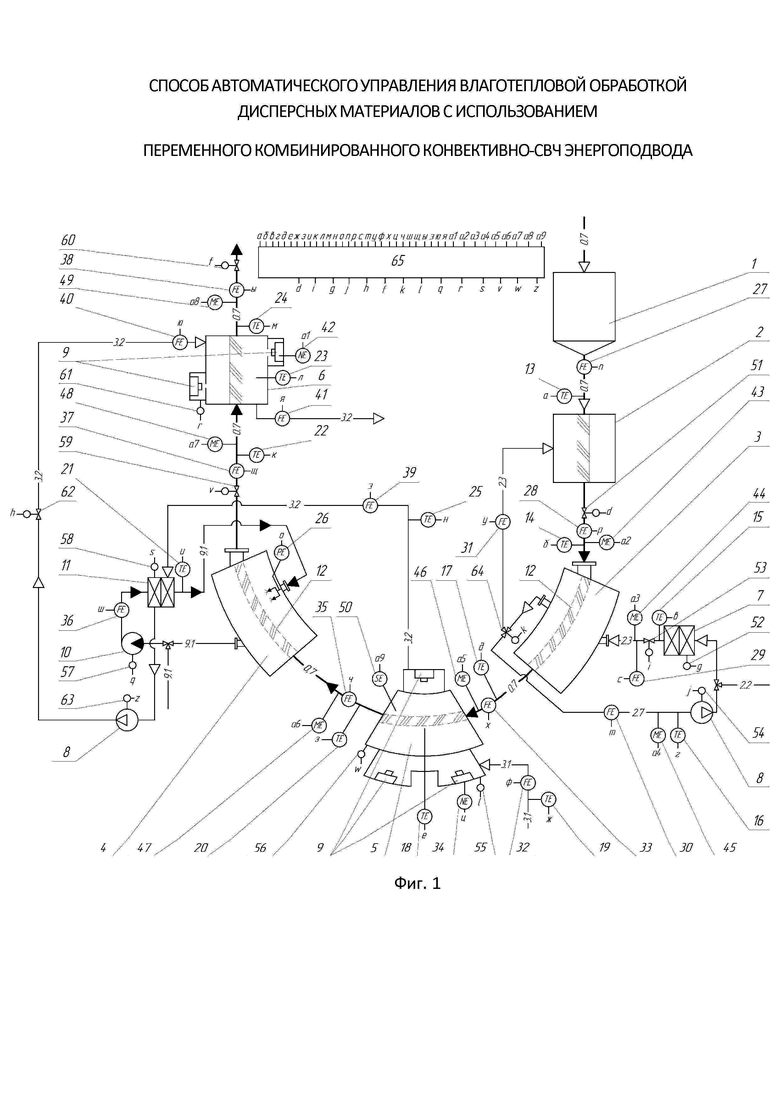

На фиг.1 представлена схема линии для предлагаемого способа автоматического управления влаготепловой обработкой дисперсных материалов с использованием переменного комбинированного конвективно–СВЧ энергоподвода.

Линия содержит контрольные поверхности секций: секцию 1 загрузки; секцию 2 предварительного подогрева сырья; секцию 3 конвективной сушки; секцию 4 гидротермической обработки (ГТО), расположенную между секциями 5 и 6 СВЧ–сушки, соответственно начальной и досушивания продукта; калорифер 7; вентиляторы 8 подачи теплоносителя на конвективную сушку и СВЧ–досушивание; магнетроны 9, которые являются источниками СВЧ–энергии; насос 10 подачи жидкости для увлажнения; теплообменник 11 для подогрева жидкости в линии подачи водного раствора; транспортер 12 с секциями, датчики 13 и 14 температуры соответственно исходного сырья и подогретого продукта; датчики 15 и 16 температуры соответственно теплоносителя на входе в секцию конвективной сушки и отработанного теплоносителя на выходе данной секции; датчик 17 температуры продукта на выходе из секции конвективной сушки; датчик 18 температуры продукта на начальной СВЧ–сушке; датчик 19 температуры атмосферного воздуха; датчик 20 температуры продукта на выходе из секции начальной СВЧ–сушки; датчик 21 температуры жидкости на входе в секцию обработки водным раствором; датчик 22 температуры продукта на входе в секцию СВЧ–досушивания; датчик 23 температуры продукта процесса СВЧ–досушивания; датчик 24 температуры продукта на выходе из секции СВЧ–досушивания; датчик 25 температуры отработанного теплоносителя; датчик 26 давления распыла водного раствора; датчик 27 расхода исходного сырья перед секцией подогрева; датчик 28 расхода подогретого сырья перед конвективной сушкой; датчики 29, 30 расходов теплоносителя на входе и выходе в секцию конвективной сушки; датчик 31 расхода теплоносителя идущего на подогрев исходного сырья; датчик 32 расхода атмосферного воздуха; датчик 33 расхода продукта перед секцией начальной СВЧ–сушки; датчик 34 потребляемой мощности магнетронов секции начальной СВЧ–сушки; датчик 35 расхода продукта на выходе из секции СВЧ–сушки; датчик 36 расхода жидкости секции увлажнения; датчик 37 расхода продукта перед секцией СВЧ–досушивания; датчик 38 расхода готового продукта; датчик 39 расхода отработанного теплоносителя; датчики 40 и 41 соответственно расхода сушильного агента на входе и выходе секции СВЧ–досушивания; датчик 42 потребляемой мощности магнетронов секции СВЧ–досушивания; датчики 43-49 влажности; датчик 50 линейной скорости движения конвейера; исполнительные механизмы 51-64; (а, б, в, г, д, е, ж, з, и, к, л, м, н, о, п, р, с, т, у, ф, х, ц, ч, ш, щ, ы, э, ю, я, а1, а2, а3, а4, а5, а6, а7, а8, а9 - входные каналы управления; d, i, g, j, h, f, k, l, q, r, s, v, w, z - выходные каналы управления); микропроцессор 65.

Линии материальных потоков в соответствии со стандартом: 0.7 - сырье на протяжении процесса; 2.2 - насыщенный пар; 2.3 - перегретый пар; 2.7 - отработанный перегретый пар; 3.1 - атмосферный воздух; 3.2 - отработанный теплоноситель в виде паровоздушной смеси; 9.1 - жидкость пищевкусовая продуктовая.

Влаготепловая обработка дисперсных материалов осуществляется с использованием конвективной и СВЧ–сушки с промежуточной обработкой продукта жидкостью между СВЧ-воздействием в тороидальном аппарате на основе переменного комбинированного конвективно–СВЧ энергоподвода [пат. № 2483571 РФ, МПК7 A23L 1/00. Тороидальный аппарат для производства плодоовощных чипсов / Г.В. Калашников, Е.В. Литвинов; патентообладатель Воронеж. гос. универс. инж. технол. - № 2012100586/13; заявл. 10.01.2012; опубл. 10.06.2013; бюл. № 16] .

Способ автоматического управления влаготепловой обработкой дисперсных материалов с использованием переменного комбинированного конвективно–СВЧ энергоподвода осуществляется следующим образом.

На первом этапе после бункера загрузки 1 происходит измерение расхода и температуры исходного сырья при помощи датчиков 27 и 13 соответственно. Далее по мере продвижения продукта информация о температуре, расходе и влажности после секции подогрева 2 измеряется с помощью датчиков 14, 28, 43 и передается в микропроцессор 65, который по заложенному в него алгоритму в зависимости от количества влаги и тепла, содержащихся в исходном влажном продукте, подаваемом на сушку, устанавливает задание на температурный режим, режим подачи теплоносителя на входе в сушилку и режим подачи исходного сырья посредством исполнительного механизма 52 калорифера 7, исполнительного механизма 51 и 53, исполнительного механизма 54, регулирующего привод вентилятора 8, и исполнительного механизма 55 магнетронов 9 секции СВЧ–сушки 5, регулирующих напряжение электрического тока питания магнетронов.

Расход исходного сырья, частота вращения вала электродвигателя, количество влаги, поступающей с исходным сырьем, определяется микропроцессором 65, исходя из информации о расходе и влажности исходного материала, поступающей с датчиков 28 и 43, установленных на линии подачи исходного материала.

На основе решения задачи минимизации затрат микропроцессор определяет массовую долю испаряемой влаги, которую необходимо удалить в секциях конвективной и СВЧ–сушки, а также влаги насыщения материала в секции обработки водным раствором.

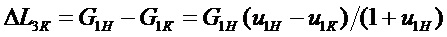

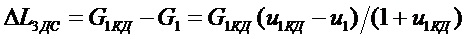

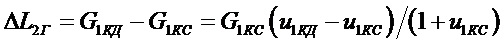

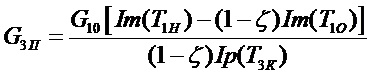

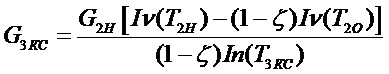

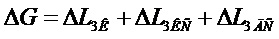

Массовая доля испаряемой влаги микропроцессором 65 определяется на основе уравнений:

при конвективной сушке

при начальной СВЧ–сушке

при СВЧ–досушивании

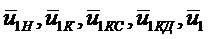

где

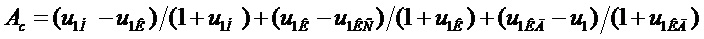

Массовая доля поглощаемой влаги в секции гидротермической обработки микропроцессором 65 определяется с помощью уравнения:

где

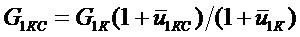

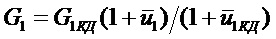

В формулах (1)-(4) расход продукта определяется микропроцессором 65 по следующим зависимостям:

после конвективной сушки

после начальной СВЧ–сушки

после ГТО

после СВЧ–досушивания

Вычисленные микропроцессором 65 значения расхода продукта сравниваются с показаниями соответствующих датчиков 27, 28, 33, 35, 37 и 38 с последующим определением возможных отклонений текущих и расчетных значений для повышения точности и надежности управления влаготепловой обработкой дисперсных материалов.

В секции 3 конвективной сушки при изменении текущего значения скорости сушки от заданного, микропроцессор 65 вычисляет необходимое изменение температуры и расхода подводимого потока теплоносителя и осуществляет его коррекцию посредством исполнительных механизмов 52, 53 и 54. При помощи датчиков 29 и 31 происходит измерение расхода теплоносителя и при помощи исполнительного механизма 64 регулирование его подачи в секцию 3 конвективной сушки и секцию 2 подогрева исходного сырья.

В секциях 5 и 6 СВЧ–сушки управление предусматривает достижение заданной влажности материала путем воздействия на напряжение электрической сети питания магнетронов 9 с учетом соответственно датчиков 34 и 42 с целью изменения мощности СВЧ–излучения и осуществляется с помощью исполнительных механизмов 55 и 61, изменяющих напряжение питания. Образующийся в процессе сушки пар идет на дополнительный обогрев водного раствора в теплообменнике 11. Для измерения скорости перемещения рабочих секций с датчика линейной скорости движения конвейера 50 на микропроцессор 65 поступает сигнал, который обрабатывается, и при помощи исполнительного механизма 56 происходит регулирование частоты вращения вала электродвигателя привода движения рабочих секций.

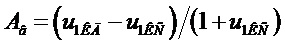

Расходы теплоносителя, необходимого для подогрева исходного сырья

и массовая доля теплоносителя для подогрева жидкости

где

В секции 4 обработки подсушенного продукта водным раствором управлением предусматривается подача жидкости определенной температуры до заданной влажности продукта. В зависимости от показаний датчика расхода жидкости 36 и датчика давления распыла 26, микропроцессор 65 управляет исполнительным механизмом 57 насоса 10. Коррекция задания расхода жидкости в секции увлажнения происходит в зависимости от показаний датчика влажности 48. По показаниям датчика температуры 21, установленного на линии подачи жидкости в секцию обработки водным раствором, осуществляется управление температурой при помощи исполнительного механизма 58 теплообменника 11.

В секции 6 СВЧ–досушивания происходит доведение продукта до необходимой конечной влажности. Информация с датчика влажности продукта 49 поступает в микропроцессор 65. После обработки сигнала о влажности с датчика 49 и мощности магнетронов с датчика 42 при помощи исполнительного механизма 61 происходит регулирование подаваемой мощности магнетронов 9, а при помощи исполнительного механизма 59 происходит регулирование расхода продукта, поступающего на досушивание, до необходимой конечной влажности.

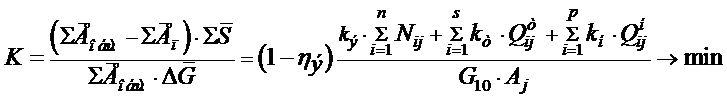

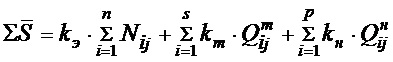

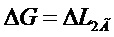

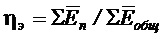

Информация о расходе материально-энергетических ресурсов фиксируется и передается в микропроцессор 65, который непрерывно определяет знак производной функции суммарной стоимости энергетических и материальных затрат на единицу массы высушиваемого материала [Калашников Г.В., Литвинов Е.В. Эксерго-экономическая оценка энергозатрат оборудования сушки и влаготепловой обработки сырья / Международная научно-техническая конф. «Проблемы ресурсо- и энергосберегающих технологий в промышленности и АПК - ПРЭТ-2014»: Сборник трудов V Международного научно-технического симпозиума «Современные энергосберегающие тепловые технологии (сушка и термовлажностная обработка материалов) - СЭТТ- 2014». Иван. гос. хим.-технол. ун-т. Т.1. - Иваново: Изд-во ФГОУВПО «ИГХТУ», 2014.– С. 136-139. ISBN 978-5-9616-0492-4] по формуле:

где

Если знак положительный, то микропроцессор 65 уменьшает расход исходного материала, если знак отрицательный, то увеличивает данный расход.

Таким образом, использование способа автоматического управления влаготепловой обработкой дисперсных материалов на основе переменного комбинированного конвективно-СВЧ энергоподвода позволяет:

- обеспечить возможность интенсификации процессов сушки и увлажнения;

* повысить точность и надежность управления в наиболее оптимальных диапазонах изменения параметров технологического режима работы секций тороидального аппарата;

* значительно снижается инерционность управления, т.е. уменьшается интервал времени с момента получения информации о ходе процессов сушки и увлажнения до подачи управляющего воздействия на исполнительные механизмы регулирования;

* получить готовый продукт высокого качества за счет оптимизации технологических параметров процессов сушки и увлажнения материала в тороидальном аппарате с комбинированным энергоподводом, что обеспечивает сокращение влаготеплового воздействия и повышение пищевой ценности продукта;

* обеспечивает снижение теплоэнергетических и материальных затрат на единицу массы готового продукта;

- обеспечивает рациональное использование теплоэнергетического потенциала теплоносителя и СВЧ–энергии, варьируя их величиной в зависимости от характеристик высушиваемого материала и хода процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ПИЩЕВЫХ ПРОДУКТОВ В ЛЕНТОЧНОЙ СУШИЛКЕ С ИСПОЛЬЗОВАНИЕМ КОНВЕКТИВНОГО И СВЧ-ЭНЕРГОПОДВОДА | 2010 |

|

RU2444689C1 |

| РОТОРНЫЙ АППАРАТ ДЛЯ ПРОИЗВОДСТВА СУШЕНЫХ ПЛОДООВОЩНЫХ ПРОДУКТОВ И ЧИПСОВ | 2014 |

|

RU2602646C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ В ШАХТНОЙ СУШИЛКЕ С ИСПОЛЬЗОВАНИЕМ СВЧ-ЭНЕРГИИ | 2006 |

|

RU2327095C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЛОДООВОЩНЫХ ЧИПСОВ | 2012 |

|

RU2520142C2 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПЛОДООВОЩНЫХ ЧИПСОВ | 2012 |

|

RU2485803C1 |

| ТОРОИДАЛЬНЫЙ АППАРАТ ДЛЯ ПРОИЗВОДСТВА ПЛОДООВОЩНЫХ ЧИПСОВ | 2012 |

|

RU2483571C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ В ЗАКРУЧЕННОМ ПОТОКЕ ТЕПЛОНОСИТЕЛЯ С СВЧ-ЭНЕРГОПОДВОДОМ | 2013 |

|

RU2547345C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ЗЕРНА И ДРУГИХ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2468321C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ОБЖАРЕННЫХ ЗЕРНОПРОДУКТОВ | 2007 |

|

RU2328140C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНОГО МАТЕРИАЛА В АКТИВНОМ ГИДРОДИНАМИЧЕСКОМ РЕЖИМЕ С СВЧ-ЭНЕРГОПОДВОДОМ | 2006 |

|

RU2312280C1 |

Изобретение относится к технике влаготепловой обработки материалов, а именно к способам автоматического управления влаготепловой обработкой дисперсных материалов в аппаратах, использующих переменный комбинированный конвективно-СВЧ энергоподвод, и может быть использовано в пищевой, химической и смежных с ними отраслях промышленности. Использование изобретения позволит повысить точность и надежность управления влаготепловой обработкой дисперсных материалов при одновременном снижении удельных энергозатрат и повышении качества готовой продукции. 1 ил.

Способ автоматического управления влаготепловой обработкой дисперсных материалов с использованием переменного комбинированного конвективно-СВЧ энергоподвода, включающий изменение подачи теплоносителя, жидкости, мощности СВЧ–излучения и продукта, измерение расхода, влажности и температуры исходного сырья, расхода, влажности и температуры продукта до и после увлажнения в виде гидротермической обработки (ГТО) при насыщении его жидкостью, расхода, влажности и температуры высушенного продукта, давления распыливания жидкости, влагосодержания, температуры и расхода теплоносителя на входе и выходе из слоя продукта до и после сушки, скорости движения транспортирующего рабочего органа, потребляемой мощности вентилятора, магнетронов и калорифера, отличающийся тем, что проводят измерение температуры теплоносителя контура рециркуляции и сырья до и после секции подогрева, расхода теплоносителя в секции подогрева сырья, температуры и расхода жидкости при гидротермической обработке (ГТО) продукта, расхода, влажности и температуры продукта после конвективной сушки, температуры и расхода теплоносителя для подогрева жидкости при ГТО, осуществляют корректирование текущего значения температуры исходного сырья при его предварительном подогреве по расходу и температуре теплоносителя, отработанного после конвективной сушки из рециркуляционного контура, и расходу исходного сырья, корректируют температуру распыливаемой жидкости на основе изменения расхода и температуры теплоносителя, отработанного после начальной СВЧ–сушки, расход жидкости на основе давления распыливания с учетом температуры и влажности продукта после начальной СВЧ–сушки, расход теплоносителя, отработанного после начальной СВЧ–сушки для СВЧ–досушивания продукта, на основе изменения влажности и температуры продукта до и после СВЧ–досушивания, мощности магнетронов СВЧ–досушивания с учетом влажности продукта на СВЧ–досушивании, а также осуществляют подвод теплоты за счет сушильного агента при конвективном теплоподводе и электромагнитного излучения при СВЧ энергоподводе для сушки материала с учетом кинетических закономерностей влагоиспарения на основе кривых конвективной сушки и СВЧ–сушки, при этом осуществляют коррекцию режима управления процессом влагоиспарения при конвективной, начальной СВЧ–сушке и окончательном СВЧ–досушивании на шести уровнях: на первом уровне при отклонении текущего значения температуры подогретого сырья от заданного воздействуют на расход подводимого потока теплоносителя; на втором уровне при отклонении текущего значения влажности продукта, высушенного в процессе конвективной сушки от заданного, воздействуют на расход подводимого потока теплоносителя за счет изменения скорости вентилятора; на третьем уровне, если изменение расхода подводимого потока теплоносителя выходит за заданный диапазон изменения и не обеспечивает требуемой влажности высушенного продукта, воздействуют на температуру подводимого потока теплоносителя за счет изменения мощности ТЭНов калорифера; на четвертом уровне, если изменение температуры потока теплоносителя выходит за заданный диапазон изменения и не обеспечивает требуемой влажности высушенного продукта, воздействуют на напряжение в сети питания магнетронов; на пятом уровне, если напряжение в сети питания магнетронов выходит за заданный диапазон изменения и не обеспечивает требуемой влажности высушенного продукта, воздействуют на частоту вращения вала электродвигателя привода рабочих секций и изменение линейной скорости движения транспортирующего рабочего органа конвейера и, следовательно, продолжительность сушки; а на шестом уровне, если частота вращения вала электродвигателя привода рабочих секций выходит за заданный диапазон изменения и не обеспечивает требуемой влажности высушенного продукта, воздействуют на расход исходного сырья в дозаторе.

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ КОМБИНИРОВАННЫМ ВАРОЧНО-СУШИЛЬНЫМ ПРОЦЕССОМ ОБРАБОТКИ СЫПУЧЕГО ПРОДУКТА | 1996 |

|

RU2113132C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ВЫСОКОВЛАЖНЫХ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2581012C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ЗЕРНА И ДРУГИХ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2468321C2 |

| Регулирующее приспособление для вертикальных ветряных двигателей | 1928 |

|

SU12404A1 |

Авторы

Даты

2018-01-12—Публикация

2016-05-26—Подача