Изобретение относится к технике сушки, а именно к способам автоматического управления процессами сушки пищевых продуктов в аппаратах, использующих конвективный и СВЧ-энергоподвод, и может быть использовано в пищевой, химической и смежных с ними отраслях промышленности.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ автоматического управления процессом сушки дисперсных материалов в сушильной установке вихревого типа с подводом СВЧ-энергии, заключающийся в измерении расхода и влажности исходного материала, поступающего в сушильную камеру, влажности высушенного материала, влагосодержания, температуры сушильного агента, потребляемой мощности магнетрона и калорифера. Эта информация подается на микропроцессор, который по заложенному в него алгоритму устанавливает задание на температурный режим в сушильной камере и осуществляет коррекцию режимов сушки на трех уровнях: на первом уровне для достижения заданной конечной влажности высушенного материала воздействуют на мощность СВЧ-излучения, на втором - на напряжение в сети питания нагревательных элементов калорифера, на третьем уровне изменяют расход исходного материала [Патент RU №2328681, F26В 25/22, опубл. 10.07.2008 в бюл. №19].

Недостатком известного способа является невысокое качество готового продукта за счет недостаточной точности процесса регулирования, большие материальные затраты на единицу массы готового материала.

Технической задачей изобретения является повышение качества готового продукта в результате повышения точности и надежности управления процессом сушки, снижение материальных затрат на единицу массы готового материала.

Для решения технической задачи изобретения предложен способ автоматического управления процессом сушки пищевых продуктов в ленточной сушилке с использованием конвективного и СВЧ-энергоподвода, характеризующийся тем, что сушку пищевых продуктов осуществляют в ленточной сушилке с использованием конвективного и СВЧ-энергоподвода, при этом в процессе сушки с помощью датчиков предусматривают измерение расхода, температуры и влажности исходного материала, поступающего в сушилку, расхода, температуры и влажности высушенного материла, влагосодержания, температуры и расхода сушильного агента до и после сушки, потребляемой мощности вентилятора, магнетронов и калорифера; регулирование технологических параметров процесса сушки осуществляют по трем зонам, для чего информация с датчиков подается на микропроцессор, который по заложенному в него алгоритму в зависимости от расхода исходного материала и его температуры в первой зоне; температуры, расхода и влажности сушильного агента во второй зоне; влагосодержания, температуры сушильного агента в третьей зоне и скорости движения ленты транспортера устанавливает задание на температурный режим и режим подачи сушильного агента на входе в сушилку посредством исполнительных механизмов магнетронов, калорифера и вентилятора, информация с которых подается на микропроцессор, который осуществляет коррекцию режимов процесса сушки по трем зонам, каждая из которых состоит из нескольких уровней: первая зона состоит из двух уровней: на первом уровне воздействуют на мощность СВЧ-излучения, если изменение мощности СВЧ-излучения не обеспечивает заданную температуру материала, воздействуют на скорость подачи исходного материала; вторая зона состоит из трех уровней: на первом уровне воздействуют на мощность СВЧ-излучения, на втором уровне, если изменение мощности СВЧ-излучения не обеспечивает требуемого влагосодержания отходящего сушильного агента, воздействуют на напряжение в сети питания нагревательных элементов калорифера, на третьем уровне изменяют расход сушильного агента; третья зона состоит из двух уровней: на первом уровне воздействуют на мощность СВЧ-излучения, на втором уровне, если изменение мощности СВЧ-излучения не обеспечивает требуемого влагосодержания отходящего сушильного агента, воздействуют на скорость движения транспортерной ленты с высушиваемым материалом, при этом коррекцию режимов процесса сушки во второй и третьей зонах на всех уровнях осуществляют с учетом температуры сушильного агента на выходе из сушильной камеры.

Техническим результатом изобретения является повышение качества готового продукта в результате повышения точности и надежности управления процессом сушки, снижение материальных затрат на единицу массы готового материала.

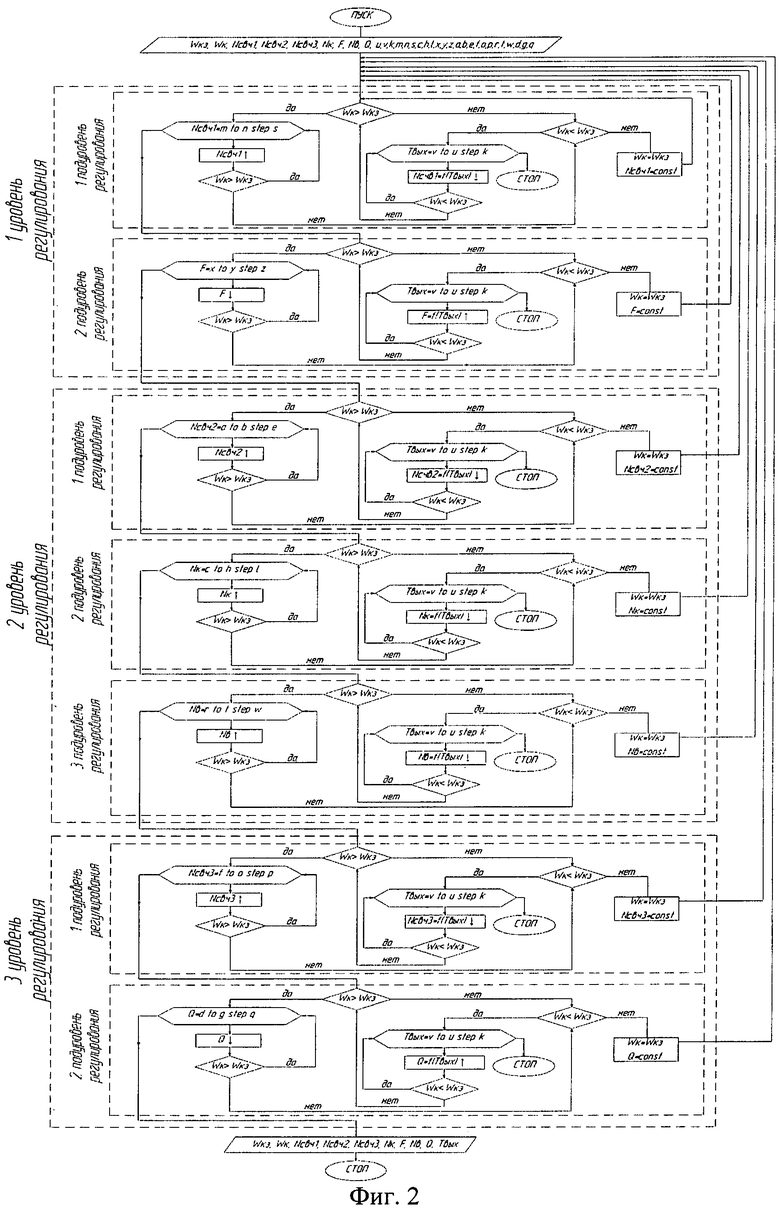

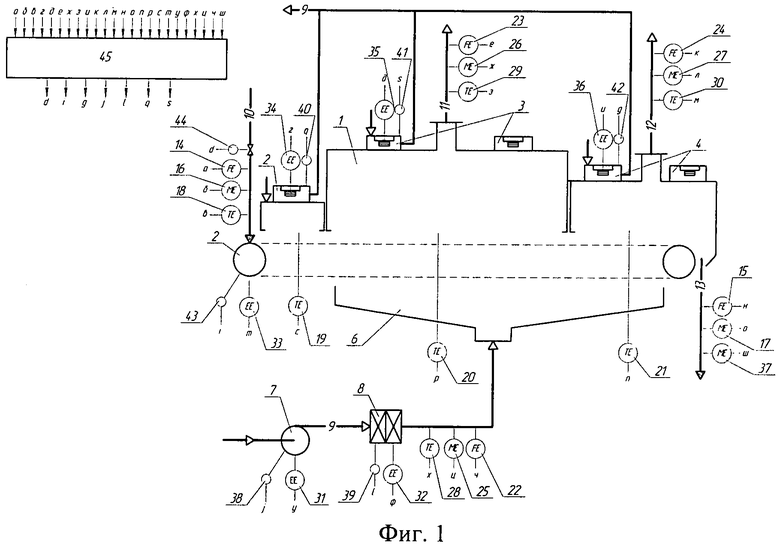

На фиг.1 представлена схема ленточной сушилки, реализующая предлагаемый способ автоматического управления процессом сушки; на фиг.2 представлена блок-схема, на основании которой осуществляется коррекция режимов процесса сушки по трем зонам.

Схема содержит ленточную сушилку 1, состоящую из трех секций, каждая из которых снабжена источниками СВЧ-энергии (магнетронами) 2, 3 и 4; ленточного конвейера 5 для транспортирования продукта через секции сушилки; систему воздухораспределения 6; вентилятор 7 для подачи сушильного агента; калорифер 8; линии: подвода потока сушильного агента 9 в сушилку 1, подачи исходного влажного материала 10, отвода отработанного сушильного агента из второй секции 11 и третьей секции 12, отвода высушенного материала 13; датчики расхода 14 и 15 соответственно исходного и высушенного материала; датчики влажности 16 и 17 соответственно исходного и высушенного материала; датчики температуры исходного материала 18, в первой секции 19, во второй секции 20 и в третьей секции 21; датчики расхода теплоносителя 22, 23, 24, подаваемого в сушильную камеру и отходящего из второй и третьей секции соответственно; датчики влажности теплоносителя 25, 26, 27, подаваемого в сушильную камеру и отходящего из второй и третьей секции соответственно; датчики температуры теплоносителя 28, 29 и 30, подаваемого в сушильную камеру и отходящего из второй и третьей секции соответственно; датчики потребляемой мощности: вентилятора 31, калорифера 32, транспортера 33, магнетронов 34, 35 и 36 первой, второй и третьей секции соответственно; датчика температуры высушенного готового продукта 37; исполнительные механизмы 38…44 (а, 6, в, г, д, е, ж, з, и, к, л, м, н, о, п, р, с, т, у, ф, х, ц, ч, ш - входные каналы управления; d, i, g, j, l, q, s - выходные каналы управления); микропроцессор 45.

Способ автоматического управления процессом сушки пищевых продуктов в ленточной сушилке с использованием конвективного и СВЧ-энергоподвода осуществляют следующим образом.

Информация о влажности, температуре и расходе исходного материала в линии 10 с помощью датчиков 14, 16, 18 передается в микропроцессор 45, который по заложенному в него алгоритму в зависимости от количества влаги и тепла, содержащихся в исходном влажном продукте, подаваемом на сушку, устанавливает задание на температурный режим в сушильной камере 1 посредством исполнительных механизмов 40, 41 и 42 магнетронов 2, 3 и 4, регулирующих напряжение электрического тока питания магнетронов, исполнительного механизма 39 калорифера 8, регулирующего напряжение электрического тока питания нагревательного элемента и исполнительного механизма 38 вентилятора 7.

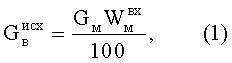

Количество влаги, поступающей с исходным продуктом, определяется микропроцессором 45, исходя из информации о расходе и влажности исходного материала, поступающей с датчиков 14 и 16, установленных на линии 10 подачи исходного материала по формуле:

где  - количество влаги, поступающей с исходным продуктом, кг/ч;

- количество влаги, поступающей с исходным продуктом, кг/ч;

Gм - количество материала, поступающего в сушилку, кг/ч;

- влажность материала, поступающего в сушилку, %.

- влажность материала, поступающего в сушилку, %.

В первой секции сушилки, соответствующей первой зоне, определяют температуру материала с помощью оперативной информации с датчика температуры исходного материала 18 и датчика температуры материала на выходе из первой секции 19. При отклонении значения температуры в первой секции от заданной осуществляют коррекцию режима работы сушилки по двум уровням: путем изменения мощности магнетрона 2 посредством исполнительного механизма 40 (первый уровень) или изменения скорости подачи исходного продукта (второй уровень).

В ходе процесса сушки материала во второй секции, соответствующей второй зоне, определяют текущее влагосодержание и температуру сушильного агента с помощью оперативной информации с датчиков 26 и 29. При отклонении полученных значений от заданных осуществляют коррекцию режима работы сушилки по трем уровням. Первый уровень предусматривает изменение мощности импульсных источников СВЧ-энергии с помощью исполнительного механизма 41 магнетронов 3. Если это не обеспечивает требуемого влагосодержания отходящего сушильного агента, то производят коррекцию режима управления процессом сушки на втором уровне - путем воздействия на напряжение в сети питания нагревательных элементов калорифера 8. Если и это не обеспечивает требуемого влагосодержания отходящего сушильного агента, то производят коррекцию режима управления процессом сушки на третьем уровне - путем изменения расхода сушильного агента с помощью исполнительного механизма 38 вентилятора 7.

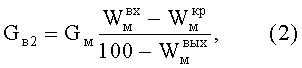

Количество влаги, которое необходимо удалить в процессе сушки во второй секции, микропроцессор определяет с помощью уравнения:

где Gв2 - количество влаги, которую необходимо удалить в процессе сушки во второй секции, кг/ч;

Gм - количество материала, поступающего в сушилку, кг/ч;

и

и  - влажность поступающего в сушилку материала и критическое влагосодержание, %;

- влажность поступающего в сушилку материала и критическое влагосодержание, %;

- влажность готового продукта на выходе из сушилки.

- влажность готового продукта на выходе из сушилки.

При этом  является величиной постоянной, характеризующей качество готового продукта.

является величиной постоянной, характеризующей качество готового продукта.

В третьей секции, соответствующей третьей зоне, текущее значение влагосодержания и температуры сушильного агента определяют с помощью информации с датчика влажности теплоносителя 27 и датчика температуры теплоносителя 30. При отклонении полученных значений от заданных осуществляют коррекцию режима управления процессом сушки по двум уровням. На первом уровне воздействуют на мощность СВЧ-излучения магнетронов 4 посредством исполнительного механизма 42, на втором уровне, если изменение мощности СВЧ-излучения не обеспечивает требуемого влагосодержания отходящего сушильного агента, воздействуют на скорость движения ленточного транспортера 5 посредством исполнительного механизма 43. За счет этого значительно снижается инерционность управления, т.е. сужается интервал времени с момента получения информации о ходе сушки до подачи управляющего воздействия на исполнительные механизмы регулирования.

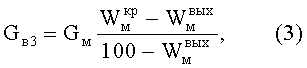

Количество влаги, которое необходимо удалить в процессе сушки в третьей секции, микропроцессор определяет с помощью уравнения:

где Gв3 - количество влаги, которую необходимо удалить в процессе сушки в третьей секции, кг/ч.

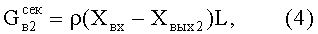

Количество влаги, испаряемой во второй и третьей секции сушилки, микропроцессор 45 определяет по формуле:

где  - количество влаги, испаряемой во второй секции сушилки, кг/ч;

- количество влаги, испаряемой во второй секции сушилки, кг/ч;

- количество влаги, испаряемой в третьей секции сушилки, кг/ч;

- количество влаги, испаряемой в третьей секции сушилки, кг/ч;

ρ - плотность воздуха, кг/м3;

Xвх, Хвых2, Хвых3 - влагосодержание воздуха на входе и выходе из второй и третьей секции сушилки, кг/кг;

L - расход воздуха, подаваемого на сушку, м3/ч.

В блок-схеме на фиг.2: Тк - температура в первой зоне; Ткз - заданная температура в первой зоне; Wкз2 - заданная конечная влажность отходящего сушильного агента из второй зоны; Wкз3 - заданная конечная влажность отходящего сушильного агента из третьей зоны, Wк2 - конечная влажность отходящего сушильного агента из второй зоны, Wк3-конечная влажность отходящего сушильного агента из третьей зоны; Nсвч1 - мощность СВЧ-излучателя, установленного в первой секции, Nсвч2 -мощность импульсных СВЧ-излучателей, установленных во второй секции, Nсвч3-мощность СВЧ-излучателей, установленных в третьей секции, Nк - мощность калорифера, F - расход исходного материала, Nв -мощность вентилятора, Q - скорость движения ленты, u, v - минимально и максимально допустимая температура сушильного агента на выходе из камеры, при которой процесс сушки является эффективным и качество продукта остается высоким, k - шаг изменения температуры сушильного агента, m, n - минимальная и максимальная мощность СВЧ-излучателя, установленного в первой секции, s - шаг изменения мощности СВЧ-излучателя, с, h - минимальная и максимальная мощность калорифера, 1 - шаг изменения мощности калорифера, х, у - максимальный и минимальный расход исходного материала, z - шаг изменения расхода материала, а, b - минимальная и максимальная мощность импульсных СВЧ-излучателей, е - шаг изменения мощности импульсных СВЧ-излучателей, f, о - минимальная и максимальная мощность СВЧ-излучателей, установленных в третьей секции, p - шаг изменения мощности СВЧ-излучателей, установленных в третьей секции, r, t - минимально и максимально допустимая мощность вентилятора, w - шаг изменения мощности вентилятора, d, g - минимально и максимально допустимая скорость движения ленты транспортера, q - шаг изменения скорости движения ленты транспортера.

Предлагаемый способ автоматического управления процессом непрерывной сушки материала в установке ленточного типа с использованием конвективного и СВЧ-энергоподвода позволяет:

- получить готовый продукт высокого качества за счет оптимизации режимных параметров процесса сушки;

- повысить точность и надежность управления в наиболее оптимальных диапазонах изменения параметров режима работы сушилки;

- снизить материальные затраты на единицу массы готового продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления влаготепловой обработкой дисперсных материалов с использоваием переменного комбинированного конвективно-СВЧ энергоподвода | 2016 |

|

RU2640848C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ В ШАХТНОЙ СУШИЛКЕ С ИСПОЛЬЗОВАНИЕМ СВЧ-ЭНЕРГИИ | 2006 |

|

RU2327095C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ЗЕРНА И ДРУГИХ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2468321C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ В ЗАКРУЧЕННОМ ПОТОКЕ ТЕПЛОНОСИТЕЛЯ С СВЧ-ЭНЕРГОПОДВОДОМ | 2013 |

|

RU2547345C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ В СУШИЛЬНОЙ УСТАНОВКЕ ВИХРЕВОГО ТИПА С ПОДВОДОМ СВЧ-ЭНЕРГИИ | 2007 |

|

RU2328681C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ НЕПРЕРЫВНЫМ ПРОЦЕССОМ ВАКУУМ-СУБЛИМАЦИОННОЙ СУШКИ С ЭКСТРУЗИОННЫМ ВВОДОМ ПРОДУКТА | 2003 |

|

RU2232361C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ ВО ВЗВЕШЕННО-ЗАКРУЧЕННОМ СЛОЕ | 2007 |

|

RU2340853C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ В АКТИВНОМ ГИДРОДИНАМИЧЕСКОМ РЕЖИМЕ | 2005 |

|

RU2290583C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 2001 |

|

RU2200288C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 1999 |

|

RU2150642C1 |

Изобретение относится к технике сушки, а именно к способам автоматического управления процессами сушки пищевых продуктов в аппаратах, использующих конвективный и СВЧ-энергоподвод, и может быть использовано в пищевой, химической и смежных с ними отраслях промышленности. Способ автоматического управления процессом сушки пищевых продуктов в ленточной сушилке с использованием конвективного и СВЧ-энергоподвода характеризуется тем, что сушку пищевых продуктов осуществляют в ленточной сушилке с использованием конвективного и СВЧ-энергоподвода, при этом в процессе сушки с помощью датчиков предусматривают измерение расхода, температуры и влажности исходного материала, поступающего в сушилку, расхода, температуры и влажности высушенного материла, влагосодержания, температуры и расхода сушильного агента до и после сушки, потребляемой мощности вентилятора, магнетронов и калорифера; регулирование технологических параметров процесса сушки осуществляют по трем зонам, для чего информация с датчиков подается на микропроцессор, который по заложенному в него алгоритму в зависимости от расхода исходного материала и его температуры в первой зоне; температуры, расхода и влажности сушильного агента во второй зоне; влагосодержания, температуры сушильного агента в третьей зоне и скорости движения ленты транспортера устанавливает задание на температурный режим и режим подачи сушильного агента на входе в сушилку посредством исполнительных механизмов магнетронов, калорифера и вентилятора, информация с которых подается на микропроцессор, который осуществляет коррекцию режимов процесса сушки по трем зонам, каждая из которых состоит из нескольких уровней: первая зона состоит из двух уровней: на первом уровне воздействуют на мощность СВЧ-излучения, если изменение мощности СВЧ-излучения не обеспечивает заданную температуру материала, воздействуют на скорость подачи исходного материала; вторая зона состоит из трех уровней: на первом уровне воздействуют на мощность СВЧ-излучения, на втором уровне, если изменение мощности СВЧ-излучения не обеспечивает требуемого влагосодержания отходящего сушильного агента, воздействуют на напряжение в сети питания нагревательных элементов калорифера, на третьем уровне изменяют расход сушильного агента; третья зона состоит из двух уровней: на первом уровне воздействуют на мощность СВЧ-излучения, на втором уровне, если изменение мощности СВЧ-излучения не обеспечивает требуемого влагосодержания отходящего сушильного агента, воздействуют на скорость движения транспортерной ленты с высушиваемым материалом, при этом коррекцию режимов процесса сушки во второй и третьей зонах на всех уровнях осуществляют с учетом температуры сушильного агента на выходе из сушильной камеры. Способ позволяет получить готовый продукт высокого качества за счет оптимизации режимных параметров процесса сушки. 2 ил.

Способ автоматического управления процессом сушки пищевых продуктов в ленточной сушилке с использованием конвективного и СВЧ-энергоподвода, характеризующийся тем, что сушку пищевых продуктов осуществляют в ленточной сушилке с использованием конвективного и СВЧ-энергоподвода, при этом в процессе сушки с помощью датчиков предусматривают измерение расхода, температуры и влажности исходного материала, поступающего в сушилку, расхода, температуры и влажности высушенного материла, влагосодержания, температуры и расхода сушильного агента до и после сушки, потребляемой мощности вентилятора, магнетронов и калорифера; регулирование технологических параметров процесса сушки осуществляют по трем зонам, для чего информация с датчиков подается на микропроцессор, который по заложенному в него алгоритму в зависимости от расхода исходного материала и его температуры в первой зоне; температуры, расхода и влажности сушильного агента во второй зоне; влагосодержания, температуры сушильного агента в третьей зоне и скорости движения ленты транспортера устанавливает задание на температурный режим и режим подачи сушильного агента на входе в сушилку посредством исполнительных механизмов магнетронов, калорифера и вентилятора, информация с которых подается на микропроцессор, который осуществляет коррекцию режимов процесса сушки по трем зонам, каждая из которых состоит из нескольких уровней: первая зона состоит из двух уровней: на первом уровне воздействуют на мощность СВЧ-излучения, если изменение мощности СВЧ-излучения не обеспечивает заданную температуру материала, воздействуют на скорость подачи исходного материала; вторая зона состоит из трех уровней: на первом уровне воздействуют на мощность СВЧ-излучения, на втором уровне, если изменение мощности СВЧ-излучения не обеспечивает требуемого влагосодержания отходящего сушильного агента, воздействуют на напряжение в сети питания нагревательных элементов калорифера, на третьем уровне изменяют расход сушильного агента; третья зона состоит из двух уровней: на первом уровне воздействуют на мощность СВЧ-излучения, на втором уровне, если изменение мощности СВЧ-излучения не обеспечивает требуемого влагосодержания отходящего сушильного агента, воздействуют на скорость движения транспортерной ленты с высушиваемым материалом, при этом коррекцию режимов процесса сушки во второй и третьей зонах на всех уровнях осуществляют с учетом температуры сушильного агента на выходе из сушильной камеры.

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ В СУШИЛЬНОЙ УСТАНОВКЕ ВИХРЕВОГО ТИПА С ПОДВОДОМ СВЧ-ЭНЕРГИИ | 2007 |

|

RU2328681C1 |

| SU 1014354 A1, 27.05.1996 | |||

| Устройство для секретной радиосвязи | 1935 |

|

SU48625A1 |

| US 4346524 A, 31.08.1982. | |||

Авторы

Даты

2012-03-10—Публикация

2010-08-26—Подача