Область техники

Данное изобретение относится к иглопробивному ковру для применения в автомобильных салонах, например, в качестве основного напольного покрытия, опциональных матов, спинок сидений, панелей, накладки стойки или покрытия участков в багажнике или заднем отделении автомобиля.

Предшествующий уровень техники

Автомобильные салоны и багажники обычно были покрыты различными видами тканей, однако в последние годы используют главным образом прошивные и иглопробивные ковры.

Иглопробивные ковры, как известно в автомобильной промышленности, обычно содержат:

- по меньшей мере иглопробивной декоративный лицевой слой, выполненный из волокнистых материалов, которые могут быть изготовлены на кардной ленте и которые перекрещены, чтобы увеличивать удельную массу. Сформированную таким образом ткань упрочняют и объединяют посредством возвратно-поступательного перемещения крючковых игл, многократным образом проникающих в ткань, так что материал становится спутанным и уменьшается в толщине. В заключение, вторая стадия иглопробивания может быть использована, чтобы получить поверхностный рисунок от действия корончатых или вилочных игл, например, поверхность «dilour» или ребристую поверхность, и

- возможны один или несколько опорных слоев на тыльной стороне ковра, например латексный, термопластичный, фетровый или вспененный слой, или комбинации этих материалов.

ЕР 0518690 А раскрывает применение конъюгированных волокон вместе с полипропиленовыми волокнами, чтобы сформировать иглопробивной верхний слой. Иглопробивной мат подвергают термообработке, чтобы сплавить конъюгированные волокна и, кроме того, присоединить иглопробивной верхний слой, улучшая общие эксплуатационные характеристики сформированного таким образом ковра. В соответствии с описанием, посредством применения конъюгированных волокон в смеси штапельного волокна, как раскрыто, иглопробивной ковер не нуждается в тыльном опорном слое.

Полые волокна преимущественно используются для заполнения опорного материала или верхнего слоя, поскольку вследствие увеличения объема на массу материал становится легче и вследствие более высокого содержания вовлеченного воздуха тепловая изоляция увеличена. Помимо этого известно применение полых волокон для звукоизолирующих фетров, отчасти применяемых в качестве звукоизолирующего тыльного опорного слоя как для иглопробивных, так и для прошивных автомобильных ковров. Однако применение штапельных волокон с полым поперечным сечением для лицевого слоя иглопробивного ковра не было представлено ранее. Широко распространенным мнением является то, что, в частности, полое поперечное сечение предрасположено к повышенному риску фибриллирования или обрыва и поэтому не может быть применено для поверхностного слоя иглопробивного ковра и предрасположено к истиранию вследствие износа.

Автомобильные коврики подвергаются износу в основном от обуви. Износ автомобильного коврика является более локальным истиранием вследствие движения обуви, чем сдавливание вследствие обычной ходьбы (типичный износ для домашних и промышленных ковровых покрытий). В особенности участок под педалями тормоза и переключения передач в значительной степени подвержен такому износу. Однако также и багажник, когда он интенсивно используется для грузов, подвержен увеличенному износу. Поэтому автомобильная промышленность использует устойчивость к истиранию как один из важных критериев для выбора подходящих иглопробивных ковров. Устойчивость к истиранию часто, однако не исключительно, измеряют при применении процедуры испытания на приборе Табера (для ротационного истирания) в соответствии со стандартом SAE (Ассоциации инженеров автомобилестроения). Максимальная потеря массы во время первых 300 циклов и/или максимальное число циклов перед тем, как видна первая дырка, являются критериями оценки, которые используют для различения производители автомобилей.

Для того чтобы достигнуть уровня критериев производителей автомобилей, очень часто массу основного мата увеличивают. Однако тенденцией в автомобильной промышленности является стремление к более легким продуктам, поскольку каждый килограмм материала, использованного в автомобиле, непосредственно связан с эффективностью использования топлива и выпуска СО2 этим автомобилем.

Другим критерием является внешний вид ковра по прохождении периода износа или в конце испытания на истирание. Вследствие износа происходит повреждение и/или разрыв верхних волокон, и это может вызывать эффект отбеливания, особенно цветных ковров (особенно черного цвета). Этот эффект отбеливания является нежелательным свойством, которое уменьшает ожидаемый срок службы поверхности ковра. В особенности это является проблемой в случае иглопробивных ковров, изготовленных из сплошных волокон. Такой эффект отбеливания является значительной проблемой для иглопробивных ковров в настоящее время на рынке. Эти виды ковров распространены в основном в автомобилях среднего и нижнего сегмента, а не в автомобилях высокого класса.

Сущность изобретения

Целью данного изобретения является оптимизация общей устойчивости к износу иглопробивного ковра для применения в автомобилях и/или, в качестве альтернативы, получение иглопробивного ковра с такой же устойчивостью к истиранию, что и иглопробивные ковры в настоящее время при более низкой общей массе. Помимо этого целью является получение ковра с такими же или улучшенными общими эксплуатационными характеристиками по сравнению с иглопробивным ковром в настоящее время на рынке.

Данная цель достигается с помощью лицевого слоя иглопробивного ковра в соответствии с данным изобретением, с признаками, указанными в основном пункте формулы изобретения. В частности, посредством применения штапельных волокон с полым поперечным сечением было обнаружено, что устойчивость к истиранию иглопробивных ковров была увеличена по сравнению с такими же иглопробивными коврами, изготовленными из сплошных штапельных волокон с круглым поперечным сечением.

Неожиданно было обнаружено, что иглопробивной ковер с поверхностью, в основном образованной из полых волокон, обладает повышенной устойчивостью к истиранию. Известно, что применение полых волокон имеет то преимущество, что слой может быть сформирован более легким, при поддержании высокой плотности волокна вследствие объема пустот в самом волокне. Однако это неожиданное увеличение устойчивости к истиранию делает возможным уменьшение удельной массы в верхних слоях ковра даже в большей степени и поддержание хорошего внешнего вида ковра.

Неожиданно во время испытаний с полным истиранием на слое ковра, изготовленном из полых волокон в соответствии с данным изобретением, образцы не проявляли значительного отбеливания поверхности, подвергнутой истиранию. Это является важным критерием для поверхности ковра, используемого внутри автомобиля, в особенности, для применения такого напольного покрытия в автомобилях высокого класса.

С помощью нетканого ковра по данному изобретению возможно изготовление плоских - рулонных - а также отформованных объемных (3D) ковровых элементов, имеющих устойчивость к истиранию, отвечающую стандартам большинства изготовителей автомобилей.

Полые штапельные волокна

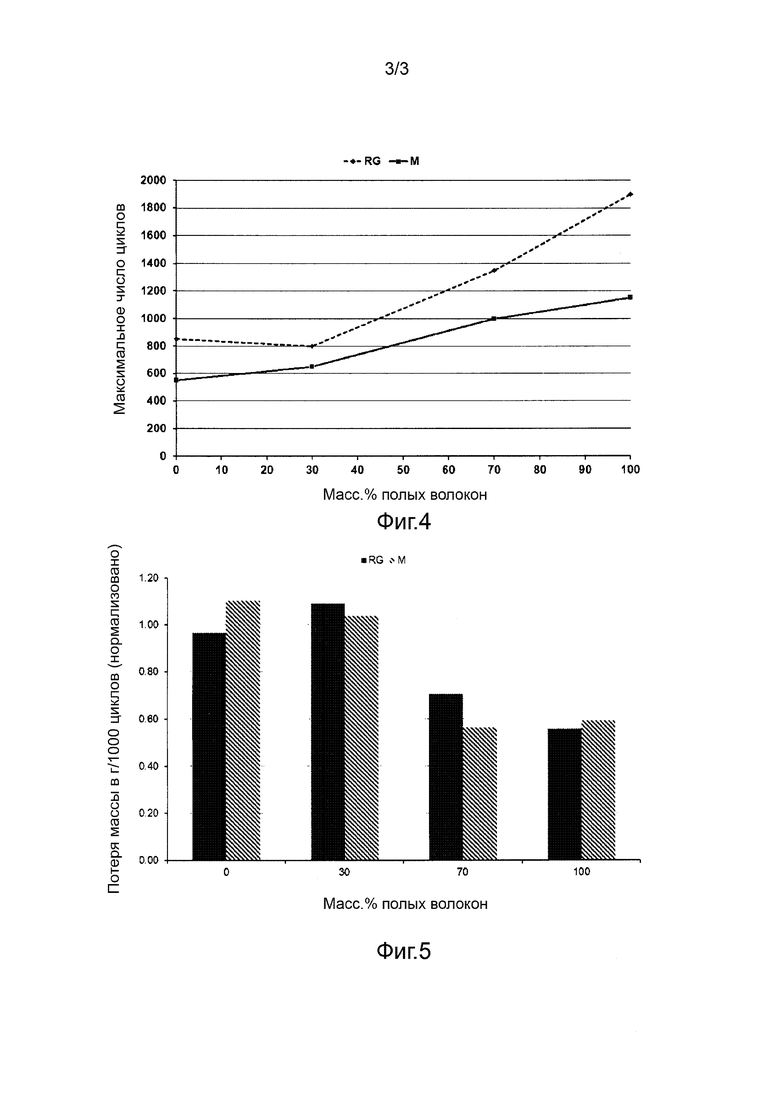

Полые штапельные волокна для иглопробивного поверхностного слоя в соответствии с данным изобретением имеют поперечное сечение с по меньшей мере одной полостью, проходящей в осевом направлении на протяжении всей длины волокна (см. Фиг. 3А). Также полые волокна с несколькими полостями, проходящими в осевом направлении на протяжении всей длины волокна, могут быть использованы, чтобы образовывать поверхностный слой иглопробивного ковра в соответствии с данным изобретением.

Используемые полые волокна имеют объем пустот от 15 до 35% (на основании поперечного сечения), предпочтительно, в интервале 15%-25%.

Предпочтительно, внешний контур поперечного сечения полых волокон является по существу округлым, круговым или овальным. Вследствие различных условий во время изготовления волокна редко формируются в совершенной форме. Это может быть обусловлено тем, что полимерный материал вокруг полости открыт таким образом, что поперечное сечение волокна имеет в большей степени форму С, чем О. Предпочтительно, полый или пустой участок является одним из участков сердцевины (2) (Фиг. 3А и 3С) по существу в середине поперечного сечения. Однако также поперечное сечение с несколькими полостями меньшего размера в осевом направлении волокна может быть использовано в соответствии с данным изобретением, например, 4 полые трубки (2), как изображено на Фиг. 3В. Полость может иметь другие поперечные сечения, чем большинство обычных округлых форм, например, трехлопастную или квадратную форму, и будет, тем не менее, как ожидается, попадать в объем данного изобретения.

В зависимости от площади полости плотность волокон является пропорционально более низкой, чем плотность материала, например приблизительно 1,38 г/м3 для полиэтилентерефталата (PET).

Используемые полые штапельные волокна имеют линейную плотность между приблизительно 2 и 20 дтекс, предпочтительно, в интервале 4-17 дтекс. Также возможна смесь волокон с разной линейной плотностью, например, тонких и грубых, таких как 12 и 17 дтекс.

Штапельные волокна имеют штапельную длину, обычно применяемую для слоев иглопробивного ковра для применения в автомобилях, предпочтительно, в основном в интервале 40-120 мм, предпочтительно, в интервале 50-80 мм.

Полые штапельные волокна в соответствии с данным изобретением предпочтительно изготавливают из термопластичного материала, например сложнополиэфирных полимеров, включая ароматические и алифатические сложнополиэфирные полимеры, или полипропилена, как обычно имеет место в случае автомобильных ковров, или полиамида, такого как РА6 или РА66, или полимолочной кислоты (PLA). Типичные сложнополиэфирные полимеры включают, однако, не ограничиваясь ими, полиэтилентерефталат (PET), полибутилентерефталат (РВТ) или политриметилентерефталат (РТТ).

Лицевой слой ковра в соответствии с данным изобретением содержит в основном полые штапельные волокна. По меньшей мере вплоть до 100% по массе составляют полые штапельные волокна (% по массе определяют как процентную долю волокон в расчете на общую массу волокон иглопробивного лицевого слоя). Предпочтительно, количество полых волокон составляет по меньшей мере 45% по массе, предпочтительно, по меньшей мере 65% по массе.

В качестве штапельных волокон, используемых по причине их определенного поперечного сечения, конъюгированные или бикомпонентные волокна, теряющие полую форму после иглопробивания или других стадий процесса, поскольку они разваливаются, не могут быть использованы в лицевом слое в соответствии с данным изобретением, чтобы образовывать основные структурные компоненты иглопробивного поверхностного слоя.

Однако на участках с высоким износом может быть полезно объединять полые штапельные волокна с дополнительными связывающими волокнами. Например, конъюгированные, бикомпонентные или легкоплавкие штапельные волокна могут быть добавлены, чтобы увеличить фиксирование или связывание иглопробивного лицевого слоя. Связывающие волокна выбирают в зависимости от используемых полых волокон. Предпочтительно, связывающие волокна изготовлены из легкоплавкого полимера, такого как полипропилен (РР) или сложный полиэфир, предпочтительно, сополимера сложного полиэфира (сополимера этилентерефталата (PET)). Количество связывающих волокон может не превышать 25% общей массы лицевого слоя.

На участках, где износ не является значительным, или требуется низкий уровень устойчивости к истиранию, часть полых волокон может быть заменена обычными сплошными волокнами из сложного полиэфира. Вплоть до 55% от всех используемых волокон могут быть такими сплошными штапельными волокнами. Они могут быть также цветными волокнами, используемыми для улучшения общего эстетического вида иглопробивного лицевого слоя. Многие производители автомобилей запрашивают цветовое согласование, чтобы индивидуализировать вид интерьера их автомобилей.

Дополнительные волокна предпочтительно изготовлены из такого же или подобного полимерного материала, что и используемые полые штапельные волокна. Предпочтительно, все используемые штапельные волокна основаны на одних и тех же полимерах или семействе полимеров. Также применение повторно используемых полимеров является возможным вариантом, который находится в пределах объема данного изобретения, определенного формулой изобретения, в частности применение сложнополиэфирных полых волокон возможно совместно со сложнополиэфирными сплошными волокнами и/или связанными сложнополиэфирными связывающими волокнами, посредством чего часть или весь используемый сложный полиэфир поступает от источников повторно используемого сложного полиэфира, таких как крошка от бутылок.

Лицевой слой иглопробивного ковра в соответствии с данным изобретением может быть использован в качестве декоративного слоя, например в качестве покровного слоя для деталей внутренней отделки салона, таких как панели, дно багажника или спинка сидения. Для этого достаточно, чтобы иглопробивной ковер имел адгезионный слой, соответствующий производству деталей отделки салона, обычно из термопластичного материала. Также возможно применение иглопробивного ковра в качестве декоративного верхнего слоя для опционального или включаемого в покупку дополнительного мата, с дополнительными тыльными опорными слоями, чтобы удовлетворять дополнительным требованиям, характерным для таких опциональных матов, таким как жесткость или способность противостоять скольжению. Например, может быть использован тыльный опорный слой из фетра, флока или каучука.

Другой возможностью является применение такого иглопробивного материала в качестве декоративного лицевого слоя для систем основного пола. Для этого материала обычно применяют один или несколько тыльных опорных слоев, которые выполняют звукоизолирующую функцию для данной части, таких как, например, тяжелый или массивный слой и разделенный слой, чтобы сформировать изолятор шума. Другой возможностью является применение слоя, устойчивого к протеканию воздуха, например вспененного или фетрового слоя, чтобы получить звукопоглощающий материал.

Например, звукоизолирующие системы, как описано в ЕР 0934180 А, ЕР 2365483 А или ЕР 2364881 А, используют декоративный верхний слой в виде, например, иглопробивного ковра, который обычно не оказывает влияния на звукоизолирующие свойства расположенной ниже звукоизолирующей системы. Лицевой слой ковра в соответствии с данным изобретением может быть использован со звукоизолирующими системами, описанными в этих заявках, без отрицательного влияния на звукоизолирующие свойства описанных систем.

Лицевой слой в соответствии с данным изобретением является пористым. Однако он будет улучшать возможные звукопоглощающие свойства лишь в минимальной степени, поскольку было определено измерениями, что лицевой слой в соответствии с данным изобретением не обладает значительной звукоизолирующей способностью сам по себе. В отношении опубликованных сведений, полагают, что полые волокна могут быть использованы, чтобы изготавливать звукопоглощающий слой, и это не могли доказать для слоя иглопробивного ковра в соответствии с данным изобретением. Причина может заключаться в том, что параметры процесса, используемого для изготовления звукоизолирующего слоя, отличаются от условий изготовления слоя ковра.

Удельная масса иглопробивных декоративных лицевых слоев ковров, используемых обычно в автомобилях, зависит от площади применения, а также от эксклюзивности автомобиля и, как правило, находится в интервале 180-800 г/м2. Например, в автомобилях высокого сегмента она может составлять вплоть до 700 г/м2, в то время как в автомобилях низкого сегмента она может быть такой низкой как 200 г/м2.

Когда иглопробивной ковер используют в качестве эстетического или декоративного лицевого слоя, ткань может сохраняться как ровная ткань, или ровный слой иглопробивного ковра может быть дополнительно улучшен дополнительным иглопробиванием, чтобы предоставить более структурированную поверхность, которая может быть в виде рифленой поверхности, велюра или нерегулярного велюра, также известного как «dilour». Другие поверхностные обработки для улучшения внешнего вида без ухудшения устойчивости к истиранию также возможны, и они находятся в пределах объема данного изобретения.

Иглопробивной лицевой слой в соответствии с данным изобретением, в конечном итоге объединенный с одним или несколькими тыльными опорными слоями, может быть отформован так, чтобы образовать часть для интерьера автомобиля, например основного напольного покрытия или зоны багажника. Трехмерное формование может быть выполнено посредством холодного и/или горячего формования с применением процессов преобразования, обычно применяемых в автомобильной промышленности.

Краткое описание чертежей

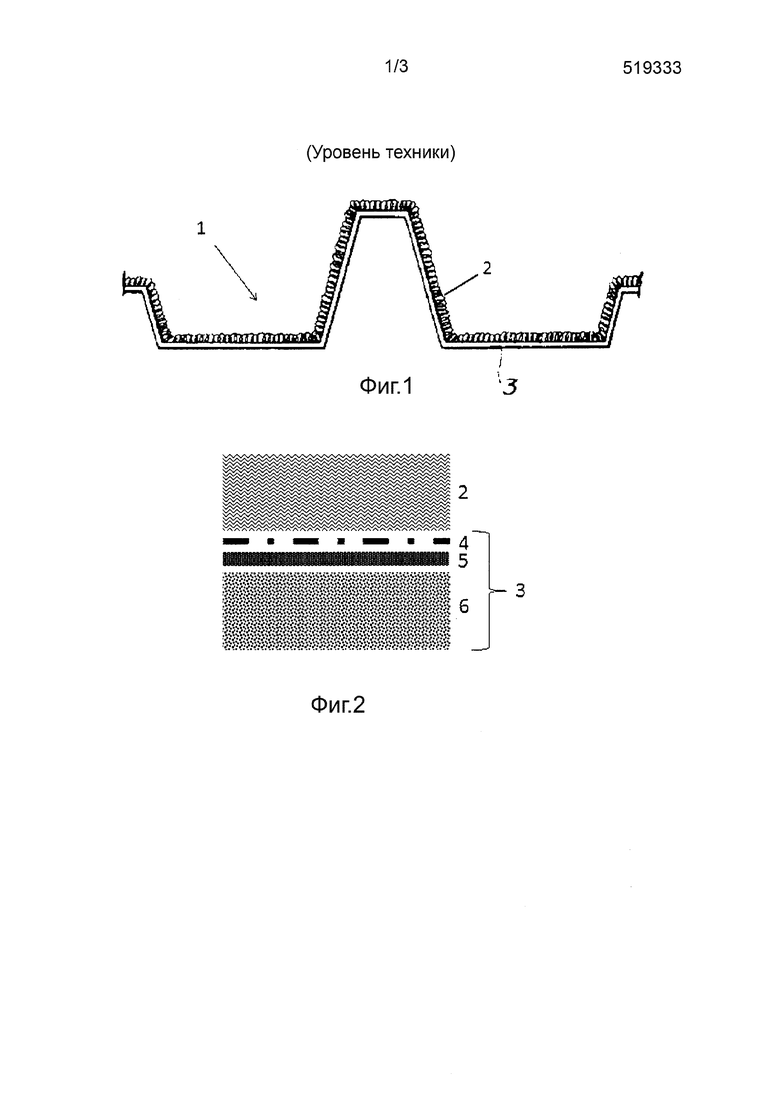

Фиг. 1 - поперечное сечение отформованного ковра для автомобиля в соответствии с известным уровнем техники.

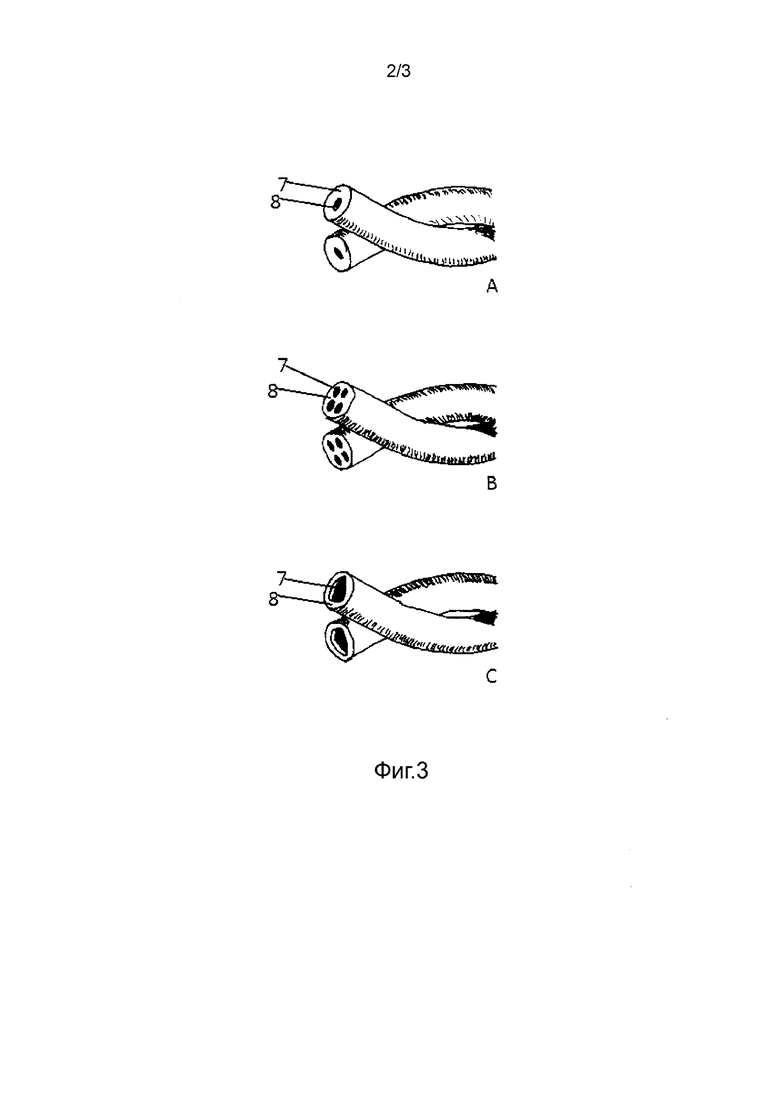

Фиг. 2 - схематическое изображение расположения слоев для ковра с декоративным лицевым слоем в соответствии с данным изобретением.

Фиг. 3 - различные поперечные сечения полых волокон.

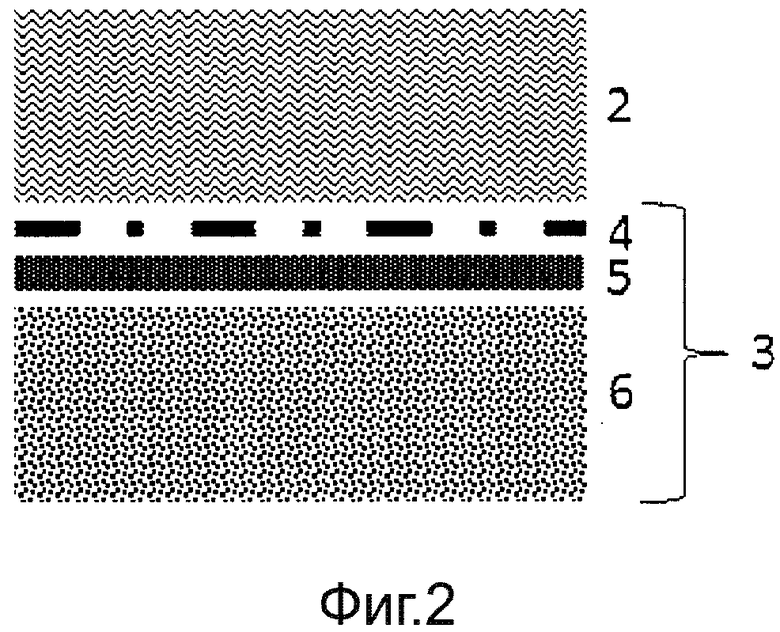

Фиг. 4 и 5 - результаты испытания на истирание для образцов с разным соотношением полых и сплошных волокон.

Фиг. 1 показывает поперечное сечение отформованного коврового напольного покрытия 1 для автомобиля в соответствии с известным уровнем техники, содержащего лицевой слой 2 ковра, который может быть иглопробивным или прошивным лицевым слоем, и опорный слой 3, например латексный, термопластичный, вспененный или фетровый слой, где эти слои могут быть наслоены один на другой с применением адгезионного слоя. Опорный слой может также являться многослойной системой, как известно в данной области техники, чтобы улучшить звукоизолирующие свойства автомобиля. Например, может быть использован изолирующий слой в виде массивного слоя вместе с пружинящим слоем в виде вспененного или фетрового слоя. Ковер, как показано, отформован, чтобы соответствовать полу автомобиля. Формование выполняют при применении горячего или холодного формования, как известно в данной области техники.

По сравнению с этим иглопробивной ковер в соответствии с данным изобретением (Фиг. 2) может быть достаточным при применении иглопробивного лицевого слоя в соответствии с данным изобретением самого по себе, без необходимости использования слоя с фиксированием волокон и вторичного слоя, и он уже будет иметь увеличенную устойчивость к истиранию.

При необходимости, может быть использован адгезионный слой 4, чтобы связывать иглопробивной лицевой слой непосредственно с основой или другими частями автомобиля, нуждающимися в иглопробивном лицевом слое.

Хотя это не является необходимым, может оказаться предпочтительным на участках интенсивного использования, например, применение системы с фиксированием легких волокон, например связывающих волокон в лицевом слое и/или нелатексном опорном слое, например, из полиолефинов, таких как полиэтилен низкой плотности (LDPE), полиэтилен высокой плотности (HDPE), полипропилен (РР) или дисперсий полиолефинов, таких как Fixamine, и/или латексного опорного слоя, объединяемого в конечном счете с полиэтиленом низкой плотности (LDPE) или другим термопластичным полимерным материалом.

Иглопробивной поверхностный слой 2 в соответствии с данным изобретением может быть объединен с пружинно-массивной системой, содержащей непористый тяжелый или массивный слой 5, например, слой на основе сополимера этилена, пропилена и диенового мономера (EPDM), этиленвинилацетата (EVA), полипропилена (РР), полиэтилена (РЕ), причем такой слой может быть заполнен минералами, и разделяющий слой 6, например, вспененный или фетровый слой. Наконец, адгезионный слой 4 может быть использован между слоями. Также опциональной является комбинация иглопробивного лицевого слоя в соответствии с данным изобретением с пористым опорным слоем или единственный опорный слой в качестве звукопоглощающего слоя.

Иглопробивной лицевой слой в соответствии с данным изобретением может также быть использован в качестве дополнительного мата на полу в нише для ног пассажиров. В частности, на участке перед передними сиденьями, лицевой слой может быть в таком случае объединен с противоскользящей подкладкой и возможными каучуковыми вкладышами, чтобы образовать такие маты, как известно в данной области техники. Также эти маты могут быть отформованы, чтобы соответствовать форме участка, где они используются.

Приготовление образца

Иглопробивные лицевые слои изготавливали при применении стандартной промышленной линии для производства иглопробивных ковров. Штапельные волокна, как указано, смешивали и формовали в виде трепального холста или мата при применении кардочесания и преобразования прочеса. Мат подвергали предварительному иглопробиванию при применении обычных крючковых игл, чтобы сформировать лицевой слой ковра. Иглопробивные лицевые слои подвергали второй стадии формирования узора «dilour». Для всех образцов использовали одни и те же установочные параметры.

Образцы покрывали латексом и опорным слоем полиэтилена низкой плотности (LDPE), в заключение, объединяя со стандартным фетровым опорным слоем. Все образцы изготавливали с применением штапельных волокон, окрашенных черным раствором, поскольку они обычно используются для производства автомобильных ковров.

Все образцы испытывали на истирание при применении испытания Табера в соответствии с DIN 53109 или его эквивалента SAE J1530. Испытание выполняли на абразиметре Табера с абразивным кругом Н18 и при прижимном усилии 10 Н. Потерю массы измеряли вначале после 300 циклов и затем после каждые 1000 циклов до завершения выполнения циклов. Отмечали другие изменения на образце, такие как образование борозд. Испытание останавливали и отмечали конец выполнения циклов, как только наблюдалось отверстие в иглопробивном поверхностном слое. Измеренную потерю массы в г нормализовали как потерю массы в г на 1000 циклов, чтобы сделать возможным сравнение.

Контрольный образец 1: сплошные волокна из полиэфирсульфона (PES) с линейной плотностью примерно 13 дтекс и штапельной длиной 76 мм подвергали кардочесанию и перекрещиванию, чтобы образовать мат с некоторой удельной массой.

Примеры в соответствии с данным изобретением изготавливали таким же образом, что и контрольный образец, при применении полых волокон из полиэфирсульфона (PES). Полые волокна из полиэфирсульфона (PES) имели линейную плотность примерно 12 дтекс, при штапельной длине 60 мм. Полые волокна имели круглое поперечное сечение и одну полость, причем участок полости был круглым. Изготавливали образцы с 100%, 70% и 30% по массе полых волокон, посредством смешивания с такими же сплошными волокнами из полиэфирсульфона (PES), чтобы были использованы в ссылочном образце. Хотя линейная плотность в дтекс обоих волокон была сходной, вследствие пустого участка в полых волокнах, эти волокна были крупнее. Химический анализ разных волокон из полиэфирсульфона (PES) не показал существенных различий между материалами, используемыми для изготовления разных штапельных волокон.

Измерение всех образцов показало одинаковую удельную массу для верхнего иглопробивного лицевого слоя приблизительно 400 г/м2.

Фиг. 4 и 5 показывают результаты испытания Табера для всех образцов, как для рулонных, так и для отформованных элементов. Фиг. 4 показывает максимальное число циклов, которое может быть достигнуто перед визуальным проявлением первых признаков образования дырки, в то время как Фиг. 5 показывает потерю массы в г, нормализованную для 1000 циклов для тех же самых образцов.

Неожиданным образом образцы с содержанием полых волокон 70% и 100% по массе показали улучшенные общие эксплуатационные характеристики для одной и той же удельной массы верхнего иглопробивного слоя. Число циклов в конце выполнения циклов, найденное для рулонного состояния (RG), более чем в два раза превышало число, измеренное для контрольного образца со 100% сплошных волокон. При этом даже в отформованном ковре (М) разница между контрольным образцом и образцом со 100% полых волокон была почти двукратной. Неожиданным образом поверхность, подвергнутая истиранию, не проявляла существенного эффекта отбеливания, в то время как один из ссылочных образцов со сплошными волокнами отбеливался до неприемлемого уровня в конце выполнения циклов. Еще более неожиданно, потеря массы в г, измеренная и нормализованная для 1000 циклов, показывала значительное уменьшение для образцов из полых волокон с 70 и 100% по массе, как для рулонного ковра (RG), так и отформованного ковра (М).

Представляется, что определенный % по массе полых волокон должен присутствовать в образце, чтобы получить более высокую общую устойчивость к истиранию, соответствующую увеличению в максимальном числе циклов и уменьшению потери массы в г. На основании этих и других, не представленных, образцов, предполагаемая пороговая величина составляет приблизительно по меньшей мере 45-50% по массе полых волокон, чтобы иметь увеличение в устойчивости к истиранию. В соответствии с этим 100% по массе полых волокон показывали наилучшие показатели.

Это важно, поскольку для определенных производителей автомобилей требуется цветовое согласование, в соответствии с чем смешивают штапельные волокна разного цвета, и полные 100 масс. % полых волокон не являются необходимыми или экономичными. Однако посредством по меньшей мере приблизительно 50 масс. % полых волокон еще может быть удовлетворительный результат. Эти полые волокна могут быть смешаны вплоть до 100% с цветными сплошными волокнами и/или связывающими волокнами, в зависимости от конкретного требования потребителя.

Неожиданным образом, сравнение результатов со стандартным иглопробивным ковром из полиэфирсульфона (PES), продаваемым в настоящее время на рынке (результаты не показаны), показало, что при уменьшении массы 200 г/м2 (600 г/м2 для поверхностного слоя ковра, предлагаемого на рынке, против 400 г/м2 для поверхностного слоя ковра в соответствии с данным изобретением) может быть достигнута та же самая устойчивость к истиранию.

Образец с 30% полых волокон показывает сходные результаты по сравнению с контрольным образцом. Это может указывать на то, что имеется пороговая величина для количества полых волокон, используемых для придания устойчивости к истиранию. Принимая во внимание данные о пороговой величине, предполагается, что они составляют по меньшей мере более чем 50% по массе от общего количества волокон, используемых для иглопробивного верхнего слоя в соответствии с данным изобретением. В сравнении, иглопробивной ковер в соответствии с данным изобретением может быть удовлетворительным посредством иглопробивного лицевого слоя в соответствии с данным изобретением самого по себе, без необходимости использования слоя фиксирующих волокон и вторичного слоя, и будет уже иметь увеличенную устойчивость к истиранию.

Ни один из образцов в соответствии с данным изобретением, содержащих более чем 50 масс. % полых волокон, не проявлял существенного эффекта отбеливания, в то время как рыночный образец и контрольный образец проявляли оба заметное отбеливание поверхности, подвергнутой истиранию. Это означает, что внешний вид ковра при его использовании существенно не изменяется видимым образом в цвете, и он будет в течение более продолжительного времени казаться новым по сравнению с отбеливающимся ковром, имеющимся в настоящее время на рынке. Хотя также происходило некоторое сплющивание на верхней поверхности образцов в соответствии с данным изобретением во время испытаний на истирание, вследствие того факта, что цвет остается тем же самым, сплющивание являлось менее очевидным.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРВИЧНЫЙ ГРУНТОВОЙ МАТЕРИАЛ ДЛЯ КОВРА | 2010 |

|

RU2549973C2 |

| ДЕТАЛИ АВТОМОБИЛЯ | 2013 |

|

RU2625359C2 |

| ВЕЛЮРОВЫЙ КОВЕР С ПОВЕРХНОСТЬЮ, ПОДОБНОЙ ПОВЕРХНОСТИ ТАФТИНГОВОГО КОВРА | 2009 |

|

RU2501896C2 |

| ПЕРВИЧНАЯ ОСНОВА КОВРА ДЛЯ БЕЗЛАТЕКСНЫХ ТАФТИНГОВЫХ КОВРОВ | 2015 |

|

RU2697469C2 |

| ВОЛОКНИСТЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТОГО МАТА, СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО ИЗДЕЛИЯ (ВАРИАНТЫ) И ФОРМОВАННОЕ ИЗДЕЛИЕ | 1991 |

|

RU2074914C1 |

| ВОРСОВЫЙ КОВЕР ДЛЯ АВТОМОБИЛЬНЫХ ПРИМЕНЕНИЙ | 2010 |

|

RU2541285C2 |

| ТРИКОТАЖНЫЕ ПОЛОТНА ИЗ НЕПРЕРЫВНЫХ ЛИОЦЕЛЛОВЫХ ВОЛОКОН | 2018 |

|

RU2745811C1 |

| НЕТКАНЫЙ СЛОИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2000 |

|

RU2248884C2 |

| НЕТКАНЫЙ СЛОИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2238851C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕКСТИЛЬНОГО ПОКРЫТИЯ И ТЕКСТИЛЬНОЕ ПОКРЫТИЕ | 2008 |

|

RU2455410C2 |

Иглопробивной ковер для применения в автомобиле, содержащий по меньшей мере иглопробивной лицевой слой в качестве верхнего слоя, изготовленный из штапельных волокон, отличающийся тем, что штапельные волокна содержат полые волокна и при этом содержание полых волокон составляет по меньшей мере более чем 45 масс. % от всех штапельных волокон. 2 н. и 14 з.п. ф-лы, 5 ил.

1. Иглопробивной ковер для применения в автомобиле, содержащий по меньшей мере иглопробивной лицевой слой в качестве верхнего слоя, изготовленный из штапельных волокон, при этом штапельные волокна содержат полые волокна и содержание полых волокон составляет по меньшей мере более чем 45% по массе от общего количества штапельных волокон.

2. Иглопробивной ковер по п. 1, в котором содержание полых волокон составляет по меньшей мере 65% по массе от общего количества штапельных волокон, предпочтительно, вплоть до 100% по массе.

3. Иглопробивной ковер по п. 1, в котором добавляют сплошные волокна и/или связывающие волокна вплоть до 100% по массе от общего количества штапельных волокон.

4. Иглопробивной ковер по п. 1, в котором полые волокна имеют поперечное сечение с по меньшей мере одним пустым участком, проходящим в осевом направлении на протяжении всей длины волокна.

5. Иглопробивной ковер по п. 1, в котором полые волокна имеют объем пустот, в расчете на поперечное сечение, составляющий приблизительно от 15 до 35% общей площади поперечного сечения волокна.

6. Иглопробивной ковер по п. 1, в котором внешний контур поперечного сечения полых волокон является по существу округлым, круговым, трехлопастным или квадратным.

7. Иглопробивной ковер по п. 1, в котором штапельная длина всех используемых волокон находится между приблизительно 40 и 120 мм, предпочтительно, между 50 и 80 мм.

8. Иглопробивной ковер по п. 1, в котором линейная плотность по существу всех используемых штапельных волокон находится между приблизительно 4 и 20 дтекс, предпочтительно между 7 и 17 дтекс.

9. Иглопробивной ковер по п. 1, в котором полые штапельные волокна и другие штапельные волокна вплоть до 100% имеют разную линейную плотность (дтекс), предпочтительно, линейная плотность (дтекс) полых волокон < линейной плотности (дтекс) сплошных и/или связывающих волокон.

10. Иглопробивной ковер по п. 1, в котором используемые штапельные волокна изготовлены из термопластичного материала, предпочтительно, одного из сложных полиэфиров, включая ароматические и алифатические сложнополиэфирные полимеры, предпочтительно полиэтилентерефталат (PET), полибутилентерефталат (РВТ) или политриметилентерефталат (РТТ), или полипропилен (РР), или полиамид (РА), предпочтительно РА6 или РА66, или полимолочную кислоту (PLA).

11. Иглопробивной ковер по п. 1, в котором все штапельные волокна основаны на том же самом полимере или семействе полимеров.

12. Иглопробивной ковер по п. 1, в котором иглопробивная поверхность лицевого слоя является плоской или структурированной поверхностью, такой как рифленая поверхность, велюр или нерегулярный велюр или поверхность со сформированным рисунком.

13. Иглопробивной ковер по п. 1, в котором иглопробивной лицевой слой имеет удельную массу в интервале приблизительно 180-800 г/м2.

14. Иглопробивной ковер по п. 1, дополнительно содержащий по меньшей мере один из следующих слоев: вспененный слой, фетровый слой, массивный слой или адгезионный слой нелатексного опорного слоя, например, из полиолефинов, таких как полиэтилен низкой плотности (LDPE), полиэтилен высокой плотности (HDPE), полипропилен (РР) или дисперсий полиолефинов, таких как Fixamine, и/или латексного опорного слоя, объединяемого в конечном счете с полиэтиленом низкой плотности (LDPE) или другим термопластичным полимерным материалом.

15. Иглопробивной ковер по п. 1, при этом ковер отформован в объемной форме.

16. Применение иглопробивного ковра по одному из предшествующих пунктов в автомобильных салонах, в частности, в качестве основного напольного покрытия, передней стороны щитка управления, коврика на полу, спинок сидений, панелей, накладки стойки или покрытия участков в багажнике или заднем отделении в качестве плоского или отформованного ковра.

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| JP 2009195386 A, 03.09.2009 | |||

| US 5997980 A, 07.12.1999. | |||

Авторы

Даты

2018-01-12—Публикация

2013-05-07—Подача