Настоящее изобретение относится к способу изготовления велюрового ковра, обладающего преимуществами в сравнении с велюровыми коврами-аналогами.

Под термином «тафтинговая технология» понимают технологию изготовления трехмерных текстильных материалов. Это наиболее часто используемый во всем мире способ изготовления ковров.

Тафтинговая технология близка по принципу действия к действию швейной машины. С помощью игл вводят так называемую ворсовую нить в грунтовой материал (ткань или нетканый материал), являющийся так называемой первичной подкладкой или несущим слоем.

Иглами прокалывают насквозь грунтовой материал; перед тем, как иглы выводят в обратном направлении, введенную ворсовую нить удерживают петлителями. В результате этого получают петли (ворсовые пучки) на верхней стороне тафтингового материала.

Таким способом получают так называемый ковер с петельным ворсом. Если петли разрезают ножом, то получают велюровый ковер (ковер с разрезным ворсом). Часто нож уже прикреплен к петлителю, чтобы, таким образом, удерживать и разрезать ворсовые петли в одной операции.

Для прочного удерживания прошитой ворсовой нити должна быть наложена дополнительная подкладка или должен быть нанесен латексный слой. Этот способ называют ламинированием, или интегрированием.

Кроме того, известен «более простой» способ, применяя который, вырабатывают аналогичные ковры без использования ворсовой нити, вводимой в первичную подкладку с внешней стороны. Для формирования ворса иглами прокалывают насквозь волокнистое полотно/Малифлис и протаскивают петли из волокон между щетинками щеточной транспортерной ленты, расположенной под волокнистым полотном/Малифлис. Волокна, протаскиваемые посредством перемещения игл вверх и вниз, перекрещиваются и, таким образом, скрепляются вместе. Используемые иглы могут быть иглами, содержащими маленькие зазубрины на их боковых сторонах, так называемыми корончатыми иглами или иглами, содержащими вилочкообразные концы, так называемыми вилочковыми иглами.

После иглопрокалывания ворс отделяют от перемещаемой щеточной транспортерной ленты с помощью пары валов. Степень уплотнения определяется: количеством проколов на единицу площади, глубиной прокалывания иглами волокнистого полотна/Малифлис и линейной плотностью волокна.

При изготовлении двухслойного покрытия (ворсовый слой + поддерживающий слой) материал переворачивают после пропуска через первую зону иглопрокалывания и прокалывают вместе с поддерживающим слоем во второй зоне иглопрокалывания. После этого осуществляют процесс закрепления волокон с изнаночной стороны материала с помощью связующего на основе синтетического каучука или акрилата путем использования различных способов нанесения связующего. Для интегрирования (скрепления материала) без использования латекса используют скрепляющие волокна или термопластичные дисперсии. В этом случае линейная плотность волокна составляет от 6,7 дтекс до 17,0 дтекс.

Как описано выше, в только что упомянутом «более простом» способе не вводят дополнительную ворсовую нить с внешней стороны в полотно-подложку, особенно в полотно Малифлис, т.е. первичную подкладку. В этом случае получают материал в виде велюрового ковра благодаря тому, что иглами протаскивают отдельные волокна из волокнистого полотна, особенно полотна Малифлис, в щеточную транспортерную ленту.

Хотя этим способом получают велюровые ковры, подобные коврам, изготавливаемым тафтинговым способом, первые обладают в некоторой степени худшими свойствами в сравнении с последними. А именно: тафтинговые велюровые ковры обычно обладают большей плотностью волокна. Большую плотность волокна, в свою очередь, считают важным качественным показателем таких велюровых ковров, так как они, помимо прочего, легче поддаются чистке, обладают более высокой устойчивостью к сжимающей нагрузке и более высокой износостойкостью.

Таким образом, задачей настоящего изобретения является усовершенствование способов-аналогов, особенно «более простого» способа, описанного выше, изготовления велюровых ковров в части, касающейся повышения плотности волокна велюрового ковра, до величин, превышающих плотности волокна, которые можно было достигнуть посредством использования ранее известных способов-аналогов.

В первом варианте осуществления задачу изобретения достигают посредством использования способа изготовления велюрового ковра, включающего следующие этапы:

иглопрокалывание полотна/Малифлис на щеточной транспортерной ленте с использованием иглопробивной машины, при котором волокна из полотна, несущего ворсовый слой, протаскивают в щеточную транспортерную ленту и частично извлекают обратно таким образом, что волокна из полотна, несущего ворсовый слой, находятся в плоскости щеточной транспортерной ленты;

отделение полотна от щеточной транспортерной ленты с помощью вала-щетки;

обработка щеткой ворсовой стороны для подъема ворса до разрезания петель;

отличающийся тем, что дополнительное полотно/Малифлис, особенно полотно, несущее ворсовый слой, укладывают на изнаночную сторону полотна/Малифлис между этапами a) и b), особенно между первой и второй иглопробивными машинами, для увеличения плотности волокна и повышения стабильности ворса.

В обычном (однослойном) полотне «Дилюр» плотность ворса не может быть повышена сверх определенного предела посредством повышения плотности прокалывания. Этому препятствуют две причины, а именно уменьшение подвижности волокон с повышением плотности полотна и перетаскивание волокон из ранее сформированных ворсовых петель при множестве воздействий на те же ворсовые петли. Согласно изобретению перетаскивание волокон из ранее сформированных ворсовых петель исключают посредством наложения второго полотна с новой поставкой мало уплотненного и очень подвижного волокна.

Ниже дополнительно проиллюстрированы различные варианты способа согласно изобретению.

Эталонный вариант 1:

С одной стороны, этап a) следует понимать в том смысле, что волокна из полотна, несущего ворсовый слой, можно протаскивать в щеточную транспортерную ленту (в соответствии с тафтинговым способом). Однако альтернативно и/или совокупно, волокна из полотна/Малифлис могут также представлять ворсовый слой; таким образом, в данном случае никакую отдельную ворсовую нить не вводят с внешней стороны, а протаскивают волокна иглами в щеточную транспортерную ленту (в соответствии с вышеописанным «более простым» способом без использования ворсовой нити).

После иглопрокалывания полотно/Малифлис отделяют от щеточной транспортерной ленты не только на этапе b). Кроме того, на этапе c) с полотна удаляют дополнительные волокна с помощью щеток. Этим обеспечивают определенное «стояние» волокон, и при этом сохраняют несущий слой полотна. Таким образом, при одинаковых поверхностных плотностях получают плотность волокна в 1,5-2,0 раза большую, чем в стандартных велюровых коврах. Благодаря использованию скрепляющих волокон дополнительно повышают плотность волокна.

В частности, благоприятным в выше описанном способе является одновременное выполнение этапов b) и c). В общем, это соответствует сокращению одного этапа и, таким образом, особенно благоприятно с точки зрения сокращения производственных затрат.

Кроме того, предпочтительно, чтобы на изнаночную сторону полотна была нанесена распылением вода и/или доступная для приобретения дисперсия или чтобы полотно было скреплено только посредством использования скрепляющих волокон и высушено, особенно - без натяжения. Этим фиксируют «стояние» волокон, и плотность волокна опять-таки повышают. В то же время волокна интегрируют.

Кроме того, предпочтительно ворсовую сторону полотна/Малифлис обрабатывать щеткой «против шерсти» после этапа c) для подъема волокон и подстригать выступающие волокна. Этим опять-таки дополнительно фиксируют «стоячее» положение волокон и отчетливо выравнивают поверхность велюрового ковра, что важно, в частности, в тех случаях применения, когда ворсовая сторона является видимой стороной велюрового ковра.

Предпочтительно использовать полотно/Малифлис и/или ворсовую нить, содержащую волокно из полипропилена (ПП), сложного полиэфира (СПЭ), полиамида (ПА) или их смесей.

В зависимости от применения соответствующие преимущества волокон и/или смесей волокон заключаются в их цене, светостойкости и износостойкости.

Кроме того, предпочтительно использовать полотно/Малифлис и/или полотно, несущее ворсовый слой, волокна которых обладают линейной плотностью в диапазоне от 3,3 дтекс до 11 дтекс.

Соответствующие преимущества заключаются в более высокой плотности ворса при той же поверхностной плотности используемого волокна, лучшей пригодности к чистке и повышенной износостойкости.

В частности, предпочтительно использовать в качестве полотна, несущего ворсовый слой, уплотненное полотно/Малифлис, особенно полотно, обладающее коэффициентом прочности в продольном и поперечном направлениях, составляющим от 1,0/1,2 до 1,4.

Оно служит для более надежной транспортировки волокна во время иглопрокалывания и для обеспечения лучшего удлинения в процессе деформации.

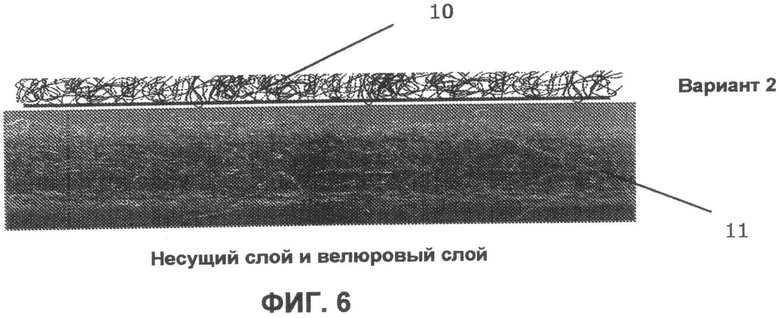

Вариант 2 согласно изобретению

Для увеличения плотности волокна и повышения стабильности ворса, предпочтительно укладывать дополнительное полотно/Малифлис, особенно полотно, несущее ворсовый слой, на изнаночную сторону полотна/Малифлис до этапа a) или между этапами a) и b).

Использование такого дополнительного полотна, несущего ворсовый слой, в конечном счете приводит в результате к плотности волокна, которая приблизительно в 2-3 раза больше плотности волокна стандартных велюровых ковров. Дополнительное повышение плотности ворса и использование полотна Малифлис приводит к улучшенному, т.е. к уменьшенному, истиранию, повышенной стойкости к сжимающей нагрузке и к лучшей пригодности к чистке.

Способ согласно изобретению ниже пояснен иллюстративно со ссылками на фиг. 1-6.

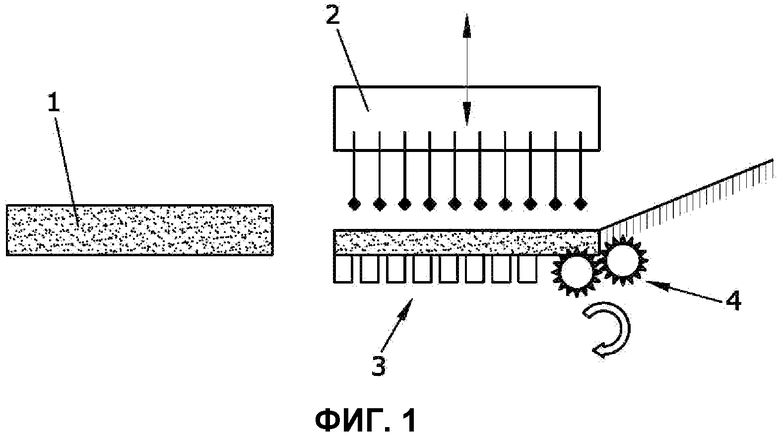

На фиг. 1 изображено полотно 1, несущее ворсовый слой, лежащее на щеточной транспортерной ленте 3, которое сначала прокалывают и таким образом уплотняют. Множество игл прикреплено к игольному столу 2. После этого этапа проколотое иглами полотно/Малифлис отделяют от щеточной транспортерной ленты посредством валов-щеток 4, что соответствует одновременному осуществлению этапов b) и c).

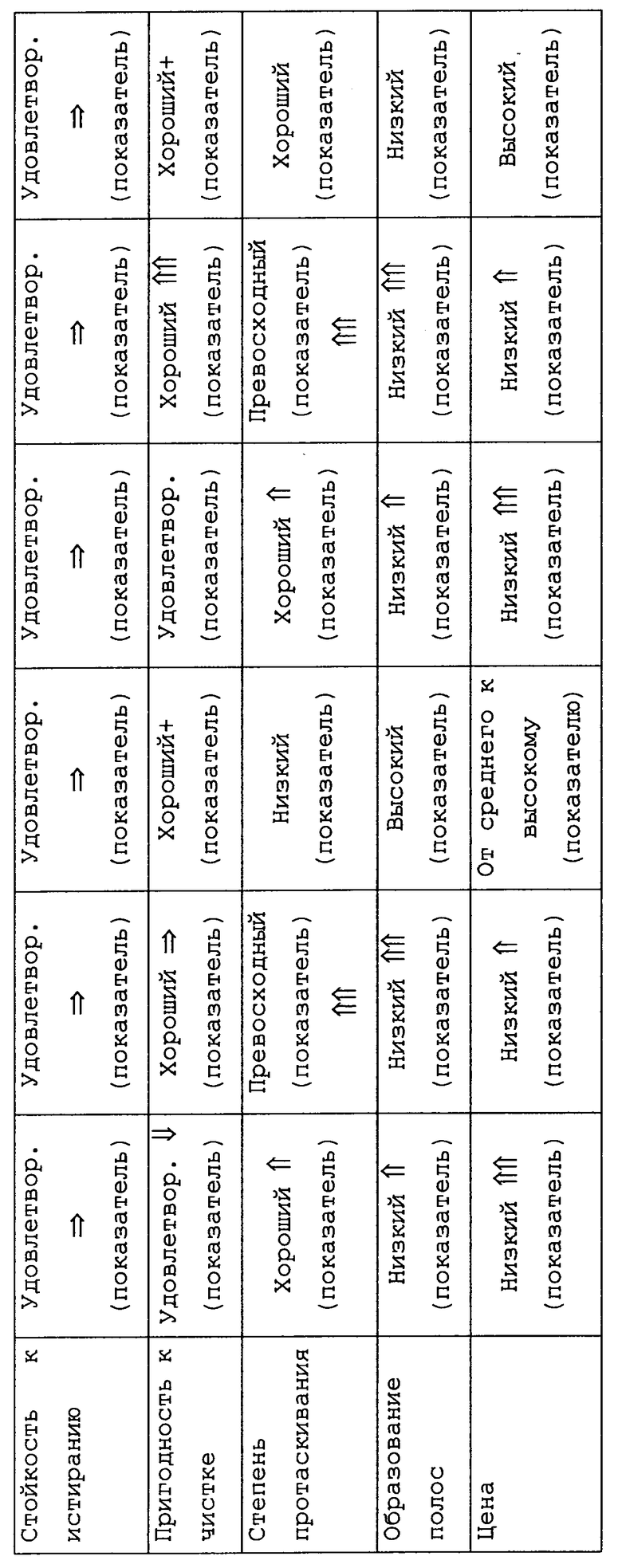

На фиг. 2 показано согласно изобретению, как полотно 1, несущее ворсовый слой, которое сначала не уплотнено и лежит на щеточной транспортерной ленте 3, первый раз уплотняют, используя игольный стол 2, а затем прокалывают дополнительное полотно 9, несущее ворсовый слой. Одновременное осуществление этапов c) и d) в этом случае тоже выполняют посредством валов-щеток 4.

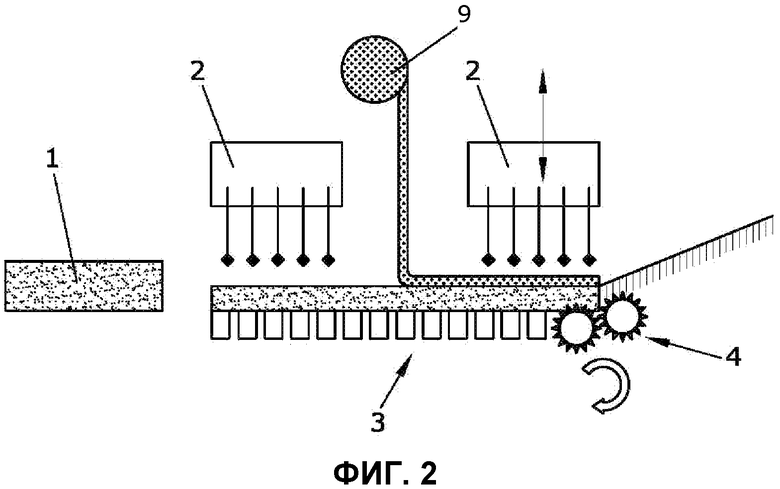

На фиг. 3 показано нанесение распылением воды и/или дисперсии на изнаночную сторону полотна посредством распылительной балки 5 или только использование скрепляющих волокон, после чего следует сушка (без натяжения) посредством использования подвешенной петли 6, при которой фиксируют «стоячее» состояние волокон, и плотность волокна снова повышают, и одновременно имеет место интегрирование волокон.

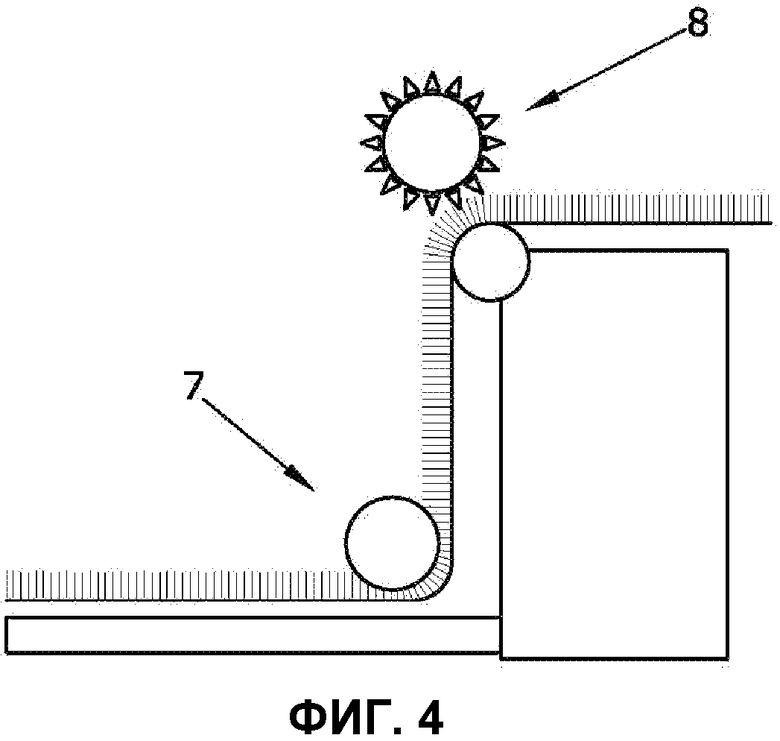

На фиг. 4 показан этап процесса, обычно следующий после сушки, в котором фиксированные волокна поднимают, приводя их в «стоячее» положение, сначала обрабатывая «против шерсти», дополнительной щеткой 7. Затем полотно/Малифлис пропускают по стригальному столу и стригут петли из волокон, используя стригальный цилиндр 8.

На фиг. 5 показан вариант осуществления валов-щеток 4.

На фиг. 6 показан велюровый ковер, полученный посредством использования способа согласно изобретению, схематически представленный и обозначенный позицией 10, а также представленный на макрофотографии и обозначенный позицией 11.

Расшифровка позиций на чертежах

1 - (Полотно, несущее ворсовый слой) полотно/Малифлис

2 - Игольный стол

3 - Щеточная транспортерная лента

4 - Валы-щетки

5 - Распылительная балка

6 - Подвешенная петля

7 - Щетка

8 - Стригальный стол со стригальным цилиндром

9 - Дополнительное полотно, несущее ворсовый слой

10 - Принципиальный рисунок

11 - Макрофотография

Примеры:

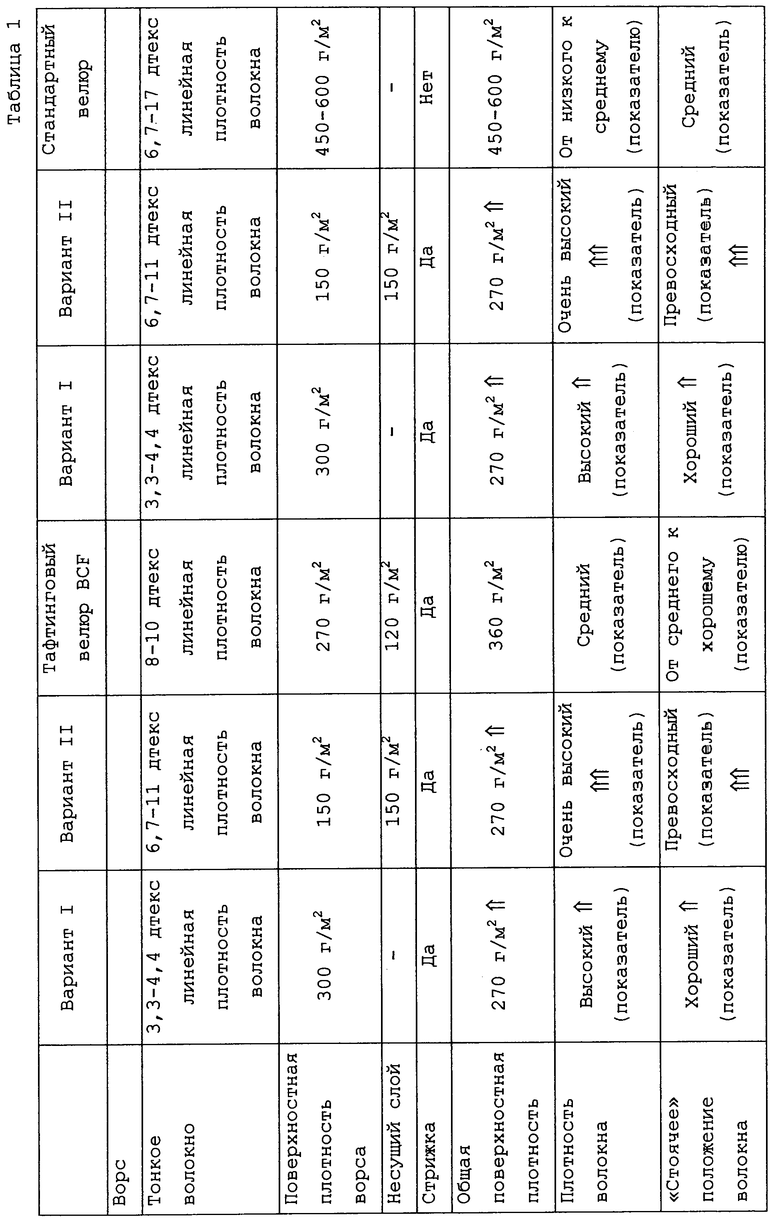

Вышеописанным способом изготавливали два различных велюровых ковровых материала (далее называемых «вариант I» и «вариант II»; последний изготавливали с использованием дополнительного полотна 9, несущего ворсовый слой, как это показано на фиг. 2).

В следующей Таблице 1 приведены сравнительные показатели испытаний полученных велюровых ковровых материалов: варианта I и варианта II, и других материалов-аналогов (тафтингового велюра BCF и стандартного велюра).

Стрелками представлено сравнение материалов согласно изобретению с материалами-аналогами. Стрелки означают (соответственно при одинаковой поверхностной плотности ворса):

⇒ - одинаковые (показатели)

⇑ - лучшие (показатели)

⇓ - худшие (показатели)

Как показано в Таблице 1, все велюровые ковровые материалы, изготовленные по способу согласно изобретению, обладают более благоприятными свойствами в сравнении с материалами-аналогами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРВИЧНЫЙ ГРУНТОВОЙ МАТЕРИАЛ ДЛЯ КОВРА | 2010 |

|

RU2549973C2 |

| ПЕРВИЧНАЯ ОСНОВА КОВРА ДЛЯ БЕЗЛАТЕКСНЫХ ТАФТИНГОВЫХ КОВРОВ | 2015 |

|

RU2697469C2 |

| СПОСОБ ПРОИЗВОДСТВА ДУБЛИРОВАННОГО КОВРОВОГО ПОКРЫТИЯ ЭКОПОЛ | 2004 |

|

RU2263169C1 |

| КОВЕР И КОВРОВАЯ ПЛИТКА МАЛОГО ВЕСА И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ, ПРИДАНИЯ ИМ РАЗМЕРОВ И ИХ УКЛАДКИ | 2009 |

|

RU2531413C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТАФТИНГОВОГО ПОКРЫТИЯ | 2010 |

|

RU2446953C1 |

| ОГНЕЗАЩИЩЕННЫЙ НЕТКАНЫЙ ПРОШИВНОЙ КОВЕР | 2001 |

|

RU2209262C2 |

| КОВЕР С ПРОШИВНЫМ ВОРСОМ | 1992 |

|

RU2085638C1 |

| ИГЛОПРОБИВНОЙ НЕТКАНЫЙ ВЕЛЮР И ЕГО ИСПОЛЬЗОВАНИЕ | 2008 |

|

RU2418894C1 |

| Способ получения ворсопрошивных ковров на тафтинг-машине | 1980 |

|

SU896101A1 |

| МНОГОСЛОЙНЫЙ ТЕПЛОЗАЩИТНЫЙ МАТЕРИАЛ ДЛЯ ОБУВИ И ЕГО ВАРИАНТЫ | 2004 |

|

RU2255637C1 |

Настоящее изобретение относится к способу изготовления велюрового ковра, включающему следующие этапы: a) иглопрокалывание нетканого материала/нетканого материала «Мали» на полосе со щетинками с использованием иглопробивной машины, в ходе осуществления которого ворсовый нетканый материал/несущий нетканый материал протаскивают в полосу со щетинками и частично извлекают обратно из полосы со щетинками таким образом, что волокна ворсового нетканого материала/несущего нетканого материала располагаются в плоскости полосы со щетинками; b) отделение нетканого материала от полосы со щетинками с помощью вала-щетки; c) обработка щеткой ворсовой стороны до разрезания петель. Для повышения плотности волокна и повышения стабильности ворса дополнительный нетканый материал/нетканый материал «Мали», особенно ворсовый нетканый материал/несущий нетканый материал, укладывают на изнаночную сторону нетканого материала/нетканого материала «Мали», особенно между первой и второй иглопробивными машинами, между этапами a) и b). 7 з.п. ф-лы, 6 ил., 1 табл.

1. Способ изготовления велюрового ковра, включающий следующие этапы, на которых осуществляют:

a) иглопрокалывание полотна/Малифлис на щеточной транспортерной ленте с использованием иглопробивной машины, где ворс из полотна, несущего ворсовый слой, протаскивают в щеточную транспортерную ленту и частично извлекают обратно таким образом, что волокна полотна, несущего ворсовый слой, находятся в плоскости щеточной транспортерной ленты;

b) отделение полотна от щеточной транспортерной ленты с помощью вала-щетки;

c) обработку щеткой ворсовой стороны до разрезания петель;

отличающийся тем, что дополнительное полотно/Малифлис, особенно полотно, несущее ворсовый слой, укладывают на изнаночную сторону полотна/Малифлис между этапами a) и b), особенно между первой и второй иглопробивными машинами, для повышения плотности волокна и повышения стабильности ворса.

2. Способ по п.1, отличающийся тем, что этапы b) и c) выполняют одновременно.

3. Способ по п.1 или 2, отличающийся тем, что на изнаночную сторону полотна/Малифлис наносят распылением воду и сушат, особенно сушат без натяжения, и интегрируют после этапа c).

4. Способ по п.1, отличающийся тем, что ворсовую сторону полотна обрабатывают щеткой «против шерсти» после этапа c) для подъема волокон в «стоячее» положение и состригают выступающие волокна.

5. Способ по п.1, отличающийся тем, что используют полотно/Малифлис и/или полотно, несущее ворсовый слой, включающее волокна из ПП, СПЭ, ПА или из их смесей.

6. Способ по п.1, отличающийся тем, что используют полотно/Малифлис и/или ворсовую нить, волокна которых обладают линейной плотностью от 3,3 до 11 дтекс.

7. Способ по п.1, отличающийся тем, что в качестве полотна/Малифлис используют уплотненное полотно, несущее ворсовый слой, особенно обладающее коэффициентом прочности в продольном и поперечном направлениях, составляющим от 1,0/1,2 до 1,4.

8. Способ по п.1, отличающийся тем, что дополнительное полотно/Малифлис, особенно полотно, несущее ворсовый слой, укладывают на сторону полотна/Малифлис, обращенную от щеточной транспортерной ленты, между этапами a) и b), особенно между первой и второй иглопробивными машинами.

| DE 4409771 A1, 20.10.1994 | |||

| JP 06299453 A, 25.10.1994 | |||

| Способ изготовления ворсового материала и вязально-прошивная машина для его осуществления | 1983 |

|

SU1133318A1 |

| ЦИРКУЛЯРНАЯ ИГЛОПРОБИВНАЯ МАШИНА | 2002 |

|

RU2283387C2 |

Авторы

Даты

2013-12-20—Публикация

2009-05-28—Подача