Изобретение относится к производству строительных материалов и может быть использовано в технологии получения строительной керамики, в частности керамического кирпича.

Известна керамическая масса для изготовления изделий, включающая, мас.%: глинистое сырье 25; отходы обогащения железных руд 69,5; ортофосфат алюминия 5,5 [1].

Недостатком известной сырьевой смеси является невысокая механическая прочность полученного из нее материала и недостаточная морозостойкость стеновых изделий.

Наиболее близкой к изобретению является шихта, содержащая 30-40% по массе глины, 50-60% отходов обогащения железных руд, 4-5% ортофосфорной с 20%-ой концентрацией кислоты, 5-65 жидкое стекло [2].

Недостатком известной сырьевой смеси является невысокая механическая прочность и морозостойкость стеновых изделий.

Задачей изобретения является повышение прочности и морозостойкости керамических изделий.

Сущность изобретения состоит в том, что сырьевая смесь для изготовления стеновых изделий, включающая глинистое сырье, отходы обогащения железных руд, дополнительно содержит тонкомолотую добавку стеклобоя, при следующем соотношении компонентов, мас.%: отходы обогащения железных руд 50-55; глинистое сырье 30-35; стеклобой 15-20. Отходы обогащения железных руд имеют следующий химический состав, мас.%: SiO2-33,5; Аl2О3-7,8; Fe2O3-13,9; TiO2-0,4; CaO-16,5; MgO-11,84; К2O-4,8; SO3-1,47; МnО-0,44; п.п.п.-10,4.

Минералогический состав хвостов обогащения железных руд, %:

Хлорит 50-60

Карбонаты 18-20

Кварц, полевые шпаты 7-15

Биотит 5-7

Органическое вещество 10-11

Роль тонкомолотой добавки стеклобоя в смеси заключается в образовании стекловидного расплава, обеспечивающего спекание частиц твердой фазы керамической массы.

Стеклобой относится к группе технических стекол и имеет следующий химический состав, мас.%: SiO2 73-73,29; Аl2O3+Fе2O3 0,2-0,4; CaO+MgO 0,2-0,26; Na2O 25,94-26; SO3 0,12.

Образование жидкой фазы, то есть стекловидных расплавов, в обжигаемом изделии начинается уже с температуры порядка 700°С и в последующем интенсивно развивается по мере возрастания температуры обжига. Стекловидный расплав разъедает зерна более тугоплавких компонентов смеси, вовлекая новые пропорции твердого вещества в расплав.

Смесь готовится следующим образом.

В глинистое сырье и отходы обогащения железных руд добавляют тонкомолотый компонент стеклобоя, удельная поверхность которого составляет 3000 см2/г, полученная смесь увлажняется до влажности 10%, перемешивается и перетирается на сите с ячейками 1 мм. Приготовленный пресс-порошок вылеживается до получения однородной влажности. Образцы прессуют при удельном давлении 17-18 МПа, сушат в течение 10-12 ч. при 250-300°С, а затем обжигают при максимальной температуре 1050°С. Выдержка при 1050°С должна быть не менее 1 часа.

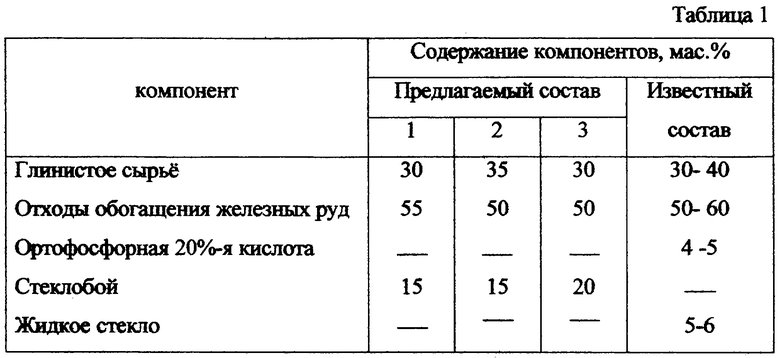

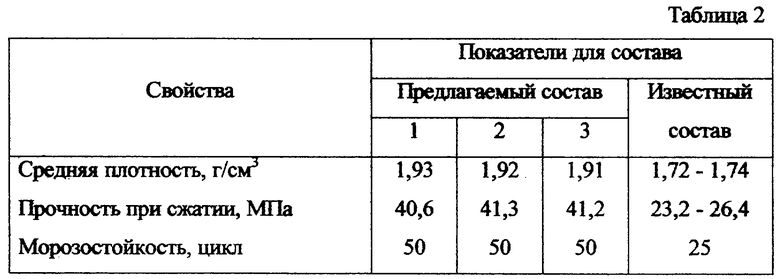

В таблице 1 приведены составы сырьевых смесей, а в таблице 2 - физико-механические показатели изделий.

Источники информации

1. Авторское свидетельство СССР № 1268539, С 04 В 28/34, 1983.

2. Авторское свидетельство СССР № 1694539, С 04 В 28/34, 1991.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВОЙ КЕРАМИКИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2500647C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2005702C1 |

| Способ получений сырьевой смеси для декоративной стеновой керамики | 2016 |

|

RU2641533C1 |

| Керамическая масса для получения клинкерного кирпича | 2021 |

|

RU2754747C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2487844C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ДЕКОРАТИВНОЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ | 2018 |

|

RU2701657C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2024 |

|

RU2837030C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХЦВЕТНОГО КЕРАМИЧЕСКОГО КИРПИЧА | 2009 |

|

RU2391313C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2100312C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2009 |

|

RU2398752C1 |

Изобретение может быть использовано в технологии получения строительной керамики, в частности керамического кирпича. Задача - повысить прочность и морозостойкость керамических изделий. Сырьевая смесь для изготовления стеновых изделий включает глинистое сырье, отходы обогащения железных руд. Отходы обогащения железных руд имеют состав, мас.%: SiO2 33,5; Al2O 7,8; Fe2O3 13,9; TiO2 0,4; CaO 16,5; MgO 11,84; R2O 4,8; SO3 1,47; MnO 0,44, п.п.п. - 10,4. Дополнительно введена тонкомолотая добавка стеклобоя при следующем соотношении компонентов смеси, мас.%: глинистое сырье 30-35, отходы обогащения железных руд 50-55, стеклобой 15-20. 2 табл.

Сырьевая смесь для изготовления стеновых изделий, включающая глинистое сырье, отходы обогащения железных руд, отличающаяся тем, что она содержит отходы обогащения железных руд состава, мас.%: SiO2 33,5, Аl2О3 7,8, Fе2O3 13,9, ТiO2 0,4, СаО 16,5, MgO 11,84, R2O 4,8, SO3 1,47, MnO 0,44, п.п.п. 10,4, и дополнительно тонкомолотую добавку стеклобоя при следующем соотношении компонентов смеси, мас.%:

Глинистое сырье 30 - 35

Отходы обогащения железных руд 50 - 55

Стеклобой 15 - 20

| Сырьевая смесь для изготовления стеновых изделий | 1989 |

|

SU1694539A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2099307C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2100312C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2005702C1 |

| Керамическая масса для изготовления облицовочной плитки | 1990 |

|

SU1756305A1 |

| Сырьевая смесь,преимущественно для изготовления кирпича | 1980 |

|

SU937415A1 |

| Керамическая масса | 1980 |

|

SU1004309A1 |

| US 4299632 A, 10.11.1981. | |||

Авторы

Даты

2004-07-20—Публикация

2002-12-23—Подача