Изобретение относится к производству строительных материалов и может быть использовано в технологии производства изделий строительной керамики, в частности декоративного керамического кирпича.

Известен способ изготовления керамических изделий (RU №2500647, МПК С04В 33/132, опубл. 10.12.2013), включающий сушку шламистой части отходов обогащения железных руд, сушку и помол глины и стеклобоя, последующее их смешение, грануляцию отходов обогащения железных руд с частью (5-10 мас. %) измельченной глины, опудривание полученных гранул смесью оставшейся глины и стеклобоя, полусухое прессование и обжиг изделий, на основе следующего состава, масс, %:

Недостатком указанного способа является недостаточная архитектурная выразительность строительной керамики за счет использования тонкомолотого стеклобоя, снижающего воздействие красящих оксидов железа в составе шихты.

Наиболее близким к предлагаемому изобретению является способ получения сырьевой смеси для декоративной стеновой керамики (RU №2641533, МПК С04В 33/132, опубл. 18.01.2018), содержащей шламистую часть отходов обогащения железных руд, глинистое сырье и ванадиевый шлак, включающий сушку компонентов, измельчение глинистого сырья и ванадиевого шлака и их последующее смешение, грануляцию, полусухое прессование и обжиг изделий. Шламистая часть отходов обогащения железных руд увлажняется до формовочной влажности (11-13%) и гранулируется в турболопастном смесителе-грануляторе до получения гранул, которые опудриваются смесью глинистого сырья и ванадиевого шлака при следующем соотношении компонентов, масс, %:

Недостатками указанного способа являются применение многокомпонентной шихты и дополнительное перемешивание глинистого сырья и ванадиевого шлака, ведущие к удорожанию, усложнению технологического процесса и получению декоративной керамики, имеющей неравномерную окраску темных тонов с пятнами красного и черного цвета в зависимости от процентного содержания добавки ванадиевого шлака.

Техническая проблема, решаемая предлагаемым изобретением, заключается в уменьшении количества сырьевых компонентов и упрощении способа, а также получение выраженной декоративной окраски керамических изделий красно-коричневых тонов.

Решение существующей технической проблемы состоит в том, что в известном способе получения сырьевой смеси для декоративной строительной керамики, содержащей глинистое сырье, включающем сушку компонентов, измельчение и их последующее смешение, увлажнение и гранулирование сырья в турболопастном смесителе-грануляторе до получения гранулированного пресс-порошка, его полусухое прессование, сушку и обжиг изделий, согласно изобретению, увлажнение и гранулирование глинистого сырья осуществляют в течение 2-3 мин при частоте вращения лопастей смесителя-гранулятора 15-18 с-1, после чего, вводят тонкомолотые отходы добычи марганцевых руд при следующем соотношении компонентов, масс, %:

Техническим результатом изобретения является упрощение способа за счет снижения количества сырьевых компонентов и получение декоративных строительных керамических изделий путем замены красящей добавки - ванадиевого шлака на отходы добычи марганцевых руд, дающей выраженную декоративную окраску керамических изделий красно-коричневых тонов.

Технический результат достигается тем, что сырьевая смесь для изготовления декоративных керамических изделий содержит в качестве компонентов природное глинистое сырье и отходы добычи марганцевых руд в следующем соотношении, масс, %:

Используемые в предлагаемом способе отходы добычи марганцевых руд, образующиеся в результате разработки марганцевых месторождений и производства марганцевого концентрата, необходимого для производства ферросиликомарганца, имеют следующий химический состав, масс, %: SiO2 - 30,3-33,6; Аl2O3 - 10,6-11,9; Fe2O3 - 12,5-12,9; MnO - 24,5-29,2; MgO+CaO - 2,2-2,3; R2O - 0,59-0,65; ппп - 11,7-12,4. Помол отходов добычи марганцевых руд проводится до размера 10-50 мкм.

Отходы добычи марганцевых руд содержат в своем составе красящий четырехвалентный оксид марганца, который при использовании грануляции в технологии производства керамики позволяет сконцентрировать красящий эффект на поверхности гранул и обеспечивает выраженную декоративную окраску керамических изделий при небольшом количестве марганцевых отходов в составе шихты.

Четырехвалентный оксид марганца MnO2 за счет его концентрации на поверхности глиняных гранул и взаимодействия с оксидом железа, содержащимся в глинистом сырье, в процессе обжига приводит к образованию кристаллов синтезированного биксбиита (Mn, Fe)2O3, которые в совокупности со шпинелями якобсита Mn2+Fe3+2O4 и гаусманита Mn2+Mn3+2O4 формируют выраженную окраску черепка от коричневого цвета различных оттенков, от шоколадного до темно-коричневого, в зависимости от содержания красящей добавки отходов добычи марганцевых руд.

Используемое природное глинистое сырье серо-желтого цвета относится к сырью монтмориллонит-гидрослюдистого типа с низким содержанием крупнозернистых включений, кислой группы (Аl2O3<14%) с высоким содержанием свободного кварца.

Техническим результатом опудривания гранул из глинистого сырья отходами добычи марганцевых руд является формирование после обжига пространственно-организованной системы из спеченных ядер и красно-коричневой оболочки с получением декоративной строительной керамики матричной структуры, обеспечивающей ярко-выраженную окраску изделий красно-коричневых тонов.

Пример.

Изделия изготавливают по следующей технологии. Природное глинистое сырье и отходы добычи марганцевых руд сушат и измельчают до полного прохождения через сито 0,63 мм.

Шихту для декоративной строительной керамики готовят по следующей технологии. Измельченное глинистое сырье агрегируется в турболопастном смесителе-грануляторе при одновременном увлажнении до влажности 9-11% (угол наклона чаши 45°, частота вращения чаши 0,33 с-1, частота вращения лопастей 15-18 с-1, время грануляции 2-3 мин). Подачу воды осуществляют разбрызгиванием на лопасти мешалки. После завершения процесса грануляции в чашу гранулятора вводятся тонкомолотые отходы добычи марганцевых руд. В результате опудривания гранул из глины отходами добычи марганцевых руд формируется красящий слой по их поверхности. Фактическая влажность опудренных гранулированных пресс-порошков составляет 8-10%.

Прессование кирпича-сырца из опудренных гранулированных пресс-порошков осуществляют на прессе при удельном давлении прессования 15-20 МПа. Сушка изделий происходит в течение 10-14 часов при максимальной температуре 105-110°С, обжиг осуществляется при температуре 950-1000°С с изотермической выдержкой в течение 2-3 часов.

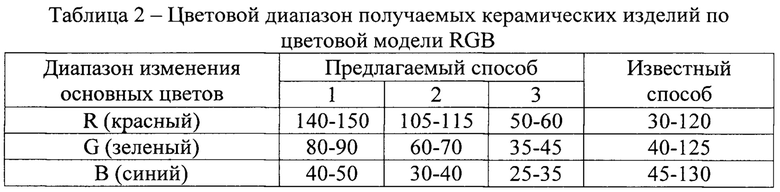

Процентное содержание компонентов и цветовая палитра (по аддитивной цветовой модели RGB) получаемых керамических изделий представлена в таблицах 1 и 2 соответственно.

Керамические изделия, получаемые по известному способу, имеют неравномерную окраску темных тонов с пятнами красного и черного цвета в зависимости от процентного содержания добавки ванадиевого шлака, а изделия по предлагаемому способу имеют равномерную окраску коричневого цвета различных оттенков, от шоколадного до темно-коричневого, в зависимости от содержания красящей добавки отходов добычи марганцевых руд.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получений сырьевой смеси для декоративной стеновой керамики | 2016 |

|

RU2641533C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2020 |

|

RU2753792C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВОЙ КЕРАМИКИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2500647C1 |

| Керамический кирпич и способ его получения | 2021 |

|

RU2797169C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2593832C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2487844C1 |

| Сырьевая смесь для изготовления стеновых керамических материалов и способ их получения | 2024 |

|

RU2835396C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2005702C1 |

| Сырьевая смесь для изготовления стеновых керамических изделий | 2015 |

|

RU2615199C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХЦВЕТНОГО КЕРАМИЧЕСКОГО КИРПИЧА | 2009 |

|

RU2391313C1 |

Изобретение относится к производству строительных материалов и может быть использовано в технологии производства изделий строительной керамики, в частности декоративного керамического кирпича. Техническим результатом изобретения является упрощение способа за счет снижения количества сырьевых компонентов и получение декоративных строительных керамических с выраженной декоративной окраской красно-коричневых тонов. Предложен способ получения сырьевой смеси для декоративной строительной керамики, содержащей глинистое сырье, включающий сушку компонентов, измельчение и их последующее смешение, увлажнение и гранулирование сырья в турболопастном смесителе-грануляторе в течение 2-3 мин при частоте вращения лопастей смесителя-гранулятора 15-18 с-1 до получения гранулированного пресс-порошка, после чего вводят тонкомолотые отходы добычи марганцевых руд при следующем соотношении компонентов, масс. %: глинистое сырье 90-98; отходы добычи марганцевых руд 2-10, затем осуществляют полусухое прессование, сушку и обжиг изделий. 2 табл.

Способ получения сырьевой смеси для декоративной строительной керамики, содержащей глинистое сырье, включающий сушку компонентов, измельчение и их последующее смешение, увлажнение и гранулирование сырья в турболопастном смесителе-грануляторе до получения гранулированного пресс-порошка, его полусухое прессование, сушку и обжиг изделий, отличающийся тем, что увлажнение и гранулирование глинистого сырья осуществляют в течение 2-3 мин при частоте вращения лопастей смесителя-гранулятора 15-18 с-1, после чего вводят тонкомолотые отходы добычи марганцевых руд при следующем соотношении компонентов, масс. %:

| Способ получений сырьевой смеси для декоративной стеновой керамики | 2016 |

|

RU2641533C1 |

| Керамическая масса для изготовления строительных изделий | 1987 |

|

SU1507753A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМЗИТОБЕТОННОЙ СМЕСИ | 2013 |

|

RU2544190C1 |

| Сырьевая смесь, способ изготовления и изделие строительной аэрированной керамики | 2016 |

|

RU2621796C1 |

| КЕРАМИЧЕСКОЕ СТЕНОВОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ ИЗ ПЕСЧАНО-ГЛИНИСТЫХ СМЕСЕЙ | 1996 |

|

RU2095329C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВОЙ КЕРАМИКИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2500647C1 |

| US 4299632 A1, 10.11.1981 | |||

| CN 205223028 U, 11.05.2016. | |||

Авторы

Даты

2019-09-30—Публикация

2018-12-19—Подача