Область техники, к которой относится изобретение

Настоящее изобретение относится к системе датчиков измерения влажности в зерновом бункере и соответствующим способам, более конкретно - к кабелям, системам емкостных датчиков измерения влажности и способам измерения влажности.

Уровень техники

В данном разделе приведена информация о предпосылках настоящего изобретения, которая не должна обязательно рассматриваться как предшествующий уровень техники.

Емкостные датчики измерения влажности предназначены для определения содержания влаги в зерне. Однако в некоторых случаях зерно должно находиться в зазоре между емкостными электродами или пластинами. Таким образом, такие датчики, как правило, используют для небольших проб зерна, перемещенных на испытательную установку, и для измерения зерна внутри зернового бункера они не совсем подходят.

В других случаях заземляющие электроды располагают на противоположных концах трубчатого электрода противоположной полярности. Это означает, что емкостные зазоры проходят по окружности вокруг в целом трубчатого датчика. Таким образом, для увеличения прилежащего измеряемого объема зерна необходимо увеличить диаметр датчика. В результате этого при использовании в больших зерновых бункерах может возникнуть настолько большая направленная вниз сила, создаваемая зерном на датчики, что кровельная конструкция зернового бункера будет не в состоянии выдерживать эту силу.

Раскрытие изобретения

В том разделе приведена краткая информация о настоящем изобретении, которая не является исчерпывающим раскрытием всего объема или всех его признаков; также приведенные здесь признаки не представляют главные аспекты настоящего изобретения.

Согласно одному аспекту настоящего изобретения предоставлена система датчиков измерения влажности в зерновом бункере, содержащая блок сбора данных, соединенный с зерновым бункером. Блок сбора данных содержит микропроцессор устройства сбора данных и память блока сбора данных, соединенную с по меньшей мере одним емкостным кабелем для измерения влажности, подвешенным в зерновом бункере. Каждый емкостный кабель для измерения влажности содержит электрический кабель и множество сенсорных узлов по длине электрического кабеля. Каждый электрический кабель дополнительно содержит пару главных проводников, заключенных в электроизоляционный материал и расположенных на расстоянии друг от друга вдоль проводящей плоскости, проходящей через пару главных проводников. Пара вторичных сигнальных проводов, заключенных в электроизоляционный материал, расположена между парой главных проводников. Каждый сенсорный узел дополнительно содержит монтажную плату, расположенную рядом с электроизоляционным материалом, имеющую основные размеры по длине и ширине в плоскости монтажной платы, параллельной проводящей плоскости. Каждая из пары емкостных пластин проходит в целом перпендикулярно проводящей плоскости. Первым из пары главных проводников является заземляющий проводник, а первой из пары емкостных пластин является заземляющая пластина, расположенная рядом с заземляющим проводником. Вторым из пары главных проводников является положительный проводник, а второй из пары емкостных пластин является положительная пластина, расположенная рядом с положительным проводником. Наружный корпус обеспечивает герметичный кожух вокруг монтажной платы, пары электропроводящих пластин и смежной части электрического кабеля.

Согласно одному аспекту настоящего изобретения предоставлена система датчиков измерения влажности в зерновом бункере, содержащая блок сбора данных, соединенный с зерновым бункером. Блок сбора данных содержит микропроцессор устройства сбора данных и память блока сбора данных, соединенную с по меньшей мере одним емкостным кабелем для измерения влажности, подвешенным в зерновом бункере. Каждый емкостный кабель для измерения влажности содержит множество сенсорных узлов, расположенных с заданным шагом вдоль электрического кабеля, посредством которого сенсорные узлы параллельно подключены к блоку сбора данных. Каждый сенсорный узел содержит микропроцессор сенсорного узла и память сенсорного узла, соединенную с датчиком температуры, опорным емкостным датчиком и емкостным датчиком измерения влажности. Каждый сенсорный узел дополнительно содержит пару проходящих продольно емкостных пластин емкостного датчика измерения влажности, расположенных параллельно и на расстоянии друг от друга с образованием проходящего продольно между емкостными пластинами зазора. Проходящий продольно отрезок кабеля для измерения влажности расположен в продольном зазоре между емкостными пластинами. Монтажная плата, содержащая микропроцессор сенсорного узла, память сенсорного узла и датчик температуры, расположена внутри продольного зазора между емкостными пластинами и рядом с отрезком кабеля для измерения влажности. Каждый сенсорный узел дополнительно содержит наружный корпус, герметично закрывающий кабель для измерения влажности на каждом продольном торце корпуса с образованием герметичного кожуха, окружающего монтажную плату, емкостные пластины и продольный отрезок кабеля для измерения влажности. Электрический кабель проходит через отверстия, выполненные в каждом продольном торце корпуса, и уплотняет их.

Другие области применения станут очевидными после прочтения приведенного здесь описания. Описание и характерные примеры в данном кратком раскрытии приведены только в иллюстративных целях и не предназначены для ограничения объема настоящего изобретения.

Краткое описание чертежей

Приведенные в настоящем документе фигуры иллюстрируют только выбранные варианты осуществления, а не все возможные реализации и не предназначены для ограничения объема настоящего изобретения.

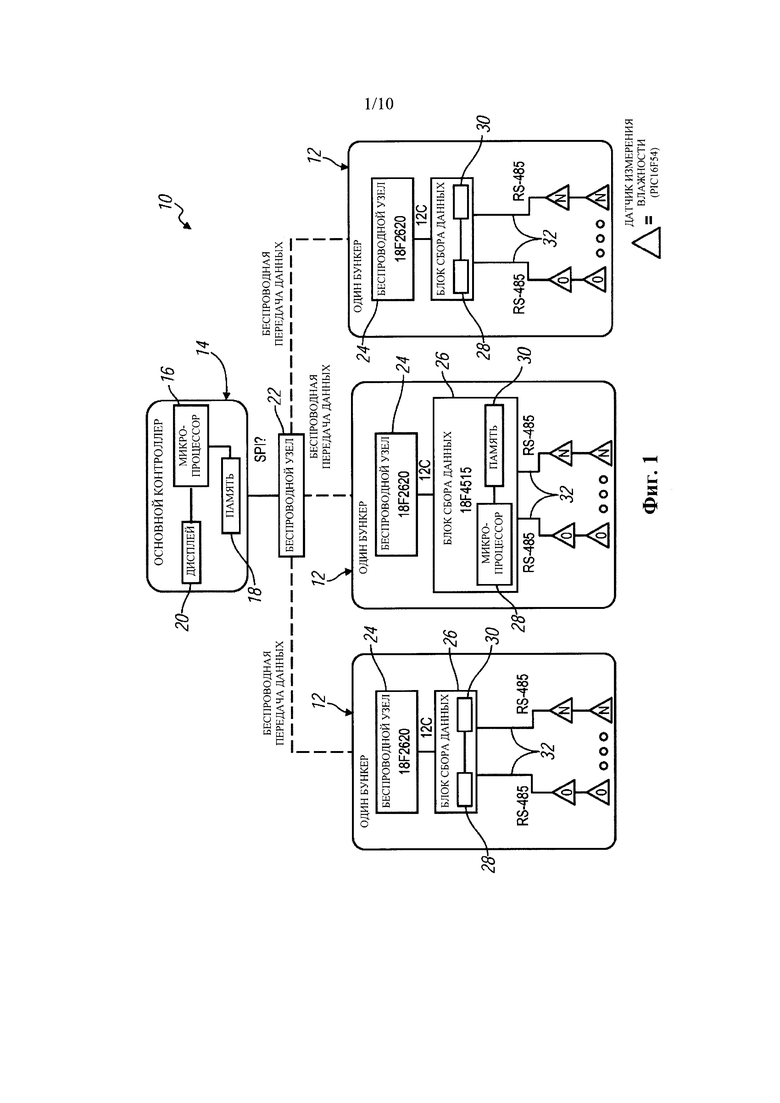

На Фиг. 1 представлен общий вид системы емкостных датчиков измерения влажности в зерновом бункере в соответствии с настоящим изобретением;

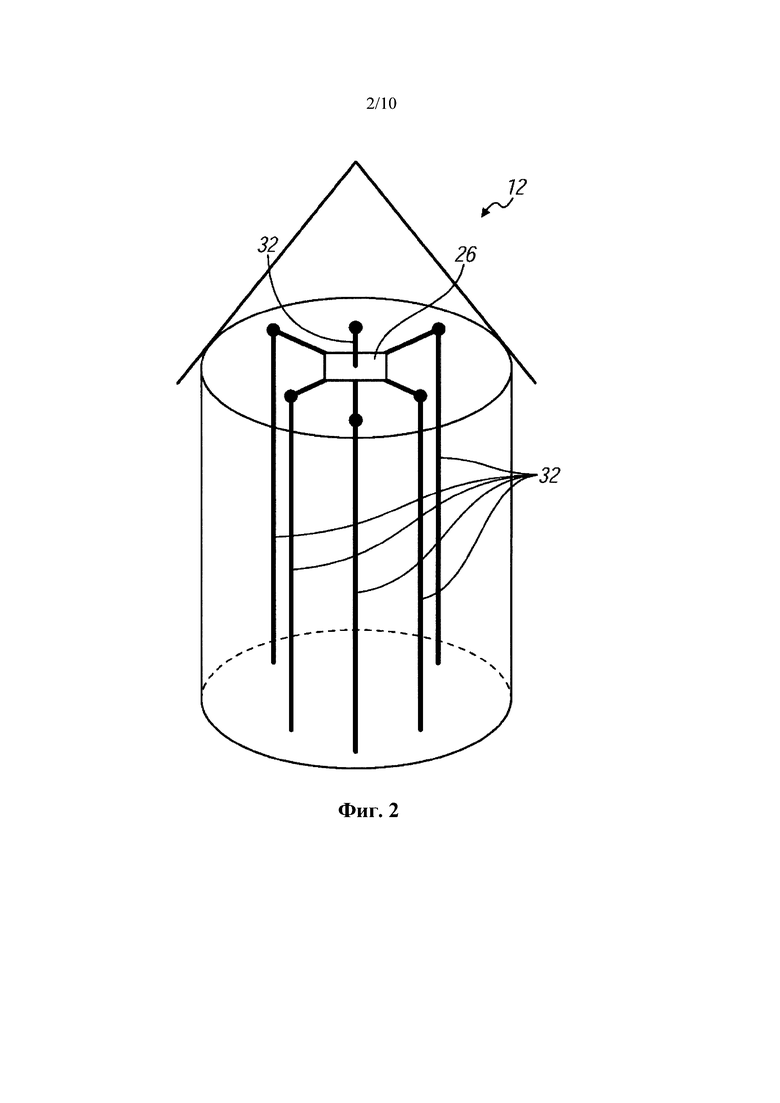

на Фиг. 2 представлен вид в перспективе, на котором показано распределение емкостных кабелей для измерения влажности внутри зернового бункера системы согласно Фиг. 1;

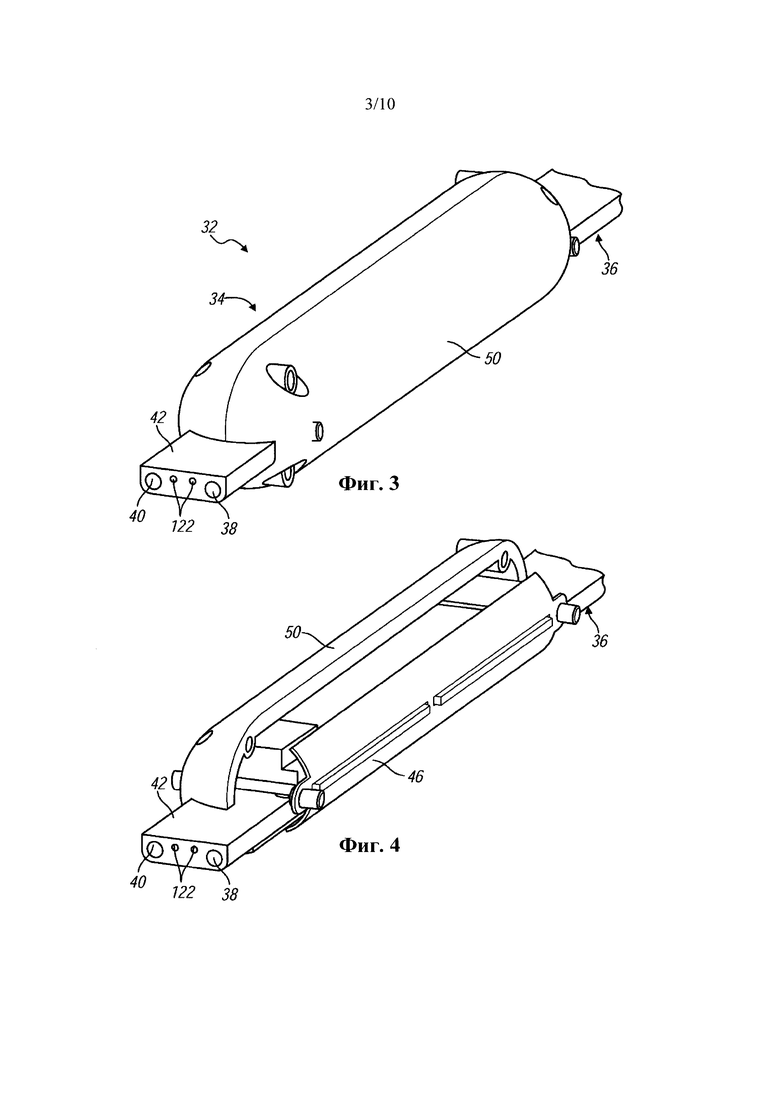

на Фиг. 3 представлен вид в перспективе сенсорного узла емкостного кабеля для измерения влажности согласно Фиг. 2;

на Фиг. 4 представлен вид в перспективе сенсорного узла емкостного кабеля для измерения влажности согласно Фиг. 3, где половина корпуса не показана для наглядного отображения его продольной разделительной линии;

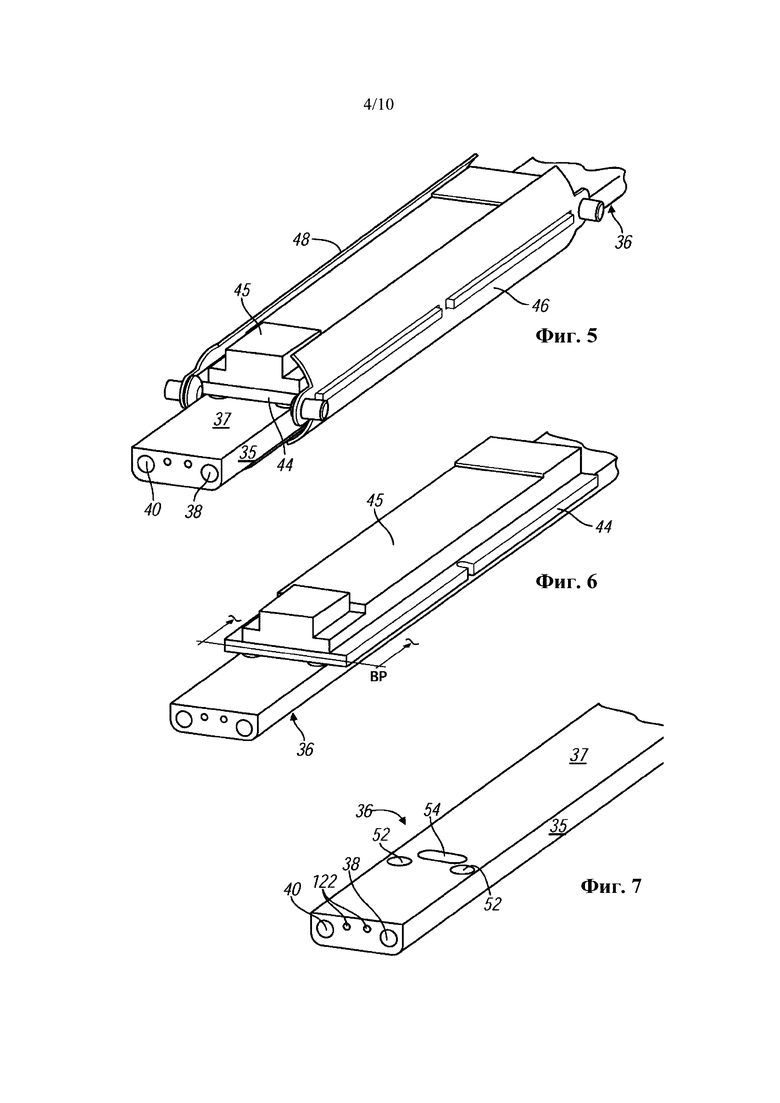

на Фиг. 5 представлен вид в перспективе сенсорного узла емкостного кабеля для измерения влажности согласно Фиг. 3 без корпуса;

на Фиг. 6 представлен вид в перспективе сенсорного узла емкостного кабеля для измерения влажности согласно Фиг. 3 без корпуса и емкостных пластин;

на Фиг. 7 представлен вид в перспективе электрического кабеля сенсорного узла емкостного кабеля для измерения влажности согласно Фиг. 3;

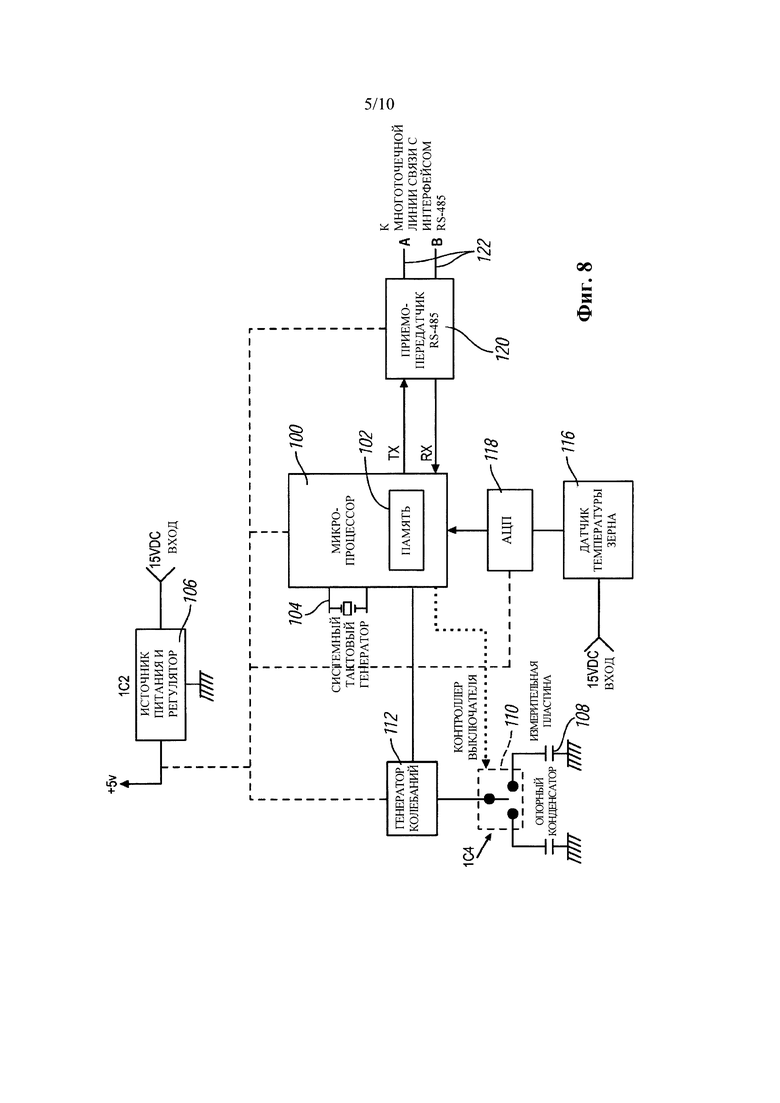

на Фиг. 8 представлена блок-схема монтажной платы сенсорного узла емкостного кабеля для измерения влажности согласно Фиг. 3;

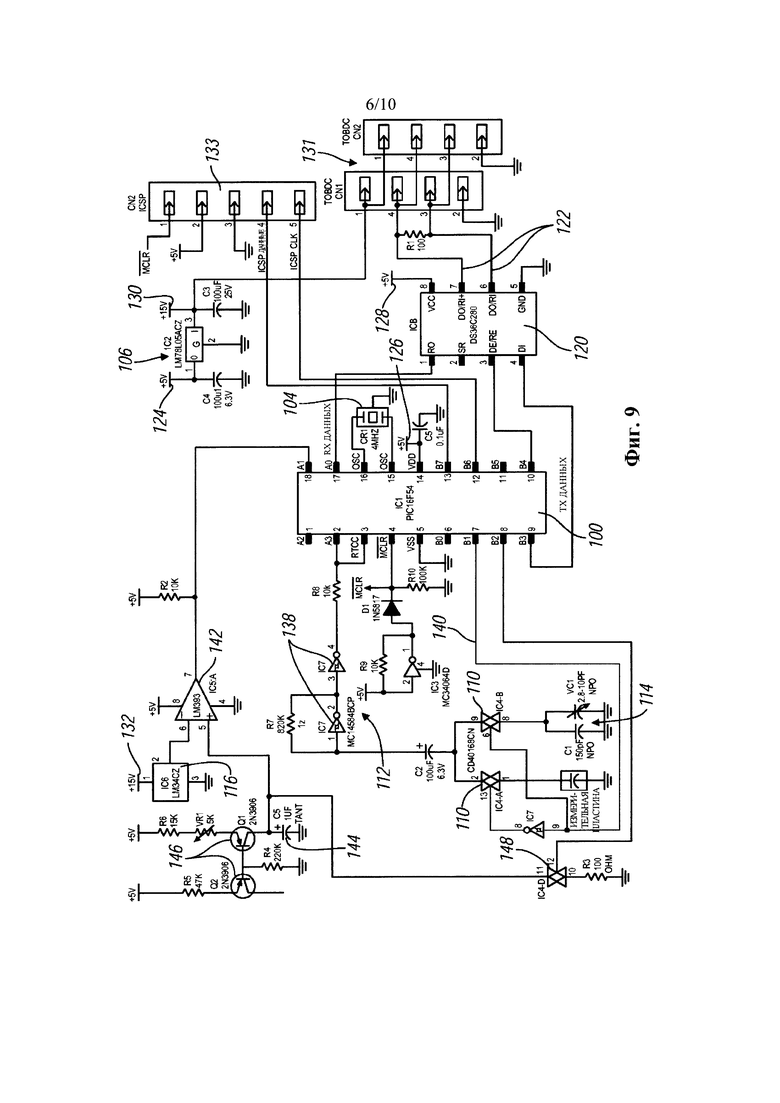

на Фиг. 9 представлена электрическая схема монтажной платы согласно Фиг. 7;

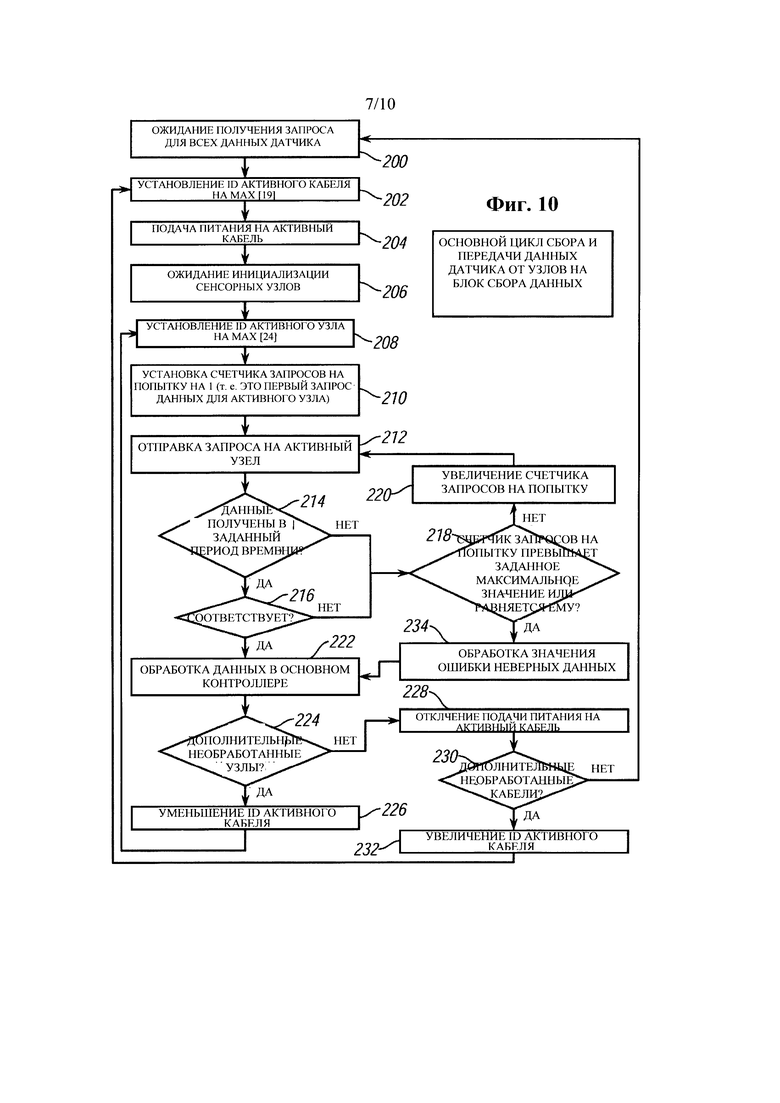

на Фиг. 10 представлена блок-схема основного цикла сбора данных блоком сбора данных от сенсорных узлов и передачи данных от основного контроллера системы согласно Фиг. 1;

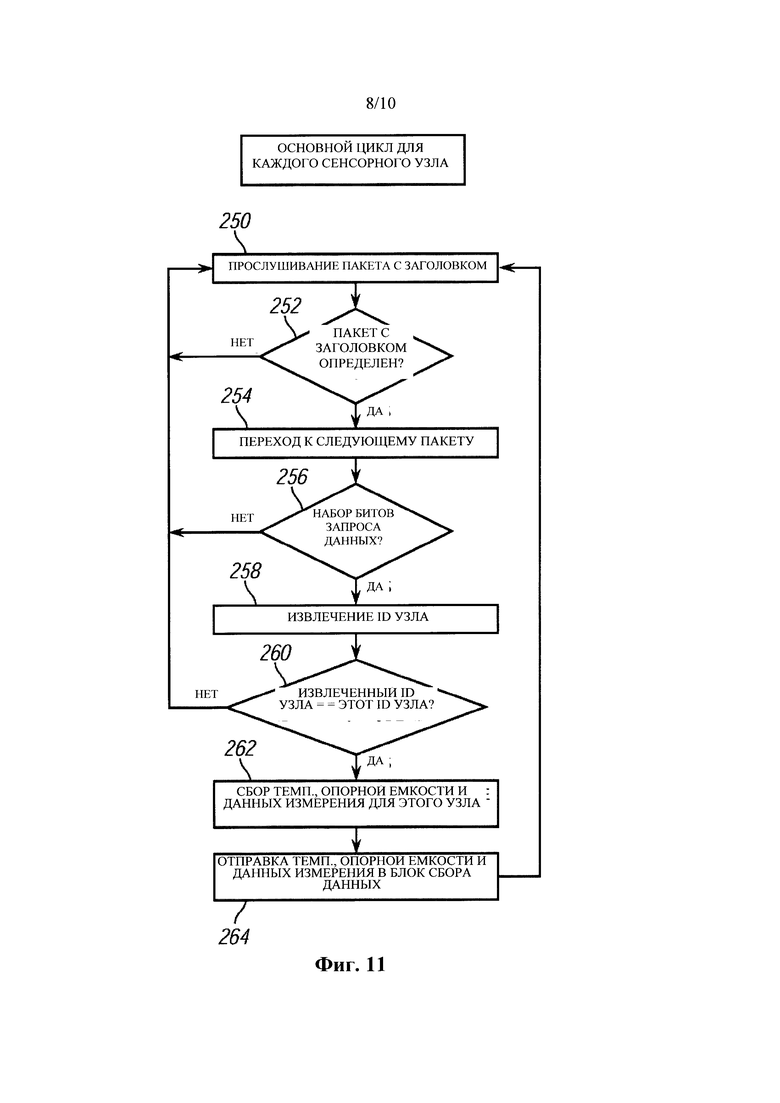

на Фиг. 11 представлена блок-схема основного цикла сбора и отправки данных микропроцессором сенсорного узла в ответ на опрашивающий запрос от блока сбора данных системы согласно Фиг. 1;

на Фиг. 12 представлена структурная карта размещения в памяти исходных данных основного контроллера системы согласно Фиг. 1;

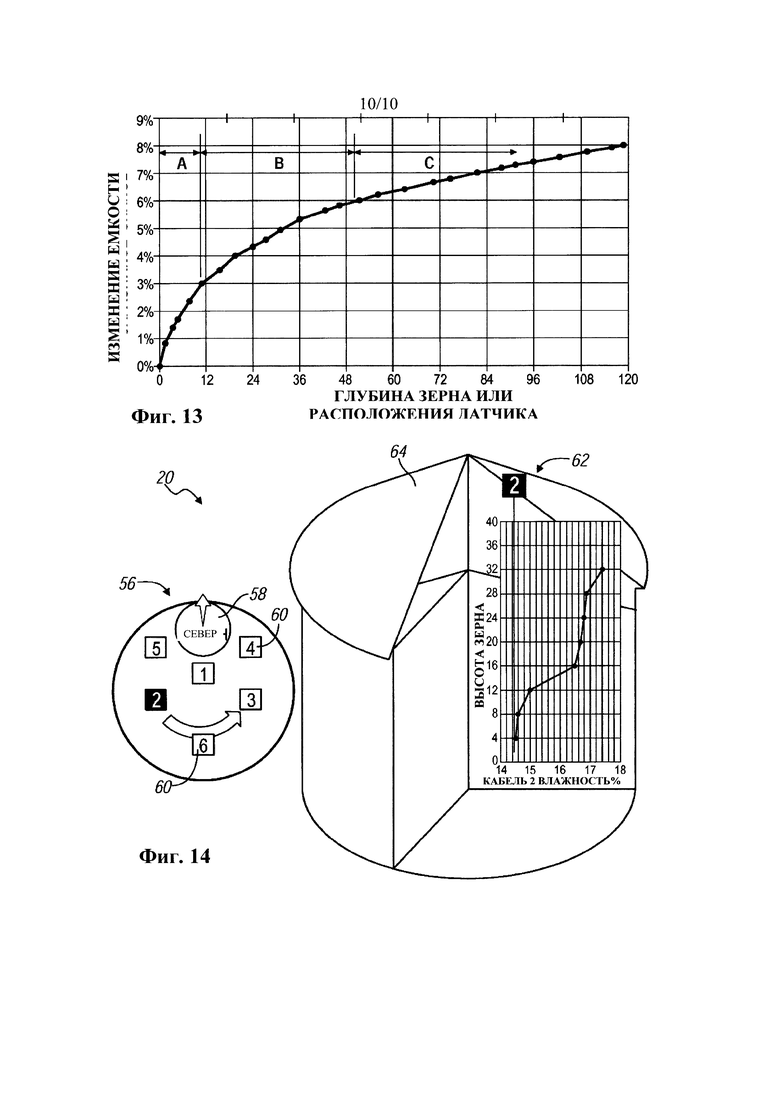

на Фиг. 13 представлен график зависимости емкостного изменения в процентах от глубины погружения сенсорного узла в зерно; и

на Фиг. 14 представлено изображение на экране контроллера, на котором отображено радиальное расположение кабелей для измерения влажности в зерновом бункере и данные о содержании влаги для выбранного кабеля для измерения влажности.

На нескольких фигурах соответствующие детали обозначены соответствующими ссылочными позициями.

Осуществление изобретения

Приведенные в качестве примера варианты осуществления далее будут описаны более подробно со ссылками на прилагаемые фигуры. Различные характерные детали изложены в примерах вариантов осуществления, описанных в настоящем документе, например примеры характерных компонентов, устройств и способов, для обеспечения полного понимания вариантов осуществления настоящего изобретения. Специалистам в области техники, к которой относится настоящее изобретение, понятно, что использование характерных деталей является необязательным, что примеры вариантов осуществления могут быть реализованы различными способами и что ни один из них не должен рассматриваться как ограничение объема настоящего изобретения. В некоторых примерах вариантов осуществления хорошо известные процессы, хорошо известные конструкции устройств и хорошо известные технологии подробно не описываются.

Используемые в настоящем документе термины предназначены только для описания конкретных примеров вариантов осуществления и не являются ограничивающими. Используемые в настоящем документе термины в формах единственного числа включают и формы множественного числа, если другое четко не следует из контекста. Термины «содержит», «содержащий», «включающий» и «имеющий» являются включающими и поэтому предусматривают наличие указанных признаков, целых чисел, стадий, операций, элементов и/или компонентов, но не исключают наличие или добавление одного или нескольких других признаков, целых чисел, стадий, операций, элементов, компонентов и/или их групп. Стадии способа, процессы и операции, описанные в настоящем документе, не должны рассматриваться как такие, выполнение которых должно обязательно осуществляться в строго описанном или показанном порядке, если другое конкретно не диктует порядок выполнения. Также необходимо понимать, что могут осуществляться дополнительные или альтернативные стадии.

Если указано, что элемент или слой находится «на», «зацеплен с», «соединен с» или «сопряжен с» другим элементом или слоем, это означает, что он может быть расположен непосредственно на, зацеплен, соединен или сопряжен с другим элементом или слоем, или же могут присутствовать промежуточные элементы или слои. И наоборот, если указано, что элемент находится «непосредственно на», «непосредственно зацеплен с», «непосредственно соединен с» или «непосредственно сопряжен с» другим элементом или слоем, то промежуточные элементы или слои могут отсутствовать. Другие термины, применяемые для описания взаимодействия между элементами, необходимо толковать как образ взаимодействия (например, «между» и «непосредственно между», «рядом» и «непосредственно рядом» и т.п.). Используемый в настоящем документе термин «и/или» включает любые и всевозможные комбинации одного или нескольких соединенных перечисленных элементов.

Несмотря на то, что термины первый, второй, третий и т.д. могут использоваться в настоящем документе для описания различных элементов, компонентов, областей, слоев и/или участков, эти элементы, компоненты, области, слои и/или участки не должны быть ограничены этими терминами. Эти термины могут использоваться только для проведения различия между одним элементом, компонентом, областью, слоем или участком и другой областью, слоем или участком. При использовании в настоящем документе такие термины, как «первый», «второй» и другие численные термины, не подразумевают последовательность или порядок, если это четко не указано в контексте. Таким образом, первый элемент, компонент, область, слой или участок, описываемые далее, могут быть названы вторым элементом, компонентом, областью, слоем или участком, при этом не отступая от идей примеров вариантов осуществления.

Термины, указывающие на положение в пространстве, такие как «внутренний», «внешний», «ниже», «под», «нижний», «над», «верхний» и т.п., могут быть использованы в настоящем документе для упрощения описания взаимосвязи одного элемента или признака и другого элемента (элементов) или признака (признаков), как показано на фигурах. Термины, указывающие на положение в пространстве, могут охватывать различные ориентации устройства во время эксплуатации или выполнения операций дополнительно к ориентации, отображенной на фигурах. Например, если устройство на фигурах перевернуто, элементы, описанные с применением термина «под» или «ниже» относительно других элементов или признаков, в этом случае будут ориентированы «над» другими элементами или признаками. Таким образом, пример термина «под» может охватывать как ориентацию над, так и ориентацию под. Устройство может быть ориентировано другим образом (повернуто на 90 градусов или в другом положении), и определители, указывающие на положение в пространстве, используемые в настоящем документе, должны толковаться соответствующим образом.

На Фиг. 1 показана блок-схема системы 10 для сбора данных о содержании влаги от множества зерновых бункеров 12. На ферме или приемной станции может находиться множество зерновых бункеров 12, управление которыми осуществляется одним основным контроллером 14, содержащим микропроцессор 16, память 18 и дисплей 20. Вся память, описанная в настоящем документе, включая память 18, представляет собой считываемое компьютером долговременное запоминающее устройство. Основной контроллер 14 сообщается с каждым зерновым бункером 12 через беспроводные узлы 22, 24. Например, беспроводной узел 22 может представлять собой модуль на базе стандарта 802.15, причем каждый беспроводной узел 24 может содержать микропроцессор PIC 18F2620.

Беспроводной узел 24 каждого зернового бункера обеспечивает входной и выходной каналы связи между основным контроллером 14 и блоком 26 сбора данных, содержащим микропроцессор 28 и память 30. Множество кабелей 32 для измерения влажности каждого зернового бункера 12 подключены к блоку 26 сбора данных, содержащему микропроцессор 28 и память 30. Каждый кабель 32 для измерения влажности содержит множество сенсорных узлов 34, расположенных с шагом по длине каждого кабеля 32. Каждый сенсорный узел 34 каждого кабеля 32 имеет параллельное электрическое подключение к блоку 26 сбора данных.

Кабели 32 для измерения влажности расположены на расстоянии друг от друга по всему внутреннему пространству зернового бункера 12, как показано на Фиг. 2. Следует понимать, что Фиг. 2 является схематической для упрощения понимания. Каждый кабель 32 для измерения влажности физически подвешен, как обычно, за кровельную конструкцию зернового бункера 12 и удерживается ею. Аналогично блок 26 сбора данных, соединенный с зерновым бункером 12, может быть расположен над областью хранения зерна, так что зерно в зерновом бункере 12 не создает по существу никакой направленной вниз силы, действующей на блок 26 сбора данных. Например, блок 26 сбора данных может быть прикреплен к кровельной конструкции снаружи зернового бункера 12 или изнутри зернового бункера 12 рядом с верхней частью кровельной конструкции.

Согласно Фиг. 3-7 каждый кабель 32 для измерения влажности содержит электрический кабель 36. Электрический кабель 36 содержит пару главных проводников 38 и 40. Например, главный проводник 38 может обеспечивать заземление с главным проводником 40, имеющим противоположную полярность. Главные проводники 38, 40 расположены на расстоянии друг от друга вдоль проводящей плоскости CP, проходящей через проводники. В промежутке между главными проводниками 38, 40 расположена пара сигнальных проводов 122 связи. Проводники 38, 40 и сигнальные провода 122 изолированы друг от друга и от окружающей среды посредством электроизоляционного материала 42. Общая форма поперечного сечения электрического кабеля 36 является в целом прямоугольной, обеспечивая большее расстояние или промежуток между главными проводниками 38, 40 за счет размещения каждого главного проводника 38, 40 рядом с одной из коротких сторон 35 прямоугольного поперечного сечения.

Сенсорные узлы 34 также содержат монтажную плату 44, расположенную вдоль одной из длинных сторон 37 прямоугольного поперечного сечения электрического кабеля 36. Монтажная плата 44 является в целом плоской и имеет прямоугольную форму с основными размерами по длине и ширине в плоскости монтажной платы BP, параллельной проводящей плоскости СР. Вдоль противолежащих сторон, образующих длину L монтажной платы 44, расположена пара противолежащих емкостных пластин 46, 48. Противолежащие емкостные пластины 46, 48 аналогично проходят вдоль соответствующего отрезка электрического кабеля 36, рядом с каждой короткой стороной 35 прямоугольного поперечного сечения электрического кабеля 36. Монтажная плата 44 содержит компоненты 45 монтажной платы, установленные на ней, такие как микропроцессор сенсорного узла и память.

Плоская заземляющая пластина 46 расположена рядом с соответствующим отрезком главного заземляющего проводника 38, а пластина 48 противоположной полярности расположена рядом с соответствующим отрезком главного проводника 40 противоположной полярности. Противолежащие емкостные пластины 46, 48 могут быть расположены в целом перпендикулярно проводящей плоскости CP и плоскости монтажной платы BP. Каждая емкостная пластина 46, 48 может проходить только снаружи плоскости, проходящей вдоль внутреннего края главного проводника 38 или 40 и перпендикулярно проводящей плоскости CP и плоскости монтажной платы BP.

Питание на монтажную плату 44 подается по главным проводникам 38, 40. Передача данных от каждого сенсорного узла и на него осуществляется по сигнальным проводам 122. Часть электроизоляционного материала 42 удалена для обеспечения электрического соединения сигнальных проводов 122 и главных проводников 38, 40 с монтажной платой 44 посредством подпружиненных плунжерных контактов. Снять электроизоляционный материал 42 можно посредством нагрева, механического истирания или другим способом для создания пары главных полостей 52, обеспечивающих доступ к главным проводникам 38, 40, и по меньшей мере одной вторичной полости 54, открывающей вторичные проводники 122.

Монтажная плата 44, емкостные пластины 46, 48 и соответствующий участок электрического кабеля 36 заключены в состоящий из двух частей корпус 50, создающий герметичное внутреннее пространство и образующий каждый сенсорный узел 34. Внутреннее пространство может быть заполнено пеноматериалом или гелем для защиты монтажной платы 44 и соответствующих компонентов датчика от вибраций, ударов и нежелательных элементов из окружающей среды, таких как влага. Половины корпуса 50 могут быть соединены вместе с помощью резьбовых крепежных элементов. Далее будут описаны детали монтажной платы 44.

На Фиг. 8 показана блок-схема монтажной платы 44 для каждого сенсорного узла 34. Каждый сенсорный узел 34 использует микропроцессор 100, который может быть реализован посредством микропроцессорного устройства PIC16F54. Микропроцессор 100 содержит внутреннюю адресуемую память 102. Системный тактовый генератор 104 может быть реализован соответствующим кристаллом для управления тактовой частотой микропроцессорного устройства. Для микропроцессорного устройства, такого как PIC16F54, можно использовать соответствующий 4 мегагерцевый кристалл. Каждый сенсорный узел 34 также содержит цепь 106 источника питания и регулятора, по которой осуществляется подача номинального рабочего напряжения 5 В постоянного тока на различные компоненты датчика измерения влажности. Цепь 106 источника питания и регулятора может быть реализована посредством цепи регулятора напряжения LN78L05ACZ, напряжение на входе которой составляет 15 В постоянного тока, а на выход подает регулируемые 5 В постоянного тока.

Микропроцессор 100 собирает данные, свидетельствующие о содержании влаги, а также данные, свидетельствующие о температуре. Данные о содержании влаги генерируются посредством емкостной измерительной пластины 108, которая меняет емкость пропорционально содержанию влаги. Емкостная измерительная пластина 108 соответствует противолежащим емкостным пластинам 46 и 48. За счет измерения изменений емкости получают данные о содержании влаги.

Более конкретно, емкостная измерительная пластина 108 включена в колебательный контур 112 через электрический выключатель 110. Изменения емкости могут стать причиной изменения частоты колебаний колебательного контура. Микропроцессор 100 выполняет измерения частоты колебаний и таким образом собирает данные, свидетельствующие о содержании влаги.

Для обеспечения точности показаний содержания влаги, измеренных посредством изменения емкости, датчик влажности и температуры узла содержит опорный конденсатор 114, который может быть включен в колебательный контур 112 (вместо емкостной измерительной пластины 108) через выключатель 110. Как показано, управление выключателем 110 осуществляет микропроцессор 100. Таким образом, микропроцессор 100 задает, будет ли колебательный контур 112 колебаться с частотой, задаваемой емкостной измерительной пластиной 108 или опорным конденсатором 114.

Данные о температуре предоставляет датчик 116 температуры зерна. Датчик 116 температуры подключен к микропроцессору 100 через аналого-цифровой преобразователь 118.

Микропроцессор 100 собирает данные о содержании влаги и температуре от этих соответствующих датчиков и передает значения собранных данных посредством приемопередатчика 120 RS-485. Более конкретно, значения данных, собранных микропроцессором 100, сохраняются в памяти 102, а затем в соответствии с запросом отправляются по линии передачи (ТХ) на приемопередатчик 120 RS-485. Запросы на передачу таких данных отправляются от приемопередатчика 120 RS-485 по линии приема (RX) на микропроцессор 100. Передача данных приемопередатчиком 120 RS-485 осуществляется по балансному (с двумя линиями передачи данных) кабелю 122, содержащему линию А входа/выхода данных и линию В входа/выхода данных. Согласно протоколу RS-485 линии А и В не совпадают по фазе друг с другом на 180°, так что помехи в обеих линиях из одного источника помех будут эффективно отсекаться.

Согласно Фиг. 9 линии передачи данных А и В соединены с соответствующими линиями передачи данных аналогично сконфигурированных датчиков измерения влажности параллельно через разъем или плунжерные контакты 131 с образованием многоточечной линии связи с распределенными датчиками, размещенной в зерновом бункере, как было описано выше. Для обеспечения независимой активации и опроса каждого из датчиков для сбора данных микропроцессор 100 каждого датчика программируют реагировать на уникальный адрес идентификации. Когда системе необходимо получить данные от конкретного датчика, сообщение по балансному кабелю 122 и через приемопередатчик 120 RS-485 отправляется на микропроцессор 100, который затем отвечает на запрос данных посредством получения измерений от датчиков влажности и от датчиков температуры и их передачи обратно через интерфейс приемопередатчиков RS-485. Как будет описано ниже, каждый отдельный датчик активируется, только когда возникает необходимость в показаниях датчика. В противном случае датчик отключен. Разъем 133 предназначен для программирования микропроцессора 100, например, для предоставления обновлений программного обеспечения.

Одним из преимуществ кабельной системы датчиков влажности и температуры является то, что каждый датчик собирает данные о содержании влаги и температуре из разных точек в зерновом бункере, причем каждый датчик передает необработанные данные измерений (уникальные для этой точки внутри бункера) в многофункциональную систему обработки для проведения анализа. Для того чтобы собрать такое количество данных в компактный и экономичный пакет, в цепи датчика измерения влажности, показанной на Фиг. 8 и 9, используется несколько усовершенствований цепи, помогающих уменьшить размер, стоимость и потребление мощности, при этом обеспечивая высокую надежность и точность.

Микропроцессор 100 вместе с системным тактовым генератором 104 и связанным приемопередатчиком 120 RS-485 показан вместе с соединительными выводами. Необходимо отметить, что эта цепь 106 источника питания и регулятора содержит шину 124 на 5 В, которая подает регулируемые 5 В на несколько компонентов цепи, например, на микропроцессор 100 на его вывод 126 источника питания на 5 В. Аналогичный вывод 128 источника питания на 5 В подает регулируемые 5 В постоянного тока на приемопередатчик 120 RS-485. Другие соединения источника питания на 5 В также показаны на Фиг. 8, однако дополнительно описываться не будут.

На цепь 106 источника питания и регулятора подается 15 В постоянного тока через шину 130 на 5 В. Шина 130 расположена на нерегулируемой стороне источника питания, на которую напряжение, равное 15 В постоянного тока, подается через разъем или плунжерные контакты 131. Необходимо отметить, что нерегулируемое питающее напряжение, равное 15 В, также подается в другие точки цепи, например на вывод 132 источника питания на 15 В датчика 116 температуры.

В целях экономии энергии, когда обращение к конкретному датчику не осуществляется, питающее напряжение, равное 15 В, на основной контроллер может не подаваться. В отключенном состоянии напряжение через разъем или плунжерные контакты 131 не подается и вся цепь, показанная на Фиг. 8 и 9, обесточена. При подаче 15 В через разъем 131 питание подается во всю цепь. Для того чтобы обеспечить подачу питания на микропроцессор управляемым образом, в цепь включен датчик 134 понижения напряжения. Датчик понижения напряжения реагирует на 5-вольтную шину при считывании на выводе 136 источника питания на 5 В и отправляет на микропроцессор 100 сигнал сброса после того, как уровни напряжения стабилизируются на должном значении 5 В.

Согласно описанию со ссылкой на Фиг. 8 генератор 112 колебаний измеряет значения емкости измерительной пластины 108 и опорного конденсатора 114. Такие конденсаторы могут быть прецизионными конденсаторами, такими как керамические конденсаторы NPO. Согласно проиллюстрированному варианту осуществления колебательный контур 112 выполнен с применением пары триггерных цепей 138 Шмидта, которые создают колебания на номинальной частоте приблизительно 300 кГц; точная частота колебаний меняется в зависимости от заданного значения емкости. В связи с этим измерительную пластину 108 и опорный конденсатор 114 (в этом случае пара параллельных конденсаторов) попеременно включают и выключают в колебательном контуре 112 посредством выключателя 110 с микропроцессорным управлением. Выключатель 110 выполнен с помощью пары двунаправленных аналоговых выключателей, управление которыми осуществляется на основании значения данных, подаваемого на провод 140 от микропроцессора 100.

Когда микропроцессор 100 получает команду на считывание и предоставление данных, посредством команды, подаваемой приемопередатчиком 120 RS-485, микропроцессор считывает частоту колебательного контура, при этом опорный конденсатор 114 включен в цепь, а затем меняет настройки выключателя для считывания частоты генератора колебаний, при этом конденсатор 108 измерительной пластины включен в колебательный контур. Получают оба значения данных и передают их посредством приемопередатчика 120 RS-485 каждый раз при получении запроса данных. Таким образом измеряют содержание влаги (на основании показаний, полученных с помощью емкостной измерительной пластины 108). Любое самопроизвольное движение в цепи или другие аберрации измерения, вызванные изменением температуры или старением компонентов, должны измеряться и компенсироваться для использования показаний, полученных посредством опорного конденсатора 114. При получении показаний в обоих случаях датчик измерения влажности обеспечивает очень точные и надежные данные установленного содержания влаги.

Согласно проиллюстрированному варианту осуществления колебательный контур 112 осуществляет колебания на номинальной частоте приблизительно 300 кГц. До тех пор пока применение микропроцессора со скоростными возможностями, достаточными для непосредственного подсчета колебаний при такой продолжительности цикла, остается возможным, такие микропроцессоры будут считаться дорогими. Таким образом, в показанном варианте осуществления используется циклическая методика измерения, согласно которой используется функция часов реального времени микропроцессорного устройства. Для измерения частоты генератора колебаний регистр или ячейку памяти в микропроцессоре 100 программируют на увеличение значений счетчика приращений при каждом входном импульсе, поступающем из колебательного контура, начиная с нулевого значения и вплоть до переполнения регистра. Микропроцессор программируют для отслеживания и регистрации количества раз такого переполнения регистра в пределах заданного периода времени, а затем также для считывания значения, находящегося в данный момент в регистре, после истечения периода времени для выполнения измерения. Затем зарегистрированное количество переполнений и находящееся в данный момент значение регистра в конце цикла измерений используют совместно для расчета частоты генератора колебаний, а далее это значение преобразуют в эквивалентные показания содержания влаги с применением преобразования «емкость-влажность».

Измерения температуры выполняются датчиком 116 температуры, который предоставляет аналоговое значение, преобразуемое в цифровое значение с помощью аналого-цифрового преобразователя 118. Пока существуют заранее предоставляемые устройства аналого-цифрового преобразования, которые можно применять для выполнения этой функции, показанный вариант осуществления обеспечивает экономию средств за счет осуществления аналого-цифрового преобразования с применением компаратора 142, предназначенного для сравнения выходного значения датчика 116 температуры с линейно нарастающим пилообразным напряжением на конденсаторе 144. По существу конденсатор 144 оснащен стабилизированным источником 146 тока, реализованным парой транзисторов, которые могут представлять собой прецизионные транзисторы. Стабилизированный источник тока, таким образом, обеспечивает подачу на конденсатор 144 с управляемой скоростью, так что напряжение на конденсаторе 144 линейно увеличивается от нуля до напряжения источника питания (плюс 5 В) с образованием пилообразной характеристики. С помощью электрического выключателя 148 микропроцессор 100 периодически замыкает конденсатор 144 на землю, тем самым сбрасывая напряжение конденсатора на ноль, снова запуская пилообразную форму. После размыкания напряжение на конденсаторе 144 увеличивается с постоянной скоростью, обусловленной стабилизированным источником 146 тока, что делает напряжение на конденсаторе 144 опорным источником, с которым компаратор 142 сравнивает выходные данные датчика 116 температуры.

Согласно Фиг. 10 предоставлен основной цикл для сбора и передачи данных от сенсорных узлов 34 на блок 26 сбора данных. В блоке 200 блок сбора данных ожидает получения запроса данных датчика из бункера от основного контроллера 14. В блоке 202 после получения запроса идентификатор активного кабеля сначала устанавливается на максимальное значение. Например, если в зерновом бункере находится 19 кабелей, то идентификатор активного кабеля устанавливается на 19. В блоке 204 микропроцессор 28 подает питание на активный кабель 32, соответствующий указанному идентификатору кабеля. В блоке 206 микропроцессор 28 ожидает выполнения инициализации сенсорных узлов 34 на активном кабеле 32.

В блоке 208 идентификатор активного сенсорного узла устанавливается на максимальное значение. Например, если на кабеле 32 для измерения влажности находится 24 сенсорных узла, идентификатор сенсорного узла устанавливается на 24. В блоке 210 счетчик запросов на попытку устанавливается на 1, показывая, что идет обращение к первому запросу данных для сенсорного узла 34. В блоке 212 запрос данных отправляется на активный сенсорный узел. Если в блоке 214 данные поступают в блок 26 сбора данных в течение заданного периода времени, то в блоке 216 проверяется соответствие данных.

Если в блоке 214 данные не поступают в течение заданного периода времени или соответствие данных не подтверждается, логика микропроцессора 28 переходит к блоку 218 для определения, не превышает ли счетчик запросов на попытку заданное значение, соответствующее максимальному значению количества попыток. Если нет, тогда в блоке 220 счетчик запросов на попытку увеличивается на единицу, а логика возвращается в блок 212 для отправки очередного запроса данных в сенсорный узел, к которому идет обращение; то есть в активный сенсорный узел на активном кабеле для измерения влажности в исследуемом зерновом бункере.

Если данные получены в блоке 214 и в блоке 216 соответствие подтверждается, тогда данные через блок 26 сбора данных и беспроводные узлы 11 и 24 отправляются на основной контроллер 14 для обработки в блоке 222. После того как в блоке 218 микропроцессор 100 определяет, что количество запросов на попытку превышает заданное максимальное значение, в блоке 234 значение ошибки неверных данных для каждого датчика температуры, опорной емкости и влажности передается в активный сенсорный узел, причем значение ошибки отправляется в основной контроллер в блоке 222.

В блоке 224 микропроцессор 28 определяет наличие дополнительных сенсорных узлов на активном кабеле, с которых данные не были собраны. Если такие узлы присутствуют, тогда в блоке 226 идентификатор активного узла уменьшается на единицу, а логика возвращается в блок 210 для установки счетчика попыток на 1 для нового активного сенсорного узла. Если нет, тогда в блоке 228 подача питания на активный кабель прекращается.

В блоке 230 выполняется определение наличия дополнительных кабелей для измерения влажности в зерновом бункере, с которых данные не были собраны. Если такие кабели присутствуют, в блоке 232 значение идентификатора активного кабеля уменьшается на 1, а в блоке 204 на кабель, соответствующий уменьшенному идентификатору кабеля, подается питание до тех пор, пока предыдущий активный кабель не будет обесточен. Если нет, тогда питание на кабель для измерения влажности не подается и в блоке 200 блок 26 сбора данных просто ожидает получения другого запроса данных.

Согласно Фиг. 11 основной цикл выполняется для каждого сенсорного узла микропроцессора 100. Когда на кабель 32 для измерения влажности подается питание, в блоке 250 микропроцессор 100 устанавливается в режим прослушивания пакета с заголовком. Если установлено, что в блоке 252 пакет с заголовком не определен, тогда микропроцессор продолжает прослушивание пакета с заголовком в блоке 250. Если в блоке 252 пакет с заголовком определяется, тогда пакет принимается в блоке 254 и в блоке 256 выполняется определение, представляет ли собой пакет с заголовком набор битов запроса данных. Если нет, тогда микропроцессор 100 возвращается к прослушиванию в блоке 250. Если да, тогда в блоке 258 идентификатор активного узла извлекается из пакета с заголовком. Если извлеченный идентификатор узла совпадает с идентификатором узла в блоке 260, тогда в блоке 264 температура, исходные данные о емкости и данные о содержании влаги, полученные посредством изменения емкости, собираются и отправляются в блок 26 сбора данных.

Как следует из приведенного выше описания Фиг. 10 и 11, множество узлов 34 емкостных датчиков измерения влажности расположены внутри зернового бункера 12 на множестве кабелей 32 для измерения влажности. Питание подается на выбранный один из множества кабелей 32 для измерения влажности, при этом не активируя множество узлов 34 емкостных датчиков измерения влажности на выбранном кабеле 34 для измерения влажности. Запитанные, но неактивные сенсорные узлы 34 по сути не потребляют ток. В частности, ввиду подачи питания только на один кабель 32 для измерения влажности за один раз неактивные сенсорные узлы 34 не вырабатывают нежелательное тепло, которое может отрицательно сказываться на собираемых данных.

Выбранный один из множества узлов 34 емкостных датчиков измерения влажности на выбранном кабеле 32 для измерения влажности активируется. Данные о содержании влаги, полученные посредством изменения емкости, и данные о температуре предоставляются активированным сенсорным узлом 34, расположенным на выбранном кабеле 32 для измерения влажности. Выбранный один из множества узлов 34 емкостных датчиков измерения влажности возвращается в неактивное состояние. Активацию следующего одного из множества узлов 34 емкостных датчиков измерения влажности, расположенных на выбранном кабеле 32 для измерения влажности, осуществляют до тех пор, пока каждый из сенсорных узлов 34, расположенных на выбранном кабеле 32, не будет отдельно активирован. Подачу питания прекращают на выбранном одном из множества кабелей 32 для измерения влажности. Питание подают на следующий выбранный один из множества кабелей 32 для измерения влажности до тех пор, пока каждый из множества кабелей 32 для измерения влажности не будет отдельно запитан, а каждый из сенсорных узлов 34 не будет отдельно активирован и с него не будут собраны данные.

Как было указано выше, данные, отправленные на основной контроллер 14 от каждого сенсорного узла, являются необработанными данными, которые еще не были преобразованы в значение содержания влаги. Одним преимуществом этого является то, что нет необходимости в снабжении блока 26 сбора данных достаточной памятью и мощностью для преобразования необработанных данных в значение содержания влаги. Другое преимущество заключается в том, что блок сбора данных не нуждается в информации о типе зерна, хранящегося в зерновом бункере, так как информация, как правило, уже хранится в основном контроллере для других целей.

Карта структуры данных части памяти 18 основного контроллера 14 показана на Фиг. 12. Необработанные данные, собранные со всех сенсорных узлов 34 зернового бункера 12, могут храниться в памяти 18 основного контроллера, как указано в этой карте структуры данных. Необработанные данные содержат данные о температуре, исходные данные о емкости и данные о содержании влаги, полученные посредством изменения емкости. Так как исходные необработанные данные от каждого сенсорного узла копируются в память 18 основного контроллера, необходимость в обработке любых из этих необработанных данных в сенсорных узлах 34 или блоке 26 сбора данных отсутствует. Эта память и мощность для преобразования, необходимые для обработки необработанных данных, должны присутствовать только в основном контроллере; их не нужно дублировать в сенсорных узлах 34 или блоке 26 сбора данных.

Одним способом для снабжения системы программными средствами, необходимыми для преобразования необработанных данных в рассчитанное содержание влаги в каждом датчике, является применение кривой, которая отображает отношение измеренной емкости к опорной емкости по отношению к измеренному содержанию влаги. Температурный коэффициент, такой как ((Т-80)×0,046), где Т - измеренная температура, можно использовать для вычисления перепада температур. Для этой кривой можно получить формулу. Эта формула может отличаться для различного зерна. Одним примером формулы может быть:

Влажность % = (А×((В-(Cm/Cr))C)-((Т-80)×0,46),

где А, В и С - постоянные, полученные опытным путем для каждого типа зерна;

Cr - необработанные исходные емкостные данные;

Cm - необработанные измеренные емкостные данные; и

Т - температура в градусах по Фаренгейту.

После получения формул для каждого типа зерна их можно запрограммировать в основной контроллер 14 для использования при преобразовании необработанных данных в рассчитанные данные о содержании влаги. Таким образом, рассчитанное значение содержания влаги определяется посредством основного контроллера 14 в зависимости от этих трех фрагментов необработанных данных, которые могут храниться в памяти 18 в соответствии с картой структуры данных, пример которой показан на Фиг. 12.

Другим вариантом является предоставление справочных таблиц для каждого типа зерна. Например, справочная таблица, сопоставляющая отношение Cm/Cr со значением исходного содержания влаги, может быть запрограммирована в основной контроллер 14. Справочная таблица для регулирования температуры может быть введена в память 18 основного контроллера с целью регулирования исходного значения установленного содержания влаги в зависимости от данных о температуре.

Физическое местонахождение каждого сенсорного узла в зерновом бункере является важным. Таким образом, как показано на Фиг. 12, карта с единой структурой данных может содержать и адрес сенсорного узла, и физические координаты расположения различных сенсорных узлов 34 в зерновом бункере 12. Такую информацию сопоставления с местоположением можно ввести в память 18 основного контроллера во время начальной установки и настройки кабелей для измерения влажности в зерновом бункере.

Одной причиной, по которой физическое местоположение каждого сенсорного узла является важным, является предоставление возможности определения глубины зерна в бункере 12 и глубины расположения сенсорных узлов 34 ниже поверхности зерна. Если вокруг конкретного сенсорного узла 34 нет зерна, тогда система 10 будет фиксировать значение отсутствия рядом зерна, например ноль, для любых данных, выходящих за пределы заданного диапазона для получаемой посредством изменения емкости влажности. Например, отношение измеренной емкости к опорной емкости, которое для сенсорного узла 34 ниже 3%, может свидетельствовать о том, что рядом с этим сенсорным узлом 34 нет зерна. Как следствие, основной контроллер 14 может определять высоту зерна в зерновом бункере 12 на основании таких аномальных показаний. Например, если сенсорные узлы 34 расположены на расстоянии четыре фута друг от друга, система 10 может полагать, что высота заполнения зернового бункера по кабелю 32 для измерения влажности на два фута ниже расположенного в низшей точке сенсорного узла, возвращая значение отсутствия рядом зерна.

Такая информация о высоте заполнения зерном может использоваться для определения требуемой скорости воздушного потока, как части способа управления работой вентиляторов с переменной скоростью, как описано в патенте США №13/180797 на имя этого же заявителя, поданного Bloemendaal et al. 12 июля 2011 г. и озаглавленного "Bin Aeration System", который включен в настоящий документ во всей полноте посредством ссылки.

Такая информация о высоте зерна также может использоваться для применения поправочного коэффициента глубины зерна для расчета содержания влаги, определенного для каждого сенсорного узла 34. В приведенном выше в качестве примера уравнение расчета содержания влаги ((Т-80)×0,46) представляет собой поправочный коэффициент температуры. Поправочный коэффициент уплотнения также можно использовать на основании полученных опытных путем данных, которые могут образовывать кривую, аналогичную кривой, показанной на Фиг. 13. Например, кривая изменения емкости в зависимости от давления может быть разделена на три области: первая крутая область для поправочных данных о содержании влаги, рассчитанном посредством расположенных на небольшой глубине сенсорных узлов (область А на Фиг. 13); область со средней крутизной для поправки данных о содержании влаги, рассчитанном посредством расположенных на средней глубине сенсорных узлов (область В на Фиг. 13); и область с малой крутизной для поправки данных о содержании влаги, рассчитанном посредством глубоко расположенных сенсорных узлов (область С на Фиг. 13). Альтернативой микропроцессору основного контроллера, программируемого для применения таких основанных на крутизне формулах для поправки уплотнения, является предоставление в памяти основного контроллера справочной таблицы для использования микропроцессором с целью регулирования значения содержания влаги в зависимости от глубины, рассчитанной для каждого сенсорного узла 34.

Другой причиной, по которой физическое местоположение каждого сенсорного узла является важным, является предоставление возможности графического отображения данных таким образом, чтобы участок или гнездо с зерном с высоким содержанием влаги могло быть обнаружено пользователем. На Фиг. 14 показан графический экран, который может выборочно отображаться на дисплее 20 основного контроллера 14. На левой части экрана дисплея 20 схематически показан вид в плане, на котором видно радиальное или горизонтальное расположение кабелей 32 для измерения влажности в зерновом бункере 12. В этом варианте осуществления в зерновом бункере 12 находится 6 кабелей 32 для измерения влажности, расположенных с образованием треугольной конфигурации из 3 кабелей, и внешней треугольной конфигурации из 3 кабелей, перевернутой относительно внутреннего треугольника. На виде в плане также показан индикатор определения положения и ориентации, который в данном случае обозначает «север».

Пользователь может выбрать отдельный кабель 32 для отображения данных о содержании влаги для сенсорных узлов 34 выбранного кабеля 32. Например, каждый из блоков 60 может быть представлен экранной кнопкой, на которую пользователь нажимает для выбора соответствующего кабеля 32 для измерения влажности. Альтернативно или дополнительно пользователь может вводить посредством клавиатуры номер, соответствующий необходимому кабелю 32 для измерения влажности, для выбора отображения рассчитанных данных о содержании влаги соответствующего кабеля 32 для измерения влажности. После выбора поле 60 выбранного кабеля может подсвечиваться различными цветами.

Справа на экране дисплея показан вид в перспективе 62 с удаленной секцией, на котором показаны рассчитанные значения данных содержания влаги для выбранного кабеля 32, указанного слева на экране дисплея 20. График с данными о содержании влаги также содержит индикатор верхней поверхности зерна 64, полученный на основании данных, полученных от всех узлов 34 датчиков измерения влажности в зерновом бункере 12. На рисунке графически показаны данные о содержании влаги в вертикальной ориентации, что по существу соответствует вертикальному расположению сенсорных узлов. Таким образом, высота зерна или глубина зерна может быть отложена по вертикальной оси, а рассчитанное содержание влаги может быть отложено по горизонтальной оси.

Изображение 56 выбора кабеля слева и график 62 данных о содержании влаги справа могут появляться на том же экране дисплея 20 одновременно, как показано на Фиг. 14. Альтернативно основной контроллер 14 может предоставлять пользователю возможность переключения между окнами с изображением 56 выбора кабеля и графиком 62 данных о содержании влаги последовательно в том же пространстве экрана дисплея.

Физическое расположение каждого сенсорного узла 34 также играет важную роль для обеспечения корректирующего действия по отношению к представляющему проблему участку или гнезду. Например, представляющее проблему зерно может быть выборочно удалено из зернового бункера для сушки. Одна приведенная в качестве примера система, способная упростить такое выборочное удаление гнезда с зерном из зернового бункера, раскрыта в патенте США №12/827448 на имя этого же заявителя, поданном Niemeyer et al. 30 июня 2010 г. и озаглавленном "Circular Bin Unload System and Method", который включен в настоящий документ во всей полноте посредством ссылки. Например, вместо последовательного открывания всех отсеков в полу для опустошения всего зернового бункера необходимо открыть только те отсеки, в которых находится представляющий проблему участок или гнездо, через которые зерно будет удалено. Таким образом представляющее проблему зерно может быть выборочно удалено из зернового бункера для хранения. Удаленное зерно может быть пропущено через зерносушилку и возвращено в бункер. Это может быть кстати, если представляющий проблему участок или гнездо находится рядом с дном зернового бункера.

Согласно другому примеру, если представляющий проблему участок или гнездо находится вверху зернового бункера, открываться будут только отсеки, расположенные под представляющим проблему участком или гнездом. В этом случае удаляться будет достаточное количество зерна для образования опущенной точки в поверхности зерновой насыпи над представляющим проблему участком или гнездом. Таким образом, может быть создан канал для потока воздуха с низким сопротивлением, проходящий через представляющий проблему участок или гнездо, и для нагнетания воздуха предпочтительно через представляющий проблему участок или гнездо для его обработки можно использовать вентиляторы и нагреватели.

В качестве другого примера зерновой бункер может проветриваться за счет вентиляторов и нагревателей, если они имеются. Как было указано выше, на поверхность зерновой насыпи в зерновом бункере можно воздействовать для предпочтительного пропускания воздуха через представляющий проблему участок или гнездо, находящееся в зерновом бункере. Например, зерно может быть выборочно удалено из зернового бункера посредством системы, предложенной Niemeyer et al. и указанной выше, для образования более короткого канала для потока воздуха через представляющее проблему гнездо в зерновой насыпи. Альтернативно или дополнительно зерно может быть выборочно добавлено в бункера с помощью распределителя зерна с переменной скоростью подачи для предоставления таким же образом канала для потока воздуха через представляющее проблему гнездо в зерновой насыпи, который короче по сравнению с каналами для потока воздуха, которые не проходят через представляющее проблему гнездо в зерновой насыпи. После образования более короткого канала для потока воздуха, предпочтительно обеспечивающего прохождение воздуха через представляющий проблему участок или гнездо, можно включать сушильные вентиляторы для пропускания воздуха через зерновой бункер до устранения уровня влажности, представляющего проблему.

Предоставленное выше описание вариантов осуществления приведено исключительно в качестве наглядного примера. Оно не предназначено для ограничения объема настоящего изобретения. Отдельные элементы или признаки характерного варианта осуществления в целом не ограничиваются этим характерным вариантом осуществления, но, если это применимо, являются взаимозаменяемыми и могут использоваться в выбранном варианте осуществления, даже не указанном или не описанном. Его также можно менять различными способами. Такие варианты не должны рассматриваться как выходящие за пределы объема настоящего изобретения, и все такие модификации включаются в объем настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И СИСТЕМА (ВАРИАНТЫ) ДЛЯ СУШКИ ЗЕРНА В ЗЕРНОВОМ БУНКЕРЕ | 2014 |

|

RU2649736C2 |

| СИСТЕМА ДАТЧИКОВ ЗАПОЛНЕНИЯ ПРИЦЕПА ДЛЯ ПЕРЕВОЗКИ ЗЕРНА | 2014 |

|

RU2643213C2 |

| Устройство для контроля характеристик сельскохозяйственных материалов | 1991 |

|

SU1804278A3 |

| Система контроля высева семян | 2020 |

|

RU2757494C1 |

| ПОВОРОТНЫЕ ХИРУРГИЧЕСКИЕ ИНСТРУМЕНТЫ С ЭЛЕКТРОПИТАНИЕМ С МНОЖЕСТВЕННЫМИ СТЕПЕНЯМИ СВОБОДЫ | 2014 |

|

RU2663713C2 |

| МНОГОПРОЦЕССОРНЫЙ КОНТРОЛЬ ДВИГАТЕЛЕЙ ДЛЯ МОДУЛЬНЫХ ХИРУРГИЧЕСКИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2663487C2 |

| КОНЦЕВОЙ ЭФФЕКТОР, ВЫПРЯМЛЯЕМЫЙ С ПОМОЩЬЮ ДАТЧИКА ПРИ ИЗВЛЕЧЕНИИ ЧЕРЕЗ ТРОАКАР | 2014 |

|

RU2646575C2 |

| Проекционно-ёмкостная сенсорная панель и способ её изготовления | 2016 |

|

RU2695493C2 |

| СПОСОБ (ВАРИАНТЫ) И УСТРОЙСТВО ФОРМИРОВАНИЯ КАБЕЛЯ С ДАТЧИКАМИ ДЛЯ ЗЕРНОХРАНИЛИЩА | 2014 |

|

RU2577775C2 |

| ДАТЧИК-ВЛАГОМЕР | 2004 |

|

RU2273018C1 |

Изобретение относится к устройствам для определения влажности зерна. Каждый зерновой бункер содержит блок сбора данных, соединенный с множеством емкостных кабелей для измерения влажности, причем каждый содержит множество сенсорных узлов, расположенных вдоль него с шагом. Каждый сенсорный узел содержит пару проходящих продольно емкостных пластин емкостного датчика измерения влажности, расположенных параллельно и на расстоянии друг от друга с образованием проходящего продольно между емкостными пластинами зазора. В продольном зазоре между емкостными пластинами расположена монтажная плата, содержащая микропроцессор, память и датчик температуры. Наружный корпус обеспечивает герметичный кожух, расположенный вокруг монтажной платы, емкостных пластин и продольного отрезка кабеля для измерения влажности, который проходит через отверстия в каждом продольном торце корпуса и уплотняет их. 2 н. и 18 з.п. ф-лы, 14 ил.

1. Система датчиков измерения влажности в зерновом бункере, содержащая:

блок сбора данных, соединенный с зерновым бункером и содержащий микропроцессор блока сбора данных и память блока сбора данных, соединенную по меньшей мере с одним емкостным кабелем для измерения влажности, подвешенным в зерновом бункере;

причем каждый емкостный кабель для измерения влажности содержит электрический кабель и множество сенсорных узлов по длине электрического кабеля;

причем каждый электрический кабель дополнительно содержит:

пару главных проводников, заключенных в электроизоляционный материал и расположенных на расстоянии друг от друга вдоль проводящей плоскости, проходящей через пару главных проводников;

пару вторичных сигнальных проводов, заключенных в электроизоляционный материал, расположенную между парой главных проводников;

причем каждый сенсорный узел дополнительно содержит:

монтажную плату, расположенную рядом с электроизоляционным материалом и характеризующуюся основными размерами по длине и ширине в плоскости монтажной платы, параллельной проводящей плоскости;

пару емкостных пластин, каждая из которых проходит в сторону от электрического кабеля в целом перпендикулярно проводящей плоскости, при этом первый из пары главных проводников представляет собой заземляющий проводник, а первая из пары емкостных пластин представляет собой заземляющую пластину, расположенную рядом с заземляющим проводником, причем второй из пары главных проводников представляет собой положительный проводник, а вторая из пары емкостных пластин представляет собой положительную пластину, расположенную рядом с положительным проводником; и

наружный корпус, обеспечивающий герметичный кожух вокруг монтажной платы, пары электропроводящих пластин и смежной части электрического кабеля.

2. Система датчиков измерения влажности в зерновом бункере по п. 1, в которой корпус содержит непроводящий материал, причем любой проводящий материал корпуса электрически изолирован от проводников, сигнальных проводов, монтажной платы и емкостных пластин.

3. Система датчиков измерения влажности в зерновом бункере по любому из пп. 1-2, в которой герметичный кожух заполнен материалом на основе геля.

4. Система датчиков измерения влажности в зерновом бункере по любому из пп. 1-2, дополнительно содержащая пару главных полостей в изоляционном материале, причем каждая главная полость обеспечивает доступ к одному из главных проводников; и дополнительно содержащая пару плунжерных контактов, причем каждый плунжерный контакт проходит в одну из главных полостей для электрического соединения пары главных проводников с монтажной платой.

5. Система датчиков измерения влажности в зерновом бункере по любому из пп. 1-2, дополнительно содержащая вторичную полость в изоляционном материале, обеспечивающую доступ по меньшей мере к одному из вторичных сигнальных проводов; и дополнительно содержащая пару плунжерных контактов, причем каждый плунжерный контакт проходит в по меньшей мере одну из вторичных полостей для электрического соединения пары вторичных сигнальных проводов с монтажной платой.

6. Система датчиков измерения влажности в зерновом бункере по любому из пп. 1-2, в которой корпус характеризуется наличием внешней трубчатой центральной части с верхней криволинейной торцевой поверхностью, причем корпус образован двумя половинами из непроводящего материала, сопрягаемыми по центральный разделительной линии, проходящей по всей длине сенсорного узла в продольном направлении.

7. Система датчиков измерения влажности в зерновом бункере по любому из пп. 1-2, дополнительно содержащая основной контроллер, содержащий микропроцессор основного контроллера и память основного контроллера, причем основной контроллер соединен с блоком сбора данных, причем память основного контроллера выполнена как структура данных, содержащая данные о типе зерна, данные о температуре, необработанные исходные данные о емкости, необработанные данные о содержании влаги, полученные посредством изменения емкости, данные идентификации узла, данные о физическом расположении узла и рассчитанное содержание влаги для каждого сенсорного узла.

8. Система датчиков измерения влажности в зерновом бункере по п. 7, в которой основной контроллер дополнительно содержит экран дисплея, который осуществляет выборочное отображение графического представления рассчитанного содержания влаги для выбранных сенсорных узлов в соответствии с их расположением в зерновом бункере.

9. Система датчиков измерения влажности в зерновом бункере по п. 8, в которой по меньшей мере один кабель для измерения влажности представляет собой множество кабелей для измерения влажности, причем на экран дисплея выборочно выводится графическое представление множества кабелей для измерения влажности в соответствии с их расположением в зерновом бункере, а индикатор определения положения появляется на экране дисплея для предоставления пользователю возможности выбора одного из множества кабелей для измерения влажности.

10. Система датчиков измерения влажности в зерновом бункере, содержащая:

блок сбора данных, соединенный с зерновым бункером и содержащий микропроцессор блока сбора данных и память блока сбора данных, соединенную по меньшей мере с одним емкостным кабелем для измерения влажности, подвешенным в зерновом бункере;

причем каждый емкостный кабель для измерения влажности содержит множество сенсорных узлов, расположенных с заданным шагом вдоль электрического кабеля, посредством которого сенсорные узлы параллельно подключены к блоку сбора данных;

причем каждый сенсорный узел содержит микропроцессор сенсорного узла и память сенсорного узла, подключенную к датчику температуры, опорному емкостному датчику и емкостному датчику измерения влажности;

причем каждый сенсорный узел дополнительно содержит пару проходящих продольно емкостных пластин емкостного датчика измерения влажности, расположенных параллельно и на расстоянии друг от друга с образованием проходящего продольно между емкостными пластинами зазора, причем продольный отрезок кабеля для измерения влажности расположен внутри продольного зазора между емкостными пластинами, причем монтажная плата содержит микропроцессор сенсорного узла, память сенсорного узла и датчик температуры, расположенный внутри продольного зазора между емкостными пластинами и рядом с отрезком кабеля для измерения влажности; и

каждый сенсорный узел дополнительно содержит наружный корпус, герметично закрывающий кабель для измерения влажности на каждом продольном торце корпуса с образованием герметичного кожуха, окружающего монтажную плату, емкостные пластины и продольный отрезок кабеля для измерения влажности, причем электрический кабель проходит через отверстия в каждом продольном торце корпуса и уплотняет их.

11. Система датчиков измерения влажности в зерновом бункере по п. 10, в которой электрический кабель дополнительно содержит пару главных проводников, расположенных на расстоянии друг от друга вдоль проводящей плоскости, проходящей через пару главных проводников, причем пара вторичных сигнальных проводов расположена между парой главных проводников; причем каждая из проходящих продольно емкостных пластин проходит в целом перпендикулярно проводящей плоскости.

12. Система датчиков измерения влажности в зерновом бункере по любому из пп. 10-11, дополнительно содержащая пару главных полостей в изоляционном материале, причем каждая главная полость обеспечивает доступ к одному из главных проводников; и дополнительно содержащая пару плунжерных контактов, причем каждый плунжерный контакт проходит в одну из главных полостей для электрического соединения пары главных проводников с монтажной платой.

13. Система датчиков измерения влажности в зерновом бункере по п. 12, дополнительно содержащая по меньшей мере одну вторичную полость в изоляционном материале, обеспечивающую доступ к паре вторичных сигнальных проводов; и дополнительно содержащая пару плунжерных контактов, причем каждый плунжерный контакт проходит в по меньшей мере одну вторичную полость для электрического соединения пары вторичных сигнальных проводов с монтажной платой.

14. Система датчиков измерения влажности в зерновом бункере по любому из пп. 10-11, в которой электрический кабель дополнительно содержит пару главных проводников, расположенных на расстоянии друг от друга в поперечном направлении, и пару вторичных сигнальных проводов, расположенных между парой главных проводников; причем пара главных проводников содержит главный заземляющий проводник и главный проводник противоположной полярности, причем пара проходящих продольно емкостных пластин содержит заземляющую емкостную пластину и емкостную пластину противоположной полярности, причем заземляющая емкостная пластина проходит вдоль боковой стороны и наружу от заземляющего проводника, располагаясь на расстоянии от проводника противоположной полярности, причем емкостная пластина противоположной полярности проходит вдоль боковой стороны и наружу от проводника противоположной полярности, располагаясь на расстоянии от проводника с полярностью заземления.

15. Система датчиков измерения влажности в зерновом бункере по любому из пп. 10-11, в которой корпус содержит непроводящий материал, причем любой проводящий материал корпуса электрически изолирован от проводников, сигнальных проводов, монтажной платы и емкостных пластин.

16. Система датчиков измерения влажности в зерновом бункере по любому из пп. 10-11, в которой герметичный кожух заполнен материалом на основе геля.

17. Система датчиков измерения влажности в зерновом бункере по любому из пп. 10-11, в которой корпус характеризуется наличием внешней трубчатой центральной части с верхней криволинейной торцевой поверхностью, причем корпус образован двумя половинами из непроводящего материала, сопрягаемыми по центральный разделительной линии, проходящей по всей длине сенсорного узла в продольном направлении.

18. Система датчиков измерения влажности в зерновом бункере по любому из пп. 10-11, дополнительно содержащая основной контроллер, содержащий микропроцессор основного контроллера и память основного контроллера, причем основной контроллер соединен с блоком сбора данных, причем память основного контроллера выполнена как структура данных, содержащая данные о типе зерна, данные о температуре, необработанные исходные данные о емкости, необработанные данные о содержании влаги, полученные посредством изменения емкости, данные идентификации узла, данные о физическом расположении узла и рассчитанное содержание влаги для каждого сенсорного узла.

19. Система датчиков измерения влажности в зерновом бункере по п. 18, в которой основной контроллер дополнительно содержит экран дисплея, который осуществляет выборочное отображение графического представления рассчитанного содержания влаги для выбранных сенсорных узлов в соответствии с их расположением в зерновом бункере.

20. Система датчиков измерения влажности в зерновом бункере по п. 19, в которой по меньшей мере один кабель для измерения влажности представляет собой множество кабелей для измерения влажности, причем на экран дисплея выборочно выводится графическое представление множества кабелей для измерения влажности в соответствии с их расположением в зерновом бункере, а индикатор определения положения появляется на экране дисплея для предоставления пользователю возможности выбора одного из множества кабелей для измерения влажности.

| US 2005080567 A1, 14.04.2005 | |||

| ИМЕЮЩАЯ ВЫСОКИЙ КПД ЭЛЕКТРИЧЕСКАЯ МАШИНА С ЯСНОВЫРАЖЕННЫМИ ПОЛЮСАМИ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2538951C2 |

| ЕМКОСТНЫЙ ДАТЧИК ВЛАЖНОСТИ СЫПУЧИХ МАТЕРИАЛОВ | 2008 |

|

RU2374634C1 |

| WO 2011143769 A1, 24.11.2011. | |||

Авторы

Даты

2018-01-18—Публикация

2013-08-06—Подача