Изобретение относится к технологии производства полимерных волокон, в частности полиолефиновых, которые могут быть применены в качестве армирующего заполнителя при производстве бетонов различных видов: наливных полов и стяжек; сухих монтажно-ремонтных смесей; строительных растворов и штукатурок; мостовых конструкций; тротуарной плитки, отмостков; элементов архитектурного оформления и прочих монолитных, дорожных, архитектурных конструкций и сооружений.

Известно, что добавление армирующего компонента в строительные материалы, такие как цементные материалы, кирпич, асфальт и т.п., улучшает структурную целостность материала и снижает вероятность образования трещин. Введение в цементирующие материалы армирующего компонента уменьшает эффект двух основных структурных недостатков: 1) низкая прочность на разрыв и 2) низкий уровень деформации при разрыве. Возникновение неструктурных усадочных трещин в цементных продуктах связано с тем, что при изготовлении цементных продуктов из цементного раствора в них образуются многочисленные микротрещины. В дальнейшем, при приложении разовой или постоянной нагрузки к изделию из цементного продукта или под действием собственной массы такого изделия, микротрещины начинают распространяться, их количество и размеры увеличиваются, и они преобразуются в более крупные неструктурные усадочные трещины, вызывающие уменьшение прочности и разрушение изделия из цементного продукта. Предотвращая распространение микротрещин, можно увеличить эффективную прочность цементного продукта и способствовать увеличению его долговечности.

Для придания цементному продукту дополнительной физико-механической прочности используются различные армирующие компоненты, такие как металлическая арматура, минеральные элементы и синтетические волокна. При этом известно, что именно синтетические волокна могут наиболее эффективно предотвращать развитие неструктурных усадочных трещин из микротрещин, так как они являются наиболее тонкими из перечисленных типов армирующих компонентов, и их размеры сопоставимы с размерами микротрещин.

Таким образом, объемное армирование цементного продукта синтетическими волокнами позволяет компенсировать главные недостатки цементного продукта - усадочное трещинообразование, низкую прочность при растяжении и хрупкость разрушения, и, как следствие, цементный продукт с волоконным компонентом имеет более высокую прочность при сжатии, прочность при растяжении, прочность на срез, ударную и усталостную прочность, трещиностойкость, морозостойкость и водонепроницаемость по сравнению с цементным продуктом, не содержащим объемно-армирующего синтетического волокна.

В отличие от других волокнистых материалов, синтетические волокна, как известно, уменьшают такое растрескивание, вызванное ранней пластической усадкой. Например, фибриллированное волокно, формируемое из полиолефиновой пленки, было успешно использовано для предотвращения или уменьшения образования трещин. Волокна растягивают несколько раз, а затем разрезают вдоль линий, по меньшей мере, частично поперечно по отношению к направлению ориентации. Волокна, таким образом, фибриллируются. При смешивании с цементирующим материалом, волокна диспергируются в смеси, формируя сетку, и тем самым повышается прочность и характеристики связывания цементной матрицы.

Известны синтетические волокна для дисперсного армирования изделий на основе цемента (патент РФ №2074153). Согласно данному патенту в цементный раствор вводят пучки синтетических волокон, содержащие 10-10000 элементарных волокон на пучок. Пучки синтетических волокон перед введением в цементный раствор подвергают обработке смачивающим агентом, повышающим поверхностное натяжение элементарных волокон. Для увеличения поверхностного натяжения наряду с обработкой смачивающим агентом может также использоваться обработка пучков волокон коронным разрядом. Элементарные синтетические волокна представляют собой полиолефиновые волокна, предпочтительно полиэтиленовые или полипропиленовые волокна длиной 1-30 мм и средним поперечным размером 5-50 мкм.

Однако хотя синтетические волокна позволяют избежать применения металлической арматуры, цементные продукты, в которых используются такие волокна, все же обладают не очень высокой прочностью. Это связано с тем, что поверхностная обработка волокна гидрофилизирующими агентами не позволяет достичь одинакового поверхностного натяжения на всей поверхности волокна, и, более того, при обработке волокон в пучке, отдельные волокна могут оставаться необработанными, что в еще большей степени ухудшает диспергирование таких волокон в цементном продукте.

Известна армирующая добавка (патент US 6753081, опубл. 22.06.2004 г.), представляющая собой смесь синтетических волокон и включающая первый волоконный компонент, сформированный из гомополимера полипропилена, и второй волокнистый компонент, образованный из смеси полипропилена и полиэтилена высокой плотности. Первый компонент представляет собой фибриллированное, а второй - скрученный пучок не фибриллированных мононитей волокна.

Смесь волокон придает улучшенные свойства армирования строительным материалам, к которым они добавлены. В частности, синтетические волокна обеспечивают такие свойства: снижается проницаемость, повышается прочностная усталость, улучшается ударная вязкость, а также снижается пластическая усадка. Уникальные свойства скрученного второго волокнистого компонента, смешанного с первым волокнистым компонентом, обеспечивает улучшенное смешивание и равномерное распределение синтетического волокна в смеси цементирующих материалов.

Известен армированный волокном материал, изделия из них и способ его получения (патент US 7168232, опубл. 26.02.2004, МПК С04В 16/06; С04В 28/02) (прототип).

Армированный волокном материал может включать в себя волоконный компонент, который представляет собой витой пучок, состоящий из множества прядей не фибриллированных мононитей, степень крутки составляет больше чем примерно 0,9 оборотов/дюйм (около 0,36 оборотов/см). Также может дополнительно содержать еще один волоконный компонент, образованный из скрученного фибриллированного волокнистого компонента.

При этом первый и второй компоненты по существу имеют одинаковую длину в диапазоне от 19-60 мм и изготовлены из сополимера полипропилена (75-80%) и полиэтилена (20-25%).

Степень крутки в интервале от больше чем примерно 0,9 оборотов/дюйм (примерно 0,36 об/см) до приблизительно 1,1 витков/дюйм (около 0,43 оборотов/см) и около 1,1 оборотов/дюйм (около 0,43 оборотов/см).

Известный армированный материал использовался в качестве армирующей добавки для цементирующей асфальтной смеси.

Задачей настоящего изобретения является создание армирующей добавки для бетона из синтетического волокна для объемного армирования цементных продуктов, которое способно равномерно диспергироваться в объеме цементного продукта, характеризующегося после затвердевания высокими прочностными показателями, такими как высокая прочность на сжатие, прочность на изгиб и прочность на изгиб с растяжением.

Технический результат заявляемого изобретения заключается в высоких прочностных показателях: высокая прочность на сжатие, прочность на изгиб и прочность на изгиб с растяжением.

Технический результат достигается тем, что армирующая добавка для бетона включает скрученные в жгут с правым Z-образным кручением волокна, полученные в виде ленты экструдированием расплава смеси полипропилена и полиэтилена низкого давления, при этом кручение выполнено при числе 40-45 скруток на один погонный метр волокна при соотношении компонентов указанной смеси, мас. %: (ПП) полипропилена 67-73, (ПЭНД) полиэтилена низкого давления 27-33 с дополнительным последующим рифлением указанного волокна.

Осуществление изобретения

Способ получения армирующей добавки для бетона

1. Изготовление полиолефиновой фибры-фиброволокна

Волокна полиолефиновые изготавливали из расплава смеси 70% полипропилена марки 21030, выпускаемого по ГОСТ 26996-86, и 30% полиэтилена низкого давления марки 276-73, выпускаемого по ГОСТ 16338-85, с добавлением красителя.

Нагретая расплавленная масса пропускалась через экструдер с получением отдельных волокон, представляющих собой ленту с ориентировочными размерами: ширина - 1,15±0,05 мм, толщина - 0,34±0,053 мм. Полученные волокна подвергались рифлению поверхности на гофраторе в количестве 200-350 гофр на 1 погонный метр волокна и высотой гофры 0,5-1,5 мм.

Жгут изготавливали из нескольких волокон (2-10 волокон) линейной плотностью 333 текс, скрученных вместе с правым (Z) направлением кручения и углом скрутки 10°.

Скрутка волокон производилась со значением не менее 40-45 скруток на 1 погонный метр жгута, свитого из десяти волокон.

Готовый жгут нанизывали на бобину и далее подвергали нарезке на специальной гильотине на отрезки длиной 30-65 мм.

Отбор точечных проб для контроля физико-химических свойств полученного фиброволокна производили по ГОСТ 10213.0.

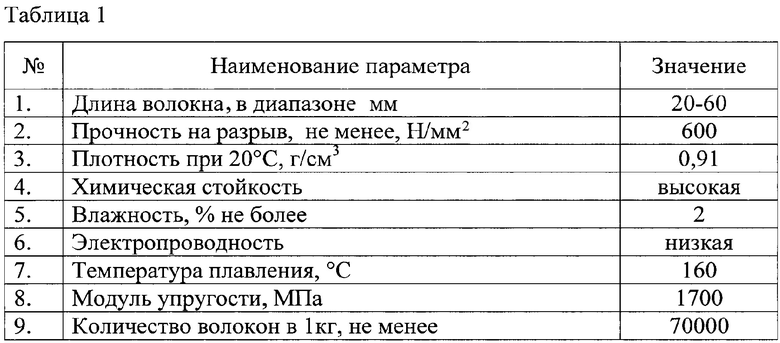

Основные физико-химические свойства полученного экструдированием фиброволокна (рифленого) приведены в таблице 1.

Физико-химические свойства экструдированного рифленого фиброволокна определяли по методикам стандартов: прочность на растяжение и удлинение при разрыве определяют по методике ГОСТ 10213.2. Влажность определяют по ГОСТ 10213.3.

Испытания фиброволокна - полиолефиновой фибры, с целью определения оценки его эффективности в смесях, бетонах и растворах проводили по ГОСТ 30459.

Примеры реализации заявляемого изобретения:

Был изготовлен контрольный образец из тяжелого бетона без волокон: Расход материалов на 1 м3:

Также были изготовлены другие контрольные образцы составов бетона: путем введения в контрольный состав металлических волокон и образцы состава бетона путем введения в контрольный состав армирующей добавки, состоящей из полученных экструдированием и рифлением полиолефиновых волокон, скрученных в жгут с правым Z направлением кручения.

Состав №1: путем введения в контрольный состав металлических волокон в количестве 1/50 - 25 кг.

Состав №2: путем введения в контрольный состав армирующей добавки в количестве 1 кг.

Состав №3: путем введения в контрольный состав армирующей добавки в количестве 1,2 кг.

Состав №4 путем введения в контрольный состав армирующей добавки в количестве 1,5 кг.

Из контрольных образцов были изготовлены образцы-призмы.

Изготовление и испытание образцов производилось в соответствии с требованиями ГОСТ 10180-2012 «Бетоны. Методы определения прочности по контрольным образцам».

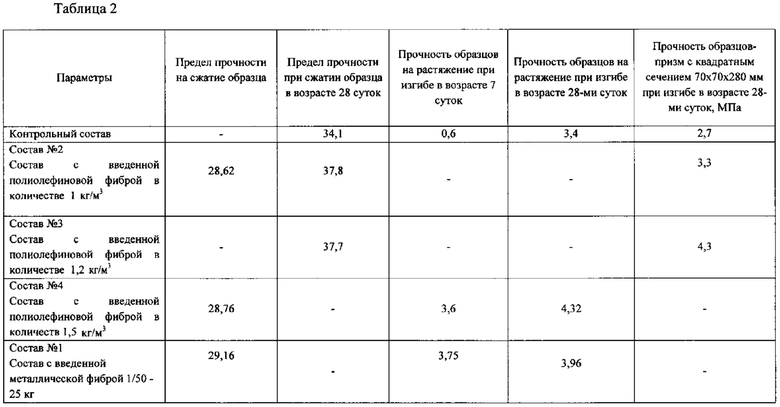

Характеристики образцов из контрольного состава и составов с введенной полученной полиолефиновой фиброй приведены в таблице 2.

1. Испытание на прочность на сжатие образцов кубов 10×10×10 см с учетом коэффициента приведения прочности бетона к прочности образца базовых размеров (0.95) в возрасте 7 суток:

где Rсж=F/S, где F - разрушающая нагрузка, S - рабочая площадь,

показало, что при введении в состав бетона полиолефиновой фибры прочность бетона на сжатие не изменяется. Образцы бетона в возрасте 7-ми суток достигают прочности, соответствующей классу бетона В25 (М350).

2. Испытание на прочность образцов-призм с квадратным сечением 10×10×40 см на растяжение при изгибе в возрасте 7-ми суток:

где Rизг=F×l/a(b)*2, где F - разрушающая нагрузка, Н (кгс),

a, b, l - соответственно ширина и высота поперечного сечения призмы и расстояние между опорами при испытании образцов на растяжение при изгибе, мм2 (см2),

а разрушающие нагрузки: F1=2 кH, F2=12 кH, F3=12,5 кH.

Результаты испытаний показали, что составы с введенной полиолефиновой фиброй имеют наибольшую прочность на растяжение при изгибе в возрасте 7 суток и в возрасте 28-ми суток, что выше, чем в контрольном образце.

Отличием заявляемой армирующей добавки к бетону от прототипа является различное соотношение по весу полипропилена и по весу полиэтилена в волокне, а также выполнением жгута с правым Z-образным кручением, включающим не менее 40-45 скруток на один погонный метр и рифление волокна.

По прототипу сополимер составляет около 75-80 процентов по весу полипропилена и около 20-25 процентов по весу полиэтилена.

По заявляемому сополимер составляет около 67-73 процентов по весу полипропилена и около 27-33 процентов по весу полиэтилена.

При этом волокна полиолефиновой фибры получают путем экструдирования, после чего волокна подвергают рифлению поверхности на гофраторе.

Жгут изготавливают из нескольких волокон (2-10 волокон) линейной плотностью 333 текс, скрученных вместе с правым Z направлением кручения и углом скрутки 10°.

Скрутка волокон производится со значением не менее 40-45 скруток на 1 погонный метр жгута, свитого из десяти волокон.

Z - скручивание количеством 45 на 1 погонный метр дает напряжение в теле полиолефиновой фибры, которое позволяет равномерно распределяться в теле бетонной смеси, при взаимодействии с инертными составляющими бетона.

Преимущества заявляемой армирующей добавки для бетона

Смешивание полипропилена с полиэтиленом низкого давления в заявляемом весовом соотношении придает гибкость и мягкость получаемым экструдированием волокнам, сохраняя способность воспринимать растягивающие нагрузки. Это позволяет скручивать полученные нити в жгут.

Также это свойство позволяет минимизировать "торчание" волокон на поверхности.

Скручивание нитей в жгут позволяет увеличить приведенный диаметр вводимых в бетонную смесь волокон, что способствует равномерному распределению полиолефиновой фибры в бетонной смеси и исключает комкование, и позволяет полиолефиновую фибру вносить на объекте сразу в миксер, при этом добиться полного распределения скрученной нити на составляющие волокна.

Применение полученной полиолефиновой фибры в составе бетона обеспечивает:

- значительное снижение процесса трещинообразования;

- предупреждение сколов и растрескивания;

- повышение устойчивости к усадке и излому;

- снижение эффекта расслоения бетонной смеси;

- увеличение сопротивления трению;

- снижение водопроницаемости;

- повышение общего срока эксплуатации за счет устойчивости к замораживанию-оттаиванию;

- улучшение гидроизоляционных свойств бетонов при обустройстве бассейнов и других гидротехнических сооружений.

Химическая инертность полиолефиновой фибры обеспечивает возможность применения в качестве армирующей добавки в бетонные конструкции в химически агрессивных средах (морские сооружения, предприятия химической промышленности и т.д.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СИНТЕТИЧЕСКОЕ ВОЛОКНО ДЛЯ ОБЪЕМНОГО АРМИРОВАНИЯ ЦЕМЕНТНОГО ПРОДУКТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ), ЦЕМЕНТНЫЙ ПРОДУКТ, СОДЕРЖАЩИЙ ДИСПЕРСИЮ СИНТЕТИЧЕСКОГО ВОЛОКНА, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2396379C2 |

| СИНТЕТИЧЕСКОЕ ВОЛОКНО, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ЦЕМЕНТНЫЙ ПРОДУКТ, СОДЕРЖАЩИЙ УКАЗАННОЕ ВОЛОКНО, И СПОСОБ ИЗГОТОВЛЕНИЯ УКАЗАННОГО ЦЕМЕНТНОГО ПРОДУКТА | 2007 |

|

RU2339748C1 |

| КРУЧЕНАЯ МАЛОРАСТЯЖИМАЯ ПРЯЖА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ИЗДЕЛИЕ ИЗ НЕЕ | 2008 |

|

RU2469131C2 |

| КОМБИНИРОВАННЫЙ МЕТАЛЛОВОЛОКОННЫЙ КАНАТ | 2023 |

|

RU2818634C1 |

| Способ получения строительных изделий | 1978 |

|

SU860689A1 |

| ДВУХКОМПОНЕНТНЫЕ СИНТЕТИЧЕСКИЕ ВОЛОКНА ДЛЯ ПРИМЕНЕНИЯ В СТРОИТЕЛЬНЫХ МАТЕРИАЛАХ НА ЦЕМЕНТНОЙ ОСНОВЕ | 2006 |

|

RU2423560C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФИБРОПЕНОБЕТОННОЙ СМЕСИ | 2023 |

|

RU2835345C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ЛЕГКОГО ФИБРОБЕТОНА | 2019 |

|

RU2734485C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННЫХ АРХИТЕКТУРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2618819C1 |

| Строительное изделие и способ его изготовления | 1977 |

|

SU698540A3 |

Изобретение относится к технологии производства полимерных волокон, в частности полиолефиновых, которые могут быть применены в качестве армирующего заполнителя при производстве бетонов различных видов: наливных полов и стяжек; сухих монтажно-ремонтных смесей; строительных растворов и штукатурок; мостовых конструкций; тротуарной плитки, отмостков; элементов архитектурного оформления и прочих монолитных, дорожных, архитектурных конструкций и сооружений. Технический результат – обеспечение объемного армирования цементных продуктов с высокими прочностными показателями. Армирующая добавка для бетона, включающая скрученные в жгут с правым Z- образным кручением волокна, полученные в виде ленты экструдированием расплава смеси полипропилена – ПП и полиэтилена низкого давления – ПЭНД, где кручение выполнено при числе 40-45 скруток на один погонный метр волокна при соотношении компонентов смеси, мас.%: ПП 67-73, ПЭНД 27-33 с дополнительным последующим рифлением указанного волокна. Изобретение развито в зависимых пунктах формулы изобретения. 3 з.п. ф-лы, 2 табл.

1. Армирующая добавка для бетона, включающая скрученные в жгут с правым Z-образным кручением волокна, полученные в виде ленты экструдированием расплава смеси полипропилена и полиэтилена низкого давления, отличающаяся тем, что кручение выполнено при числе 40-45 скруток на один погонный метр волокна при соотношении компонентов указанной смеси, мас. %: полипропилена 67-73, полиэтилена низкого давления 27-33 с дополнительным последующим рифлением указанного волокна.

2. Армирующая добавка для бетона по п. 1, отличающаяся тем, что лента имеет ширину 1,1-1.2 мм, толщину 0,287-0.393 мм, длину 30-65 мм.

3. Армирующая добавка для бетона по п. 1, отличающаяся тем, что жгут выполнен с линейной плотностью 333 текс и свит из десяти волокон.

4. Армирующая добавка для бетона по п. 1, отличающаяся тем, что указанное рифление выполняют на гофраторе.

| US 6340522 B1, 22.01.2002 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ЦЕМЕНТНОМ ВЯЖУЩЕМ, ПУЧКИ СИНТЕТИЧЕСКИХ ВОЛОКОН, ЦЕМЕНТНЫЙ ПРОДУКТ | 1989 |

|

RU2074153C1 |

| US 7168232 B2, 30.01.2007 | |||

| US 5582667 A1, 10.12.1996 | |||

| US 6753081 B1, 22.06.2004 | |||

| ГЛИНКА Л.М | |||

| Общая химия, Ленинград, Химия, 1979, с | |||

| Складная пожарная (штурмовая) лестница | 1923 |

|

SU499A1 |

| ПРОХОРОВ A.М | |||

| и др | |||

| Энциклопедия полимеров, Москва, ИСЭ, 1977, т.3, с.446. | |||

Авторы

Даты

2018-01-19—Публикация

2016-07-05—Подача