ОБЛАСТЬ ТЕХНИКИ

Вращающийся узел уплотнения для компенсации некоторого радиального отклонения и/или наклона между корпусом и валом, выполненным с возможностью вращения.

УРОВЕНЬ ТЕХНИКИ

Устройство, содержащее вал, выполненный с возможностью вращения и проходящий через отверстие корпуса, может содержать один или более подшипников, и один или более вращающихся узлов уплотнения.

Подшипники могут поддерживать вал внутри отверстия корпуса и/или передавать силы между валом и корпусом.

Вращающиеся узлы уплотнения могут уменьшать перемещение текучих сред и/или осколков между наружной стороной корпуса и внутренней стороной корпуса.

В отдельном таком устройстве вал может быть выполнен с возможностью некоторого радиального отклонения внутри отверстия корпуса и/или некоторого наклона внутри отверстия корпуса.

Радиальное отклонение вала может приводить к неконцентричности вала с отверстием корпуса, так как вал смещается в радиальном направлении внутри отверстия корпуса. Эта неконцентричность вала внутри отверстия корпуса может негативно воздействовать на рабочие характеристики вращающегося узла уплотнения.

Наклон вала внутри отверстия корпуса может быть обусловлен радиальным отклонением участка вала, и может сопровождаться сгибанием и/или перекосом вала внутри отверстия корпуса. Наклон вала может быть образован умышленно для функционирования устройства, и/или может быть обусловлен силами, воздействующими на вал во время использования устройства. Этот наклон вала внутри отверстия корпуса может также негативно воздействовать на рабочие характеристики вращающегося узла уплотнения.

В отдельном устройстве наклон вала внутри отверстия корпуса может быть образован или обусловлен подшипником, обеспечивающим возможность наклона вала относительно корпуса. Примером такого подшипника является поворотный подшипник или центральный подшипник, такой как описанный в патенте США № 6244361 (Comeau и др.) и патенте США № 6769499 (Cargill и др.), которые предназначены для установок роторно-управляемого бурения «с направлением долота».

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее будут описаны варианты реализации настоящего изобретения со ссылкой на сопроводительные чертежи, на которых:

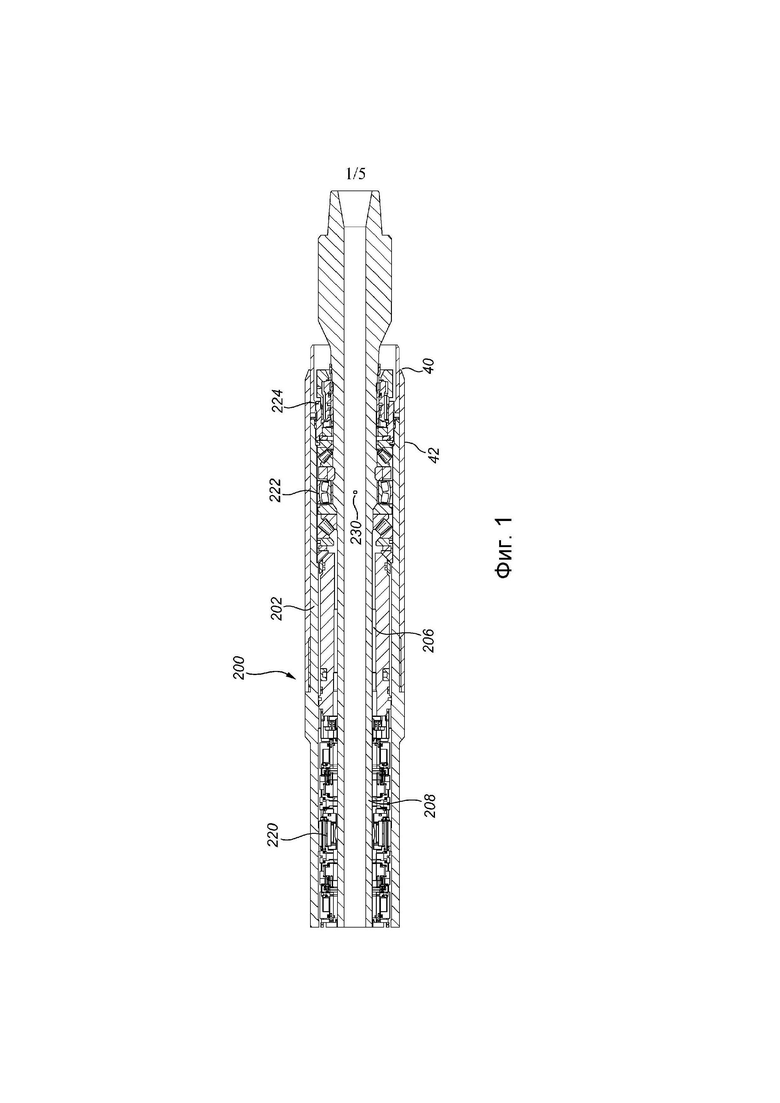

На фиг. 1 представлен сборочный чертеж в частичном продольном сечении нижнего участка установки роторно-управляемого бурения с направлением долота, содержащей первый приведенный в качестве примера вариант реализации вращающегося узла уплотнения в соответствии с изобретением в качестве нижнего вращающегося узла уплотнения.

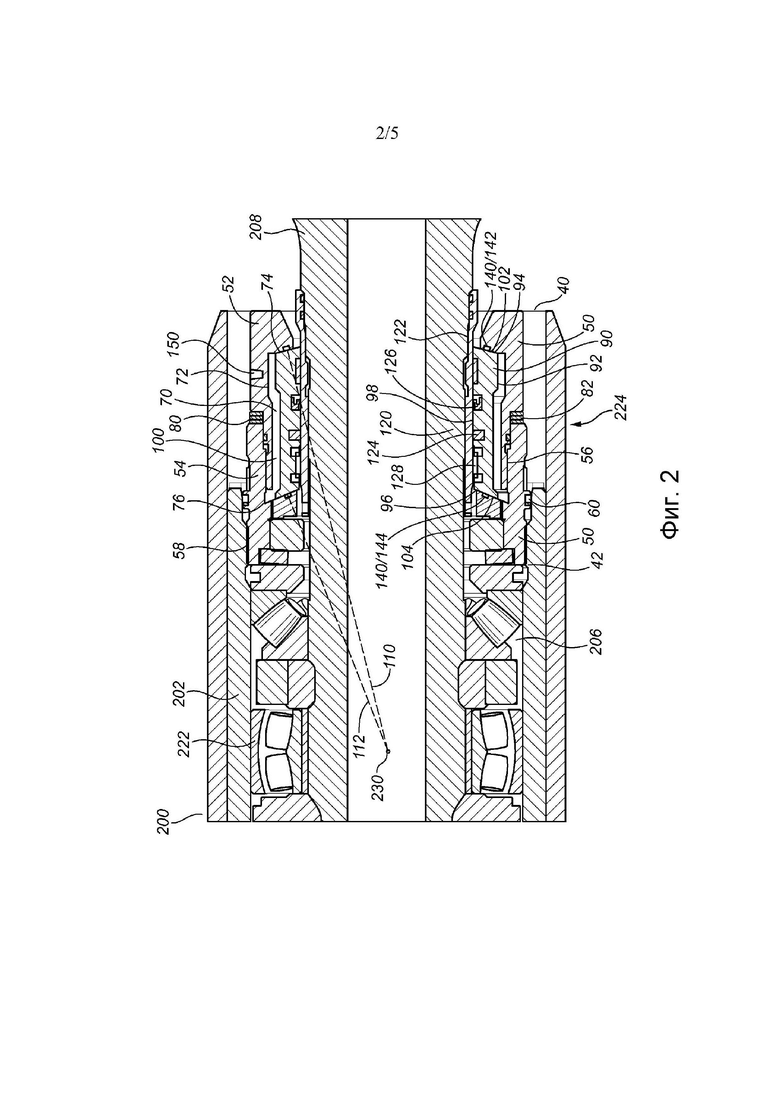

На фиг. 2 представлен сборочный чертеж в частичном продольном сечении нижнего конца установки роторно-управляемого бурения с направлением долота по фиг. 1, на котором более подробно изображены центральный подшипник и первый приведенный в качестве примера вариант реализации вращающегося узла уплотнения.

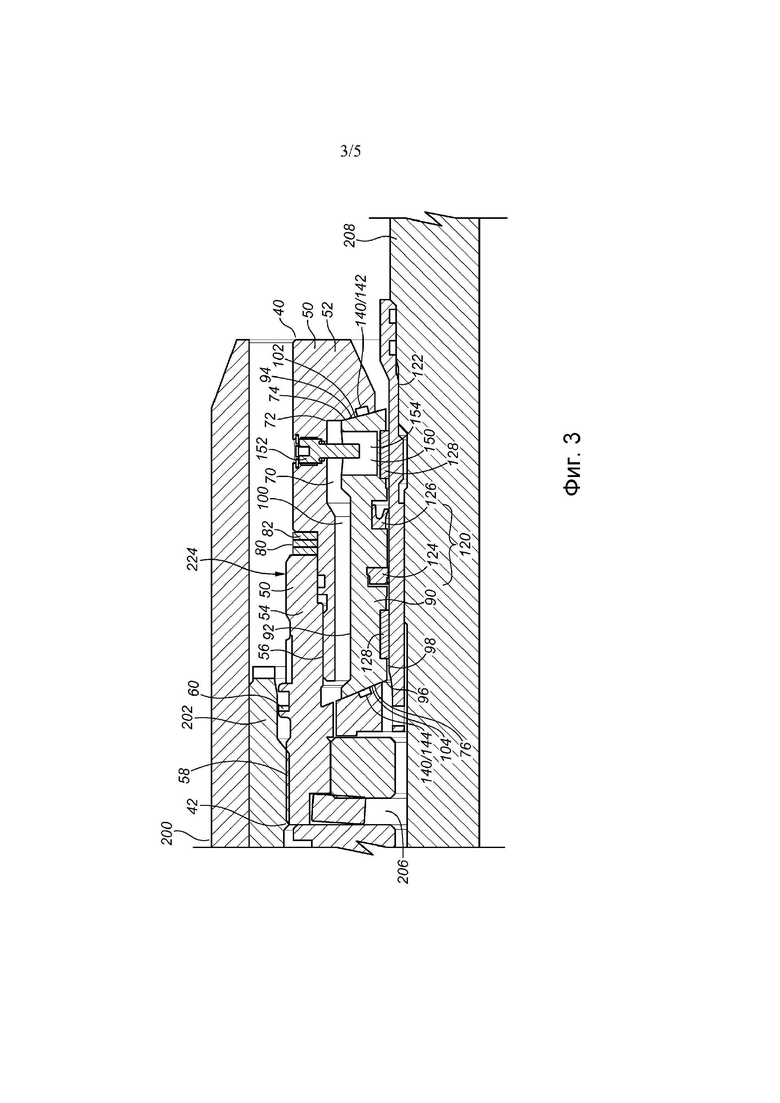

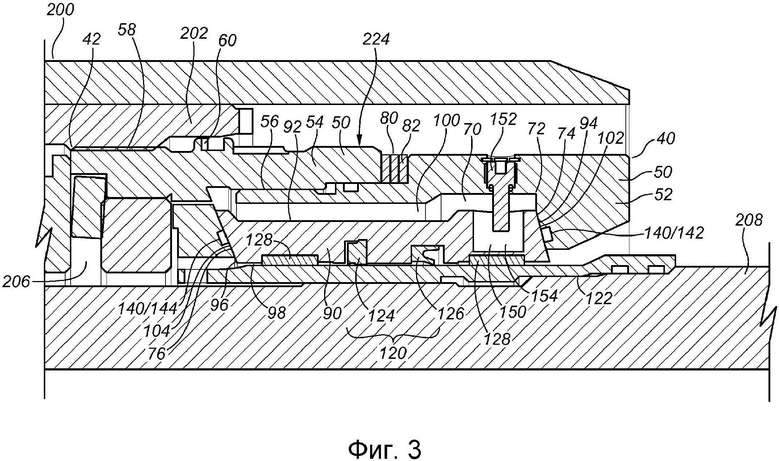

На фиг. 3 представлен сборочный чертеж в частичном продольном сечении установка роторно-управляемого бурения с направлением долота по фиг. 1, на котором более подробно изображен первый приведенный в качестве примера вариант реализации вращающегося узла уплотнения.

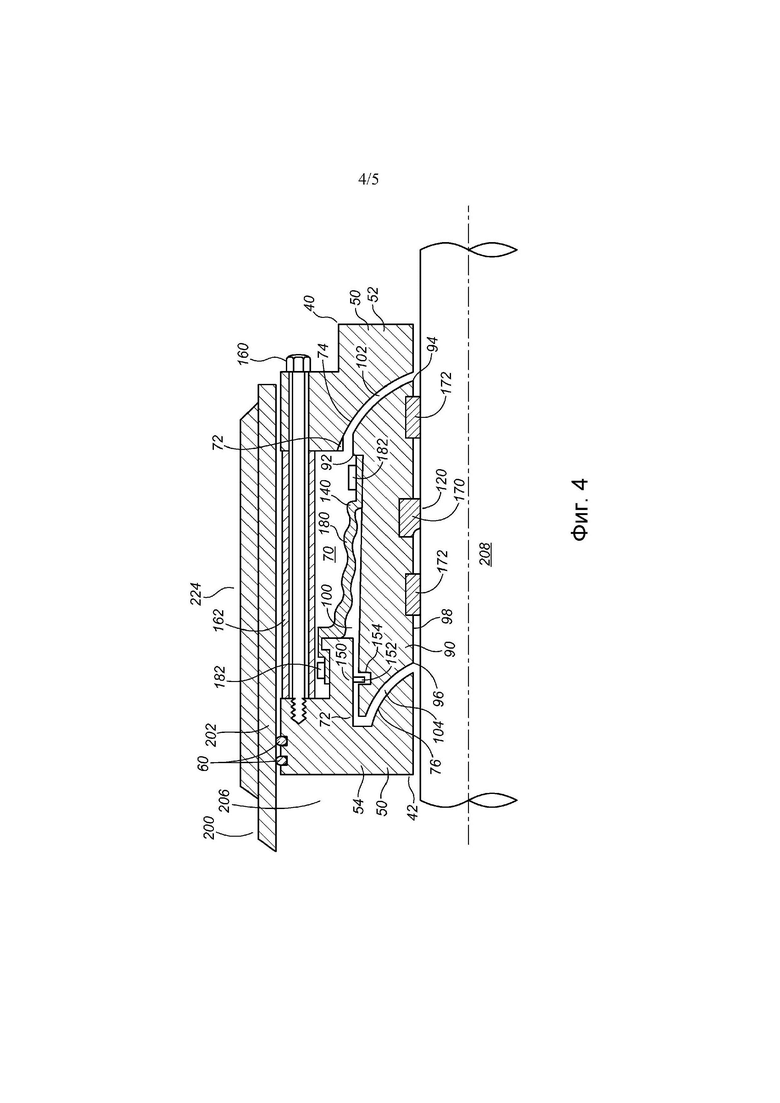

На фиг. 4 представлен сборочный чертеж в частичном продольном сечении второго приведенного в качестве примера варианта реализации вращающегося узла уплотнения в соответствии с изобретением, который может заменить первый, приведенный в качестве примера вариант реализации вращающегося узла уплотнения в установке роторно-управляемого бурения с направлением долота по фиг. 1.

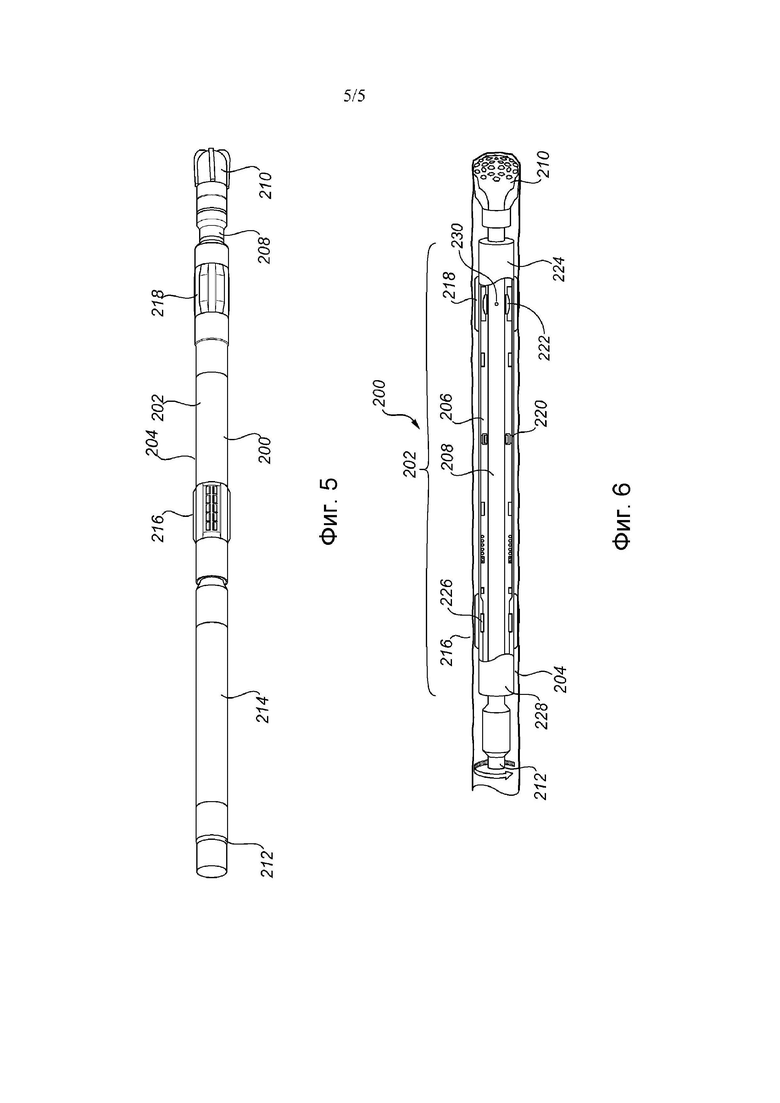

На фиг. 5 представлено наглядное изображение приведенной в качестве примера установки роторно-управляемого бурения, изображенной в соединении с бурильной колонной.

На фиг. 6 представлен схематический сборочный чертеж в продольном сечении приведенной в качестве примера установки роторно-управляемого бурения, изображенной на фиг. 5, изображенной отсоединенной от бурильной колонны.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Ссылки, сделанные в этом документе на ориентации, рабочие параметры, диапазоны, нижние пределы диапазонов и верхние пределы диапазонов, не предназначены для обеспечения точных границ для объема настоящего изобретения, но их следует толковать, как означающие «приблизительно» или «около» или «по существу» в пределах объема идей настоящего документа, если явно не изложено иное.

Настоящее изобретение направлено на вращающийся узел уплотнения.

Вращающийся узел уплотнения может быть использован в любом устройстве, содержащем корпус, отверстие корпуса и вал, с возможностью вращения проходящий через отверстие корпуса, причем вал выполнен с возможностью некоторого радиального отклонения внутри отверстия корпуса и некоторого наклона внутри отверстия корпуса.

В некоторых вариантах реализации устройство может быть выполнено с возможностью размещения в буровой скважине. В некоторых вариантах реализации устройство может являться устройством для использования в бурении буровой скважины. В некоторых вариантах реализации устройство может являться буровым двигателем. В некоторых вариантах реализации устройство может являться установкой роторно-управляемого бурения. В некоторых частных вариантах реализации устройство может являться установкой роторно-управляемого бурения «с направлением долота».

На фиг. 1-3 изображен первый приведенный в качестве примера вариант реализации вращающегося узла уплотнения в соответствии с изобретением, в котором вращающийся узел уплотнения предоставлен в качестве нижнего вращающегося узла уплотнения в установке роторно-управляемого бурения с направлением долота. На фиг. 4 изображен второй приведенный в качестве примера вариант реализации вращающегося узла уплотнения в соответствии с изобретением, который также может быть предоставлен в качестве нижнего вращающегося узла уплотнения в установке роторно-управляемого бурения с направлением долота.

На фиг. 5-6 изображена приведенная в качестве примера установка роторно-управляемого бурения, в которой может быть использован первый приведенный в качестве примера вариант реализации, второй приведенный в качестве примера вариант реализации и другие варианты реализации вращающегося узла уплотнения. На фиг. 1 также изображен нижний участок приведенной в качестве примера установки роторно-управляемого бурения, содержащей некоторые из компонентов установки роторно-управляемого бурения.

Фиг. 1-6 приведены исключительно в качестве примера. Вращающийся узел уплотнения в соответствии с изобретением может быть использован в пределах объема изобретения в любом подходящем устройстве и на любом подходящем участке в подходящем устройстве, и вращающийся узел уплотнения в соответствии с изобретением может быть предоставлен в пределах объема изобретения в вариантах реализации, отличающихся от первого приведенного в качестве примера варианта реализации и второго приведенного в качестве примера варианта реализации.

В следующем описании первого приведенного в качестве примера варианта реализации и второго приведенного в качестве примера варианта реализации характерные особенности изобретения, идентичные или эквивалентные в двух указанных приведенных в качестве примера вариантах реализации, будут обозначены одинаковыми номерными обозначениями.

Со ссылкой на фиг. 1 и фиг. 5-6, изображена приведенная в качестве примера установка (200) роторно-управляемого бурения с направлением долота. В качестве неограничивающих примеров, приведенная в качестве примера установка (200) роторно-управляемого бурения с направлением долота может являться установкой роторно-управляемого бурения такого типа, как описанная в патенте США № 6244361 (Comeau и др.) и/или патенте США № 6769499 (Cargill и др.).

Со ссылкой на фиг. 5-6, приведенная в качестве примера установка (200) роторно-управляемого бурения с направлением долота содержит корпус (202), содержащий наружное (204) и внутреннее отверстие (206) корпуса. Вал (208) проходит через отверстие (206) корпуса. Вал (208) выполнен с возможностью вращения относительно корпуса (202).

В приведенной в качестве примера установке (200) роторно-направленного бурения с направлением долота буровое долото (210) соединено с дальним концом вала (208), а бурильная колонна (212) соединена с ближним концом вала (208). Бурильная колонна (212) может содержать коммуникационную систему (214) бурильной колонны, такую как система измерений во время бурения.

В приведенной в качестве примера установке (200) роторно-управляемого бурения с направлением долота устройство (216) предотвращения вращения соединено с корпусом (202) или встроено в него рядом с ближним концом корпуса (202), а наддолотный стабилизатор (218) бурильной колонны соединен с корпусом (202) или встроен в него рядом с дальним концом корпуса (202).

В приведенной в качестве примера установке (200) роторно-управляемого бурения с направлением долота механизм (220) отклонения содержится внутри корпуса (202) и выполнен с возможностью приведения в действие для обеспечения радиального отклонения участка вала (208) внутри отверстия (206) корпуса.

В приведенной в качестве примера установке (200) роторно-управляемого бурения с направлением долота нижний центральный подшипник (222), нижний вращающийся узел (224) уплотнения, верхний подшипник (226) и верхний вращающийся узел (228) уплотнения расположены внутри отверстия (206) корпуса для поддержания вала (208) внутри корпуса (202) и для образования уплотнений между корпусом (202) и валом (208).

Механизм (220) отклонения может содержать любую конструкцию, приспособление или устройство, выполненное с возможностью обеспечения радиального отклонения участка вала (208) внутри отверстия (206) корпуса. Радиальное отклонение участка вала (208) может приводить к изгибанию вала (208) внутри отверстия (206) корпуса. Дополнительно или альтернативно, радиальное отклонение участка вала (208) может приводить к перекосу вала (208) внутри отверстия (206) корпуса, если вал (208) содержит соединение (не показано), способствующее такому перекосу.

В любом случае, радиальное отклонение участка вала (208) механизмом (220) отклонения обеспечивает наклон вала (208) внутри отверстия (206) корпуса, таким образом «направляя» вал (208) в направлении, находящемся под углом относительно продольной оси корпуса (202).

В приведенной в качестве примера установке (200) роторно-управляемого бурения, изображенной на фиг. 1 и фиг. 5-6, наклон вала (208) компенсирован нижним центральным подшипником (222), выполняющим функцию опоры для вала (208). В результате, радиальное отклонение вала (208) механизмом (220) отклонения обеспечивает наклон вала (208) внутри отверстия (206) корпуса относительно центральной точки (230) наклона, выражающей центр наклона вала (208).

В приведенной в качестве примера установке (200) роторно-управляемого бурения центральная точка (230) наклона образована нижним центральным подшипником (222). В другом устройстве центральная точка (230) наклона может являться любой реальной или мнимой точкой, выражающей центр наклона вала (208).

Также со ссылкой на фиг. 1, нижний центральный подшипник (222) расположен в осевом направлении между механизмом (220) отклонения и нижним вращающимся узлом (224) уплотнения. Так как нижний центральный подшипник (222) функционирует как опора для вала (208), приведение механизма (220) отклонения в действие приведет к некоторому радиальному отклонению вала (208) внутри отверстия (206) корпуса в осевом положении нижнего вращающегося узла (224) уплотнения, а также приведет к некоторому наклону вала (208) внутри отверстия (206) корпуса относительно центральной точки (230) наклона в осевом положении нижнего вращающегося узла (224) уплотнения.

Радиальное отклонение и наклон вала (208) рядом с нижним вращающимся узлом (224) уплотнения может негативно воздействовать на рабочие характеристики обычного вращающегося узла уплотнения, который обычно выполнен без возможности компенсации такого радиального отклонения и наклона.

Первый приведенный в качестве примера вариант реализации вращающегося узла уплотнения в соответствии с изобретением изображен на фиг. 1-3 для использования в качестве нижнего вращающегося узла (224) уплотнения в приведенной в качестве примера установке (200) роторно-управляемого бурения по фиг. 5-6, и описан в контексте фиг. 5-6 без ограничения потенциального применения и использования первого приведенного в качестве примера варианта реализации в другом устройстве и/или в других конфигурациях.

Со ссылкой на фиг. 1-3, в первом приведенном в качестве примера варианте реализации нижний вращающийся узел (224) уплотнения содержится внутри отверстия (206) корпуса в кольцевом пространстве между корпусом (202) и валом (208). Нижний вращающийся узел (224) уплотнения содержит ведущий конец (40) и ведомый конец (42). Ведущий конец (40) нижнего вращающегося узла (224) уплотнения сообщается по текучей среде с наружной средой корпуса (202), такой как буровой раствор и скважинные текучие среды. Ведомый конец (42) нижнего вращающегося узла (224) уплотнения сообщается по текучей среде с текучими средами внутри корпуса (202), такими как смазочное масло и смазочный материал. Установка (200) роторно-управляемого бурения может содержать одну или более систем компенсации давления (не показано) для по существу выравнивания давлений текучих сред внутри корпуса (202) с текучими средами снаружи корпуса (202).

Нижний вращающийся узел (224) уплотнения содержит стопор (50) держателя уплотнения. Стопор (50) держателя уплотнения может быть изготовлен как неразборная деталь или компонент, или может содержать множество деталей или компонентов.

В первом приведенном в качестве примера варианте реализации стопор (50) держателя уплотнения содержит ведущий компонент (52) стопора держателя уплотнения и ведомый компонент (54) стопора держателя уплотнения. В первом приведенном в качестве примера варианте реализации ведущий компонент (52) стопора держателя уплотнения и ведомый компонент (54) стопора держателя уплотнения соединены посредством резьбового соединения (56) между компонентами (52, 54) стопора держателя уплотнения.

В некоторых вариантах реализации стопор (50) держателя уплотнения может быть соединен с корпусом (202) таким образом, чтобы исключать вращение стопора (50) держателя уплотнения относительно корпуса (202). Стопор (50) держателя уплотнения может быть соединен с корпусом (202) любым подходящим образом.

В первом приведенном в качестве примера варианте реализации ведомый компонент (54) стопора держателя уплотнения соединен с корпусом (202) посредством резьбового соединения (58) между ведомым компонентом (54) стопора держателя уплотнения и корпусом (202) таким образом, чтобы исключать вращение стопора (50) держателя уплотнения относительно корпуса (202).

В некоторых вариантах реализации, в которых стопор (50) держателя уплотнения содержит множество деталей или компонентов, детали или компоненты стопора (50) держателя уплотнения могут быть отдельно соединены с корпусом (202).

В некоторых вариантах реализации уплотнение может быть предоставлено между стопором (50) держателя уплотнения и корпусом (202) для обеспечения уплотнения между стопором (50) держателя уплотнения и корпусом (202).

В первом приведенном в качестве примера варианте реализации уплотнение (60) стопора держателя уплотнения расположено между ведомым компонентом (54) стопора держателя уплотнения и корпусом (202) для образования уплотнения между стопором (50) держателя уплотнения и корпусом (202). В первом приведенном в качестве примера варианте реализации уплотнение (60) стопора держателя уплотнения образовано как уплотнение металл-металл. В других вариантах реализации уплотнение (60) стопора держателя уплотнения, при наличии, может содержать любой другой подходящий тип уплотнения.

В первом приведенном в качестве примера варианте реализации стопор (50) держателя уплотнения образует полость (70), окружающую вал (208). Полость (70) содержит внутреннюю поверхность (72) полости, поверхность (74) ведущего конца полости и поверхность (76) ведомого конца полости.

В некоторых вариантах реализации внутренняя поверхность (72) полости может быть образована стопором (50) держателя уплотнения. В некоторых вариантах реализации внутренняя поверхность (72) полости может быть образована корпусом (202) или другой конструкцией, расположенной между поверхностью (74) ведущего конца полости и поверхностью (76) ведомого конца полости. В первом приведенном в качестве примера варианте реализации внутренняя поверхность (72) полости образована стопором (50) держателя уплотнения.

В некоторых вариантах реализации стопор (50) держателя уплотнения может быть регулируемым для изменения расстояния между поверхностью (74) ведущего конца полости и поверхностью (76) ведомого конца полости.

В первом приведенном в качестве примера варианте реализации ведущий компонент (52) держателя уплотнения и ведомый компонент (54) держателя уплотнения выполнены с возможностью перемещения относительно друг друга таким образом, чтобы обеспечивать возможность регулирования стопора (50) держателя уплотнения для изменения расстояния между поверхностью (74) ведущего конца полости и поверхностью (76) ведомого конца полости.

Более конкретно, в первом приведенном в качестве примера варианте реализации расстояние между поверхностью (74) ведущего конца полости и поверхностью (76) ведомого конца полости может быть регулировано посредством резьбового соединения (56) между компонентами (52, 54) стопора держателя уплотнения путем поворота компонентов (52, 54) стопор держателя уплотнения относительно друг друга. В первом приведенном в качестве примера варианте реализации, одна или более необязательных прокладок (80) может размещена в зазоре (82), определенном между соседними поверхностями компонентов (52, 54) стопора держателя уплотнения для ограничения расстояния, на которое компоненты (52, 54) стопора держателя уплотнения могут быть приближены другу к другу.

Нижний вращающийся узел (224) уплотнения дополнительно содержит держатель (90) уплотнения. Держатель (90) уплотнения может быть изготовлен как неразборная деталь или компонент, или может содержать множество деталей или компонентов.

В первом приведенном в качестве примера варианте реализации держатель (90) уплотнения содержит наружную поверхность (92) держателя уплотнения, поверхность (94) ведущего конца держателя уплотнения, поверхность (96) ведомого конца держателя уплотнения и внутреннюю поверхность (98) держателя уплотнения. В первом приведенном в качестве примера варианте реализации держатель (90) уплотнения расположен внутри полости (70) стопора (50) держателя уплотнения и удержан стопором (50) держателя уплотнения таким образом, что держатель (90) уплотнения окружает вал (208), и что внутренняя поверхность (98) держателя уплотнения примыкает к валу (208).

Стопор (50) держателя уплотнения и держатель (90) уплотнения расположены таким образом, что держатель (90) уплотнения выполнен с возможностью некоторого радиального отклонения и некоторого наклона относительно стопора (50) держателя уплотнения.

Для этого в первом приведенном в качестве примера варианте реализации пространство (100) отклонения держателя уплотнения определено между внутренней поверхностью (72) полости и наружной поверхностью (92) держателя уплотнения для компенсации радиального отклонения и/или наклона держателя (90) уплотнения относительно стопора (50) держателя уплотнения.

Дополнительно, в первом приведенном в качестве примера варианте реализации ведущая поверхность (102) взаимодействия определена между поверхностью (74) ведущего конца полости и поверхностью (94) ведущего конца держателя уплотнения, а ведомая поверхность (104) взаимодействия определена между поверхностью (76) ведомого конца полости и поверхностью (96) ведомого конца держателя уплотнения. Ведущая поверхность (102) взаимодействия и ведомая поверхность (104) взаимодействия выполнены с возможностью компенсации наклона держателя (90) уплотнения относительно стопора (50) держателя уплотнения.

В некоторых вариантах реализации ведущая поверхность (102) взаимодействия и ведомая поверхность (104) взаимодействия могут быть перпендикулярны линии, отходящей от центральной точки (230) наклона. В некоторых вариантах реализации ведущая поверхность (102) взаимодействия и ведомая поверхность (104) взаимодействия могут быть выполнены в форме кривой. В некоторых вариантах реализации ведущая поверхность (102) взаимодействия может быть расположена на по существу постоянном расстоянии от центральной точки (230) наклона, и ведомая поверхность (104) взаимодействия может быть расположена на по существу постоянном расстоянии от центральной точки (230) наклона.

В первом приведенном в качестве примера варианте реализации ведущая поверхность (102) взаимодействия является кривой со смещением от центральной точки (230) наклона на расстояние (110) ведущего радиуса, а ведомая поверхность (104) взаимодействия является кривой со смещением от центральной точки (230) наклона на расстояние (112) ведомого радиуса. В результате, в первом приведенном в качестве примера варианте реализации ведущая поверхность (102) взаимодействия и ведомая поверхность (104) взаимодействия представлены арками кругов, центры которых находятся в центральной точке (230) наклона.

Сочетание пространства (100) отклонения держателя уплотнения, ведущей поверхности (102) взаимодействия и ведомой поверхности (104) взаимодействия обеспечивают возможность некоторого радиального отклонения и некоторого наклона держателя (90) уплотнения относительно стопора (50) держателя уплотнения.

Уплотнение (120) для вращающегося вала расположено между держателем (90) уплотнения и валом (208) для образования уплотнения между держателем (90) уплотнения и валом (208). Уплотнение (120) для вращающегося вала может содержать любой тип или типы и любое количество подходящих вращающихся уплотнений, которые могут быть расположены в любой подходящей конфигурации.

В первом приведенном в качестве примера варианте реализации уплотнение (120) для вращающегося вала опирается на держатель (90) уплотнения или другим образом соединено с ним, а необязательная износоустойчивая втулка (122) установлена на вал (208) рядом с держателем (90) уплотнения таким образом, чтобы также обеспечивать расположение уплотнения (120) для вращающегося вала между держателем (90) уплотнения и износоустойчивой втулкой (122).

В первом приведенном в качестве примера варианте реализации уплотнение (120) для вращающегося вала содержит первичное вращающееся уплотнение (124) и вращающееся защитное уплотнение (126). В первом приведенном в качестве примера варианте реализации вращающееся защитное уплотнение (126) расположено между первичным вращающимся уплотнением (124) и поверхностью (94) ведущего конца держателя уплотнения.

В первом приведенном в качестве примера варианте реализации, первичное вращающееся уплотнение (124) содержит гидродинамическое вращающееся уплотнение KalsiTM, изготовленное компанией Kalsi Engineering, Inc., а вращающееся защитное уплотнение (126) содержит защитное уплотнение манжетного типа, такое как защитное уплотнение A6RTM, распространяемое компанией CDI Energy Products.

В первом приведенном в качестве примера варианте реализации нижний вращающийся узел (224) уплотнения дополнительно содержит необязательный подшипник (128), расположенный между держателем (90) уплотнения и валом (208). Подшипник (128) может способствовать поддержанию концентричности между держателем (90) уплотнения и валом (208). В других вариантах реализации подшипник (128) может отсутствовать, или может быть предоставлено более одного подшипника (128).

Уплотнение (140) держателя уплотнения расположено между стопором (50) держателя уплотнения и держателем (90) уплотнения для образования уплотнения между стопором (50) держателя уплотнения и держателем (90) уплотнения. Уплотнение (140) держателя уплотнения может содержать любой тип или типы, и любое количество подходящих уплотнений, которые могут быть расположены в любой подходящей конфигурации.

В первом приведенном в качестве примера варианте реализации уплотнение (140) держателя уплотнения содержит уплотнение (142) ведущего держателя уплотнения, расположенное между поверхностью (74) ведущего конца полости и поверхностью (94) ведущего конца держателя уплотнения, и уплотнение (144) ведомого держателя уплотнения, расположенное между поверхностью (76) ведомого конца полости и поверхностью (96) ведомого конца держателя уплотнения.

В первом приведенном в качестве примера варианте реализации функция уплотнения (144) ведомого держателя уплотнения может заключаться в способствовании предотвращению существенного вращения держателя (90) уплотнения относительно стопора (50) держателя уплотнения.

В первом приведенном в качестве примера варианте реализации уплотнение (142) ведущего держателя уплотнения образует уплотнение между нижним вращающимся узлом (224) уплотнения и текучими средами, расположенными снаружи корпуса (202). Уплотнение (144) ведомого держателя уплотнения образует уплотнение между нижним вращающимся узлом (224) уплотнения и текучими средами внутри корпуса (202), и образует резервное уплотнение между наружной стороной корпуса (202) и внутренностью корпуса (202).

В первом приведенном в качестве примера варианте реализации уплотнение (142) ведущего держателя уплотнения является фланцевым уплотнением, соединенным со стопором (50) держателя уплотнения, и уплотнение (144) ведомого держателя уплотнения является фланцевым уплотнением, соединенным со стопором (50) держателя уплотнения.

В первом приведенном в качестве примера варианте реализации уплотнение (142) ведущего держателя уплотнения и уплотнение (144) ведомого держателя уплотнения требуют некоторой силы взаимодействия с держателем (90) уплотнения для образования эффективного уплотнения между стопором (50) держателя уплотнения и держателем (90) уплотнения.

В первом приведенном в качестве примера варианте реализации эта сила взаимодействия может быть образована путем регулирования расстояния между поверхностью (74) ведущего конца полости и поверхностью (76) ведомого конца полости посредством резьбового соединения (56) между компонентами (52, 54) стопора держателя уплотнения путем поворота компонентов (52, 54) стопор держателя уплотнения относительно друг друга. Подходящее количество прокладок (80) может затем быть расположено в зазоре (82) между компонентами (52, 54) стопора держателя уплотнения для поддержания требуемого расстояния между поверхностями (74, 76) полости.

В некоторых вариантах реализации нижний вращающийся узел (224) уплотнения может дополнительно содержать устройство для противодействия вращению держателя (90) уплотнения относительно стопора (50) держателя уплотнения. При наличии, устройство для противодействия вращению может содержать любую подходящую конструкцию, приспособление или устройство для предотвращения существенного относительного вращения стопора (50) держателя уплотнения и держателя (90) уплотнения.

В первом приведенном в качестве примера варианте реализации сила взаимодействия между уплотнениями (142, 144) держателя уплотнения и держателем (90) уплотнения может способствовать уменьшению стремления держателя (90) уплотнения к вращению с валом (208) в результате взаимодействия между уплотнением (120) для вращающегося вала и износоустойчивой втулкой (122). В первом приведенном в качестве примера варианте реализации эта сила взаимодействия может быть недостаточной для предотвращения существенного вращения держателя (90) уплотнения относительно стопора (50) держателя уплотнения.

В результате, в первом приведенном в качестве примера варианте реализации нижний вращающийся узел (224) уплотнения содержит устройство (150) противодействия вращению. В первом приведенном в качестве примера варианте реализации устройство (150) противодействия вращению содержит антиротационный стержень (152), закрепленный резьбой к стопору (50) держателя уплотнения, и антиротационный паз (154), определенный держателем (90) уплотнения. После сборки стопора (50) держателя уплотнения и держателя (90) уплотнения антиротационный стержень (152) может быть ввинчен в стопор держателя уплотнения таким образом, что антиротационный стержень (152) проходит в антиротационный паз (154), таким образом предотвращая любое существенное вращение держателя (90) уплотнения относительно стопора (50) держателя уплотнения.

В других вариантах реализации устройство (150) противодействия вращению и/или уплотнение (144) ведомого держателя уплотнения могут отсутствовать, если достаточное противодействие вращению держателя (90) уплотнения относительно стопора (50) держателя уплотнения может быть обеспечено другими компонентами вращающегося узла уплотнения.

Второй приведенный в качестве примера вариант реализации вращающегося узла уплотнения в соответствии с изобретением изображен на фиг. 4. Второй приведенный в качестве примера вариант реализации вращающегося узла уплотнения может заменять первый приведенный в качестве примера вариант реализации вращающегося узла уплотнения в качестве нижнего вращающегося узла (224) уплотнения в приведенной в качестве примера установке роторно-управляемого бурения, изображенной на фиг. 5-6, и описан в контексте фиг. 5-6 без ограничения потенциального применения и использования второго приведенного в качестве примера варианта реализации в другом устройстве и/или в других конфигурациях.

Описание второго приведенного в качестве примера варианта реализации вращающегося узла уплотнения ограничено различиями между вторым приведенным в качестве примера вариантом реализации и первым приведенным в качестве примера вариантом реализации.

Во втором приведенном в качестве примера варианте реализации стопор (50) держателя уплотнения может быть соединен с корпусом (202) любым подходящим способом таким образом, чтобы исключать вращение стопора (50) держателя уплотнения относительно корпуса (202), в качестве неограничивающего примера включая резьбовое соединение (не показано) между ведомым компонентом (54) стопора держателя уплотнения и корпусом (202).

Во втором приведенном в качестве примера варианте реализации уплотнение (60) стопора держателя уплотнения расположено между ведомым компонентом (54) стопора держателя уплотнения и корпусом (202) для образования уплотнения между стопором (50) держателя уплотнения и корпусом (202). Уплотнение (60) стопора держателя уплотнения может содержать любое подходящее уплотнение. Во втором приведенном в качестве примера варианте реализации уплотнение (60) стопора держателя уплотнения содержит два уплотнительных кольца.

Во втором приведенном в качестве примера варианте реализации стопор (50) держателя уплотнения выполнен с возможностью регулирования для изменения расстояния между поверхностью (74) полости ведущего уплотнения и поверхностью (76) полости ведомого уплотнения.

Во втором приведенном в качестве примера варианте реализации ведущий компонент (52) стопора держателя уплотнения и ведомый компонент (54) стопора держателя уплотнения выполнены с возможностью перемещения относительно друг друга таким образом, чтобы обеспечивать возможность регулирования стопора (50) держателя уплотнения для изменения расстояния между поверхностью (74) ведущего конца полости и поверхностью (76) ведомого конца полости.

Более конкретно, во втором приведенном в качестве примера варианте реализации ведущий компонент (52) стопора держателя уплотнения и ведомый компонент (54) стопора держателя уплотнения соединены посредством болта (160) с резьбой, взаимодействующего с резьбой ведомого компонента (54) стопора держателя уплотнения, и который может быть использован для изменения расстояния между поверхностью (74) ведущего конца полости и поверхностью (76) ведомого конца полости путем затягивания или ослабления болта (160). Во втором приведенном в качестве примера варианте реализации необязательная распорная труба (162) может окружать болт (160) и перекрывать зазор (82), определенный между соседними поверхностями компонентов (52, 54) стопора держателя уплотнения для ограничения расстояния, на которое компоненты (52, 54) стопора держателя уплотнения могут быть приближены другу к другу.

Во втором приведенном в качестве примера варианте реализации уплотнение (120) для вращающегося вала расположено на держателе (90) уплотнения или другим образом соединено с ним, и расположено между держателем (90) уплотнения и валом (208). Во втором приведенном в качестве примера варианте реализации износоустойчивая втулка (122) первого приведенного в качестве примера варианта реализации отсутствует для обеспечения нахождения уплотнения (120) для вращающегося вала в непосредственном контакте с валом (208).

Во втором приведенном в качестве примера варианте реализации уплотнение (120) для вращающегося вала содержит одно вращающееся уплотнение (170), расположенное между двумя подшипниками (172). Во втором приведенном в качестве примера варианте реализации одно вращающееся уплотнение (170) содержит гидродинамическое вращающееся уплотнение KalsiTM, производимое компанией Kalsi Engineering, Inc. Подшипники (172) на любой стороне одного вращающегося уплотнения (170) способствуют поддержанию концентричности между держателем (90) уплотнения и валом (208), и способствуют поддержанию взаимодействия между одним вращающимся уплотнением (170) и валом (208) при отклонении и наклоне держателя (90) уплотнения относительно стопора (50) держателя уплотнения.

Во втором приведенном в качестве примера варианте реализации уплотнение (140) держателя уплотнения содержит сильфонное уплотнение (180), проходящее внутри полости (70) стопора (50) держателя уплотнения между ведомым компонентом (54) стопора держателя уплотнения и наружной поверхностью (92) держателя уплотнения. Сильфонное уплотнение (180) прикреплено к ведомому компоненту (54) стопора держателя уплотнения и наружной поверхности (92) держателя уплотнения посредством крепежных элементов (182).

Сильфонное уплотнение (180) и крепежные элементы (182) могут содержать любой подходящий тип уплотнения сильфонного типа и совместимые крепежные элементы, и могут быть изготовлены из любого подходящего материала. Во втором приведенном в качестве примера варианте реализации сильфонное уплотнение (180) является металлическим уплотнением сильфонного типа.

Во втором приведенном в качестве примера варианте реализации уплотнение отсутствует между поверхностью (74) ведущего конца полости и поверхностью (94) ведущего конца держателя уплотнения, и уплотнение отсутствует между поверхностью (76) ведомого конца полости и поверхностью (96) ведомого конца держателя уплотнения. В результате сила взаимодействия не требуется на поверхностях (74, 94) ведущего конца или поверхностях (76, 96) ведомого конца для способствования образованию эффективных уплотнений на этих поверхностях.

Следовательно, во втором приведенном в качестве примера варианте реализации устройство (150) противодействия вращению соединено со стопором (50) держателя уплотнения и держателем (90) уплотнения. Во втором приведенном в качестве примера варианте реализации устройство (150) противодействия вращению содержит крепежный элемент (182), прикрепляющий сильфонное уплотнение (180) к ведомому компоненту (54) стопора держателя уплотнения и антиротационному пазу (154), определенному держателем (90) уплотнения. После сборки стопора (50) держателя уплотнения и держателя (90) уплотнения сильфонное уплотнение (180) может быть прикреплено к ведомому компоненту (54) стопора держателя уплотнения таким образом, что крепежный элемент (182) проходит в антиротационный паз (154), таким образом предотвращая любое существенное вращение держателя (90) уплотнения относительно стопора (50) держателя уплотнения.

Можно заметить, что некоторое радиальное отклонение и/или наклон вала (208) относительно корпуса (202) компенсируется любым и всеми вариантами реализации вращающегося узла уплотнения изобретения. При отклонении и/или наклоне вала (208) относительно корпуса (202) держатель (90) уплотнения отклоняется и наклоняется относительно стопора (50) держателя уплотнения, при этом сохраняя уплотняющую способность вращающегося узла уплотнения.

В этом документе слово «содержащий» используется в неограничивающем смысле и означает, что предметы, следующие за этим словом, включены, но что предметы, не упомянутые специально, не исключены. Ссылка на элемент посредством формы единственного числа, не исключает возможности, что присутствует более, чем один из указанных элементов, за исключением случаев, когда контекст ясно требует, что существует один и только один из указанных элементов.

Изобретение относится к вращающемуся узлу уплотнения. В устройстве, содержащем корпус, отверстие корпуса и вал, с возможностью вращения проходящий через отверстие корпуса, вращающийся узел уплотнения содержит стопор держателя уплотнения, соединенный с корпусом и образующий полость, окружающую вал, держатель уплотнения, расположенный внутри полости стопора держателя уплотнения. Держатель уплотнения выполнен с возможностью некоторого радиального отклонения и наклона относительно стопора держателя уплотнения, и в котором держатель уплотнения удерживают стопором держателя уплотнения таким образом, чтобы предотвращать вращение держателя уплотнения относительно стопора держателя уплотнения, уплотнение для вращающегося вала, расположенное на держателе уплотнения между держателем уплотнения и валом, и уплотнение держателя уплотнения, расположенное между держателем уплотнения и стопором держателя уплотнения. Изобретение повышает надежность устройства. 19 з.п. ф-лы, 6 ил.

1. Вращающийся узел уплотнения, в устройстве, содержащем корпус, отверстие корпуса и вал, с возможностью вращения проходящий через отверстие корпуса, причем вал выполнен с возможностью некоторого радиального отклонения внутри отверстия корпуса и некоторого наклона внутри отверстия корпуса относительно центральной точки наклона, вращающийся узел уплотнения, содержащийся внутри отверстия корпуса, содержит:

(a) стопор держателя уплотнения, соединенный с корпусом таким образом, чтобы исключать вращение стопора держателя уплотнения относительно корпуса, причем стопор держателя уплотнения образует полость, окружающую вал;

(b) держатель уплотнения внутри полости стопора держателя уплотнения, причем держатель уплотнения выполнен с возможностью некоторого радиального отклонения и некоторого наклона относительно стопора держателя уплотнения, и причем держатель уплотнения удержан стопором держателя уплотнения таким образом, чтобы предотвращать вращение держателя уплотнения относительно стопора держателя уплотнения;

(c) уплотнение для вращающегося вала, расположенное на держателе уплотнения между держателем уплотнения и валом; и

(d) уплотнение держателя уплотнения, расположенное между стопором держателя уплотнения и держателем уплотнения.

2. Вращающийся узел уплотнения по п. 1, в котором полость стопора держателя уплотнения содержит внутреннюю поверхность полости, поверхность ведущего конца полости и поверхность ведомого конца полости, причем держатель уплотнения содержит наружную поверхность держателя уплотнения, поверхность ведущего конца держателя уплотнения и поверхность ведомого конца держателя уплотнения, причем пространство отклонения держателя уплотнения определено между внутренней поверхностью полости и наружной поверхностью держателя уплотнения, причем ведущая поверхность взаимодействия определена между поверхностью ведущего конца полости и поверхностью ведущего конца держателя уплотнения, и причем ведомая поверхность взаимодействия определена между поверхностью ведомого конца полости и поверхностью ведомого конца держателя уплотнения.

3. Вращающийся узел уплотнения по п. 2, в котором ведущая поверхность взаимодействия смещена от центральной точки наклона на расстояние ведущего радиуса, и в котором ведомая поверхность взаимодействия смещена от центральной точки наклона на расстояние ведомого радиуса.

4. Вращающийся узел уплотнения по п. 2, в котором уплотнение держателя уплотнения содержит уплотнение ведущего держателя уплотнения, расположенное между поверхностью ведущего конца полости и поверхностью ведущего конца держателя уплотнения.

5. Вращающийся узел уплотнения по п. 4, в котором уплотнение ведущего держателя уплотнения содержит фланцевое уплотнение, соединенное со стопором держателя уплотнения.

6. Вращающийся узел уплотнения по п. 2, в котором уплотнение держателя уплотнения содержит уплотнение ведомого держателя уплотнения, расположенное между поверхностью ведомого конца полости и поверхностью ведомого конца держателя уплотнения.

7. Вращающийся узел уплотнения по п. 6, в котором уплотнение ведомого держателя уплотнения содержит фланцевое уплотнение, соединенное со стопором держателя уплотнения.

8. Вращающийся узел уплотнения по п. 4, в котором уплотнение держателя уплотнения содержит уплотнение ведомого держателя уплотнения, расположенное между поверхностью ведомого конца полости и поверхностью ведомого конца держателя уплотнения.

9. Вращающийся узел уплотнения по п. 8, в котором уплотнение ведущего держателя уплотнения содержит фланцевое уплотнение, соединенное со стопором держателя уплотнения, и в котором уплотнение ведомого держателя уплотнения содержит фланцевое уплотнение, соединенное со стопором держателя уплотнения.

10. Вращающийся узел уплотнения по п. 2, в котором стопор держателя уплотнения выполнен с возможностью регулирования для изменения расстояния между поверхностью ведущего конца полости и поверхностью ведомого конца полости.

11. Вращающийся узел уплотнения по п. 10, в котором стопор держателя уплотнения содержит ведущий компонент стопора

держателя уплотнения и ведомый компонент стопора держателя уплотнения, и в котором ведущий компонент стопора держателя уплотнения и ведомый компонент стопора держателя уплотнения выполнены с возможностью перемещения относительно друг друга для изменения расстояния между поверхностью ведущего конца полости и поверхностью ведомого конца полости.

12. Вращающийся узел уплотнения по п. 2, дополнительно содержащий уплотнение стопора держателя уплотнения, расположенное между стопором держателя уплотнения и корпусом.

13. Вращающийся узел уплотнения по п. 2, дополнительно содержащий устройство противодействия вращению, соединенное со стопором держателя уплотнения и держателем уплотнения для предотвращения вращения держателя уплотнения относительно стопора держателя уплотнения.

14. Вращающийся узел уплотнения по п. 2, в котором уплотнение для вращающегося вала содержит первичное вращающееся уплотнение и вращающееся защитное уплотнение, причем вращающееся защитное уплотнение расположено между первичным вращающимся уплотнением и поверхностью ведущего конца держателя уплотнения.

15. Вращающийся узел уплотнения по п. 14, дополнительно содержащий по меньшей мере один подшипник, расположенный между держателем уплотнения и валом.

16. Вращающийся узел уплотнения по п. 2, в котором устройство является устройством для использования в бурении скважины.

17. Вращающийся узел уплотнения по п. 2, в котором устройство содержит центральный подшипник, и в котором центральная точка наклона образована центральным подшипником.

18. Вращающийся узел уплотнения по п. 2, в котором устройство является установкой роторно-управляемого бурения.

19. Вращающийся узел уплотнения по п. 2, в котором устройство является установкой роторно-управляемого бурения с направлением долота, содержащей механизм отклонения для обеспечения радиального отклонения вала внутри отверстия корпуса, и содержащей центральный подшипник для компенсации наклона вала внутри отверстия корпуса.

20. Вращающийся узел уплотнения по п. 19, в котором вращающийся узел уплотнения является нижним вращающимся узлом

уплотнения в установке роторно-управляемого бурения с направлением долота, и в котором центральный подшипник расположен в осевом направлении между механизмом отклонения и нижним вращающимся узлом уплотнения.

| US 3325232 A, 13.06.1967 | |||

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ С НЕЗАКАПОТИРОВАННЫМИ ВОЗДУШНЫМИ ВИНТАМИ ПРОТИВОПОЛОЖНОГО ВРАЩЕНИЯ | 2019 |

|

RU2806953C2 |

| US 5330001 A, 19.07.1994 | |||

| СПОСОБ ПЕРЕМЕЩЕНИЯ ТРУБЫ В СКВАЖИНЕ ПРИ БУРЕНИИ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПАКЕР ДЛЯ УПЛОТНЕНИЯ ТРУБЫ | 1999 |

|

RU2230170C2 |

| US 4513817 A1, 30.04.1985. | |||

Авторы

Даты

2018-01-22—Публикация

2013-12-18—Подача