ОБЛАСТЬ ТЕХНИКИ

Данное изобретение в целом относится к контролю состояния электродвигателей, в частности к контролю состояния электродвигателей в скважинных инструментах, применяемых для бурения, обустройства, обслуживания и контроля скважин, образованных в земле.

УРОВЕНЬ ТЕХНИКИ

Двигатели находят широкое применение в скважинных инструментах. Электродвигатели могут быть помещены в компенсированную масляную ванну. Иногда, двигатели содержат встроенный термистор или другой датчик температуры для контроля температуры двигателя и, следовательно, его работоспособности. В других случаях термистор может быть размещен рядом с двигателем для контроля температуры двигателя.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Ниже приводятся варианты реализации изобретения, более подробно описанные со ссылкой на прилагаемые графические материалы, на которых:

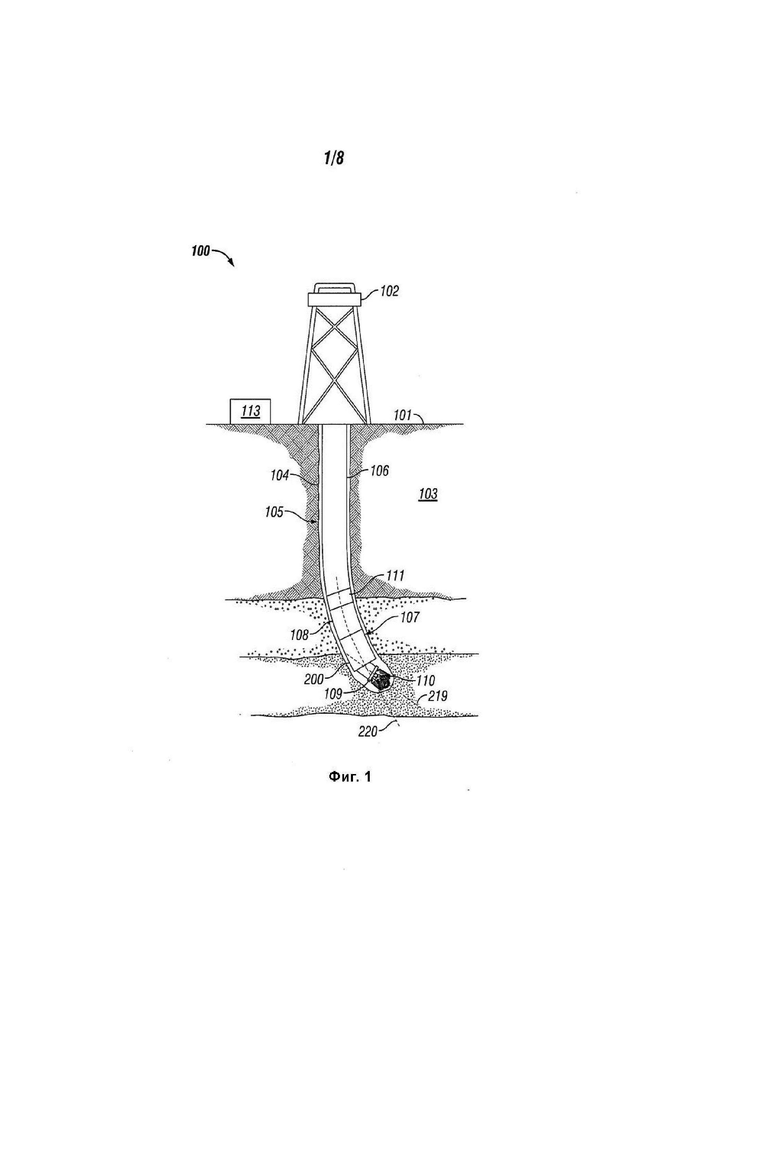

на Фиг. 1 проиллюстрирован вид сбоку с частичным разрезом скважины с системой для наклонно-направленного бурения роторным способом в соответствии с вариантом реализации изобретения;

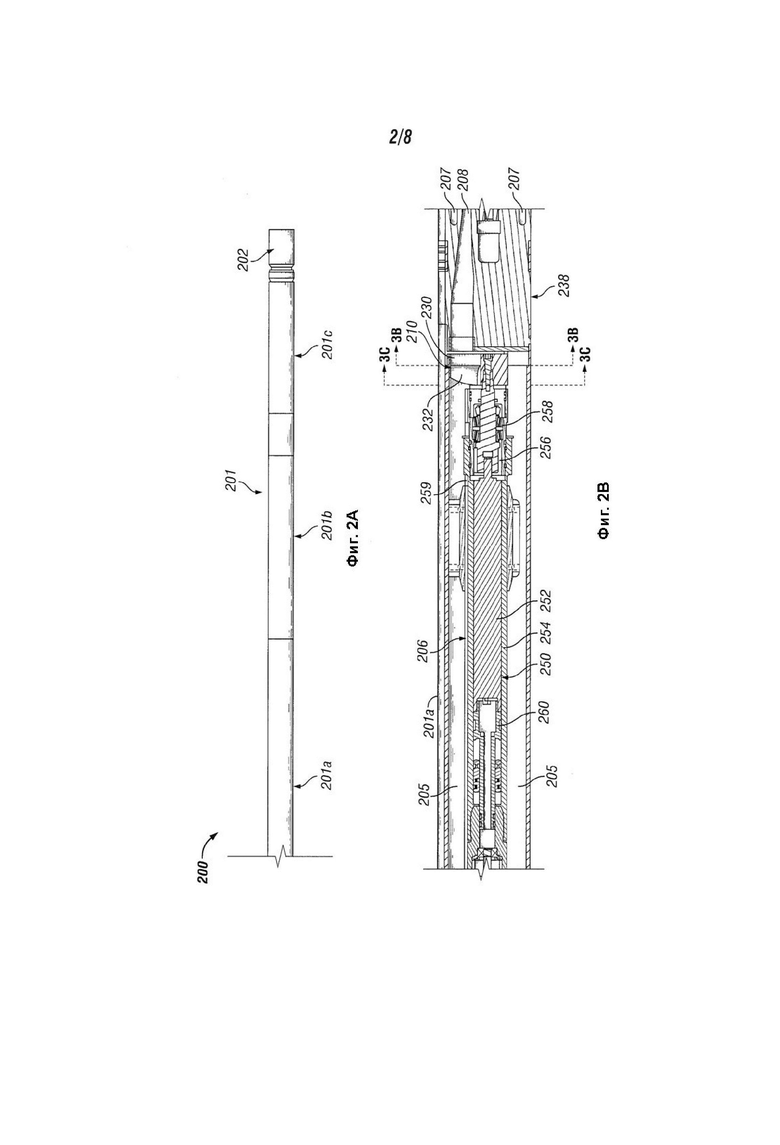

на Фиг. 2А проиллюстрирован вид сбоку узла управления направлением бурения системы для наклонно-направленного бурения роторным способом на Фиг. 1 в соответствии с вариантом реализации изобретения, на котором проиллюстрирован управляющий механизм, приводной механизм, механизм управления направлением бурения и вал долота;

на Фиг. 2В проиллюстрирован продольный разрез управляющего механизма узла управления направлением бурения на Фиг. 2А, на котором показан клапан управления потоком, выполненный с возможностью управления скоростью потока бурового раствора к элементу приводного механизма привода на Фиг. 2С;

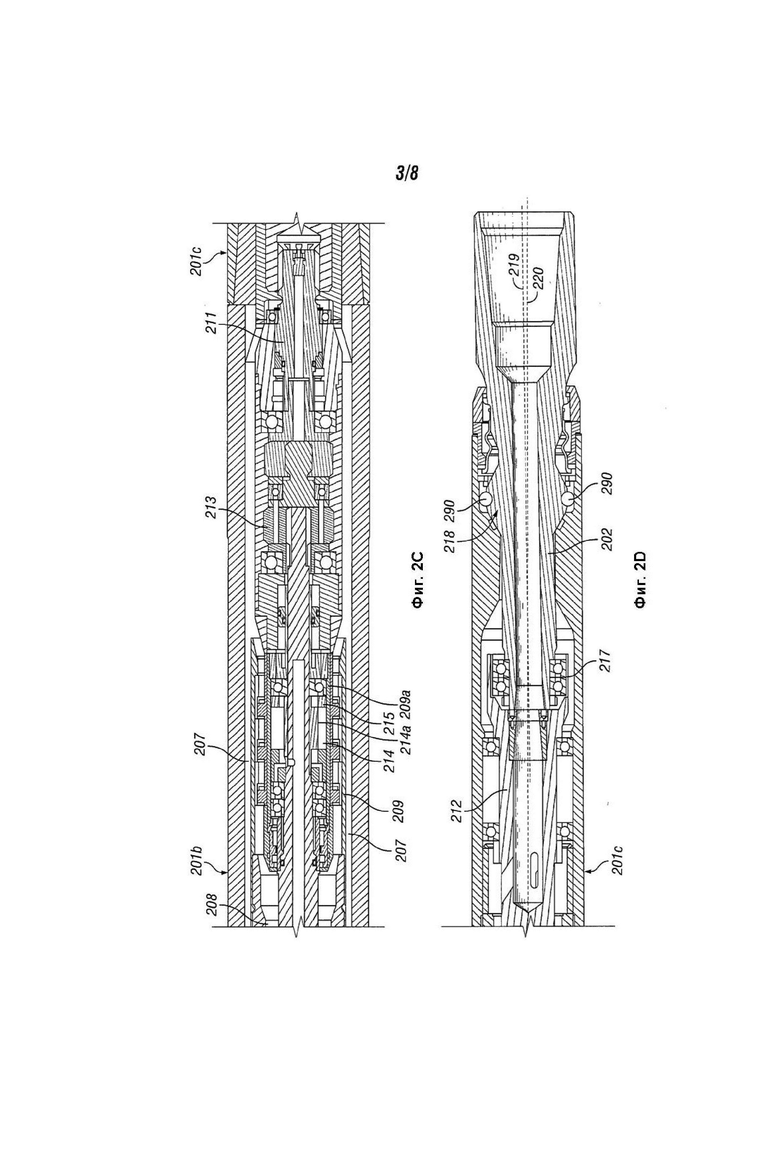

на Фиг. 2С проиллюстрирован продольный разрез приводного механизма узла управления направлением бурения из Фиг. 2А, с помощью которого показан приводной элемент, приводимый в действие посредством флюида;

на Фиг. 2D проиллюстрирован продольный разрез механизма управления направлением бурения узла управления направлением бурения на Фиг. 2А, с помощью которого проиллюстрирована отклоняющая оправка, вращающаяся в обратном направлении посредством элемента привода на Фиг. 2С, для поддержания угловой ориентации вала долота на Фиг. 2А при вращении узла управления направлением бурения;

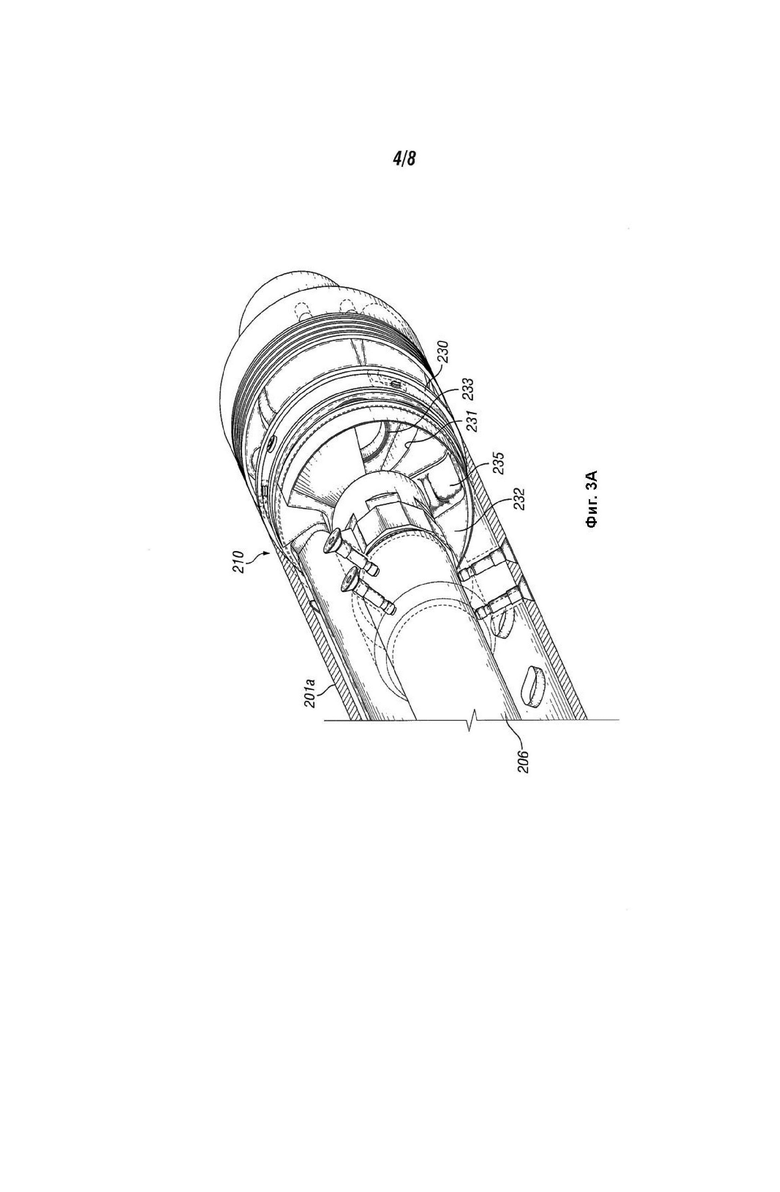

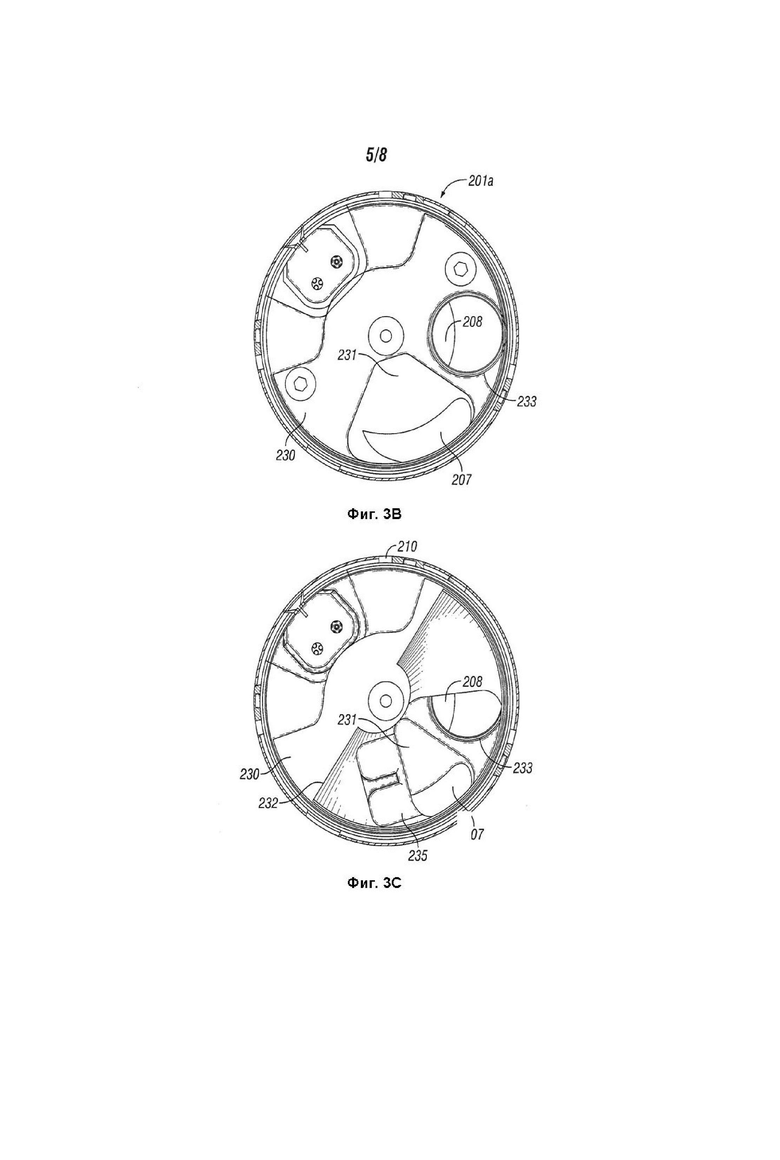

на Фиг. 3А проиллюстрирован перспективный вид клапана управления потоком на Фиг. 2B, в котором часть корпуса удалена для того, чтобы показать роторные и статорные пластины управления потоком;

на Фиг. 3B проиллюстрирован поперечный разрез, выполненный по линии 3В–3В на Фиг. 2В, на котором проиллюстрированы статорная пластина управления потоком на Фиг. 3А с внутренним кольцевым пространством и отверстиями обводного кольцевого пространства;

на Фиг. 3С проиллюстрирован поперечный разрез, выполненный по линии 3С–3С на Фиг. 2В, на котором показана роторная пластина управления потоком на Фиг. 3А для создания изменяемых каналов протекания флюида;

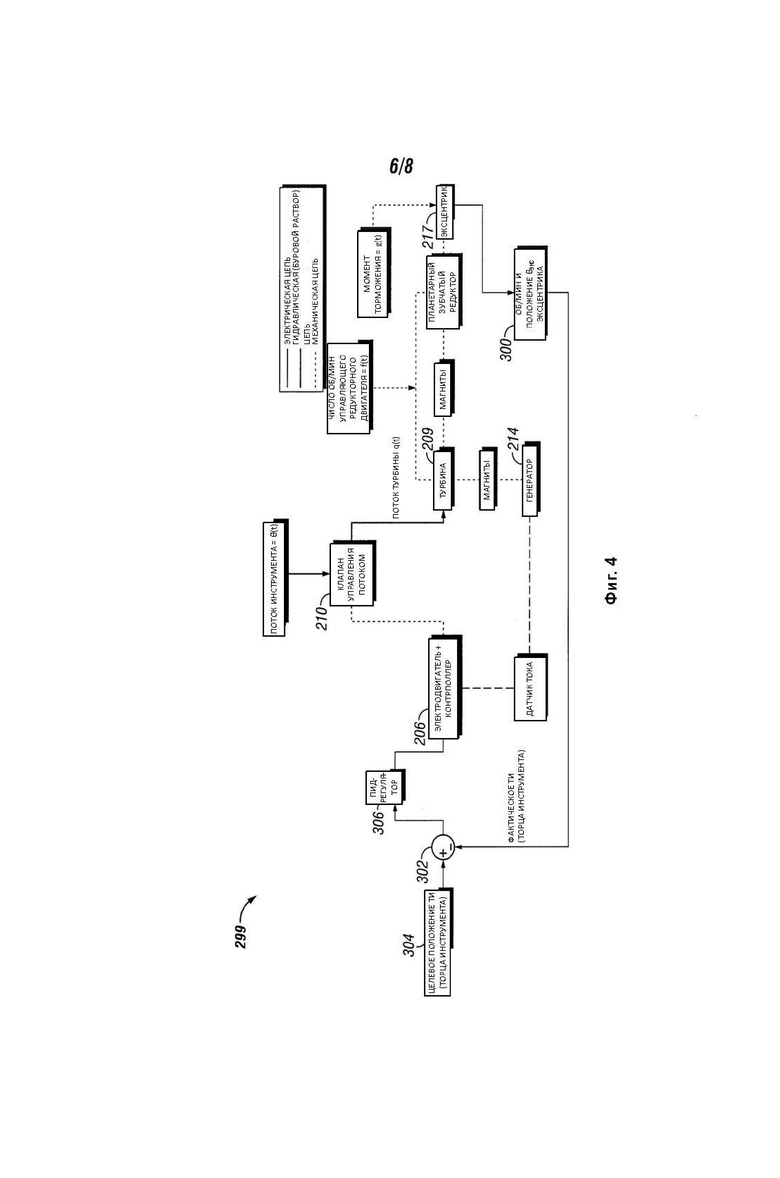

на Фиг. 4 проиллюстрирована функциональная схема системы узла управления направлением бурения на Фиг. 2А;

На Фиг. 5 проиллюстрирована блок-схема способа контроля состояния электродвигателя в соответствии с вариантом реализации изобретения; и

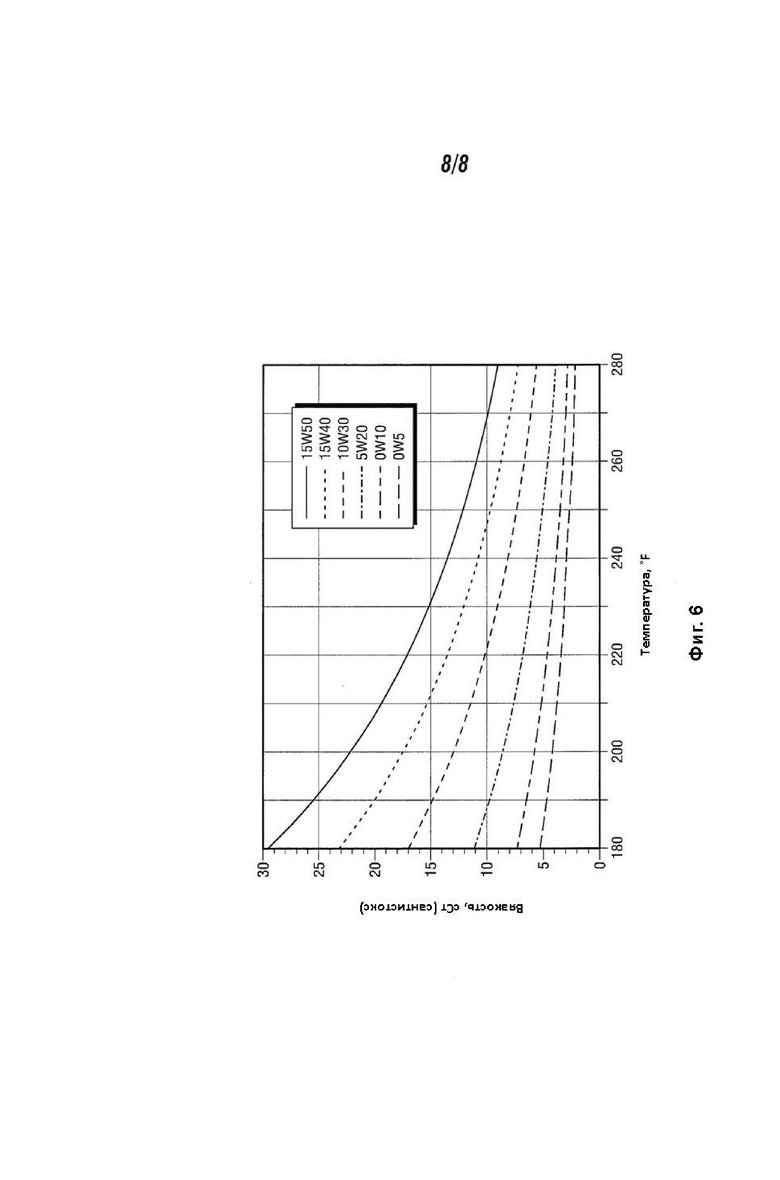

На Фиг. 6 проиллюстрирован типовой график зависимости вязкости масла от температуры.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В данном описании в различных примерах номера позиций и/или буквенные обозначения могут повторяться. Данное повторение используется для упрощения и большей ясности и само по себе не определяет отношение между различными рассматриваемыми вариантами реализации изобретения и/или конфигурациями. Кроме того, термины, описывающие пространственное расположение, такие как «под», «ниже», «нижний», «над», «выше», «выше по стволу скважины», «ниже по стволу скважины», «расположенный выше по течению», «расположенный ниже по течению» и т.п., могут быть применены в данном документе для удобства описания положения одного элемента или связи признака с другим элементом (элементами) или признаком (признаками), как проиллюстрировано на графических материалах. Термины, описывающие пространственное расположение, включают различные ориентации устройства во время его применения или функционирования в дополнение к ориентации, проиллюстрированной на графических материалах.

На Фиг. 1 проиллюстрирована схема, иллюстрирующая приведенную в качестве примера буровую систему 100 в соответствии с аспектами данного изобретения. Буровая система 100 содержит буровую установку 102, установленную на поверхности 101 и расположенную над стволом скважины 104 в подземном пласте 103. В представленном варианте реализации изобретения буровой снаряд 105 может быть расположен внутри ствола скважины 104 и может быть соединен с буровой установкой 102. Буровой снаряд 105 может содержать бурильную колонну 106 и компоновку 107 низа бурильной колонны (КНБК). Бурильная колонна 106 может содержать множество сегментов, соединенных посредством резьбового соединения. Компоновка 107 низа бурильной колонны может содержать буровое долото 109, устройство 108 для выполнения скважинных измерений во время бурения (ИВБ) и узел 200 управления направлением бурения. Узел 200 управления направлением бурения выполнен с возможностью управления направлением бурения ствола скважины 104. Ствол 104 скважины может быть пробурен в направлении, перпендикулярном к торцу 110 бурового долота 109, который соответствует продольной оси 219 бурового долота 109. Соответственно, управление направлением ствола 104 скважины может включать управление углом между продольной осью 219 бурового долота 109 и продольной осью 220 узла 200 управления направлением бурения, а также управление угловой ориентацией бурового долота 109 относительно пласта 103.

Узел 200 управления направлением бурения может содержать отклоняющую оправку (не показана), посредством который осуществляют отклонение продольной оси 219 бурового долота 109 от продольной оси 220 узла 200 управления направлением бурения. Отклоняющая оправка может вращаться в обратном направлении относительно направления вращения бурильной колонны 106 для поддержания угловой ориентации бурового долота 109 относительно пласта 103. Узел 200 управления направлением бурения выполнен с возможностью приема управляющих сигналов от управляющего устройства 113. Управляющее устройство 113 может содержать систему обработки информации, содержащую процессор и запоминающее устройство, и выполненную с возможностью осуществления связи с узлом 200 управления направлением бурения через систему телеметрии 111. В соответствии с некоторыми вариантами реализации изобретения, блок управления 113 выполнен с возможностью передачи управляющих сигналов на узел 200 управления направлением бурения для изменения направления продольной оси 220 бурового долота 109, а также для управления вращением в обратном направлении частей отклоняющей оправки для поддержания угловой ориентации бурового долота 109 относительно пласта 103. В некоторых вариантах реализации изобретения процессор и запоминающее устройство могут быть расположены внутри узла 200 управления направлением бурения для осуществления некоторых или всех функции управления. Кроме того, другие компоненты компоновки 107 низа бурильной колонны (КНБК), включая устройство 108 для выполнения скважинных измерений во время бурения (ИВБ), могут быть выполнены с возможностью осуществления связи и приема команд от блока управления 113.

На Фиг. 2A–D проиллюстрированы чертежи, на которых представлен приведенный в качестве примера узел 200 управления направлением бурения, в соответствии с аспектами данного изобретения, который может быть использован, в частности, для поддержания бурового долота во время буровых работ в геостационарном положении. На Фиг. 2B–D представлены иллюстративные части узла 200 управления направлением бурения. Узел 200 управления направлением бурения может содержать корпус 201, который может быть непосредственно или косвенно соединен с бурильной колонной, например, с помощью устройства для выполнения скважинных измерений во время бурения (ИВБ). Корпус 201 может содержать отдельные сегменты 201а–с или может быть выполнен в виде цельного единого корпуса. В соответствии с некоторыми вариантами реализации изобретения каждый из сегментов может соответствовать отдельной приборной части узла 200 управления направлением бурения. Например, секция 201a может содержать управляющие механизмы и может быть выполнена с возможностью осуществления связи с расположенным на поверхности блоком управления и/или приема управляющих сигналов с поверхности и от управляющих механизмов, расположенных в узле управления направлением бурения. В некоторых вариантах реализации управляющие механизмы могут содержать процессор и запоминающее устройство, и могут быть выполнены с возможностью приема данных измерений от датчиков положения, расположенных в узле управления направлением бурения, таких как датчики гравиметрического положения торца долота, выполненных с возможностью указания направления бурения. Управляющий механизм также выполнен с возможностью приема данных измерений, генерируемых датчиками температуры и датчиками тока. Секция 201b может содержать элементы привода, содержащие изменяемый канал протекания флюида и приводной механизм, управляемый потоком жидкой среды. Секция 201c может содержать элементы управления направлением бурения, выполненные с возможностью управления углом бурения и ориентацией оси бурового долота, соединенного с валом 202 долота узла 200 управления направлением бурения.

Со ссылкой на Фиг. 2B и 2C, в некоторых вариантах реализации изобретения узел 200 управления направлением бурения может быть непосредственно или косвенно соединен с бурильной колонной 106 (см. Фиг. 1), через которую во время выполнения буровых работ могут закачивать буровой раствор. Буровой раствор может протекать в кольцевое пространство 205 вблизи модуля 206 управления потоком. Затем буровой раствор может протекать либо во внутреннее кольцевое пространство 208, гидравлически связанное с приводным элементом 209, приводимым в действие флюидом, либо может быть перенаправлен в обводное кольцевое пространство 207. Скоростью вращения приводного элемента 209, приводимого в действие флюидом, могут управлять с помощью изменения количества и скорости бурового раствора, протекающего во внутреннее кольцевое пространство 208. Соответственно, в состав модуля 206 управления потоком может быть включен клапан управления потоком 210, выполненный с возможностью избирательного управления дозированием бурового раствора, поступающего во внутреннее кольцевое пространство 208 для приведения в действие приводного элемента 209, приводимого в действие флюидом, соответственно отводимой части потока.

Следовательно, в соответствии с аспектами данного изобретения в некоторых вариантах реализации изобретения клапан управления потоком 210 может использоваться для управления скоростью вращения приводного элемента 209, приводимого в действие флюидом, посредством изменения количества или скорости бурового раствора, протекающего во внутреннее кольцевое пространство 208. Тем не менее, могут быть реализованы другие изменяемые каналы протекания флюида с использованием различных конфигураций клапана, выполненных с возможностью дозирования потока бурового раствора через приводной механизм, приводимый в действие флюидом.

На Фиг. 2С проиллюстрирован приводной элемент 209, приводимый в действие флюидом, гидравлически связанный с внутренним кольцевым пространством 208. В проиллюстрированном варианте реализации изобретения приводной элемент 209, приводимый в действие флюидом, может содержать турбину, но могут быть использованы другие приводные механизмы, управляемые флюидом, включая, но, не ограничиваясь этим, гидравлический забойный двигатель. Турбина 209 может содержать множество роторов и статоров, которые создают вращательное движение под действием протекающего флюида во внутреннем кольцевом пространстве 208. Турбина 209 выполнена с возможностью создания вращения на выходном валу 211, который может быть выполнен с возможностью непосредственного или косвенного соединения с отклоняющей оправкой 212 (см. Фиг. 2D). В проиллюстрированном варианте реализации для уменьшения скорости вращения, создаваемого турбиной 209, между турбиной 209 и выходным валом 211 может быть расположен редуктор скорости 213.

В некоторых вариантах реализации изобретения приводной элемент 209, приводимый в действие флюидом, может быть соединен с генератором 214. Генератор 214 может быть магнитно связан с ротором 209a турбины 209. Генератор 214 может содержать статор 214a с проводными обмотками. Статор 214a с проводными обмотками может быть магнитно связан с ротором 209а ротора 209 посредством магнитов 215, соединенных с ротором 209а. При вращении турбины 209 вращается ротор 209а, что вызывает вращение магнитов 215 вокруг статора 214а с проводными обмотками, таким образом, генерируя электрическое напряжение, которое может использоваться для питания множества управляющих механизмов и датчиков, расположенных в узле управления направлением бурения 200, включая управляющие механизмы в пределах сегмента 201a.

Со ссылкой на Фиг. 2C и 2D, выходной вал 211 может быть непосредственно или косвенно соединен с отклоняющей оправкой 212. Выходной вал 211 может передавать вращение от турбины 209 отклоняющей оправке 212 таким образом, что отклоняющая оправка 212 может поворачиваться независимо от корпуса 201. Отклоняющая оправка 212 может быть соединена с выходным валом 211 на первом конце и может содержать эксцентриковое гнездо 217 на втором конце. Вал 202 долота может быть по меньшей мере частично расположен внутри эксцентрикового гнезда 217. Эксцентриковое гнездо 217 может быть использовано для изменения или поддержания положения продольной оси 219 вала 202 долота и бурового долота (не показано), соединенного с валом 202 долота. Вал 202 долота может быть поворотно соединен с корпусом 201 в шарнирном 218 узле. Вал 202 долота может поворачиваться в шарнирном 218 узле для изменения положения продольной оси 219 вала 202 долота. В соответствии с некоторыми вариантами реализации эксцентриковое гнездо 217 может вызывать поворот вала 202 долота в шарнирном 218 узле, которая может отклонять продольную ось 219 вала 202 долота относительно продольной оси 220 узла 200 управления направлением бурения. Помимо возможности поворота вала 202 долота относительно корпуса 201 шарнирный 218 узел также может быть использован для передачи крутящего момента от корпуса 201 к валу 202 долота. Крутящий момент может быть передан буровому долоту 109 (см. Фиг. 1), которое соединено с валом 202 долота и которое также может находиться на продольной оси 219 вала 202 долота. Продольная ось 219 вала 202 долота, следовательно, может соответствовать углу бурения узла 200 управления направлением бурения.

Во время буровых работ бурильную колонну, соединенную с корпусом 201, могут поворачивать, в результате чего корпус 201 поворачивается вокруг продольной оси 220. Поворот корпуса 201 может быть передан валу 202 долота в виде крутящего момента в шарнирном 218 узле с помощью шаров 290. Действие крутящего момента может привести к повороту вала 202 долота вокруг своей продольной оси 219, а также продольной оси 220 узла 200 управления направлением бурения. Когда продольная ось 219 вала 202 долота отклоняется относительно продольной оси 220 узла 200 управления направлением бурения, это может привести к повороту конца вала 202 долота относительно продольной оси 220 с изменением углового направления вала 202 долота и соответствующего долота относительно окружающего пласта.

В соответствии с некоторыми вариантами реализации изобретения для поддержания угловой ориентации вала 202 долота отклоняющая оправка 212 может поворачиваться в направлении, обратном по отношению к направлению вращения корпуса 201. Например, бурильную колонну могут поворачивать в первом направлении с первой скоростью, в результате чего узел 200 управления направлением бурения будет поворачиваться в первом направлении с первой скоростью. Для поддержания угловой ориентации вала 202 долота относительно окружающего пласта может быть активирован клапан управления потоком 210 (см. Фиг. 2B) для обеспечения требуемой скорости протекания бурового раствора через приводной элемент 209, приводимый в действие флюидом, так, что отклоняющая оправка 212 поворачивается во втором направлении, противоположном первому направлению, со второй скоростью, такой же, как первая скорость. Следует отметить, что при повороте отклоняющей оправки 212 в направлении, противоположном направлению вращения корпуса 201, с той же скоростью, что и скорость корпуса, эксцентриковый конец 217 отклоняющей оправки 212 может оставаться неподвижным относительно окружающего пласта (геостационарно), поддерживая угловую ориентацию вала 202 долота по отношению к пласту, при этом вал 202 долота может поворачиваться вокруг своей продольной оси 219. Подобным образом, угловая ориентация вала 202 долота по отношению к окружающему пласту может быть изменена путем поворота отклоняющей оправки 212 с любой частотой вращения, отличной от частоты вращения корпуса 201.

Со ссылкой на Фиг. 2B и Фиг. 3A–3C, секция корпуса 201a может содержать управляющие механизмы и может быть выполнена с возможностью осуществления связи с блоком управления на поверхности и/или приема управляющих сигналов с поверхности и от управляющих механизмов, расположенных в узле управления направлением бурения. Буровой раствор может протекать из бурильной колонны 106 (см. Фиг. 2) в кольцевое пространство 205, образуемое внешней поверхностью модуля управления потоком 206. Затем буровой раствор может протекать либо во внутреннее кольцевое пространство 208, имеющее гидравлическую связь с приводным элементом 209, приводимым в действие флюидом, либо может быть перенаправлен в обводное кольцевое пространство 207. Модуль управления потоком 206 может содержать клапан управления потоком 210, содержащий роторную пластину 232 управления потоком, которая может быть повернута и выборочно позиционирована относительно статорной пластины 230 управления потоком.

Статорная пластина 230 управления потоком содержит обводное отверстие 231, находящееся в гидравлической связи с обводным кольцевым пространством 207 и рабочее отверстие 233, находящееся в гидравлической связи с внутренним кольцевым пространством 208. Роторная пластина для управления потоком 232 вращается относительно статорной пластины для управления потоком 230. Роторная пластина для управления потоком содержит единственное отверстие, образованное в ней, которое может быть выборочно расположено таким образом, чтобы обеспечить суммарный поток к обводному кольцевому пространству 107, суммарный поток к внутреннему кольцевому пространству 208, или разделить в различных пропорциях между двумя путями потока. Роторная пластина для управления потоком может содержать наклонную поверхность для облегчения прохождения потока.

Возвращаясь к Фиг. 2B, положение роторной пластины для управления потоком 232 относительно статорной пластины для управления потоком 230 может определяться с помощью модуля управления потоком 206. В варианте реализации изобретения модуль управления потоком 206 содержит электродвигатель 250, расположенный в масляной ванне с компенсированным давлением. Двигатель 250 может содержать ротор 252, статор 254 и выходной вал 256, подшипниковые узлы 258, а также поршень 260 для компенсации давления. Термистор, термопара или другой датчик температуры 259 могут быть расположены внутри двигателя 250, в масляной ванне, или на корпусе электродвигателя 250. Выходной вал 256 соединен с роторной пластиной для управления потоком 232 клапана управления потоком 210.

В проиллюстрированном варианте реализации изобретения электродвигатель 250 функционирует в качестве серводвигателя, шагового двигателя, или подобного устройства, с возможностью регулировки и поддержания требуемого углового положения роторной пластины для управления потоком 232 в ограниченном окне вращения. Однако, при необходимости, могут быть использованы другие типы двигателей и механизмов.

На Фиг. 4 проиллюстрирована функциональная схема общей системы управления 299 узла управления направлением бурения 200. На Фиг. 5 проиллюстрирован способ использования термистора и электродвигателя 250 для контроля состояния масла и других компонентов узла управления направлением бурения 200. Несмотря на то, что данное описание изложено применительно к скважинному узлу управления направлением бурения, система и способ по данному изобретению могут быть использованы для контроля состояния любого соответствующего электродвигателя.

Со ссылкой на Фиг. 2B и Фиг. 4, электродвигатель 250 может быть использован для выборочной активации и поддержания положения клапана управления потоком 210. Электродвигатель 250 может быть расположен в компенсированной масляной ванне вместе с подшипниками 258, которые несут нагрузку, создаваемую обрывным клапаном 350. В частности, выборочная часть общего потока бурового раствора может быть перенаправлена к приводу 209, приводимому флюидом, посредством клапана 210 управления потоком для управления его скоростью, и скоростью эксцентрика 217, который управляет торцом инструмента. Скорость и положение эксцентрика могут быть измерены датчиком 300 и поданы в качестве отрицательной обратной связи на блок сумматора 302 вместе с целевым значением положения торца инструмента. Выходной сигнал сумматора 302 подается на вход пропорционально-интегрально-дифференциального регулятора 306, что в свою очередь приводит в действие или вызывает соответствующее перемещение с помощью электродвигателя 350 клапана управления потоком 210.

На Фиг. 5 проиллюстрирована блок-схема, с помощью которой описывают способ 400, для контроля и оценки рабочего состояния двигателя в соответствии с одним или более вариантами реализации изобретения. Хотя вышеописанное относится к описанному в настоящее время варианту реализации изобретения, данный способ не ограничивается таковым. Действительно, нижеследующий способ может быть целесообразен в любых обстоятельствах, где может понадобиться определить состояние двигателя, находящегося на значительном удалении, например, забойного двигателя.

На этапе 404 определяют характеристику крутящего момента в зависимости от температуры двигателя в диапазоне рабочих температур в течение первого периода времени. Данная характеристика крутящего момента в зависимости от температуры может использоваться в качестве эталонной для будущей оценки состояния двигателя. Соответственно, может быть предпочтительнее установить характеристику крутящего момента в зависимости от температуры при начальных условиях, например, новое чистое масло и новые подшипники. Характеристика крутящего момента в зависимости от температуры может быть определена в лабораторных условиях, например, посредством измерения крутящих моментов, при этом двигатель является нагревателем в диапазоне рабочих температур.

Для электродвигателя вращающий момент может быть определен путем измерения силы тока двигателя. Один из способов заключается в том, чтобы включить двигатель и измерить момент торможения посредством измерения тока. Крутящий момент двигателя определяется по формуле:

Ур.1

где T является крутящим моментом, kt является постоянной крутящего момента двигателя, и i является током. Поскольку вязкость масла в ванне зависит от температуры, необходимо знать температуру, при которой измеряют крутящий момент. Температура может быть измерена с помощью термистора или любого другого устройства измерения температуры.

На этапе 406 двигатель может быть расположен в некоторой точке в стволе скважины и может использоваться в течение определенного периода времени. Крутящий момент двигателя и температуру определяют снова в условиях отсутствия нагрузки. Как указано выше, крутящий момент двигателя можно определить по току двигателя, используя Уравнение 1. При отсутствии потока бурового раствора, когда двигатель приводят в действие, двигатель должен преодолевать только вязкое трение масла и номинальное трение подшипника, поскольку рабочая нагрузка отсутствует.

На этапе 408 может быть определено состояние установки двигателя, главным образом, изменение вязкости масла или состояние подшипников, посредством сравнения значений крутящего момента двигателя и температуры с первоначальной характеристикой крутящего момента в зависимости от температуры. Таким образом, зная температуру и момент торможения в начале эксплуатации, и по истечении определенного количества часов работы, оператор может принять взвешенное решение о состоянии масла и подшипников и установки двигателя в целом.

На Фиг. 6 проиллюстрирован типовой график вязкости масла в зависимости от температуры, с помощью которого оператор может оценить номинальное значение вязкости при определенной температуре и, тем самым, возможность изменения вязкости масла в зависимости от эксплуатационных характеристик двигателя, влияющих на значения крутящего момента при отсутствии нагрузки.

С помощью данного способа возможно создание системы контроля состояния без необходимости использования каких-либо дополнительных датчиков, кроме используемых в инструменте. В то же время могут быть выработаны оптимальные процедуры технического обслуживания для замены масла и/или подшипников электродвигателя 350 на основе эксплуатационных данных.

Таким образом, были описаны система и способ бурения ствола скважины, а также способ контроля двигателя. Варианты реализации системы бурения ствола скважины, в основном, содержат: узел управления направлением бурения, содержащий корпус и вал долота, выполненный с возможностью управления, причем торец вала долота выполнен с возможностью управления посредством электродвигателя, расположенного внутри узла управления направлением бурения; буровое долото, соединенное с валом долота; бурильную колонну, выполненную с возможностью вращения корпуса узла управления направлением бурения в первом направлении; датчик температуры, соединенный с электродвигателем; систему телеметрии, соединенную с датчиком температуры; и блок управления, расположенный на поверхности и связанный с системой телеметрии, причем блок управления выполнен с возможностью приема данных температуры от датчика температуры посредством системы телеметрии и приема данных о токе электродвигателя и определения изменения рабочего состояния электродвигателя путем сравнения с характеристикой крутящего момента в зависимости от температуры двигателя в первоначальных условиях при отсутствии нагрузки. Варианты реализации способа бурения ствола скважины могут, в основном, включать этапы, на которых: предоставляют узел управления направлением бурения, содержащий вал долота, выполненный с возможностью управления, причем торец вала долота выполнен с возможностью управления с помощью двигателя, расположенного внутри узла управления направлением бурения; определяют характеристику крутящего момента в зависимости от температуры двигателя в диапазоне рабочих температур в первоначальном состоянии при отсутствии нагрузки; соединяют буровое долото с валом долота; соединяют узел управления направлением бурения с бурильной колонной; вращают бурильную колонну в первом направлении для поворота корпуса узла управления направлением бурения и бурового долота для бурения ствола скважины до первой глубины, при этом по меньшей мере иногда двигатель приводят в действие для управления торцом долота; определяют первое значение крутящего момента двигателя на первой глубине в условиях отсутствия нагрузки; определяют первое значение температуры двигателя на первой глубине; и сравнивают значения первого крутящего момента и температуры с характеристикой крутящего момента в зависимости от температуры для определения изменения нагрузки на двигатель. Варианты реализации способа бурения ствола скважины могут, в основном, включать этапы, на которых: определяют характеристику крутящего момента в зависимости от температуры двигателя в диапазоне рабочих температур в течение первого периода времени; определяют первое значение крутящего момента двигателя в первый момент времени после первого периода времени; определяют первое значение температуры двигателя в первый момент времени; и сравнивают значения первого крутящего момента и температуры с характеристикой крутящего момента в зависимости от температуры для определения изменения нагрузки на двигатель.

Любой из вышеуказанных вариантов реализации может включать любой из следующих элементов или характеристик, по отдельности или в сочетании друг с другом: датчик электрического тока, соединенный с электродвигателем и блоком управления, расположенным на поверхности; электрический генератор, расположенный внутри узла управления направлением бурения и электрически соединенный с электродвигателем для электропитания электродвигателя; датчик электрического тока, соединенный с блоком управления, расположенным на поверхности, посредством системы телеметрии; приводной механизм, расположенный внутри узла управления направлением бурения и гидравлически соединенный с бурильной колонной, причем электродвигатель соединен с приводным механизмом; клапан управления потоком, гидравлически соединенный с бурильной колонной и приводным механизмом, причем электродвигатель соединен с клапаном управления потоком для установки клапана управления потоком в определенное положение; отклоняющую оправку, расположенную между приводным механизмом и валом долота для управления торцом бурового долота; вращение отклоняющей оправки посредством приводного механизма относительно корпуса во втором направлении, противоположном первому направлению, для управления торцом долота; управление скоростью приводного механизма посредством двигателя; приведение в действие приводного механизма с помощью потока флюида; управление потоком флюида в приводном механизме посредством клапана управления потоком; установка клапана управления потоком в определенное положение посредством двигателя; двигатель является электродвигателем; способ дополнительно включает этап, на котором измеряют ток двигателя для определения крутящего момента двигателя; измерение первого значения температуры посредством датчика температуры, соединенного с электродвигателем; передача посредством телеметрии первого значения температуры блоку управления, расположенному на поверхности ствола скважины; вращение генератора посредством приводного механизма; обеспечение тока двигателя посредством генератора; измерение первого значения тока двигателя на первой глубине; передача посредством телеметрии первого значения тока двигателя к блоку управления; работа двигателя в условиях масляной ванны; определение первоначального значения вязкости масла при первом значении температуры; определение первого значения вязкости масла при первом значении температуры для первой глубины при изменении нагрузки на двигатель; определение характеристики крутящего момента в зависимости от температуры в рабочих условиях при отсутствии нагрузки; определение значений крутящего момента и температуры при работе в условиях отсутствия нагрузки; изменение нагрузки связано с коэффициентом полезного действия двигателя; определение характеристики крутящего момента в зависимости от температуры в первоначальном состоянии двигателя; определение значений первого крутящего момента и температуры в условиях использования двигателя; двигатель является электродвигателем; измерение тока двигателя для определения крутящего момента двигателя; работа двигателя в условиях масляной ванны; определение первоначального значения вязкости масла при первом значении температуры; определение первого значения вязкости масла при первом значении температуры в первый момент времени, основываясь на изменении нагрузки на двигатель.

Реферат изобретения служит исключительно для предоставления читателю при беглом ознакомлении способа для быстрого определения характера и сущности технического описания, и он отображает только один или более вариантов реализации изобретения.

Хотя подробно проиллюстрированы различные варианты реализации, изобретение не ограничивается представленными вариантами реализации. Для специалистов в данной области техники будут очевидны возможные модификации и адаптации представленных выше вариантов реализации изобретения. Данные модификации и адаптации не отступают от сущности и входят в объем данного изобретения.

1. Способ бурения ствола скважины, включающий:

предоставление узла управления направлением бурения, содержащего управляемый вал долота, причем торец указанного вала долота выполнен с возможностью управления посредством двигателя, расположенного внутри указанного узла управления направлением бурения;

определение характеристики крутящего момента в зависимости от температуры указанного двигателя в диапазоне рабочих температур в первоначальном состоянии при отсутствии нагрузки;

соединение бурового долота с указанным валом долота;

соединение указанного узла управления направлением бурения с бурильной колонной;

вращение указанной бурильной колонны в первом направлении для поворота корпуса указанного узла управления направлением бурения и указанного бурового долота для бурения указанного ствола скважины до первой глубины, при этом по меньшей мере иногда указанный двигатель приводят в действие для управления указанным торцом долота;

определение первого значения крутящего момента указанного двигателя на указанной первой глубине в условиях отсутствия нагрузки;

определение первого значения температуры указанного двигателя на указанной первой глубине и

сравнение указанных значений первого крутящего момента и температуры с указанной характеристикой крутящего момента в зависимости от температуры для определения изменения нагрузки на указанный двигатель.

2. Способ по п. 1, дополнительно включающий:

вращение отклоняющей оправки посредством приводного механизма относительно указанного корпуса во втором направлении, противоположном указанному первому направлению, для управления указанным торцом долота и

управление скоростью указанного приводного механизма посредством указанного двигателя.

3. Способ по п. 2, дополнительно включающий:

приведение приводного механизма в действие с помощью потока флюида;

управление указанным потоком флюида в приводном механизме посредством клапана управления потоком и

установку указанного клапана управления потоком в определенное положение посредством указанного двигателя.

4. Способ по п. 1, отличающийся тем, что:

указанный двигатель является электродвигателем и

способ дополнительно включает измерение тока двигателя для определения крутящего момента двигателя.

5. Способ по п. 4, дополнительно включающий:

измерение указанного первого значения температуры посредством датчика температуры, соединенного с указанным электродвигателем; и

передачу посредством телеметрии указанного первого значения температуры к блоку управления, расположенному на поверхности указанного ствола скважины.

6. Способ по п. 5, дополнительно включающий:

вращение генератора посредством указанного приводного механизма;

обеспечение указанным током двигателя посредством генератора;

измерение первого значения тока двигателя на указанной первой глубине и

передачу посредством телеметрии указанного первого значения тока двигателя к указанному блоку управления.

7. Способ по п. 1, дополнительно включающий:

приведение в действие указанного двигателя в условиях масляной ванны;

определение первоначального значения вязкости масла при указанном первом значении температуры и

определение первого значения вязкости масла при указанном первом значении температуры для указанной первой глубины при указанном изменении нагрузки на указанный двигатель.

8. Система бурения ствола скважины, содержащая:

узел управления направлением бурения, содержащий корпус и управляемый вал долота, причем торец указанного вала долота выполнен с возможностью управления посредством электродвигателя, расположенного внутри указанного узла управления направлением бурения;

буровое долото, соединенное с указанным валом долота;

бурильную колонну, выполненную с возможностью вращения указанного корпуса указанного узла управления направлением бурения в первом направлении;

датчик температуры, соединенный с указанным электродвигателем;

систему телеметрии, соединенную с датчиком температуры; и

блок управления, расположенный на поверхности и связанный с указанной системой телеметрии, причем указанный блок управления выполнен с возможностью приема данных температуры от указанного датчика температуры посредством указанной системы телеметрии и приема данных тока двигателя указанного электродвигателя и определения изменения рабочего состояния указанного электродвигателя путем сравнения с характеристикой крутящего момента в зависимости от температуры указанного двигателя в первоначальных условиях при отсутствии нагрузки.

9. Система по п. 8, дополнительно содержащая:

датчик электрического тока, соединенный с указанным электродвигателем и с указанным блоком управления, расположенным на поверхности.

10. Система по п. 9, дополнительно содержащая:

электрический генератор, расположенный внутри указанного узла управления направлением бурения и электрически соединенный с электродвигателем для электропитания указанного электродвигателя;

указанный датчик электрического тока, соединенный с указанным блоком управления, расположенным на поверхности, посредством указанной системы телеметрии.

11. Система по п. 8, дополнительно содержащая:

приводной механизм, расположенный внутри указанного узла управления направлением бурения и селективно гидравлически соединенный с указанной бурильной колонной, причем указанный электрогенератор соединен с указанным приводным механизмом;

клапан управления потоком, гидравлически соединенный с указанной бурильной колонной и указанным приводным механизмом, причем указанный электродвигатель соединен с указанным клапаном управления потоком для установки указанного клапана управления потоком в определенное положение; и

отклоняющую оправку, соединенную с приводным механизмом и указанным валом долота для управления торцом указанного бурового долота.

12. Способ контроля работы двигателя, включающий:

определение характеристики крутящего момента в зависимости от температуры указанного двигателя в диапазоне рабочих температур в течение первого периода времени;

определение первого значения крутящего момента указанного двигателя в первый момент времени после указанного первого периода времени;

определение первого значения температуры указанного двигателя в указанный первый момент времени и

сравнение значений первого крутящего момента и температуры с указанной характеристикой крутящего момента в зависимости от температуры для определения изменения нагрузки на указанный двигатель.

13. Способ по п. 12, дополнительно включающий:

определение указанной характеристики крутящего момента в зависимости от температуры при работе в условиях отсутствия нагрузки и

определение указанных первых значений крутящего момента и температуры при работе в условиях отсутствия нагрузки; при этом

указанное изменение нагрузки связано с коэффициентом полезного действия указанного двигателя.

14. Способ по п. 12, дополнительно включающий:

определение указанной характеристики крутящего момента в зависимости от температуры в первоначальном состоянии двигателя и

определение указанных первых значений крутящего момента и температуры в условиях использования двигателя.

15. Способ по п. 12, отличающийся тем, что:

указанный двигатель является электродвигателем и

способ дополнительно включает измерение тока двигателя для определения крутящего момента двигателя.

16. Способ по п. 12, дополнительно включающий:

приведение в действие указанного двигателя в условиях масляной ванны;

определение первоначального значения вязкости масла при указанном первом значении температуры и

определение первого значения вязкости масла при указанном первом значении температуры в указанный первый момент времени, основываясь на указанном изменении нагрузки на указанный двигатель.