Область техники

Изобретение относится к теплогидроизолированным трубам и фасонным изделиям с теплоизоляцией на основе пенополиуретана, предназначенным для подземной и надземной прокладки тепловых сетей, теплотрасс и технологических трубопроводов, эксплуатируемых при температуре теплоносителя более 130°С.

Уровень техники

В теплоэнергетической промышленности при прокладке тепловых сетей, теплотрасс и технологических трубопроводов широко используются стальные трубы диаметром от 25 до 1420 мм и соответствующие фасонные изделия с тепловой изоляцией из пенополиуретана (ППУ) и гидроизоляцией в виде полиэтиленовой оболочки при подземной прокладке бесканальным способом или в виде оболочки из тонколистовой оцинкованной стали при надземной прокладке, а также при прокладке в проходных каналах и туннелях.

Применение стальных труб и фасонных изделий с теплоизоляцией из пенополиуретана позволяет значительно уменьшить тепловые потери при одновременном снижении эксплуатационных расходов.

Пенополиуретан имеет низкий коэффициент теплопроводности (0,029-0,033 Вт/м°С) и обеспечивает долговечность конструкции не менее 30 лет.

Однако теплоизоляция пенополиуретаном может применяться при температуре не более 140°С (кратковременно до 150°С), поскольку при более высокой температуре происходит его деструкция с потерей теплоизолирующих свойств. Это существенно ограничивает области ее применения.

Известны примеры использования в теплоизолированных трубопроводных элементах, эксплуатируемых при повышенных температурах теплоносителя (более 140°С), теплоизоляции из минеральной ваты.

Известна теплоизолированная труба, состоящая из размещенного на трубе теплоизолирующего покрытия, содержащего теплоотражающий и теплоизолирующий слои. Теплоизолирующее покрытие содержит слой намотанного на трубу базальтового полотна, покрытого теплоотражающим слоем, наружный защитный слой и второй теплоотражающий слой. Теплоизолирующий слой размещен между теплоотражающими слоями, а на наружном теплоотражающем слое размещен защитный наружный слой. Теплоизолированная труба выполняется, в основном, из металла, например, стали 12Х1МФ. Теплоизолирующее покрытие трубы является многослойным. На поверхность трубы намотан слой из тонкого базальтового полотна, на который наложен слой теплоотражающего материала, например, тонкой фольги, предпочтительно, алюминиевой, на который помещен слой теплоизолирующего материала, например войлока, который закрывают слоем теплоотражающего материала (второй слой), например, фольги, предпочтительно, алюминиевой, на который может быть уложен слой стеклопластика, на котором размещен защитный слой, представляющий собой, например, трубу из пластика [RU №121855, Е21В 17/00, F16L 59/00, 10.11.2012].

Недостатками RU №121855 являются высокое значение коэффициентов теплопроводности λ для применяемых материалов (λ около 0,1 Вт/(м⋅°С), при температуре 250°С), что приводит к значительным тепловым потерям, а также технология производства требует выполнения множественных последовательных операций для формирования данной конструкции теплоизоляции, что требует задействования больших производственных площадей и технологического оборудования. Существенным недостатком RU №121855 является также невозможность получения цельного гидроизолированного изделия по причине отсутствия у слоя стеклопластика адгезии к гидроизолирующей оболочке.

Использование минеральных теплоизоляционных материалов с теплостойкостью более 150°С из-за высокого значения коэффициента теплопроводности приводит к необходимости формирования теплоизоляционного слоя большой толщины, а отсутствие механизированного способа нанесения плотно прилегающей к поверхностям теплоизоляции гидроизолирующей оболочки из полиэтилена или оцинкованного стального листа, а также технологические и эксплуатационные проблемы существенно увеличивают стоимость изготовления, снижают срок эксплуатации изделий.

Известны примеры использования в теплогидроизолированных трубных элементах, эксплуатируемых при повышенных температурах теплоносителя (более 140°С), комбинированной двухслойной тепловой изоляции на основе минеральной ваты и пенополиуретана, в которой первый, так называемый, «барьерный» слой высокотемпературной комбинированной теплоизоляции обеспечивает снижение температуры на границе раздела высокотемпературная изоляции/пенополиуретан до требуемого значения 120-140°С.

Известен способ изготовления труб с комбинированной тепловой изоляцией для надземных теплотрасс, заключающийся в том, что для повышения эксплуатационных характеристик трубы с комбинированной теплоизоляцией наружную поверхность стальной трубы предварительно очищают от загрязнений и слоев коррозии, далее накладывают первый слой теплоизоляции, состоящий из минеральной ваты на основе базальтовых пород с заранее вставленными центрирующими элементами, высота которых равна толщине первого теплоизоляционного слоя, и помещают в спиральновитую оболочку из тонкой оцинкованной стали, после чего кольцевой зазор между внутренней поверхностью оболочки и наружной поверхностью первого слоя теплоизоляции герметизируют фланцами с двух сторон и через литьевое отверстие на фланце заполняют зазор жестким пенополиуретаном. При этом первый теплоизоляционный слой, состоящий из кашированных алюминиевой фольгой скорлуп минеральной ваты на основе базальтовых пород, выполненных с U-образными замковыми соединениями по длине и по торцам минеральной ваты, выступает из тепловой изоляции, состоящей из жесткого пенополиуретана на длину от 5 до 25 мм с каждой стороны трубы с комбинированной тепловой изоляцией [RU 2611925, F16L 9/14, F16L 59/14, опубл. 01.03.2017].

Известен также теплоизолированный элемент теплотрассы для прокладки подземных теплотрасс, транспортирующих горячий пар и вязкие горючие жидкости в единой комбинированной теплоизоляции, который для повышения энергоэффективности элемента теплотрассы содержит трубопровод с тепловой изоляцией и внешней защитной оболочкой причем трубопровод состоит из трех плотно прилегающих друг к другу и скрепленных между собой стальной лентой стальных труб, предназначенных для подачи по одной из них нагревающего пара и для перекачки по двум другим в прямом и обратном направлениях соответственно вязкой горючей жидкости. Тепловая изоляция выполнена комбинированной, состоящей из одностороннефольгированной минеральной ваты, на поверхности которой установлены центрирующие кольца, и слоя пенополиуретана, заполняющего внутреннее пространство между защитной оболочкой и минеральной ватой, причем минеральная вата имеет плотность 90-110 кг/м3 и армирована стальной сеткой с теплопроводностью минеральной ваты со стальной сеткой 0,046-0,050 Вт/м°С, а защитная оболочка выполнена из сплошного полиэтилена [RU 153030, F16L 53/00, F16L 59/14, F17D 1/18, Опубл. 27.06.2015].

Общим недостатком RU 2611925 и RU 153030 является использование минеральной ваты с высоким значением коэффициента теплопроводности, что приводит к значительным тепловым потерям или существенному увеличению диаметра изолированной конструкции и соответственно к повышенной стоимости изготовления и использования подобных изделий.

Известен стальной теплогидроизолированный трубный элемент для надземных теплотрасс, допускающий его эксплуатацию при повышенных температурах теплоносителя (выше 130°С до 200°С) с повышенным сроком службы за счет увеличения адгезионной прочности при сдвиге в осевом и тангенциальном направлениях и снижении вероятности протекания коррозионных процессов на поверхности стальных трубных элементов, содержащий стальной трубный элемент, теплоизоляцию и гидроизолирующую спиральновитую оболочку из тонколистовой оцинкованной стали. Теплоизоляция выполнена двухслойной, при этом внутренний слой теплоизоляции выполнен толщиной 3,5-5,0 мм и образован жидкокерамическим покрытием, включающим стеклянные микросферы, минеральные наполнители, вспученный перлит, волостанит и связующее - бутадиенстирольный латекс с теплостойкостью 200°С, теплопроводностью при 50°С 0,021 Вт/м°С, а наружный слой теплоизоляции выполнен из жесткого пенополиуретана плотностью 75-80 кг/м3 и теплопроводностью 0,03 Вт/м°С, причем на внутреннем слое теплоизоляции установлены центрующие кольца, формирующие кольцевой зазор между последним и гидроизолирующей спиральновитой оболочкой, который заполнен жестким пенополиуретаном образующим наружный слой теплоизоляции, внутренний слой теплоизоляции нанесен на наружную активную фосфатированную поверхность стального трубного элемента, полученную после очистки от ржавчины, окалины и жировых отложений и одновременной обработки фосфатирующим модификатором с преобразователем ржавчины, а внутренняя поверхность оболочки обработана фосфатирующим модификатором, включающим преобразователь ржавчины и антикоррозионный пленкообразователь [RU 49167 F16L 9/14, Опубл. 10.11.2005].

Низкий коэффициент теплопроводности (0,01-0,02 Вт/м°С) жидкокерамической изоляции RU 49167 декларируется, но экспериментально не подтверждается. Слой предлагаемой жидкокерамической изоляции толщиной 3,5-5,0 мм физически не способен обеспечить температуру на границе «барьерный» слой/ППУ ниже 140°С при температуре теплоносителя 200°С.

Кроме этого в RU 49167 также указано, что технологический процесс нанесения и сушки жидкокерамического покрытия чрезвычайно трудоемок и затратен по времени по причине необходимости нанесения не менее 3 слоев покрытия толщиной 0,3-1,5 мм, что более чем на порядок увеличивает продолжительность процесса и существенно удорожает стоимость продукции.

Известные жидко-керамические теплоизоляционные материалы с теплостойкостью 200-250°С и имеющие экспериментально не подтвержденную теплопроводность (0,01-0,02 Вт/м°С) не могут найти широкого применения в тепловых сетях без комбинации с другими теплоизолирующими элементами из-за необходимости набора общей необходимой толщины изоляционного слоя 25-30 мм отдельными слоями толщиной от 0,3-0,4 мм до 1,0-1,5 мм с продолжительным временем сушки между наносимыми слоями, что практически неосуществимо в реальных производственных условиях и резко удорожает стоимость изделий с жидкокерамической изоляцией.

Известны примеры повышения качества теплогидроизоляции труб в процессе эксплуатации и снижение вследствие этого тепловых потерь в результате формирования дополнительных слоев на основе минеральных материалов на поверхности гидроизолирующего слоя.

Известна теплогидроизолированная труба предназначеная для тепловых сетей, которая для сохранения качества теплоизоляции трубы в процессе эксплуатации и снижение вследствие этого тепловых потерь содержит металлическую трубу, слой теплоизоляционного покрытия из пенополиуретана и внешнюю оболочку в виде трубы из полиэтилена низкого давления, на внутреннюю поверхность которой нанесен дополнительный слой на основе полиолефина с добавлением минерального наполнителя с содержанием входящих в него компонентов при следующем соотношении, мас. %: минеральный наполнитель - 20-70, полиолефин - остальное [RU 159836, F16L 59/02, Опубл. 20.02.2016].

Известна теплогидроизолированная труба, предназначеная для тепловых сетей, которая для сохранения качества теплоизоляции трубы в процессе эксплуатации и снижения вследствие этого тепловых потерь содержит металлическую трубу, слой теплоизоляционного покрытия из пенополиуретана и внешнюю оболочку в виде трубы из полиэтилена низкого давления, и в которой на внутреннюю поверхность внешней полиэтиленовой оболочки трубы нанесен дополнительный слой на основе полиолефина с добавлением минерального наполнителя и вспенивающей добавки с содержанием входящих в него компонентов при следующем соотношении, мас. %: минеральный наполнитель - 20-70, вспенивающая добавка - 1-5, полиолефин - остальное [RU 159805, F16L 59/00, Опубл. 20.02.2016].

Недостатками RU 159836 и RU 159805 является то, что дополнительный слой на основе полиолефина с добавлением минеральной добавки наносится на внутреннюю поверхность внешней полиэтиленовой гидроизолирующей оболочки, поэтому теплоизоляционный слой на основе ППУ прилегает непосредственно к стальной трубе, то есть температура теплоносителя при реализации данных решений не может быть выше 130-140°С.

Известна теплогидроизолированная труба предназначена для тепловых сетей, которая для сохранения качества теплоизоляции трубы в процессе эксплуатации и снижения вследствие этого тепловых потерь содержит металлическую трубу, слой теплоизоляционного покрытия из пенополиуретана и внешнюю оболочку в виде трубы из полиэтилена низкого давления, на внутреннюю поверхность внешней оболочки которой нанесен дополнительный слой из сэвилена с этиленвинилацетатом [RU 147207, F16L 59/02, Опубл. 27.10.2014] - в этом случае, очевидно, улучшается адгезия ППУ к ПЭ оболочке, но температура теплоносителя не может быть более 130-140°С.

Известно применение муллитокремнеземистого рулонного войлока МКРВ-200 ГОСТ 23619-79 в качестве теплоизоляции в теплогидроизолированных трубах.

Войлок МКРВ-200 является муллитокремнеземистым рулонным теплоизоляционным материалом, который обладает высокой прочностью, гибкостью и эластичностью при высоком показателе огнеупорности. Для производства данного изделия используются волокна муллитокремнеземистого состава изготавливаемые из чистых оксидов кремния и алюминия путем плавки в высокотемпературной электрической печи и последующим раздувом волокон. Для того чтобы придать материалу максимальную упругость и прочность, используют связующие вещества, которые в процессе производства добавляются в волокна. Благодаря свойствам волокна, данный теплоизоляционный материал имеет высочайшую химическую стойкость к воздействию различных щелочей и кислот, но при высокотемпературном режиме необходимо не допускать воздействия на войлок концентрированных щелочей, а также фосфорной и плавиковой кислот.

Недостатком муллитокремнеземистого рулонного войлока МКРВ-200 ГОСТ 23619-79 является сравнительно высокий коэффициент теплопроводности войлока МКРВ-200 - 0,039 Вт/м*°С (при 25°С) и 0,127 Вт/м*°С (при 300°С), практически соответствующий коэффициенту теплопроводности минеральной ваты, что приводит к неизбежному увеличению требуемой толщины теплоизоляции и диаметра изолированной конструкции.

Известны теплоизолирующие материалы на основе аэрогеля диоксида кремния, однако в объеме проведенного поиска не обнаружено каких-либо примеров теплогидроизоляции трубопроводных изделий с комбинированной изоляцией и "барьерным" высокотемпературным слоем на основе аэрогеля диоксида кремния.

Известен композиционный материал с пористостью выше 60% и с плотностью ниже 0,6 г/см3, содержащий аэрогель и распределенные в нем волокна. Аэрогель включает трещины и окруженные трещинами фрагменты аэрогеля средний объем которых от 0,001 см3 до 1 см3, связанные волокнами. Композиционный материал получают смешиванием золя с волокнами, переведением золя в гель, деформацией геля до образования трещин, высушиванием геля до получения аэрогеля [RU 2146662 С04В 30/02, С04В 38/00, С04В 35/14 Опубл. 20.03.2000, Конв. Приоритет 29.08.1994 DE Р 4430642.3].

Известен композит из минеральной ваты, содержащий волокна минеральной ваты, связующий компонент и материал аэрогеля. Материал аэрогеля содержит волокнистый компонент и компонент аэрогеля, причем количество компонента аэрогеля составляет от 10% до 40%. Минеральный расплав подают в волокнообразующее устройство, которое содержит, по меньшей мере, два или более волокнообразующих ротора, вращающихся вокруг горизонтальной оси. Волокна сдувают с поверхностей оболочки роторов волокнообразующего устройства к собирательному средству, расположенному на расстоянии от волокнообразующего устройства. Материал аэрогеля добавляют к массе свежеприготовленных волокон, сформированных на поверхностях оболочки при помощи средства добавления материала аэрогеля, расположенного на боковой стороне связующего средства. Связующий компонент добавляют при помощи средства добавления связующего, расположенного в непосредственной близости от средства продувки [RU 2469967 С03С 13/06, С03В 37/05 Опубл. 20.12.2012 Конв. Приоритет 23.12.2009 FI 20096391].

Недостатками RU 2146662 и RU 2469967 являются получение композиционного материала в виде мата и невозможность его использования в промышленных условиях в виде полотна для теплоизоляции трубопроводных изделий, а также невозможность его использования в качестве теплоизоляции для подземной и надземной прокладки тепловых сетей и технологических трубопроводов, для которых обязательно необходимо наличие гидроизоляции конструкции.

Известен вспененный гель кремнезема, применение вспененного геля кремнезема в качестве огнетушащего средства и золь-гель, способ его получения для последующего его использования при взрывопожаропредотвращении, а также в качестве изолирующего и наполняющего материала в строительстве и в иных отраслях промышленности. Вспененный гель кремнезема получают воздушно-механическим вспениванием смеси водного раствора силиката щелочного металла с пенообразующим поверхностно-активным веществом и водного раствора активатора золеобразования кремнезема из силиката щелочного металла в виде водного раствора уксусной кислоты, хлорводородной кислоты или хлорида аммония [RU 2590379 С01В 33/16 Опубл. 10.07.2016].

Известен теплоизоляционной материал, который получают из смеси по меньшей мере следующих компонентов, представляющих собой: пену на водной основе, частицы аэрогеля диоксида кремния, по меньшей мере одно связующее вещество, выбранное из органического связующего вещества и неорганического связующего вещества, по меньшей мере одну соль катионного поверхностно-активного соединения и по меньшей мере одну соль анионного поверхностно-активного соединения [RU 2585645 C08J 9/00 Опубл. 27.05.2016 РСТ WO 2011/095745 (11.08.2011)].

Недостатками RU 2590379 и RU 2585645 являются его получение в виде хрупкой пены и невозможность его использования в промышленных условиях в виде полотна для теплоизоляции трубопроводных изделий.

Известны трубчатые элементы с термоизоляцией на основе аэрогеля диоксида кремния, однако в объеме проведенного поиска не обнаружено каких-либо примеров теплогидроизоляции трубопроводных изделий с комбинированной изоляцией и "барьерным" высокотемпературным слоем на основе аэрогеля диоксида кремния.

Известна применяемая для теплоизоляции трубопроводов трубчатая изолирующая обкладка для гибких труб различных диаметров с возможностью их наматывания на бобину или катушку для повышения удобства при хранении и транспортировке, содержащая трубчатый элемент, изолирующий слой и внешнюю защитную оболочку. Трубчатый элемент является упруго деформируемым в радиальном направлении и приспособлен для вмещения в себя подлежащей обкладке трубы, согласуясь с ней по размерам или геометрически, либо для сжатия при хранении. Изолирующий слой выполнен на основе аэрогеля и расположен таким образом, чтобы окружать с люфтом упруго деформируемый трубчатый элемент. Внешняя защитная оболочка расположена так, чтобы заключать в себя изолирующий слой. [RU 2605485 F16L 59/14, Опубл. 20.12.2016, Заявка РСТ IB 2011/055216 (21.11.2011), Публикация заявки РСТ WO 2012/069982 (31.05.2012)].

Известен способ изготовления трубной секции из минеральной ваты, при котором: отпиливают от необработанной плиты из минеральной ваты тонкую полосу; отрезают указанную полосу по длине в соответствии с заданной толщиной стенки изготавливаемой секции; наматывают полосу на стержень с получением многослойного цилиндра; помещают стержень с намотанным на нем цилиндром из минеральной ваты в формовочное устройство и обрабатывают. Перед намоткой полосы на стержень и/или во время намотки полосы на стержень между слоями минеральной ваты наносят гранулированный материал, обладающий улучшенной теплоизоляцией. Техническим результатом изобретения является простота изготовления трубной секции и улучшение ее теплоизоляционной способности. [RU 2540128 F16L 59/04, F16L 59/14, Опубл. 10.02.2015, Конв. приоритет: 16.06.2010 FI 20105695].

Общим недостатком RU 2605485 и RU 2540128 является отсутствие гидроизолирующей оболочки и, как следствие, невозможность применения для подземной и надземной прокладки теплотрасс и технологических трубопроводов.

Наиболее близким по технической сущности и достигаемому техническому результату (прототипом) является теплогидроизолированное трубное изделие и способ его изготовления для прокладки надземных теплотрасс, эксплуатируемых при постоянной температуре теплоносителя 150°С и выше, согласно которому для повышения предельно допустимой температуры теплоносителя от 130°С до 150-200°С, увеличения надежности при длительной работе теплотрассы в целом и повышения срока службы теплогидроизолированных трубных элементов трубный элемент покрывают теплоизоляцией и гидроизолирующей спиральновитой оболочкой из тонколистовой оцинкованной стали, наружную поверхность трубного элемента предварительно очищают от загрязнений и слоев коррозии и одновременно обрабатывают фосфатирующим модификатором, включающим преобразователь ржавчины и антикоррозионный пленкообразователь, и таким образом формируют фосфатирующее покрытие, далее накладывают первый слой теплоизоляции, состоящий из фольгированной минеральной базальтовой ваты с волокнами ламельного типа плотностью 40-45 кг/м3, толщиной 40-50 мм, составляющей 45-55% (объем.) от общего объема теплоизоляции, и теплопроводностью при 50°С 0,05 Вт/м⋅°С, затем на полученную фольгированную поверхность устанавливают центрирующие кольца и трубный элемент с центрующими кольцами помещают в спиральновитую оболочку из оцинкованного стального листа, причем внутреннюю поверхность оболочки предварительно очищают от загрязнений путем ее обработки фосфатирующим модификатором, включающим преобразователь ржавчины и антикоррозионный пленкообразователь, посредством последнего формируют пленочное покрытие, затем кольцевой зазор между внутренней поверхностью оболочки и наружной поверхностью первого слоя теплоизоляции из фольгированной минеральной базальтовой ваты герметизируют фланцами с двух сторон гидроизолирующей оболочки и через литьевое отверстие на фланце заполняют зазор жестким пенополиуретаном плотностью 75-80 кг/м3 и теплопроводностью при 50°С 0,03 Вт/м⋅°С, составляющим 45-55% (объем.) от общего объема теплоизоляции [RU 2278316, F16L59/02, F16L59/10, опубл. 20.06.2006 (прототип)].

Выявленными при теплогидроизоляции трубных изделий в реальных условиях производства недостатками RU №2278316 (прототипа) являются то, что

- при заполнении кольцевого зазора между поверхностью первого высокотемпературного слоя теплоизоляции на основе минеральной базальтовой ваты и гидроизолирующей оболочкой вспененным пенополиуретаном в процессе структурирования пенополиуретана при формировании второго слоя теплоизоляции создается сравнительно высокое давление (1,2-1,3 кгс/см2), что приводит к уплотнению слоя минеральной базальтовой ваты, толщина которого в результате уплотнения уменьшается на 30-40%, его плотность и теплопроводность соответственно увеличивается, что в конечном итоге приводит к увеличению тепловых потерь при транспортировке теплоносителя;

- толщина первого высокотемпературного слоя теплоизоляции на основе минеральной базальтовой ваты в конструкции должна рассчитываться не только исходя из температуры теплоносителя, но и с учетом его уплотнения в процессе заливки. Поэтому применение минеральной ваты в качестве первого высокотемпературного слоя теплоизоляции на основе минеральной базальтовой ваты приводит к значительному увеличению диаметра конечного изделия - теплогидроизолированной трубы.

- при нанесении на стальную трубу слоя теплоизоляции из фольгированной минеральной базальтовой ваты с волокнами ламельного типа, места стыков полотен минеральной базальтовой ваты между собой не герметизируют, поэтому при процессе структурирования вспененного пенополиуретана и создании давления во внутреннем герметичном объеме на стыках полотен минеральной базальтовой ваты образуются зазоры, заполненные вспененным пенополиуретаном, который при постоянной эксплуатации свыше 130°С выгорает и образует тепловой "мостик", способствующий потере тепловой энергии теплоносителя;

- центрирующие кольца, установленные на поверхность теплоизоляционного слоя из фольгированной минеральной ваты с волокнами ламельного типа при его уплотнении в процессе заливки пенополиуретаном под весом трубопроводного элемента неизбежно смещаются, что приводит к нарушению соосности конструкции. Отклонение осевой линии трубопроводного элемента от оси гидроизолирующей оболочки негативным образом сказывается на качестве сварочных работ в процессе монтажа теплогидроизолированного трубопровода, а также на качество работ по изоляции стыковых соединений труб и фасонных изделий.

Коэффициент теплопроводности минеральной ваты при температуре 200°С - 0,08 Вт/м°С, а при температуре 250°С - 0,1 Вт/м°С, что обуславливает большую требуемую толщину высокотемпературной теплоизоляции минеральной ватой, что, в свою очередь, приводит к необходимости значительного увеличения наружного диаметра теплоизолированных изделий и соответственно к увеличению трудоемкости и стоимости их изготовления, монтажа и эксплуатации.

Техническая проблема и технический результат

Актуальной проблемой в области теплоэнергетической техники является необходимость надежной и долговечной теплогидроизоляции подземных и надземных трубопроводов тепловых сетей, теплотрасс и технологических трубопроводов используемых при транспортировке теплоносителей с температурой от 130 до 250°С и выше.

Для теплоизоляции труб и фасонных изделий, применяемых при строительстве и эксплуатации тепловых сетей, теплотрасс и технологических трубопроводов, широко используется жесткий пенополиуретан, коээфициент теплопроводности которого составляет 0,029 - 0,033 Вт/м°С.

Преимуществом жесткого пенополиуретана является его хорошая адгезия к поверхности гидроизолирующей оболочки (полиэтиленовой или из тонколистовой оцинкованной стали), что обеспечивает целостность конструкции и, соответственно, надежную гидроизоляцию конструкции.

Однако при температурах выше 130°С начинается деструкция пенополиуретана и он резко теряет свои прочностные и теплоизоляционные свойства. Поэтому пенополиуретан может эксплуатироваться только при температурах не выше 130°С, что значительно ограничивает области его применения.

Теплоизоляция из минеральной ваты может эксплуатироваться при температурах теплоносителя до 300°С и выше, но теплоизоляция на основе минеральной ваты не имеет адгезии к гидроизолирующей оболочке, что не позволяет обеспечить надежную гидроизоляцию конструкций.

По причине высокой гигроскопичности минеральной ваты она не применяется для теплоизоляции теплофикационных труб для подземной прокладки, поскольку намокание теплоизоляции из минеральной ваты приводит к большим теплопотерям.

При надземной прокладке используют гидроизолирующую оболочку из тонколистовой оцинкованной стали, которая не всегда обеспечивает надежную гидроизоляцию, что также может приводить к намоканию минеральной ваты и теплопотерям.

В известных конструкциях с комбинированной теплоизоляцией минеральная вата / пенополиуретан адгезия к гидроизолирующей оболочке обеспечивается за счет теплоизоляционного слоя пенополиуретана, что позволяет обеспечить надежную гидроизоляцию изделия.

В случаях, когда температура теплоносителя выше 130°С требуется применение комбинированной теплоизоляции, предотвращающей нагрев пенополиуретана выше предельно допустимой температуры посредством формирования первого, так называемого «барьерного» слоя высокотемпературной теплоизоляции, который позволяет снизить температуру на границе раздела высокотемпературная теплоизоляции/пенополиуретан до требуемого значения (не более 130°С).

Обычно используемые для комбинированной теплоизоляции минерально-волоконные материалы (стекловолокно, базальтовое волокно, минеральная вата, муллитокремнеземистый войлок и т.п.) имеют сравнительно высокий коэффициент теплопроводности и способны обеспечить теплоизоляцию только при большой толщине теплоизоляционного слоя, что приводит в существенному увеличению диаметра теплогидроизоляции и соответственно к существенному увеличению габаритов теплогидроизолированных изделий и усложнению их изготовления, значительному удорожанию строительно-монтажных работ при прокладке и эксплуатации тепловых коммуникаций.

Расчеты показывают, что необходимая толщина «барьерного» слоя высокотемпературной теплоизоляции из минеральной ваты в конструкции комбинированной изоляции (минеральная вата + пенополиуретан) для стальной трубы диаметром 325 мм, при температуре теплоносителя 250°С с требуемым для высокотемпературной теплоизоляции градиентом температур 250-130=120°С составляет 170 мм, а диаметр гидроизолирующей оболочки данной конструкции составит - 710 мм.

Задачей заявленного технического решения является устранение вышеуказанных недостатков известных аналогов и прототипа.

Техническими результатами, достигаемыми при реализации и промышленном использовании изобретения, являются повышение эксплуатационных свойств и надежности использования теплогидроизолированных трубопроводных изделий, предназначенных для подземной и надземной прокладки тепловых сетей, теплотрасс и технологических трубопроводов, эксплуатируемых при температуре теплоносителя более 130°С.

Сущность изобретения

Техническая проблема решается, а технический результат достигается тем, что в теплогидроизолированном трубопроводном изделии для высокотемпературных тепловых сетей, теплотрасс и технологических трубопроводов, содержащем трубопроводный элемент и последовательно расположенные над ним теплоизоляцию и гидроизоляцию, согласно изобретению теплоизоляция содержит расположенный на поверхности трубопроводного элемента слой высокотемпературной теплоизоляции из материала на основе аэрогеля диоксида кремния и расположенный над ним слой теплоизоляции из пенополиуретана с обеспечением температуры на границе раздела слой высокотемпературной теплоизоляции - слой теплоизоляции из пенополиуретана не более 130°С.

При этом слой высокотемпературной теплоизоляции, содержащий аэрогель диоксида кремния, имеет коэффициент теплопроводности не более 0,022 Вт/(м*°С) при 25°С и не более 0,035 Вт/(м*°С) при 260°С, а слой теплоизоляции из пенополиуретана содержит жесткий пенополиуретан плотностью не менее 60 кг/м3 и с коэффициентом теплопроводности при 50°С не более 0,033 Вт/(м*°С).

Слой высокотемпературной теплоизоляции в изделии преимущественно изготовлен из нетканого полотна с распределенными в нем частицами аэрогеля диоксида кремния, нанесен на трубопроводный элемент способом спиральной навивки или продольной укладкой несколькими слоями друг над другом со взаимным перекрытием стыков и возможным промежуточным покрытием слоев и стыков полотна теплоотражающим материалом, например, тонкой алюминиевой фольгой или металлизированным алюминиевой фольгой скотчем.

В изделии на поверхности слоя высокотемпературной теплоизоляции установлены центрирующие опоры с возможностью обеспечения соосности трубопроводного элемента с размещенным на нем слоем высокотемпературной теплоизоляции и гидроизоляции в виде полиэтиленовой или стальной гидроизолирующей оболочки.

Под центрирующими опорами расположены кольцевые подложки из нетканого полотна с распределенными в нем частицами аэрогеля диоксида кремния с возможностью уплотнения слоя высокотемпературной теплоизоляции на 10-20% и предотвращения смещения центрирующих опор, сохранения соосности элементов конструкции и плотного прилегания центрирующих опор к оболочке гидроизоляции.

Расположенные на поверхности слоя высокотемпературной теплоизоляции под центрирующими опорами кольцевые подложки с наружной стороны могут быть армированы теплоотражающим материалом, например, тонкой алюминиевой фольгой или металлизированным алюминиевой фольгой скотчем.

Теплогидроизолированное трубопроводное изделие может содержать трубопроводный элемент диаметром от 25 до 1420 мм и может быть изготовлено в виде теплогидроизолированной трубы или в виде теплогидроизолированного фасонного элемента трубопровода в форме отвода, тройника, перехода между трубопроводами различного диаметра или Z-образного, Г-образного, Y-образного, L-образного, U-образного теплогидроизолированного фасонного элемента.

Наружная поверхность стального трубопроводного элемента выполнена предварительно очищенной от ржавчины и обработана стойким к действию высоких температур антикоррозионным покрытием, предпочтительно содержащим суспензию алюминиевой пудры и целевых добавок в модифицированном кремнийорганическом пленкообразующем соединении, например, эмалью термостойкой КО 8104 серебристо-серой марки Б ТУ 2312-421-05763441-2003.

Теплогидроизолированное трубопроводное изделие может быть выполнено предназначенным для прокладки подземных тепловых сетей, теплотрасс И технологических трубопроводов и изготовлено с гидроизоляцией в виде гидроизолирующей оболочки из полиэтилена низкого давления или в виде гидроизолирующей оболочки из полиэтилена низкого давления с обработанной коронным разрядом внутренней поверхностью для увеличения адгезии пенополиуретана к полиэтилену или может быть выполненным предназначенным для прокладки надземных тепловых сетей, теплотрасс и технологических трубопроводов и изготовлено с гидроизоляцией в виде гидроизолирующей оболочки из спиральновитой тонколистовой оцинкованной стали или в виде гидроизолирующей оболочки из спиральновитой тонколистовой оцинкованной стали обработанной фосфатирующим модификатором и антикоррозионным пленкообразователем внутренней поверхностью для увеличения адгезии пенополиуретана к оцинкованной стали.

Техническая проблема решается, а технический результат достигается также тем, что при изготовлении теплогидроизолированного трубопроводного изделия для высокотемпературных теплотрасс и технологических трубопроводов, включающем изготовление на трубопроводном элементе последовательно расположенных над ним теплоизоляции и гидроизоляции, согласно изобретению теплоизоляцию изготавливают в виде расположенного на поверхности трубопроводного элемента слоя высокотемпературной теплоизоляции на основе аэрогеля диоксида кремния и расположенного над ним слоя теплоизоляции из пенополиуретана с обеспечением температуры на границе раздела слой высокотемпературный теплоизоляции - слой теплоизоляции из пенополиуретана не более 130°С.

При этом слой высокотемпературной теплоизоляции изготавливают с коэффициентом теплопроводности не более 0,022 Вт/(м*°С) при 25°С и не более 0,035 Вт/(м*°С) при 260°С, а слой теплоизоляции из пенополиуретана изготавливают из жесткого пенополиуретана плотностью не менее 60 кг/м3 и коэффициентом теплопроводности при 50°С не более 0,033 Вт/(м*°С).

Слой высокотемпературной теплоизоляции изготавливают из нетканого полотна с распределенными в нем частицами аэрогеля диоксида кремния, например, из теплоизоляционного материала Pyrogel XT (www.aerogel-russia.ru), представляющего собой нетканое полотно с распределенными в них частицами аэрогеля диоксида кремния. Коэффициент теплопроводности данного материала не более 0,022 Вт/(м*°С) при 25°С и 0,035 Вт/(м*°С) при 260°С.

Нетканые полотна с распределенными в нем частицами аэрогеля диоксида кремния укладывают на поверхность трубопроводного элемента изделия методом спиральной навивки или методом продольной укладки несколькими слоями, расположенными друг над другом со взаимным перекрытием стыков полотна, с промежуточным покрытием слоев и стыков полотна теплоотражающим материалом, например, тонкой алюминиевой фольгой или металлизированным алюминиевой фольгой скотчем.

После формирования слоя высокотемпературной теплоизоляции слоями нетканого полотна с распределенными в нем частицами аэрогеля диоксида кремния на поверхности высокотемпературной теплоизоляции устанавливают центрирующие опоры с размещенными под ними кольцевыми подложками с возможностью уплотнения на 10-20% слоя высокотемпературной теплоизоляции для предотвращения смещения центрирующих опор, сохранения соосности и плотного прилегания центрирующих опор к гидроизоляции в виде гидроизолирующей оболочки в процессе нанесения второго слоя теплоизоляции из пенополиуретана.

При этом размещаемые на поверхности слоя высокотемпературной теплоизоляции под центрирующими опорами кольцевые подложки изготавливают из нетканого полотна с распределенными в нем частицами аэрогеля диоксида кремния и их армируют теплоотражающим материалом, например, тонкой алюминиевой фольгой или металлизированным алюминиевой фольгой скотчем.

Теплогидроизолированное трубопроводное изделие описанной выше конструкции изготавливают с использованием стальных трубопроводных элементов диаметром от 25 до 1420 мм в виде теплогидроизолированных труб или в виде теплогидроизолированных фасонных элементов трубопровода в виде отводов, тройников, переходов между трубопроводами различного диаметра или Z-образных, Г-образных, Y-образных, L-образных, U-образных теплогидроизолированных фасонных элементов.

При этом наружную поверхность стального трубопроводного элемента предварительно очищают от ржавчины и обрабатывают стойким к действию высоких температур антикоррозионным покрытием, предпочтительно содержащим суспензию алюминиевой пудры и целевых добавок в модифицированном кремнийорганическом пленкообразующем соединении, например, эмалью термостойкой КО 8104 серебристо-серой марки Б ТУ 2312-421-05763441-2003.

Изделие изготавливают предназначенным для прокладки подземных теплотрасс и технологических трубопроводов с гидроизоляцией в виде гидроизолирующей оболочки из полиэтилена низкого давления или гидроизолирующей оболочки из полиэтилена низкого давления с обработанной коронным разрядом внутренней поверхностью для увеличения адгезии пенополиуретана к полиэтилену или изделие изготавливают предназначенным для прокладки надземных теплотрасс и технологических трубопроводов с гидроизоляцией в виде гидроизолирующей оболочки из спиральновитой тонколистовой оцинкованной стали или гидроизолирующей оболочки из спиральновитой тонколистовой оцинкованной стали с обработанной фосфатирующим модификатором и антикоррозионным пленкообразователем внутренней поверхностью для увеличения адгезии пенополиуретана к оцинкованной стали.

Для обеспечения возможности последующего встраивания изделия в теплотрассу или технологический трубопровод с последующей теплогидроизоляцией стыковых соединений соединительными элементами, содержащими слой высокотемпературной теплоизоляции на основе аэрогеля диоксида кремния и расположенный над ним слой теплоизоляции из пенополиуретана, слой высокотемпературной теплоизоляции на основе аэрогеля диоксида кремния по торцевым частям изделия выполнен по отношению к вышерасположенному слою теплоизоляции из пенополиуретана и гидроизоляции выступающим не менее чем на 100 мм.

Краткое описание чертежей

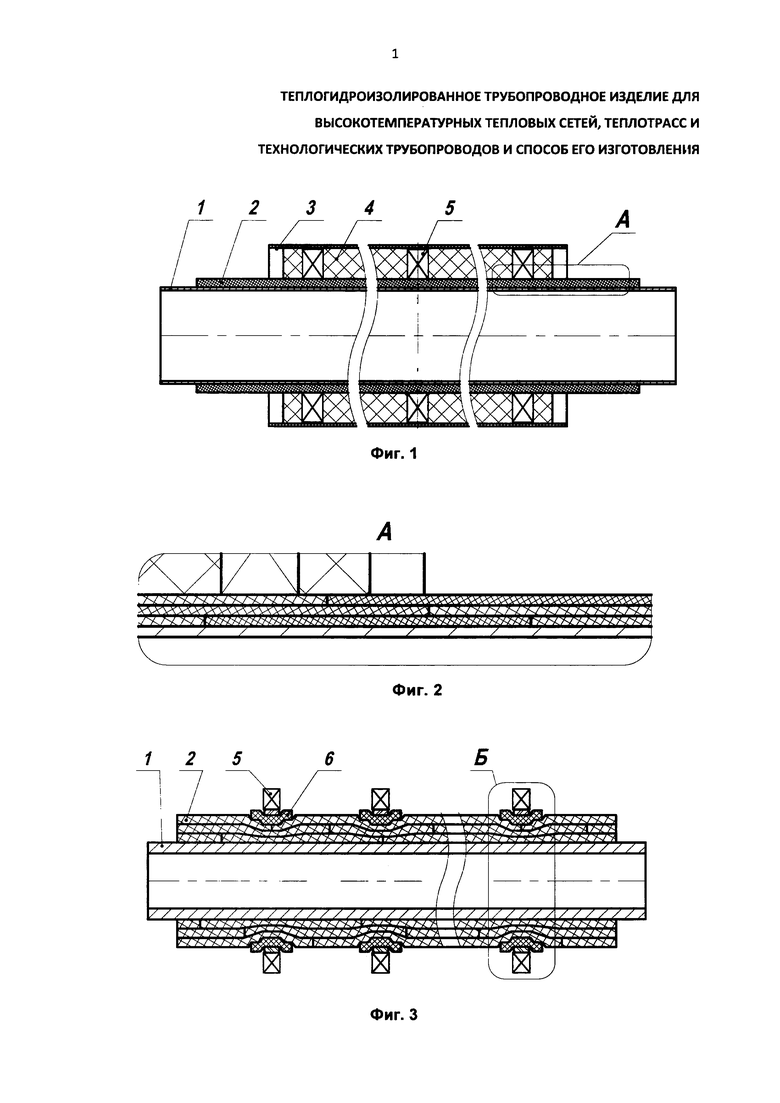

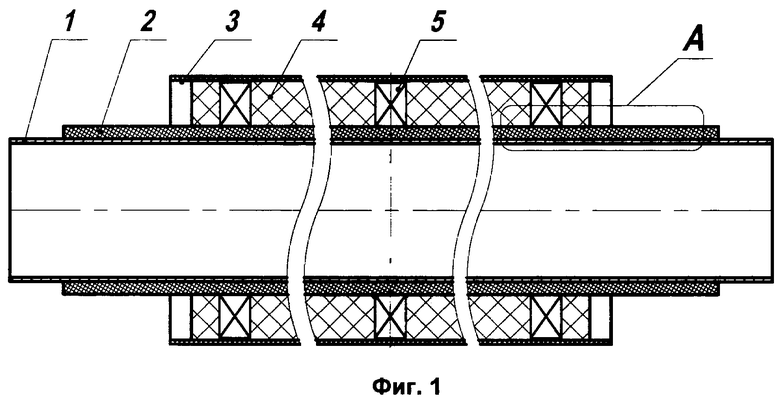

Изобретение поясняется чертежами, где показаны трубопроводный элемент 1, слой высокотемпературной теплоизоляции 2 на основе аэрогеля диоксида кремния, гидроизолирующая оболочка 3, слой теплоизоляции из пенополиуретана 4, центрирующие опоры 5.

На фиг. 1 изображено сечение теплогидроизолированного трубопроводного изделия для высокотемпературных тепловых сетей, теплотрасс и технологических трубопроводов, содержащего трубопроводный элемент 1 в виде стальной трубы со слоем высокотемпературной теплоизоляции 2 из материала на основе аэрогеля диоксида кремния, гидроизолирующей оболочкой 3, слоем теплоизоляции из пенополиуретана 4 и центрирующими опорами 5.

На фиг. 2 - сечение области А теплогидроизолированного трубопроводного изделия для высокотемпературных тепловых сетей, теплотрасс и технологических трубопроводов с трубопроводным элементом 1 в виде стальной трубы, на котором укрупненно показан слой высокотемпературной теплоизоляции из материала на основе аэрогеля диоксида кремния, сформированный несколькими слоями нетканого полотна с распределенными частицами аэрогеля диоксида кремния, расположенными со смещением и перекрытием стыков полотен.

На фиг. 3 - сечение теплогидроизолированного трубопроводного изделия для высокотемпературных теплотрасс и технологических трубопроводов, содержащего трубопроводный элемент 1 в виде стальной трубы с сечением Б, на котором укрупненно показан слой высокотемпературной теплоизоляции 2 на основе аэрогеля диоксида кремния, сформированный несколькими слоями нетканого полотна с распределенными частицами аэрогеля диоксида кремния, расположенный со смещением стыков полотен, центрирующие опоры 5 и расположенные под центрирующими опорами кольцевые прокладки 6.

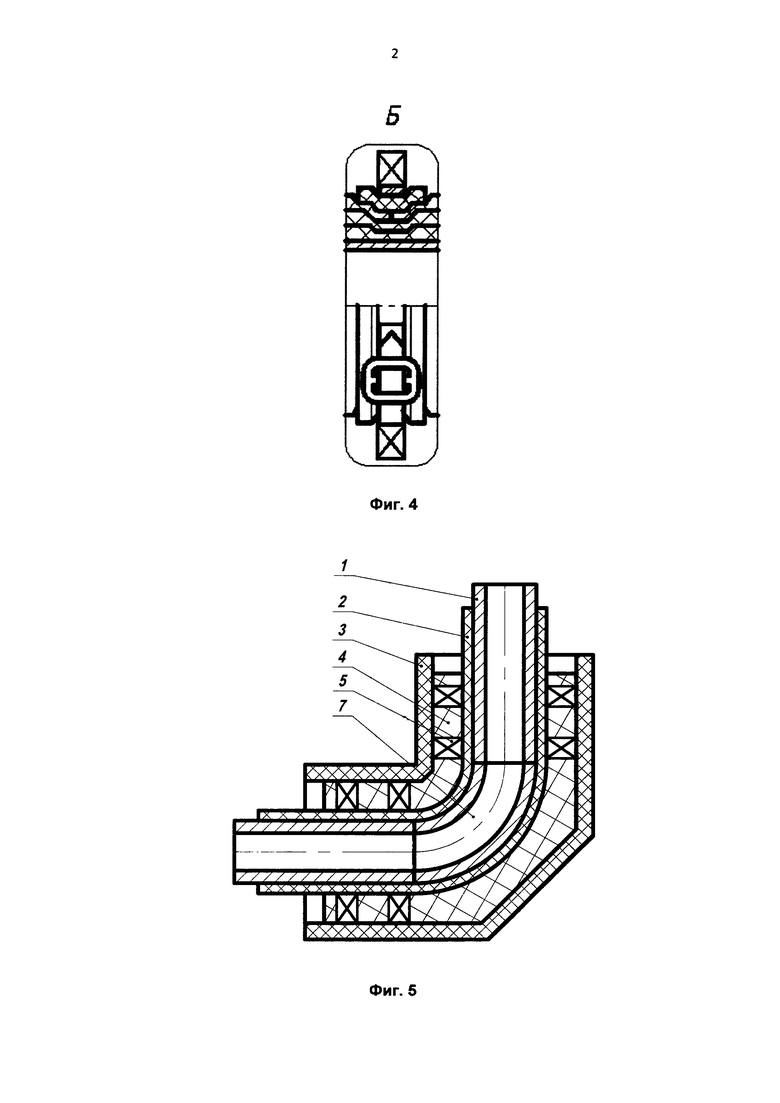

На фиг. 4 - сечение Б и вид сбоку центрирующей опоры, установленной на слой высокотемпературной теплоизоляции и выполненной в виде наборного кольца из скрепленных друг с другом отдельных фрагментов.

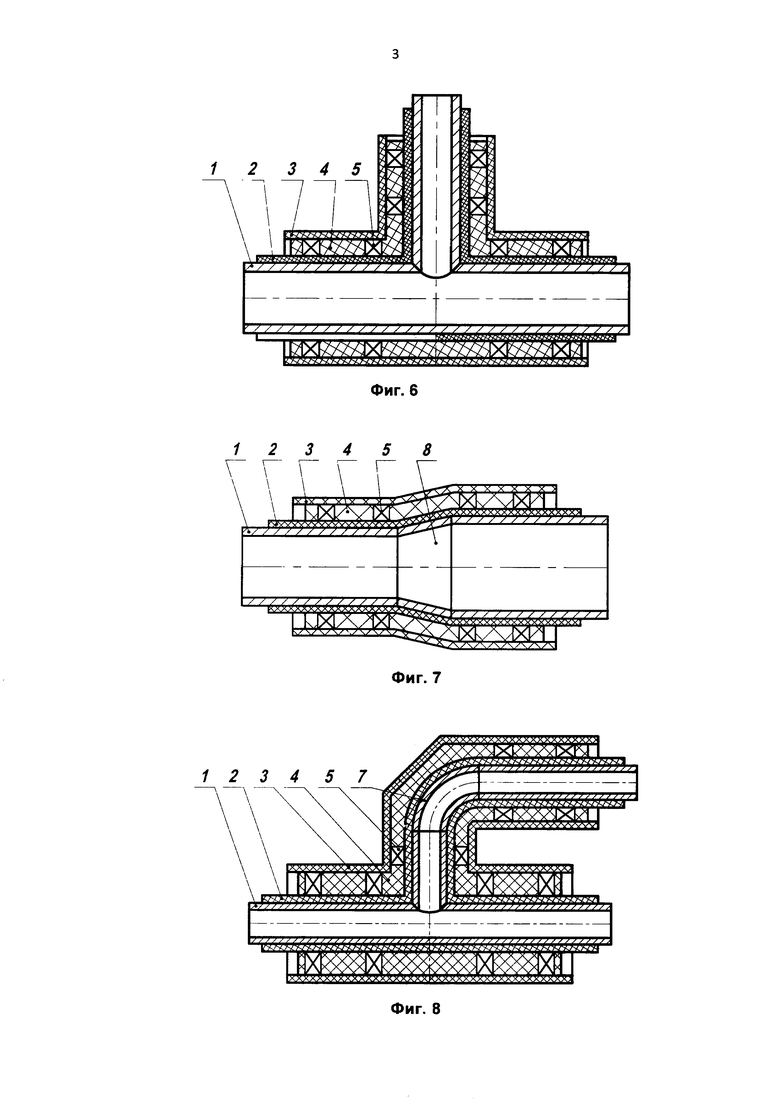

На фиг. 5 - сечение варианта фасонного изделия в виде отвода, где показан трубопроводный элемент 1 в виде стальной трубы со слоем высокотемпературной теплоизоляции 2 из материала на основе аэрогеля диоксида кремния, гидроизолирующая оболочка 3, слой теплоизоляции из пенополиуретана 4, центрирующие опоры 5 и переходной дугообразный элемент 7.

На фиг. 6 - сечение варианта фасонного изделия в виде тройника.

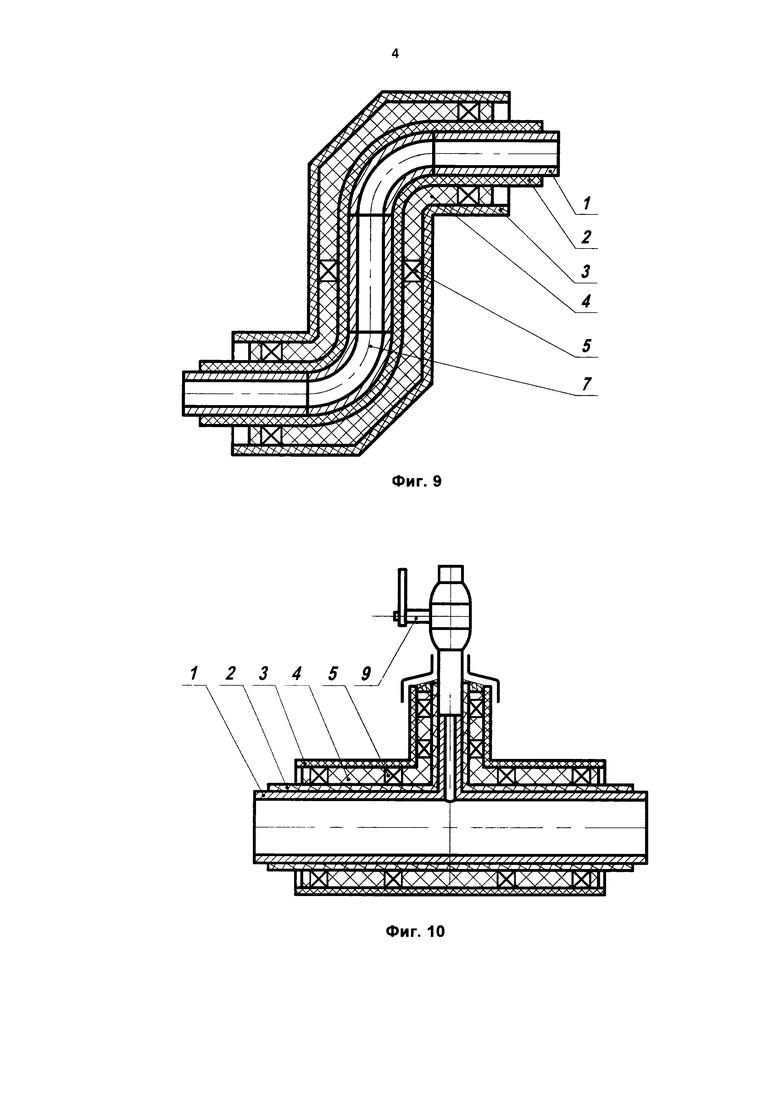

На фиг. 7 - сечение варианта фасонного изделия в виде перехода трубопроводов различного диаметра, где показан трубопроводный элемент 1 в виде перехода труб разного диаметра со слоем высокотемпературной теплоизоляции 2 из материала на основе аэрогеля диоксида кремния, гидроизолирующая оболочка 3, слой теплоизоляции из пенополиуретана 4, центрирующие опоры 5 и переходной элемент 8.

На фиг. 8 - сечение варианта фасонного изделия в виде параллельного тройника, где показан трубопроводный элемент 1 со слоем высокотемпературной теплоизоляции 2 из материала на основе аэрогеля диоксида кремния, гидроизолирующая оболочка 3, слой теплоизоляции из пенополиуретана 4, центрирующие опоры 5 и переходной дугообразный элемент 7.

На фиг. 9 - сечение варианта фасонного изделия S-образной формы, где показан трубопроводный элемент 1 со слоем высокотемпературной теплоизоляции 2 из материала на основе аэрогеля диоксида кремния, гидроизолирующая оболочка 3, слой теплоизоляции из пенополиуретана 4, центрирующие опоры 5 и переходной дугообразный элемент 7.

На фиг. 10 показано сечение варианта фасонного изделия в виде теплогидроизолированного шарового крана 9.

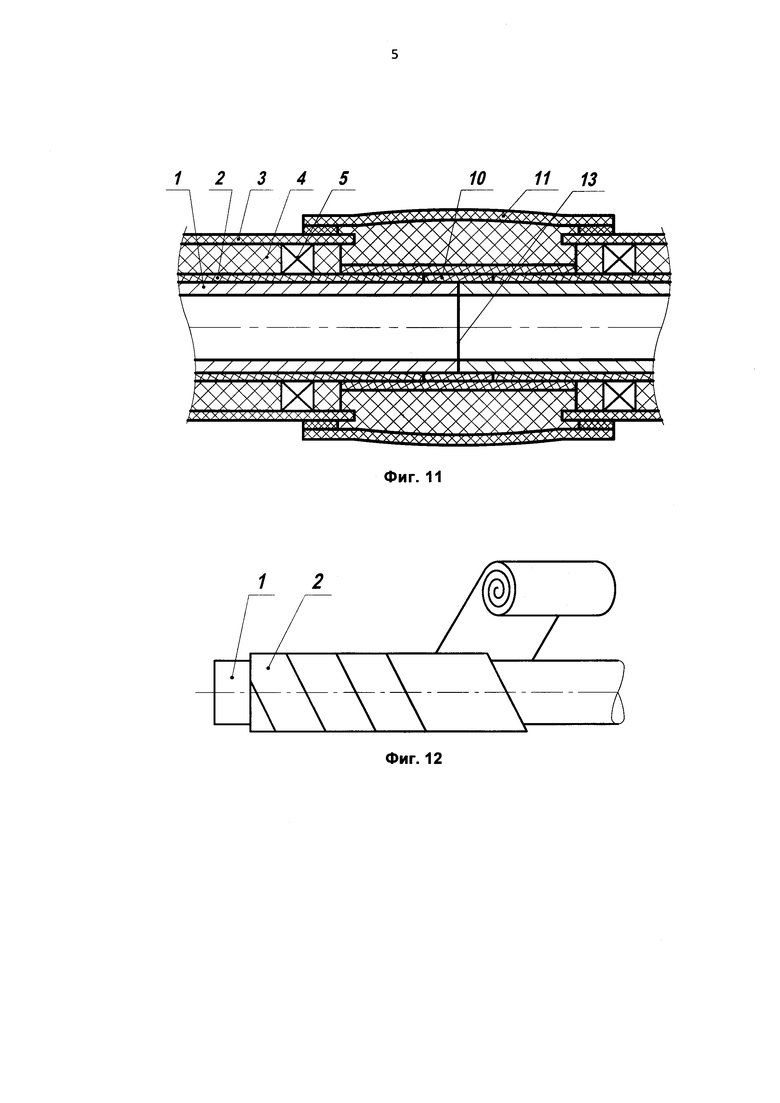

На фиг. 11 - сечение конструкции стыкового соединения двух изделий в полиэтиленовой гидроизолирующей оболочке, где показаны трубопроводные элементы 1, слои высокотемпературной теплоизоляции 2, гидроизолирующая оболочка 3, слой теплоизоляции из пенополиуретана 4, центрирующие опоры 5, вставка высокотемпературной теплоизоляции 10, термоусаживаемая муфта 11, сварной шов 13.

На фиг. 12 - схема формирования слоя высокотемпературной теплоизоляции методом спиральной навивки.

Осуществление изобретения

В патентуемом теплогидроизолированном трубопроводном изделии для высокотемпературных теплотрасс и технологических трубопроводов расположенный на трубопроводном элементе первый, так называемый, «барьерный» слой высокотемпературной теплоизоляции из материала на основе аэрогеля диоксида кремния, например, из материала теплоизоляционного Pyrogel XT (www.aerogel-russia.ru) в виде нетканого полотна с распределенными в нем частицами аэрогеля диоксида кремния, позволяет снизить температуру на границе раздела высокотемпературная теплоизоляция / пенополиуретан до допустимого для пенополиуретана значения температуры не более 130°С.

Используемый для изготовления слоя высокотемпературной теплоизоляции новый высокотехнологичный изоляционный материал характеризуется более высокой эффективностью по сравнению с минеральной ватой, теплопроводность материала на основе аэрогеля диоксида кремния является самой низкой из всех известных теплоизоляционных материалов, коэффициент теплопроводности данного материала не более 0,022 Вт/(м*°С) при 25°С и 0,035 Вт/(м*°С) при 260°С.

Ранее в конструкциях теплоизоляции труб и фасонных изделий для прокладки тепловых сетей, теплотрасс и технологических трубопроводов с теплоизоляцией из пенополиуретана подобные материалы на основе аэрогеля не применялись.

Предлагаемое теплогидроизолированное трубопроводное изделие для высокотемпературных тепловых сетей, теплотрасс и технологических трубопроводов содержит трубопроводный элемент и последовательно расположенные над ним теплоизоляцию и гидроизоляцию.

Теплоизоляция содержит расположенный на поверхности трубопроводного элемента слой высокотемпературной теплоизоляции из материала на основе аэрогеля диоксида кремния и расположенный над ним слой из пенополиуретана.

Предлагаемое теплогидроизолированное трубопроводное изделие для высокотемпературных тепловых сетей, теплотрасс и технологических трубопроводов изготавливают следующим образом:

Наружную поверхность трубопроводного элемента для теплогидроизолированной трубы и/или фасонного изделия предварительно очищают от загрязнений и слоев коррозии до степени очистки 3 в соответствии с ГОСТ 9.402 на специализированной линии с высокой степенью автоматизации с применением дробеметных аппаратов.

Для обеспечения надежной защиты от процессов коррозии в случае образования конденсата на поверхность трубного элемента наносят антикоррозионное покрытие, стойкое к действию высоких температур, предпочтительно суспензию алюминиевой пудры и целевых добавок в модифицированном кремнийорганическом пленкообразующем соединении, например, эмаль термостойкая КО 8104 серебристо-серая марки Б ТУ 2312-421-05763441-2003.

На наружной поверхности подготовленного подобным образом трубопровоного элемента с антикоррозионным покрытием формируют слои высокотемпературной теплоизоляции из материала на основе аэрогеля диоксида кремния преимущественно посредством нетканого полотна толщиной от 3 до 10 мм с распределенными в нем частицами аэрогеля диоксида кремния.

Экспериментально установлено, что для обеспечения эффективной теплоизоляции плотность такого слоя высокотемпературной теплоизоляции преимущественно должна быть не менее 120 кг/м3.

Общую толщину слоя высокотемпературной теплоизоляции и количество слоев нетканого полотна с распределенными в нем частицами аэрогеля диоксида кремния определяют расчетом в соответствии с требованиями СП 61.13330.2012 «Тепловая изоляция оборудования и трубопроводов» в зависимости от рабочей температуры теплоносителя в трубопроводе и конкретных условий эксплуатации трубопровода согласно технических проектов, таким образом, чтобы обеспечить температуру на границе раздела слой высокотемпературной теплоизоляции / пенополиуретан не более 130°С.

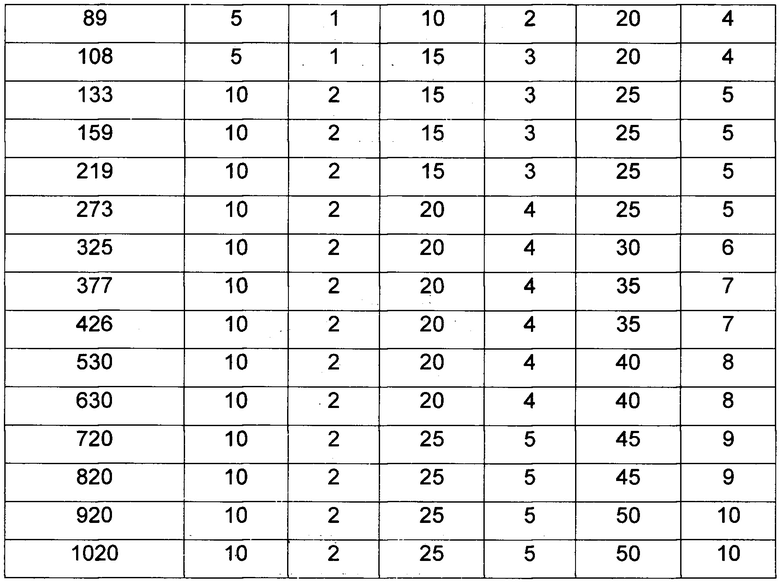

Расчетные параметры толщины слоя высокотемпературной теплоизоляции приведены в Таблице 1.

Таблица 1.

Толщина слоя высокотемпературной теплоизоляции (ВТИ) на основе аэрогеля диоксида кремния в зависимости от температуры теплоносителя, (количество слоев ВТИ рассчитано исходя из толщины слоя полотна 5 мм)

Слои нетканого полотна с распределенными в нем частицами аэрогеля диоксида кремния размещают на поверхности трубопроводного элемента продольным или поперечным обертыванием или спиральной навивкой так, чтобы каждый последующий слой перекрывал места стыков полотен в предыдущих слоях (см. фиг. 2).

Стыки отдельных полотен дополнительно крепят термостойким металлизированным алюминиевой фольгой скотчем и/или дополнительно перекрывают тонкой алюминиевой фольгой.

Для повышения надежности теплоизоляции нетканые полотна с распределенными в нем частицами аэрогеля диоксида кремния могут обертывать трубопроводный элемент "с нахлестом".

Во избежание образования «тепловых мостиков» при теплогидроизоляции стыковых соединений изделий в процессе их монтажа и встраивания в теплотрассы и технологические трубопроводы слой высокотемпературной теплоизоляции на изделии формируют так, чтобы он выступал за пределы гидроизолирующей оболочки на величину не менее 100 мм.

Формирование слоя высокотемпературной теплоизоляции способом спиральной навивки может осуществляться с использованием натяжного устройства, что позволяет механизировать технологический процесс формирования теплоизоляции (фиг. 12).

При формировании слоя высокотемпературной теплоизоляции из двух слоев полотна спиральную навивку целесообразно осуществлять с шагом равным 1/2 ширине полотна, из трех слоев - с шагом равным 1/3 ширине полотна и т.д.

После формирования на стальном трубопроводном элементе слоя высокотемпературной теплоизоляции на его поверхность устанавливают центрирующие опоры, обеспечивающие соосность трубопроводного элемента и гидроизолирующей оболочки.

Соосность трубопроводного элемента и гидроизолирующей оболочки является важным и необходимым условием обеспечения надежности в процессе монтажа и функционирования теплогидроизолированного трубопроводного изделия в тепловой сети, теплотрассе или технологическом трубопроводе.

Центрирующие опоры могут быть изготовлены в виде гибких хомутов со стяжными замками и радиально расположенными стойками или в виде П-образных элементов, скрепленных между собой специальными замками, позволяющими при сборке и установке отдельных П-образных элементов соединять их в регулируемое по диаметру кольцо, что позволяет обеспечить плотное прилегание центрирующих опор к слою высокотемпературной теплоизоляции трубопроводного элемента и уплотнение этого слоя под центрирующими опорами.

Первую центрирующую опору устанавливают на расстоянии 500 мм от торца трубопроводного элемента, а последующие с шагом не более 800 мм друг от друга.

Перед установкой центрирующих опор производят уплотнение слоя высокотемпературной теплоизоляции в местах установки центрирующих опор посредством кольцевых подложек чтобы обеспечить сжатие слоя высокотемпературной теплоизоляции под центрирующими опорами на 10-20% от первоначальной его толщины.

Кольцевые подложки вырезают из нетканого полотна с распределенными частицами аэрогеля диоксида кремния и с наружной стороны в местах контакта с центрирующими опорами армируют адгезионным металлизированным алюминиевой фольгой скотчем так, чтобы металлизированный алюминиевой фольгой скотч полностью перекрывал наружную поверхность кольцевой подложки (фиг. 5).

При формировании над слоем высокотемпературной теплоизоляции следующего слоя теплоизоляции из пенополиуретана в процессе структуририрования пенополиуретана во внутреннем объеме конструкции создается повышенное давление, что приводит к уплотнению слоя высокотемпературной теплоизоляции, что в свою очередь может быть причиной смещения центрирующих опор под весом трубопроводного элемента и нарушения соосности конструкции.

Предварительное уплотнение слоя высокотемпературной теплоизоляции в местах установки центрирующих опор позволяет предотвратить смещение центрирующих опор и обеспечивает их плотное прилегание к гидроизолирующей оболочке.

Экспериментальным путем авторами установлено, что увеличение плотности применяемой высокотемпературной теплоизоляции в пределах 10-20% не влияет на коэффициент теплопроводности и не приводит к повышению температуры на границе раздела слой высокотемпературной теплоизоляции / слой теплоизоляции из пенополиуретана.

После установки центрирующих опор поверхность слоя высокотемпературной теплоизоляции должна оставаться ровной, без складок и повреждений.

В конструкции предлагаемого изделия при формировании высокотемпературной теплоизоляции применяется новый, ранее не используемый при изготовлении подобных изделий высокотехнологичный теплоизоляционный материал на основе аэрогеля диоксида кремния в виде нетканого полотна с распределенными в нем частицами аэрогеля диоксида кремния, теплоизоляционная эффективность которого в несколько раз выше по сравнению с минеральной ватой.

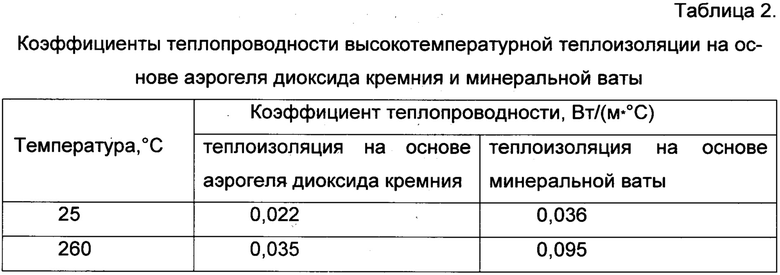

Сравнение основных теплофизических показателей - коэффициентов теплопроводности слоя высокотемпературной теплоизоляции на основе аэрогеля диоксида кремния и слоя высокотемпературной теплоизоляции на основе минеральной ваты показано в Таблице 2:

Таблица 2.

Коэффициенты теплопроводности высокотемпературной теплоизоляции на основе аэрогеля диоксида кремния и минеральной ваты

Применение теплоизоляции со столь низкими значениями коэффициента теплопроводности позволяет значительно (практически в 3 раза) уменьшить толщину первого «барьерного» слоя высокотемпературной теплоизоляции по сравнению с применяемой ранее теплоизоляцией из минеральной ваты.

Величина коэффициента теплопроводности высокотемпературной теплоизоляции подтверждена результатами испытаний независимых лабораторий.

Для подтверждения эффективности предлагаемых решений и возможности достижения технического результата при их реализации были изготовлены образцы теплоизолированных конструкций и произведены замеры температуры, как на поверхности стальной трубы, так и на границе раздела слоев высокотемпературная изоляция / слоев теплоизоляции из пенополиуретана.

Замеры температуры производили с помощью специальных датчиков и непрерывно фиксировали в течение нескольких суток.

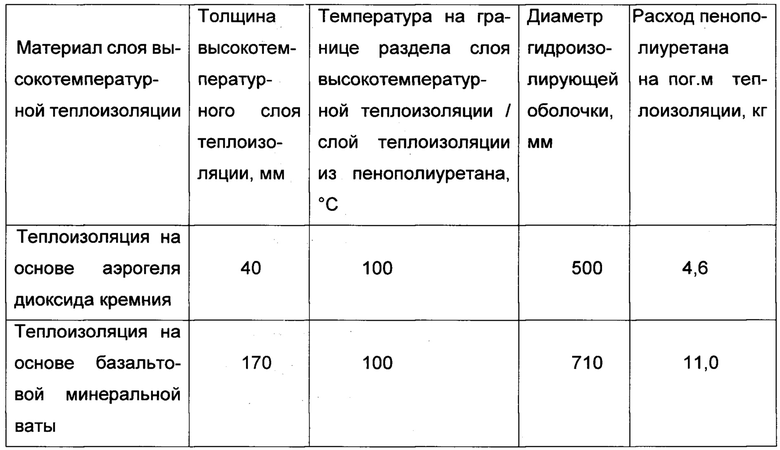

Данные по результатам испытаний приведены в таблице 3.

Таблица 3

Сравнительные результаты испытаний высокотемпературной теплоизоляции на основе аэрогеля диоксида кремния и высокотемпературной теплоизоляции на основе базальтовой минеральной ваты (для стальной трубы диаметром 325 мм с температурой теплоносителя 250°С)

Как следует из таблицы применение высокотемпературной теплоизоляции на основе аэрогеля диоксида кремния значительно эффективнее по сравнению с высокотемпературной теплоизоляцией на основе минеральной ваты и позволяет уменьшить диаметр конструкции изделия в целом более чем в два раза и, соответственно, снизить расход материалов на погонный метр теплогидроизолированного изделия.

Проведенные авторами в производственных условиях исследования показали, что под действием повышенного давления, возникающего в процессе заливки и структурирования пенополиуретана внутри конструкции высокотемпературная теплоизоляция на основе минеральной ваты плотностью от 40 до 80 кг/м3 уплотняется на 30-50%, а в случае применения цилиндров из минеральной ваты плотностью 90-120 кг/м3 величина усадки составляет 20-30%, что приводит к увеличению плотности минеральной ваты с соответствующим увеличением коэффициента теплопроводности, что обуславливает повышенные теплопотери.

При плотности теплоизоляционного материала на основе аэрогеля диоксида кремния не менее 120 кг/м3 (предпочтительно 160-180 кг/м3), усадка происходит в значительно меньшей степени, не более 10-15%. Причем установлено, что повышение плотности теплоизоляционного материала на основе аэрогеля диоксида кремния практически не влияет на его коэффициент теплопроводности.

Кроме того, экспериментальным путем установлено, что пенополиуретан обладает высокой адгезией к поверхности высокотемпературной теплоизоляции на основе аэрогеля диоксида кремния, в то время как при использовании высокотемпературной теплоизоляции из минеральной ваты для обеспечения адгезии пенополиуретана к ее поверхности необходимо применять маты или цилиндры, кашированные алюминиевой фольгой.

При этом в процессе длительной эксплуатации подобных конструкций происходить постепенное выгорание адгезионного слоя, с помощью которого крепится алюминиевая фольга к поверхности цилиндра из минеральной ваты, что в свою очередь приводит к нарушению целостности конструкции.

Высокая адгезия пенополиуретана к поверхности слоя высокотемпературной теплоизоляции на основе аэрогеля диоксида кремния позволяет повысить жесткость конструкции и исключает возможность сдвига и деформации слоев высокотемпературной теплоизоляции внутри изделия.

После установки центрирующих опор внутри конструкции изделий с полиэтиленовой гидроизолирующей оболочкой, используемых для подземной прокладки тепловых сетей, теплотрасс и технологических трубопроводов, могут быть установлены проводники системы оперативного дистанционного контроля (ОДК), позволяющей контролировать изменение влажности теплоизоляционного слоя из пенополиуретана, вызванное либо проникновением влаги через гидроизолирующую оболочку, либо за счет утечки теплоносителя из стального трубопровода вследствие коррозии либо дефектов сварных соединений.

После установки проводников системы оперативного дистанционного контроля производят сборку теплогидроизолированного трубопроводного изделия с нанесенным на трубопроводный элемент слоем высокотемпературной теплоизоляции и гидроизолирующей оболочки с формированием конструкции типа «труба в трубе».

Гидроизолирующую оболочку из полиэтилена низкого давления производят методом экструзии на обычно используемых для этого специализированных линиях.

Диаметр гидроизолирующей полиэтиленовой оболочки в диапазоне от 110 до 1200 мм выбирают из стандартного ряда ГОСТ 30732-2006 «Трубы и фасонные изделия стальные с тепловой изоляцией из пенополиуретана с защитной оболочкой» в соответствии с расчетом толщины слоя высокотемпературной теплоизоляции.

В процессе экструзии внутреннюю поверхность полиэтиленовой гидроизолирующей оболочки обрабатывают коронным разрядом для увеличения адгезии пенополиуретана к полиэтиленовой оболочке.

В изделиях, используемых для надземной прокладки тепловых сетей, теплотрасс и технологических трубопроводов, гидроизолирующую оболочку изготавливают из тонколистовой оцинкованной стали с завальцованным герметичным швом на обычном спиральнонавивном станке. Внутреннюю поверхность спиральновитой стальной оболочки обрабатывают фосфатирующим модификатором, включающим антикоррозионный пленкообразователь для увеличения адгезии пенополиуретана к поверхности стальной гидроизолирующей оболочки.

Диаметр гидроизолирующей стальной оболочки в диапазоне от 110 до 1600 мм выбирают из стандартного ряда ГОСТ 30732-2006 «Трубы и фасонные изделия стальные с тепловой изоляцией из пенополиуретана с защитной оболочкой» в соответствии с расчетом толщины слоя высокотемпературной теплоизоляции.

При сборке гидроизолирующую оболочку на изделии формируют следующим образом:

Трубопроводный элемент с сформированным на нем слоем высокотемпературной теплоизоляции и установленными центрирующими опорами подают на сборочный стол к месту сборки изделия, куда подают и гидроизолирующую оболочку.

Запускают конвейер и проталкивают трубопроводный элемент в гидроизолирующую оболочку.

Заливку конструкции «труба в трубе» жестким пенополиуретаном плотностью не менее 60 кг/м3 и коэффициентом теплопроводности не более 0,033 Вт/(м*°С) производят на обычных инжекционно-заливочных установках высокого давления, предназначенных для подачи жидких полиуретановых компонентов (полиола и изоцианата) в межтрубное пространство между трубопроводным элементом гидроизолирующую оболочкой.

В том случае, если температура собранной конструкции ниже 20°С производят ее нагрев до температуры 30-40°С.

Собранную конструкцию тельферами перемещают на стол нагрева.

Горячий воздух с температурой 60-70°С из воздуходувки подают по воздуховодам в пространство между поверхностью трубопроводного элемента с нанесенным слоем высокотемпературной теплоизоляции и гидроизолирующую оболочки.

После нагрева на собранную конструкцию устанавливают заливочные фланцы, которые герметично закрывают торцевые поверхности изделия.

Заливочный стол поднимают на необходимый угол наклона, обеспечивающий равномерное распределение компонентов пенополиуретана по длине трубопроводного элемента.

Выставляют время заливки на таймерах смесительной головки и производят инжекцию (впрыск) компонентов пенополиуретана.

По истечении времени инжекции смесительная головка закрывается и автоматически очищается.

Пенополиуретан образуется путем смешивания двух компонентов (полиола и изоцианата), которые представляют из себя жидкие смеси.

В результате смешивания этих двух компонентов образуется реакционноспособная смесь, которая вспенивается под воздействием выделяющегося тепла. В конце реакционной фазы пена затвердевает.

Начало реакции полимеризации пенополиуретана контролируют по температуре наружной поверхности гидроизолирующую оболочки и выходу воздуха через отверстия для воздухоудаления.

Длительность реакции полимеризации пенополиуретана 3-5 минут, но изделие в зависимости от диаметра выдерживают в неподвижном состоянии не менее 15-30 минут.

Технологический процесс теплогидроизоляции фасонных изделий аналогичен процессу теплогидроизоляции труб.

Конструкция фасонных изделий (отводы, переходы, тройники и др.) определяется проектными решениями, на фиг. 5-10 показаны возможные примеры фасонных изделий с предлагаемой комбинированной теплогидроизоляцией.

Теплогидроизолированные фасонные изделия изготавливают следующим образом:

Производят резку стальной трубы, сварку и сборку стальной конструкции фасонного изделия.

На поверхность трубопроводного элемента фасонного изделия наносят слой термостойкого антикоррозионного покрытия.

Предварительно производят раскрой слоя высокотемпературной теплоизоляции с учетом конструкции трубопроводного элемента фасонного изделия.

Раскрой производят по лекалам, выполненным в соответствии с разработанными чертежами таким образом, чтобы свести к минимуму потери теплоизоляционного материала.

Слой высокотемпературной теплоизоляции формируют на поверхности трубопроводного элемента фасонного изделия и в местах стыков крепят термостойким металлизированным алюминиевой фольгой скотчем.

Выявлена высокая эффективность применения высокотемпературной теплоизоляции на основе аэрогеля для изготовления фасонных изделий.

Тонкое, гибкое, упругое нетканое полотно с распределенными частицами аэрогеля диоксида кремния легко режется, крепится встык механическим способом, плотно прилегает к поверхности трубопроводных элементов в местах изгибов, пригодно для теплоизоляции поверхностей практически любой формы и конфигураций.

При формировании слоя высокотемпературной теплоизоляции нетканое полотно с распределенными частицами аэрогеля диоксида кремния преимущественно наносят в количестве не менее двух слоев так, чтобы каждый последующий слой перекрывал место стыка предыдущего слоя.

Устанавливают центрирующие опоры, которые обеспечивают соосность конструкции трубопроводного элемента фасонного изделия и гидроизолирующей оболочки.

Перед установкой центрирующих опор трубопроводного элемента фасонного изделия производят уплотнение высокотемпературной теплоизоляции в местах их установки посредством кольцевых подложек чтобы обеспечить сжатие слоя высокотемпературной теплоизоляции не менее чем на 10-15% от первоначальной ее толщины.

После установки центрирующих опор в изделие могут быть устанавлены проводники системы оперативного дистанционного контроля (ОДК), позволяющие контролировать повышенную влажность теплоизоляционного слоя, вызванную либо проникновением влаги через защитную оболочку, либо за счет утечки теплоносителя из стального трубопровода вследствие коррозии либо дефектов сварных соединений.

Затем производят сборку конструкции со слоем высокотемпературной теплоизоляции и гидроизолирующей оболочки.

На собранную конструкцию изделия устанавливают заливочные фланцы, которые герметично закрывают торцевые поверхности изделия.

Заливку конструкций типа «труба в трубе» жестким пенополиуретаном плотностью не менее 60 кг/м3 и коэффициентом теплопроводности не более 0,033 Вт/(м*°С) производят на инжекционно-заливочных установках высокого давления, предназначенных для подачи жидких полиуретановых компонентов (полиола и изоцианата) в межтрубное пространство трубопроводного элемента с нанесенным слоем высокотемпературной теплоизоляции и гидроизолирующей оболочки.

Теплогидроизолированные трубы и фасонные изделия могут производиться в промышленных условиях на обычных технологических линиях при незначительной их модернизации.

Показанная на фиг. 11 конструкция стыкового соединения предлагаемых теплогидроизолированных изделий обеспечивает надежную теплогидроизоляцию стыков элементов трубопровода в соответствии с требованиями ГОСТ 30732-2006 и СП 41-105-2002.

Теплогидроизоляцию стыковых соединений на трассе производят после завершения работ по монтажу трубопровода, проведения испытаний, в том числе гидравлических.

Гидроизоляция стыковых соединений может выполняться термоусаживаемыми муфтами.

Перед сваркой стальных труб устанавливают термоусаживаемую муфту на полиэтиленовую гидроизолирующую оболочку стыкуемой трубы или фасонного изделия.

Производят сварку труб, очищают их поверхность от следов коррозии.

На подготовленную поверхность наносят термостойкое антикоррозийное покрытие например - эмаль КО 8104 марка Б (серебристого цвета).

После полного высыхания антикоррозионного покрытия на стальную трубу устанавливают барьерный слой высокотемпературной теплоизоляции. Устанавливают не менее двух слоев высокотемпературной теплоизоляции таким образом, чтобы верхний слой перекрывал место стыка предыдущих слоев. Теплоизоляционный слой крепят термостойким металлизированным алюминиевой фольгой скотчем.

Путем нагрева поверхности пламенем газовых горелок производят термоусадку полиэтиленовой муфты.

Заливку стыковых соединений производят с использованием двухкомпонентной системы пенополиуретана. Полиол и изоцианат перемешивают скоростной мешалкой в специальной емкости и заливают однородную смесь через подготовленное отверстие в термоусаживаемой муфте. Отверстие закрывают дренажными пробками, а после отверждения теплоизоляционного слоя пенополиуретана - заваривают.

Изготовление предлагаемых изделий и реализация предлагаемого способа изготовления теплогидроизоолированных изделий для подземных и надземных теплотрасс и технологических трубопроводов может быть осуществлены с использованием известного стандартного оборудования, материалов и технологий.

Таким образом подробное раскрытие промышленной реализации изобретения показывает необходимость и достаточность всех существенных признаков формулы изобретения, показывает причинно-следственную связь существенных признаков и технического результата и обеспечивают уверенное достижение технического результата - упрощения технологии изготовления, снижения себестоимости производства и монтажа и повышения эксплуатационных свойств и надежности использования теплогидроизолированных трубопроводных изделий, предназначенных для подземной и надземной прокладки тепловых сетей, теплотрасс и технологических трубопроводов, эксплуатируемых при температуре теплоносителя

Учитывая новизну совокупности существенных признаков, техническое решение поставленной задачи, изобретательский уровень и существенность всех общих и частных признаков изобретения, доказанных в разделе «Уровень техники» и «Сущность изобретения», доказанную в разделе «Осуществление и промышленная реализация изобретения», техническую осуществимость и промышленную применимость изобретения, решение поставленной задачи и уверенное достижение требуемого технического результата при реализации и использовании изобретения, заявленная группа изобретений удовлетворяет всем требованиям охраноспособности, предъявляемым к изобретениям.

Проведенный анализ показывает также, что все общие и частные признаки изобретения являются существенными, так как каждый из них необходим, а все вместе они не только достаточны для достижения цели изобретения, но и позволяют реализовать изобретения промышленным способом.

Кроме этого анализ совокупности существенных признаков изобретения и достигаемого при использовании единого технического результата показывает наличие единого изобретательского замысла, тесную и неразрывную связь между изобретениями группы, а именно изготовление предлагаемого изделия предлагаемым способом, что позволяет объединить два изобретения в одной заявке.

Изобретение относится к теплогидроизолированным трубам и фасонным изделиям с теплоизоляцией на основе пенополиуретана для подземной и надземной прокладки тепловых сетей, теплотрасс и технологических трубопроводов, эксплуатируемых при температуре теплоносителя более 130°С. Теплогидроизолированное трубопроводное изделие и способ его изготовления содержат трубопроводный элемент и последовательно расположенные над ним теплоизоляцию и гидроизоляцию. Теплоизоляция содержит расположенный на поверхности трубопроводного элемента слой высокотемпературной теплоизоляции из материала на основе аэрогеля диоксида кремния и расположенный над ним слой теплоизоляции из пенополиуретана с обеспечением температуры на границе раздела слой высокотемпературной теплоизоляции - слой теплоизоляции из пенополиуретана не более 130°С. Техническим результатом является повышение эксплуатационных свойств и надежности использования теплогидроизолированных трубопроводных изделий. 2 н. и 40 з.п. ф-лы, 12 ил., 3 табл.

1. Теплогидроизолированное трубопроводное изделие для высокотемпературных тепловых сетей, теплотрасс и технологических трубопроводов, содержащее трубопроводный элемент и последовательно расположенные над ним теплоизоляцию и гидроизоляцию, отличающееся тем, что теплоизоляция содержит расположенный на поверхности трубопроводного элемента слой высокотемпературной теплоизоляции из материала на основе аэрогеля диоксида кремния и расположенный над ним слой теплоизоляции из пенополиуретана с обеспечением температуры на границе раздела слой высокотемпературной теплоизоляции - слой теплоизоляции из пенополиуретана не более 130°С.

2. Теплогидроизолированное трубопроводное изделие по п. 1, отличающееся тем, что слой теплоизоляции из пенополиуретана содержит жесткий пенополиуретан плотностью не менее 60 кг/м3 и коэффициентом теплопроводности при 50°С не более 0,033 Вт/(м°С).

3. Теплогидроизолированное трубопроводное изделие по п. 1, отличающееся тем, что слой высокотемпературной теплоизоляции содержит аэрогель диоксида кремния и имеет коэффициент теплопроводности не более 0,022 Вт/(м°С) при 25°С и не более 0,035 Вт/(м°С) при 260°С.

4. Теплогидроизолированное трубопроводное изделие по п. 1, отличающееся тем, что слой высокотемпературной теплоизоляции изготовлен из нетканого полотна с распределенными в нем частицами аэрогеля диоксида кремния.

5. Теплогидроизолированное трубопроводное изделие по п. 4, отличающееся тем, что слой высокотемпературной теплоизоляции изготовлен из нескольких слоев нетканого полотна с распределенными в нем частицами аэрогеля диоксида кремния.

6. Теплогидроизолированное трубопроводное изделие по п. 4, отличающееся тем, что слой высокотемпературной теплоизоляции изготовлен из нескольких слоев нетканого полотна с распределенными в нем частицами аэрогеля диоксида кремния способом спиральной навивки.

7. Теплогидроизолированное трубопроводное изделие по п. 4, отличающееся тем, что слой высокотемпературной теплоизоляции изготовлен из нескольких слоев нетканого полотна с распределенными в нем частицами аэрогеля диоксида кремния, расположенными друг над другом с взаимным перекрытием стыков и с промежуточным покрытием слоев и стыков полотна теплоотражающим материалом, например тонкой алюминиевой фольгой или металлизированным алюминиевой фольгой скотчем.

8. Теплогидроизолированное трубопроводное изделие по п. 1, отличающееся тем, что на поверхности слоя высокотемпературной теплоизоляции установлены центрирующие опоры с возможностью обеспечения соосности трубопроводного элемента с размещенным на нем слоем высокотемпературной теплоизоляции и гидроизоляции в виде гидроизолирующей оболочки.

9. Теплогидроизолированное трубопроводное изделие по п. 8, отличающееся тем, что на поверхности слоя высокотемпературной теплоизоляции под центрирующими опорами расположены кольцевые подложки.

10. Теплогидроизолированное трубопроводное изделие по п. 9, отличающееся тем, что расположенные на поверхности слоя высокотемпературной теплоизоляции под центрирующими опорами кольцевые подложки выполнены с возможностью уплотнения на 10-20% слоя высокотемпературной теплоизоляции и предотвращения смещения центрирующих опор, сохранения соосности и плотного прилегания центрирующих опор к оболочке гидроизоляции.

11. Теплогидроизолированное трубопроводное изделие по п. 9, отличающееся тем, что расположенные на поверхности слоя высокотемпературной теплоизоляции под центрирующими опорами кольцевые подложки изготовлены из нетканого полотна с распределенными в нем частицами аэрогеля диоксида кремния

12. Теплогидроизолированное трубопроводное изделие по п. 9, отличающееся тем, что расположенные на поверхности слоя высокотемпературной теплоизоляции под центрирующими опорами кольцевые подложки с наружной стороны армированы теплоотражающим материалом, например тонкой алюминиевой фольгой или металлизированным алюминиевой фольгой скотчем.

13. Теплогидроизолированное трубопроводное изделие по п. 1, отличающееся тем, что изготовлено в виде теплогидроизолированной трубы.

14. Теплогидроизолированное трубопроводное изделие по п. 1, отличающееся тем, что изготовлено в виде теплогидроизолированного фасонного элемента трубопровода в виде отвода, тройника, перехода между трубопроводами различного диаметра или Z-образного, Г-образного, Y-образного, L-образного, U-образного теплогидроизолированного фасонного элемента.

15. Теплогидроизолированное трубопроводное изделие по п. 1, отличающееся тем, что содержит трубопроводный элемент диаметром от 25 до 1420 мм.

16. Теплогидроизолированное трубопроводное изделие по п. 15, отличающееся тем, что содержит стальной трубопроводный элемент с наружной поверхностью, предварительно очищенной от ржавчины и обработанной стойким к действию высоких температур антикоррозионным покрытием, предпочтительно содержащим суспензию алюминиевой пудры и целевых добавок в модифицированном кремнийорганическом пленкообразующем соединении, например эмалью термостойкой КО 8104 серебристо-серой марки Б ТУ 2312-421-05763441-2003.

17. Теплогидроизолированное трубопроводное изделие по п. 1, отличающееся тем, что выполнено предназначенным для прокладки подземных тепловых сетей, теплотрасс и технологических трубопроводов и изготовлено с гидроизоляцией в виде гидроизолирующей оболочки из полиэтилена низкого давления

18. Теплогидроизолированное трубопроводное изделие по п. 17, отличающееся тем, что изготовлено с гидроизоляцией в виде гидроизолирующей оболочки из полиэтилена низкого давления с обработанной коронным разрядом внутренней поверхностью для увеличения адгезии пенополиуретана к полиэтилену.

19. Теплогидроизолированное трубопроводное изделие по п. 1, отличающееся тем, что выполнено предназначенным для прокладки надземных теплотрасс и технологических трубопроводов и изготовлено с гидроизоляцией в виде гидроизолирующей оболочки из спиральновитой тонколистовой оцинкованной стали.

20. Теплогидроизолированное трубопроводное изделие по п. 19, отличающееся тем, что изготовлено с гидроизоляцией в виде гидроизолирующей оболочки из спиральновитой тонколистовой оцинкованной стали с обработанной фосфатирующим модификатором и антикоррозионным пленкообразователем внутренней поверхностью для увеличения адгезии пенополиуретана к оцинкованной стали.

21. Теплогидроизолированное трубопроводное изделие по п. 1, отличающееся тем, что слой высокотемпературной теплоизоляции на основе аэрогеля диоксида кремния по торцевым частям изделия выполнен по отношению к вышерасположенному слою теплоизоляции из пенополиуретана и гидроизоляции выступающим не менее чем на 100 мм с возможностью встраивания в теплотрассу или технологический трубопровод и последующей теплогидроизоляции стыковых соединений соединительными элементами, содержащими слой высокотемпературной теплоизоляции на основе аэрогеля диоксида кремния и расположенный над ним слой теплоизоляции из пенополиуретана.

22. Способ изготовления теплогидроизолированного трубопроводного изделия для высокотемпературных тепловых сетей, теплотрасс и технологических трубопроводов, включающий изготовление трубопроводного элемента с последовательно расположенными на нем теплоизоляцией и гидроизоляцией, отличающийся тем, что теплоизоляцию изготавливают в виде расположенного на поверхности трубопроводного элемента слоя высокотемпературной теплоизоляции из материала на основе аэрогеля диоксида кремния и расположенного над ним слоя теплоизоляции из пенополиуретана с обеспечением температуры на границе раздела слой высокотемпературной теплоизоляции - слой теплоизоляции из пенополиуретана не более 130°С.

23. Способ изготовления теплогидроизолированного трубопроводного изделия по п. 22, отличающийся тем, что изготавливают слой высокотемпературной теплоизоляции с коэффициентом теплопроводности не более 0,022 Вт/(м°С) при 25°С и не более 0,035 Вт/(м°С) при 260°С.

24. Способ изготовления теплогидроизолированного трубопроводного изделия по п. 22, отличающийся тем, что слой теплоизоляции из пенополиуретана изготавливают из жесткого пенополиуретана плотностью не менее 60 кг/м3 и коэффициентом теплопроводности при 50°С не более 0,033 Вт/(м°С).

25. Способ изготовления теплогидроизолированного трубопроводного изделия по п. 22, отличающийся тем, что слой высокотемпературной теплоизоляции изготавливают из нетканого полотна с распределенными в нем частицами аэрогеля диоксида кремния.

26. Способ изготовления теплогидроизолированного трубопроводного изделия по п. 22, отличающийся тем, что слой высокотемпературной теплоизоляции изготавливают из нескольких слоев нетканого полотна с распределенными в нем частицами аэрогеля диоксида кремния.

27. Способ изготовления теплогидроизолированного трубопроводного изделия по 26, отличающийся тем, что слой высокотемпературной теплоизоляции изготавливают из нескольких слоев нетканого полотна с распределенными в нем частицами аэрогеля диоксида кремния способом спиральной навивки.

28. Способ изготовления теплогидроизолированного трубопроводного изделия по 25, отличающийся тем, что слой высокотемпературной теплоизоляции изготавливают из нескольких слоев нетканого полотна с распределенными в нем частицами аэрогеля диоксида кремния, расположенными друг над другом со взаимным перекрытием стыков полотна.

29. Способ изготовления теплогидроизолированного трубопроводного изделия по 25, отличающийся тем, что слой высокотемпературной теплоизоляции изготавливают из нескольких слоев нетканого полотна с промежуточным покрытием слоев и стыков полотна теплоотражающим материалом, например тонкой алюминиевой фольгой или металлизированным алюминиевой фольгой скотчем.

30. Способ изготовления теплогидроизолированного трубопроводного изделия по п. 22, отличающийся тем, что на поверхности слоя высокотемпературной теплоизоляции устанавливают центрирующие опоры с возможностью обеспечения соосности трубопроводного элемента с размещенным на нем слоем высокотемпературной теплоизоляции и гидроизоляции в виде гидроизолирующей оболочки.

31. Способ изготовления теплогидроизолированного трубопроводного изделия по п. 22, отличающийся тем, что на поверхности слоя высокотемпературной теплоизоляции устанавливают центрирующие опоры с размещенными под ними кольцевыми подложками с возможностью уплотнения на 10-20% слоя высокотемпературной теплоизоляции и предотвращения смещения центрирующих опор, сохранения соосности и плотного прилегания центрирующих опор к гидроизоляции в виде гидроизолирующей оболочки.

32. Способ изготовления теплогидроизолированного трубопроводного изделия по п. 31, отличающийся тем, что размещаемые на поверхности слоя высокотемпературной теплоизоляции под центрирующими опорами кольцевые подложки изготавливают из нетканого полотна с распределенными в нем частицами аэрогеля диоксида кремния.