Изобретение относится к хирургическому устройству для создания крутящего момента и к ведомому инструменту, установленному с возможностью вращения на рукоятке устройства или на вале рукоятки, соединенном с ней, на который может передаваться максимально возможный крутящий момент.

Предпосылки к созданию изобретения

В современной (минимально инвазивной) хирургии применяются устройства, например, для обработки костей, хрящей и прочее со съемом стружки или материала при артроскопичесих операциях, операциях на позвоночнике и подобных ортопедических процедурах, и такие устройства содержат эргономичную рукоятку и факультативно сменный инструмент (например, фрезу, вращающийся нож, полировальную головку и прочее), который установлен с возможностью вращения в дистальном конце рукоятки так, чтобы его можно было приводить во вращение. В зависимости от предназначения и требуемой частоты вращения привод устройства осуществляется гидравлическим, пневматическим или электродвижущим приводом, который оперативно соединен с инструментом через цепь передачи крутящего момента (например, механизм зубчатой передачи и/или множество валов, которые могут быть соединены друг с другом) внутри рукоятки. Приводы могут быть интегрированы в рукоятку или выполнены как внешние приводные узлы, которые соединены с рукояткой через линии подачи энергии или линии передачи крутящего момента (например, гибкие и упругие валы); в этом случае рукоятка по существу служит только для размещения механизма зубчатой передачи или цепи передачи крутящего момента.

Трубчатые валы рукояток обычно соединены/установлены на дистальных концах рукояток, т.е. на концах, обращенных к телу, и в зависимости от предназначения эти валы рукояток имеют разную длину и форму, чтобы их можно было подвести к разным местам в теле пациента. В качестве примера существуют прямые или дугообразные валы рукояток или предпочтительно коленчатые (угловые) валы рукояток, имеющие перегиб в зоне, в которой они прикреплены к рукоятке; в таких валах рукоятки всегда установлен стержень или вал, передающий крутящий момент (далее - торсионный стержень). Этот стержень/вал должен быть достаточно жестким (сопротивляться скручиванию), чтобы иметь возможность передавать требуемый крутящий момент на инструмент, который дистально вставлен в него или сформирован на нем (т.е. стержень должен иметь достаточно высокую жесткость на скручивание), но и достаточно гибким, т.е. обладать определенной гибкостью, чтобы иметь возможность повторять изгиб (не прямой) траектории вала рукоятки при вращении.

Для соединения инструмента с торсионным стержнем, установленным в валу рукоятки, имеется муфта вала для приема с возможностью извлечения стержня инструмента. В такой конструкции, однако, проблемой является создание такой муфты малого диаметра для установки инструмента, возможно сменного, в валу рукоятки, имеющей конструкцию, обеспечивающую безопасное и длительное функционирование хирургического устройства даже при таких малых диаметрах вала рукоятки и высоких частотах вращения, особенно при длинных валах рукоятки. Более того, валы рукоятки, которые вставляются в рукоятку, должны быть сменными, чтобы с одной рукояткой можно было использовать валы разной длины и разных форм. Здесь важнейшим аспектом является дополнительное разъемное соединение для передачи крутящего момента между механизмом зубчатой передачи/цепью передачи крутящего момента, расположенным в рукоятке, и торсионным стержнем, установленным в валу. С одной стороны, такое соединение должно стыковаться легко и просто, а с другой стороны, оно должно передавать достаточно высокий крутящий момент. Наконец, работа устройства (включая процесс смены инструмента и/или вала рукоятки) должна быть простой и безопасной.

Предшествующий уровень техники

Хирургическое устройство такого типа и, в частности, рукоятка такого хирургического устройства известны, например, из ЕР 1 598 023 А2.

В этом особом случае известная рукоятка состоит из участка ручки, имеющего форму муфты (она, разумеется, может иметь любую другую форму), к которой можно подсоединить пакет линий для подачи мощности (сжатого воздуха, электроэнергии или гидравлического давления), и дистального конца (обращенного к телу), к которому с помощью накидной гайки прикреплен вал рукоятки (факультативно, сменный). Вал рукоятки имеет внешний и внутренний кожух вала, который также служит для направления с возможностью скольжения и вращения вставленного в него торсионного стержня. В осевом направлении внутренний кожух вала делится на несколько сегментов, между которыми во внешний кожух вала вставлены шарикоподшипники, которые поддерживают торсионный стержень на внешнем кожухе вала. Инструмент, предпочтительно фреза, закреплен или сформирован на дистальном конце торсионного стержня.

Как следует из этого источника, инструмент в основном состоит из взаимодействующей или режущей головки и торсионного стержня, которые соединены друг с другом в одну деталь. Таким образом, соединение между инструментом и механизмом зубчатой передачи/цепью передачи крутящего момента внутри участка рукоятки достигается исключительно в области накидной гайки. Это значит, что инструмент является заказным изделием, который специально адаптирован по длине к этому одному конкретному валу рукоятки и не может применяться с другими валами рукоятки, имеющими другую длину. Очевидно, что конструкция, построенная на таком принципе, дорога в производстве, и для каждого вала рукоятки необходимо применять или хранить соответствующий ему инструмент.

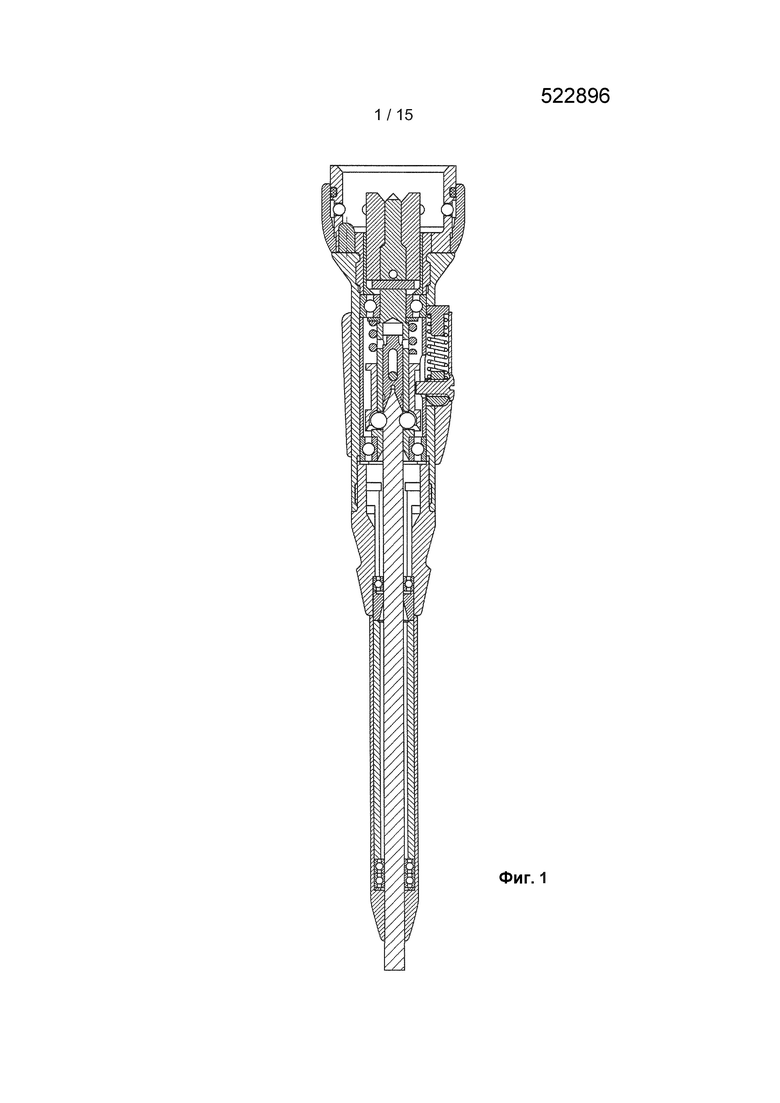

На приложенной фиг. 1 схематически показано продольное сечение такого известного хирургического устройства, в которое уже вставлен инструмент.

В этом случае известный инструмент содержит стержень, который выступает из дистального конца вала хирургического устройства или вала рукоятки, чтобы иметь возможность вращаться, а на его дистальном конце имеется режущая головка (более подробно не показана). Проксимальный конец стержня инструмента, показанный на фиг. 2 в увеличенном масштабе, имеет известный стержень клиновидной формы, образующий две наклонных поверхности (соответствующих так называемому диэдру), обращенных друг от друга и служащих для передачи крутящего момента. На участке дистального конца этой клиновидной формы стержень инструмента имеет проходящую по окружности канавку, которая служит осевым запирающим средством, как будет описано ниже.

В вышеописанной конструкции в известной рукоятке на ее дистальном конце имеется вспомогательная сдвигаемая чашевидная муфта, с помощью которой стержень инструмента или вал рукоятки можно соединить с рукояткой без возможности вращения. В такой рукоятке в области чашевидной муфты имеется установленная с возможностью вращения приемная трубка, проксимальный конец которой вставлен во вращающийся шпиндель и закреплен в нем без возможности относительного вращения поперечным штифтом.

На дистальном конце приемной трубки имеются два расположенных диаметрально противоположно отверстия, в которые вставлены с возможностью перемещения зажимные шарики. Закрывающая или зажимная муфта установлена так, чтобы окружать внешнюю часть приемной трубки и так, чтобы иметь возможность сдвигаться в осевом направлении; в первом осевом положении эта зажимная муфта разблокирует зажимные шарики так, чтобы они могли сдвинуться радиально наружу, а во втором осевом положении она прижимает зажимные шарики радиально внутрь. Для ручного воздействия на зажимную муфту имеется также ползунок, который установлен снаружи на рукоятке и соединен с зажимной муфтой приводным штифтом. В этом контексте следует отметить, что ползунок подпружинен в сторону второго осевого положения зажимной муфты.

Как далее следует из фиг. 1, внутри приемной трубки имеется передающая крутящий момент ось, которая выполнена с возможностью относительного смещения в осевом направлении; эта ось содержит расположенный дистально клиновидный паз, который может быть выполнен с возможностью зацепления с клиновидной частью стержня инструмента для передачи крутящего момента. Ось поджата в дистальном направлении пружиной и закреплена в приемной трубке поперечным штифтом без возможности относительного вращения.

В такой конструкции известный инструмент необходимо вставлять стержнем вперед в дистальный конец вала рукоятки и сдвигать в осевом направлении в сторону приемной трубки, пока проксимальный клин (диэдр) стержня инструмента не ляжет на зажимные шарики. В этот момент зажимная муфта с помощью ползуна сдвинута в осевом направлении в положение освобождения, чтобы клин стержня инструмента сместил зажимные шарики радиально наружу и, таким образом, мог пройти дальше в приемную трубку и лечь в паз передающей крутящий момент оси. Если ползунок вновь отпустить, зажимная муфта (приводимая предварительно напряженной пружиной) автоматически возвратится в положение зажимания, в котором зажимные шарики поджимаются радиально внутрь в проходящую по окружности канавку на стержне рабочего инструмента и, таким образом, запирают стержень инструмента в осевом положении. Таким образом, крутящий момент можно передавать от вращающегося вала через поперечный штифт, приемную трубку, еще один поперечный штифт и передающую крутящий момент ось (цепь передачи крутящего момента) на стержень рабочего инструмента.

Описанная выше конструкция, однако, имеет некоторые характеристики, которые требуют улучшения.

Описанные соединения на поперечных штифтах приводят к локальному ослаблению материала в передающей крутящий момент оси, в приемной трубке, а также во вращающемся валу внутри рукоятки. Кроме того, поперечные штифты довольно тонки и, следовательно, склонны к поломкам. В целом передаваемый крутящий момент ограничен.

Кроме того, клиновидная форма на стержне инструмента не очень подходит для передачи высоких крутящих моментов, поскольку силы, действующие в осевом направлении, приводят к расцеплению клина на стороне рабочего инструмента и паза в передающей крутящий момент оси. Более того, следует ожидать, что приемная трубка в области паза может раздвинуться.

Наконец, вся связанная с соединением механическая система для соединения стержня инструмента с зубчатым механизмом/цепью передачи крутящего момента в рукоятке устройства перемещена в область чашеобразной муфты, где сохраняется достаточное радиальное пространство для приема соединительных элементов. Вследствие этого стержни инструмента должны перекрывать всю длину валов устройства или валов рукоятки. Это значит, что для каждого вала рукоятки требуются особые инструменты.

Краткое описание изобретения

В свете описанного предшествующего уровня техники задачей изобретения является создание инструмента для хирургического устройства, передающего крутящий момент, а также создание системы (хирургического устройства), предпочтительно состоящей из рукоятки хирургического устройства и по меньшей мере одного (или более) инструмента (инструментов) по изобретению, каждый из которых позволяет достичь лучшей функциональности. Предпочтительно хирургическое устройство должно иметь возможность передавать высокие крутящие моменты в целом; более предпочтительно, оно должно быть легким и безопасным в использовании. Одна из задач заключается в снижении производственных издержек и издержек на логистику для системы/хирургического устройства путем применения универсальных инструментов для разных (сменных) валов рукоятки.

Вышеуказанная задача и другие предпочтительные задачи изобретения достигаются с помощью инструмента для универсального хирургического устройства, содержащего признаки, перечисленные в п. 1 формулы изобретения, а также с помощью системы/устройства, состоящей из рукоятки, сменного вала рукоятки и инструмента по изобретению и содержащей признаки, перечисленные в п. 9 формулы изобретения. Преимущественные конфигурации и/или дальнейшее развитие изобретения являются предметом зависимых пунктов формулы.

Сущность изобретения, таким образом, состоит в создании инструмента, который позволяет передавать более высокий крутящий момент без увеличения радиального установочного пространства и, следовательно, создает основу для размещения инструментодержателя внутри (сменного) вала рукоятки хирургического устройства. Это достигается в принципе, во-первых, за счет того, что проксимальный концевой участок стержня инструмента (который подготовлен для установки для передачи крутящего момента в инструментодержатель устройства) делится по меньшей мере на функциональную секцию "передачи крутящего момента" и (независимую) функциональную секцию "осевого запирания", отнесенную от нее в осевом направлении, при этом функциональная секция "осевого запирания" расположена согласно изобретению так, чтобы быть проксимальной относительно функциональной секции "передачи крутящего момента" (т.е. функциональная секция "передачи крутящего момента" расположена в осевом направлении между функциональной секцией "осевого запирания" и головкой инструмента). За счет этого функциональная секция "осевого запирания" выведена из кинематической цепи передачи крутящего момента и, следовательно, может иметь размеры, определяемые исключительно целями осевого запирания. Дополнительно все конструктивные меры для выполнения этой функции не приводят к влиянию на остальные участки стержня, участвующие в передаче крутящего момента, или к их ослаблению, поэтому можно увеличить передаваемый крутящий момент, а радиальное установочное пространство для функциональной секции "осевого запирания" можно уменьшить.

Полезно, если сечение d стержня инструмента в функциональной секции "осевого запирания" будет меньше, чем сечение D стержня инструмента в функциональной секции "передачи крутящего момента". Это создает радиальное пространство для инструментодержателя, который, таким образом, можно сделать меньше в радиальном направлении и подходящим для размещения в вале рукоятки. Оказалось, что особенно преимущественным будет следующее отношение меньшего и большего диаметров:

d<=D/2

Другими словами, можно сделать так, чтобы диаметр стержня инструмента, имеющего геометрию, служащую для передачи крутящего момента от инструментодержателя, был больше или равен удвоенному диаметру [секции], на которой инструмент фиксируется в осевом направлении. Это позволяет создать конструкцию полуавтоматической муфты/инструментодержателя (автоматическое запирание/ручное освобождение инструмента) с жесткими деталями, нагружаемыми крутящим моментом и, следовательно, с единообразной длиной инструмента независимо от установленного в данный момент вала инструмента.

Согласно преимущественной конфигурации можно предусмотреть, чтобы функциональная секция "передачи крутящего момента" была сконструирована так, чтобы содержать диэдр, две контактные плоскости которого, обращенные диаметрально друг от друга, сходились друг с другом предпочтительно на клин в направлении функциональной секции "осевого запирания". Это позволяет вставлять стержень инструмента в осевом направлении в инструментодержатель ответной формы без перекоса.

Другой преимущественный факультативный признак предусматривает формирование радиального уступа между двумя вышеупомянутыми функциональными секциями. Это в свою очередь позволяет изготавливать контактные плоскости с помощью соответствующего плоскостного уменьшения диаметра D стержня в функциональной секции "передачи крутящего момента", например, фрезерованием, ковкой и прочее. При этом диэдр не приводит к радиальному расширению стержня инструмента.

Для улучшения не допускающего заклинивания процесса установки инструмента в инструментодержатель может быть предусмотрена функциональная "направляющая" секция, предпочтительно как часть секции "передачи крутящего момента" или независимо от нее; более предпочтительно эта дополнительная секция в осевом направлении расположена между функциональными секциями "передачи крутящего момента" и "осевого запирания", предпочтительно в области радиального уступа между функциональными секциями "передачи крутящего момента" и "осевого запирания".

В этом отношении полезно, если функциональная "направляющая" секция содержит четыре направляющие плоскости, которые ориентированы клиновидно, при этом две из этих плоскостей сформированы на обеих продольных сторонах соответствующей одной из контактных плоскостей под углом к ней и срезая продольные кромки соответствующих контактных плоскостей в их осевых участках. Таким образом, процесс ввинчивания инструмента в инструментодержатель происходит не до зацепления функциональной секции "передачи крутящего момента" с инструментодержателем и поэтому без каких-либо дополнительных нагрузок на функциональную секцию "осевого запирания".

Согласно другому аспекту изобретения хирургическое передающее крутящий момент устройство содержит инструментодержатель для выборочного приема устанавливаемого с возможностью вращения хирургического инструмента по изобретению, в то же время фиксируя в осевом направлении инструмент в инструментодержателе и передавая на инструмент крутящий момент. Это устройство предпочтительно содержит (универсальную) рукоятку, содержащую расположенную в ней цепь передачи крутящего момента и/или привод и предпочтительно выбираемый (отдельный) вал рукоятки, в котором установлен инструментодержатель; более предпочтительно вал рукоятки выполнен с возможностью крепления к рукоятке, соединяя инструментодержатель с цепью передачи крутящего момента или приводом.

Далее следует более подробное описание предпочтительного иллюстративного варианта и некоторых других вариантов изобретения со ссылками на приложенные чертежи.

Описание чертежей

Фиг. 1 - продольное сечение известного хирургического устройства описываемого типа (включая рукоятку, вал рукоятки и инструмент), приводимого как образец для лучшего понимания изобретения.

Фиг. 2 - участок проксимального конца стержня инструмента для хирургического устройства по фиг. 1.

Фиг. 3 - продольное сечение хирургического устройства/системы, содержащего рукоятку, вал рукоятки и инструмент по предпочтительному иллюстративному варианту изобретения.

Фиг. 4а, 4b - участок проксимального конца стержня инструмента по изобретению для хирургического устройства по фиг. 3.

Фиг. 5 - продольное сечение устройства по изобретению в увеличенном масштабе в области замка инструмента (инструментодержателя/замка инструмента).

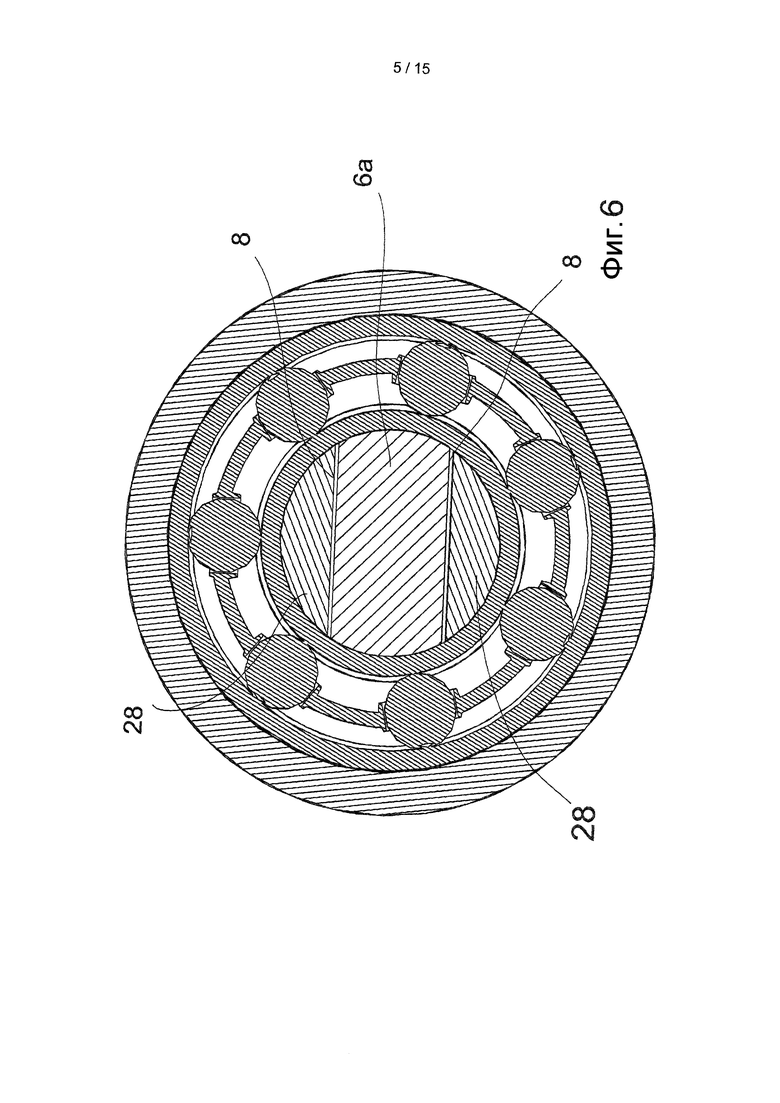

Фиг. 6 - поперечное сечение инструментодержателя в увеличенном масштабе по линии А-А на фиг. 5 с уже вставленным инструментом.

Фиг. 7а и 7b - продольные сечения первого и второго варианта опоры инструмента или инструментодержателя по изобретению в сравнении.

Фиг. 8 - вид в увеличенном масштабе участка проксимального конца стержня инструмента по варианту, являющемуся альтернативной фиг. 4.

Фиг. 9 - пример по изобретению возможности кодирования разных стержней инструмента для безошибочного применения в разных инструментодержателях (в разных валах рукоятки/рукоятках по изобретению).

Фиг. 10 - два примера правильного и неправильного выбора инструмента для рукоятки устройства/вала устройства по настоящему изобретению (содержащей конкретный инструментодержатель) в соответствии с кодировкой по изобретению по фиг. 9.

Фиг. 11 - продольное сечение рукоятки хирургического устройства по изобретению (по фиг. 1) в области замка инструмента (инструментодержателя/муфты для инструмента) без инструмента.

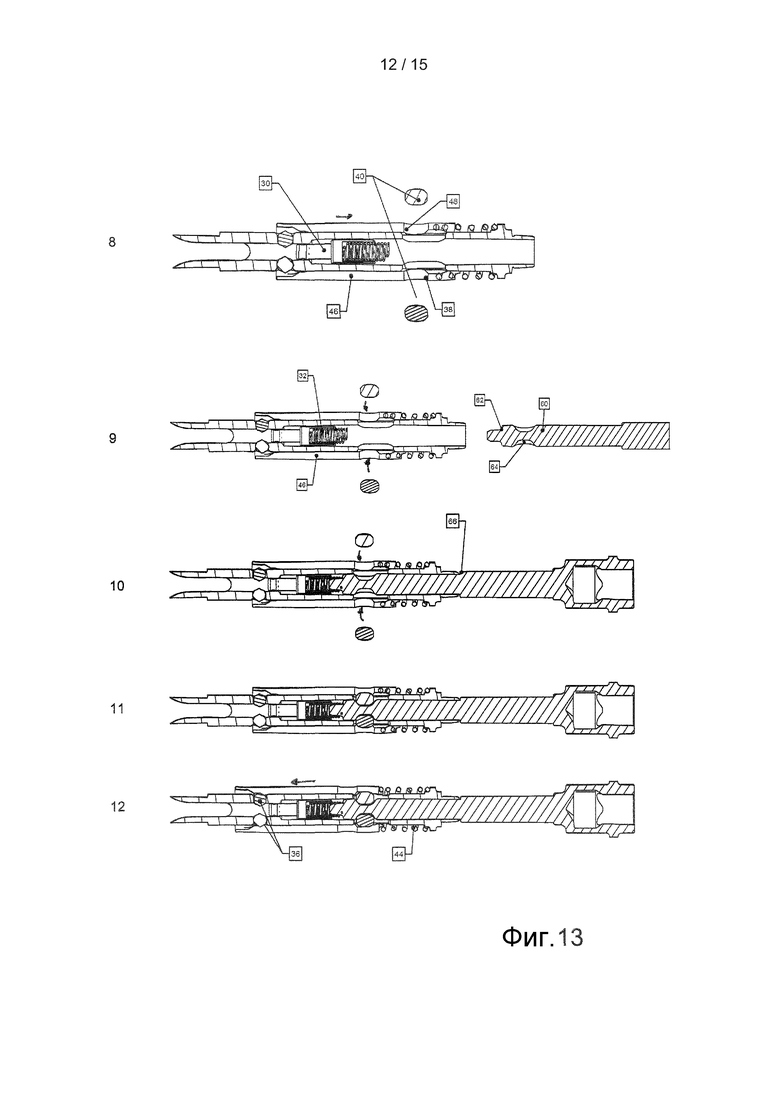

Фиг. 12 и 13 - (хронологически) иллюстрируют процесс создания замка инструмента (инструментодержателя) по фиг. 12.

Фиг. 14 - сечение муфты типа "лист клевера" по изобретению для (разъемного) (передающего крутящий момент) соединения между замком инструмента (инструментодержателем или торсионным стержнем) и выходным валом в рукоятке хирургического устройства для смены дистального вала рукоятки.

Фиг. 15 - охватываемая и охватывающая части муфты типа "лист клевера" по фиг. 14.

Фиг. 16 - процесс установки инструмента по изобретению в инструментодержатель по изобретению, показанный поэтапно.

Хирургическое устройство или инструментальная система по изобретению, состоящая из сменного (вращающегося) инструмента, (универсальной) рукоятки и, возможно, сменного вала рукоятки (включая торсионный стержень для установки в нем), в основном включает четыре частичных аспекта по изобретению, которые могут быть заявлены в контексте изобретения независимо или в комбинации друг с другом и которые подробно описаны ниже. Этими частичными аспектами являются:

- конфигурация участка проксимального конца стержня инструмента по изобретению в представленной инструментальной системе,

- создание вставного фиксирующего средства в форме средства кодирования инструмента для недопущения ошибок в выборе или применении инструмента,

- конструкция замка инструмента по изобретению (или также инструментодержателя) в валу рукоятки как части цепи передачи крутящего момента на инструмент (для соединения инструмента с торсионным стержнем внутри вала рукоятки), а также конструкция замка инструмента в его рабочей части, и

- разработка муфты/невращающегося соединения между замком инструмента (инструментодержателем) и торсионным стержнем внутри вала рукоятки и выходным валом внутри рукоятки для облегчения замены дистального вала рукоятки (включая замок инструмента, установленный в нем, и торсионный стержень).

Инструмент по изобретению, содержащий разнесенные по оси средство передачи крутящего момента, связанное с инструментом средство ввинчивания/выравнивания и осевое запирающее средство

Согласно фиг. 4а, 4b и 8 инструмент 1 по изобретению по существу состоит из дистального взаимодействующего сегмента или участка (обращенного к телу), например, сверлильной, фрезеровальной, шлифовальной или полировальной головки 2, к которой прикреплен стержень 4, предпочтительно соединением вещества с веществом (или сваркой, пайкой, прессовой посадкой и т.п.), при этом стержень проходит в проксимальном направлении (обращен от тела). Этот стержень 4 инструмента имеет участок 6 проксимального конца для введения инструмента 1 без возможности относительного вращения в инструментодержатель (замок инструмента) рукоятки или соединенного с ней вала рукоятки хирургического устройства, а также для фиксации в осевом направлении в инструментодержателе.

Для этого проксимальный концевой участок 6 стержня 1 инструмента разделен на три функциональные области, которые разнесены в осевом направлении друг от друга (последовательно) и описаны ниже в хронологическом порядке, начиная с дистального конца концевого участка 6 стержня инструмента (согласно фиг. 4а, 4b и 8 левого конца проксимального концевого участка 6).

Как следует из фиг. 4а, 4b и 8, весь стержень 4 инструмента по изобретению состоит из дистального по существу не профилированного участка стержня (непосредственно примыкающего к взаимодействующему сегменту 2), а также примыкающего проксимального концевого участка 6, который в свою очередь последовательно делится на дистальный участок 6а большого диаметра, имеющий внешнюю профилированную область, и проксимальный участок 6b малого диаметра. Отношение большого и малого диаметров D:d на проксимальном концевом участке 6 стержня приблизительно составляет 2:1. Это значит, что малый диаметр d стержня по существу меньше или равен половине большого диаметра D стержня. Более конкретно, d<=0,6D. Здесь большой диаметр D стержня не сужается постепенно к малому диаметру d, а содержит радиальный уступ 6с между двумя участками 6а и 6b с разными диаметрами, факультативно с небольшим внутренним радиусом для предотвращения эффекта надреза.

В области радиального уступа 6с участок 6а стержня большого диаметра сформирован, как показано на фиг. 4а, так, чтобы иметь диаметрально противоположные контактные поверхности или плоскости 8 (так называемый диэдр), которые сходятся друг к другу наподобие клина в сторону радиального уступа 6с и служат для передачи крутящего момента на стержень 4 инструмента. Эти контактные плоскости 8 могут быть сформированы, в частности, шлифованием/фрезерованием или штампованием/ковкой первоначально непрофилированного круглого стержня 4 инструмента. Дополнительные направляющие поверхности 10 (полученные предпочтительно таким же способом, что и контактные поверхности 8) сформированы на осевых боковых кромках каждой контактной поверхности 8 (в области радиального уступа 6с), каждая из которых расположена под углом к примыкающей контактной поверхности 8 и проходит от осевой центральной области каждой из боковых кромок контактной плоскости к радиальному уступу 6с наподобие клина. В результате возникает профиль стержня, имеющий шесть поверхностей в области радиального уступа 6с, которые состоят из двух диаметрально противоположных контактных поверхностей 8 (диэдр) и в направлении окружности с обеих сторон от каждой контактной поверхности 8 соответствующих заходных или ввертываемых плоскостей 10, срезающих соответствующую боковую кромку соответствующей контактной поверхности 8 в области радиального уступа 6с и, следовательно, постепенно уменьшающих ширину соответствующей контактной поверхности 8 в направлении к радиальному уступу 6с.

Как показано на фиг. 4а и 4b, на поверхности стержня на проксимальном конце его концевого участка 6b малого диаметра сформированы (предпочтительно, выфрезерованы) два паза или кармана 12, расположенные диаметрально противоположно на окружности стержня, благодаря чему на поверхности стержня сформированы вырезы, работающие в осевом направлении. В качестве альтернативы этим пазам 12 и как показано на фиг. 8, на проксимальном конце концевого участка 6с малого диаметра с помощью токарного станка можно также создать проходящую по окружности канавку 12а, глубина которой по существу соответствует глубине паза, показанного на фиг. 4а, 4b. Эти пазы 12 или проходящая по окружности канавка 12а служат для осевого запирания стержня 4 инструмента в инструментодержателе как будет описано ниже.

Описанная выше конструкция стержня, особенно на участке профилированного концевого участка 6 стержня, позволяет получить ряд преимуществ по сравнению с прототипом, показанным на фиг. 1 и 2, что позволяет увеличить максимальный передаваемый крутящий момент от торсионного стержня в валу рукоятки на инструмент 1.

- Благодаря базовому разделению секции осевого крепления/запирания и секции соединения с источником крутящего момента (с расположенным между ними направляющим приспособлением) в двух (возможно трех) разнесенных в осевом направлении участках стержня эти функциональные секции можно оптимизировать независимо друг от друга.

- В данном случае основной идеей является то, что функциональная секция 6b "запирания" расположена проксимально относительно функциональной секции 6а "передачи крутящего момента". Это позволяет уменьшить диаметр запирающего участка 6с, на который не передается крутящий момент и который не подвергается скручиванию, по сравнению с передающим крутящий момент участком 6а и, таким образом, сформировать радиальный уступ 6с.

- Радиальный уступ 6с в свою очередь позволяет сформировать (выфрезеровать) дистально относительно запирающего участка 6b малого диаметра две контактные или передающие крутящий момент плоскости 8 большей осевой длины, чтобы увеличить их соответствующую площадь поверхности по сравнению с прототипом. Далее, радиальный уступ 6с позволяет (как показано, в частности, на фиг. 6) удалить в его области такое большое количество материала стержня для формирования контактных плоскостей 8, что диаметр остального стержня (в области радиального уступа) между двумя (клиновидными) плоскостями 8 уменьшается почти наполовину. Это значит, что согласно фиг. 6 диаметр Dm, который можно использовать для передачи крутящего момента, приближается к большому диаметру D стержня. Если диэдр, сформированный таким образом, вталкивать в соответствующий осевой зазор соединительного вала (описанного ниже), то, как показано на фиг. 6, образуется полная окружность с оптимальным отношением плеч рычага для передачи крутящего момента.

- До сих пор секция осевого запирания по фиг. 1 и 2 находилась между функциональной секцией "передачи крутящего момента" и сегментом зацепления с инструментом, что ограничивало максимальную осевую длину функциональной секции "передачи крутящего момента". Из-за более тупой клиновидной формы двух контактных плоскостей на секцию осевого запирания действуют большие осевые силы. Кроме того, происходит ослабление материала запирающего участка, расположенного на пути передачи крутящего момента. Однако в изобретении сегмент 6b осевого запирания расположен проксимально относительно сегмента 6а передачи крутящего момента (т.е. не между сегментом передачи крутящего момента и сегментом зацепления) снаружи от пути передачи крутящего момента. Это позволяет использовать клиновидную форму двух контактных плоскостей 8, расположенных в целом более плоско (с большей осевой протяженностью), что уменьшает осевые силы во время передачи крутящего момента. Таким образом, требуемое (радиальное) пространство для установки секции 6b осевого запирания можно уменьшить (возможен небольшой диаметр d стержня инструмента).

- Наконец, формирование радиального уступа 6с между функциональной секцией 6а передачи крутящего момента и функциональной секцией 6b осевого запирания дает возможность расположить дополнительные направляющие поверхности 10, способствующие введению, на функциональной секции 6а передачи крутящего момента. Каждая из этих направляющих плоскостей 10 сформирована с обеих осевых сторон контактных плоскостей 8 в области радиального уступа 6с, т.е. они расположены под углом к соответствующей контактной плоскости 8. Эти направляющие плоскости 10 предназначены для ориентации стержня 4 инструмента в направлении окружности во время установки инструмента в инструментодержатель рукоятки, точнее так, чтобы две контактные плоскости 8 правильно направлялись в инструментодержатель.

Инструмент по изобретению, содержащий средство кодирования инструмента

Как уже было описано выше, существенным признаком изобретения является расположение функциональной секции 6b "осевого запирания" проксимально относительно функциональной секции 6а "передачи крутящего момента". Кроме того, стержень 4 инструмента по изобретению также может содержать все другие признаки изобретения; эти признаки, однако, являются факультативными для следующего аспекта изобретения, "средства кодирования инструмента".

Пользователь, несомненно, желает минимизировать или исключить врачебные ошибки, возникающие, в частности, как следствие применения неправильных хирургических инструментов. Этому могут способствовать, например, визуальные идентификаторы на индивидуальных инструментах; в этом случае, однако, нельзя исключать "человеческий фактор" как источник ошибок, что означает, что в реальности визуальные идентификаторы могут быть не замечены, неправильно интерпретированы или перепутаны, поэтому во время выбора конкретного инструмента могут возникать ошибки, которые обнаруживаются, когда уже слишком поздно. Этот источник ошибок тем более важен, чем большее количество разных инструментов может применяться с универсальной рукояткой в контексте системы инструмент/устройство. В этом случае, таким образом, предпочтительным и желательным было бы ограничение количества инструментов, которое можно применять для определенных хирургических целей в зависимости от конкретного вала рукоятки (содержащего проходящий внутри него торсионный стержень), прикрепленного к универсальной рукоятке.

На фиг. 8 и 9 показан преимущественный вариант средства кодирования инструмента по изобретению, который позволяет избежать неправильного выбора инструмента.

Решение расположить функциональную секцию 6b "осевого запирания" проксимально относительно функциональной секции 6а "передачи крутящего момента" так, чтобы она не служила для передачи крутящего момента, дает базовые (факультативные) возможности менять осевую длину и/или диаметр d части стержня, имеющей малый диаметр этой функциональной секции 6b, не оказывая (вредного) влияния на функциональную секцию 6а "передачи крутящего момента". Поэтому стало возможным создать (или скомбинировать) по меньшей мере две (или более) разные длины осевого участка (т.е. осевое расстояние между радиальным уступом 6с и радиальным карманом/проходящей по окружности канавкой 12/12а, или работающей в осевом направлении выточкой) и/или по меньшей мере два (или более) разных диаметра d стержня (малого диаметра), которые могут функционально взаимодействовать только с инструментодержателем, имеющим соответствующие размеры.

Например, на фиг. 9 показаны две комбинации "короткого запирающего участка" с "малым диаметром стержня" и "длинного запирающего участка" с "увеличенным диаметром стержня" относительно функциональной секции 6b "запирания". Соответственно инструментодержатель (который подробно будет описан ниже) по фиг. 10 в основном сформирован так, чтобы стержень меньшего диаметра можно было вставить в держатель для стержня увеличенного диаметра для передачи крутящего момента, но в этом случае не произойдет осевого запирания и, следовательно, инструмент 1 вновь можно извлечь во время проверки правильности посадки инструмента (верхний рисунок). Однако если в этот инструментодержатель вставить стержень увеличенного диаметра, произойдет осевое запирание (второй сверху рисунок). В свою очередь, инструментодержатель, предназначенный для стержня меньшего диаметра вообще не позволит вставить стержень большего диаметра (нижний рисунок), тогда как стержень меньшего диаметра можно вставить и запереть в осевом направлении (второй снизу рисунок).

Здесь следует обратить внимание на тот факт, что длина и диаметр стержня на функциональной секции 6b "осевого запирания" представляют только два параметра кодирования, которые можно обнаружить особенно простым способом, но которые могут быть заменены или дополнены другими параметрами. Например, положение на окружности карманов 12 относительно двух контактных плоскостей 8 может позволить выполнять процесс запирания только в правильно определенном относительном положении (с соответственно правильной ориентацией контактных плоскостей 8 относительно инструментодержателя). Форму карманов 12 также можно изменить, например, так, чтобы к осевому запиранию приводили только совместимые формы на части держателя. Наконец, участок 6b "осевого запирания" можно сформировать так, чтобы он содержал дополнительную форму (не показана), которая взаимодействует по принципу ключ/замочная скважина с соответствующей формой в инструментодержателе, чтобы обеспечить возможность введения стержня 4 инструмента (например, конструкция типа язычок/канавка).

Вал рукоятки, содержащий инструментодержатель (или также замок инструмента) по изобретению

Инструментодержатель, который должен размещаться в валу рукоятки, в частности для (унитарного) инструмента по вышеописанным первому и/или второму аспекту (аспектам) изобретения должен соответствовать ряду требований, по существу содержащему следующие:

- небольшие радиальные размеры, чтобы его можно было разместить в валу рукоятки, который, как хорошо известно является узким;

- передача на инструмент достаточного рабочего крутящего момента;

- эргономичные и простые ручные операции по меньшей мере для освобождения инструмента, вставленного в него, и предпочтительно автоматический процесс запирания инструмента (полуавтоматическое крепление инструмента);

- защита инструментодержателя и инструмента во время работы от самопроизвольного разъединения (например, в присутствии вибраций, ударов или тряски) для повышения надежности хирургического устройства;

- простая и неразрушающая сборка и разборка инструментодержателя, например, для очистки и технического обслуживания.

Такая установка внутри вала рукоятки в основном предназначена для смещения инструментодержателя на любое требуемое расстояние (и как можно дальше) в дистальном направлении, тем самым ограничивая длину стержня инструмента до оптимальной (унитарной) длины относительно изгибающих сил, которые возникают при работе инструмента. Это позволяет создать такой (унитарный) инструмент для стержней разной длины и разных форм, при этом длина стержня между рукояткой и инструментодержателем перекрывается возможно гибким/изгибающимся или жестким торсионным стержнем, установленным в валу рукоятки.

Известный инструментодержатель схематически показан на фиг. 1 и его пространственные размеры (в частности, радиальный размер) позволяют установить его внутрь вала рукоятки известным способом, что является общепринятой конструкцией. Однако, в частности, поперечные штифты для соединения приемной трубки с торсионным стержнем, а также для не допускающего относительного вращения соединения приемной трубки с передающей крутящий момент осью, установленной в ней и действующей на инструмент, являются слабой точкой в цепи передачи крутящего момента, как уже упоминалось выше.

Как подробно показано на фиг. 1, внутренняя ось передачи крутящего момента соединена по меньшей мере с внешней приемной трубкой одним (тонким) поперечным штифтом, вставленным в сквозное поперечное отверстие, сформированное в ней. Такой (тонкий) поперечный штифт не способен надежно передавать максимальный крутящий момент, который подходил бы для всех целей. Кроме того, отверстия для поперечного штифта ослабляют соединяемые детали, которые в любом случае являются очень маленькими, т.е. приемную трубку и ось. Дополнительно, и как уже упоминалось выше, для соединения приемной трубки с входным или торсионным стержнем применяется еще один поперечный штифт, который создает такие же проблемы. Без учета вышеизложенного, процесс соединения трех компонентов такими поперечными штифтами является очень трудным и требует больших затрат времени в терминах производства и технологии сборки, особенно при малых размерах видовых валов рукоятки релевантной известной конструкции. Поэтому желательно создать инструментодержатель, в частности, для инструмента описанной выше структуры, который устранял бы эти проблемы.

На фиг. 11 показан предпочтительный иллюстративный вариант такого инструментодержателя 20 по изобретению, компоненты которого и их взаимодействие с инструментом 1, описанным выше, подробно описаны ниже.

Во-первых, инструментодержатель или замок 20 по изобретению и согласно предпочтительному иллюстративному варианту изобретения содержит радиально внутреннюю приемную трубку 22 для инструмента (далее именуемую "соединительный вал"), содержащую на своем дистальном конце (клювообразный) дистальный передающий крутящий момент участок и запирающий участок 24, разрезанный в продольном направлении; в его разрезанной передающей крутящий момент зоне 24а (см. также фиг. 6) этот участок 24 имеет внешний диаметр, который адаптирован к участку 6а большого диаметра стержня инструмента, а примыкающая к ней запирающая зона 24b имеет внутренний диаметр, адаптированный к участку 6b малого диаметра стержня инструмента. В такой конструкции продольная прорезь 26 образует прорезь, в которую можно вставить стержень инструмента 1, в область двух образующих клин плоскостей 8 (см. фиг. 6) так, чтобы контактные плоскости 8 на стороне инструмента опирались на имеющие форму ключа выступы 28 в передающей крутящий момент зоне 24а с плотным контактом и образовали замкнутый круглый профиль (см. фиг. 6).

К запирающей зоне 24b проксимально примыкает цилиндрический участок 24с крепления оси, который имеет несколько больший внутренний диаметр, чем запирающая зона 24b (ось 30, установленная в ней, далее именуется "следящим элементом"), и содержит внутренний радиальный уступ, который служит осевым упором для следящего элемента 30 в дистальном направлении. Для этого следящий элемент 30 имеет дистальный участок 30а, имеющий наружный диаметр, соответствующий малому диаметру "запирающего" участка 6b стержня инструмента, который, таким образом, можно вставить в запирающую зону 24b соединительного вала 22, а также проксимальный участок 30b с большим наружным диаметром, где следящий элемент 30 направляется в соединительный вал 22 со скольжением. Между двумя участками 30а, 30b следящего элемента 30 имеется внешний кольцевой уступ, который взаимодействует с внутренним кольцевым уступом соединительного вала 22 в дистальном направлении.

Наконец, на крепежном участке 24с установлена следящая пружина 32 для следящего элемента 30; эта следящая пружина поджимает следящий элемент 30 в дистальном направлении и, таким образом, прижимает его к внутреннему кольцевому уступу соединительного вала 22. В этом положении дистальный участок 30а малого диаметра следящего элемента 30 полностью втянут в запирающую зону 24b соединительного вала 22.

Следует отметить, что запирающая зона 24b соединительного вала 22 снабжена множеством (по меньшей мере одним) радиальных сквозных отверстий 34, которые равномерно разнесены по окружности и в которые вставлены запирающие шарики 36 для вставленного инструмента 1, как будет описано ниже.

В проксимальном продолжении крепежного участка 24с для следящего элемента 30 соединительный вал 22 образует соединительный/приемный участок 24d для приводящего/торсионного стержня 60, который установлен в валу (не показан на фиг. 11, но показан, например, на фиг. 3) (универсальной) рукоятки.

В области этого приемного участка 24d соединительный вал 22 также содержит множество (по меньшей мере одно) радиальных отверстий 38, которые равномерно распределены по окружности и лежат в одной круглой плоскости; эти отверстия имеют приблизительно овальное сечение, проходящее в каждом случае в осевом направлении соединительного вала 22. Эти радиальные отверстия 38 предназначены для приема предпочтительно овальных тел 40 качения (далее именуемых "соединительными элементами"), через которые соединительный вал 22 соединяется с вставленным торсионным стержнем 60 для его фиксации в осевом направлении и так, чтобы не допустить относительного вращения, как будет более подробно описано ниже. Следует отметить, что вместо овальных (цилиндрических) тел вращения со скругленными торцами можно использовать шарики.

На проксимальном конце приемного участка 24d соединительный вал 22 далее содержит проходящий по окружности радиальный выступ 42, который служит седлом внешней закрывающей пружины 44.

Закрывающая муфта 46 установлена вокруг соединительного вала 22 так, чтобы иметь возможность вращения и смещения в осевом направлении. Эта муфта имеет дистальную зону 46а освобождения шариков с большим внутренним радиусом и проксимально примыкающую к ней зону 46b удержания шариков малого внутреннего радиуса, которая также направляется на внешней стороне соединительного вала 22 со скольжением.

На проксимальном концевом участке закрывающей муфты 46 имеется множество (предпочтительно два) радиальных сквозных отверстий 48 с продольно овальным (или круглым) сечением, которые предназначены для введения в отверстия 38, выполненные в соединительном валу 22, овальных/бочкообразных скругленных тел 40 качения. Каждое из этих овальных (имеющих длину больше, чем ширина) сквозных отверстий 48 закрывающей муфты 46 продлено для образования крепежного кармана на внутренней периферии закрывающей муфты 46 так, чтобы закрывающая муфта 46 могла перемещаться в осевом направлении над уже вставленными телами качения/соединительными элементами 40 и предотвращать их выпадение. В то же время крепежные карманы имеют такую форму, чтобы закрывающая муфта 46 могла поворачиваться на определенный угол относительно соединительного вала 22 так, чтобы в соответствии с нижеследующим описанием тела 40 качения, а также запирающие шарики 36 не могли выпасть, даже если закрывающая муфта 46 сдвинута назад в осевое положение освобождения.

Наконец, закрывающая пружина 44 расположена аксиально между закрывающей муфтой 46 и внешним радиальным выступом 42 на соединительном валу 22 и прижимает закрывающую муфту 46 в дистальном направлении в осевое положение запирания.

Далее следует подробное описание процесса сборки и работы со ссылками на фиг. 11-13 в сочетании с фиг 5.

Как показано на фиг. 12 и 13, насаживание инструментодержателя 20 на торсионный стержень 60 начинается с надевания внешней закрывающей пружины 44 на соединительный вал 22; затем закрывающая муфта 46 надевается на соединительный вал 22 с дистального направления так, что внешняя закрывающая пружина 44 оказывается между закрывающей муфтой 46 и внешним радиальным выступом 42 на соединительном валу 22 (см. иллюстрации 1 и 2 на фиг. 12).

На следующем этапе закрывающую муфту 46 толкают, сжимая закрывающую пружину 44, в ее осевое положение заполнения или освобождения, в результате чего сквозные отверстия 34 в зоне 24b запирания соединительного вала 22 открываются. В этот момент запирающие шарики 36 можно вставить в эти сквозные отверстия 34 через сборочную канавку, выполненную внутри закрывающей муфты 46, при этом запирающие шарики выступают радиально внутрь (см. иллюстрации 3-6 на фиг. 12). Затем закрывающую муфту 46 можно отпустить, в результате чего она сдвинется в осевом направлении в положение запирания шариков под действием внешней закрывающей пружины 44, и в этом положении закрывающая муфта 46 находится над запирающими шариками 36 и тем самым предотвращает их выпадение в радиальном направлении. Запирающие шарики 36 одновременно служат осевым упором для закрывающей муфты 46, в дистальной внутренней окружности которой для этой цели выполнен небольшой внутренний радиальный уступ, который в осевом направлении упирается в запирающие шарики 36 в удерживающем или запирающем положении закрывающей муфты 46 (см. иллюстрацию 7 на фиг. 12). На этом предварительная сборка инструментодержателя 20 по изобретению завершается.

На фиг. 13 показан процесс установки инструментодержателя 20 на торсионный стержень 60.

Сначала следящий элемент 30, а затем внутреннюю следящую пружину 32 вставляют в соединительный вал 22 с проксимального направления, при этом дистальный участок 30а следящего элемента 30 в осевом направлении упирается в запирающие шарики 36. Затем торсионный стержень вводят в соединительный вал 22 с проксимального направления. Дистальный конец торсионного стержня 60 сформирован как радиальный уступ 62, выполняющий функцию седла для уже вставленной внутренней следящей пружины 32. Далее, торсионный стержень 60 на своем дистальном конце содержит множество внешних карманов 64, которые равномерно разнесены по окружности и предназначены для приема соединительных элементов (овальных тел качения) 40. Наконец, на окружности торсионного стержня 60 факультативно сформирована ступень 66, действующая как осевой упор для соединительного вала 22.

Как только соединительный вал 22 упрется в факультативный осевой упор 66 торсионного стержня 60, радиальные внешние карманы 64 торсионного стержня точно совмещаются с проксимальными отверстиями 38 соединительного вала 22 и загрузочными отверстиями 48 закрывающей муфты 46, вытолкнутой в осевое положение заполнения/освобождения (см. иллюстрации 8-10 на фиг. 13). В это время можно вставить овальные соединительные элементы 40 через загрузочные отверстия 48 в закрывающей муфте 46 в отверстия 38 соединительного вала 22, а также во внешние карманы 64 торсионного стержня 60 (см. иллюстрацию 11 на фиг. 13). В качестве последнего этапа закрывающую муфту 46 отпускают и она автоматически сдвигается в осевом направлении в положение запирания в дистальном направлении по действием закрывающей пружины 46. В этом запирающем положении закрывающая муфта 46 надвинута на запирающие шарики 36 и соединительные элементы 40 и, таким образом, препятствует их выпадению в радиальном направлении. На последнем этапе закрывающую муфту 46 поворачивают на определенный угол относительно соединительного вала 22. Это позволяет предотвратить случайное выпадение шариков 36 и предпочтительно также и соединительных элементов 40 через загрузочные отверстия 48 в закрывающей муфте, даже если закрывающая муфта 46 опять будет отведена в положение освобождения шариков при нормальной работе. Это значит, что осевые положения закрывающей муфты 46 для загрузки соединительных элементов 40 и для радиального освобождения шариков 36 во время введения инструмента 1 предпочтительно совпадают. Однако угловое положение закрывающей муфты 46 относительно соединительного вала 22 в положении загрузки отличается от углового положения в положении освобождения.

На этом процесс установки инструментодержателя 20 на торсионный стержень 60 завершается.

Как было показано в вышеприведенном описании процесса сборки, для передачи крутящего момента от торсионного стержня 60 на соединительный вал 22 радиально применяются внешние соединительные элементы 40 предпочтительно в форме овальных тел качения. Таким образом эти элементы имеют большую эффективную площадь приложения силы и поэтому способны передавать существенный крутящий момент без срезания. В то же время соединительные элементы служат для осевой фиксации инструментодержателя на торсионном стержне. Благодаря радиально наружному положению также достигается максимальное плечо рычага для передачи крутящего момента.

Согласно изобретению крутящий момент передается на стержень 4 инструмента не через следящий элемент (ось) 30, как это происходит в упомянутом прототипе, а непосредственно через соединительный вал 22. Это позволяет уменьшить количество компонентов в цепи передачи крутящего момента, что упрощает сборку в целом.

Режим работы инструментодержателя 20 по изобретению более подробно описывается ниже со ссылками на фиг. 5, 7а, 7b и 16.

Сначала следует отметить, что инструментодержатель 20 должен быть установлен с возможностью вращения в валу рукоятки, который может соединяться с универсальной рукояткой. Для этого предпочтительно в зоне 24 передачи крутящего момента, в которой выполнена продольная прорезь, на соединительном валу 22 имеется и установлен радиальный подшипник (KL) 50, например шариковый, роликовый или игольчатый подшипник, содержащий внутреннюю и внешнюю обоймы, поэтому он препятствует расхождению клювообразных осевых выступов 28, если крутящий момент передается на контактные плоскости 8 стержня 4 инструмента. Дополнительно отношение поддерживаемой и консольной частей на стержне 4 инструмента улучшается таким шарикоподшипником (KL) 50 в продольно разрезанной зоне 24а передачи крутящего момента, как показано, в частности, на фиг. 7а и 7b.

На фиг. 7а показана ситуация, в которой инструмент 1 устанавливается в инструментодержатель 20 по изобретению, содержащий радиальный подшипник (KL) 50 в зоне 24а передачи крутящего момента соединительного вала 22. Как показано на этом чертеже, стержень 4 инструмента, выходящий дистально из вала 70 рукоятки, поддерживается по меньшей мере одним дистальным подшипником (предпочтительно двумя дистальными подшипниками) 72 и по меньшей мере одним проксимальным подшипником 50, 74, чтобы поглощать силы, возникающие на инструменте при контакте, и силы резания, которые действуют на стержень 4 инструмента как изгибающие силы. Соответственно, если этот по меньшей мере один проксимальный радиальный подшипник 50 расположен в зоне 24а передачи крутящего момента инструментодержателя 20, возникает длина опоры между дистальным и проксимальным подшипниками 72, 50, которая существенно больше, чем длина консоли между дистальным подшипником 72 и взаимодействующим сегментом 2 инструмента.

С другой стороны, на фиг. 7b показан сравнительный пример, в котором подшипник 74, установленный дистально от зоны 24а передачи крутящего момента, считается проксимально последним радиальным подшипником (фактически без дополнительного шарикоподшипника (KL) 50). В этом случае длина опоры укорочена по сравнению с длиной консоли. Очевидно, что в этом нагрузка на радиальные подшипники 72, 74 увеличена, согласно фиг. 7b, и, следовательно, возникает повышенный износ. Максимально допустимая нагрузка также мала.

Процесс установки инструмента 1 по изобретению в инструментодержатель 20 по изобретению подробно показан на фиг. 16.

Сначала стержень 4 инструмента приближают к зоне 24а передачи крутящего момента инструментодержателя 20, возможно даже в неправильной относительно угловой ориентации; в этом случае направляющие поверхности 10 на стороне инструмента войдут в контакт с двумя клювообразными осевыми выступами 28 инструментодержателя 20. Благодаря их ориентации соединительный вал 22 автоматически поворачивается до тех пор, пока две контактные поверхности 8 не будут обращены радиально к внешним осевым выступам 28. Теперь стержень 4 инструмента можно вставить дальше в инструментодержатель 20, и контактные поверхности или плоскости 8 на стороне инструмента будут направляться со скольжением между клювообразными осевыми выступами 28. Радиальный подшипник 50, который также показан на фиг. 16, предотвращает расхождение клювообразных осевых выступов/замков 28 друг от друга.

Для введения стержня 4 инструмента закрывающую муфту 46 сначала перемещают в отведенное освобождающее положение, в котором запирающие шарики 36 могут быть вытолкнуты радиально наружу. Это осуществляется следящим элементом 30 (ось), дистальный участок (30а) которого вталкивается радиально между запирающими шариками 36 следящей пружиной 32, удерживая эти шарики в радиально выдвинутом наружу положении. Шарики 36, вытолкнутые радиально наружу, удерживают закрывающую муфту 46 в осевом освобождающем положении.

Во время проникновения стержня 4 инструмента в инструментодержатель 20 торец запирающего участка 6b на стороне стержня инструмента упирается в следящий элемент 30 и смещает его в осевом направлении, преодолевая силу предварительно напряженной следящей пружины 32, пока карманы/проходящая по окружности канавка 12/12а не разместится в запирающем участке 6b стержня 4 инструмента в области запирающих шариков 36. В этот момент шарики 36 выталкиваются внутрь и, таким образом, ложатся в проходящую по окружности канавку 12а или карманы 12 стержня 4 инструмента под действием закрывающей муфты 46 благодаря предварительно напряженной пружине, действующей в осевом направлении и соответствующей конической форме внутренней периферийной стороны закрывающей муфты 46 (более подробно не показана). Одновременно закрывающая муфта 46 под действием предварительно напряженной пружины смещается дальше в дистальном направлении в запирающее положение. При этом инструмент 1 крепится в осевом направлении, и крутящий момент может передаваться от торсионного стержня 60 через соединительные элементы 40 и соединительный вал 22 на контактные плоскости 8 стержня 4 инструмента.

Для того, чтобы извлечь инструмент 1, закрывающую муфту 46 (вручную) отводят, преодолевая действие закрывающей пружины 44, в освобождающее положение в проксимальном направлении для освобождения запирающих шариков в радиальном направлении. Если после этого стержень 4 инструмента вытянуть из инструментодержателя 20, следящий элемент 30 автоматически последует за стержнем 4 благодаря следящей пружине 32 и, таким образом, расположится радиально между запирающими шариками 36, чтобы удерживать их вытолкнутыми радиально наружу. Поэтому инструментодержатель 20 остается в этом положении освобождения, чтобы автоматически запереть в осевом направлении новый вставленный стержень 4 инструмента. Таким образом, предлагаемый инструментодержатель 20 по изобретению также можно назвать полуавтоматическим инструментодержателем (автоматическое запирание и ручное освобождение).

Соединение между инструментодержателем или торсионным стержнем и механизмом передачи на стороне рукоятки

Как уже было описано выше, одним аспектом изобретения является возможность всегда использовать один инструмент с разными валами рукоятки. Валы рукоятки имеют такую конструкцию, что их можно соединять с одной универсальной рукояткой, в которой расположен привод инструмента и/или цепь передачи крутящего момента/механизм зубчатой передачи. Это значит, что торсионный стержень должен быть предварительно установлен в соответствующем валу рукоятки; на дистальном конце этого торсионного стержня должен быть установлен инструментодержатель, предпочтительно описанный выше, а на его проксимальном конце должна быть установлена муфта, которая при прочном соединении вала рукоятки с рукояткой (предпочтительно с ее корпусом) одновременно вступает в оперативное зацепление с цепью передачи крутящего момента, чтобы передавать крутящий момент на торсионный стержень.

В первую очередь муфта такого типа должна передавать крутящий момент, но также должна допускать осевое смещение приводного вала, например, так, чтобы инструментодержатель можно было отпереть и снять. Более того, муфта должна обладать достаточными направляющими свойствами, чтобы избавиться (по меньшей мере в этой области) от дополнительных радиальных подшипников (шарикоподшипников) для поддержки муфты.

До сих пор муфта, о которой идет речь, расположенная между торсионным стержнем (внутри сменного вала рукоятки) и цепью передачи крутящего момента (внутри рукоятки), была реализована с помощью так называемого диэдра, который сравним с вышеописанным участком передачи крутящего момента по изобретению, между стержнем инструмента и инструментодержателем. Однако такая муфта (без окружающего радиального подшипника) имеет базовую проблему недостаточной жесткости на скручивание в данном (узком) конструктивном пространстве, что может привести к преждевременному отказу взаимодействующих компонентов муфты. Дополнительно такая конструкция имеет недостаточные направляющие свойства.

Альтернативой описанному диэдру является широко известное решение поперечного типа. В этом случае на стороне торсионного стержня создается охватываемая деталь муфты с перегородками, пересекающимися в центре, лежащем на оси, и эта деталь может вставляться в охватывающую деталь муфты, имеющую ответную форму, благодаря чему можно увеличить площадь поверхности, доступную для передачи крутящего момента, на боковых сторонах каждой перегородки. Такое решение, однако, также имеет проблемы, поскольку распределение торсионной жесткости между охватываемой и охватывающей соединительными деталями не оптимально, поэтому максимальный передаваемый крутящий момент также ограничен.

Для решения этой проблемы требуется такая геометрия поперечного сечения соединительных деталей (охватываемой и охватывающей), которая оптимально использует данное конструктивное пространство в случае хирургической рукоятки соответствующего типа относительно связанного с кручением момента площади, в то же время допуская осевое перемещение двух компонентов муфты относительно друг друга и не переходя в состояние самозапирания из-за своей конкретной формы.

В ходе разработки муфты по изобретению оказалось, что чем меньше форма подходит для передачи крутящего момента, тем больше контур напоминает круг. Далее, чем меньше количество углов на контуре зацепления, тем более соединительная комбинация является запирающей форму (с уменьшающимся модулем сечения). В целом, наиболее подходящей формой сечения муфты для хирургического прибора такого типа оказалась муфта 80 в форме листа клевера с четырьмя лепестками. На фиг. 14 показано оптимизированное сечение формы четырехлепесткового листа клевера по предпочтительному иллюстративному варианту изобретения.

Соответственно форма сечения по изобретению муфты 80 основана на четырех равных окружностях 82 малого радиуса Re, который определяет четыре угла формы муфты и которые расположены со смещением по углу на 90° относительно друг друга. Расстояние соответственно соседних центров окружностей, входящих в форму муфты, немного меньше диаметра Re унитарной окружности, чтобы соответствующие соседние окружности 82 пересекались.

На центральной оси между двумя соседними пересекающимися окружностями 82 и снаружи от формы муфты в каждом случае расположен еще один центр описанной вокруг него окружности 84 большего радиуса Ri. Соответствующее положение этого внешнего дополнительного центра окружности, а также больший радиус Ri заданы так, чтобы контур внешней окружности 84 непрерывно сливался с контуром двух угловых внутренних окружностей 82 и, следовательно, соединял все соседние угловые окружности 82 друг с другом, образуя полость. Это значит, что внешняя окружность 84 является тангенциальной к двум внутренним окружностям 82 в точках контакта, образуя непрерывный контур поперечного сечения (без углов и кромок) с четырьмя обозначенными выступающими угловыми окружностями 82 и четырьмя плавно углубляющимися боковыми окружностями 84.

В терминах геометрии этот контур поперечного сечения в соответствии с предпочтительным иллюстративным вариантом можно определить следующим образом:

согласно фиг. 14 величина А обозначает диаметр периферийной окружности с центровым центром окружности и радиально внешними контактными точками на всех угловых окружностях. Величина В представляет чистый размер между двумя противоположными боковыми окружностями, т.е. диагональное расстояние между теми точками на двух противоположных боковых окружностях, которые представляют самые внутренние точки на поперечном сечении.

Соответственно, эти величины А, В соотносятся друг с другом согласно формуле (1)

(1) B=kB * A при 0,6<A<0,9

Радиус Re каждого углового круга соотносится с величиной А согласно формуле (2)

(2) Re=kRe * A при 0,6<kRe<0,9

Радиус Ri каждого бокового круга соотносится с величиной А согласно формуле (3)

(3) Ri=kRi * A при 0,8<kRi<1,5

На фиг. 15 показано, что охватываемая и охватывающая соединительные детали имеют ответные формы поперечного сечения со специфическим увеличением размера охватывающей соединительной детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХИРУРГИЧЕСКОЕ УСТРОЙСТВО, ПЕРЕДАЮЩЕЕ КРУТЯЩИЙ МОМЕНТ, СОДЕРЖАЩЕЕ СОЕДИНЕННЫЙ С НИМ ИНСТРУМЕНТ | 2013 |

|

RU2648227C2 |

| ХИРУРГИЧЕСКОЕ УСТРОЙСТВО, ПЕРЕДАЮЩЕЕ КРУТЯЩИЙ МОМЕНТ, СОДЕРЖАЩЕЕ СОЕДИНЕННЫЙ С НИМ ИНСТРУМЕНТ | 2013 |

|

RU2671938C2 |

| ХИРУРГИЧЕСКОЕ УСТРОЙСТВО, ПЕРЕДАЮЩЕЕ КРУТЯЩИЙ МОМЕНТ, СОДЕРЖАЩЕЕ СОЕДИНЕННЫЙ С НИМ ИНСТРУМЕНТ | 2013 |

|

RU2637624C2 |

| ХИРУРГИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ НАЛОЖЕНИЯ СКОБОК, СОДЕРЖАЩИЙ МНОГОХОДОВЫЙ ВЫТАЛКИВАЮЩИЙ МЕХАНИЗМ С НЕРАВНОМЕРНЫМ ШАГОМ И РОТОРНОЙ ПЕРЕДАЧЕЙ | 2005 |

|

RU2434593C2 |

| ХИРУРГИЧЕСКИЙ СШИВАЮЩИЙ АППАРАТ С ШАРНИРНО-ПОВОРАЧИВАЕМЫМИ КОМПОНЕНТАМИ | 2009 |

|

RU2489100C2 |

| УЧАСТКИ КРЕПЛЕНИЯ ДЛЯ УЗЛОВ ХИРУРГИЧЕСКИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2700371C2 |

| ХИРУРГИЧЕСКИЙ СШИВАЮЩИЙ АППАРАТ С ЭЛЕМЕНТАМИ УПРАВЛЕНИЯ, ПРИГОДНЫМИ ДЛЯ РАБОТЫ ОДНОЙ РУКОЙ | 2009 |

|

RU2489099C2 |

| ХИРУРГИЧЕСКИЙ СШИВАЮЩИЙ АППАРАТ МНОГОКРАТНОГО ИСПОЛЬЗОВАНИЯ (ВАРИАНТЫ) И СПОСОБ ЕГО ОБРАБОТКИ (ВАРИАНТЫ) | 2009 |

|

RU2488358C2 |

| ХИРУРГИЧЕСКИЙ СШИВАЮЩИЙ АППАРАТ С МЕХАНИЗМОМ ЗАПУСКА, ЧУВСТВИТЕЛЬНЫМ К НАГРУЗКЕ | 2009 |

|

RU2499567C2 |

| ШАРНИРНО-ПОВОРОТНЫЕ ЗАГРУЗОЧНЫЕ МОДУЛИ ДЛЯ ХИРУРГИЧЕСКИХ СШИВАЮЩИХ СКОБКАМИ И ОТРЕЗНЫХ ИНСТРУМЕНТОВ | 2009 |

|

RU2491027C2 |

Изобретение относится к медицинской технике. Снимающий стружку инструмент содержит дистальный взаимодействующий сегмент, к которому примыкает стержень. Участок проксимального конца стержня выполнен для введения в инструментодержатель хирургического устройства, передающего крутящий момент. Для введения в инструментодержатель участок проксимального конца делится по меньшей мере на функциональную секцию передачи крутящего момента и функциональную секцию осевого запирания, которая отнесена от нее в осевом направлении. Функциональная секция осевого запирания, расположена относительно взаимодействующего сегмента так, чтобы являться проксимальной относительно функциональной секции передачи крутящего момента. 4 н. и 7 з.п. ф-лы, 16 ил.

1. Удаляющий стружку инструмент хирургического передающего крутящий момент устройства, содержащий дистальный взаимодействующий сегмент (2), примыкающий к стержню (4) инструмента, проксимальный концевой участок (6) которого подготовлен к передающей крутящий момент установке в инструментодержатель (20) устройства, для чего проксимальный концевой участок (6) разделен по меньшей мере на функциональную секцию (6а) "передачи крутящего момента" и функциональную секцию (6b) "осевого запирания", отнесенную от нее в осевом направлении, при этом функциональная секция (6b) "осевого запирания" расположена относительно зацепляющегося сегмента (2) так, чтобы быть проксимальной относительно функциональной секции (6а) "передачи крутящего момента", отличающийся тем, что содержит дополнительную функциональную вворачиваемую "направляющую" секцию, предпочтительно выполненную как часть функциональной секции (6а) "передачи крутящего момента", при этом дополнительная функциональная секция расположена в осевом направлении между функциональными секциями (6а) "передачи крутящего момента" и (6b) "осевого запирания", предпочтительно в области радиального уступа (6с) между функциональными секциями (6а) "передачи крутящего момента" и (6b) "осевого запираний", причем диаметр d стержня инструмента в функциональной секции (6b) "осевого запирания" меньше, чем диаметр D стержня инструмента на функциональной секции (6а) "передачи крутящего момента", при этом между этими функциональными секциями предпочтительно сформирован радиальный уступ (6с).

2. Инструмент по п. 1, отличающийся тем, что к обоим диаметрам вала применимо отношение d≤0,6D.

3. Инструмент по п. 1, отличающийся тем, что функциональная секция (6а) "передачи крутящего момента" сконструирована так, чтобы содержать диэдр, две контактные плоскости (8) которого, обращенные диаметрально друг от друга, проходят в направлении друг к другу, предпочтительно образуя клин, в направлении к функциональной секции (6b) осевого запирания.

4. Инструмент по п. 3, отличающийся тем, что контактные плоскости (8) изготовлены соответствующим плоским уменьшением диаметра D стержня на функциональной секции (6а) "передачи крутящего момента".

5. Инструмент по п. 3 или 4, отличающийся тем, что функциональная "ввинчиваемая направляющая" секция содержит множество направляющих плоскостей (10), предпочтительно четыре, которые ориентированы клиновидно, при этом две из этих плоскостей сформированы на обеих продольных сторонах соответствующей одной из контактных плоскостей (8) под углом к ней и срезают продольные кромки соответствующих контактных плоскостей (8) по меньшей мере в осевых участках.

6. Инструмент по любому из пп. 1-4, отличающийся тем, что функциональная секция (6b) "осевого запирания" предпочтительно на ее проксимальном конце содержит множество радиальных углублений (12), более предпочтительно два радиальных углубления, или проходящую по окружности канавку (12а), благодаря которым на периферии стержня инструмента образованы работающие в осевом направлении выточки.

7. Хирургическое передающее крутящий момент устройство, содержащее инструментодержатель (20) для выборочного приема устанавливаемого с возможностью вращения хирургического инструмента (1) для осевой фиксации инструмента (1) в инструментодержателе (20), а также для передачи крутящего момента на инструмент (1), отличающееся тем, что инструмент (1) является инструментом по любому из пп. 1-6.

8. Устройство по п. 7, отличающееся тем, что содержит универсальную рукоятку, содержащую интегрированную цепь передачи крутящего момента и/или привод и выбираемый вал (70) рукоятки, содержащий интегрированный инструментодержатель (20), при этом вал рукоятки выполнен с возможностью соединения с универсальной рукояткой, соединяя инструментодержатель с цепью передачи крутящего момента или приводом.

9. Удаляющий стружку инструмент хирургического передающего крутящий момент устройства, содержащий дистальный взаимодействующий сегмент (2), примыкающий к стержню (4) инструмента, проксимальный концевой участок (6) которого подготовлен к передающей крутящий момент установке в инструментодержатель (20) устройства, для чего проксимальный концевой участок (6) разделен по меньшей мере на функциональную секцию (6а) "передачи крутящего момента" и функциональную секцию (6b) "осевого запирания", отнесенную от нее в осевом направлении, при этом функциональная секция (6b) "осевого запирания" расположена относительно зацепляющегося сегмента (2) так, чтобы быть проксимальной относительно функциональной секции (6а) "передачи крутящего момента", отличающийся тем, что содержит дополнительную функциональную вворачиваемую "направляющую" секцию, предпочтительно выполненную как часть функциональной секции (6а) "передачи крутящего момента", при этом дополнительная функциональная секция расположена в осевом направлении между функциональными секциями (6а) "передачи крутящего момента" и (6b) "осевого запирания", предпочтительно в области радиального уступа (6с) между функциональными секциями (6а) "передачи крутящего момента" и (6b) "осевого запирания", причем функциональная секция (6а) "передачи крутящего момента" сконструирована так, чтобы содержать диэдр, две контактные плоскости (8) которого, обращенные диаметрально друг от друга, проходят в направлении друг к другу, предпочтительно образуя клин, в направлении к функциональной секции (6b) осевого запирания.

10. Инструмент по п. 9, отличающийся тем, что функциональная "ввинчиваемая направляющая" секция содержит множество направляющих плоскостей (10), предпочтительно четыре, которые ориентированы клиновидно, при этом две из этих плоскостей сформированы на обеих продольных сторонах соответствующей одной из контактных плоскостей (8) под углом к ней и срезают продольные кромки соответствующих контактных плоскостей (8) по меньшей мере в осевых участках.

11. Удаляющий стружку инструмент хирургического передающего крутящий момент устройства, содержащий дистальный взаимодействующий сегмент (2), примыкающий к стержню (4) инструмента, проксимальный концевой участок (6) которого подготовлен к передающей крутящий момент установке в инструментодержатель (20) устройства, для чего проксимальный концевой участок (6) разделен по меньшей мере на функциональную секцию (6а) "передачи крутящего момента" и функциональную секцию (6b) "осевого запирания", отнесенную от нее в осевом направлении, при этом функциональная секция (6b) "осевого запирания" расположена относительно зацепляющегося сегмента (2) так, чтобы быть проксимальной относительно функциональной секции (6а) "передачи крутящего момента", отличающийся тем, что содержит дополнительную функциональную вворачиваемую "направляющую" секцию, предпочтительно выполненную как часть функциональной секции (6а) "передачи крутящего момента", при этом дополнительная функциональная секция расположена в осевом направлении между функциональными секциями (6а) "передачи крутящего момента" и (6b) "осевого запирания", предпочтительно в области радиального уступа (6с) между функциональными секциями (6а) "передачи крутящего момента" и (6b) "осевого запирания", причем функциональная секция (6b) "осевого запирания" предпочтительно на ее проксимальном конце содержит множество радиальных углублений (12), более предпочтительно два радиальных углубления, или проходящую по окружности канавку (12а), благодаря которым на периферии стержня инструмента образованы работающие в осевом направлении выточки.

| DE 19918638 A1, 30.11.2000 | |||

| Устройство для защиты маломощной трехфазной цепи от перегрузки по току | 1988 |

|

SU1598023A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Способ определения содержания масла в парафицах | 1938 |

|

SU56266A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Бесконтактное индуционное устройство для передачи информации с вращающегося вала | 1977 |

|

SU686113A1 |

| Устройство для сортирования наполненных консервных банок по весу | 1939 |

|

SU59961A1 |

Авторы

Даты

2018-01-22—Публикация

2013-08-26—Подача