В настоящем изобретении предложены способ, устройство и химические продукты для обработки нефтяного оборудования, в котором находится жидкость, предпочтительно углеводородного типа, при этом обработку осуществляют путем создания замкнутого или полузамкнутого проточного циркуляционного контура во время обычной промышленной эксплуатации оборудования. Указанную обработку можно отнести к очистке оборудования, улучшению выхода по сравнению с нормальными рабочими условиями и/или к уменьшению коксообразования и/или удалению кокса с катализаторов.

УРОВЕНЬ ТЕХНИКИ

[01] Настоящее изобретение включает способ, устройство и химические продукты для очистки нефтяного оборудования, предпочтительно, оборудования для обработки углеводородов, при этом указанную очистку осуществляют путем создания замкнутого или полузамкнутого проточного циркуляционного контура во время обычной промышленной эксплуатации указанного оборудования.

[02] Настоящее изобретение дополнительно включает способ, устройство и химические продукты для увеличения выхода продуктов перегонки на нефтеперерабатывающей установке.

[03] Настоящее изобретение также включает систему мониторинга для проверки состояния процесса очистки во время реализации предложенного способа.

[04] Настоящее изобретение также дополнительно включает способ, устройство и химические продукты для очистки, дегазирования и очищения от загрязняющих веществ нефтяного оборудования перед ремонтом и техническим обслуживанием.

[05] Настоящее изобретение позволяет осуществить очистку оборудования во время нормальной работы установки, частью которой оно является, без необходимости выведения указанного оборудования из производственного цикла и/или без необходимости остановки производства и/или потока жидкости, который обычно протекает в указанном оборудовании. Это и является улучшением по сравнению с настоящим уровнем техники.

[06] Путем очистки нефтяного оборудования с помощью замкнутого или полузамкнутого проточного циркуляционного контура, настоящее изобретение позволяет обеспечить, среди прочего (например, по сравнению с обычными механическими очистными системами), следующие улучшения: i) устранение необходимости вывода оборудования из эксплуатации и/или вскрытия оборудования и/или перевода оборудования в нерабочий режим; ii) уменьшение времени очистки; iii) извлечение и повторное применение загрязняющего продукта; iv) обеспечение одновременной очистки нескольких элементов оборудования; v) снижение производственных потерь, возникающих в результате перевода оборудования в нерабочий режим.

[07] Кроме того, настоящее изобретение позволяет реализовать новый способ проектирования/инженерно-технического обеспечения для установления размеров нефтяного оборудования, при этом указанное установление размеров можно выполнить без учета снижения производительности вследствие загрязнения.

[08] В существующем уровне техники имеются другие технологии, позволяющие осуществить очистку оборудования в замкнутом проточном циркуляционном контуре (ни одна из таких технологий не работает с полузамкнутым проточным циркуляционным контуром), но указанные технологии предполагают выведение оборудования и/или установки, частью которой является указанное оборудование, из производственного цикла или даже выведение из эксплуатации всей установки. Настоящее изобретение позволяет улучшить существующий уровень техники путем очистки оборудования и/или установки, частью которой указанное оборудование является, без остановки производственного цикла, во время нормальной работы установки.

[09] Настоящее изобретение также обеспечивает повышение выхода и/или уменьшение коксообразования или удаление кокса на катализаторах, применяемых в нефтеперерабатывающей установке.

УРОВЕНЬ ТЕХНИКИ

[010] В целом, загрязнение технологического оборудования возникает в результате отложения тяжелых соединений. Для целей настоящего изобретения термин «тяжелые соединения» обозначает химические соединения, сами по себе или их смеси, температура кипения которых составляет >100°С. Такие тяжелые соединения обычно проявляются в виде осадка внутри указанного оборудования, при нарушении нормальной работы связанного оборудования, и, как правило, приводят к ухудшению характеристик текучих сред, которые являются частью указанного процесса. Иногда такое ухудшение характеристик может даже привести к образованию коксовых и коксоподобных осадков. В некоторых процессах, в частности, нефтехимических процессах, указанные тяжелые соединения обнаруживаются в виде полимерных соединений. Поэтому указанные тяжелые соединения необходимо удалять из оборудования для восстановления его нормального функционирования.

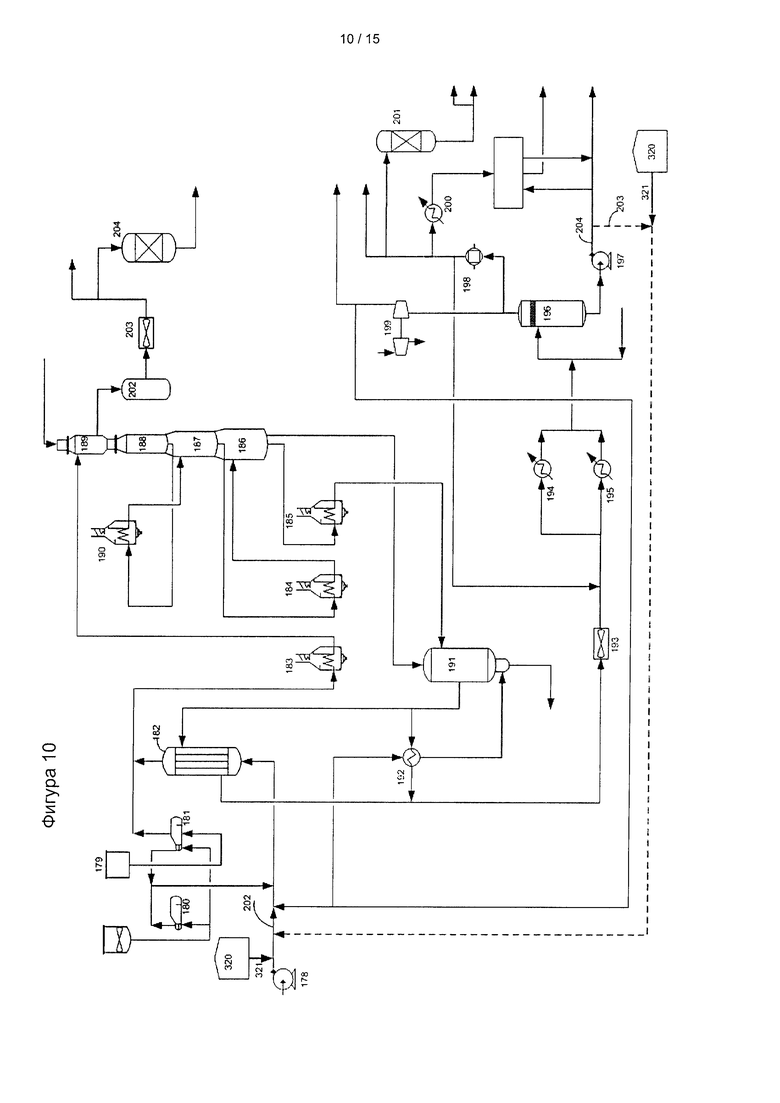

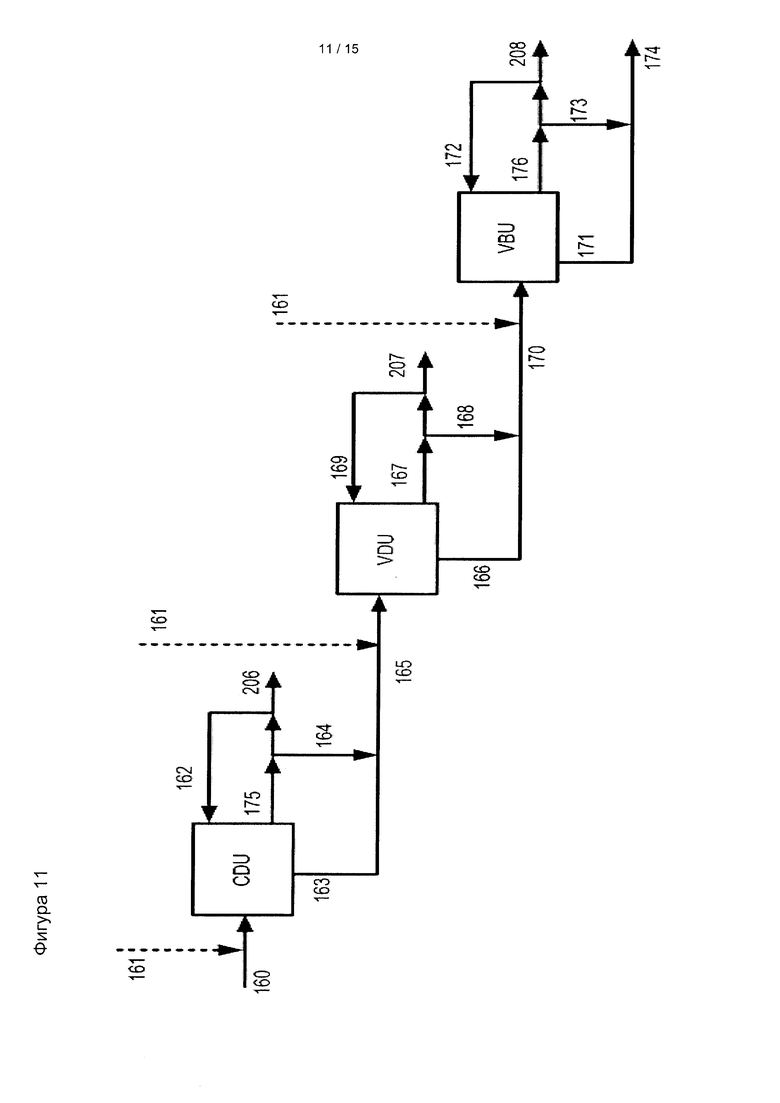

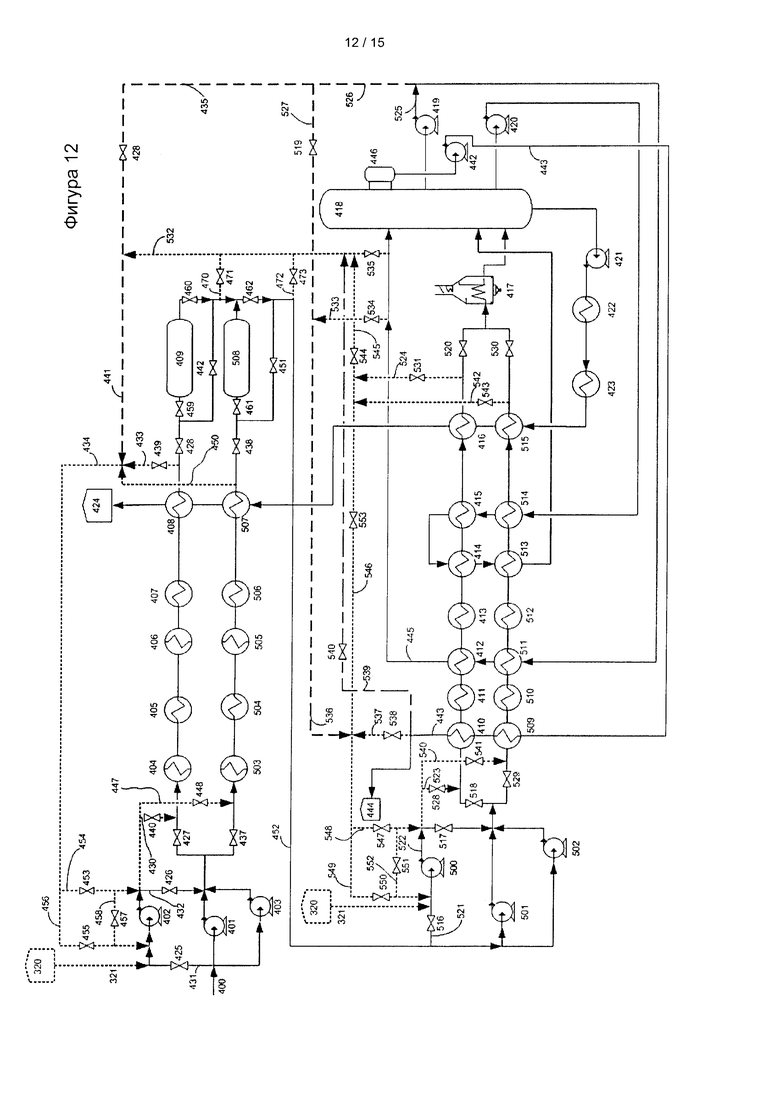

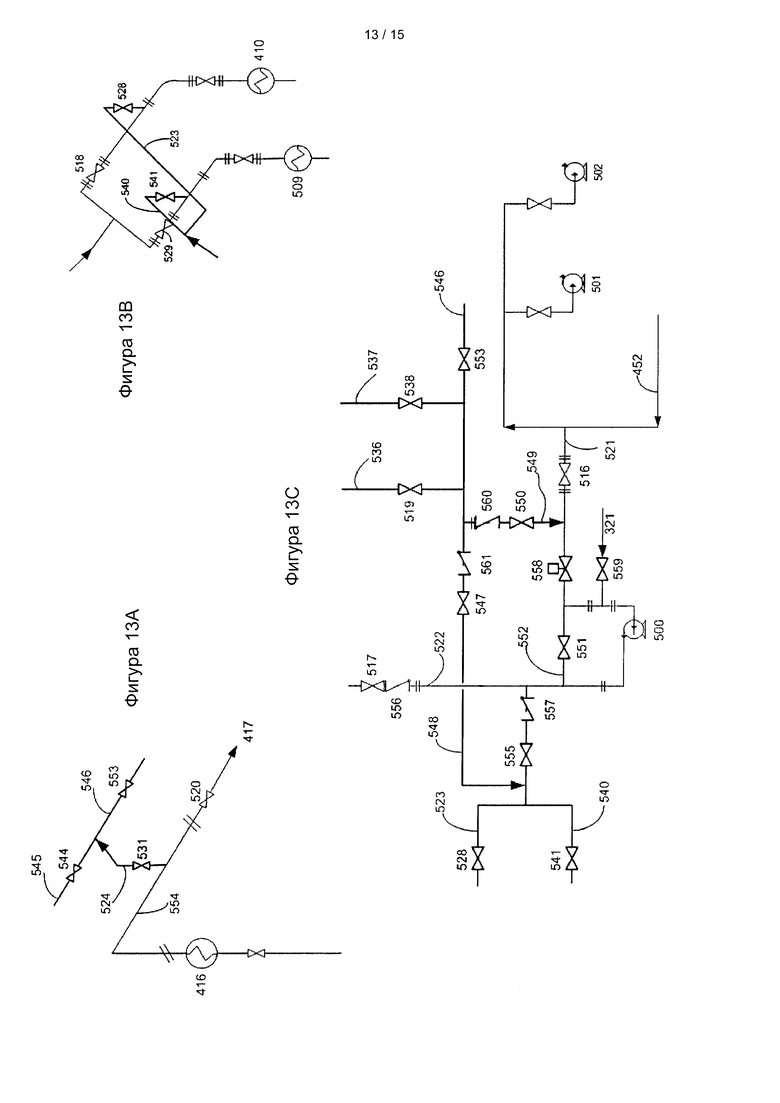

[011] Нефтеперерабатывающие установки страдают от загрязнения оборудования. Применяемые в настоящем изобретении термины «нефтеперерабатывающая установка» или «установка» относятся к любой промышленной установке, в которой происходит переработка сырой нефти или любого продукта переработки сырой нефти, прямого или побочного, получаемого в результате обработки одного или более продукта(ов) переработки сырой нефти. Следует учитывать, что даже сырая нефть, только что извлеченная, вызывает проблемы с загрязнением внутри промышленной установки, возникающие в результате осаждения тяжелых соединений внутри производственного оборудования. Например, такому загрязнению подвергаются нефтегазовые сепараторы, стабилизационные/дистилляционные колонны, теплообменники и фильтры. После переработки сырой нефти на нефтеочистительных установках указанные нефтеочистительные установки также загрязнены тяжелыми соединениями. Загрязнение обычно возрастает при увеличении технологической температуры и/или при применении более тяжелого исходного сырья и/или сырья, состоящего из остатков, полученных на предыдущих установках. Среди оборудования, которое подвергается загрязнению, можно упомянуть в качестве разъясняющих, но не ограничивающих примеров: дистилляционные колонны (в том числе их внутренние части), печи, реакторы (в том числе применяемые в них катализаторы), фильтры, насосы, линии и теплообменники. Указнная проблема присуща всей нефтехимической промышленности от нефтяных месторождений до очистных и нефтехимических заводов, а также при производстве продуктов тонкого химического синтеза. В числе нефтеочистительных установок, подвергаемых загрязнению, можно упомянуть, например: отбензинивание сырой нефти (CDU), вакуумную перегонку (VDU), висбрекинг (VBU), жидкостной каталитический крекинг (FCC), каталитический крекинг кубовых остатков, гидрообработку, гидроочистку, юнионфайнинг, реформинг, коксование, гидрокрекинг, термический крекинг, деасфальтизацию, алкилирование, изомеризацию, деметаллизацию, депарафинизацию, флексикокинг, флексикрекинг, гофайнинг, изокрекинг, ЛС-очистку, магна-форминг, обработку масел и парафина, изокрекинг масел, платформинг, сверхкритическую экстракцию остаточной нефти (ROSE), резидфайнинг, термический крекинг остатков, селективное замедленное коксование (SYDEC), деасфальтизацию растворителем Solvahl, юникрекинг, непрерывный каталитический реформинг (CCR), экстрактивную перегонку ароматических углеводородов, окисление асфальта, газификацию, десульфуризацию, гидродесульфуризацию, извлечение олефинов, повторную очистку отработанных смазочных масел; и в целом все установки, которые являются частью нефтеочистительного завода и/или похожих объектов.

[012] В нефтехимических установках загрязнение тяжелыми соединениями проявляется, наряду с самими тяжелыми соединениями, также в виде полимерных соединений, которые засоряют оборудование. Такое явление является особенно сильным в установках, в которых производят сырье для полимерной/резиновой промышленности или в которых непосредственно получают полимер/резину. В числе нефтехимических установок, подвергаемых загрязнению, можно упомянуть, например: установки для производства этилена, бутадиена, фенола, кумола, альфа-олефинов, ароматических углеводородов (бензола, толуола, ксилола), алкилбензола, капролактама, диметилтерефталата, полиэтилена, полипропилена, полистирола, ПВХ, стирола, мономера винилхлорида, установку для изомеризации ксилола, установки для получения бутадиен-стирольного каучука (SBR), бутадиен-нитрильного каучука (NBR), акрилонитрила, сополимера акрилонитрила, бутадиена и стирола (ABS), толуолдиизоцианата (TDI), нормального парафина, установки ISOSIV; и, кроме того, все нефтехимические установки.

[013] Во всех приведенных выше типичных случаях загрязнение приводит к снижению производительности установки и делает необходимым остановку оборудования, перевод оборудования в нерабочий режим, вывод оборудования из эксплуатации, очистку и последующий ввод в эксплуатацию и далее возвращение установки в рабочий режим. В любом случае расходы, связанные с загрязнением, включают: i) энергетические затраты, так как при загрязнении оборудования становится сложнее подводить тепло или обменивать тепло, что связано с соответствующим увеличением расхода топлива; ii) издержки за счет производственных потерь, так как загрязнение ограничивает пропускную способность и/или выходы установки или может привести к преждевременной остановке; iii) затраты на ремонт и техническое обслуживание, такие как затраты на специализированную компанию по механической очистке оборудования; iv) затраты на природоохранные мероприятия, так как образуются отходы, которые необходимо утилизировать (с соответствующими затратами на утилизацию отходов); косвенные экологические затраты вместе с ликвидацией отходов, образованием выбросов загрязняющих атмосферный воздух веществ, включая затраты, связанные с повышенным потреблением топлива. Перечисленные выше затраты почти неизбежны при существующих технологиях. Варианты реализации настоящего изобретения позволяют избежать или по меньшей мере снизить до некоторой степени все или некоторые из указанных выше проблем.

[014] Существующий уровень развития техники очистки оборудования подразумевает индивидуальную очистку каждого элемента оборудования. Теплообменники обычно очищают путем извлечения трубных пучков и промывки струей воды под высоким давлением (при давлениях даже >600 бар (60 МПа)), обычно в другом месте относительно того места, где находится оборудование. Дистилляционные колонны очищают в ручном режиме (например, путем отскабливания) и/или промывают струей воды высокого давления. Фильтры и насосы очищают путем вывода из эксплуатации и очистки в ручном режиме. В печи кокс удаляют, например, путем пропускания смеси воздуха/пара или путем внедрения и работы скребка в змеевиках. На катализаторе кокс удаляют после выгрузки катализатора из реактора и путем контролируемого сжигания кокса за пределами установки. Для выполнения такой операции катализатор направляют в специальную установку для регенерации специализированной компании.

[015] Перечисленные выше операции, наряду с уже упомянутыми недостатками, могут также вызвать повреждение оборудования, подвергаемого очистке. В случае трубных пучков теплообменника, подлежащих извлечению, например, необходимо их поднять с помощью крана и строп или экстрактора: это приводит к сгибанию трубных пучков и в свою очередь повреждению труб и бурильного оборудования; более того, удаление и повторная сборка плавающих головок может привести к потенциальным утечкам при не совсем точном размещении уплотнительной прокладки. Воздушное/паровое декоксование печей, наряду с длительным простоем, может привести к карбюрации змеевиков, что может вызвать разрыв труб. Наконец, в нефтеперерабатывающей установке очистку оборудования осуществляют путем очистки каждого отдельного элемента оборудования, при разных временных интервалах, и такая очистка представляет собой трудоемкую работу.

[016] При выполнении очистки оборудования в замкнутой или полузамкнутой системе во время эксплуатации установки удается избежать вскрытия указанного оборудования и/или удается избежать потенциальных повреждений, возникающих в результате применения современных технологий, и/или удается обеспечить уменьшение образования отходов и/или выбросов в атмосферу, и/или удается обеспечить очистку большего количества элементов оборудования одновременно, и, следовательно, можно обеспечить улучшение по сравнении с текущим состоянием уровня техники. Всякий раз, когда осуществляют очистку указанной замкнутой или полузамкнутой системы без остановки производства и/или потока жидкости, проходящей через указанное оборудование и/или установку, частью которой является указанное оборудование, можно обеспечить дополнительное улучшение по сравнению с текущим состоянием уровня техники.

[017] Настоящее изобретение позволяет обеспечить улучшение по сравнению с текущим уровнем техники путем осуществления очистки оборудования и/или нефтеперерабатывающей установки с помощью замкнутого или полузамкнутого циркуляционного контура внутри оборудования и/или нефтеперерабатывающей установки, подлежащей очистке, и путем введения первой и/или второй углеводородной жидкости в указанный замкнутый или полузамкнутый циркуляционный контур во время нормальной работы оборудования и/или нефтеперерабатывающей установки без отключения установки и/или без удаления текучей среды, проходящей через указанное оборудование и/или указанную нефтеперерабатывающую установку.

[018] В существующем уровне техники имеется много химических продуктов, которые используют для предотвращения загрязнения нефтяного оборудования. Указанные химические продукты вводят в небольшом количестве (например, максимум 100 ppm) в исходное сырье во время нормальной работы установки, при этом установка функционирует в рабочем режиме и полученные продукты полностью выходят из установки (без применения какого-либо замкнутого или полузамкнутого циркуляционного контура, который обеспечивает введение указанных химических продуктов внутрь нефтеперерабатывающей установки). Указанные химические продукты обычно впрыскивают в непрерывном режиме, 365 дней в году. Кроме того, скорость их дозирования обычно постоянна и в любом случае не зависит от времени впрыска. Никогда указанные химические продукты не впрыскивают во время фазы закрытой или полузакрытой циркуляции, при которой дистиллят повторно вводят в нефтеперерабатывающую установку для очистки одного или более элементов оборудования и/или для повышения выхода продуктов перегонки и/или для уменьшения коксообразования на катализаторах и/или для удаления кокса из катализаторов. В конечном счете указанные химические продукты не обеспечивают очистку загрязненного оборудования, и таким образом используются на самом деле для предотвращения загрязнения оборудования. Фактически, несмотря на впрыскивание указанных химических продуктов, оборудование, обработанное указанными химическими продуктами, действительно загрязняется в любом случае; в качестве подтверждения этому, обработанное оборудование также подвергают механической очистке во время нормальной работы установки или во время отключения установки. В целом, отключение установки в основном диктуется необходимостью механической очистки загрязненного оборудования. В US 5076856 описана система для очистки теплообменников, в которой растворитель протекает в течение примерно 15 минут, с последующей продувкой сжатым воздухом; указанная система работает как разомкнутая цепь. В US 5425814 описан один из вариантов реализации изобретения, включающий способ очищения от загрязняющих веществ замкнутого контура, в котором используют химические продукты, растворяемые в воде; вода и химические продукты циркулируют в оборудовании, выведенном из производственного цикла. В US 6273102 описан способ выгрузки катализатора, в котором используют химические продукты для безопасного смягчения/увлажнения/выгрузки катализатора из реактора во время отключения установки; т.е. при выведении реактора из производственного цикла и прекращении эксплуатации установки. В US 7682460 описан способ очистки замкнутого контура, в котором применяют химические продукты, растворенные в углеводородной фазе; углеводороды и химические продукты циркулируют в оборудовании, когда оно выведено из производственного цикла; линии, которые уже являются частью нефтеперерабатывающей установки, используют для циркуляции без какой-либо модификации указанной нефтеперерабатывающей установки для удаления углеводорода, который самообразуется в указанной установке, и повторного введения его внутрь этой же нефтеперерабатывающей установки.

[019] В WO 2008/070299 описано устройство для очистки и поддержания чистоты трубы закалочно-испарительного аппарата в оперативном режиме. Такое изобретение применимо исключительно для очистки одной отдельной трубы вполне конкретного оборудования, которое представляет собой аппарат TLE (применяемый исключительно на этиленовом заводе). Еще более конкретно, указанное изобретение ограничено исключительно очисткой одного определенного типа аппарата TLE, который представляет собой трубу в трубе, «линейной» конфигурации, кольцеобразную, типа сквозного отверстия. Указанное устройство не включает каких-либо средств циркуляции. Такое изобретение на практике позволяет осуществить прерывистую промывку трубы этого очень конкретного оборудования и не обеспечивает циркуляции; кроме того, промывочная среда и устройство полностью отличаются от средств, описанных в настоящем изобретении. Промывочную среду удаляют из существующего распределительного манифольда установки, при этом указанная среда не является самообразующейся, как в настоящем изобретении. Рабочие условия во время продувки остаются постоянными в противоположность настоящему изобретению. Промывка приводит к увеличению массовой скорости в аппарате TLE и позволяет удалить загрязняющее вещество путем механического воздействия, сметая указанное загрязняющее вещество на начальной стадии его образования, прежде чем оно образует связи и сформирует твердый осадок, в противоположность настоящему изобретению, в котором на массовую скорость не оказывается влияние и удаление загрязняющего вещества происходит даже когда оно образует твердый осадок. Фактически, промывочная среда обычно представляет собой пар. Другое ограничение изобретения состоит в отсутствии очистки составного/другого типа оборудования. В настоящем изобретении действительно предложен способ/устройство/химические продукты для очистки всех типов нефтеперерабатывающих установок и связанного оборудования в целом, а не для очистки отдельной трубы конкретного оборудования в конкретной установке, и для одновременной очистки многих элементов одного и того же или разного оборудования.

[020] В US 2009/0266742 предложен способ снижения загрязнения печи в установке замедленного коксования путем увеличения ароматичности сырья после введения в указанное сырье ароматического газойля и/или и гидроочищенного ароматического газойля. Количество введенного в сырье газойля зависит от свойств сырья, в частности, его ароматичности. Такое изобретение может быть применимо только к установке замедленного коксования и только к печи указанной установки для уменьшения загрязнения печи (не для ее очистки). Для повышения ароматичности сырья, в указанное сырье должен быть введен по меньшей мере один поток нефтяной эмульсии (по меньшей мере 20% масс.). В таком изобретении применяют стадии, которые полностью отличаются от стадий согласно настоящему изобретению. Настоящее изобретение не зависит от ароматичности сырья (и в нем не используют добавление в сырье какой-либо нефтяной эмульсии) и действительно обеспечивает способ/устройство/химические продукты для очистки всех типов нефтеперерабатывающих установок и связанного оборудования в целом, а не для очистки отдельного оборудования конкретной установки, и для одновременной очистки многих элементов одного и того же или разного оборудования.

[021] В WO 2011/126880 предложен способ выбора растворителя или смеси растворителей, применимых для уменьшения загрязнения или очистки существующих осадков в системе фракционирования бензина, системе закалочной воды и секции извлечения продукта. В указанном изобретении применяют стадии, которые полностью отличаются от стадий согласно настоящему изобретению, и в любом случае предварительная стадия для выполнения любой другой стадии определяется природой загрязняющих веществ (с последующим выбором растворителя). Основным объемом такого изобретения является выбор растворителя или смеси растворителей, которые затем можно использовать для уменьшения загрязнения или для очистки. Кроме того, выбранный растворитель(и) зависит от состава сырья и ограничен изменениями в составе сырья, которые влияют на пригодность выбранного растворителя(ей) в эффективном диспергировании загрязняющего вещества. В указанном изобретении не описано какое-либо устройство для выполнения очистки, в этом смысле его объем включает выбор одного или более растворителя(ей). Указанное изобретение не устанавливает какой-либо способ выполнения очистки, не определяет какие-либо рабочие условия, в которых выбранный растворитель(и) следует использовать, а также не описывает, как работает термодинамическая модель для выбора растворителя(ей). Рассматриваемое изобретение ограничено определением природы загрязняющего вещества, что является обязательным для его реализации. Настоящее изобретение действительно не требует какой-либо стадии для выбора растворителя, включая определение природы загрязняющего вещества, в том смысле, что все химические соединения, которые можно использовать, ясно определены производственным циклом. Кроме того, в настоящем изобретении предложен способ/устройство для очистки существующих осадков без необходимости предварительного выбора какого-либо растворителя и независимо от определения природы загрязняющего вещества.

[022] WO 96/20255 относится к универсальному способу парового крекинга/установке парового крекинга, в котором очистку печи (декоксование) осуществляют путем введения твердых частиц. Такое изобретение применимо только к этиленовой установке и ограничено инжекцией самих частиц, которая создает много проблем в работе, включая повреждение оборудования. Кроме того, для реализации указанного изобретения печь должна быть выведена из эксплуатации, т.е. должны соблюдаться условия отсутствия загрузки сырья.

[023] В US 6485578 описан процесс химической очистки для удаления загрязнения технологических линий. Указанное изобретение ограничено работой в условиях уменьшенной загрузки и применимо только к установке перегонки сырой нефти.

[024] Таким образом, существующий уровень развития техники очистки оборудования включает выведение из производственного цикла оборудования, подлежащего очистке, и в конечном счете отключение установки или остановку отдельных элементов оборудования. Это представляет собой серьезную техническую проблему, поскольку очистка подразумевает уменьшение/прекращение производственного процесса на установке и/или в указанном оборудовании. Более того, в существующем уровне развития техники циркуляцию в установке осуществляют только на основе замкнутого контура, обычно во время операций по отключению перед ремонтом и техническим обслуживанием и никогда во время эксплуатации установки. Ни в одном из случаев не выполняют полузамкнутую циркуляцию.

[025] Согласно настоящему изобретению, термин «циркуляция в полузамкнутом контуре» определяет процесс, в котором углеводородную жидкость, полученную в нефтеперерабатывающей установке, которая, соответственно, является частью обычного производства: i) частично удаляют из нефтеперерабатывающей установки (в соответствии с обычным производственным процессом) и, ii) частично отводят из одного или более мест в установке и направляют в одно или более мест в установке, предпочтительно перед оборудованием, подлежащим очистке; и согласно предпочтительному варианту реализации изобретения далее указанная углеводородная жидкость будет подвергнута перегонке и повторному удалению и повторному введению, что обеспечивает тем самым продолжение указанного цикла.

[026] Во время эксплуатации установки оборудование действительно активно включено в производственный цикл и технологическая жидкость полностью проходит через указанное оборудование согласно проектному режиму. Работа установки подразумевает введение во впускное отверстие установки исходного сырья, специфического для данной установки, предоставление различного оборудования в условиях производственного процесса, при определенной температуре и давлении (например, при нормальном рабочем состоянии или при работе в обычном режиме), с тем, чтобы получить конкретные продукты на выходе из установки. Применяемое в настоящем изобретении выражение «нормальное рабочее состояние» или «работа в обычном режиме» и т.п., определяет состояние установки, при котором дистиллят(ы) соответствуют одному или более предварительно установленным критериям или техническим требованиям для получения указанного дистиллята(ов), подходящего в качестве продукции установки. Например, в установке перегонки сырой нефти (CDU или установке для отбензинивания сырой нефти), сырую нефть вводят во впускное отверстие установки и на выходе получают сжиженный нефтяной газ (LPG), бензин, нафту, керосин, газойль, атмосферный остаток; скорость подачи обычно зависит от производственных нужд CDU и/или нефтеочистительного завода. Объем производства продуктов на выходе из установки («выход продуктов перегонки», «выход установки» или «выход превращения») зависит от многих факторов, но он является одинаковым при применении одного и того же сырья при одних и тех же условиях эксплуатации. Отключение установки или уменьшение количества сырья приводят к потерям для владельца установки.

[027] В существующем уровне развития техники во время очистки одного или более элементов оборудования нормальные рабочие условия отсутствуют в том смысле, что для проведения очистки указанное оборудование выводят из производственного цикла и технологическая жидкость не проходит через указанное оборудование, в отличие от проектных условий, и/или установка отключается сама, или ее пропускную способность уменьшают для обеспечения указанного выведения (очевидно, за счет пропуска одного или более элементов установки, спроектированных для состояния подключения или для нормального использования установки, при этом установка не может работать с той же пропускной способностью). В существующем уровне развития техники основная техническая проблема, которая затрудняет очистку оборудования во время эксплуатации установки, связана с остановкой производства и/или остановкой нормального потока, проходящего через указанное оборудование для его очистки.

[028] В существующем уровне развития техники было невозможно обеспечить очистку оборудования во время эксплуатации установки, поскольку все из существующих технологий подразумевают остановку обычного потока, проходящего через указанное оборудование. В существующем уровне развития техники было невозможно осуществить внутреннюю циркуляцию дистиллятов, с помощью замкнутого или полузамкнутого контура, поскольку во всех из существующих нефтеперерабатывающих установок дистилляты полностью удаляют из указанной установки или из оборудования, через которое они проходят, сразу же после их получения. Наконец, в существующем уровне развития техники было невозможно циркулирование дистиллята до оборудования, подлежащего очистке, за счет «самообразования» указанного дистиллята при изменении скорости подачи, поскольку скорость подачи определяется исключительно производственными нуждами (рыночным спросом) и никоим образом не связана с необходимостью очистки установки (за исключением ограничений пропускной способности, связанных с загрязнением, которые налагают необходимость уменьшения пропускной способности и представляют собой одно из технических ограничений, которые разрешаются настоящим изобретением). Поэтому ни один специалист в данной области техники не предполагает осуществлять очистку оборудования во время эксплуатации установки поскольку, при современных технологиях, это означало бы: i) производственные потери указанной установки; ii) модификацию всего существующего уровня развития техники в отношении проектирования/инженерно-технического обеспечения установки и/или ее производственных процессов.

[029] Неожиданно, путем применения способа эксплуатации согласно настоящему изобретению, не применяемому в существующем уровне развития техники, вместе с устройством согласно настоящему изобретению для создания замкнутого или полузамкнутого контура во время эксплуатации установки, и путем введения первой и/или второй углеводородной жидкости, очистку оборудования можно осуществить во время эксплуатации установки, без отключения установки и/или без выведения указанного оборудования из эксплуатации и/или без остановки потока, обычно проходящего через указанное оборудование.

[030] Опять-таки неожиданно, путем применения способа эксплуатации согласно настоящему изобретению, не применяемому в существующем уровне развития техники, вместе с устройством согласно настоящему изобретению для создания замкнутого или полузамкнутого контура во время эксплуатации установки, и путем введения первой и/или второй углеводородной жидкости, обеспечивают повышение выхода продуктов перегонки и/или уменьшение коксообразования на катализаторах и/или удаление кокса на катализаторах.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[031] Согласно одному из предпочтительных вариантов реализации настоящее изобретение относится к способу, устройству, одному или более химическому продукту(ам) и системе контроля, обеспечивающим очистку, в замкнутом или полузамкнутом контуре во время эксплуатации установки, одного или более элементов нефтяного оборудования, которые были загрязнены тяжелыми органическими соединениями, как определено в настоящем изобретении.

[032] Согласно другому предпочтительному варианту реализации настоящее изобретение относится к способу, устройству и химическому продукту(ам), обеспечивающим очистку оборудования во время эксплуатации нефтеперерабатывающей установки.

[033] Согласно еще другому предпочтительному варианту реализации настоящее изобретение относится к способу, устройству и химическому продукту(ам), обеспечивающим повышение выхода продуктов перегонки на нефтеперерабатывающей установке.

[034] Согласно другому предпочтительному варианту реализации настоящее изобретение относится к способу, устройству и химическому продукту(ам), обеспечивающим одновременное проведение очистки и повышение выхода продуктов перегонки на нефтеперерабатывающей установке.

[035] Согласно еще другому предпочтительному варианту реализации настоящее изобретение относится к способу мониторинга операций по очистке в замкнутом или полузамкнутом контуре и/или повышению выхода продуктов перегонки согласно настоящему изобретению.

[036] Согласно другому предпочтительному варианту реализации настоящее изобретение относится к способу, устройству и химическому продукту(ам), обеспечивающим уменьшение коксообразования на катализаторах.

[037] Согласно еще другому предпочтительному варианту реализации настоящее изобретение относится к способу, устройству и химическому продукту(ам), обеспечивающим удаление кокса на катализаторах.

[038] Согласно еще другому предпочтительному варианту реализации настоящее изобретение относится к способу, устройству и химическому продукту(ам), обеспечивающим одновременное проведение очистки и повышение выхода продуктов перегонки на нефтеперерабатывающей установке и/или уменьшение коксообразования на катализаторах.

[039] Согласно другому предпочтительному варианту реализации настоящее изобретение относится к способу, устройству и химическому продукту(ам), обеспечивающим очистку и достижение безгазовых условий и/или достижение безопасных условий доступа в оборудование нефтеперерабатывающей установки.

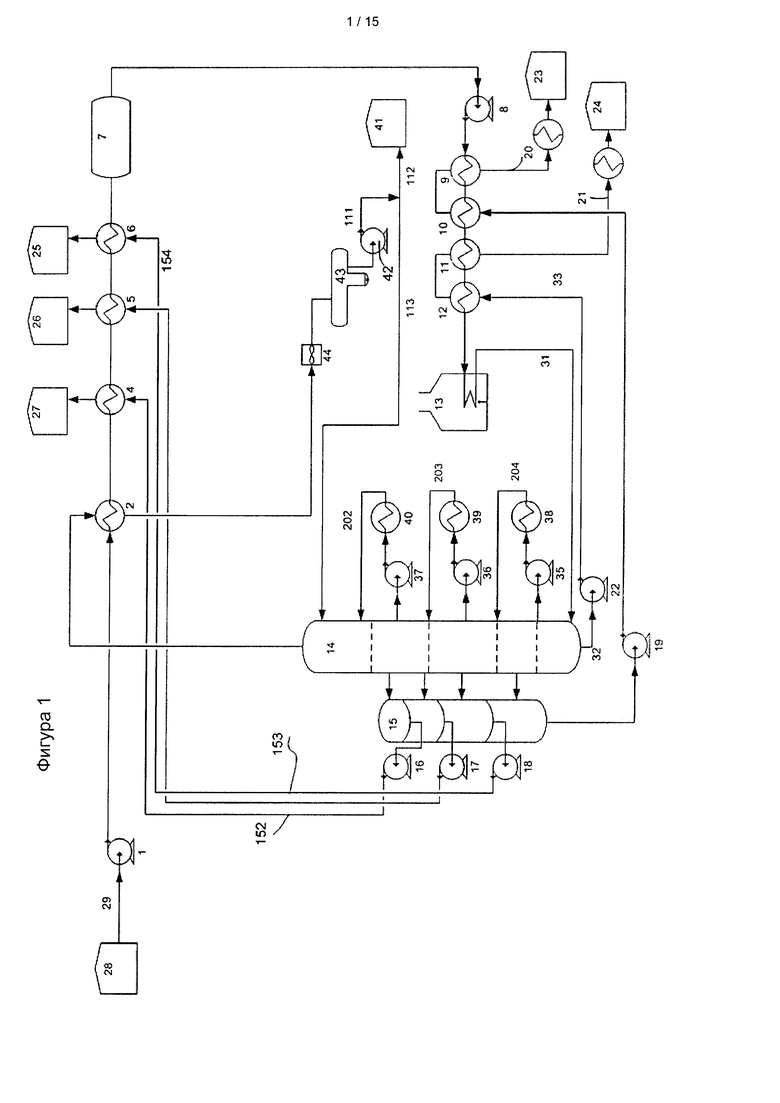

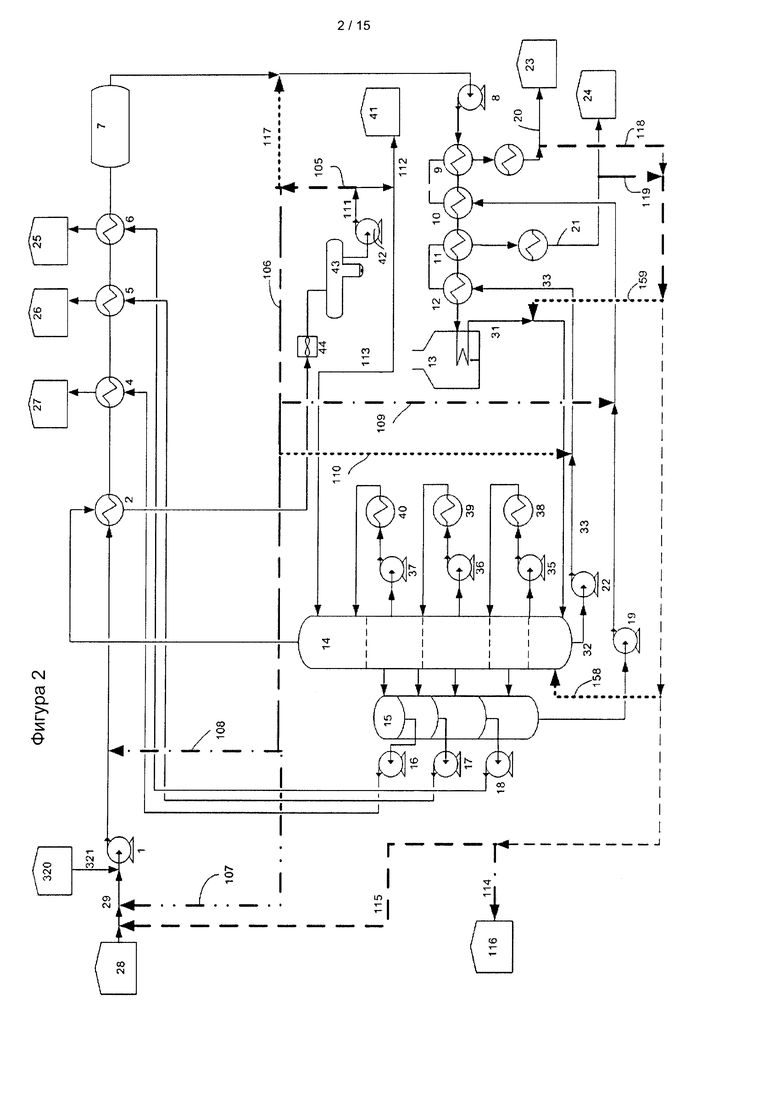

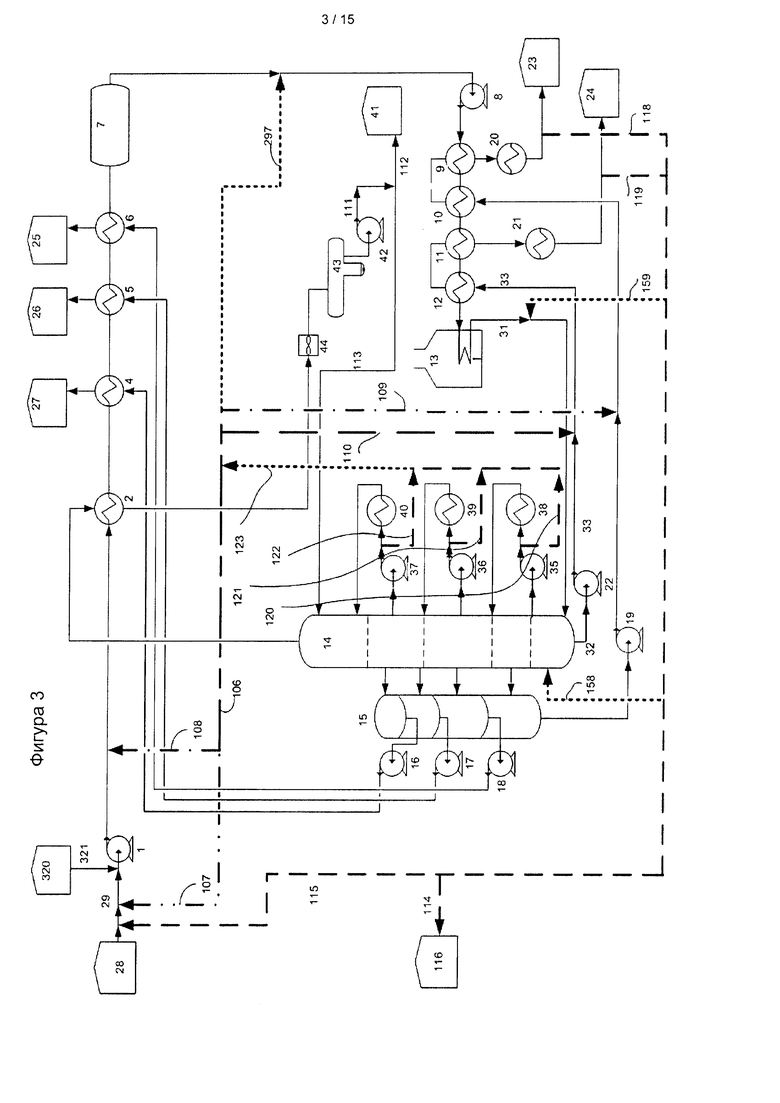

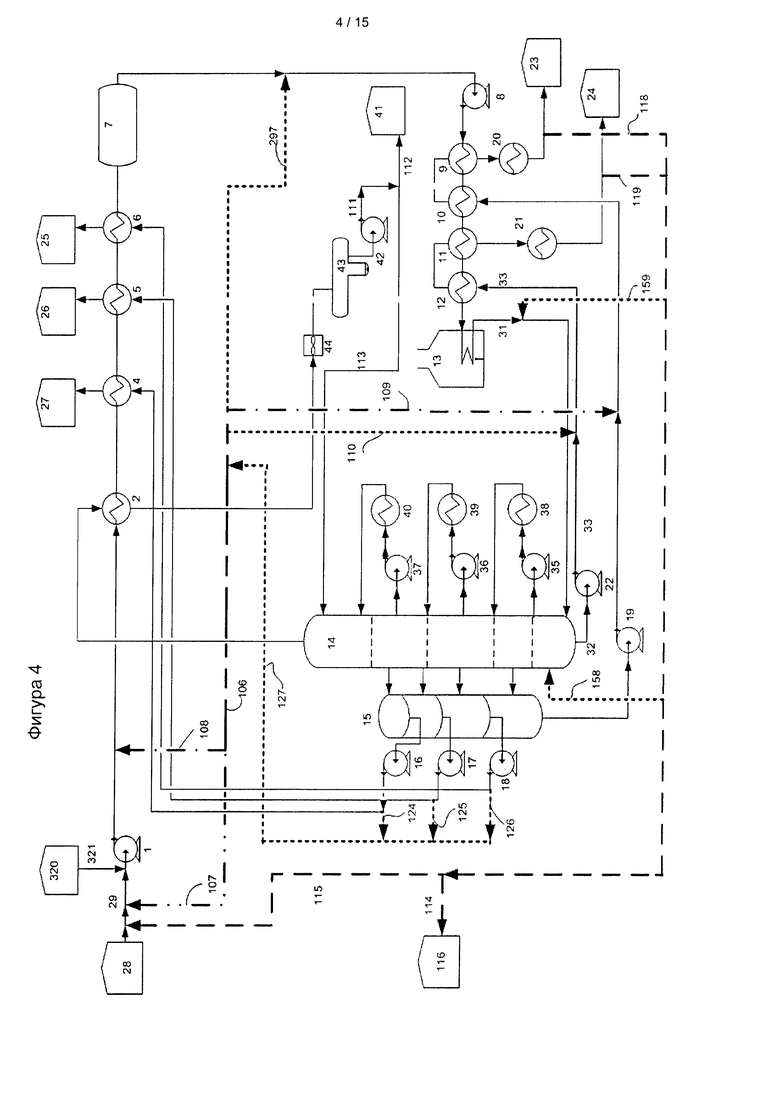

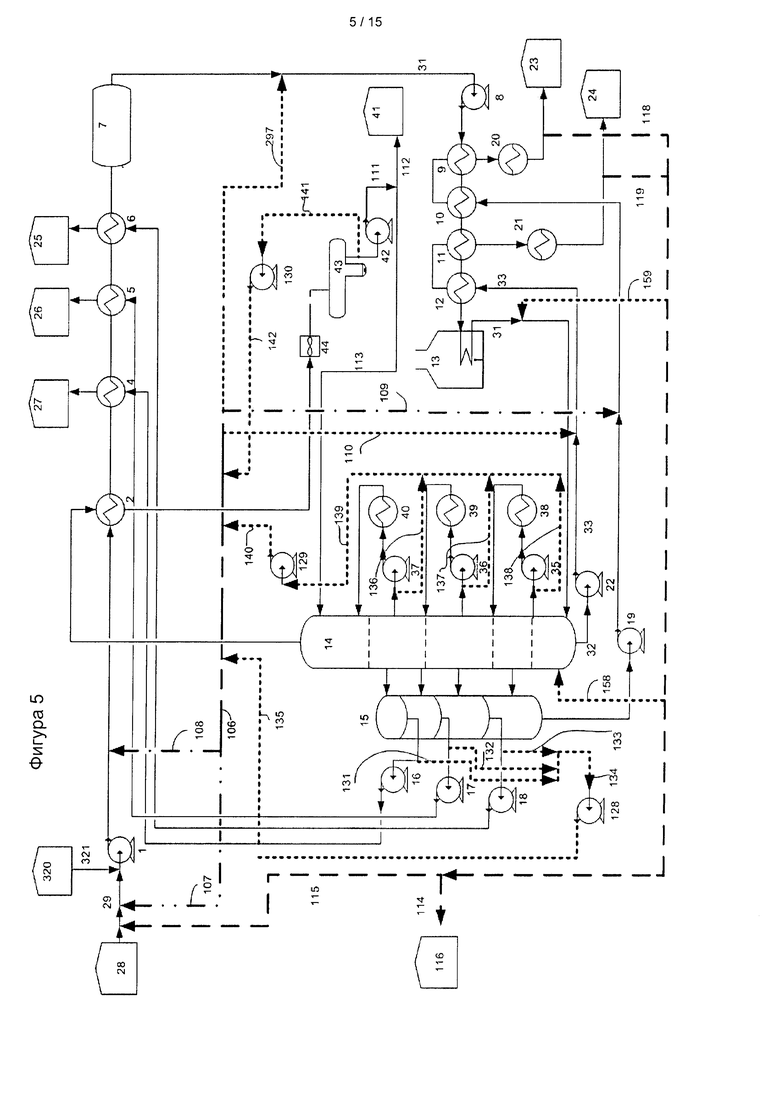

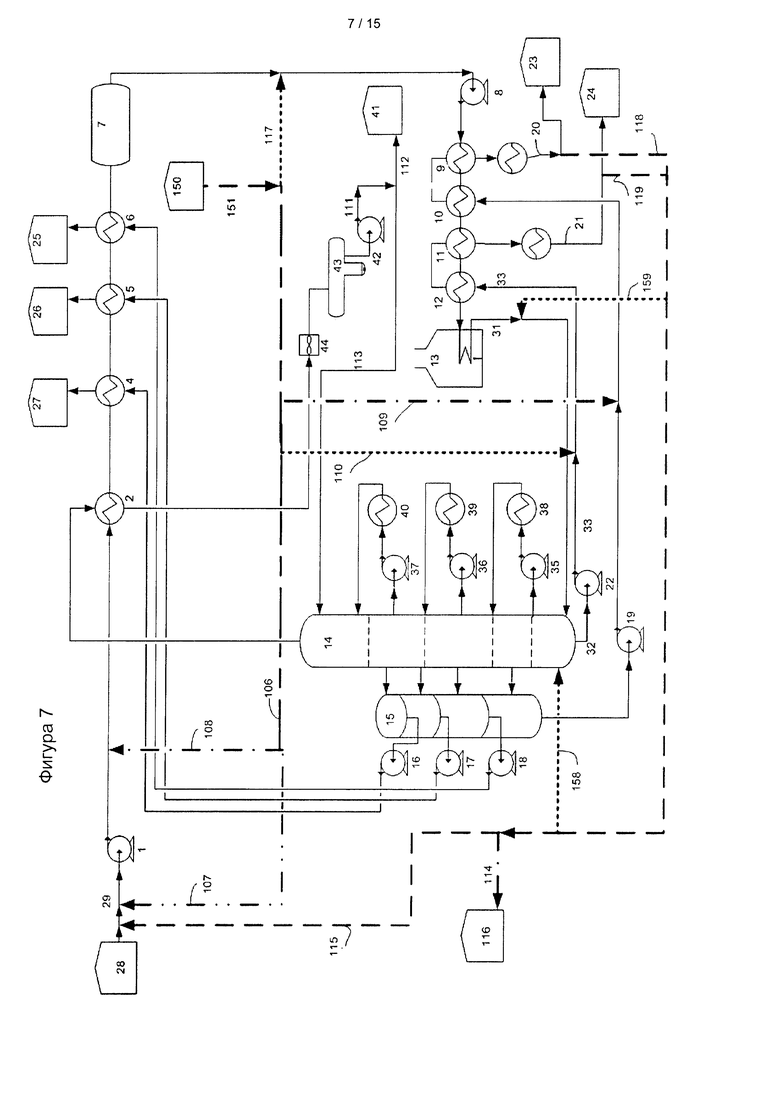

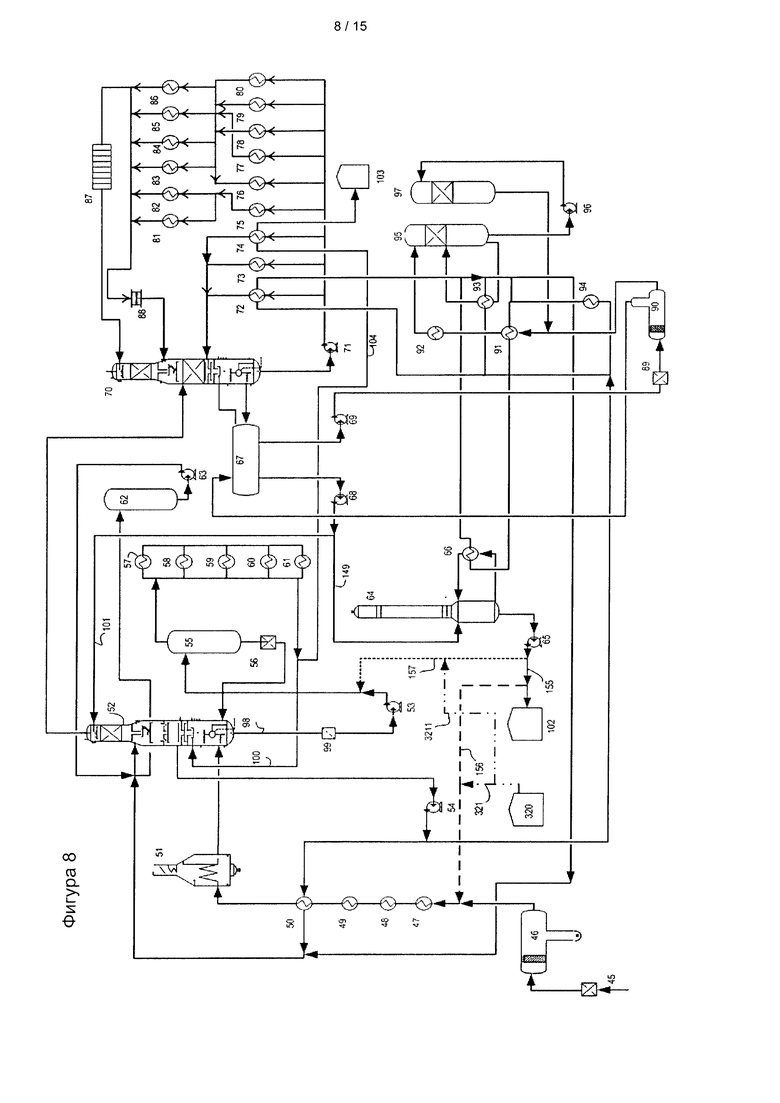

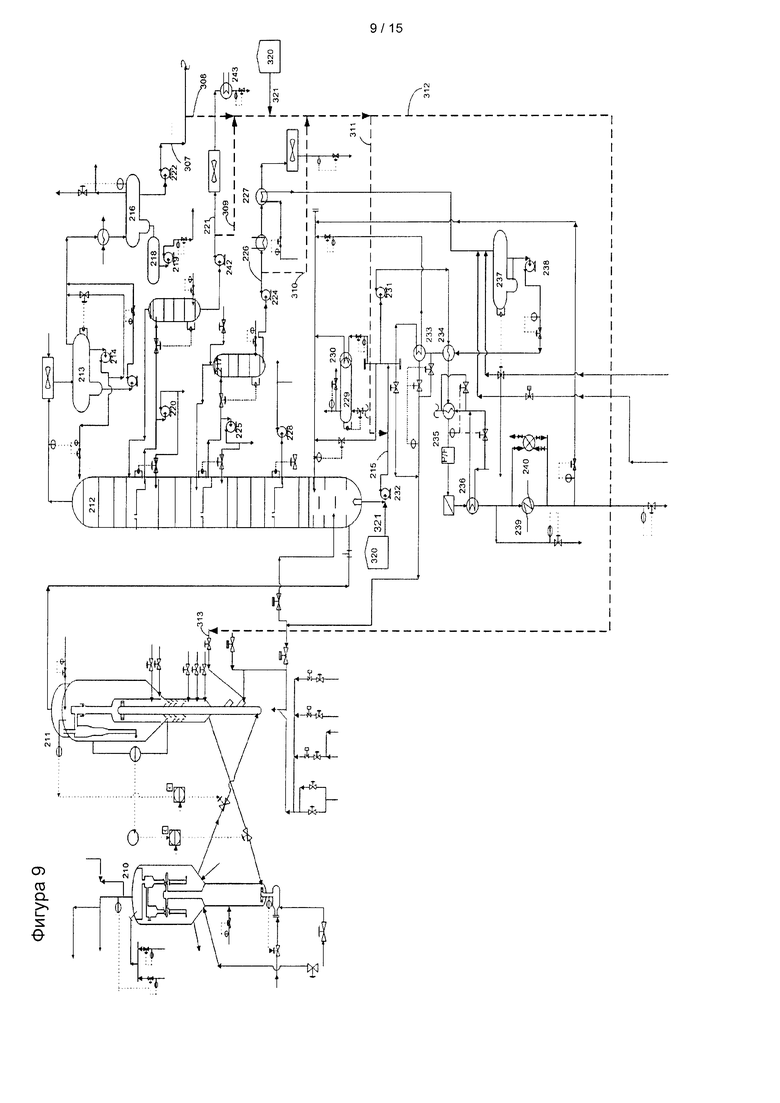

[040] Один из вариантов реализации изобретения включает способ обработки нефтеперерабатывающей установки или оборудования нефтеперерабатывающей установки во время эксплуатации указанной нефтеперерабатывающей установки, включающий поддержание, в течение периода обработки, нефтеперерабатывающей установки в режиме эксплуатации, обычном для самой установки, при одновременном обеспечении подачи свежего сырья в нефтеперерабатывающую установку. Кроме того, при поддержании нефтеперерабатывающей установки в режиме эксплуатации, выполняют одно или оба действий, выбранных из а) и b): а) введения в нефтеперерабатывающую установку, в течение периода обработки, обрабатывающей жидкости на углеводородной основе; b) изменения установленной скорости подачи, используемой в начале обработки нефтеперерабатывающей установки или оборудования нефтеперерабатывающей установки, при этом установленную скорость подачи изменяют в диапазоне от максимальной рабочей скорости для нефтеперерабатывающей установки, включающей проектную скорость для нефтеперерабатывающей установки, до минимальной рабочей скорости, которую устанавливают на уровне, соответствующем рабочему состоянию нефтеперерабатывающей установки при минимальной производительности. Указанное введение обрабатывающей жидкости на углеводородной основе и/или указанное изменение скорости подачи при обработке включает получение дополнительного источника или источников для перегонки относительно количества, полученного при установленной скорости. С целью обработки установки осуществляют также перегонку указанного дополнительного источника или источников для перегонки.

[041] Один из вариантов реализации изобретения включает дополнительный источник или источники дистиллята, полученные при изменении скорости подачи при обработке, которые загружают в текущее свежее сырье, используемое в установке, в качестве источника введения «a)» или в качестве добавки к альтернативному источнику введения «a)» в указанную установку.

[042] Для регулирования скорости подачи свежего сырья один из вариантов реализации изобретения включает изменение установленной скорости, используемой в начале обработки нефтеперерабатывающей установки или оборудования нефтеперерабатывающей установки, при этом установленную скорость изменяют в диапазоне от максимальной рабочей скорости для нефтеперерабатывающей установки, включающей проектную скорость для нефтеперерабатывающей установки, до минимальной рабочей скорости, которую устанавливают на уровне, соответствующем рабочему состоянию нефтеперерабатывающей установки при минимальной производительности.

[043] Для изменения установленной скорости подачи сырья один из вариантов реализации изобретения включает корректировку указанной установленной скорости до скорости подачи при обработке либо путем увеличения установленной скорости подачи, когда установленная скорость подачи падает ниже скорости подачи при обработке, или путем уменьшения установленной скорости подачи, когда установленная скорость подачи превышает скорость подачи при обработке.

[044] Для регулирования установленной скорости подачи сырья один из вариантов реализации изобретения включает корректировку установленной скорости подачи в сочетании с введением обрабатывающей жидкости на углеводородной основе, по меньшей мере частично полученной из внешнего источника, при этом указанную первую полученную из внешнего источника обрабатывающую жидкость на углеводородной основе вводят в замкнутый или полузамкнутый контур, по меньшей мере частично образованный указанной установкой.

[045] Один из вариантов реализации настоящего изобретения дополнительно включает добавление оборудования в существующую установку для создания замкнутого или полузамкнутого контура, при этом большая часть замкнутого или полузамкнутого контура представлена оборудованием, ранее используемым в установке для ее нормальной эксплуатации.

[046] Один из вариантов реализации изобретения включает применение жидкости на углеводородной основе, представляющей собой жидкость, которая очищает установку от тяжелого осадка путем удаления тяжелого осадка с места нахождения источника в установке и прохождения удаленного тяжелого осадка вместе с очищающей жидкостью на углеводородной основе к выпускному отверстию из установки.

[047] Для изменения установленной скорости подачи один из вариантов реализации изобретения включает корректировку в сторону увеличения скорости подачи свежего сырья в установку от указанной установленной скорости подачи до уровня, выше установленной скорости подачи, для получения дополнительного количества дистиллятов относительно количества, полученного при установленной скорости подачи, извлечение по меньшей мере некоторой части из общего количества дистиллята, полученного в результате повышения скорости подачи в установке, и введение извлеченного дистиллята в зону обработки указанной установки. Один из вариантов реализации изобретения дополнительно включает прохождение извлеченного дистиллята через замкнутый или полузамкнутый контур, образующий по меньшей мере часть указанной установки и проходящий через зону обработки; с помощью, например, замкнутого или полузамкнутого контура установки, выполненного с возможностью повторного введения извлеченного дистиллята в дистиллятор установки, который является источником первоначально извлеченного дистиллята, и извлечение рециркулирующего выходного потока дистиллята из дистиллятора после поступления повторно введенного извлеченного дистиллята и прохождение рециркулирующего выходного потока дистиллята в зону обработки.

[048] Один из вариантов реализации изобретения дополнительно включает введение извлеченного дистиллята в одно или более проходных отверстий для свежего сырья указанной установки и понижение скорости подачи текущего свежего сырья в установку, так что при введении в контур установки получают источник или добавку для введения обрабатывающей жидкости на углеводородной основе к скорости подачи при обработке, так что пониженная скорость подачи свежего сырья плюс прохождение дополнительного извлеченного дистиллята через один или более общих проходов в установке в сумме соответствуют плюс или минус 60% от установленной скорости, альтернативно, в сумме соответствуют плюс или минус 30% от установленной скорости, или, также альтернативно, по существу соответствуют установленной скорости.

[049] Один из вариантов реализации изобретения дополнительно включает введение возрастающего количества извлеченного дистиллята в одно или более проходных отверстий для свежего сырья указанной установки и скоординированное понижение скорости подачи текущего свежего сырья в установку, так что пониженная скорость подачи свежего сырья плюс дополнительный извлеченный дистиллят в сумме обеспечивают требуемую скорость подачи при обработке, при этом блок управления выполнен с возможностью мониторинга и регулирования скорости подачи свежего сырья в установку на основе измеренного текущего входного уровня извлеченного дистиллята, поступающего в указанное одно или более проходных отверстий для свежего сырья, уровня подачи в установку текущего свежего сырья и заданной требуемой скорости подачи при обработке в установке.

[050] Один из вариантов реализации изобретения дополнительно включает наличие извлеченного дистиллята, введенного в проходное отверстие для свежего сырья указанной установки, при этом введение жидкости на углеводородной основе включает введение первой и/или второй жидкости на углеводородной основе, и изменение установленной скорости подачи выполняют путем введения первой и/или второй углеводородных обрабатывающих жидкостей, при этом введение первой и/или второй углеводородных обрабатывающих жидкостей включает одновременное введение извлеченного дистиллята плюс внешнего источника указанных первого и/или второго углеводородов, введенного в комбинации с извлеченным дистиллятом таким образом, чтобы установить требуемую скорость подачи при обработке.

[051] Один из вариантов реализации изобретения дополнительно включает введение в замкнутый или полузамкнутый контур нефтеперерабатывающей установки, в течение периода обработки, жидкости на углеводородной основе, при этом указанную жидкость на углеводородной основе получают либо из внешнего источника жидкости на углеводородной основе, внутреннего заводского источника жидкости на углеводородной основе, либо из обоих источников.

[052] Один из вариантов реализации изобретения дополнительно включает введение жидкости на углеводородной основе, включающее введение первой и/или второй жидкости на углеводородной основе, при этом первую жидкость на углеводородной основе вводят в соотношении, составляющем от 0% до 100% относительно текущего свежего сырья, используемого в установке; и, при введении второй жидкости на углеводородной основе, введение указанной второй жидкости в соотношении, составляющем от 0,01% до 50% относительно текущего свежего сырья, используемого в установке.

[053] Один из вариантов реализации изобретения включает прохождение одного или более дистиллятов и/или продуктов, получаемых в указанной установке, из проходного участка, на котором установка работает в нормальном рабочем режиме в отсутствие обработки, в проходной участок, на котором установка находится в режиме обработки, путем подачи по меньшей мере части одного или более дистиллятов и/или продуктов в замкнутый или полузамкнутый циркуляционный контур, по меньшей мере частично проходящий внутри установки, который направляет один или более дистиллятов и/или продуктов, получаемых в указанной установке, в другое место в установке, чем место, куда указанные дистилляты и продукты направляют при работе установки в режиме без обработки. Например, другое место в установке может быть местом, расположенным перед оборудованием установки, подвергаемым обработке (например, в месте входа в проход или линию коммуникации, которая проходит между элементом оборудования, подвергаемым обработке, который находится сразу же после другого элемента оборудования на той же линии прохода, не подвергаемой обработке).

[054] Один из вариантов реализации изобретения включает циркулирование в замкнутом или полузамкнутом контуре одной или обеих жидкостей, выбранных из первой жидкости на углеводородной основе и второй жидкости на углеводородной основе, внутри оборудования, подвергаемого обработке, как часть процесса введения жидкостей на углеводородной основе в установку, так что часть продуктов, перегоняемых во время указанной циркуляции, повторно вводят в указанный замкнутый или полузамкнутый контур, тогда как другая часть дистиллятов составляет продукцию нефтеперерабатывающей установки и/или обычный поток дистиллятов.

[055] Предложен также вариант реализации изобретения, включающий изменение конфигурации установки для включения замкнутого или полузамкнутого контура (с применением одного из вариантов реализации изобретения, включающего добавление устройства для перегонки, которое вводят в контур для обработки и которое согласно одному из вариантов реализации изобретения не является частью установки, функционирующей в отсутствие обработки или в нормальных рабочих условиях).

[056] Один из вариантов реализации изобретения включает способ, в котором в замкнутом или полузамкнутом контуре внутри оборудования, подвергаемого обработке, происходит циркулирование одной или обеих жидкостей, выбранных из первой жидкости на углеводородной основе и второй жидкости на углеводородной основе, в течение времени, составляющего по меньшей мере 20 минут, при температуре от 100°С до 900°С, и при давлении от 1 бар (0,1 МПа) до 400 бар (40 МПа).

[057] Один из вариантов реализации изобретения включает способ, обеспечивающий контроль критериев мониторинга, связанных с функционированием указанной установки, при этом введение жидкости на углеводородной основе включает циркуляцию внутри замкнутого или полузамкнутого контура первой жидкости на углеводородной основе или первой и второй жидкостей на углеводородной основе, при этом указанную циркуляцию выполняют в повторяющемся режиме до тех пор, пока критерии мониторинга не будут считаться удовлетворительными.

[058] Один из вариантов реализации изобретения включает способ, в котором рабочие условия при эксплуатации установки во время обработки таковы, что продолжается перегонка исходного материала свежего сырья.

[059] Один из вариантов реализации изобретения включает способ, в котором нефтеперерабатывающая установка работает при повышенной скорости подачи или при проектной скорости подачи (или выше) с тем, чтобы получить большее количество дистиллятов, после чего происходит постепенное снижение скорости подачи свежего сырья, так что повышенное количество полученных дистиллятов относительно количества дистиллятов, полученных при используемой ранее скорости подачи свежего сырья, будет циркулировать в тех частях установки, которые подвергаются обработке.

[060] Один из вариантов реализации изобретения включает способ, в котором установление скорости подачи включает уменьшение установленной скорости подачи на установке до величины, составляющей от 40% до ниже 100% относительно проектной скорости подачи, с последующим введением жидкости на углеводородной основе, включающим введение первой и/или второй жидкости(ей) на углеводородной основе в таком количестве, чтобы компенсировать разницу между скоростью, при которой функционирует установка, и ее проектной скоростью подачи, с тем, чтобы управлять расходом, доводя его до максимально допустимого расхода дистиллята в установке, или в любом случае расходом дистиллята, применяемым до введения первой и/или второй жидкости(ей) на углеводородной основе, так, чтобы установка работала при расходе, который рассчитывается из суммы: [расход уменьшенного количества свежего сырья] + [расход первой и/или второй жидкости(ей) на углеводородной основе], при этом указанный расход равен или выше расхода до уменьшения скорости подачи.

[061] Один из вариантов реализации изобретения включает способ, в котором введение жидкости на углеводородной основе включает введение в установку первой и второй жидкости на углеводородной основе из отдельных источников, при этом вторую жидкость на углеводородной основе объединяют с первой жидкостью на углеводородной основе и направляют обе жидкости к месту общего введения для обработки на нефтеперерабатывающей установке.

[062] Один из вариантов реализации изобретения включает способ, в котором обработку выполняют в установке, содержащей печь, при этом указанная обработка позволяет повысить величину, регулирующую температуру на входе в печь, существующую вначале обработки.

[063] Один из вариантов реализации изобретения включает способ, в котором обработка позволяет в некоторой степени увеличить выход продуктов перегонки в установке помимо количества, получаемого из равного общего количества сырья, направляемого в источник(и) для перегонки в установке в момент начала обработки.

[064] Один из вариантов реализации изобретения включает способ, в котором обработка позволяет уменьшить агломерирование катализаторов в установке и/или уменьшить коксообразование на катализаторах, применяемых в установке, и/или уменьшить количество осадков тяжелых соединений, в том числе кокса, на катализаторах, применяемых в установке, и/или уменьшить перепад давления в реакторе установки, содержащем катализатор.

[065] Один из вариантов реализации изобретения включает способ, в котором жидкость на углеводородной основе, применяемую для обработки, извлекают или повторно используют способом, выбранным из группы, состоящей из: i) транспортировки в качестве компонента смешения топлива/тяжелой нефти; ii) транспортировки в резервуар для нефти; iii) добавления в некондиционный нефтепродукт; iv) транспортировки внутрь нефтеперерабатывающей установки, содержащей оборудование, которое было подвергнуто обработке; v) транспортировки в другую нефтеперерабатывающую установку; и (vi) любой комбинации или подкомбинации от (i) до (v).

[066] Один из вариантов реализации изобретения включает способ, в котором введение жидкости на углеводородной основе включает введение одной или обеих жидкостей, выбранных из первой жидкости на углеводородной основе и второй жидкости на углеводородной основе, которая или которые способны растворять осадки в указанном оборудовании, подвергаемом обработке, подвергаемом очистке, по существу при почти критических или сверхкритических условиях в режиме эксплуатации установки.

[067] Один из вариантов реализации изобретения включает способ, в котором первая жидкость на углеводородной основе содержит один или более химических продуктов, при этом указанную первую жидкость на углеводородной основе и указанные химические продукты смешивают в пропорции, рассчитанной таким образом, чтобы их смесь можно было применять в форме раствора, при этом указанная первая жидкость на углеводородной основе образует растворитель для указанных химических продуктов.

[068] Один из вариантов реализации изобретения включает способ, в котором, соотношение растворитель/химические продукты варьирует в диапазоне: растворитель от 70% до 99,99%, химические продукты от 0,01% до 30%.

[069] Один из вариантов реализации изобретения включает способ, в котором растворитель совпадает с первой углеводородной жидкостью и является «самообразованным» и циркулирует внутри нефтеперерабатывающей установки.

[070] Один из вариантов реализации изобретения включает способ, в котором обработку выполняют согласно одному из способов, выбранных из: i) однократного непрерывного нагнетания первой углеводородной жидкости, введенной в любую часть установки; ii) нагнетания первой углеводородной жидкости, поступающей извне установки и далее введенной в любую часть установки, расположенную перед дистилляционной колонной, которую после этого подвергают перегонке и вводят в любую часть установки; iii) самообразования первой углеводородной жидкости, полученной посредством перегонки при определенной скорости подачи, с последующим изменением скорости подачи свежего сырья, удалением указанной углеводородной жидкости из любой части установки и введением указанного дистиллята в любую часть установки; iv) введения первой углеводородной жидкости согласно одному или более из перечисленных выше пунктов i), ii) и iii), и v) введения согласно (iv) вместе со второй углеводородной жидкостью, которую вводят одновременно или после указанной первой углеводородной жидкости.

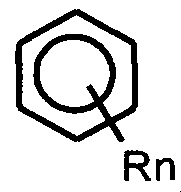

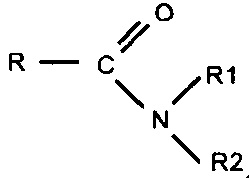

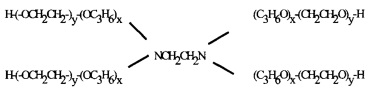

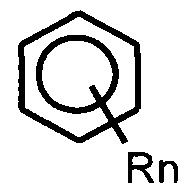

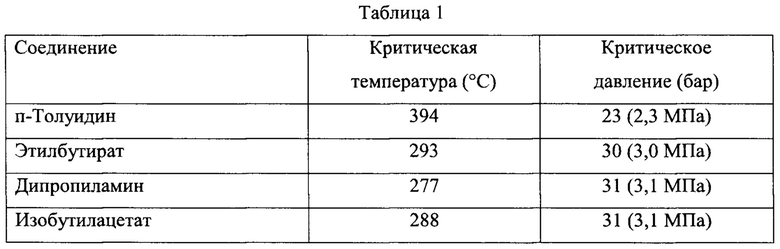

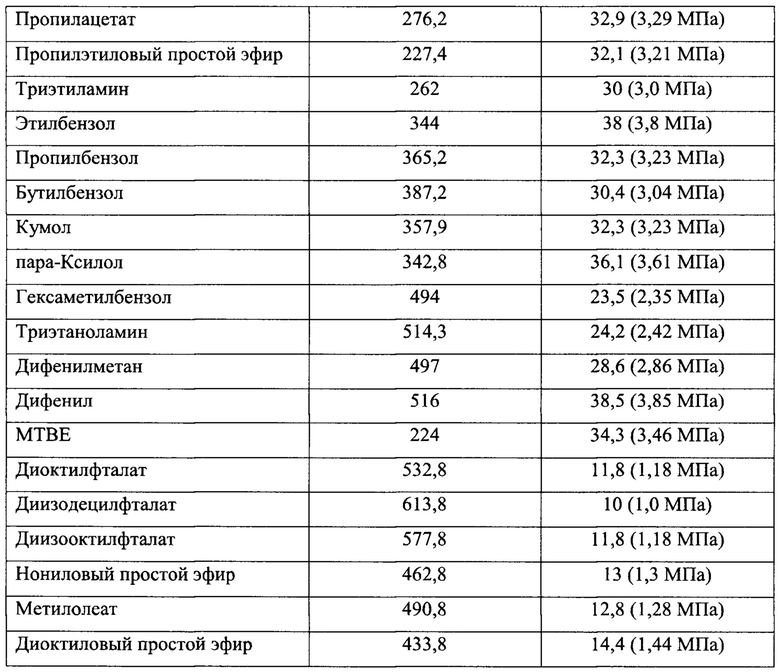

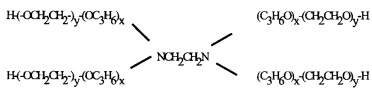

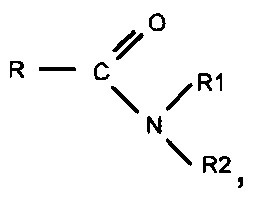

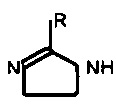

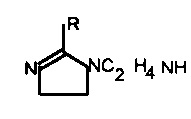

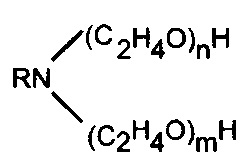

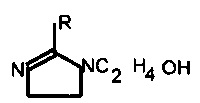

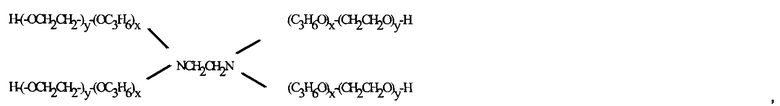

[071] Один из вариантов реализации изобретения включает способ, в котором введение жидкости на углеводородной основе включает введение первой углеводородной жидкости или первой и второй углеводородной жидкости, при этом первая и/или вторая углеводородная жидкость выбрана или выбраны из группы, состоящей из продуктов перегонки сырой нефти, полученных на нефтеперерабатывающей установке и/или в любом случае присутствующих в нефтеперерабатывающей установке, при конечной обработке продуктов, смешивании компонентов конечных продуктов, промежуточных продуктов или сырья в нефтеперерабатывающей установке, при этом указанные жидкости выбраны из группы, состоящей из: бензина, дизельного топлива, газойля, прямогонной нафты, керосина, реформированного бензина, пиролизного бензина, пиролизного газойля, легкого рециклового газойля из FCCU (установки крекинга с псевдоожиженным катализатором), нефтяной эмульсии из FCCU, метил-трет-бутилового эфира (МТВЕ), бензола, толуола, ксилолов, кумола, метанола, циклогексана, циклогексанона, этилбензола, линейного алкилбензола (LAB), диметилтерефталата, фталевого ангидрида, стирола, трет-амилметилового эфира (TAME), этанола, диметилформамида (ДМФ), диоктилфталата, изопропилового спирта, бутилового спирта, аллилового спирта, бутилгликоля, метилгликоля, этил-трет-бутилового эфира (ЕТВЕ), этаноламинов, ацетона, октилового спирта, метилэтилкетона (MEK), метилизобутилкетона (MIBK), сырой нефти, топливной нефти, закалочного масла из этиленовой установки, ароматического бензина из установки риформинга, бензола/толуола/ксилолов (ВТХ), полученных в установке для экстракции ароматических соединений (включая соединения типа сульфолана, фурфураля, гликолей или формилморфолина), бензина и/или газойля, полученных в этиленовой установке (пиролизного бензина/газойля). Один из вариантов реализации изобретения включает способ, в котором первую и/или вторую углеводородную жидкость используют в комбинации с одним или более соединений, в качестве самостоятельного компонента или в виде их смеси, выбранных из группы, состоящей из: полиметакрилатов, полиизобутилен сукцинимидов, полиизобутилен сукцинатов; сополимера лаурилакрилата/гидроксиэтилметакрилата; алкиларилсульфонатов, алканоламин алкиларилсульфонатов и алкиларилсульфоновых кислот; замещенных аминов, где заместитель представляет собой углеводород, содержащий по меньшей мере 8 углеродных атомов; ацилированных соединений, содержащих азот и заместитель с по меньшей мере 10 атомами алифатических углеродов, при этом такой заместитель получают посредством реакции ацилированной карбоновой кислоты с по меньшей мере аминосоединением, содержащим по меньшей мере группу -NH-, при этом указанный ацилирующий агент присоединяют к указанному аминосоединению с помощью имидо-, амидо-, амидин- или ацилоксиаммониевого мостика; азотсодержащих конденсированных соединений фенола, альдегида или аминосоединения, содержащих по меньшей мере группу -NH-; сложных эфиров замещенной карбоновой кислоты; гидрокарбил-замещенных фенолов; алкоксилированных производных спирта, фенола или амина; фталатов; органических фосфатов; сложных эфиров олеиновых кислот; диэтилгидроксиламина; гликолей и/или их производных, при этом указанные гликоли и/или их производные не находятся в полимерной форме, в том смысле, что они представляют собой молекулы отдельных соединений, также в форме аддукта, и указанные молекулы не состоят из цепи, в которой повторяется один мономер, например: тетраэтиленгликоль; моно- и ди-простых эфиров, моно- и ди-сложных эфиров, эфиров алкоксикислоты и простых тиоэфиров отдельных гликолей; гликоля общей формулы CH2OH-(СН)nOHn-CH2OH, где n=0-10; простых гликолевых эфиров общей формулы R1-O-CH2-CH2-O-R2, где R1 представляет собой гидрокарбильный заместитель С1-С20 и R2 представляет собой атом Н или гидрокарбильный заместитель С1-С20; сложных гликолевых эфиров общей формулы R1-O-O-CH2-CH2-O-O-R2, где R1 представляет собой гидрокарбильный заместитель С1-С20 и R2 представляет собой атом Н или гидрокарбильный заместитель С1-С20; тиогликолей общей формулы HO-R1-S-R2-OH, где R1 представляет собой гидрокарбильный заместитель С1-С10 и R2 представляет собой атом Н или гидрокарбильный заместитель С1-С10; гликолевых эфиров алкоксикислоты общей формулы R1-O-CH2-CH2-O-O-R2, где R1 и R2 представляют собой гидрокарбильный заместитель С1-С20; простых эфиров общей формулы R1-O-R2, где R1 или R2 представляет собой гидрокарбильный заместитель С1-С20; замещенных бензолов общей формулы  , где n=1-6 и R может независимо представлять собой атом Н, -ОН группу, -СООН группу, -СНО группу, -NH2 группу, -HSO3 группу, одинаковые или различные гидрокарбильные заместители C1-С30; кетонов общей формулы R1-CO-R2, где R1 или R2 представляет собой гидрокарбильный заместитель С1-С20; ангидридов общей формулы R1-CO-O-CO-R2, при этом включены те соединения, в которых R1 и R2 связаны вместе с образованием циклических ангидридов, где R1 или R2 представляет собой гидрокарбильный заместитель С1-С20; амидов общей формулы

, где n=1-6 и R может независимо представлять собой атом Н, -ОН группу, -СООН группу, -СНО группу, -NH2 группу, -HSO3 группу, одинаковые или различные гидрокарбильные заместители C1-С30; кетонов общей формулы R1-CO-R2, где R1 или R2 представляет собой гидрокарбильный заместитель С1-С20; ангидридов общей формулы R1-CO-O-CO-R2, при этом включены те соединения, в которых R1 и R2 связаны вместе с образованием циклических ангидридов, где R1 или R2 представляет собой гидрокарбильный заместитель С1-С20; амидов общей формулы  , где R, R1, R2 независимо представляют собой атом Н или гидрокарбильный заместитель С1-С20; гетероциклических соединений, предпочтительно гидрогенизированного типа, содержащих от 0 до 3 гидрокарбильных заместителей С1-С20; гетероциклических соединений, выбранных из группы, состоящей из: фуранов, пирролов, имидазолов, триазолов, оксазолов, тиазолов, оксадиазолов, пиранов, пиридина, пиридазина, пиримидина, пиразина, пиперазина, пиперидина, триазинов, оксадиазинов, морфолина, индана, инденов, бензофуранов, бензотиофенов, индолов, индазола, индоксазина, бензоксазола, антранила, бензопирана, кумаринов, хинолинов, бензопиронов, циннолина, хиназолина, нафтиридина, пиридо-пиридина, бензоксазинов, карбазола, ксантена, акридина, пурина, бензопирролей, бензотиазолов, циклических амидов, бензохинолинов, бензокарбазолов, индолина, бензотриазолов; включая все возможные конфигурации соединений, в том числе изоформу: например, подразумевают, что термин «дитиолы» включает 1,2 дитиол и 1,3 дитиол, подразумевают, что термин «хинолины» включает хинолин и изохинолин; термин «гидрокарбильный заместитель» относится к группе, содержащей углеродный атом, непосредственно прикрепленный к остальной молекуле и содержащий углеводород или имеющий преимущественно углеводородную природу, как, например, углеводородные группы, в том числе алифатические (например, алкильные или алкенильные), алициклические (например, циклоалкильные или циклоалкенильные), ароматические, ароматические, замещенные алифатической и/или алициклической группой, конденсированные ароматические группы; алифатические группы предпочтительно являются насыщенными, как, например: метил, этил, пропил, бутил, изобутил, пентил, гексил, октил, децил, октадецил, циклогексил, фенил, при этом указанные группы могут также содержать неуглеводородные заместители, при условии, что они не изменяют преимущественно углеводородную природу группы, например, группы, выбранные из: кето, гидрокси, нитро, алкокси, ацильных, сульфоновых, сульфоксидных, сернистых групп, аминогрупп, при этом указанные группы могут также или альтернативно содержать и другие атомы, отличные от углерода, в цепи или кольце, которое в ином случае образовано из углеродных атомов, например, гетероатомы, выбранные из группы, состоящей из: азота, кислорода и серы. Один из вариантов реализации способа включает введение обрабатывающей жидкости на углеводородной основе путем введения в нефтеперерабатывающую установку первой жидкости на углеводородной основе в соотношении, составляющем от 0,1% до 100% относительно текущего свежего сырья, используемого в установке, и второй жидкости на углеводородной основе в соотношении, составляющем от 0,01% до 50% относительно текущего свежего сырья, используемого в установке; при этом вторая углеводородная жидкость выбрана из группы, состоящей из: метанола, этанола, пропанола, изопропанола, бутанола, изобутанола, монометилового эфира метилгликоля, монобутилового эфира бутилгликоля, толуола, алифатических аминов C8+, этоксилированных по меньшей мере 6 молями этиленоксида, арилсульфонатов, бензола, дифенила, фенантрена, нонилфенола, 1-метил-2-пирролидинона, диэтилового эфира, диметилформамида (ДМФ), тетрагидрофурана (ТГФ), этилендиамина, диэтиламина, триэтиламина, триметиламина, пропиламина, 1-(3-аминопропил)-2-пирролидона, 1-(3-аминопропил) имидазола, N-гидроксиэтил-имидазолидинона, N-аминоэтил-имидазолидинона, 2-(2-аминоэтиламино)этанола, изопропиламина, кумола, 1,3,5-триметилбензола, 1,2,4-триметилбензола, малеинового ангидрида, п-толуидина, о-толуидина, дипропиламина, дифенилового эфира, гексаметилбензола, пропилбензола, циклогексиламина, 1-изопропил-4-метил-бензола, 1,2,3,5-тетраметилбензола, гексанола, морфолина, о-ксилола, м-ксилола, п-ксилола, бутиламина, метиламина, мезитилена, экзамина, янтарного ангидрида, декагидронафталина, этилбензола, 1,2-диметилнафталина, 1,6-диметилнафталина, п-цимена, этилового эфира, изопропилового эфира, этоксибензола, фенилового эфира, ацетофенона, моноэтаноламина (МЕА), диэтаноламина (DEA), триэтаноламина (TEA), диэтиленгликоля, триэтиленгликоля, тетраэтиленгликоля, гексилгликоля, додецилбензола, лаурилового спирта, миристилового спирта, тиодигликоля, диоктилфталата, диизооктилфталата, дидецилфталата, диизодецилфталата, дибутилфталата, динонилфталата, метилэтилкетона (MEK), метилизобутилкетона (MIBK), метил-трет-бутилового эфира (МТВЕ), циклогексана, циклогексанона, метилового или этилового эфиров жирных кислот, получаемых посредством этерификации растительных и/или животных масел (биодизельного топлива); диметиламина, этиламина, этилформиата, метилацетата, диметилформамида (ДМФ), пропанола, пропиламина, изопропиламина, триметиламина, тетрагидрофурана (ТГФ), этилвинилового эфира, этилацетата, пропилформиата, бутанола, метилпропанола, диэтилового эфира, метилпропилового эфира, изопропилметилового эфира, диэтилсульфида, бутиламина, изобутиламина, диэтиламина, диэтилгидроксиламина, циклопентанола, 2-метилтетрагидрофурана, тетрагидропирана, пептанала, изобутилформиата, пропилацетата, пентановой кислоты, бутилметилового эфира, трет-бутилметилового эфира, этилпропилового эфира, метилпиридинов, циклогексанона, циклогексана, метилциклопентана, циклогексанола, гексанала, пентилформиата, изобутилацетата, 2-этоксиэтилацетата, метилпентилового эфира, дипропилового эфира, диизопропилового эфира, гексанола, метилпентанолов, триэтиламина, дипропиламина, диизопропиламина, бензальдегида, толуола, крезолов, бензинового спирта, метиланилинов, диметилпиридинов, фурфураля, пиридина, метилциклогексана, гептанола, ацетофенона, этилбензола, ксилолов, этилфенолов, ксиленолов, анилинов, диметиланилина, этиланилина, октаннитрила, этилпропаноата, метилбутаноата, метилизобутаноата, пропилпропаноата, этил-2-метилпропаноата, метилпентаноата, гептановой кислоты, октановой кислоты, 2-этилгексановой кислоты, пропил-3-метилбутаноата, октанолов, 4-метил-3-гептанола, 5-метил-3-гептанола, 2-этил-1-гексанола, дибутилового эфира, ди-трет-бутилового эфира, дибутиламина, диизобутиламина, хинолина, изохинолина, индана, кумола, пропилбензола, 1,2,3-триметилбензола, 1,2,4,-триметилбензола, мезитилена, о-толуидина, N,N-диметил-о-толуидина, нонановой кислоты, нонанолов, нафталина, бутилбензола, изобутилбензола, цименов, п-диэтилбензола,

, где R, R1, R2 независимо представляют собой атом Н или гидрокарбильный заместитель С1-С20; гетероциклических соединений, предпочтительно гидрогенизированного типа, содержащих от 0 до 3 гидрокарбильных заместителей С1-С20; гетероциклических соединений, выбранных из группы, состоящей из: фуранов, пирролов, имидазолов, триазолов, оксазолов, тиазолов, оксадиазолов, пиранов, пиридина, пиридазина, пиримидина, пиразина, пиперазина, пиперидина, триазинов, оксадиазинов, морфолина, индана, инденов, бензофуранов, бензотиофенов, индолов, индазола, индоксазина, бензоксазола, антранила, бензопирана, кумаринов, хинолинов, бензопиронов, циннолина, хиназолина, нафтиридина, пиридо-пиридина, бензоксазинов, карбазола, ксантена, акридина, пурина, бензопирролей, бензотиазолов, циклических амидов, бензохинолинов, бензокарбазолов, индолина, бензотриазолов; включая все возможные конфигурации соединений, в том числе изоформу: например, подразумевают, что термин «дитиолы» включает 1,2 дитиол и 1,3 дитиол, подразумевают, что термин «хинолины» включает хинолин и изохинолин; термин «гидрокарбильный заместитель» относится к группе, содержащей углеродный атом, непосредственно прикрепленный к остальной молекуле и содержащий углеводород или имеющий преимущественно углеводородную природу, как, например, углеводородные группы, в том числе алифатические (например, алкильные или алкенильные), алициклические (например, циклоалкильные или циклоалкенильные), ароматические, ароматические, замещенные алифатической и/или алициклической группой, конденсированные ароматические группы; алифатические группы предпочтительно являются насыщенными, как, например: метил, этил, пропил, бутил, изобутил, пентил, гексил, октил, децил, октадецил, циклогексил, фенил, при этом указанные группы могут также содержать неуглеводородные заместители, при условии, что они не изменяют преимущественно углеводородную природу группы, например, группы, выбранные из: кето, гидрокси, нитро, алкокси, ацильных, сульфоновых, сульфоксидных, сернистых групп, аминогрупп, при этом указанные группы могут также или альтернативно содержать и другие атомы, отличные от углерода, в цепи или кольце, которое в ином случае образовано из углеродных атомов, например, гетероатомы, выбранные из группы, состоящей из: азота, кислорода и серы. Один из вариантов реализации способа включает введение обрабатывающей жидкости на углеводородной основе путем введения в нефтеперерабатывающую установку первой жидкости на углеводородной основе в соотношении, составляющем от 0,1% до 100% относительно текущего свежего сырья, используемого в установке, и второй жидкости на углеводородной основе в соотношении, составляющем от 0,01% до 50% относительно текущего свежего сырья, используемого в установке; при этом вторая углеводородная жидкость выбрана из группы, состоящей из: метанола, этанола, пропанола, изопропанола, бутанола, изобутанола, монометилового эфира метилгликоля, монобутилового эфира бутилгликоля, толуола, алифатических аминов C8+, этоксилированных по меньшей мере 6 молями этиленоксида, арилсульфонатов, бензола, дифенила, фенантрена, нонилфенола, 1-метил-2-пирролидинона, диэтилового эфира, диметилформамида (ДМФ), тетрагидрофурана (ТГФ), этилендиамина, диэтиламина, триэтиламина, триметиламина, пропиламина, 1-(3-аминопропил)-2-пирролидона, 1-(3-аминопропил) имидазола, N-гидроксиэтил-имидазолидинона, N-аминоэтил-имидазолидинона, 2-(2-аминоэтиламино)этанола, изопропиламина, кумола, 1,3,5-триметилбензола, 1,2,4-триметилбензола, малеинового ангидрида, п-толуидина, о-толуидина, дипропиламина, дифенилового эфира, гексаметилбензола, пропилбензола, циклогексиламина, 1-изопропил-4-метил-бензола, 1,2,3,5-тетраметилбензола, гексанола, морфолина, о-ксилола, м-ксилола, п-ксилола, бутиламина, метиламина, мезитилена, экзамина, янтарного ангидрида, декагидронафталина, этилбензола, 1,2-диметилнафталина, 1,6-диметилнафталина, п-цимена, этилового эфира, изопропилового эфира, этоксибензола, фенилового эфира, ацетофенона, моноэтаноламина (МЕА), диэтаноламина (DEA), триэтаноламина (TEA), диэтиленгликоля, триэтиленгликоля, тетраэтиленгликоля, гексилгликоля, додецилбензола, лаурилового спирта, миристилового спирта, тиодигликоля, диоктилфталата, диизооктилфталата, дидецилфталата, диизодецилфталата, дибутилфталата, динонилфталата, метилэтилкетона (MEK), метилизобутилкетона (MIBK), метил-трет-бутилового эфира (МТВЕ), циклогексана, циклогексанона, метилового или этилового эфиров жирных кислот, получаемых посредством этерификации растительных и/или животных масел (биодизельного топлива); диметиламина, этиламина, этилформиата, метилацетата, диметилформамида (ДМФ), пропанола, пропиламина, изопропиламина, триметиламина, тетрагидрофурана (ТГФ), этилвинилового эфира, этилацетата, пропилформиата, бутанола, метилпропанола, диэтилового эфира, метилпропилового эфира, изопропилметилового эфира, диэтилсульфида, бутиламина, изобутиламина, диэтиламина, диэтилгидроксиламина, циклопентанола, 2-метилтетрагидрофурана, тетрагидропирана, пептанала, изобутилформиата, пропилацетата, пентановой кислоты, бутилметилового эфира, трет-бутилметилового эфира, этилпропилового эфира, метилпиридинов, циклогексанона, циклогексана, метилциклопентана, циклогексанола, гексанала, пентилформиата, изобутилацетата, 2-этоксиэтилацетата, метилпентилового эфира, дипропилового эфира, диизопропилового эфира, гексанола, метилпентанолов, триэтиламина, дипропиламина, диизопропиламина, бензальдегида, толуола, крезолов, бензинового спирта, метиланилинов, диметилпиридинов, фурфураля, пиридина, метилциклогексана, гептанола, ацетофенона, этилбензола, ксилолов, этилфенолов, ксиленолов, анилинов, диметиланилина, этиланилина, октаннитрила, этилпропаноата, метилбутаноата, метилизобутаноата, пропилпропаноата, этил-2-метилпропаноата, метилпентаноата, гептановой кислоты, октановой кислоты, 2-этилгексановой кислоты, пропил-3-метилбутаноата, октанолов, 4-метил-3-гептанола, 5-метил-3-гептанола, 2-этил-1-гексанола, дибутилового эфира, ди-трет-бутилового эфира, дибутиламина, диизобутиламина, хинолина, изохинолина, индана, кумола, пропилбензола, 1,2,3-триметилбензола, 1,2,4,-триметилбензола, мезитилена, о-толуидина, N,N-диметил-о-толуидина, нонановой кислоты, нонанолов, нафталина, бутилбензола, изобутилбензола, цименов, п-диэтилбензола,

1,2,4,5-тетраметилбензола, декагидронафталина, декановой кислоты, деканола, 1-метилнафталина, карбазола, дифенила, гексаметилбензола, додеканолов, дифенилметана, тридеканолов, тетрадеканолов, гексадеканолов, гептадеканолов, терфенилов, октадеканолов, эйкозанолов; жирных аминов и их смесей, п-толуидина, толуола, дипропиламина, диизобутилацетата, пропилацетата, пропилэтилового эфира, триэтиламина, этилбензола, пропилбензола, бутилбензола, кумола, пара-ксилола, гексаметилбензола, триэтаноламина, дифенилметана, диоктилфталата, диизодецилфталата, диизоктилфталата, нонилового эфира, метилолеата, диоктилового эфира; соединения, приведенные во множественном числе, относятся ко всем возможным изомерам указанного соединения: например, термин «ксилолы» указывает на о-ксилол, м-ксилол, п-ксилол; указанные соединения можно также применять в сверхкритических условиях.

[072] Один из вариантов реализации изобретения включает вторую углеводородную жидкость, содержащую одно или более соединение(ий), работающих как агент набухания, выбранных из соединений, образующих водородные связи, и соединений, не образующих водородные связи, при этом агенты набухания, не образующие водородные связи, выбраны из группы, состоящей из: бензола, толуола, циклогексана, нафталина, дифенила, ксилола, тетралина, метилциклогексана; при этом агенты набухания, образующие водородные связи, выбраны из группы, состоящей из: пиридина, метанола, этанола, этилендиамина, пропанола, 1,4-диоксана, ацетона, формамида, анилина, тетрагидрофурана, N,N-диметиланилина, диэтилового эфира, диметилсульфоксида, ацетофенона, диметилформамида, этилацетата, метилацетата, метилэтилкетона, 1-метил-2-пирролидона, хинолина.

[073] Один из вариантов реализации изобретения включает введение обрабатывающей жидкости на углеводородной основе, в том числе введение в нефтеперерабатывающую установку первой жидкости на углеводородной основе в соотношении, составляющем от 0,1% до 100% относительно текущего свежего сырья, используемого в установке, и второй жидкости на углеводородной основе в соотношении, составляющем от 0,01% до 50% относительно текущего свежего сырья, используемого в установке; при этом вторая углеводородная жидкость содержит одно или более соединение(ий) с температурой кипения >150°С, выбранных из группы, состоящей из антрахинона, эйкозанола, бензальацетофенона, бензантрацена, гидрохинона, додецилбензола, гексаэтилбензола, гексаметилбензола, нонилбензола, 1,2,3-триаминобензола, 1,2,3-тригидроксибензола, 1,3,5-трифенилбензола, дифенилметанола, п-бензидина, бензила, 2-бензоилбензофурана, бензойного ангидрида, 2-бензоил-метилбензоата, бензилбензоата, 4-толилбензоата, бензофенона, 4,4'-бис(диметиламино)бензофенона, 2,2'-дигидроксибензофенона, 2,2'-диметилбензофенона, 4,4'-диметилбензофенона, метилбензофенона, 2-аминобензилового спирта, 3-гидроксибензилового спирта, α-1-нафтилбензинового спирта, бензилэтилфениламина, бензиланилина, бензилового эфира, фенилацетофенона, 2-ацетамиддифенила, 2-аминодифенила, 4,4'-бис(диметиламино)дифенила, бифенола, бутил-бис(2-гидроксиэтил)амина, бутилфениламина, бутилфенилкетона, карбазола, дифенилкарбоната, цетилового спирта, цетиламина, бензилциннамата, кумарина, линдана, дибензофурана, дибензиламина, дибензилового эфира диэтиленгликоля, монолаурата диэтиленгликоля, 2-гидроксипропилового эфира диэтиленгликоля, диэтилентриамина, ди-α-нафтиламина, ди-β-нафтиламина, диоктиламина, дифениламина, дифенилметана, 4,4'-диаминодифенила, 4,4'-диметиламинодифенила, 4-гидроксидифенила, дифенилметанола, дифенилэтиламина, ди-(α-фенилэтил)амина, ди-изо-пропаноламина, ди-2-толиламина, эйкозанола, 1,1,2-трифенилэтана, этиленгликоль-1,2-дифенила, этил-ди-бензиламина, монобензилового эфира этиленгликоля, монофенилового эфира этиленгликоля, N,N-дифенилформамида, фенилформамида, толилформамида, 2-бензоилфурана, 2,5-дифенилфурана, глицерина и родственных сложных эфиров, гептадециламина, гептадеканола, церилового спирта, гексадеканамина, цетилового спирта, гидроксиэтил-2-толиламина, триэтаноламина, имидазола, метилимидазола, фенилимидазола, 5-амино-индана, 5-гексилиндана, 1-фенил-1,3,3-триметилиндана, 2,3-дифенилиндена, индола, 2,3-диметилиндола, триптамина, 2-фенилиндола, изокумарина, диэтилизофталата, изохинолина, бензиллаурата, фениллаурата, лаурилового спирта, лауриламина, лаурилсульфата, диэтилбензилмалоната, меламина, дифенилметана, трифенилметана, 4-бензилморфолина, 4-фенилморфолина, 4-(4-толил)-морфолина, миристинового спирта, 9,10-дигидронафтацена, ацетилнафталина, бензилнафталина, бутилнафталина, дигидронафталина, дигидроксинафталина, метилнафталина, фенилнафталина, нафтола, нафтиламина, метилнафтиламина, нафтилфениламина, α-нафтил-2-толилкетона, нонакозанола, октадеканола, октилфенилового эфира, пентадециламина, пентадеканола, 3-гидроксиацефенона, тирамина, 4-гидроксифенилацетонитрила, о-фенилендиамина, N-фенилфенилендиамина, 4-метилфенилендиамина, дифенилового эфира, бис-(2-фенилэтил)амина, производных фосфина, таких как фенил, трифенил и оксид, трифенилфосфита, дибутилфталата, дибензилфталата, диэтилфталата, диоктилфталата, диизоктилфталата, дидецилфталата, дифенилфталата, фталевого ангидрида, N-бензоилпиперидина, 1,3-дифеноксипропана, N-(2-толил)пропионамида, 1-метил-3-фенилпиразолина, производных пиридина, таких как 3-ацетамидо, 3-бензил, 4-гидрокси, 2-фенил, фенилянтарного ангидрида, сукцинимида, N-бензилсукцинимида, N-фенилсукцинимида, о-терфенила, м-терфенила, 1,14-тетрадекандиола, тетрадеканола, тетраэтиленгликоля, тетраэтиленпентамина, 2,5-диаминотолуола, 3,5-дигидрокситолуола, 4-фенилтолуола, п-толуолсульфоновой кислоты и родственных метиловых и пропиловых сложных эфиров, о-толуиловой кислоты и родственного ангидрида, N-бензилтолуидина (о-, м- и п-), трибензиламина, трибутиламина, триэтаноламина, триэтиленгликоля и родственного монобутилового эфира, тригептиламина, триоктиламина, трифениламина, тритана, тританола, 2-пирролидона, ксантена, ксантона, ксилидина.

[074] Один из вариантов реализации способа согласно изобретению дополнительно включает мониторинг уровня обработки, при этом указанный мониторинг осуществляют с помощью одного или более способа анализа, выбранного из группы, состоящей из: анализа на вязкость (например, ASTM D 445); анализа на плотность (например, ASTM D1298); атмосферной или вакуумной перегонки (например, ASTM D86, D1160); анализа на коксовое число (например, ASTM D4530, D 189); анализа на отложения путем фильтрации в горячем состоянии (например, IP 375, 390); анализа на отложения путем экстракции (например, ASTM D473); анализа на отложения путем фильтрации (например, ASTM 4807); анализа на содержание золы (например, ASTM D482, EN6245); анализа на содержание асфальтена (например, IP 143), определения цвета (например, ASTM D1500), анализа на содержание воды и на отложения (например, ASTM D2709, D1796); или способа анализа физического типа, выбранного из группы, состоящей из: i) оценки степени загрязнения, определяемой как соотношение между коэффициентом теплопередачи чистого оборудования и коэффициентом теплопередачи оборудования в момент регистрации указанной величины; ii) оценки давления в разных местах установки; iii) оценки температуры в разных местах установки.

[075] Один из вариантов реализации настоящего изобретения включает способ и средства для выполнения дополнительных следующих стадий, обеспечивающих достижение безгазовых/безопасных условий доступа в оборудование:

a) суспендирование сырья при введении;

b) необязательно, циркуляция в замкнутом или полузамкнутом контуре первой и/или второй углеводородной жидкости внутри оборудования, подвергаемого обработке, в течение времени, составляющего по меньшей мере 20 минут, при температуре от 100°С до 900°С, и при давлении от 1 бар (0,1 МПа) до 400 бар (40 МПа);

c) охлаждение оборудования/установки;

d) удаление из оборудования/установки всех углеводородов;

e) введение воды внутрь оборудования/установки;

f) обеспечение замкнутого циркуляционного контура, окружающего оборудование/установку;

g) введение в замкнутый циркуляционный контур одного или более химических моющих/чистящих продуктов и их смесей;

h) установка температуры и давления внутри замкнутого циркуляционного контура на уровнях, составляющих от 60°С до 350°С и от 1 бар (0,1 МПа) до 50 бар (5 МПа);

i) циркуляция водного раствора химического продукта(ов) внутри замкнутого циркуляционного контура в условиях температуры и давления, составляющих от 60°С до 350°С и от 1 (0,1 МПа) до 50 бар (5 МПа), в течение времени от 20 минут до 60 дней;

j) охлаждение (в том числе, возможное введение в контур свежей воды) и удаление из контура водного раствора;

k) необязательно, транспортировка водного раствора в установку для обработки нефтесодержащей воды;

l) необязательно, повторение стадий от е) до k).

[076] Один из вариантов реализации настоящего изобретения включает способ и подходящие средства для реализации способа, который осуществляют путем замены стадий от е) до k на стадии:

m) введения внутрь устройства/установки пара при давлении от 1,5 бар (0,15 МПа) до 100 бар (10 МПа);

n) введения в указанный пар одного или более моющего/чистящего химического продукта(ов), в том числе их смеси;

о) введения внутрь оборудования/установки смеси пара/химического продукта(ов) согласно настоящему изобретению в течение времени, составляющего по меньшей мере 20 минут,

р) необязательно, циркуляции конденсированного пара, содержащего химический продукт согласно настоящему изобретению;

q) удаления конденсатов из оборудования/установки;

r) необязательно, транспортировки конденсатов в установку для обработки нефтесодержащей воды.

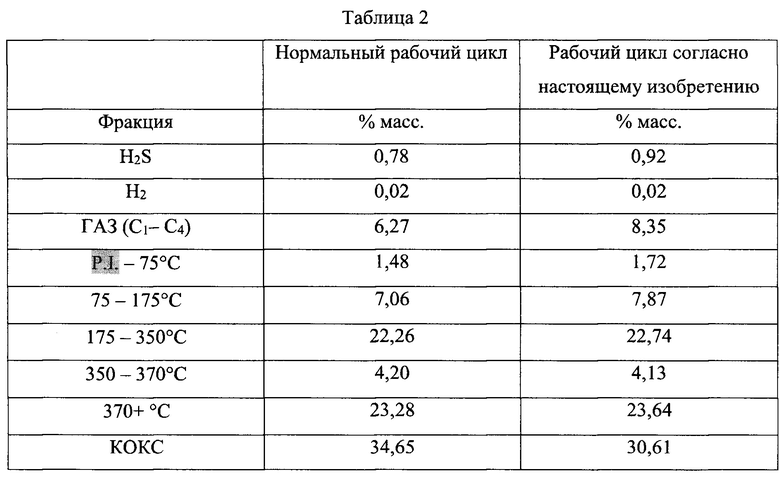

[077] Один из вариантов реализации настоящего изобретения включает способ, в котором химический продукт, применяемый для промывания/очистки согласно любому из описанных выше совместимых способов, выбирают из группы, состоящей из: неионных поверхностно-активных веществ, анионных поверхностно-активных веществ, производных терпенов, эмульгаторов, поглотителей сероводорода, поглотителей ртути и их смесей в любой пропорции, включая их водные растворы.