ОБЛАСТЬ ИЗОБРЕТЕНИЯ

[0001] Настоящее изобретение относится к модификациям способов повышения качества битума и тяжелой нефти для синтезирования синтетической неочищенной нефти и к другим операциям для эффективного получения ценных углеводородных побочных продуктов и обеспечивает получение высококачественных очищенных топливных продуктов, таких как нафта, бензин, дизельное топливо и топливо для реактивных двигателей, для коммерческого применения.

УРОВЕНЬ ТЕХНИКИ

[0002] Хорошо известно, что некоторые формы углеводородов требуют улучшения качества либо для их транспортировки, либо для повышения продажной стоимости. Кроме того, обычные нефтеперерабатывающие заводы не подходят для переработки тяжелой нефти, битума и т.п. и, таким образом, для проведения нефтепереработки следует изменить вязкость, плотность и содержание примесей, таких как тяжелые металлы, сера и азот, присутствующие в указанных тяжелых материалах. Повышение качества в основном направлено на уменьшение вязкости и содержания серы, металлов и асфальтена в битуме.

[0003] Одна из проблем, связанная с повышением качества тяжелой нефти и битума, состоит в том, что для обеспечения рыночной ценности и выхода продукта асфальтены и тяжелые фракции должны быть удалены или модифицированы. Типичные установки для повышения качества нефти осложняют указанную проблему из-за образования нефтяного кокса или остатка от перегонки, что приводит к образованию нежелательных отходов. Такие отходы, поскольку их невозможно легко конвертировать с помощью общепринятых способов, обычно удаляют из процесса, что приводит к уменьшению суммарного выхода ценного углеводородного материала, образующегося в процессе повышения качества.

[0004] Способ Фишера-Тропша нашел большое применение в процедурах синтеза углеводородов и синтеза топлива. Указанный способ использовался в течение десятилетий и способствовал получению углеводородов из некоторых материалов, таких как уголь, остаток от перегонки нефти, нефтяной кокс и биомасса. В последние несколько лет большой интерес вызывает конверсия альтернативных энергетических ресурсов, учитывая растущие экологические проблемы в связи с загрязнением окружающей среды, снижение мировых запасов традиционного углеводородного топлива и растущую обеспокоенность по поводу управления прудами-хвостохранилищами вместе с повышением расходов на извлечение, повышение качества и очистку тяжелых углеводородных ресурсов. Основные производители в области синтетических топлив значительно расширили уровень техники в данной технологической сфере за счет ряда запатентованных усовершенствований и находящихся на рассмотрении заявок в форме публикаций. Податель одной из находящихся одновременно на рассмотрении заявок США №13/024925 описал протокол для синтеза топлива.

[0005] Примеры последних достижений, которые были сделаны в этой области техники, включают признаки, описанные Espinoza с соавторами в патенте США №6958363, выданном 25 октября 2005 года, Bayle с соавторами в патенте США №7214720, выданном 8 мая 2007 года, Schanke с соавторами в патенте США №6696501, выданном 24 февраля 2004 года.

[0006] В отношении другого успеха, который был достигнут в этой области техники, данный уровень техники изобилует значительными достижениями не только в сфере газификации твердых углеродных сырьевых материалов, но также, среди прочего, в методологии получения синтез-газа, управлении водородом и монооксидом углерода в установке XTL (для превращения газа, угля или биомассы в жидкое топливо), управлении водородом в реакторах Фишера-Тропша и превращении исходного сырья на основе углерода в углеводородные жидкие легко транспортируемые топлива. Ниже приведен репрезентативный перечень других таких ссылок. Указанный перечень включает: патенты США №№7776114; 6765025; 6512018; 6147126; 6133328; 7855235; 7846979; 6147126; 7004985; 6048449; 7208530; 6730285; 6872753, а также публикации заявок на патент США US 2010/0113624; US 2004/0181313; US 2010/0036181; US 2010/0216898; US 2008/0021122; US 2008/0115415; и US 2010/0000153.

[0007] Способ Фишера-Тропша (Ф-Т) имеет несколько значительных преимуществ при применении в процессе в установке для повышения качества битума, при этом одно из преимуществ состоит в возможности превращения образовавшихся ранее нефтяного кокса и остатка от перегонки в ценную, синтетическую неочищенную нефть (SCO) высокого качества и высококачественные продукты нефтепереработки с заметно повышенным содержанием парафинов. Дополнительное значительное преимущество состоит в том, что выход при обработке неочищенного битума с получением продуктов нефтепереработки составляет около или больше 100%, более конкретно больше 130%, на от 35% до 65% больше по сравнению с выходом продуктов в некоторых процессах в современных установках для повышения качества. Еще одно преимущество заключается в отсутствии отходов в виде нефтяного кокса и остатка после перегонки нефти, воздействующих на окружающую среду, что, таким образом, в целом улучшает утилизацию битумных ресурсов.

[0008] Дополнительное преимущество применения процесса Ф-Т в установке для повышения качества битума состоит в том, что побочные продукты Ф-Т можно частично и полностью смешать с перегнанными, отделенными или обработанными фракциями из сырьевого потока битума или тяжелой нефти с получением и улучшением качества нефтезаводских продуктов, таких как дизельное топливо и топливо для реактивных двигателей. Значительное общее преимущество состоит в том, что эффективность превращения углерода составляет больше 90%, что обеспечивает значительное снижение выбросов технологических парниковых газов (GHG) и 100% превращение ресурса битума или тяжелой нефти без образования бесполезных побочных продуктов.

[0009] Дополнительное преимущество применения процесса Ф-Т в установке для повышения качества битума состоит в том, что получают малосернистое синтетическое дизельное топливо (syndiesel) с высоким содержанием парафинов и цетана. Более конкретно, полезные побочные продукты, образующиеся в процессе Ф-Т, такие как парафинистая нафта и пары Ф-Т (такие как метан и сжиженные нефтяные газы (LPG)), имеют особое значение в процессе, протекающем в установке для повышения качества битума, и в предшествующих типовых процессах. Пары Ф-Т, практически не содержащие соединения серы, можно использовать в качестве топлива в установке повышения качества или в качестве исходного сырья для производства водорода, что позволяет частично удовлетворить требования в отношении природного газа. Нафту Ф-Т, в основном парафинистую по природе, также можно использовать при производстве водорода, но, кроме того, благодаря ее уникальной парафинистой природе, указанную нафту также можно использовать в качестве эффективного растворителя для деасфальтизации, труднодоступного при операциях в современных установках для повышения качества.

[0010] Кроме того, было убедительно подтверждено документами, что применение парафинистой нафты Ф-Т в качестве растворителя в установках для обработки пены нефтеносных песков улучшает процесс и эффективность удаления мелкодисперсных хвостов и воды при пониженном отношении разбавителя к битуму (D/B) и сравнительно низком давлении пара. Это имеет значительные преимущества с точки зрения уменьшения размера и стоимости дорогостоящих сепараторов и отстойников и повышения их показателей разделения и характеристик производительности. Применение указанной нафты позволяет получить практически сухое сырье в виде битумной пены (<0,5 основного осадка и воды) для подачи в установку для повышения качества при одновременном улучшении влияния на пруд-хвостохранилище.

[0011] Обсудив, таким образом, в целом целесообразность применения способа Фишера-Тропша при синтезировании из синтез-газа жидкостей Ф-Т, было бы полезно рассмотреть известный уровень техники и, в частности, область техники, связанную с повышением качества и газификацией тяжелого углеводородного сырья.

[0012] Одним из примеров в этой области известного уровня техники являются принципы, изложенные Rettger с соавторами в патенте США №7407571, выданном 5 августа 2008 года. В указанной ссылке компания Ormat Industries Ltd. называется в качестве заявителя и описывается способ получения малосернистой синтетической неочищенной нефти из тяжелого углеводородного сырья. Как указывают патентообладатели, в предложенном способе качество тяжелого углеводорода повышают для получения дистиллятного сырья, содержащего высокосернистые продукты и высокоуглеродистые побочные продукты. Побочные продукты с высоким содержанием углерода подвергают газификации в газификаторе с получением синтез-газа и высокосернистых побочных продуктов. Указанный способ дополнительно включает гидроочистку высокосернистых продуктов вместе с газообразным водородом с получением газа и малосернистой неочищенной нефти. Водород извлекают из синтетического топливного газа в установке для извлечения. При описании предложенного способа также указывают, что дополнительный газообразный водород обрабатывают и также получают обедненный водородом синтетический топливный газ. Дополнительный газообразный водород подают в установку гидроочистки и стадию газификации проводят в присутствии воздуха или кислорода. Газовую смесь подвергают скрубберной очистке с получением серосодержащей воды и чистой высокосернистой газовой смеси. Затем высокосернистую газовую смесь обрабатывают с помощью мембран с получением из синтетического топливного газа малосернистого синтетического топливного газа и обогащенной водородом газовой смеси. Общий процесс является вполне эффективным, однако он не пользуется преимуществом превращения синтезированных потоков, которые можно применять для введения в установку гидроочистки для производства синтетической неочищенной нефти, преимуществом рециркуляции уникальных потоков для применения в установке для повышения качества, равно как и отсутствует какая-либо конкретная идея в отношении интегрирования процесса Фишера-Тропша или осознание преимущества указанного процесса при применении SMR и/или ATR в технологическом контуре для максимизации выходов SCO и снижения зависимости от природного газа.

[0013] Iqbal с соавторами предложил в патенте США №7381320, выданном 3 июня 2008 года, способ повышения качества тяжелой нефти и битума. В общих чертах, предложенный способ позволяет повысить качество неочищенной нефти из подземного пласта. Способ включает превращение асфальтенов в энергию пара, топливный газ или их комбинацию для применения при добыче тяжелой нефти или битума из пластового резервуара. Часть тяжелой нефти или битума подвергают деасфальтированию растворителем с получением асфальтеновой фракции и деасфальтизированной нефти, называемой в данной области техники DAO, в виде фракции, не содержащей асфальтенов и имеющей пониженное содержание металлов. Асфальтеновую фракцию, полученную при деасфальтизации растворителем, направляют в установку по переработке асфальтенов, а сырье, содержащее фракцию DAO, подают в реакционную зону установки каталитического флюид-крекинга (FCC), содержащую катализатор FCC, для улавливания части металлов из фракции DAO. Из указанной установки выходит углеводородный поток с пониженным содержанием металлов. Подобно способу, описанному в патенте США №7407571, предложенный процесс является полезным, однако он ограничивает превращение бесполезного в противном случае асфальтена производством твердого топлива или гранул или превращением в синтез-газ для получения топлива, водорода или электроэнергии. В частности, отсутствует описание интегрирования процесса Фишера-Тропша.

[0014] Farshid с соавторами в патенте США №7708877, выданном 4 мая 2010 года, описывает интегрированный процесс, протекающий в установке для повышения качества тяжелой нефти, и совмещенный процесс гидроочистки. В указанном способе предложена система суспензионного реактора для гидропереработки, которая позволяет катализатору, не подвергнутой превращению нефти и нефти, подвергнутой превращению, циркулировать при непрерывном перемешивании по всему реактору без локализации смеси. Указанную смесь частично разделяют между реакторами для удаления только нефти, подвергнутой превращению, позволяя не подвергнутой превращению нефти в катализаторной суспензии продолжать перемещаться в следующий расположенный последовательно реактор, в котором часть не подвергнутой превращению нефти превращают продукт с более низкой температурой кипения. Для полного превращения нефти в дополнительных реакторах проводят дополнительную гидрообработку. Затем так называемую подвергнутую полному превращению нефть подвергают гидроочистке для почти полного удаления гетероатомов, таких как сера и азот.

[0015] Указанный документ в основном касается гидропереработки тяжелого углеводорода и не подходит для повышения качества битума. Он также не может предложить какую-либо идею относительно применения способа Фишера-Тропша, применимости рециркулируемых потоков, генерирования водорода или других полезных и эффективных типовых процессов, важных для успешного повышения качества неочищенного битума.

[0016] Calderon с соавторами предложил в патенте США №7413647, выданном 19 августа 2008 года, способ и установку для повышения качества битуминозного материала. Указанный способ включает серию из четырех различных компонентов, а именно установку фракционирования, каталитическую установку для обработки тяжелого газойля, регенератор катализатора/газификатор и модуль для очистки газа. В этом патенте указано, что при практической реализации предложенного способа битум в жидкой форме загружают в установку фракционирования для первичного разделения фракций, при этом основная масса битума покидает нижнюю часть установки фракционирования в форме тяжелого газойля, который потом закачивают в каталитическую установку для обработки и распыляют на горячий катализатор для крекирования тяжелого газойля, высвобождая, таким образом, углеводороды в форме богатого водородом летучего вещества при одновременном осаждении углерода на катализаторе. Летучее вещество из устройства для обработки направляют в установку фракционирования, в которой способные конденсироваться фракции отделяют от богатого водородом газа, неспособного конденсироваться. Углеродсодержащий катализатор из устройства для обработки повторно используют в регенераторе/газификаторе и после регенерации катализатор горячим загружают в устройство для обработки.

[0017] Описанный способ не включает особенно полезный процесс Фишера-Тропша или не предлагает установку для проведения реакции Фишера-Тропша и, кроме того, такой способ ограничен применением катализатора, который, по-видимому, весьма подвержен повреждению серой, и в этом смысле отсутствует какое-либо реальное техническое обеспечение для обработки серы в битуме.

[0018] Sury с соавторами предложил в заявке на патент США, публикация № US 2009/0200209, опубликованная 13 августа 2009 года, повышение качества битума в процессе обработки парафинистой пены. Указанный способ включает добавление растворителя в эмульсию вспененного битума для стимулирования скорости осаждения по меньшей мере части асфальтенов и минеральных твердых веществ, присутствующих в эмульсии, и приводит к образованию смеси растворитель-битумная пена. К смеси растворитель-битумная пена добавляют капельки воды для увеличения скорости осаждения асфальтенов и минеральных твердых веществ. Основное внимание публикации главным образом сосредоточено на применении пены. Значительный успех в повышении качества битума отсутствует.

[0019] Много преимуществ извлекают из технологии, которая была разработана и описана в настоящем документе. Указанные преимущества реализованы целым рядом способов, в том числе:

a) почти 100% или больше выход всего ассортимента нефтезаводских продуктов из тяжелой нефти или битума без неэкономичного образования нефтяного кокса или остатка после перегонки нефти;

b) высококачественные синтетические углеводородные побочные продукты, такие как синтетическая нафта, синтетическое дизельное топливо, синтетическое топливо для реактивных двигателей, синтетические смазочные материалы и синтетический воск, получают при соблюдении промышленных стандартов наивысшего качества;

c) максимальная утилизация углерода, содержащегося в тяжелой нефти и битуме, с получением высококачественных синтетических углеводородных побочных продуктов, при значительном снижении (более 50%) выбросов GHG из указанного оборудования;

d) перегнанные и обработанные потоки по существу лишены нежелательных химических и физических свойств, таких как тяжелые металлы, сера, коксовый остаток по Конрадсону (CCR) и нафтеновая кислота (число TAN (общее кислотное число));

e) меньше природного газа необходимо для генерирования водорода, применяемого для повышения качества, так как нафту Ф-Т, нефтезаводской топливный газ, сжиженный нефтяной газ, пары Ф-Т и пары, образующиеся при гидроочистке, можно повторно использовать для получения богатого водородом синтез-газа;

f) чистый водород можно получить из богатого водородом синтез-газа, используя мембранные установки, установки для адсорбции или установки для адсорбции с перепадом давления, для применения в установках гидроочистки (гидрокрекинга, изомеризации, гидрообработки);

д) жидкости Фишера-Тропша (Ф-Т) в основном являются парафинистыми по природе, что улучшает качество и ценность ассортимента нефтезаводских продуктов;

h) нафта Ф-Т редко имеется в каком-либо количестве в современных установках для повышения качества, и было бы очень предпочтительно использовать ее для деасфальтизации перегнанных кубовых остатков в установке деасфальтизации растворителем (SDA) и в установке для обработки пены нефтеносных песков; и

i) концентрированный СО2 поступает из установки для обработки синтез-газа газификатора (XTL), что позволяет использовать установку для повышения качества в качестве дешевого готового источника СО2 для улавливания углерода и осуществления проектов секвестрации (CCS).

[0020] В рамках дальнейших улучшений, находящихся в сфере технологии, изложенной в настоящем документе, рассмотрены аспекты очистки.

[0021] Согласно такому варианту реализации изобретения описан способ полного повышения качества легкой сырой нефти с плотностью в градусах API (Американского нефтяного института) от 22 до 40 и тяжелой нефти с плотностью в градусах API от 12 до 22 или сверхтяжелой нефти или битума с плотностью менее 12 в градусах API без образования нежелательного углеводородного побочного продукта, такого как нефтяной кокс, тяжелая топливная нефть или асфальт. Указанный способ объединяет установку Фишера-Тропша для синтеза углеводородов с общепринятыми стадиями переработки нефти с получением продуктов нефтепереработки, полностью соответствующих торговой спецификации, таких как, но не ограничиваясь ими, нафта для сырья для нефтехимических предприятий, нафта для смешивания с бензином, бензин, дизельное топливо, топливо для реактивных двигателей, смазочные материалы, воск, среди прочего.

[0022] В целом, традиционные или простые нефтеперерабатывающие заводы, на которых осуществляют отбензинивание, гидрооблагораживание и превращение легких нефтей, предназначены для приема малосернистых или высокосернистых легких неочищенных нефтей >22 API, более конкретно с плотностью в градусах API от 30 до 40, для получения очищенных топлив. Нефтеперерабатывающие заводы по переработке легких нефтей главным образом ориентированы на производство бензина, топлива для реактивных двигателей и дизельного топлива и, при необходимости, нефтеперерабатывающий завод будет продавать нефтезаводские остатки, такие как асфальт или топливная нефть. При плотностях сырой нефти больше 30 API объем остатков обычно является минимальным.

[0023] В последние годы поставка и доступность легкой сырой нефти заметно упала и стала очень дорогостоящей по сравнению с дисконтированной стоимостью более тяжелой сырой нефти. Большое количество обычных нефтеперерабатывающих заводов было недавно перестроено в нефтеперерабатывающие заводы по превращению нефти средней плотности для приема дополнительного количества дешевых тяжелых сырых нефтей (с плотностью от 20 до 30 API), что привело к более высоким фракциям при превращении сырой нефти в остаток и конверсии в асфальт, высокосернистую тяжелую топливную нефть или нефтяной кокс. Кроме того, много нефтеперерабатывающих заводов были вынуждены дополнительно модернизировать установки по гидрообработке для получения бензина с ультранизким содержанием серы (ULSG) и дизельного топлива с ультранизким содержанием серы (ULSD), чтобы соответствовать более жестким нормативным спецификациям коммерческого рынка. Экономические показатели таких модифицированных нефтеперерабатывающих заводов стали очень неблагоприятными вследствие значительных капитальных затрат и затрат на переработку в отсутствие дополнительного выхода продукции или значительного прибавления дохода.

[0024] Что привело к дополнительному усложнению проблем, так это то, что большие объемы мировых запасов малоценной сырой нефти теперь имеют форму источников сверхтяжелой сырой нефти (с плотностью от 12 до 22 API) или битума (с плотностью от 6 до 11 API), получаемых из пласта или при добыче из нефтеносных песков. Для приема в качестве сырья сверхтяжелой нефти и битума в настоящее время на нефтеперерабатывающих заводах требуется проведение сложных превращений, включая применение нефтехимических установок глубокой переработки, такой как глубокий гидрокрекинг и коксование. Такие заводы глубокой переработки нефти являются капиталоемкими и производят побочные продукты значительно более низкой ценности, такие как нефтяной кокс, при значительном увеличении выбросов GHG (парниковых газов). Выходы нефтезаводских продуктов на основе сверхтяжелой и битумной сырой нефти составляют примерно от 80% об. до 90% об.

[0025] Нефтяной кокс имеет нежелательные свойства, такие как трудновыполнимые и дорогостоящие требования к обработке, хранению и транспортировке, значительное воздействие на окружающую среду и содержит высокие уровни серы (6 + % масс.), а также токсичных тяжелых металлов, таких как никель и ванадий (1000 ppm+). Поэтому нефтяной кокс имеет ограниченные рынки и часто несет коммерческую ответственность и ответственность за загрязнение окружающей среды, поскольку его хранят или продают с очень низкой или отрицательной доходностью.

[0026] Так как мировые поставки нефти все больше сдвигаются в сторону поставки сверхтяжелой нефти (с плотность от 12 до 20 API) и битума (с плотность от 6 до 12 API), вакуумные остатки достигают 60% об. от всего содержания сырой нефти. Соответственно, имеется потребность в улучшенном способе превращения всего сырья, представляющего собой тяжелую нефть и битумное сырье, в товарный высокоценный продукт без образования побочных продуктов, таких как нефтяной кокс и СО2 (GHG), при пониженном воздействии на окружающую среду.

[0027] Способ очистки, предложенный к обсуждению, отвечает потребностям в этой области. Преимущества, связанные с указанным способом, включают:

a) превращение нефтезаводских остатков, обычно материала >950+F (примерно >510+°С), с получением синтетических топлив, таких как нафта Ф-Т, синтетическое дизельное топливо, синтетическое топливо для реактивных двигателей, синтетические смазочные масла, воски и т.п.;

b) устранение образования малоценных углеводородных побочных продуктов, таких как тяжелая топливная нефть, дорожный асфальт и нефтяной кокс, что приводит к полной (100% масс.) утилизации сырого сырья независимо от плотности или смешанных плотностей ассортимента нефтей;

c) удерживание и превращение более 90% всего углерода, содержащегося в сырьевых потоках (т.е. в сырой нефти, природном газе и т.п.), что приводит к более чем 50% снижению выбросов СО2 или GHG; и

d) существенное уменьшение коксового остатка по Конрадсону (CCR), нафтеновой кислоты (TAN) и тяжелых металлов и значительного количества серы из основных общепринятых процессов очистки.

Это является преимуществом, поскольку позволяет использовать недорогие, общепринятые установки гидроочистки (установки гидрокрекинга) с одной или несколькими системами с неподвижным слоем катализатора для повышения качества тяжелых фракций и получения высокоценных нефтезаводских топлив.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0028] Одна из задач настоящего изобретения состоит в обеспечении улучшенного способа повышения качества тяжелой нефти и битума для получения продуктов нефтепереработки и синтезирования углеводородов с по существу повышенным выходом без образования побочных отходов, таких как нефтяной кокс или остаток от перегонки.

[0029] Дополнительная задача одного из вариантов реализации настоящего изобретения состоит в обеспечении способа повышения качества тяжелой нефти или битума для получения очищенных углеводородных побочных продуктов, включающего:

(a) обеспечение сырьевого источника тяжелой нефти или битума;

(b) обработку указанного исходного сырья с получением перегнанной фракции и неперегнанной остаточной фракции;

(c) подачу указанной остаточной фракции в генерирующий синтез-газ контур для получения потока обедненного водородом синтез-газа посредством реакции частичного окисления и взаимодействие указанного синтез-газа в реакторе Фишера-Тропша с синтезом углеводородных побочных продуктов;

(d) удаление по меньшей мере части полностью очищенного углеводородного побочного продукта для коммерческого применения; и

(e) добавление внешнего источника водорода к указанному обедненному водородом синтез-газу для оптимизации синтеза углеводородов, по меньшей мере один из которых представляет собой синтетический углеводородный побочный продукт.

[0030] Дополнительная задача одного из вариантов реализации настоящего изобретения состоит в обеспечении способа повышения качества тяжелой нефти или битума для получения очищенных углеводородных побочных продуктов, включающего:

(а) обеспечение источника битума или тяжелой нефти в качестве исходного сырья и обработку указанного исходного сырья посредством перегонки с получением перегнанной и неперегнанной остаточной фракции;

(b) подачу неперегнанной остаточной фракции в генерирующий синтез-газ контур для получения потока обедненного водородом синтез-газа посредством реакции частичного окисления;

(c) обработку по меньшей мере части указанного потока обедненного водородом синтез-газа в реакции конверсии водяного газа (WGS) для генерирования оптимального синтез-газа Фишера-Тропша;

(d) обработку потока указанного оптимального синтез-газа Фишера-Тропша в установке Фишера-Тропша для синтеза углеводородных побочных продуктов; и

(e) удаление по меньшей мере одной части полностью очищенных синтетических углеводородных побочных продуктов повышенного качества для коммерческого применения.

[0031] Настоящая технология позволяет смягчить упущения, описанные в ссылках на известный уровень техники. Несмотря на тот факт, что уровень техники в форме патентных публикаций, выданных патентов и других академических публикаций признает применимость способа Фишера-Тропша, парового риформинга метана, автотермального риформинга, повышения качества углеводородов, получения синтетической нефти, рециркуляции потока и других способов, уровень техники, используемый в отдельности или в комбинации, испытывает недостаток в способе, обеспечивающем эффективное повышение качества битума и тяжелой нефти при отсутствии образования остатка от перегонки и/или нефтяного кокса.

[0032] Синтетическая неочищенная нефть (SCO) (SCO) и очищенные углеводородные побочные продукты, такие как нафта, бензин, дизельное топливо и топливо для реактивных двигателей, представляют собой продукцию, выходящую из установки для повышения качества битума/тяжелой нефти, которую используют для переработки битума и тяжелой нефти, полученных из извлекаемых нефтеносных песков и при извлечении из пласта. Этот термин также можно отнести к сланцевому маслу, продукции, получаемой при пиролизе нефтеносного сланца. Свойства синтетической неочищенной нефти или очищенных углеводородных побочных продуктов зависят от способов, применяемых при повышающей качество конструкции. Типичная SCO полностью повышенного качества не содержит серы и имеет плотность в градусах API примерно от 30 до 40, подходящую для традиционного сырья для нефтепереработки. Такая нефть также известна как «неочищенная нефть повышенного качества». Способы, описанные в настоящем документе, являются особенно эффективными для частичного повышения качества, полного повышения качества или полной нефтепереработки с получением бензина, топлива для реактивных двигателей и дизельного топлива. Удобно, что технологическая гибкость рассматриваемых способов позволяет осуществить синтез топлива и частичное повышение качества синтетической неочищенной нефти в рамках одного и того же протокола или частичного повышения качества, что и весь процесс.

[0033] Настоящее изобретение объединяет в неизвестной ранее комбинации ряд известных типовых процессов с обеспечением гораздо лучшего пути синтеза для высокотехнологичного производства синтетических углеводородов с высоким выходом. Интеграция процесса Фишера-Тропша, и более конкретно, объединение процесса Фишера-Тропша с генератором богатого водородом синтез-газа, в котором используют нафту Ф-Т и/или пары Ф-Т из установки для повышения качества в качестве первичного топлива в комбинации с природным газом, в установке парового риформинга метана (SMR) и/или автотермальной установке для риформинга (ATR) позволяет получить превосходный малосернистый синтетический углеводородный побочный продукт, который можно синтезировать в отсутствие нефтяного кокса и остатка от перегонки.

[0034] Было обнаружено, что при применении установки парового риформинга метана (SMR) в качестве генератора богатого водородом синтез-газа, в котором используют нефтезаводское топливо, нефтезаводской сжиженный нефтяной газ, сжиженный нефтяной газ Ф-Т, нафту Ф-Т и пары Ф-Т/пары из установки для повышения качества в комбинации с природным газом, может обеспечить хорошие результаты при смешивании с обедненным водородом синтез-газом, полученным при газификации неперегнанного или обработанного битума или тяжелых нефтяных кубовых остатков. Достигается значительное увеличение производства в диапазоне среднедистиллятных синтетических углеводородов. Протекает следующая общая реакция:

природный газ + нафта Ф-Т (об.) + пары Ф-Т из установки для повышения качества + пар + тепло → CO+nH2+СО2.

[0035] Как хорошо известно специалистам в данной области техники, паровой риформинг метана может протекать в любых подходящих условиях, способствующих превращению сырьевых потоков, например, как показано в приведенном выше уравнении, в водород Н2 и моноксид углерода СО, или в продукт, называемый синтез-газом или, в частности, синтез-газом, богатым водородом. Значительные преимущества привели к более чем 100% увеличению содержания среднедистиллятного синтезированного углеводорода. Пар и природный газ добавляют для оптимизации требуемого отношения водорода к моноксиду углерода до примерного диапазона от 3:1 до 6:1. Необязательно, СО2 из внешнего источника можно добавить для минимизации образования нежелательного СО2 и увеличения до максимума образования СО в богатом водородом синтез-газе. Установку для реакции конверсии водяного газа (WGS), установку адсорбции с перепадом давления (PSA) или мембранную установку можно также вставить в любую часть контура для получения SMR синтез-газа для дополнительного обогащения богатого водородом потока и генерирования почти чистого потока водорода для применения при гидроочистке. В целом, природный газ, пары Ф-Т, нефтезаводской газ или любое другое подходящее топливо используют для обеспечения тепловой энергии для SMR печи.

[0036] Установка для парового риформинга может содержать любой подходящий катализатор, например, один или более каталитически активных компонентов, таких как палладий, платина, родий, иридий, осмий, рутений, никель, хром, кобальт, церий, лантан или их смеси. Каталитически активный компонент можно разместить на керамической таблетке или тугоплавком оксиде металла. Специалистам в данной области техники будут очевидны и другие формы.

[0037] Кроме того, было обнаружено, что при применении автотермальной установки для риформинга (ATR) в качестве единственного генератора богатого водородом синтез-газа или в комбинации с SMR или в виде гибридной комбинации ATR/SMR, называемой XTR, значительные преимущества привели к более чем 200% увеличению содержания среднедистиллятных синтетических углеводородов Ф-Т. Сырьевые потоки для ATR или XTR состоят из нафты Ф-Т, паров Ф-Т, богатых Н2 паров из установки для повышения качества, СО2, О2 и природного газа.

[0038] Подобным образом, как хорошо известно специалистам в данной области техники, при автотермальном риформинге применяют диоксид углерода и кислород или пар в реакции с легкими углеводородными газами, такими как природный газ, пары Ф-Т и пары из установки для повышения качества, с получением синтез-газа. Из-за процедуры окисления этот процесс представляет собой экзотермическую реакцию. При применении в автотермальной установке для риформинга диоксида углерода полученное отношение водорода к моноксиду углерода составляет 1:1, и при применении в автотермальной установке для риформинга пара указанное полученное отношение составляет приблизительно 2.5:1, или, что необычно, вплоть до 3,5:1.

[0039] В автотермальной установке для риформинга протекают следующие реакции:

2СН4+O2+CO2→3Н2+3СО+H2O+ТЕПЛО.

При применении пара уравнение реакции можно записать следующим образом:

4СН4+O2+2H2O+ТЕПЛО→10Н2+4СО.

[0040] Одно из наиболее значимых преимуществ применения ATR реализовано в изменчивости отношения водорода к моноксиду углерода. Дополнительное значительное преимущество применения ATR состоит в том, что для модернизации установки синтеза Ф-Т и снижения выбросов парниковых газов в целом от предприятия в реакцию можно добавить СО2 из внешнего источника для протекания реакции обратной конверсии с получением дополнительного количества моноксида углерода. В данной технологии ATR также можно рассматривать как генератор богатого водородом синтез-газа, как описано выше. Было обнаружено, что добавление в контур операции ATR, отдельно или в комбинации с контуром генерирования богатого водородом синтез-газа, описанным в приведенном выше примере в виде установки парового риформинга метана (SMR), оказывает сильное влияние на производительность получения углеводородов в ходе указанного общего процесса. Подобным образом, установку для реакции конверсии водяного газа (WGS), установку адсорбции с перепадом давления (PSA) или мембранную установку также можно добавить в любую часть ATR и объединенной системы ATR/SMR или контура XTR для генерирования синтез-газа для дополнительного обогащения богатого водородом потока и генерирования почти чистого потока водорода для применения при гидроочистке.

[0041] Настоящее изобретение также объединяет в неизвестной ранее комбинации ряд известных типовых процессов для интегрирования процесса Фишера-Тропша при применении реакции конверсии водяного газа для обогащения синтеза-газа, что приводит к получению ценного малосернистого синтетического углеводородного побочного продукта, который можно синтезировать в отсутствие нефтяного кокса и остатка от перегонки.

[0042] Соответственно, другой целью одного из вариантов реализации настоящего изобретения является обеспечение способа, в котором реактор для конверсии водяного газа (WGS) вводят в по меньшей мере часть потока обедненного водородом синтез-газа для оптимизации содержания водорода для протекания процесса Фишера-Тропша.

[0043] Обращаясь теперь к чертежам, которые, в общем, описывают настоящее изобретение, здесь будет ссылка сделана на прилагаемые чертежи, иллюстрирующие предпочтительные варианты реализации изобретения.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0044] Настоящее изобретение может быть применено в области нефтепереработки.

НАИЛУЧШИЙ СПОСОБ РЕАЛИЗАЦИИ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

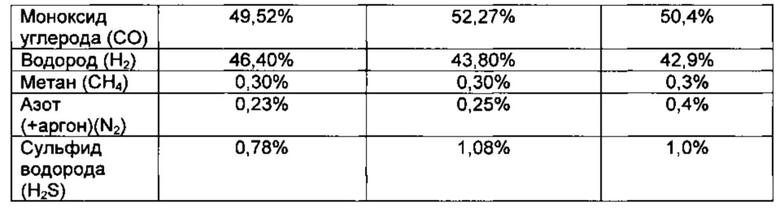

[0045] На Фиг. 1 изображена инженерно-технологическая схема способа, применяемого в уровне техники для переработки извлекаемых тяжелой нефти и битума и тяжелых нефти и битума в пласте.

[0046] Фиг. 2 представляет собой инженерно-технологическую схему, аналогичную схеме, представленной на фиг. 1, иллюстрирующую дополнительный способ, известный в данной области техники.

[0047] Фиг. 3 представляет собой инженерно-технологическую схему, иллюстрирующую дополнительный вариант технологии уровня техники.

[0048] Фиг. 4 представляет собой инженерно-технологическую схему, иллюстрирующую дополнительный вариант технологии уровня техники.

[0049] На Фиг. 5 представлена инженерно-технологическая схема, иллюстрирующая вариант реализации настоящего изобретения.

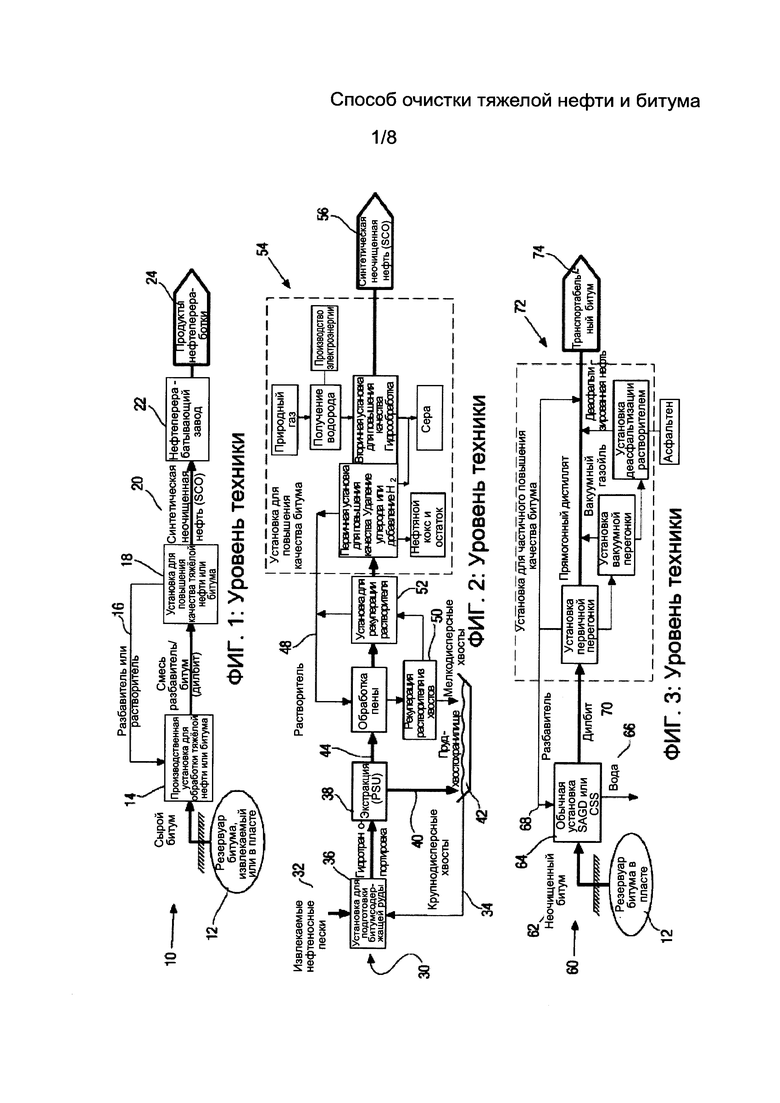

[0050] Фиг. 6 представляет собой инженерно-технологическую схему, иллюстрирующую дополнительный вариант реализации настоящего изобретения.

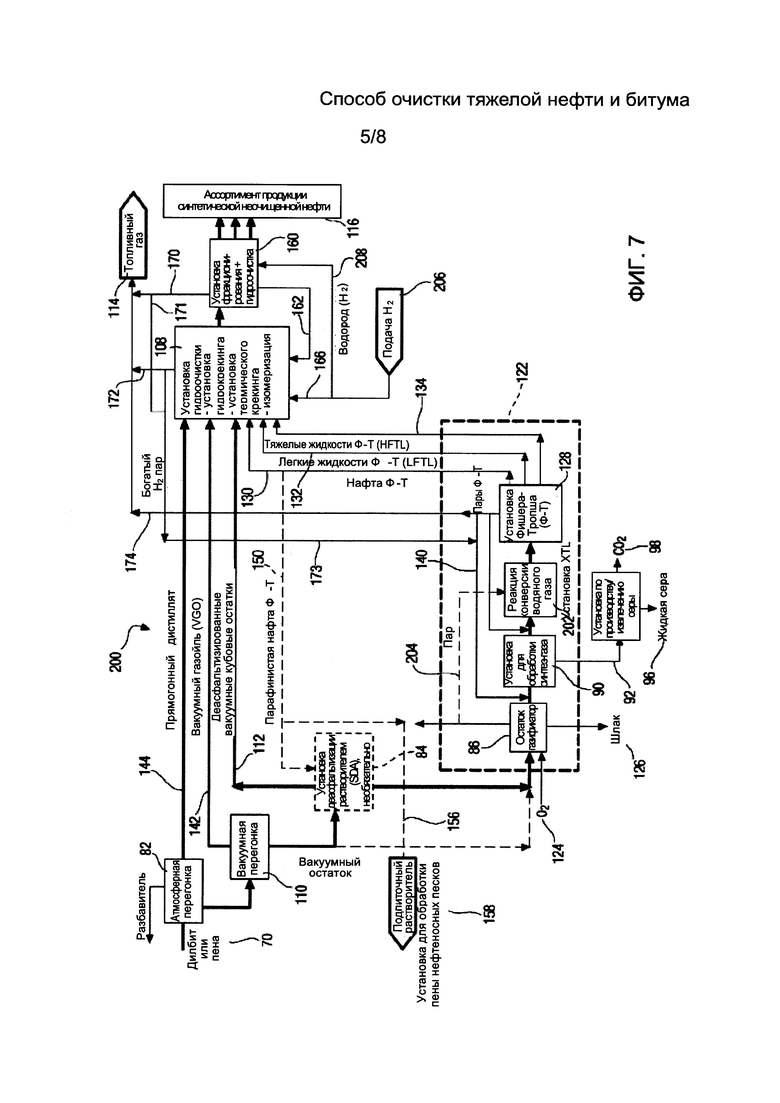

[0051] На Фиг. 7 изображена инженерно-технологическая схема, иллюстрирующая еще один вариант реализации настоящего изобретения.

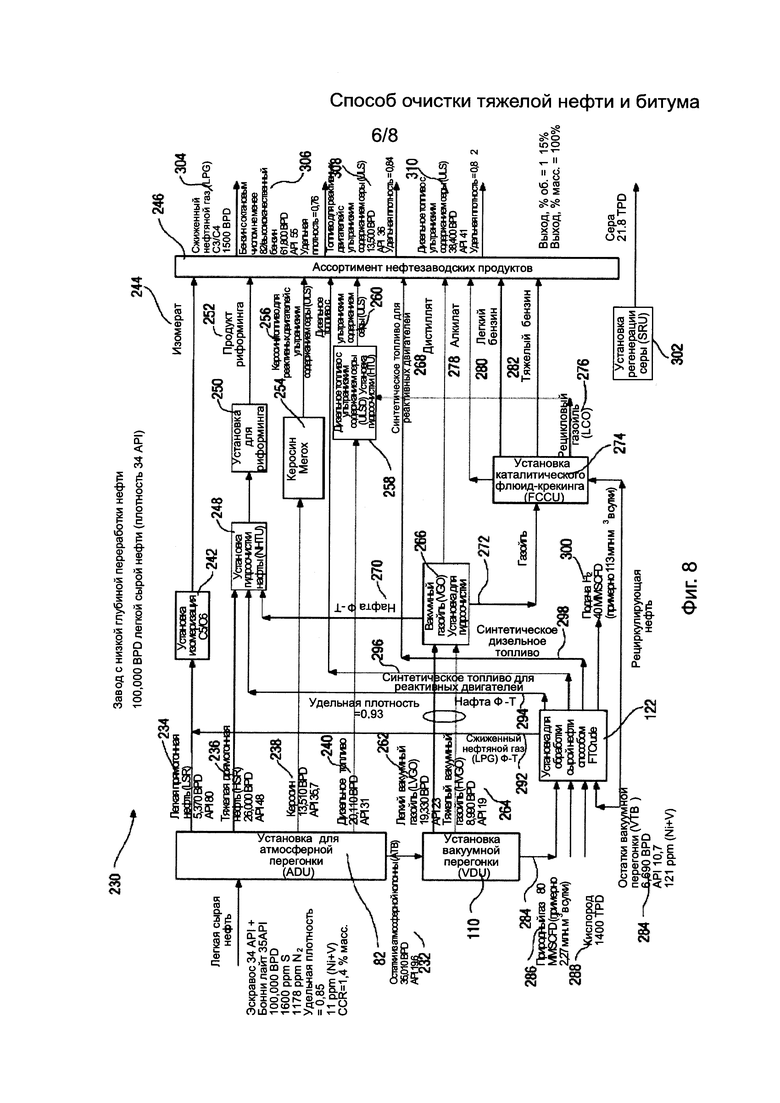

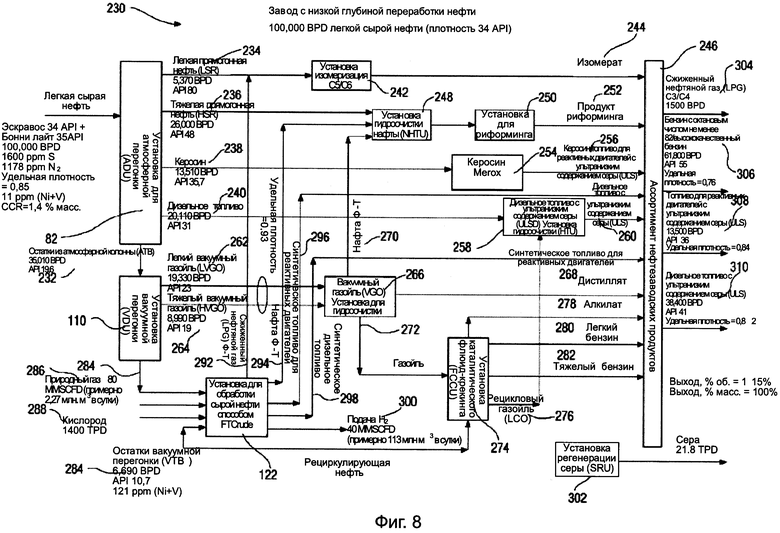

[0052] Фиг. 8 представляет собой инженерно-технологическую схему, иллюстрирующую один из вариантов реализации, применимый на заводе с низкой глубиной переработки нефти.

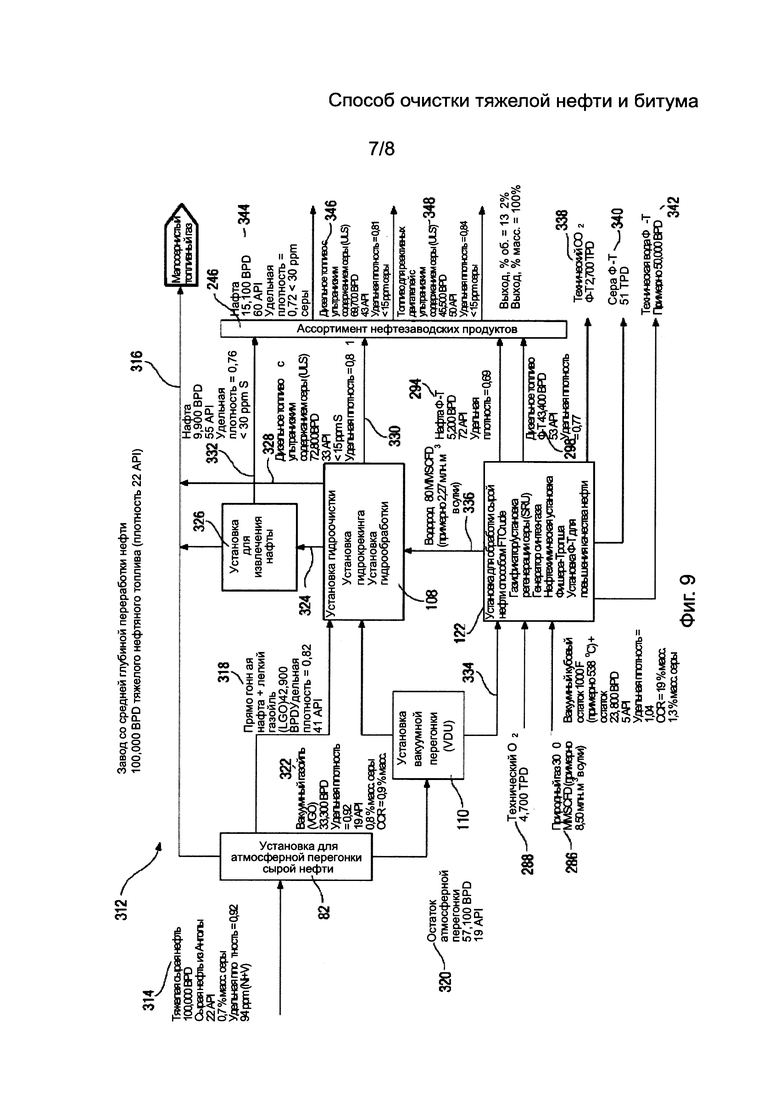

[0053] Фиг. 9 представляет собой инженерно-технологическую схему, иллюстрирующую завод со средней глубиной переработки нефти.

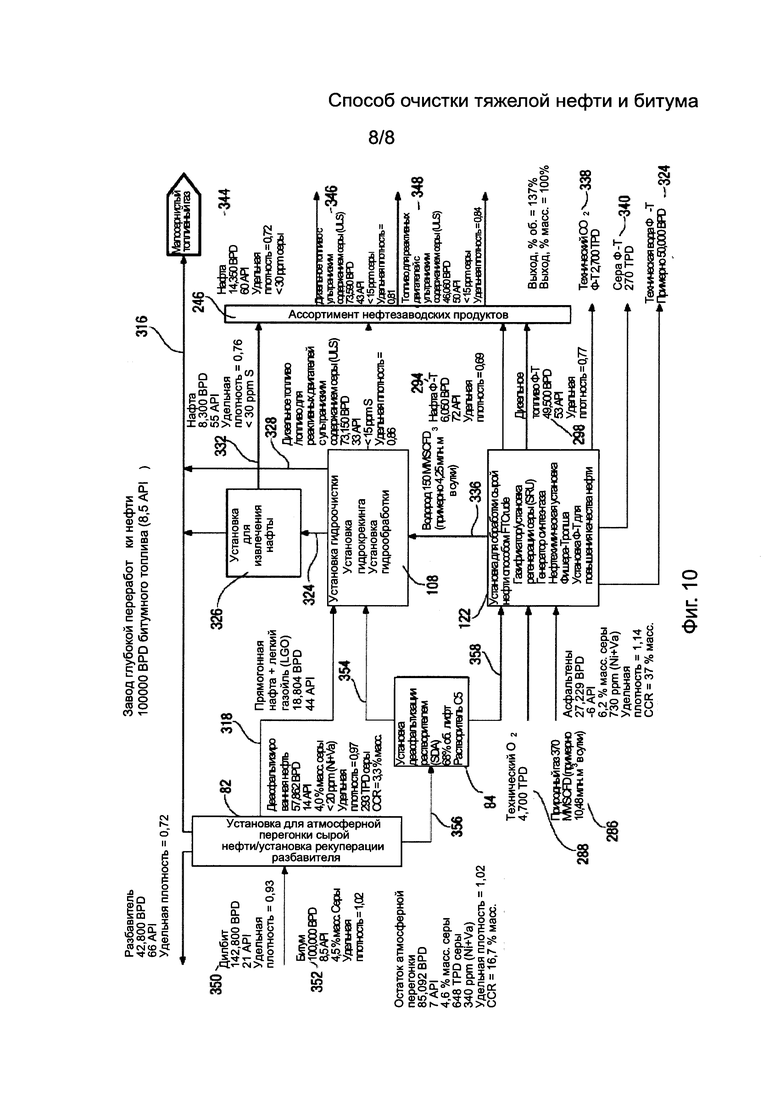

[0054] Фиг. 10 представляет собой инженерно-технологическую схему, иллюстрирующую завод глубокой переработки нефти.

[0055] Одинаковые цифры, используемые на чертежах, обозначают одинаковые элементы.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

[0056] На фиг. 1 показана технологическая схема первого варианта реализации битумного производства из уровня техники. Общий способ обозначен цифрой 10. В указанном способе источник 12 тяжелой нефти или битума может включать пластовый резервуар битума, который можно извлечь или который находится в пласте. В общих чертах, затем битум можно транспортировать в производственную установку 14 для обработки тяжелой нефти или битума, в которую через линию 16 можно ввести разбавитель или растворитель из установки 18 для повышения качества тяжелой нефти или битума. Разбавитель или растворитель может содержать любой подходящий материал, хорошо известный специалистам в данной области техники, такой как, например, подходящие жидкие алканы. После введения разбавителя в производственную установку 14 через линию 16 образуется поддающаяся транспортировке битумная смесь (дилбит). После переработки дилбита или разбавленной битумной смеси в установке 18 для повышения качества полученную таким образом синтетическую неочищенную нефть, в целом обозначенную цифрой 20, обрабатывают на нефтеперерабатывающем заводе 22, где далее получают продукты нефтепереработки, в целом обозначенные цифрой 24.

[0057] В производственной установке 14 в основном происходит удаление воды и твердых веществ из потока. К неочищенному битуму добавляют разбавитель или растворитель 16 для обеспечения необходимых параметров подвижности и разделения, обеспечивая, главным образом, понижение вязкости. В ситуации, когда битум представляет собой битум, полученный из нефтеносного песка, к сырьевому материалу добавляют воду с получением суспензии для транспортировки в установку для экстракции и обработки пены и установку 18 для повышения качества, как дополнительно изображено на фиг. 2. Затем обезвоженный битум транспортируют по трубопроводу (не показано) в виде разбавленной смеси или дилбита в установку 18 для повышения качества. Сухой неочищенный битум подвергают первичной и вторичной обработке с получением малосернистой или высокосернистой неочищенной нефти (SCO). SCO транспортируют на нефтеперерабатывающий завод 22 для дополнительной переработки с получением продукта 24 нефтепереработки, как указано выше, примеры которого включают транспортное топливо, такое как бензин, дизельное топливо и авиационные виды топлива, смазочные масла и другие виды сырья для нефтехимического превращения.

[0058] На фиг. 2 приведена инженерно-технологическая схема процесса обработки нефтеносных песков для повышения качества битума. Общий процесс, приведенный на указанной технологической схеме, обозначен числом 30. В отличие от показанного варианта реализации изобретения, указанная система относится к способу получения битума из извлекаемых нефтеносных песков, в котором содержащую нефтеносные пески сырую руду, добытую из месторождения, в общем обозначенную числом 32, смешивают с водой 34 в установке 36 для рудоподготовки и далее гидротранспортируют в установку для первичной экстракции, обозначенную цифрой 38. В указанной установке 38 для экстракции, большую часть воды 34 и крупнодисперсные хвосты 40 отделяют и возвращают в пруд-хвостохранилище 42.

[0059] Частично обезвоженный битум, в общем, обозначенный 44, перемещают в установку 46 для обработки пены. Именно там растворитель, обычно нафту с высоким содержание ароматических соединений (полученную из битума) или парафиновый растворитель (полученный из природных газоконденсатных жидкостей), добавляют через 48 для отделения оставшейся воды и обработанной глины, а также мелкодисперсных хвостов. Затем пену обрабатывают в установке 52 для рекуперации растворителя, в которой большую часть растворителя извлекают для повторного использования в установке для обработки пены. Отделенные мелкодисперсные хвосты проходят через установку 50 для рекуперации растворителя из хвостов для конечного извлечения растворителя. Мелкодисперсные хвосты перемещают в пруд-хвостохранилище 42. Затем чистую сухую пену вводят в установку для повышения качества битума, в общем, обозначенную числом 54 и показанную на фиг. 2 пунктирной линией. В общих чертах, в установке 54 для повышения качества битума осуществляют два общих процесса, первичное и вторичное повышение качества. Как правило, установка для первичного повышения качества основана на двух методологиях переработки. Первый процесс, а именно удаление углерода или коксование, при котором тяжелую фракцию битума удаляют в виде нефтяного кокса. В общем, выход синтетической неочищенной нефти составляет от примерно 80 до примерно 85% по объему, и оставшуюся часть, подвергнутую превращению, главным образом, нефтяной кокс, возвращают для хранения в шахту. Далее процесс коксования представляет собой способ серьезной переработки, который приводит к более высокому содержанию ароматических соединений в синтетической неочищенной нефти. Во втором процессе, а именно добавлении водорода, применяют основанную на суспензии систему каталитической гидроочистки с добавлением водорода для обработки битумной смеси и получением потока не подвергнутых превращению асфальтеновых отходов и продукта, представляющего собой синтетическую неочищенную нефть. Объемный выход синтетической неочищенной нефти обычно составляет от 95% до 103% вследствие разбухания продукта.

[0060] Потоки углеводородного продукта, полученные при первичном повышении качества, дополнительно обрабатывают в установке для вторичного повышения качества, состоящей из установок для гидрообработки, в которых применяют водород для стабилизации продуктов, представляющих собой синтетическую неочищенную нефть, в общем обозначенных числом 56, и уменьшения содержания примесей серы и азота. Природный газ используют в водородной установке для генерирования водорода, необходимого для установки для повышения качества и совместного производства электрической энергии для работы указанной установки для повышения качества. Все операции в установке для повышения качества битума расположены внутри пунктирных линий и хорошо известны специалистам в данной области техники.

[0061] На фиг. 3 показан дополнительный способ частичного повышения качества, применяемый в уровне техники, в такой компоновке инженерно-технологическая схема описывает установку для получения битума в пласте. Общий процесс обозначен числом 60. При такой компоновке тяжелую нефть или битум в пласте подвергают воздействию пара для извлечения нефти. Неочищенный битум 62 обрабатывают в обычной установке 64 SAGD (парогравитационного воздействия) или CSS (циклической паростимуляции) для удаления воды 66. К неочищенному битуму 62 в установке 64 обычно добавляют разбавитель 68 для отделения воды от нефти, а также для получения разбавленной смеси для транспортировки по трубопроводу, чаще называемой в данной области техники «дилбитом», обозначенным числом 70. Дилбит можно транспортировать в трубопроводе (не показано) на большие расстояния к отдаленным нефтеперерабатывающим заводам, на которых его смешивают с обычной сырой нефтью в качестве исходного сырья. В более интегрированных конфигурациях можно использовать перегонку, деасфальтизацию или висбрекинг, переработку для получения высокосернистой тяжелой неочищенной нефти, почти не содержащей кубовых остатков, для подачи в нефтеперерабатывающие установки. При такой операции образуется поток асфальтена или вакуумного остатка, требующий ликвидации. Полученный битум частично повышенного качества подходит для транспортировки по трубопроводу при плотности сырьевых потоков тяжелой нефти больше 15 API. В случае сырьевых потоков тяжелой нефти и битума с плотностью менее 15 API, все же необходимо использовать некоторое количество разбавителя для соответствия техническим требованиям транспортировки сырой нефти по трубопроводам. Дилбит перерабатывают в установке для частичного повышения качества битума, обозначенной числом 72, с применением операций, показанных внутри прямоугольника из пунктирных линий. На фиг. 3 транспортабельный битум обозначен числом 74. На нефтеперерабатывающем заводе разбавитель часто отделяют и возвращают для работы в пласте, что приводит к значительной общей неэффективности. Альтернативой этому является пополнение разбавителя из внешнего источника на месте при значительных издержках.

[0062] Как будет понятно специалистам в данной области техники, варианты процессов, показанные на фиг. 1-3, реализуемые на существующих промышленных предприятиях по обработке битума и тяжелой нефти, либо создают отходы, такие как нефтяной кокс или остаток от перегонки, что приводит к значительным потерям, либо дополнительно требуют значительных количеств водорода или разбавителя для повышения качества продукта для возможности применения его в качестве сырья для нефтепереработки. По существу, существующие способы не обеспечивают технологию, способную использовать всю внутреннюю ценность битума или тяжелой нефти, и приводят к загрязнению окружающей среды, связанному с ликвидацией и обращением с нежелательными отходами.

[0063] На фиг. 4 показан дополнительный вариант улучшенного способа повышения качества битума в уровне техники. Указанный способ является объектом изобретения канадского патента №2439038 и его американского аналога, патента США №7407571, выданного Rettger с соавторами (Ormat Industries Ltd.).

[0064] Общий процесс обозначен числом 80.

[0065] Дилбит или пену 70 вводят в атмосферу перегонкой установки 82, при этом неперегнанные тяжелые кубовые остатки транспортируют и вводят в установку 84 деасфальтизации растворителем (SDA), а затем асфальтеновые кубовые остатки загружают в газификатор 86, который расположен внутри установки газификации компании Ormat, в целом обозначенной числом 88. Деасфальтизированный материал, обычно обозначенный как DAO, перемещают в установку 108 гидроочистки для повышения качества и получения синтетической неочищенной нефти. По желанию, установка 110 вакуумной перегонки может располагаться в контуре, который может направлять уловленный вакуумный газойль для введения в установку гидроочистки 108. Подобным образом, вакуумные кубовые остатки вводят в SDA 84 для оптимизации технологической конфигурации.

[0066] Затем высокосернистый синтез-газ, генерируемый установкой газификации, направляют в установку 90 для обработки синтез-газа для удаления кислого газа. Кислый газ удаляют через 92 и обрабатывают в установке 94 по производству/извлечению серы с получением по меньшей мере таких продуктов, как жидкая сера 96 и СО2 98. Далее обработанный или «малосернистый» синтез-газ перерабатывают в процессе реакции конверсии водяного газа (WGS), который показан на фиг. 4 и относится к реактору 100 конверсии СО. В реактор 100 добавляют пар 102. Реакция конверсии водяного газа просто представляет собой конверсию из СО в СО2 с получением богатого водородом синтез-газа. Затем богатый водородом синтез-газ можно дополнительно обработать в типичной установке короткоцикловой адсорбции (PSA) или мембранной установке, в которой водород концентрируют до более 99 процентов. Такое концентрирование происходит в установке 104. В этом случае водород, генерируемый в установке 104 и обозначенный числом 106, представляет собой исходное сырье для установки гидроочистки 108. После проведения гидроочистки полученный продукт представляет собой синтетическую неочищенную нефть (SCO), обозначенную числом 116, объемный выход которой составляет примерно 95%, и топливный газ, обозначенный числом 114.

[0067] Рассмотрим вкратце установку 104 для выделения водорода, побочный продукт, образующийся в указанной установке 104, представляет собой хвостовой газ или низкокалорийный синтез-газ, который используют в тепловых парогенераторах SAGD (гравитационного дренирования при закачке пара) в качестве топлива, чтобы скомпенсировать потребность в природном газе как первичном топливе. Преимущество указанного способа состоит в том, что, если природного газа не хватает или имеет место значительное традиционное колебание цен, процесс улучшения в установке для повышения качества менее зависим от природного газа и может опираться на синтезированное топливо для обеспечения преимуществ процесса в целом.

[0068] На фиг. 5 показан первый вариант реализации улучшенного способа повышения качества битума в контуре, включающий технологию Фишера-Тропша и синтез водорода. Указанный вариант реализации общего процесса обозначен числом 120. Общий процесс является особенно полезным в отношении процессов, ранее предложенных в уровне техники, в которых малосернистый богатый углеродом синтез-газ не пропускают через реакцию конверсии водяного газа, обозначенную числом 100 на фиг. 4, а пополняют водородом 138 из внешнего источника для получения оптимального состава синтез-газа, при котором отношение водорода к моноксиду углерода обычно составляет больше от 1,8:1 до 2,2:1 и предпочтительно 2:1 при применении в качестве сырья для загрузки в реактор Фишера-Тропша для производства высококачественных парафинистых жидкостей Фишера-Тропша.

[0069] Именно путем признания применимости реактора Фишера-Тропша вместе с избеганием образования отходов в виде нефтяного кокса/остатка после перегонки нефти и последующим добавлением источника водорода для максимизирования превращения газифицированного углерода, предложенная промежуточная технология переходит в область, которая является экономичной, удобной и высокоэффективной с учетом, что выходы, получаемые в случае синтетической неочищенной нефти (SCO)), составляют более 115% об., и более конкретно более 135% об.

[0070] Как очевидно, имеется ряд типовых процессов, которые являются общими с процессами в уровне техники, а именно атмосферная перегонка, вакуумная перегонка, деасфальтизация растворителем, гидроочистка, газификация и обработка синтез-газа.

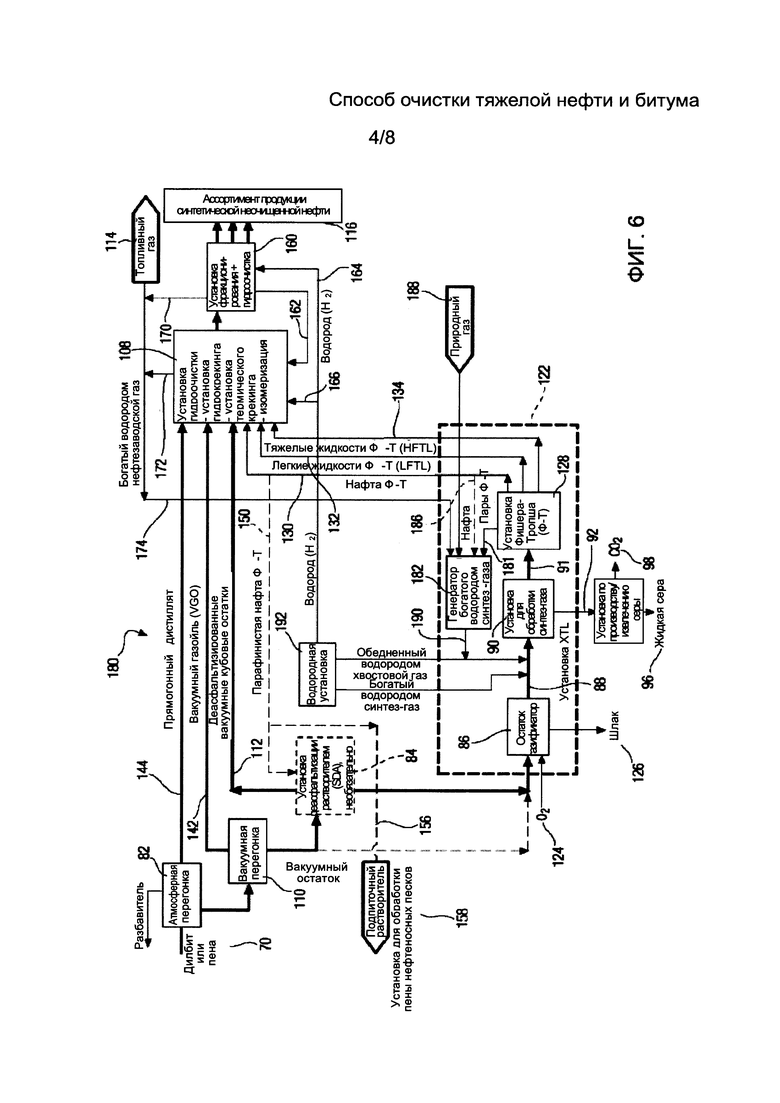

[0071] Согласно показанному варианту реализации изобретения газификацию Ormat, обычно обозначаемую как установка 88 и описанную со ссылкой на фиг. 4, заменяют на дополнительную последовательность операций (операции XTL), показанную пунктирными линиями и обозначенную числом 122. Согласно такому варианту реализации изобретения в газификаторе 86 неперегнанные тяжелые нефтяные остатки подвергаются превращению обычно с участием кислорода (О2) 124 с получением обедненного водородом или богатого углеродом синтез-газа 88, отношение водорода к диоксиду углерода которого составляет от 0,5:1 до 1,5:1, более конкретно примерно 1:1, например, как показано в таблице 1.

[0072] Обычный побочный продукт, содержащий тяжелые металлы и золу, полученный в результате газификации, выгружают в виде шлака, обозначенного числом 126. Затем обедненный водородом синтез-газ 88 направляют в установку 90 для обработки синтез-газа для удаления кислых газов 92 с получением малосернистого обедненного водородом синтез-газа 91. Технологии дополнительной скрубберной очистки, адсорбции и промывки (не показано), хорошо известные специалистам в данной области техники, обычно применяют для обеспечения отсутствия в малосернистом синтез-газе загрязняющих веществ, таких как соединения серы, которые будут оказывать сильное отрицательное влияние на катализатор Фишера-Тропша. Далее кислый газ обрабатывают в установке 94 по производству/извлечению серы с получением элементарной серы 96 и диоксида углерода (СО2), как и происходило в процессе, показанном на фиг. 4. Затем малосернистый обедненный водородом синтез-газ 91 направляют в реакционную установку Фишера-Тропша, обозначенную числом 128. В качестве одной из возможностей, углеводородные продукты, которые образуются далее в реакции внутри реактора 128 Фишера-Тропша, включают пары Фишера-Тропша 184 (CO+H2+Cl+C2+C3+C4), нафту 130, легкие жидкости Фишера-Тропша (LFTL) 132 и тяжелые жидкости Фишера-Тропша (HFTL) 134 или продукты, общеизвестные как парафины Ф-Т.

[0073] Для регулирования или повышения эффективности общего процесса установку 122 XTL и, в частности, перед установкой 90 для обработки синтез-газа и/или реактором 128 Фишера-Тропша, можно дополнить внешним источником водорода, обозначенным цифрами 136 и 138 соответственно. Кроме того, по меньшей мере некоторое количество пара из реактора Фишера-Тропша можно повторно ввести перед установкой 90 для обработки синтез-газа, как показано числом 140, и/или использовать в установке для повышения качества топлива 114. Жидкости 130, 132 и 134 вводят в установку 108 гидроочистки. В указанную установку можно также добавить прямогонную дистиллятную нафту 144, которую можно направить из операции 82 атмосферной перегонки, вакуумный газойль (VGO) 142 из операции 110 вакуумной перегонки и необязательно деасфальтизированную нефть 112 (DAO) из установки SDA 84. Различные виды обработки 108 путем гидроочистки, например гидрокрекинг, термический крекинг, изомеризация, гидрообработка и фракционирование, можно применять для обработки объединенных потоков, по отдельности или в требуемых комбинациях, как хорошо известно специалистам в данной области техники, с получением продукта 116, представляющего собой по меньшей мере синтетическую неочищенную нефть. В качестве дополнительных вариантов, любую часть нафты Фишера-Тропша 130, особенно парафинистую нафту, обозначенную числом 150, можно повторно ввести в установку 84 деасфальтизации через 152 или дополнительно распределить в качестве подпиточного растворителя 156 для введения в установку для обработки пены нефтеносных песков (не показано, но, в общем, обозначено числом 158).

[0074] Кроме того, дополнительный водород можно ввести в установку 108 гидроочистки и установку 160 гидрообработки через 166 и 164. Подачу водорода можно осуществить из источника водорода, ранее упомянутого в настоящем документе. Из каждой из установок, включающих установку фракционирования, установку 160 гидрообработки, установку гидроочистки 108 и установку Фишера-Тропша 128, продукт, полученный в каждой из указанных операций, обозначенный цифрами 170 или 172, 174 соответственно, вводят в топливный газ 114. Кроме того, часть продуктов 172 и 170, богатых водородом, можно объединить с обедненным водородом синтез-газом через 88 или 91 для обогащения указанного потока и достижения оптимальных рабочих характеристик установки Фишера-Тропша.

[0075] Показанная на фиг. 6 инженерно-технологическая схема представляет собой еще один вариант методологии, предложенной в настоящем изобретении. Общий процесс согласно такому варианту реализации изобретения обозначен числом 180. Похожие типовые процессы, используемые в вариантах реализации, приведенных на фиг. 4 и 5, применимы и к фиг. 6.

[0076] Основные изменения в отношении фиг. 5 по сравнению с фиг. 6 включают модификацию XTL, установки 122 и включение генерирования богатого водородом синтез-газа и рециркулирования богатого водородом синтез-газа, полученного в установке 128 Фишера-Тропша.

[0077] Более подробно, XTL, установку 122 модифицируют для включения генератора богатого водородом синтез-газа, обозначенного числом 182. Генератор 182 богатого водородом синтез-газа обычно состоит из установки парового риформинга метана (SMR) (не показано) или автотермальной установки для риформинга (ATR) (не показано) и их комбинаций. Природный газ 188, пары Фишера-Тропша 184, богатый водородом топливный газ 174 и т.п. из установки гидроочистки 108 и установки 160 фракционирования и нафту Фишера-Тропша 186 можно подавать, по отдельности или в комбинации, в установку 122 для генерирования богатого водородом синтез-газа 190, в котором отношение водорода к моноксиду углерода составляет от 2:5 до 6:1. Это является важным аспектом настоящего изобретения и работает в отношении установки 128 Фишера-Тропша, обеспечивая эффективные результаты, реализуемые путем практического осуществления технологии, описанной в настоящем документе со ссылками на фиг. 5-6. Природный газ 188, зависящий от текущей ситуации на рынке в любом месте или в любое время, можно использовать в качестве первичного исходного сырья в генераторе 182 богатого водородом синтез-газа, и пары 174, 130 и 184 можно использовать для обеспечения максимальной эффективности работы установки для повышения качества. Альтернативно, если рынок природного газа является менее выгодным, потоки 174, 130 и 184 можно целиком использовать для компенсации потребности в природном газе. Богатый водородом синтез-газ 190 можно ввести перед установкой 90 для обработки синтез-газа через 190, если такая обработка необходима, или альтернативно, любую часть богатого водородом синтез-газа 190 можно направить непосредственно в установку Фишера-Тропша 128.

[0078] Таким образом, богатый водородом синтез-газ 190 объединяют с богатым углеродом синтез-газом с получением оптимального синтез-газа Фишера-Тропша, в котором отношение водорода к моноксиду углерода предпочтительно составляет 2:1. Объединенные сырьевые потоки, поступающие в установку 122, позволяют уменьшить количество природного газа, необходимого для достижения оптимального сырьевого потока Фишера-Тропша, обеспечивая, тем самым, коммерческое преимущество указанных установок для повышения качества, зависящих от природного газа, но также позволяют воспользоваться преимуществом текущей низкозатратной поставки природного газа.

[0079] Кроме того, часть богатого водородом синтез-газа 190 можно ввести в водородную установку 192, в которой образуется поток очищенного водорода 164 для применения в установках гидроочистки 108 и 170. Водородная установка 192 может включать технологию адсорбции с перепадом давления (PSA), мембранную технологию или технологию адсорбции, хорошо известные специалистам в данной области техники.

[0080] На фиг. 7 инженерно-технологическая схема иллюстрирует дополнительный вариант общей концепции, предложенной в настоящем изобретении, и в этом способе установка 122 XTL подвергается дальнейшей модификации, при которой водородную установку 192 и генератор богатого водородом синтез-газа 182, характерные для варианта реализации изобретения, показанного на фиг. 6, заменяют типовым процессом в виде реакции конверсии водяного газа (WGS). Общий процесс, показанный на фиг. 7, обозначен числом 200. Установка для конверсии водяного газа обозначена числом 202 и расположена между установкой 90 для обработки синтез-газа и установкой 128 Фишера-Тропша, в которой происходит переработка по меньшей мере части высокосернистого или малосернистого синтез-газа. Как известно в данной области техники и, в частности, специалистам в данной области техники, реактор для конверсии водяного газа можно применять для обогащения неочищенного синтез-газа, что, в свою очередь, приводит к оптимизации отношения водорода к моноксиду углерода в синтез-газе Фишера-Тропша. Пар в реакционную установку 202 WGS можно подавать из газификатора 86, показанного как 204. Кроме того, богатый водородом газ 171 и 173 из установок гидроочистки можно объединить с парами Ф-Т 140 для обогащения синтез-газа Ф-Т, применяемого в качестве сырья.

[0081] На фиг. 8 схематически показан пример обычного простого завода 230 с низкой глубиной переработки нефти, который может принять сырую нефть с плотностью 30+ (легкую сырую нефть), примеры которой включают Эскравос (Escravos) с плотностью 34 API и/или Бонни лайт (Bonny light) с плотностью 35 API, в объеме 100000 BPD (баррелей в сутки), содержащую 1600 ppm серы и 1178 ppm N2 и имеющую удельную плотность 0,85, CCR 1,4% по массе и содержание никеля и ванадия 11 ppm. Такой тип нефтеперерабатывающего завода ориентирован на производство высокоценного бензина (ULSG) и дизельного топлива (ULSD) с ультранизким содержанием серы и производит примерно 7% об. неочищенного сырья в виде нефтезаводских остатков, обозначенных числом 284. Такие нефтеперерабатывающие заводы испытывают в настоящее время трудности с точки зрения сохранения рынка продуктов из малоценных нефтезаводских остатков и обычно подвергают указанные остатки превращению с получением дорожного асфальта и/или топливной нефти. Указанные нефтеперерабатывающие заводы сталкиваются с продолжающимися экономическими проблемами, связанными с получением доступа к сырой нефти с низкой плотностью (30+API) при конкурентных издержках. Для поддержания коммерческой жизнеспособности такие нефтеперерабатывающие заводы проявляют интерес к дешевой дисконтированной тяжелой нефти (с плотностью от 20 до 25 API) в качестве исходного сырья, которую смешивают с обычной легкой сырой нефтью с плотностью 30+ API. Добавление более тяжелой сырой нефти увеличивает образование нежелательных нефтезаводских остатков.

[0082] Легкую неочищенную нефть обрабатывают в установке 82 атмосферной перегонки, при этом получают 35010 BPD остатков из атмосферной колонны с плотностью 19,6 API, обозначенных числом 232. Из ADU 82 (установки атмосферной перегонки) получают легкую прямогонную нефть (LSR) 234 в количестве 5370 BPD при плотности 80 API вместе с 26000 BPD тяжелой прямогонной (HSR) 236 нефти с плотностью 48 API. Керосин 238 получают в количестве 13510 BPD с плотностью 35,7 API и получают дизельное топливо 240 с плотностью 31 API в количестве 20110 BPD.

[0083] Затем LSR 234 обрабатывают в типовом процессе изомеризации С5/С6, при этом собирают изомеризат 244 для включения в ассортимент нефтезаводских продуктов 246 в качестве компонента бензиновой смеси. HSR 236 обрабатывают в установке гидроочистки нафты (NHTU) 248 и затем в установке 250 для риформинга, при этом продукт 252 риформинга входит затем в состав ассортимента 246, также в качестве компонента бензиновой смеси.

[0084] Керосин 238 обрабатывают в установке 254 для обработки керосина МЕРОКС для удаления серы, при этом керосин/топливо 256 для реактивных двигателей с ультранизким содержанием серы входит затем в состав ассортимента 246 продукции.

[0085] Дизельное топливо 240 получают в количестве 20110 BPD с плотностью 33 API. Дизельное топливо 240 обрабатывают в установке 258 для гидрообработки с получением дизельного топлива 260 с ультранизким содержанием серы (ULSD), которое затем входит в состав ассортимента продукции 246.

[0086] Обратимся теперь к остаткам 232 из атмосферной колонны, этот материал обрабатывают в установке 110 вакуумной перегонки с получением 19330 BPD легкого вакуумного газойля 262 с плотностью 23 API и 8990 BPD тяжелого вакуумного газойля 264 с плотность 19 API. Затем каждый из указанных продуктов обрабатывают в установке 266 для гидрообработки с получением дистиллята 268, входящего в состав ассортимента 246 продукции, при этом часть нафты, полученной в результате обработки в установке 266, направляют в NHTU 248. Дополнительную часть, а именно газойль 272, обрабатывают в установке 274 каталитического флюид-крекинга (FCC) для получения бензиновых смесей.

[0087] Не подвергнутый превращению легкий рецикловый газойль 276 (LCO), выходящий из установки FCC 274, дополнительно смешивают и обрабатывают в установке 258 для синтеза дополнительного количества дизельного топлива 260 с ультранизким содержанием серы для пополнения ассортимента 246. Затем алкилаты 278, легкий бензин 280 и тяжелый бензин 282 направляют в бензиновый пул ассортимента продукции 246.

[0088] Часть 284 вакуумных остатков из установки 110 в количестве 6690 BPD и с плотностью 10,7 API, содержащих 121 ppm (никеля и ванадия), вместе с природным газом 286 в количестве 80 миллионов стандартных кубических футов газа в сутки (MMSCFD) (примерно 2,27 млн м3 в сутки) и кислородом 288 в количестве 1400 тонн в сутки (TPD) обрабатывают в установке Фишера-Тропша, описанной как установка для обработки сырой нефти способом FTCrude, с получением синтетических углеводородных побочных продуктов.

[0089] Такая переработка обсуждалась в настоящем документе выше. Полученные потоки сжиженного нефтяного газа (LPG) 292, нафты Ф-Т 294, синтетического топлива 296 для реактивных двигателей и синтетического дизельного топлива 298 направляют в установку 242 изомеризации, установку 248 и ассортимент 246 продукции соответственно. Ассортимент 246 включает оба потока 296 и 298, тогда как поток 294 необязательно подмешивают в сырье, загружаемое в установку 248, а затем в установку 250 для риформинга перед направлением в бензиновый пул в ассортименте продукции 246.

[0090] Подачу водорода в количестве 40 MMSCFD (примерно 1,13 млн м3 в сутки) также осуществляют из установки 122 для применения в установках гидроочистки.

[0091] Установка 302 регенерации серы позволяет извлечь 21,8 TPD серы.

[0092] После всех указанных операций ассортимент 246 в результате включает 1500 BPD сжиженного нефтяного газа С3/С4 (LPG) 304, 61800 BPD бензина с октановым числом не менее 82/высококачественного бензина (ULSG) 306 с плотностью 55 API и удельной плотностью 0,76, 13500 BPD топлива 308 для реактивных двигателей с плотностью 36 API и удельной плотностью 0,84, 38400 BPD дизельного топлива с ультранизким содержанием серы (ULSD) 310 с плотностью 41 API и удельной плотностью 0,82. Объемный выход % составляет 115% и весовой выход % составляет 100%.

[0093] Указанный способ предпочтительно позволяет обеспечить:

a) значительный высокий выход готовой продукции, способствующий резкому улучшению экономических показателей нефтеперерабатывающего завода;

b) полную утилизацию ресурсов тяжелой сырой нефти;

c) более низкие капитальные и эксплуатационные затраты нефтеперерабатывающего завода;

d) пониженное воздействие на окружающую среду, более низкие выбросы GHG, устранение тяжелых металлов, серы, нефтяного кокса, тяжелых высокосернистых топливных нефтей и т.п.;

e) конструкцию нефтеперерабатывающего завода, которая позволяет обрабатывать более тяжелую сырую нефть; и

f) качество синтетического дизельного топлива с цетановым числом больше 55, соответствующее наиболее эффективной спецификации дизельного топлива для высокопроизводительных и высокоэффективных дизельных двигателей.

[0094] В заключение, добавление установки для обработки сырой нефти способом FTCrude обеспечивает прием дополнительного количества вакуумного остатка без необходимости получения нежелательной топливной нефти, нефтяного кокса или дорожного асфальта и позволяет превратить его в высокоценные синтетические топлива, такие как синтетическое дизельное топливо и синтетическое топливо для реактивных двигателей. Значительные преимущества реализуют благодаря возможности достижения выхода готовой продукции более 110% об., или более конкретно более 115% об., без образования не пригодных для рынка побочных продуктов и при снижении выбросов GHG на от 40 до 80%.

[00104] На фиг. 9 показан пример типичного завода со средней глубиной переработки нефти, который может принять все нефтяное сырье в виде тяжелой (с плотность от 18 до 22 API) сырой нефти, и ориентирован на производство дизельного топлива ULSD/топлива для реактивных двигателей ULSD, которое можно направить в продажу в виде нафты или подвергнуть дополнительному превращению с получением бензина ULSD. На фиг. 9 также показано добавление установки для обработки сырой нефти способом FTCrude или установки для синтеза углеводородов для приема дополнительного количества вакуумного остатка (приблизительно 24% об. от ассортимента нефтей) и превращения его в высокоценные синтетические топлива, такие как синтетическое дизельное топливо и синтетическое топливо для реактивных двигателей. Значительные преимущества реализуются благодаря тому, что выход готовой продукции достигает более 120% об. или более конкретно, 130% об., без образования нежелательных побочных продуктов и при снижении выбросов GHG на от 40 до 80%.

[00105] На фиг. 9 предложенный способ в целом показан более подробно и обозначен числом 312. В таком способе очистки в качестве исходного сырья применяют тяжелую неочищенную нефть, обозначенную числом 314, в объеме 100000 BPD. В этом примере, сырая нефть представляет собой нефть Анголы с плотностью 22 API и весовым процентным содержанием серы 0,7 при удельной плотности 0,92 и содержании никеля и ванадия, составляющем 94 части на миллион (ppm). Тяжелую неочищенную нефть 314 вводят установку 82 ADU для переработки. Стадии переработки хорошо известны специалистам в данной области техники и не будут рассматриваться в настоящем документе. После переработки в установке 82 ADU получают поток малосернистого топливного газа 316, а также поток прямогонной нафты и легкого газойля в общем объеме, составляющем 42900 BPD, с удельной плотностью 0,82 и плотностью 41 API. Прямогонную нафту и легкий газойль обозначают числом 318. Дополнительный поток продукта представляет собой остаток атмосферной перегонки в объеме 57100 BPD с плотностью 19 API. Указанный остаток обозначают числом 320. Остаток атмосферной перегонки 320 вводят в установку 110 вакуумной перегонки, получая в результате вакуумный газойль 322 в объеме 33300 баррелей в сутки (BPD) с удельной плотностью 0,92 и плотностью 19 API при весовом процентном содержании серы 0,8 и эквиваленте CCR, составляющем 0,9 весовых процента. Далее, как прямогонную нафту и легкий газойль 318, так и вакуумный газойль 322 вводят по отдельности или в комбинации в установку 108 гидроочистки. В этом примере установка 108 гидроочистки включает типовые процессы, направленные на гидрокрекинг и гидрообработку. Все это уже было описано в настоящем документе выше со ссылкой на другие варианты реализации изобретения. После обработки в установке 108 гидроочистки полученную нафту, обозначенную числом 324, вводят в установку 326 для извлечения нафты для стабилизации и удаления серы, в которой легкий пар далее направляют в поток 316 топливного газа для дополнительного удаления серы (H2S) и применения в качестве нефтезаводского топлива. Подобным образом, второй поток 328 высокосернистого пара из установки 108 гидроочистки направляют в поток 316 топливного газа. Весь легкий газойль (LGO) и вакуумный газойль (VGO) подвергают превращению и десульфуризации с получением главным образом потока 330 продукции, выходящего из установки 108 гидроочистки в виде дизельного топлива с ультранизким содержанием серы (ULSD) в объеме 72800 BPD при плотности 33 API с содержанием серы менее 15 частей на миллион и удельной плотностью 0,86. Указанный поток переходит в ассортимент нефтезаводских продуктов 246. Подобным образом, поток 332, выходящий из установки 326 для извлечения нафты, содержит малосернистую, стабилизированную нафту в объеме 9900 BPD с плотностью 55 API и удельной плотностью 0,76 и содержанием серы менее 30 частей на миллион. Указанный поток также переходит в ассортимент 246 нефтезаводских продуктов или может быть дополнительно переработан путем риформинга с получением бензина (не показано), как показано на фиг. 8 в виде установки 250.

[00106] Обратимся теперь к установке 110 вакуумной перегонки, поток 334, содержащий вакуумный кубовый остаток объемом 23800 BPD с плотностью 5 API, удельной плотностью 1,04 и эквивалентом CCR, равным 19 весовых процентов, при содержании серы 1,3 весовых процента, вводят в установку 122 для обработки сырой нефти способом FTCrude вместе с техническим кислородом 288 в количестве 4100 TPD и природным газом 286 в количестве 300 MMSCFD (примерно 8,50 млн м3 в сутки). Как было указано выше при описании изобретения, в установке для обработки сырой нефти способом FTCrude осуществляют операции XTL, которые включают, но не ограничиваются ими, газификацию, генерирование синтез-газа, нефтехимическую установку Фишера-Тропша и установку для повышения качества нефти Фишера-Тропша. Обработка сырой нефти способом FTCrude дополнительно обеспечивает с помощью установки 122 поток 36 водорода в количестве 80 MMSCFD (примерно 2,27 млн м3 в сутки) для применения в установке 108 гидроочистки. Потоки продукции, выходящие из обрабатывающей установки 122, включают сжиженный нефтяной газ Ф-Т (не показано), нафту 294 Ф-Т в количестве 5200 BPD с плотностью 72 API и удельной плотностью 0,69, дизельное топливо 298 Ф-Т в количестве 43400 BPD с плотностью 53 API и удельной плотностью 0,77, а также технический диоксид углерода Ф-Т в количестве 2700 тонн в сутки, обозначенный числом 338, серу Ф-Т в количестве 51 TPD и техническую воду Ф-Т в расчетном количестве 50000 BPD.

[00107] Как показано на блок-схеме, дизельное топливо 298 Ф-Т и нафта 294 Ф-Т переходят в ассортимент продукции 246. Сжиженный нефтяной газ Ф-Т обычно включают в поставку нефтезаводского топлива.

[00108] Получаемая в результате нефтезаводская продукция, заявленная согласно такому варианту реализации настоящего изобретения, включает нафту 344 в количестве 15100 BPD с плотностью 60 API и удельной плотностью 0,72, содержащую менее 30 частей на миллион серы, дизельное топливо 346 с ультранизким содержанием серы (ULSD) в количестве 69700 BPD с плотностью 43 API и удельной плотностью 0,81, содержащее менее 15 частей на миллион серы, и необязательно топливо для реактивных двигателей 348 с ультранизким содержанием серы в количестве 46500 BPD с плотностью 50 API и удельной плотностью 0,84, содержащее менее 15 частей на миллион или ppm серы. Объемный выход, %, для такого способа составляет 132% и весовой выход, %, составляет 100%.

[00109] На фиг. 10 показан пример завода глубокой переработки нефти, который может принять все нефтяное сырье в виде сверхтяжелой (с плотностью от 12 до 18 API) сырой нефти и/или битума (с плотностью от 6 до 11 API) и ориентирован главным образом на производство дизельного топлива и нафты ULSD при возможности дополнительного превращения в бензин ULSD. Сверхтяжелая неочищенная нефть и битум обычно поступают в установку для повышения качества нефти в виде разбавленной сырой нефти, называемой дилбитом. Разбавитель извлекают в установке для повышения качества нефти и возвращают поставщику сырой нефти. На фиг. 10 также показано добавление установки для обработки сырой нефти способом FTCrude или установки для синтеза углеводородов для приема значительного дополнительного количества вакуумного остатка (приблизительно 60% об. ассортимента нефтей) и превращения его в высокоценные синтетические топлива, такие как синтетическое дизельное топливо и синтетическое топливо для реактивных двигателей. Как показано на фиг. 10, предпочтительно провести дополнительную обработку вакуумного остатка в установке деасфальтизации растворителем, (SDA), которая позволяет получить чистую деасфальтизированную нефть (DAO) для дополнительной гидроочистки с получением высокоценных продуктов в виде дизельного топлива/топлива для реактивных двигателей. Большое количество преимуществ реализуют благодаря тому, что выход готовой продукции достигает 120% об. или более конкретно 137% об., без образования нежелательных побочных продуктов и при снижении выбросов GHG на от 40 до 80%. В целом, повышенный выход готовой продукции соответствует примерно 65+% увеличению выхода продукции по сравнению с общепринятыми технологиями удаления углерода, такими как коксование, и 35+% увеличению выхода готовой продукции по сравнению с общепринятыми технологиями добавления водорода, такими как гидрокрекинг тяжелых остатков.

[00110] Более подробно, согласно такому варианту реализации изобретения установка 82 ADU может принять исходное сырье в виде дилбита 315 в количестве 142800 BPD с плотностью 21 API и удельной плотностью 0,93, содержащее битум 352 в количестве 100000 BPD с плотностью 8,5 API и содержанием серы 4,5% по массе и удельной плотностью 1,02. После обработки в установке 82 ADU, легкие пары испаряются в виде потока 316 и далее подергаются обработке для применения в качестве топлива, при этом поток 318 содержит объединенные прямогонную нафту и легкий газойль в количестве 18804 BPD с плотностью 44 API. Согласно одному из вариантов реализации настоящего изобретения остаток атмосферной перегонки перерабатывают непосредственно в установке 84 деасфальтизации растворителем (SDA), вследствие чего получают деасфальтизированную нефть (DAO) 54 в количестве 57862 BPD с плотностью 14 API и содержанием серы 4% по массе и содержанием металлов (никеля и ванадия) менее 20 ppm при удельной плотностью 0,97 и эквиваленте CCR 3,3% по массе в качестве идеального сырья для подачи в обычную установку гидрокрекинга. Необязательно, потоки 318 и 354 направляют в установку 108 гидроочистки, при этом полученную нафту 324 стабилизируют и обрабатывают в установке 326 для извлечения нафты и далее пары превращают в малосернистый топливный газ 316. Согласно такому варианту реализации изобретения поток 332 нафты выходит из установки 326 для извлечения нафты в количестве 8300 BPD при плотности 55 API и удельной плотности 0,76 с содержание серы менее 30 ppm и необязательно, может быть дополнительно обработан в установке для риформинга с получением бензина, как описано выше. Из установки 108 гидроочистки получают главным образом дизельное топливо/топливо для реактивных двигателей с ультранизким содержанием серы (ULSD) в объеме 73150 BPD с плотностью 33 API и содержанием серы менее 15 частей на миллион (ppm) и удельной плотностью 0,86. Оба потока 332 и 330 переходят в ассортимент нефтезаводских продуктов 246.