ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение в одном варианте осуществления относится к узлу литьевого стакана для образования офтальмологических устройств, таких как контактные линзы.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Многие офтальмологические устройства, включая контактные линзы, хирургические линзы, интраокулярные линзы и т.п., часто изготавливают путем проведения реакции полимеризации внутри узла литьевого стакана. Узел литьевого стакана включает в себя форму для литья базовой криволинейной поверхности, которая образует часть устройства, которая опирается на глаз, и форму для литья передней криволинейной поверхности, которая образует часть устройства, которая обращена наружу от глаза. Реакционную смесь, которая включает в себя один или более полимеризуемых мономеров и другие компоненты, размещают в форме для литья передней криволинейной поверхности. Затем форму для литья базовой криволинейной поверхности прижимают к форме для литья передней криволинейной поверхности и реакционную смесь заставляют принять форму объема, образованного между двумя формами для литья. После надлежащего расположения реакционную смесь переводят в условия реакции полимеризации (например, с использованием фотополимеризации или другой подходящей методики). Полученный полимер извлекают из узла литьевого стакана и выполняют его постполимеризационную обработку (например, промывку, гидратацию и т.п.) для получения готового офтальмологического устройства. Тщательный осмотр линз, проводимый в ходе выполнения этой постполимеризационной обработки, часто выявляет существенное количество линз с дефектами.

Дефекты включают в себя множество ошибок изготовления, таких как отверстия в линзах, надрывы на краях, присутствие колец из избыточного полимера вокруг офтальмологического устройства и другие аналогичные дефекты. Следовательно, необходим улучшенный способ для обеспечения офтальмологических устройств, который позволит снизить вероятность возникновения этих дефектов.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В этом описании раскрыт узел литьевого стакана, содержащий изготовленные способами точной обработки формы для литья передней криволинейной поверхности и базовой криволинейной поверхности, которые включают в себя кольцо, очерчивающее соответствующие вогнутую и выпуклую поверхности формы для литья. При сборке литьевого стакана кольца с высокой точностью центрируются и предотвращают смещение центров и наклон вогнутой и выпуклой поверхностей формы для литья, что, в свою очередь, снижает количество краевых дефектов.

Преимущество, которое можно реализовать при использовании на практике некоторых раскрытых вариантов осуществления узла литьевого стакана, заключается в снижении количества краевых дефектов путем сведения к минимуму смещения центров и наклона вогнутой и выпуклой поверхностей формы для литья узла литьевого стакана.

В одном примере осуществления раскрыт узел литьевого стакана. Узел литьевого стакана содержит форму для литья передней криволинейной поверхности с вогнутой поверхностью формы для литья, очерченной кольцом. Узел дополнительно содержит форму для литья базовой криволинейной поверхности с выпуклой поверхностью формы для литья и вторым кольцом. Когда форму для литья передней криволинейной поверхности сопрягают с формой для литья базовой криволинейной поверхности, края соответствующих колец сопрягаются, и смещение центров и наклон поверхностей формы для литья сводятся к минимуму.

В другом примере осуществления раскрыт узел литьевого стакана. Узел литьевого стакана содержит форму для литья передней криволинейной поверхности с вогнутой поверхностью формы для литья, очерченной кольцом. Узел дополнительно содержит форму для литья базовой криволинейной поверхности с выпуклой поверхностью формы для литья и вторым кольцом. Базовая криволинейная поверхность имеет текстурную поверхность, которая является непрерывной с выпуклой поверхностью формы для литья. Текстурная поверхность находится между базовой частью выпуклой поверхности формы для литья и вторым кольцом. Когда форму для литья передней криволинейной поверхности сопрягают с формой для литья базовой криволинейной поверхности, края соответствующих колец сопрягаются.

В другом примере осуществления раскрыт способ образования узла литьевого стакана. Способ включает в себя стадию точной токарной обработки узла литьевого стакана.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение раскрыто с отсылкой к прилагаемым чертежам.

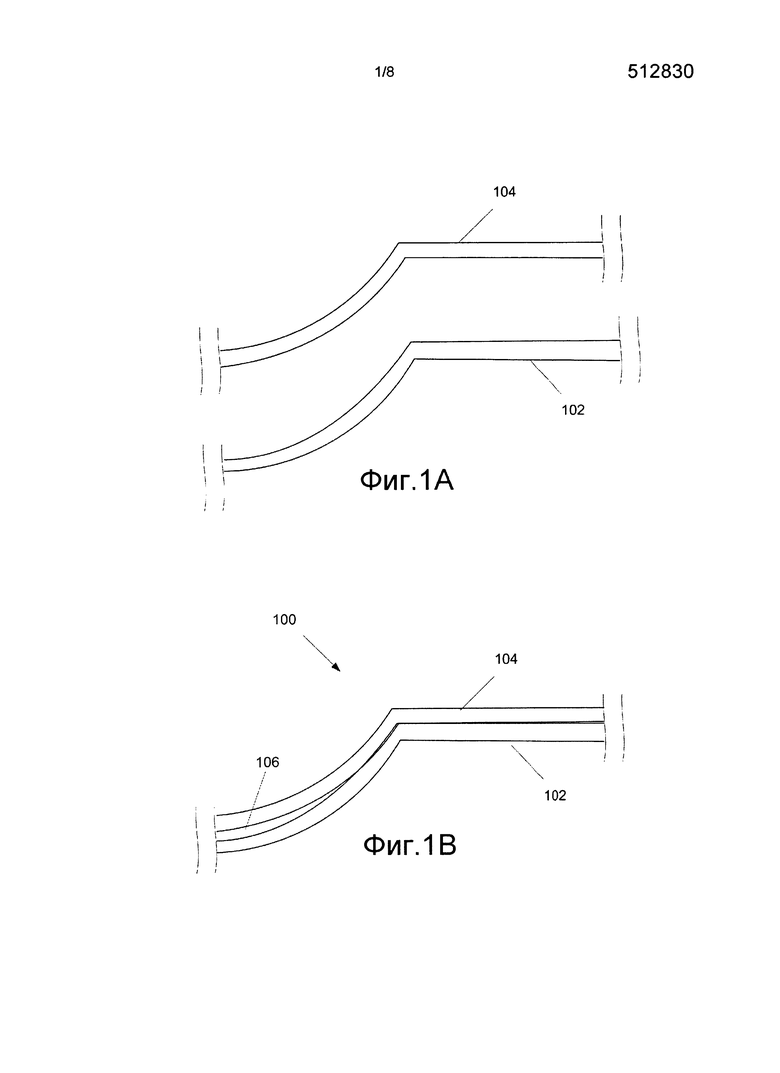

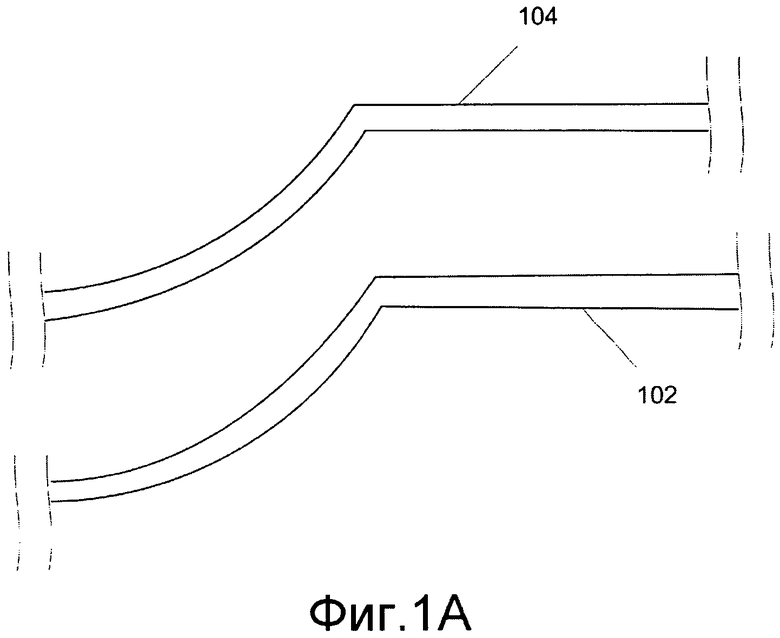

На фиг.1A и 1B представлены виды в профиль выбранных частей узла литьевого стакана предшествующего уровня техники, показанного в разобранном и собранном виде соответственно.

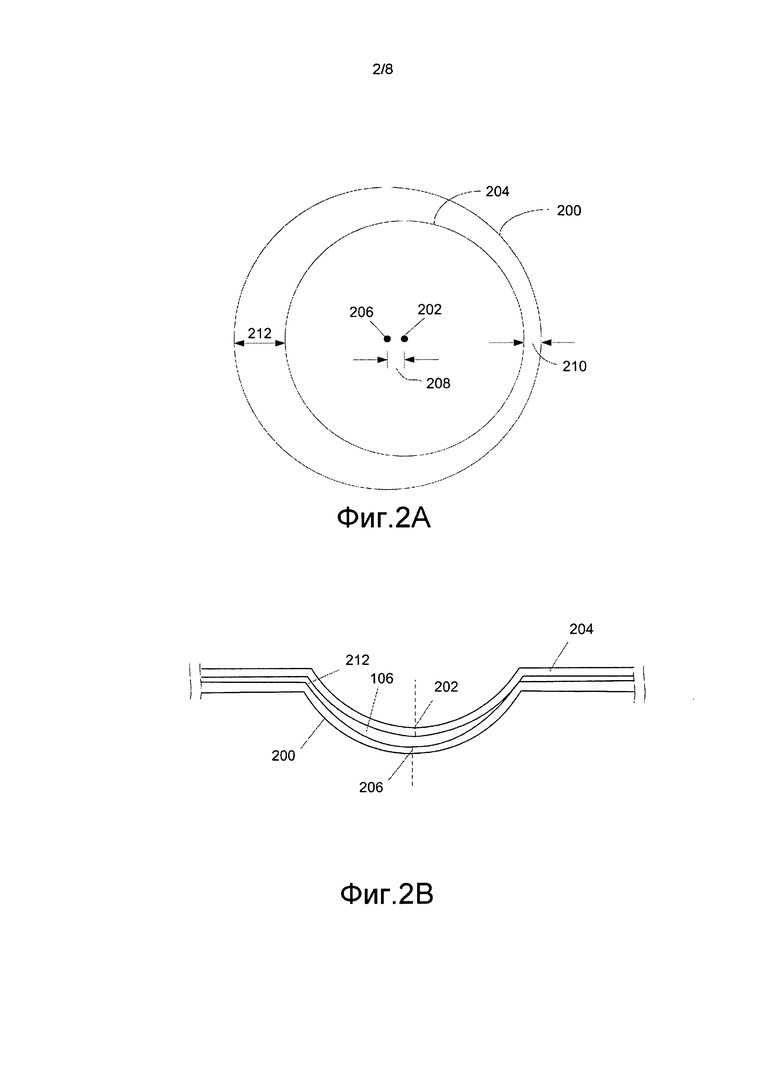

На фиг.2A представлен вид сверху узла литьевого стакана, показывающий эксцентриситет между формами для литья передней криволинейной поверхности и базовой криволинейной поверхности, и на фиг.2B представлен вид в сечении узла литьевого стакана.

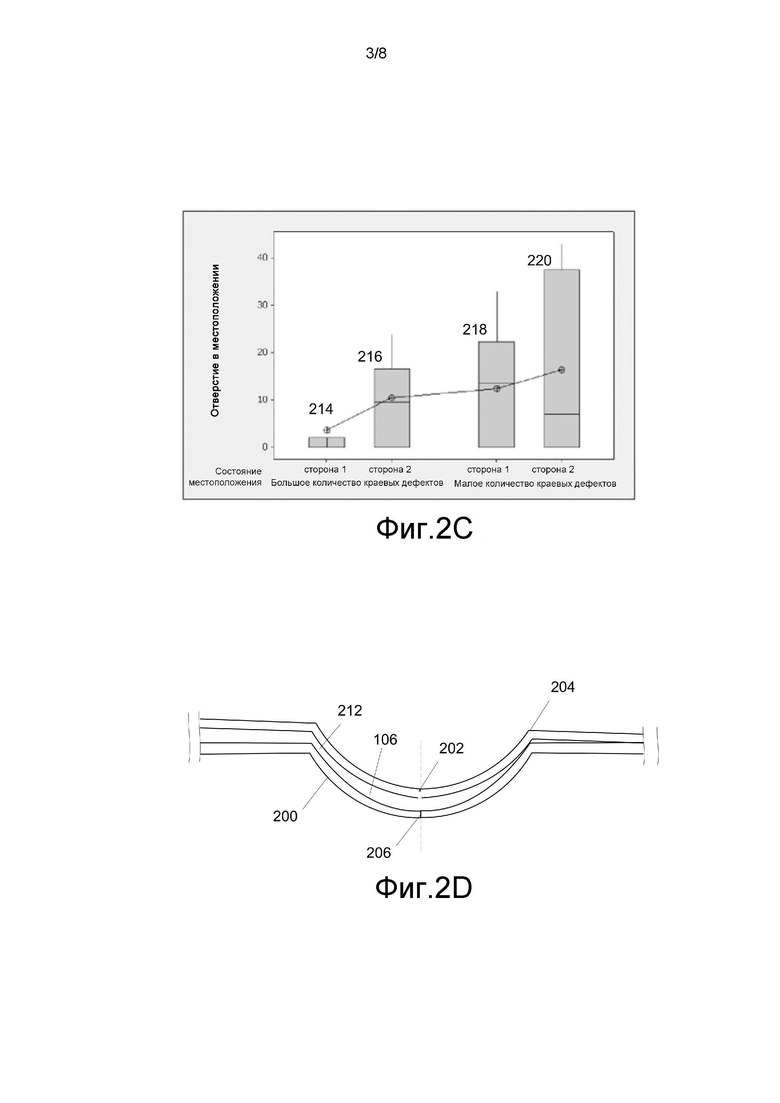

На фиг.2C представлен график с корреляциями между эксцентриситетом и количеством краевых дефектов, и на фиг.2D представлен вид в сечении, показывающий наклон между формами для литья передней криволинейной поверхности и базовой криволинейной поверхности.

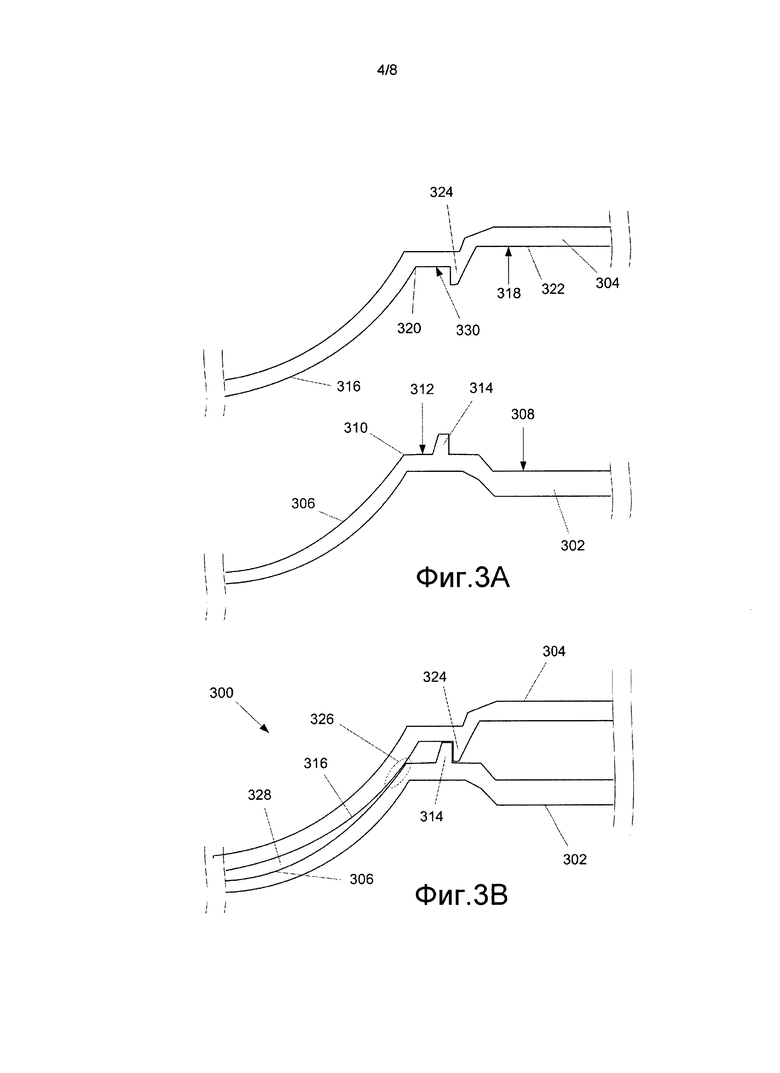

На фиг.3A и фиг.3B представлены виды в профиль выбранных частей узла литьевого стакана, показанного в разобранном и собранном виде соответственно.

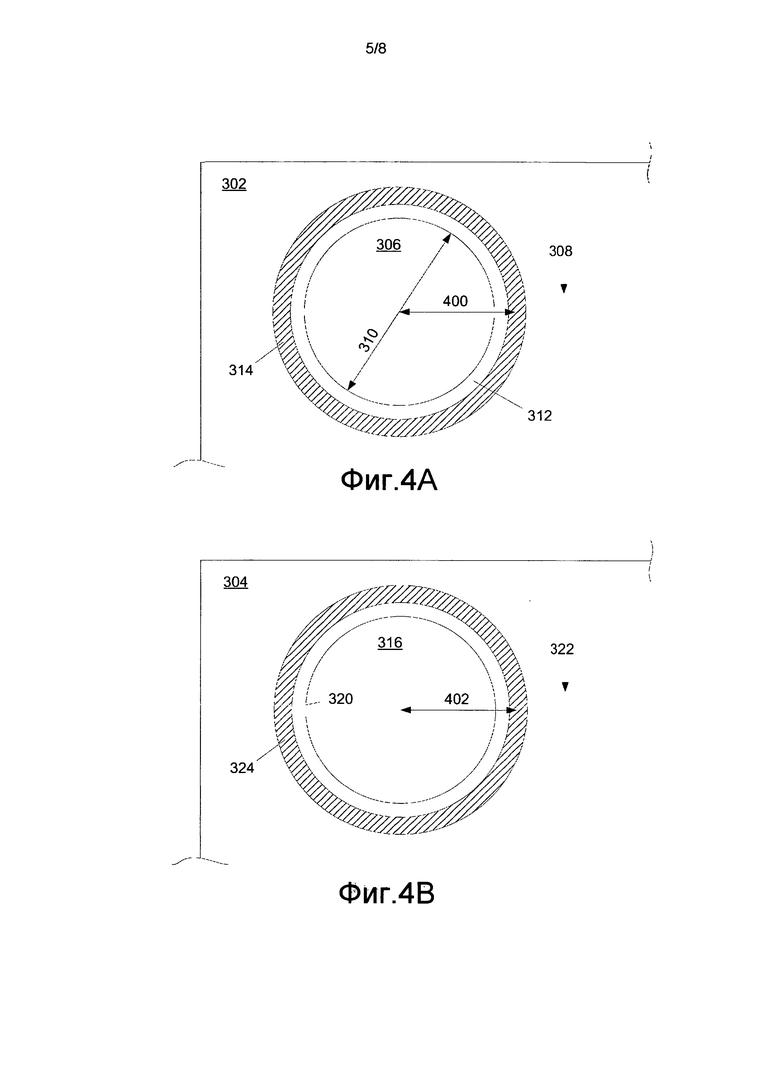

На фиг.4A и 4B представлены виды сверху формы для литья передней криволинейной поверхности и формы для литья базовой криволинейной поверхности соответственно.

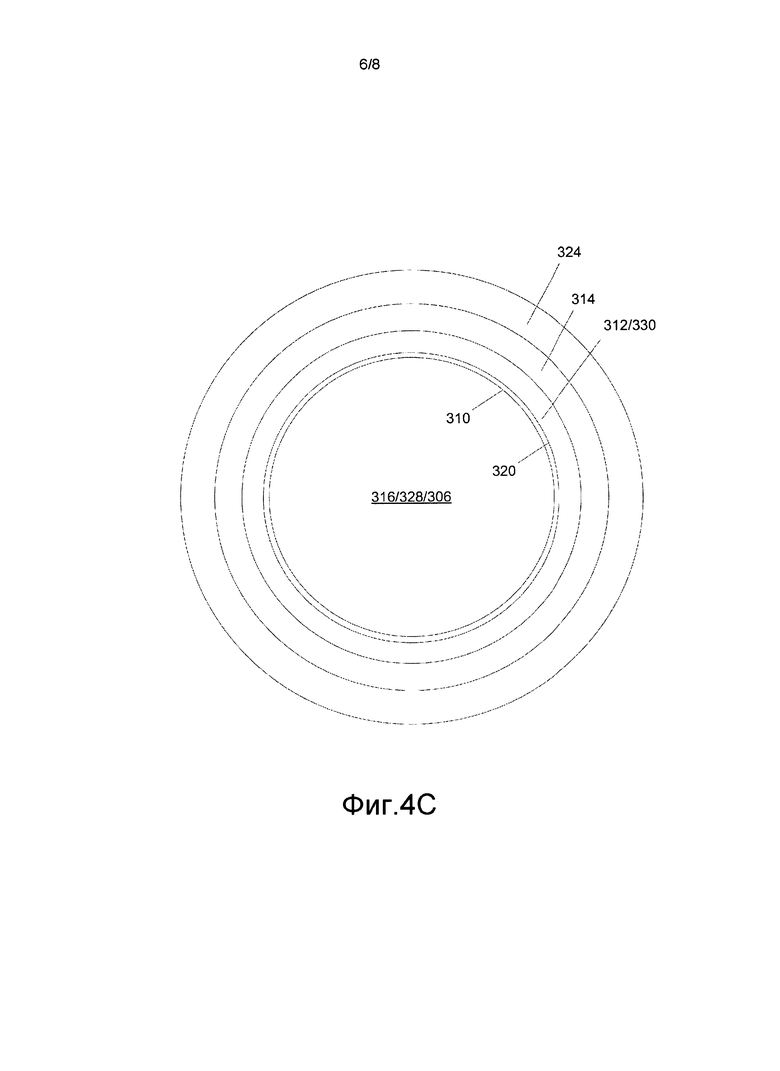

На фиг.4C представлен вид сверху узла литьевого стакана, показывающий центрирование формы для литья базовой криволинейной поверхности и формы для литья передней криволинейной поверхности.

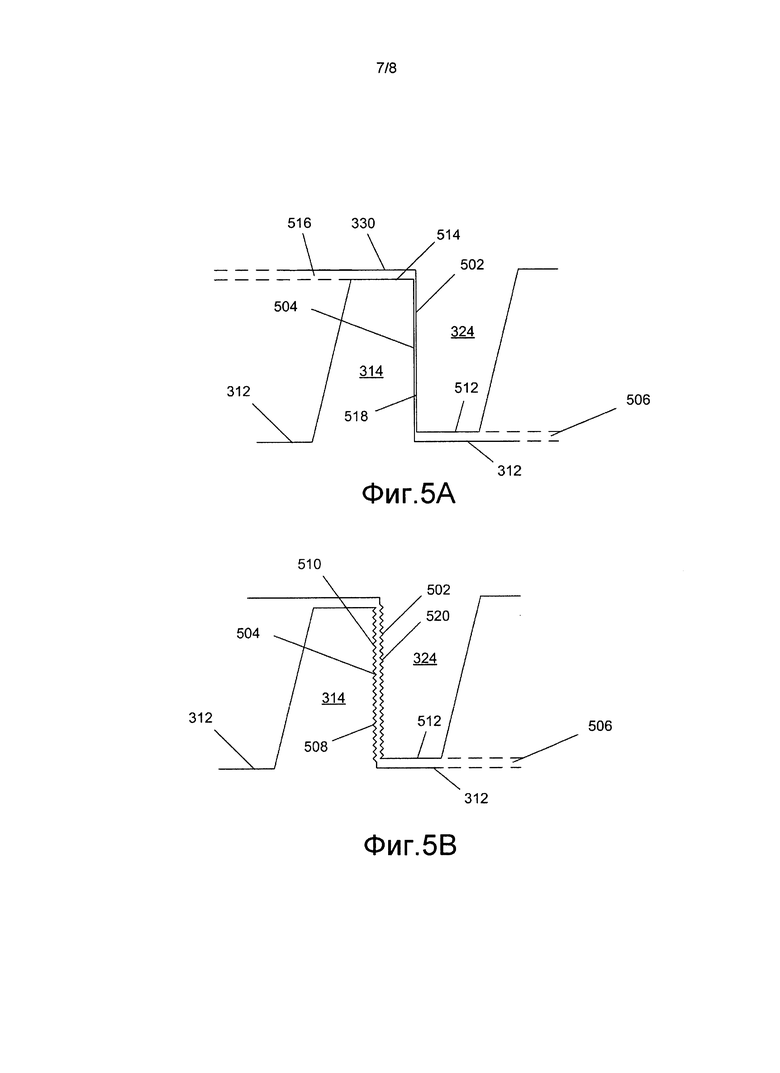

На фиг.5A и 5B представлены виды в профиль двух сопряженных колец, соответственно размещенных на форме для литья базовой криволинейной поверхности и форме для литья передней криволинейной поверхности.

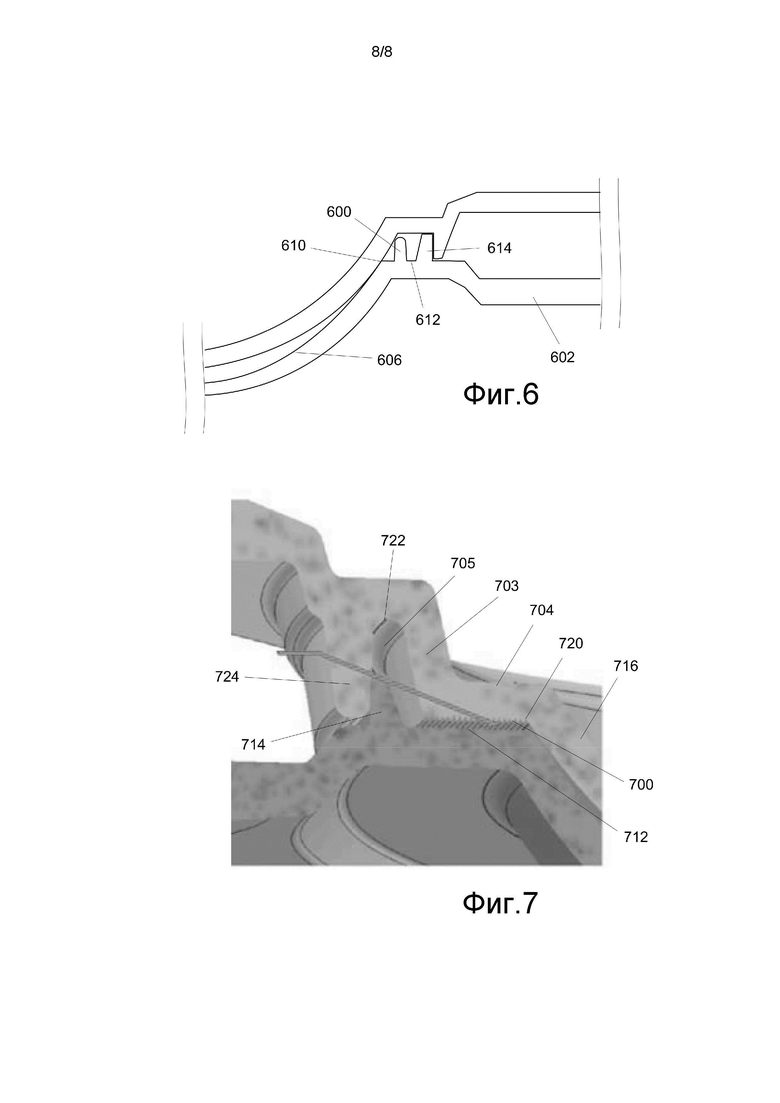

На фиг.6 представлен вид в профиль выбранной части формы для литья передней криволинейной поверхности, показывающий первое и второе непрерывные кольца. На фиг.7 представлен вид в профиль выбранной части формы для литья передней криволинейной поверхности и базовой криволинейной поверхности, причем форма для литья базовой криволинейной поверхности включает в себя текстурную поверхность.

Соответствующие элементы на разных видах обозначаются соответствующими условными обозначениями. Изложенные в настоящем документе примеры иллюстрируют несколько вариантов осуществления настоящего изобретения, но не должны толковаться как ограничивающие каким-либо образом объем настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Некоторые факторы, которые влияют на появление краевых дефектов в офтальмологических устройствах, включают в себя относительное смещение центров и/или наклон формы для литья базовой криволинейной поверхности и формы для литья передней криволинейной поверхности, в которых производят отверждение устройств. На фиг.1A и 1B представлен узел литьевого стакана 100 предшествующего уровня техники. Узел литьевого стакана 100 включает в себя форму для литья передней криволинейной поверхности 102 и форму для литья базовой криволинейной поверхности 104, которые сопрягаются и образовывают объем 106. Офтальмологическое устройство отверждают внутри этого объема 106. На практике эти части формы для литья часто оказываются центрированы ненадлежащим образом и/или наклоняются относительно друг друга.

На фиг.2A представлен схематический вид сверху, показывающий смещение центра выпуклой формы для литья 204 (с центром в точке 202), размещенной внутри вогнутой формы для литья 200 (с центром в точке 206). Как показано на фиг.2A, центральные точки смещены на эксцентриситет 208, что приводит к тому, что расстояние 210 на одной стороне формы для литья оказывается меньше, чем расстояние 212 на другой стороне формы для литья. После отверждения реакционной смеси негидратированные, но полностью отвержденные линзы погружают в эпоксидный состав, который отверждали для фиксации линз в постоянном положении. Затем эпоксидный состав и зафиксированные линзы разрезают пополам, полируют и анализируют под микроскопом на отсутствие дефектов. В тех ситуациях, когда центры двух форм для литья не совпадали друг с другом, наблюдали большее количество краевых дефектов (сколы, надрывы, кольца и т.п.). На фиг.2B представлен вид в сечении, показывающий смещение центров частей формы для литья. Из-за показанного на фиг.2B смещения центров объем 106 оказывается герметизирован ненадлежащим образом. См. расстояние 212. Эта ненадлежащая герметизация приводит к появлению краевых дефектов при извлечении полученных линз из формы для литья.

На фиг.2C в графической форме представлены результаты определенных экспериментов по смещению центров. На графике, показанном на фиг.2C, приведена корреляция между эксцентриситетом (в микронах) и количеством краевых дефектов. В первом примере измерили линзы с большим количеством краевых дефектов относительно расстояния между первой стороной (214) и второй стороной (216). В варианте осуществления, показанном на фиг.2C, присутствует зазор приблизительно десять микрон, указывающий на эксцентриситет. Во втором примере аналогичным образом измерили линзы с малым количеством краевых дефектов (первая сторона 218, вторая сторона 220), и эксцентриситет составляет приблизительно пять микрон. Не желая ограничивать себя какой-либо конкретной теорией, заявители полагают, что малый эксцентриситет между выпуклой и вогнутой поверхностями формы для литья приводит к снижению количества краевых дефектов и соответствует тем линзам, для которых объем между поверхностями форм для литья надлежащим образом герметизирован. Заявители предполагают, что дефекты герметизации вызваны смещением центров и/или наклоном частей форм для литья.

На фиг.2D представлен схематический вид сверху, показывающий наклон выпуклой формы для литья 200, размещенной внутри вогнутой формы для литья 204. Объем 106 оказывается герметизирован ненадлежащим образом, что проявляется в образовании расстояния 212. Связанные с такой ненадлежащей герметизацией краевые дефекты также создают проблемы.

На фиг.3A и 3B представлены виды в профиль части узла литьевого стакана 300, показанные до (фиг.3A) и после (фиг.3B) размещения формы для литья базовой криволинейной поверхности 304 на форме для литья передней криволинейной поверхности 302.

Форма для литья передней криволинейной поверхности 302 включает в себя вогнутую поверхность формы для литья 306, которая образует обращенную вперед часть офтальмологической линзы. Размер периметра 310 вогнутой поверхности формы для литья 306 выбран таким образом, чтобы принимать выпуклую поверхность формы для литья 316 формы для литья базовой криволинейной поверхности 304. Форма для литья передней криволинейной поверхности 302 дополнительно включает в себя плоский участок 312 верхней поверхности, смежный с периметром 310. Первое кольцо 314 очерчивает вогнутую поверхность формы для литья 306 и проходит от верхней стороны плоского участка 312 верхней поверхности и над периметром 310. В одном варианте осуществления кольцо представляет собой непрерывное кольцо. Кольцо изготавливают способами точной обработки по отношению к ножевидному краю формы для литья передней криволинейной поверхности 302. Первое кольцо 314 обеспечивает первую половину зацепляющего элемента, более подробно описанного ниже. Данный зацепляющий элемент помогает свести к минимуму смещение центров и наклон вогнутой поверхности формы для литья 306 и выпуклой поверхности формы для литья 316.

Форма для литья базовой криволинейной поверхности 304 включает в себя выпуклую поверхность формы для литья 316, которая образует часть офтальмологической линзы, которая контактирует с глазом. Размер периметра 320 выпуклой поверхности формы для литья 316 выбран таким образом, чтобы при сборке узла 300 он размещался сразу за периметром 310, кроме того, предусмотрен смежный с периметром 320 плоский участок 330. Кривизны вогнутой поверхности формы для литья 306 и выпуклой поверхности формы для литья 316 выполнены разными таким образом, что при размещении формы для литья базовой криволинейной поверхности 304 на форме для литья передней криволинейной поверхности 302 образуется диафрагма 326, которая образует объем 328. Форма объема 328 определяет конкретные физические параметры полученной офтальмологической линзы. Форма для литья базовой криволинейной поверхности 304 включает в себя второе кольцо 324, которое в одном варианте осуществления представляет собой непрерывное кольцо. Второе кольцо изготавливают способами точной обработки по отношению к оси оптической поверхности формы для литья базовой криволинейной поверхности. Второе кольцо 324 очерчивает выпуклую поверхность формы для литья 316 и проходит от нижней поверхности 322 мимо периметра 320. Второе кольцо 324 обеспечивает вторую половину зацепляющего элемента.

Некоторые технологические системы, используемые при изготовлении офтальмологических устройств, пытаются располагать части форм для литья автоматически. Эти системы являются довольно сложными. Зацепляющий элемент позволяет убрать эту сложность из технологической системы и перенести ее на части форм для литья. Полученные части форм для литья затем используют для изготовления офтальмологических устройств с меньшей частотой возникновения дефектов и экономически более выгодным способом. Благодаря самоцентрирующимся и самофиксирующимся элементам, предусмотренным в зацепляющем элементе, диафрагма 326 образуется надежным и воспроизводимым образом, так что вариации от одного офтальмологического устройства к другому невелики.

На фиг.4A и 4B показаны радиусы двух колец. На фиг.4A показан верх формы для литья передней криволинейной поверхности 302 с указанием первого радиуса 400 первого кольца 314. На фиг.4B показана форма для литья базовой криволинейной поверхности 304 с указанием второго радиуса 402 второго кольца 324, которое на фиг.4B показано непрерывным. В другом варианте осуществления, не показанном на чертежах, одно или оба кольца разделены на множество сегментов, разделенных промежутками. В варианте осуществления, показанном на фиг.1A и фиг.4B, первый радиус 400 первого кольца 314 меньше второго радиуса 402 второго кольца 324, что приводит к попаданию первого кольца 314 внутрь второго кольца 324 при сборке узла литьевого стакана 300. См. фиг.4C. Как показано на фиг.4C, плоский участок 330 нижней поверхности и плоский участок 312 верхней поверхности при сборке узла литьевого стакана 300 устанавливаются вертикально друг над другом. В другом варианте осуществления, не показанном на чертежах, первый радиус 400 больше второго радиуса 402, и второе кольцо 324 попадает внутрь первого кольца 314 при сборке узла литьевого стакана 300. В любом варианте осуществления это различие в радиусах позволяет двум кольцам контактировать друг с другом вдоль своих краев для образования зацепляющего элемента. См. фиг.5A и 5B. Этот зацепляющий элемент сводит к минимуму эксцентриситет между вогнутой поверхностью формы для литья 306 и выпуклой поверхностью формы для литья 316, снижая посредством этого количество краевых дефектов в полученном офтальмологическом устройстве.

На фиг.5A представлен пример осуществления, в котором первое кольцо 314 находится внутри второго кольца 324. Первое кольцо 314 имеет первый край 504, выполненный с возможностью сопряжения со вторым краем 502 второго кольца 324. В примере осуществления, показанном на фиг.5A, конечная точка каждого кольца (например, конечная точка 512 второго кольца 324) не контактирует с поддерживающей структурой другого кольца (например, плоским участком 312 верхней поверхности) и не выполняет функцию диафрагмы. Как показано на фиг.5A, конечная точка 512 второго кольца 324 отделена от плоского участка 312 верхней поверхности формы для литья передней криволинейной поверхности 302 зазором 506. Аналогичным образом конечная точка 514 первого кольца 314 отделена от плоского участка 330 формы для литья базовой криволинейной поверхности 304 зазором 516. Сопряжение первого края 504 и второго края 502 образует элемент неподвижной посадки 518 между двумя этими краями, что предотвращает смещения центров вогнутой поверхности формы для литья 306 и выпуклой поверхности формы для литья 316. В одном варианте осуществления первое кольцо 314 и второе кольцо 324 имеют цилиндрическую форму, так что первый край 504 и второй край 502 оказываются параллельными. Это не дает какому-либо кольцу выполнять функцию диафрагмы и обеспечивает надлежащее образование диафрагмы 326 на ножевидном краю.

При надлежащем образовании диафрагмы 326 и объема 328 зацепляющий элемент сводит к минимуму как смещение центров, так и наклон. Параллельные первый край 504 и второй край 502 сводят к минимуму смещение центров путем образования элемента неподвижной посадки 518. Зазор 506 сводит к минимуму наклон. Если одна из частей формы для литья начинает наклоняться, зазор 506 (на одной или другой стороне части формы для литья) будет контактировать с плоским участком 312 верхней поверхности и достигнет нижней точки. Следовательно, наклон не может быть больше зазора 506. Изготовление частей формы для литья способами точной обработки позволяет контролировать величину зазора 506, что, в свою очередь, контролирует допустимую величину наклона. В одном варианте осуществления зазор 506 составляет менее 6,5 микрон.

Аналогичным образом при надлежащем образовании диафрагмы 326 и объема 328 зацепляющий элемент также позволяет свести к минимуму избыточный расход реакционной смеси, которая выжимается из объема 328. Поскольку объем 328 определен четко, можно использовать более контролируемый объем реакционной смеси. Избыточная реакционная смесь образует тонкопленочный избыточный мономер, который затем убирают в ходе постполимеризационной обработки. В отличие от этого во многих методиках предшествующего уровня техники используется существенно большее количество избыточного мономера, для удаления которого необходима более обширная постполимеризационная обработка.

На фиг.5B представлен второй пример осуществления, в котором первый край 504 и второй край 502 модифицированы для создания сопрягающихся первых и вторых канавок. В варианте осуществления, показанном на фиг.5B, первое кольцо 314 имеет первые канавки 508, и второе кольцо 324 имеет вторые канавки 520. Выступы на первых канавках 508 входят между выступами на вторых канавках 520 и обеспечивают блокирующий механизм, аналогичный храповому механизму. Такой зацепляющий элемент обеспечивает конечное количество блокирующих положений. Как показано на фиг.5B, как первые канавки 508, так и вторые канавки 520 включают в себя множество дорожек. В других вариантах осуществления первые канавки 508 или вторые канавки 520 имеют один выступ, который сопрягается с соответствующими канавками на противоположном кольце. Канавки можно сформировать, например, путем увеличения скорости подачи на токарном станке при изготовлении соответствующей формы для литья. Это позволяет образовать малый шаг.

Создание зацепляющего элемента, который очерчивает вогнутую поверхность формы для литья 306 и выпуклую поверхность формы для литья 316, позволяет свести к минимуму эксцентриситет между этими поверхностями. Следовательно, снижается количество краевых дефектов, связанных с таким эксцентриситетом. В одном варианте осуществления эксцентриситет составляет менее приблизительно тридцати микрон. В другом варианте осуществления эксцентриситет составляет менее приблизительно пятнадцати микрон. В другом варианте осуществления эксцентриситет составляет менее приблизительно пяти микрон. Кроме того, зацепляющий элемент также предотвращает наклон путем поддержания формы для литья передней криволинейной поверхности 302 и формы для литья базовой криволинейной поверхности 304 в параллельной ориентации, что дополнительно снижает количество дефектов. В одном варианте осуществления две формы для литья параллельны в пределах приблизительно десяти градусов. В другом варианте осуществления две формы для литья параллельны в пределах приблизительно пяти градусов. В другом варианте осуществления две формы для литья параллельны в пределах приблизительно трех градусов. В еще одном варианте осуществления две формы для литья параллельны в пределах приблизительно одного градуса.

На фиг.6 представлен вид в профиль секции формы для литья передней криволинейной поверхности 602, которая включает в себя вогнутую поверхность формы для литья 606 с периметром 610. Также показана верхняя плоская поверхность 612, которая имеет первое кольцо 614, очерчивающее вогнутую поверхность формы для литья 606, которая проходит от плоской верхней поверхности 612 и над периметром 610. Форма для литья передней криволинейной поверхности 602 дополнительно содержит второе непрерывное кольцо 600, которое выполняет функцию барьера для удержания реакционной смеси, размещенной внутри вогнутой поверхности формы для литья 606. При сопряжении формы для литья базовой криволинейной поверхности с формой для литья передней криволинейной поверхности 602 объем реакционной смеси оказывается ограниченным, и избыточная текучая среда прижимается ко второму непрерывному кольцу 600. Присутствие второго непрерывного кольца 600 позволяет контролировать образование кольцевых дефектов в полученной офтальмологической линзе путем ограничения потока реакционной смеси. В одном варианте осуществления второе непрерывное кольцо 600 упирается в поверхность соответствующей формы для литья базовой криволинейной поверхности, которая модифицирована для создания возможности закрепления второго непрерывного кольца 600 на форме для литья базовой криволинейной поверхности. Эту поверхность можно модифицировать (например, кольцами, повышением шероховатости поверхности, модификацией поверхностной энергии и т.п.), чтобы второе непрерывное кольцо 600 прилипало к форме для литья базовой криволинейной поверхности при извлечении изделия из формы для литья.

На фиг.7 представлен вид в профиль другого примера узла. Форма для литья базовой криволинейной поверхности 704, показанная на фиг.7, включает в себя текстурную поверхность 700, размещенную между периметром 720 выпуклой поверхности формы для литья 716 и нижней поверхностью 722, от которой проходит второе кольцо 724. Текстурная поверхность 700 соединена с нижней поверхностью 722 вертикальным разделителем 703, который обеспечивает пространство 705 для размещения первого кольца 714. Текстурная поверхность 700 имеет большую площадь поверхности, что облегчает адгезию полимеризованного материала. Текстурную поверхность 700 устанавливают вертикально над верхней плоской поверхностью 712, которая имеет гладкую поверхность для облегчения отделения полимеризованного материала. После отверждения реакционной смеси и разделения форм для литья передней криволинейной поверхности и базовой криволинейной поверхности кольцо из избыточного полимера обычно закрепляется на текстурной поверхности 700 и отделяется от отвержденной офтальмологической линзы. Удаление кольца из избыточного полимера путем его адгезии на текстурной поверхности 700 позволяет дополнительно свести к минимуму количество краевых дефектов.

Части формы для литья можно сформировать, например, с использованием методик точной токарной обработки, таких как алмазно-токарная обработка. В одном варианте осуществления кольца зацепляющего элемента образуют с использованием алмазно-токарной обработки на той же стадии механической обработки (т.е. формы для литья не снимают с токарного станка в процессе обработки), что и образование оптической поверхности выпуклой и вогнутой форм для литья. Это обеспечивает точную концентричность блокирующего элемента по отношению к оси и ортогональной плоскости соответствующей поверхности формы для литья. В одном варианте осуществления как оптическую поверхность части формы для литья, так и соответствующие кольца, образующие зацепляющий элемент, изготавливают способами точной обработки за один проход. Например, за один проход токарного станка можно образовать как оптическую поверхность, так и зацепляющий элемент.

Хотя настоящее изобретение описано со ссылкой на определенные варианты осуществления, специалистам в данной области будет понятно, что возможны различные изменения и эквивалентные замены его элементов для адаптации к конкретным ситуациям без выхода за рамки объема описания. Следовательно, предполагается, что формула изобретения не ограничивается конкретными раскрытыми вариантами осуществления и включает в себя все варианты осуществления, входящие в рамки объема и сущности прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ ЛИТЬЕВОГО СТАКАНА ДЛЯ ОБРАЗОВАНИЯ ОФТАЛЬМОЛОГИЧЕСКОГО УСТРОЙСТВА | 2014 |

|

RU2645488C2 |

| ОФТАЛЬМОЛОГИЧЕСКАЯ ЛИНЗА С УЛУЧШЕННОЙ ПОВЕРХНОСТЬЮ | 2011 |

|

RU2592718C2 |

| ЗАГОТОВКА ЛИНЗЫ С ЭЛЕМЕНТАМИ ДЛЯ ИЗГОТОВЛЕНИЯ ОФТАЛЬМОЛОГИЧЕСКОЙ ЛИНЗЫ | 2013 |

|

RU2630103C2 |

| ИЗМЕРИТЕЛЬНАЯ СИСТЕМА С ЛАЗЕРНЫМ КОНФОКАЛЬНЫМ ДАТЧИКОМ | 2011 |

|

RU2584070C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВОЛНОВОГО ФОНДА ОФТАЛЬМОЛОГИЧЕСКОГО УСТРОЙСТВА | 2013 |

|

RU2626999C2 |

| СПОСОБ МОДИФИКАЦИИ ОФТАЛЬМОЛОГИЧЕСКИХ ЛИНЗ С ИСПОЛЬЗОВАНИЕМ ЛАЗЕРНОЙ АБЛЯЦИИ | 2008 |

|

RU2459707C2 |

| СПОСОБ ПРОИЗВОДСТВА ОФТАЛЬМОЛОГИЧЕСКОЙ ЛИНЗЫ, ВКЛЮЧАЮЩЕЙ В СЕБЯ СВЕРХТОНКИЕ ОПТИЧЕСКИЕ ДЕТАЛИ, И ТАКАЯ ЛИНЗА | 2014 |

|

RU2663151C2 |

| ФОРМИРУЮЩИЙ ОПТИЧЕСКИЙ КОМПОНЕНТ ОФТАЛЬМОЛОГИЧЕСКИХ ЛИНЗ | 2012 |

|

RU2608600C2 |

| ОФТАЛЬМОЛОГИЧЕСКИЕ ЛИНЗЫ СО ВСТАВКАМИ, СОДЕРЖАЩИМИ ОКРАШЕННЫЙ УЗОР | 2014 |

|

RU2642112C2 |

| ЖИДКОСТНАЯ МЕНИСКОВАЯ ЛИНЗА С ВОГНУТОЙ СТЕНКОЙ МЕНИСКА В ФОРМЕ СЕГМЕНТА ТОРА | 2011 |

|

RU2603239C2 |

Изобретение относится к узлу литьевого стакана для образования офтальмологических устройств, таких как контактные линзы. Заявленный узел литьевого стакана для образования офтальмологического устройства содержит форму для литья передней криволинейной поверхности, включающую вогнутую поверхность формы для литья на верхней стороне формы для литья передней криволинейной поверхности, первое непрерывное кольцо, очерчивающее вогнутую поверхность формы для литья и проходящее от плоского участка верхней поверхности и над периметром вогнутой поверхности формы для литья, форму для литья базовой криволинейной поверхности, включающую выпуклую поверхность формы для литья на нижней стороне формы для литья базовой криволинейной поверхности, второе непрерывное кольцо, очерчивающее выпуклую поверхность формы для литья и проходящее от плоского участка нижней поверхности и мимо периметра выпуклой поверхности формы для литья. Вогнутая поверхность формы для литья имеет периметр, который окружен плоским участком верхней поверхности и расположен смежно с ним, а выпуклая поверхность формы для литья имеет периметр, который окружен плоским участком нижней поверхности и расположен смежно с ним. Плоский участок верхней поверхности находится внутри первого непрерывного кольца, а по меньшей мере часть плоского участка нижней поверхности находится внутри второго непрерывного кольца. Первое непрерывное кольцо имеет первый радиус, и второе непрерывное кольцо имеет второй радиус, причем первый и второй радиусы различны и выполнены с возможностью сопряжения таким образом, что первый край первого непрерывного кольца контактирует со вторым краем второго непрерывного кольца, когда форма для литья базовой криволинейной поверхности размещена на форме для литья передней криволинейной поверхности. Технический результат - снижение количества краевых дефектов путем сведения к минимуму смещения центров и наклона вогнутой и выпуклой поверхностей формы для литья узла литьевого стакана. 3 н. и 17 з.п. ф-лы, 7 ил.

1. Узел литьевого стакана для образования офтальмологического устройства, содержащий:

форму для литья передней криволинейной поверхности, содержащую:

вогнутую поверхность формы для литья на верхней стороне формы для литья передней криволинейной поверхности, причем вогнутая поверхность формы для литья имеет периметр, который окружен плоским участком верхней поверхности и расположен смежно с ним;

первое непрерывное кольцо, очерчивающее вогнутую поверхность формы для литья и проходящее от плоского участка верхней поверхности и над периметром вогнутой поверхности формы для литья, причем плоский участок верхней поверхности находится внутри первого непрерывного кольца;

форму для литья базовой криволинейной поверхности, содержащую:

выпуклую поверхность формы для литья на нижней стороне формы для литья базовой криволинейной поверхности, причем выпуклая поверхность формы для литья имеет периметр, который окружен плоским участком нижней поверхности и расположен смежно с ним;

второе непрерывное кольцо, очерчивающее выпуклую поверхность формы для литья и проходящее от плоского участка нижней поверхности и мимо периметра выпуклой поверхности формы для литья, причем по меньшей мере часть плоского участка нижней поверхности находится внутри второго непрерывного кольца;

причем первое непрерывное кольцо имеет первый радиус и второе непрерывное кольцо имеет второй радиус, причем первый и второй радиусы различны и выполнены с возможностью сопряжения таким образом, что первый край первого непрерывного кольца контактирует со вторым краем второго непрерывного кольца, когда форма для литья базовой криволинейной поверхности размещена на форме для литья передней криволинейной поверхности.

2. Узел по п.1, в котором вогнутая поверхность формы для литья и выпуклая поверхность формы для литья имеют различные кривизны таким образом, что при размещении формы для литья базовой криволинейной поверхности на форме для литья передней криволинейной поверхности образуется диафрагма, задаваемая точкой контакта между вогнутой поверхностью формы для литья и выпуклой поверхностью формы для литья, образовывая посредством этого объем между вогнутой поверхностью формы для литья и выпуклой поверхностью формы для литья.

3. Узел по п.2, в котором второе непрерывное кольцо имеет конечную точку, которая разнесена от плоского участка верхней поверхности первым зазором, когда форма для литья базовой криволинейной поверхности размещена на форме для литья передней криволинейной поверхности и диафрагма образовывает объем между вогнутой поверхностью формы для литья и выпуклой поверхностью формы для литья.

4. Узел по п.2, в котором плоский участок нижней поверхности находится между периметром выпуклой поверхности формы для литья и вторым непрерывным кольцом.

5. Узел по п.1, в котором первое непрерывное кольцо имеет конечную точку, которая разнесена от плоского участка нижней поверхности вторым зазором, когда форма для литья базовой криволинейной поверхности размещена на форме для литья передней криволинейной поверхности и диафрагма образовывает объем между вогнутой поверхностью формы для литья и выпуклой поверхностью формы для литья.

6. Узел по п.3, в котором первый зазор составляет менее 6,5 микрон.

7. Узел по п.5, в котором второй зазор составляет менее 6,5 микрон.

8. Узел по п.1, в котором первый край первого непрерывного кольца включает в себя множество ребер и второй край второго непрерывного кольца включает в себя по меньшей мере один выступ, который сопрягается по меньшей мере с одним из ребер, когда форма для литья базовой криволинейной поверхности размещена на форме для литья передней криволинейной поверхности.

9. Узел по п.1, в котором второй край второго непрерывного кольца включает в себя множество ребер и первый край первого непрерывного кольца включает в себя по меньшей мере один выступ, который сопрягается по меньшей мере с одним из ребер, когда форма для литья базовой криволинейной поверхности размещена на форме для литья передней криволинейной поверхности.

10. Узел по п.1, в котором первый край первого непрерывного кольца и второй край второго непрерывного кольца являются параллельными, когда форма для литья базовой криволинейной поверхности размещена на форме для литья передней криволинейной поверхности.

11. Узел по п.1, в котором первый край первого непрерывного кольца и второй край второго непрерывного кольца образуют элемент неподвижной посадки, когда форма для литья базовой криволинейной поверхности размещена на форме для литья передней криволинейной поверхности.

12. Узел по п.1, в котором форма для литья передней криволинейной поверхности дополнительно содержит второе непрерывное кольцо, очерчивающее вогнутую поверхность формы для литья и проходящее от плоского участка верхней поверхности и над периметром вогнутой поверхности формы для литья, причем второе непрерывное кольцо находится внутри первого непрерывного кольца.

13. Узел по п.2, в котором первый радиус первого непрерывного кольца и второй радиус второго непрерывного кольца имеют эксцентриситет тридцать микрон или менее, когда форма для литья базовой криволинейной поверхности размещена на форме для литья передней криволинейной поверхности и диафрагма образовывает объем между вогнутой поверхностью формы для литья и выпуклой поверхностью формы для литья.

14. Узел по п.2, в котором первый радиус первого непрерывного кольца и второй радиус второго непрерывного кольца имеют эксцентриситет пятнадцать микрон или менее, когда форма для литья базовой криволинейной поверхности размещена на форме для литья передней криволинейной поверхности и диафрагма образовывает объем между вогнутой поверхностью формы для литья и выпуклой поверхностью формы для литья.

15. Узел по п.2, в котором первый радиус первого непрерывного кольца и второй радиус второго непрерывного кольца имеют эксцентриситет пять микрон или менее, когда форма для литья базовой криволинейной поверхности размещена на форме для литья передней криволинейной поверхности и диафрагма образовывает объем между вогнутой поверхностью формы для литья и выпуклой поверхностью формы для литья.

16. Узел по п.2, в котором форма для литья передней криволинейной поверхности и форма для литья базовой криволинейной поверхности параллельны в пределах пяти градусов или менее, когда форма для литья базовой криволинейной поверхности размещена на форме для литья передней криволинейной поверхности и диафрагма образовывает объем между вогнутой поверхностью формы для литья и выпуклой поверхностью формы для литья.

17. Узел по п.2, в котором форма для литья передней криволинейной поверхности и форма для литья базовой криволинейной поверхности параллельны в пределах одного градуса или менее, когда форма для литья базовой криволинейной поверхности размещена на форме для литья передней криволинейной поверхности и диафрагма образовывает объем между вогнутой поверхностью формы для литья и выпуклой поверхностью формы для литья.

18. Узел литьевого стакана для образования офтальмологического устройства, содержащий:

форму для литья передней криволинейной поверхности, содержащую:

вогнутую поверхность формы для литья на верхней стороне формы для литья передней криволинейной поверхности, причем вогнутая поверхность формы для литья имеет периметр, который окружен плоским участком верхней поверхности и расположен смежно с ним;

первое непрерывное кольцо, очерчивающее вогнутую поверхность формы для литья и проходящее от плоского участка верхней поверхности и над периметром, причем плоский участок верхней поверхности находится внутри первого непрерывного кольца;

форму для литья базовой криволинейной поверхности, содержащую:

выпуклую поверхность формы для литья на нижней стороне формы для литья базовой криволинейной поверхности, причем выпуклая поверхность формы для литья имеет периметр, который окружен плоским участком нижней поверхности и расположен смежно с ним;

второе непрерывного кольцо, очерчивающее выпуклую поверхность формы для литья и проходящее от плоского участка нижней поверхности и мимо периметра выпуклой поверхности формы для литья, причем нижняя поверхность включает в себя текстурированную поверхность, смежную с выпуклой поверхностью формы для литья и расположенную между периметром выпуклой поверхности формы для литья и вторым непрерывным кольцом;

причем первое непрерывное кольцо имеет первый радиус и второе непрерывное кольцо имеет второй радиус, причем первый и второй радиусы различны и выполнены с возможностью сопряжения таким образом, что первый край первого непрерывного кольца контактирует со вторым краем второго непрерывного кольца, когда форма для литья базовой криволинейной поверхности размещена на форме для литья передней криволинейной поверхности.

19. Способ образования узла литьевого стакана, содержащий стадии, на которых:

проводят точную токарную обработку формы для литья передней криволинейной поверхности с помощью токарного станка, причем форма для литья передней криволинейной поверхности содержит вогнутую поверхность формы для литья на верхней стороне формы для литья передней криволинейной поверхности, причем вогнутая поверхность формы для литья имеет криволинейную поверхность, которая окружена плоским участком верхней поверхности и расположена смежно с ним;

проводят точную токарную обработку первого непрерывного кольца в форме для литья передней криволинейной поверхности во время стадии точной токарной обработки формы для литья передней криволинейной поверхности таким образом, что первое непрерывное кольцо очерчивает вогнутую поверхность формы для литья и проходит от плоского участка верхней поверхности и над криволинейной поверхностью, причем плоский участок верхней поверхности находится внутри первого непрерывного кольца, причем стадию токарной обработки формы для литья передней криволинейной поверхности и стадию токарной обработки первого непрерывного кольца проводят без снятия формы для литья передней криволинейной поверхности с токарного станка;

проводят точную токарную обработку формы для литья базовой криволинейной поверхности, содержащей выпуклую поверхность формы для литья на нижней стороне формы для литья базовой криволинейной поверхности, причем выпуклая поверхность формы для литья имеет периметр, окруженный плоским участком нижней поверхности и расположенный смежно с ним; и

проводят точную токарную обработку второго непрерывного кольца в форме для литья базовой криволинейной поверхности во время стадии точной токарной обработки формы для литья базовой криволинейной поверхности таким образом, что второе непрерывное кольцо очерчивает выпуклую поверхность формы для литья и проходит от нижней поверхности и мимо периметра, причем плоский участок нижней поверхности находится внутри второго непрерывного кольца, причем стадию токарной обработки формы для литья базовой криволинейной поверхности и стадию токарной обработки второго кольца проводят без снятия формы для литья базовой криволинейной поверхности с токарного станка.

20. Способ по п.19, в котором стадии точной токарной обработки формы для литья передней криволинейной поверхности и точной токарной обработки первого непрерывного кольца выполняют с использованием алмазно-токарной обработки.

| US 20090166507 A1, 02.07.2009 | |||

| EP 1529625 A1, 04.11.2004 | |||

| EP 1561560 A1, 21.10.2003 | |||

| АГРЕГАТ ДЛЯ ПОДВОДНОЙ РАЗРАБОТКИ | 2000 |

|

RU2181836C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛИКОНОВЫХ ГИДРОГЕЛЕВЫХ КОНТАКТНЫХ ЛИНЗ | 2009 |

|

RU2499288C2 |

Авторы

Даты

2018-01-29—Публикация

2014-02-07—Подача