Изобретение относится к измерительной технике и предназначено для определения концентрации механических примесей в сырой и добычной нефти нефтедобывающих предприятий с целью предотвращения вывода из строя насосного оборудования, в товарной нефти нефтеперерабатывающих предприятий, а также для проведения арбитражного анализа пробы товарной нефти.

Известен способ определения концентрации механических примесей в нефти (патент РФ №2269119, пр. от 03.07.2001), основанный на измерении концентрации элементов примесей в нефти по поглощению рентгеновского излучения. В данном методе измеряют концентрацию Fe, Al, Si, образующих с кислородом соответствующие примеси, определяют количество кислорода по закону кратных отношений и определяют количество примесей в нефти.

Недостатком данного способа является необходимость предварительного определения состава механических примесей с помощью лабораторного химического анализа, и, как следствие, высокая трудоемкость и длительность метода.

Известен метод определения содержания механических примесей в сырых и топливных нефтях путем экстракции толуолом (ASTM D 473-02 - стандарт США - Standard Test Method for Sediment in Crude Oils and Fuel Oils by the Extraction Method (Стандартный метод испытаний осадка в сырой нефти и топливных масел методом экстракции), в котором 10-тиграммовую пробу нефти, помещенную в стакан из жаропрочного пористого материала, экстрагируют горячим толуолом, по окончании экстракции (со стакана спадает бесцветная капля) стакан высушивают, охлаждают и взвешивают. Содержание механических примесей определяют исходя из найденных опытным путем массы стакана, стакана с пробой, стакана с осадком.

Недостатками данного метода являются длительность проведения испытания, дорогостоящий расходный материал (жаропрочный стакан), сложность проведения испытаний с нефтью, обводненность которой превышает 10%.

Известно использование блока контроля и управления для осуществления контрольных действий над составными частями соответствующего устройства (см. например, Камера для испытаний бетона и других твердых материалов на морозостойкость, RU 145755 U1, 13.03.2014 или Устройство для удаления серы из топлив, нефти и природных битумов, управляемое от релаксометра ядерного магнитного резонанса, RU 73486 U1, 20.05.2008).

Известно использование робота для перемещения заданного предмета из одной части системы в другую (робототизированный рычаг) (Планшет для образцов, RU 113010 U1, 27.01.2012).

Известно наличие в системе для определения концентрации механических примесей в нефтепродуктах зоны хранения мембранных фильтров, а также - зоны сушки и охлаждения и весового модуля ГОСТ 6370-83, Нефть, нефтепродукты и присадки. Метод определения механических примесей. Введен в действие 01.01.1984, поел. ред. 2008 г., см. раздел 3.), Осуществление операций способа предполагает наличие соответствующих приспособлений (устройств) для осуществления каждой из них. Описанный в этом ГОСТе лабораторный метод определения механических примесей в нефти, жидких нефтепродуктах и присадках основан на фильтровании испытуемых продуктов, предварительно растворенных в бензине или толуоле, через мембранный фильтр, промывании полученного на фильтре осадка соответствующим растворителем с последующими сушкой, охлаждением и взвешиванием фильтра. Содержание механических примесей рассчитывают на основании разницы массы фильтров до и после фильтрации.

Описанная в ГОСТ аппаратура рассчитана на ее использование вручную, т.е. лаборантом. Аппаратура включает элементы для дозации, смешения, фильтрации, промывки, высушивания, взвешивания испытуемых продуктов лабораторным способом с обязательным участием в технологическом процессе испытаний лаборанта. Согласно ГОСТ 6370-83 используются, в частности, беззольный бумажный фильтр марки "Белая лента" или "Красная лента". При разногласиях в оценке качества продукции по механическим примесям применяют бумажный фильтр марки "Белая лента", испытания проводят в одинаковых условиях. Мембранный фильтр - общий термин для фильтров подобного типа. При лабораторном методе взвешивается стеклянный стаканчик с бумажным фильтром до фильтрации и после нее.

Применяемые в ГОСТ 6370-83 лабораторный метод (способ) и используемая в нем аппаратура принимаются в качестве прототипа.

Недостатками прототипа являются длительное время проведения анализа, его трудоемкость, недостаточная точность, значительные погрешности измерений, существенный вклад в которые вносят методические и субъективные погрешности. Следует отметить, что приведенный в прототипе лабораторный метод измерения механических примесей в нефти, жидких нефтепродуктах и присадках с использованием описанной в ГОСТе аппаратуры, предназначенной для работы вручную, следует признать неэффективным и ограничивающим широкое использование этого метода в настоящее время на практике в нефтедобывающей и нефтеперерабатывающей промышленности.

Технический результат заявляемого изобретения заключается в устранении указанных выше недостатков прототипа и разработке автоматической системы для определения концентрации механических примесей в нефти, которая позволяет снизить погрешность измерений, сократить общее время анализа (двух параллельных измерений) и трудоемкость процесса.

Технический результат достигается решением технической задачи по созданию системы, для определения концентрации механических примесей в товарной и добычной нефти, включающей зоны хранения мембранных фильтров, зоны сушки и охлаждения и весового модуля, а также элементы для дозации, смешения, фильтрации, промывки, высушивания, взвешивания испытуемых продуктов, характеризующейся тем, что она состоит из блока управления и контроля, робота и технологического блока, функционально состоящего из зоны хранения, технологической зоны, зоны сушки и охлаждения и зоны взвешивания, при этом в зоне хранения установлен тубус для размещения фильтров, в технологической зоне - модуль смешения и фильтрования в виде единого блока, в зоне сушки и охлаждения - модуль сушки и охлаждения, в зоне взвешивания - весовой модуль.

Термин «система» правомерно характеризует существо заявляемого изобретения ( (от др. - греч.

(от др. - греч.  - целое, составленное из частей; соединение) - множество элементов, находящихся в отношениях и связях друг с другом, которое образует определенную целостность, единство (Википедия).

- целое, составленное из частей; соединение) - множество элементов, находящихся в отношениях и связях друг с другом, которое образует определенную целостность, единство (Википедия).

Для достижения технического результата система выполнена автоматической, причем автоматический характер измерений обеспечивается программным обеспечением системы в целом, включая блок управления и контроля, а также робот, который предназначен для автоматического перемещения фильтров от тубуса ко всем модулям в соответствии с программой работы системы, обеспечивая автоматическое измерение концентрации механических примесей. Такое взаимное неизменяемое расположение робота, тубуса и модулей системы в совокупности позволяет обеспечить работу системы в автоматическом режиме. Другими словами, наличие робота с программным обеспечением предопределяет закрепленное положение (однозначное позиционирование) тубуса, всех модулей и самого манипулятора в системе. Невыполнение этого обязательного условия не позволит правильно использовать программу для робота и сделает невозможным работу системы в целом в автоматизированном режиме. Таким образом обеспечивается выполнение конструктивного единства и реализация системой общего функционального назначения (функциональное единство), обеспечивающего достижение заявляемого технического результата. Все модули и тубус системы используют единые конструкции фильтров, состоящих из картриджей с фильтрующими элементами, согласно заявленному изобретению. Захватывающий зажим робота также увязан с конструкцией картриджа.

Кроме того, система характеризуется тем, что тубус для размещения фильтров выполнен многоэтажным. Под многоэтажностью понимается расположение картриджей на полках, расположенных на разных уровнях. В основном варианте исполнения тубус выполнен из алюминия и имеет 48 этажей для размещения 48 фильтров, картриджи выполнены также из алюминия.

Кроме того, система характеризуется тем, что фильтрующий элемент выполнен с использованием обеззоленного фильтра средней пористости, например, типа «Белая лента" (фильтр обеззоленный для анализа, уд. вес - 80 г/кв.м., время фильтрации - 20 сек.; свойства: средний размер пор, высокая скорость фильтрации; основные применения: крупнодисперсные осадки; сульфиды серебра, мышьяка, аммония, кадмия, свинца, железа и марганца, хромат свинца, карбонаты щелочно-земельных элементов).

При этом фильтрующий элемент состоит из картриджа и бумажного фильтра, причем картридж включает верхний и нижний алюминиевые диски, а бумажный фильтр представляет собой беззольный бумажный фильтр марки "Белая лента", устанавливаемый между этими дисками. Таким образом, термин «фильтр» для простоты его профессионального использования обозначает по сути фильтр в сборе (картридж и бумажный фильтр) и далее применяется как «фильтр».

Бумажный фильтр помещается в нижний алюминиевый диск картриджа, конструкция которого (наличие боковой кольцевой выемки) позволяет взять целиком фильтр при помощи хватающего зажима манипулятора, не повредив при этом бумажный фильтр. Верхний алюминиевый диск прижимает бумажный фильтр к нижнему диску картриджа, прочно его фиксируя и не позволяя выпасть или повредиться.

Кроме того, система характеризуется тем, что модуль смешения и фильтрации состоят из следующих элементов:

- смесительная воронка, установленная на платформе, на смесительной воронке сверху размещена крышка, в которой расположена термопара для замера температуры смеси нефти и толуола в смесительной воронке и отверстие для трубки, соединяющей смесительную воронку при помощи телескопического переходника с кориолисовым расходомером;

- телескопический переходник и компенсатор, поднимающие и опускающие верхнюю крышку-воронку с помощью актуатора;

- узел фильтрования, состоящий из верхней крышки-воронки и нижней воронки, внутри которых размещается фильтр во время выполнения операции фильтрации;

- кориолисов массовый расходомер с установленным электромагнитным клапаном для подачи толуола.

Кроме того, система характеризуется тем, что модуль сушки и охлаждения состоит из 2-х секторов сушки и 2-х секторов охлаждения, размещенных в алюминиевом каркасе, открываемых и закрываемых с помощью актуаторов.

Кроме того, система характеризуется тем, что весовой модуль состоит из весовой ячейки, стоящей на мраморной плите, которая помещена в корпус из органического стекла с фторопластовой дверцей, актуатора, открывающего и закрывающего дверцу весового модуля.

Кроме того, система характеризуется тем, что она представляет собой автоматизированную установку для определения концентрации механических примесей в товарной и добычной нефти, которая может быть изготовлена стационарной или передвижной.

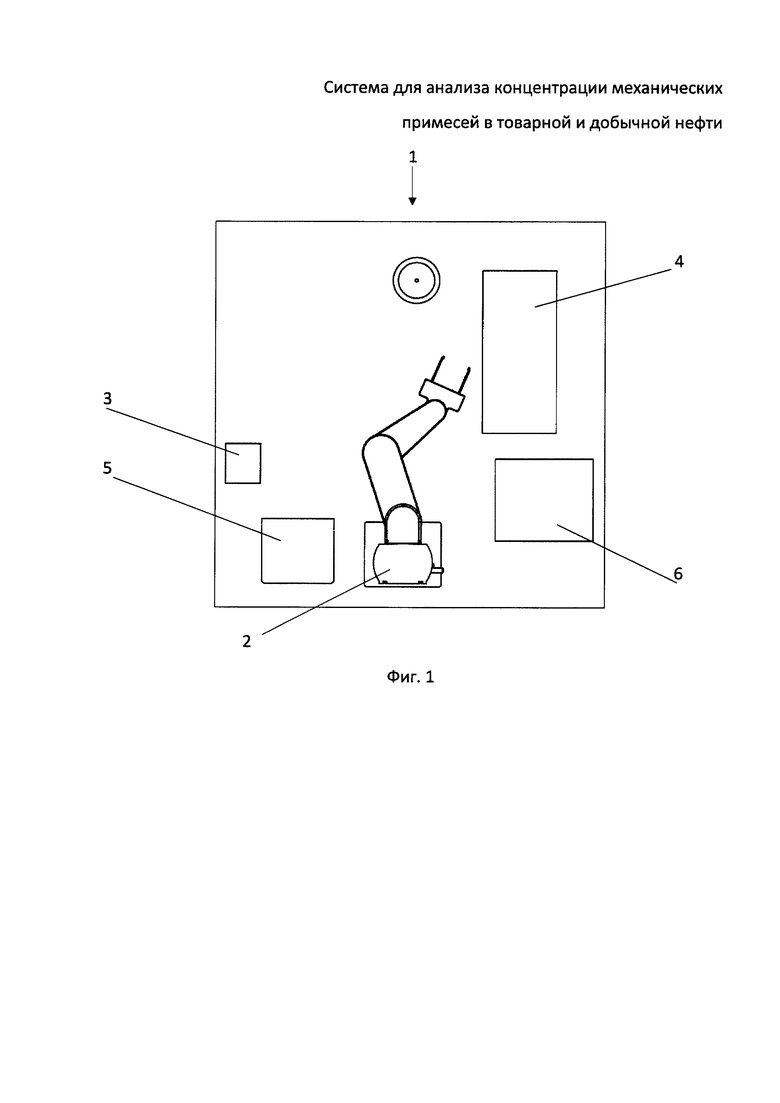

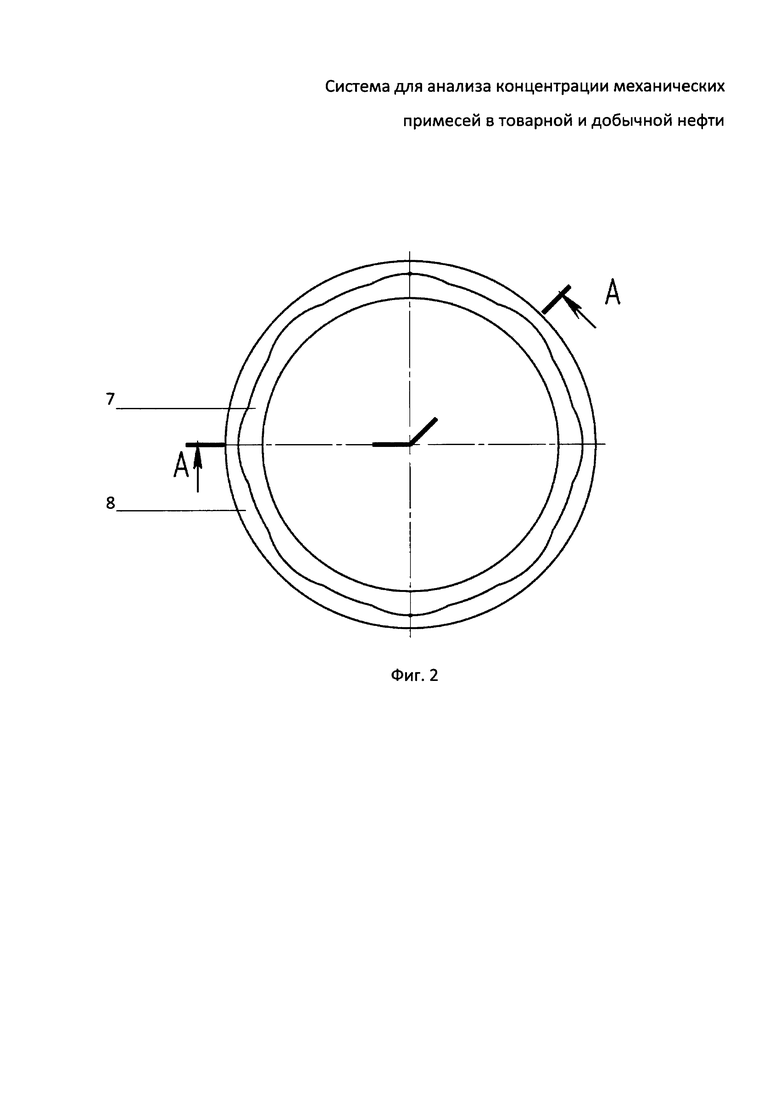

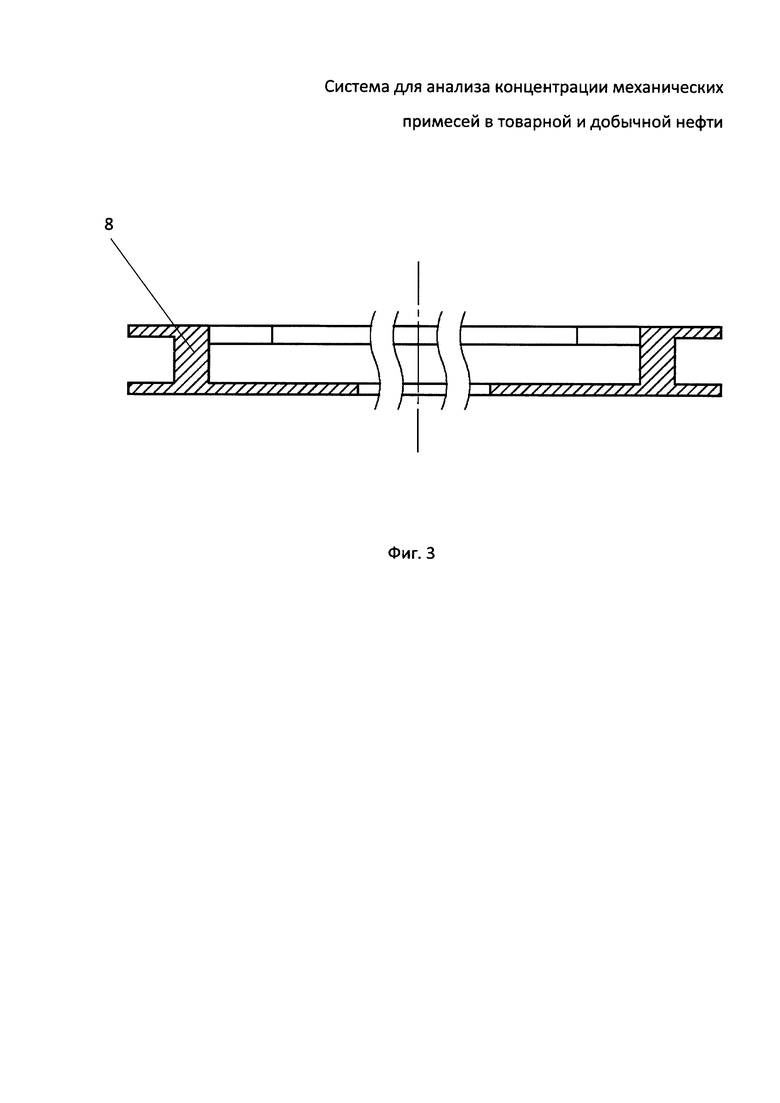

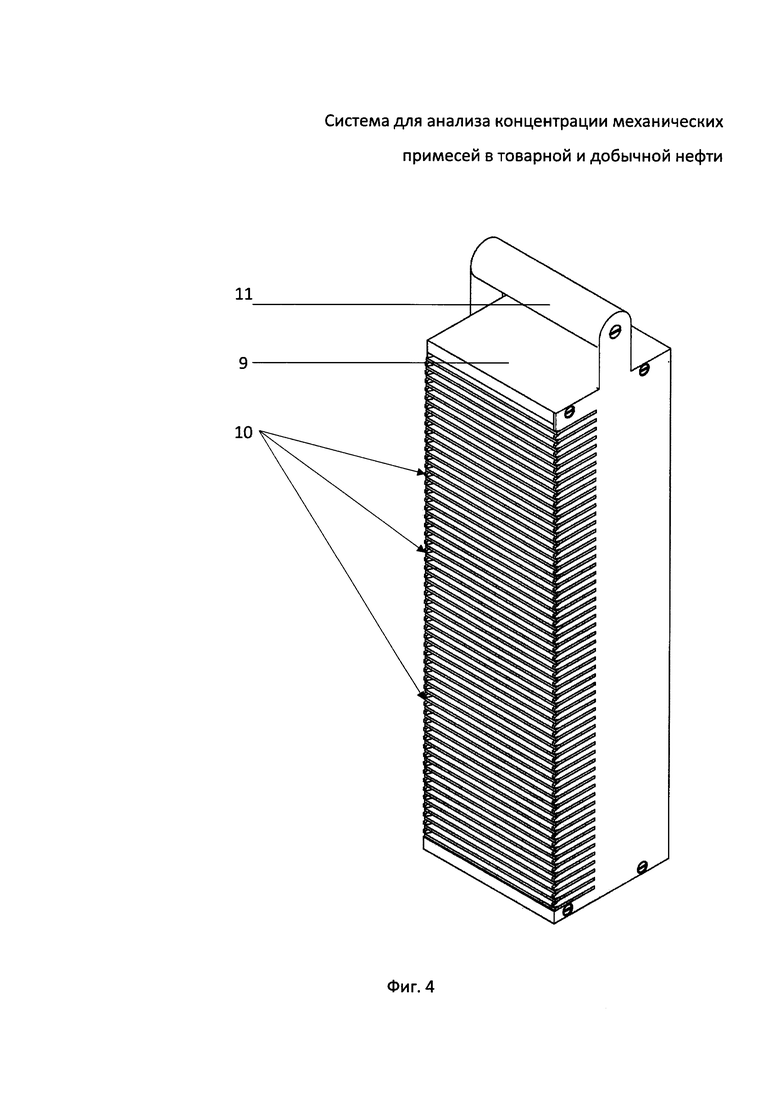

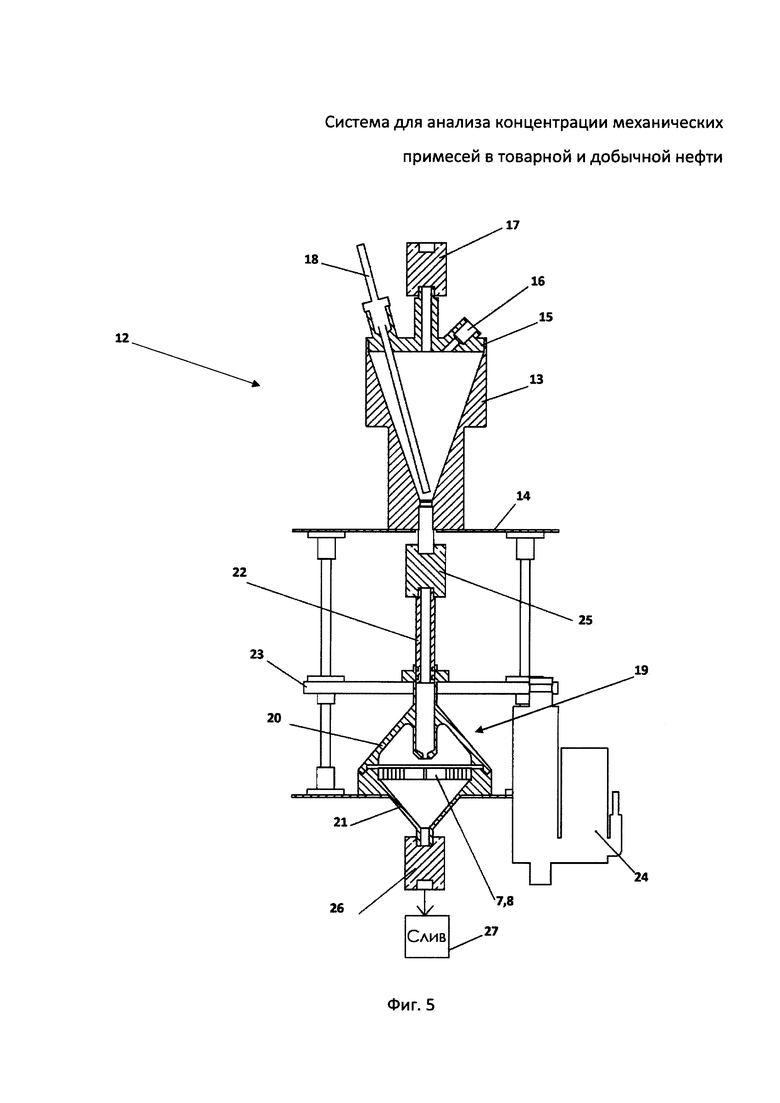

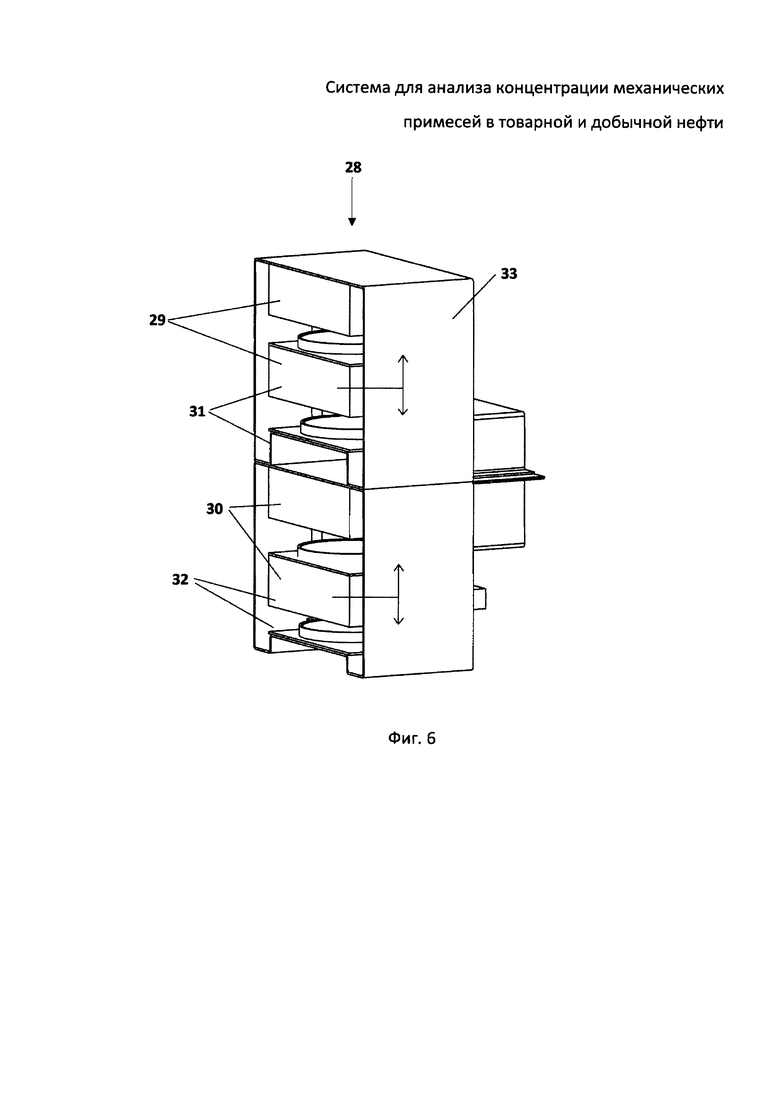

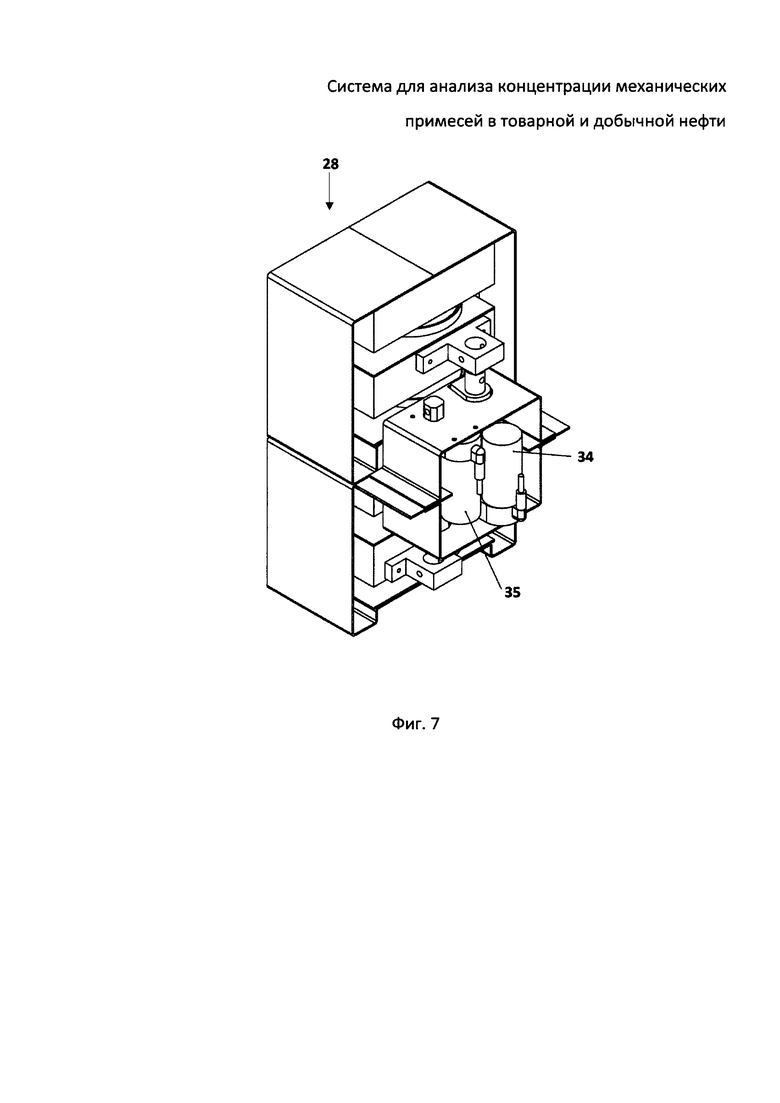

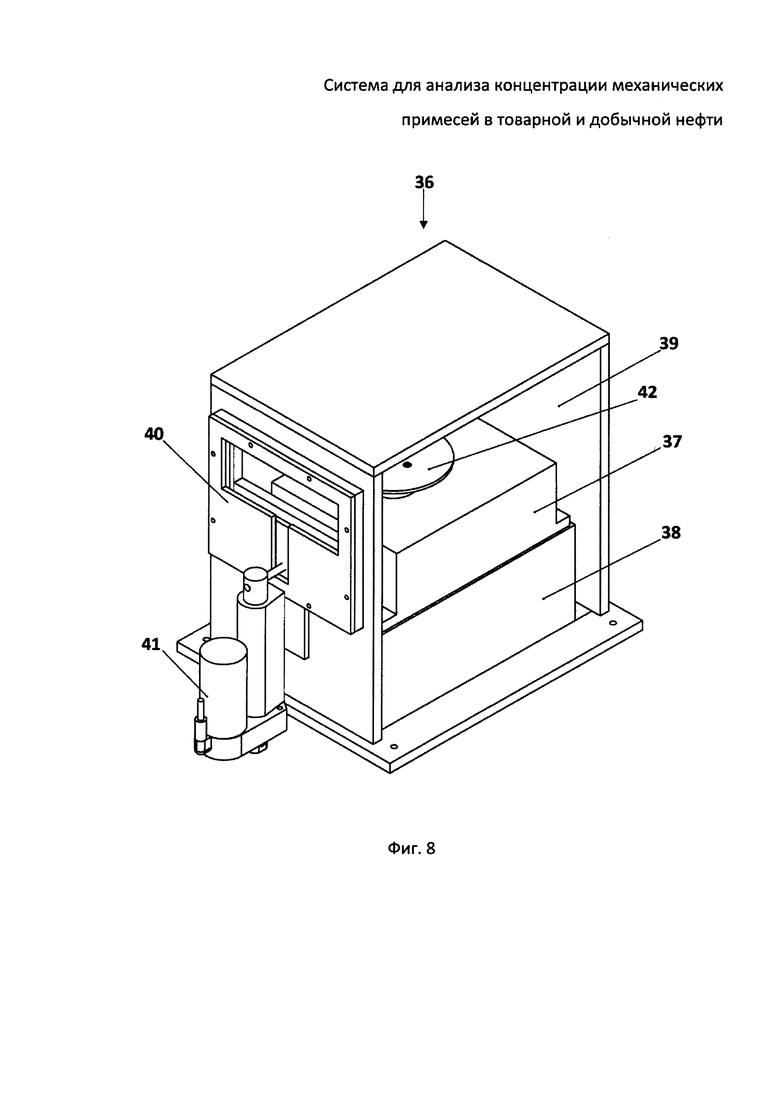

Система позволяет автоматически, без непосредственного участия лаборанта осуществлять определение содержания механических примесей в нефти по ГОСТ 6370-83. Сущность заявляемого изобретения схематично представлена на чертежах, где: Фиг. 1 - схематичное изображение расположения зон системы друг относительно друга; Фиг. 2 - нижний диск картриджа; Фиг. 3 - сечение нижнего диска картриджа; Фиг. 4 - тубус с картриджами; Фиг. 5 - модуль смешения и фильтрования; Фиг. 6 - модуль сушки и охлаждения; Фиг. 7 - модуль сушки и охлаждения (вид сзади); Фиг. 8 - весовой модуль.

Система представлена в виде автоматизированной установки 1 и состоит из робота 2, технологического блока, включающего в себя зону хранения 3, технологическую зону 4, в которой осуществляется смешение, фильтрование и дозация (дозирование), зоны сушки и охлаждения 5, весового модуля 6 (Фиг. 1), а также блока контроля и управления (не показан).

Бумажный фильтр (не показан) размещается на верхней части 7 нижней внутренней полки нижнего диска 8 алюминиевого картриджа (Фиг. 2), сечение которого представлено на Фиг. 3. Затем вставляется верхний диск картриджа, прижимая бумажный фильтр, затем верхний диск проворачивается и фиксируется неподвижно за счет наличия фигурных выступов в верхней части верхнего диска картриджа.

Зона хранения 3 представляет собой алюминиевый тубус 9 с этажами 10 для размещения фильтров, каждый из которых состоят из верхнего диска картриджа (не показан)', нижнего диска картриджа 8 и бумажного фильтра (не показан), которые вместе в дальнейшем называются фильтром. Для снятия и размещения тубуса 9 в установке 1 предусмотрена ручка 11 (Фиг. 4). В основном варианте исполнения используется тубус с 48 этажами. Тубус может закрепляться неподвижно в системе.

Технологическая зона 4 представляет собой модуль смешения и фильтрования, выполненные в виде единого блока 12 и подробно представленные на Фиг. 5. В технологической зоне 4 осуществляются процессы промывки фильтра толуолом перед началом анализа, а также разбавление толуолом и дальнейшее их фильтрование и промывка во время самого анализа. В технологической зоне 4 находится смесительная воронка 13, установленная на платформе 14. На смесительной воронке 13 сверху размещена крышка 15, в которой расположено отверстие 16 для трубки, соединяющей смесительную воронку 13 с кориолисовым расходомером (не показан), установлены электромагнитный клапан 17 для подачи толуола и термопара 18 для замера температуры смеси нефти и толуола в смесительной воронке 13. В едином блоке 12 находятся:

- узел фильтрования 19, состоящий из верхней крышки-воронки 20 и нижней воронки 21, внутри которого размещается картридж с бумажным фильтром;

- телескопический переходник 22 и компенсатор 23, поднимающие верхнюю крышку-воронку 20 с помощью актуатора 24;

- электромагнитные клапана 25 и 26, открывающие и закрывающие соответствующие отверстия, для попадания жидкости в зону слива 27.

Зона сушки (эксикации) и охлаждения 5 представляют собой модуль сушки и охлаждения 28 (Фиг. 6, 7), включающий 2 участка сушки 29 и 30 и 2 участка охлаждения 31 и 32, размещенные в алюминиевом каркасе 33, открываемые и закрываемые с помощью актуаторов 34 и 35.

Весовой модуль 36 (Фиг. 8) представляет собой весовую ячейку 37, стоящую на мраморной плите 38, помещенную в корпус из органического стекла 39 с фторопластовой дверцей 40. Актуатор 41 открывает дверцу весового модуля 36 при работе робота 2. Автоматическая установка работает следующим образом.

Анализ начинается с того, что робот 2 берет своим хватающим зажимом фильтр за наружную боковую выемку нижнего диска 8 алюминиевого картриджа (Фиг. 2, 3), из нижнего этажа зоны хранения 3 (Фиг. 1) и транспортирует его в технологическую зону 4, представленную единым блоком 12 модуля смешения и фильтрования (Фиг. 5). Зона хранения 3 представляет собой алюминиевый тубус с 48 этажами для размещения фильтров (картриджей с бумажными фильтрами). В технологической зоне 4 (смешение, фильтрование и дозация) осуществляются процессы промывки фильтра толуолом перед началом анализа, а также разбавление 50 г нефти 200 мл толуола и дальнейшая их фильтрация и промывка во время самого анализа. Процесс фильтрации пробы осуществляется следующим образом: трубка, вставляемая в отверстие 16, соединяет смесительную воронку 13 с кориолисовым расходомером (не показан), осуществляющим дозацию 50 г прокачиваемой через него насосом нефти в воронку смешения 13, установленную на платформе 14. Подачей напряжения 24 В открывается электромагнитный клапан 17 и включается насос, в результате чего в воронку смешения 13 в течение тридцати секунд поступает 200 мл толуола. После подачи толуола насос отключается и клапан 17 закрывается, в воронке 13 начинается нагрев смеси нефти и толуола до 80°С (включение нагрева осуществляется подачей напряжения 220 В на контроллер). Температура в воронке 13 контролируется термопарой 18. На актуатор 24 подается напряжение постоянного тока положительной полярности +24 В (со знаком «плюс»), в результате чего телескопический переходник 22 и компенсатор 23 поднимают крышку (верхнюю воронку) узла фильтрования 19. В это время манипулятор 2 перемещает фильтр из зоны сушки (эксикации) в зону фильтрации. На актуатор 24 подается напряжение постоянного тока отрицательной полярности -24 В (со знаком «минус») и воронки узла фильтрования - верхняя 20 и нижняя 21 герметично закрываются. Открываются клапана 25 и 26 и вакуум, создавшийся в зоне слива 27, вытягивает пробу из воронки 13 через зону фильтрования. По окончании фильтрования открывается клапан 17 и включается насос, начинается подача толуола в воронку 13, создавшийся вакуум втягивает толуол в зону слива 27, в результате данного действия промывается воронка 9 и фильтр с осадком. Промывка чистого фильтра перед началом анализа осуществляется таким же образом: открыты клапана 17, 25 и 26, работает насос, подающий толуол в воронку 13; создавшийся вакуум протягивает толуол через воронки фильтрования 20 и 21 и фильтр 7.

По окончании процесса фильтрования, промывки робот перемещает фильтр на участки сушки, далее на участки охлаждения. На Фиг. 6 и 7 представлена двойная зона сушки и охлаждения, используемая в автоматизированной системе анализа концентрации взвешенных частиц (КВЧ). При подаче на актуатор 34 напряжения -24 В и на актуатор 35 напряжения +24 В, открываются соответственно участки сушки 29, 30 (процесс может происходить как одновременно, так и в разное время): робот 2 транспортирует фильтры из зоны фильтрования в зону сушки; при подаче на актуатор 34 напряжения +24 В и на актуатор 35 напряжения -24 В и участки сушки закрываются. Нагрев участков сушки включается подачей 220 В на специальные контроллеры (не показаны). По окончанию сушки фильтра участки сушки 29, 30 открываются (актуатор 34 напряжение -24 В, актуатор 35 напряжение +24 В), робот забирает фильтр, далее открываются участки сушки (эксикации) 31, 32 при подаче на актуатор 34 напряжения +24 В и на актуатор 35 напряжения -24 В (при этом участки сушки закрывается), робот кладет в них фильтр, и они закрываются (актуатор 34 напряжение -24 В, актуатор 35 напряжение +24 В).

Контрольным действием в данном способе определения является взвешивание фильтра до и после процесса фильтрации через него пробы нефти. Взвешивание осуществляется всегда после процессов сушки и охлаждения фильтров. Весовой модуль 36 (Фиг. 8) работает следующим образом. При подаче напряжения -24 В на актуатор 41 дверца весового модуля открывается, и робот кладет фильтр, транспортируемый из зоны охлаждения, на чашечку весов 42. Актуатор 41 (+24 В) закрывает дверцу, и производится считывание информации с весов. По окончании взвешивания актуатор 41 (-24 В) открывает дверцу весового модуля 36 и робот транспортирует фильтр обратно в зону хранения на тот же этаж, с которого он был взят.

На Фиг. 1 схематично представлено расположение различных зон установки друг относительно друга. Для осуществления параллельного анализа 2-х проб нефти по определению содержания механических примесей робот 2 захватывает и переносит фильтр №1 с нижнего этажа зоны хранения 3 (тубуса 9) в воронку фильтрования 13 модуля смешения и фильтрования для промывки фильтра толуолом в количестве около 25 мл под вакуумом. После этого робот 2 перемещает фильтр №1 на участок сушки 29 на 45 мин. Через 2 минуты после начала сушки фильтра №1 робот 2 переносит фильтр №2 со второго этажа тубуса 9 в воронку фильтрования 13 модуля смешения и фильтрования 4 для промывки. После этого фильтр №2 переносится роботом 2 на участок сушки 30 на 45 мин. По окончании сушки фильтр №1 переносится на участок охлаждения 31 на 30 мин, после чего взвешивается в весовом блоке 36 - производится считывание первого показания фильтра №1 - чистого. После окончания сушки фильтр №2 переносится на участок охлаждения 32 на 51 мин. После взвешивания фильтр №1 поступает в зону фильтрации 3. Ориентировочно за 2 минуты до конца охлаждения фильтра №2 в воронку смешения 13 подается 50 г подогретой пробы нефти (проба №1), затем - 200 мл толуола. После чего в течение в среднем 25 минут длится процесс фильтрования (минимум 15 минут) и промывки (5-7 мин) пробы №1. По окончании фильтрования пробы №1 фильтр №1 перемещается на участок сушки 29 на 45 минут. По окончании охлаждения фильтр №2 поступает в зону взвешивания 5 (производится считывание первого показания фильтра №2 - чистого). Далее фильтр №2 поступает в воронку фильтрования 13 модуля смешения и фильтрования 4 для фильтрования и промывки пробы нефти проба №2, смешанной в воронке смешения с 200 мл 80-градусного толуола, после чего фильтр №2 поступает на участок сушки 30 на 45 мин. По окончанию сушки фильтр №1 поступает на участок охлаждения 31, далее - зону взвешивания 6 (производится считывание второго показания фильтра №1 - с механическими примесями). После завершения анализа робот 2 транспортирует фильтр №1 из весового модуля в нижний этаж зоны хранения (туда же, откуда был взят). По окончании сушки фильтр №2 охлаждается на участке охлаждения 32, в течение 30 минут, взвешивается в зоне 6 (производится считывание второго показания фильтра №2 - с механическими примесями) и поступает обратно на второй этаж зоны хранения.

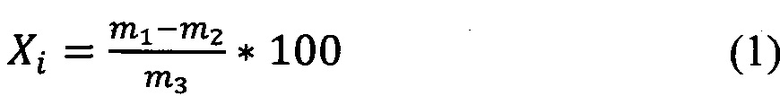

По окончании параллельного анализа 2-х проб в блоке контроля и управления (не показан) производится расчет массовой доли механических примесей в каждой из испытуемых проб по формуле:  ,

,

где m-1 - масса картриджа с бумажным фильтром и механическими примесями, г;

m2 - масса картриджа с чистым подготовленным бумажным фильтром, г;

m3 - масса пробы нефти, введенная в систему, г.

За результат испытания принимают среднее арифметическое результатов двух параллельных определений, которое автоматически фиксируется в протоколе испытаний.

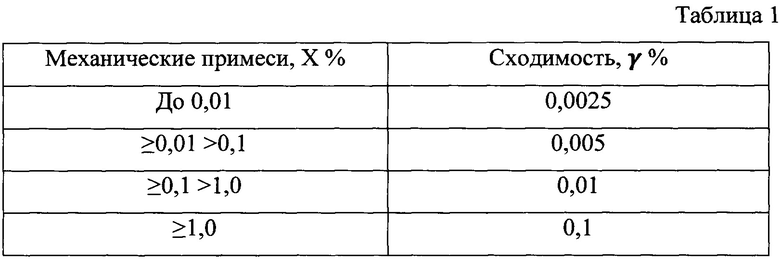

Для проверки работоспособности заявляемого изобретения было подготовлено 24 стандартных образца (суспензия карбида кремния марки 63С зернистости М28 (ГОСТ 26327-84) в трансформаторном масле Т-750 (ГОСТ 982-80)) с 12 различными концентрациями механических примесей: 0,005; 0,015; 0,025; 0,05; 0,1; 0,3; 0,5; 0,7; 0,9; 1,0; 1,5; 2,0. Для каждого стандартного образца было выполнено по 2 параллельных измерения на автоматизированной установке согласно заявляемому изобретению.

Результаты измерений, проведенных с использованием заявляемого изобретения, в 1,5 раза лучше по величине сходимости, чем результаты измерений, проведенных по ГОСТ 6370-83 вручную (Табл. 1)

Параллельный анализ 2-х проб заявленным способом длится 3,43 ч, в то время как анализ 2-х проб лабораторным методом занимает 6,5 ч.

Функционирование заявляемого технического решения - системы для определения концентрации механических примесей в товарной и добычной нефти - заключается в автоматическом определении концентрации механических примесей в нефти, оперативном контроле качества товарной и добычной нефти.

За счет автоматического выполнения всех операций процесса определения, например, операций по перемещению фильтров в зоны сушки, промывки, охлаждения, взвешивания, фильтрования, а также механического выполнения процессов фильтрации и взвешивания сокращается трудоемкость процесса. Лаборанту, осуществляющему анализ, необходимо лишь предоставить пробу нефти и распечатать протокол испытаний по окончанию определения.

Наличие двойной зоны сушки и охлаждения, возможность выполнения нескольких процессов анализа одновременно (что нельзя осуществить при проведении анализа лаборантом), автоматический подсчет результатов позволяют сократить общее время двух параллельных измерений до 3,43 ч.

Возможность автоматического дозирования, фильтрации, промывки и, главное, взвешивания, а также четкое соблюдение временных рамок выполнения всех операций по определению механических примесей приводит к снижению операторных или субъективных погрешностей и, как следствие, к повышению точности выполнения измерений.

Технико-экономические преимущества изобретения заключаются в снижении длительности и трудоемкости измерений, а также в повышении их точности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ ОБЕЗМАСЛЕННЫХ ПАРАФИНОВ КРИСТАЛЛИЗАЦИЕЙ С ПРИМЕНЕНИЕМ ИЗБИРАТЕЛЬНЫХ РАСТВОРИТЕЛЕЙ | 2012 |

|

RU2508391C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НЕФТЕМИНЕРАЛЬНОЙ СМЕСИ | 2003 |

|

RU2238250C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ОТХОДОВ БУРЕНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2519861C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАССОВОЙ ДОЛИ НЕРАСТВОРИМОЙ ЧАСТИ В ТАБАКЕ ДЛЯ КАЛЬЯНА | 2019 |

|

RU2710130C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ АСФАЛЬТЕНОВ В НЕФТЕПРОДУКТАХ И АСФАЛЬТОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 2021 |

|

RU2780759C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ВЫСОКОМИНЕРАЛИЗОВАННЫХ ОТХОДОВ БУРЕНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2607599C2 |

| Система водоснабжения и водоотведения на ткацком производстве | 2023 |

|

RU2817552C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МНОГОАТОМНЫХ СПИРТОВ, НАПРИМЕР, НЕОПЕНТИЛГЛИКОЛЯ ИЛИ ЭТРИОЛА, И ФОРМИАТА НАТРИЯ ИЛИ КАЛЬЦИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2230729C2 |

| СИСТЕМА ОРОШЕНИЯ ПИТАТЕЛЬНЫМ РАСТВОРОМ | 2011 |

|

RU2467560C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ | 2016 |

|

RU2638847C1 |

Изобретение относится к измерительной технике и предназначено для определения концентрации механических примесей в сырой и добычной нефти нефтедобывающих предприятий с целью предотвращения вывода из строя насосного оборудования, а также для проведения арбитражного анализа пробы товарной нефти. Система для определения концентрации механических примесей в товарной и добычной нефти, включающая зоны хранения мембранных фильтров, зоны сушки и охлаждения и весового модуля, а также элементы для дозации, смешения, фильтрации, промывки, высушивания, взвешивания испытуемых продуктов, причем данная система состоит из блока управления и контроля, робота и технологического блока, функционально состоящего из зоны хранения, технологической зоны, зоны сушки и охлаждения и зоны взвешивания, при этом в зоне хранения установлен тубус для размещения фильтров, в технологической зоне - модуль смешения и фильтрования в виде единого блока, в зоне сушки и охлаждения - модуль сушки и охлаждения, в зоне взвешивания - весовой модуль. Достигается снижение длительности и трудоемкости измерений, а также - повышение их точности. 6 з.п. ф-лы, 1 табл., 8 ил.

1. Система для определения концентрации механических примесей в товарной и добычной нефти, включающая зоны хранения мембранных фильтров, зоны сушки и охлаждения и весового модуля, а также элементы для дозации, смешения, фильтрации, промывки, высушивания, взвешивания испытуемых продуктов, отличающаяся тем, что она состоит из блока управления и контроля, робота и технологического блока, функционально состоящего из зоны хранения, технологической зоны, зоны сушки и охлаждения и зоны взвешивания, при этом в зоне хранения установлен тубус для размещения фильтров, в технологической зоне - модуль смешения и фильтрования в виде единого блока, в зоне сушки и охлаждения - модуль сушки и охлаждения, в зоне взвешивания - весовой модуль.

2. Система по п. 1, отличающаяся тем, что тубус для размещения фильтров выполнен многоэтажным.

3. Система по п. 1, отличающаяся тем, что фильтрующий элемент выполнен с использованием обеззоленного фильтра средней пористости.

4. Система по п. 1, отличающаяся тем, что модуль смешения и фильтрации состоят из следующих элементов:

- смесительная воронка, установленная на платформе, на смесительной воронке сверху размещена крышка, в которой расположена термопара для замера температуры смеси нефти и толуола в смесительной воронке и отверстие для трубки, соединяющей смесительную воронку при помощи телескопического переходника с кориолисовым расходомером;

- телескопический переходник и компенсатор, поднимающие и опускающие верхнюю крышку-воронку с помощью актуатора;

- узел фильтрования, состоящий из верхней крышки-воронки и нижней воронки, внутри которых размещается фильтр во время выполнения операции фильтрации;

- кориолисов массовый расходомер с установленным электромагнитным клапаном для подачи толуола.

5. Система по п. 1, отличающаяся тем, что модуль сушки и охлаждения состоит из 2-х секторов сушки и 2-х секторов охлаждения, размещенных в алюминиевом каркасе, открываемых и закрываемых с помощью актуаторов.

6. Система по п. 1, отличающаяся тем, что весовой модуль состоит из весовой ячейки, стоящей на мраморной плите, которая помещена в корпус из органического стекла с фторопластовой дверцей, актуатора, открывающего и закрывающего дверцу весового модуля.

7. Система по п. 1, отличающаяся тем, что она представляет собой автоматизированную установку для определения концентрации механических примесей в товарной и добычной нефти, которая может быть изготовлена стационарной или передвижной.

| УСТРОЙСТВО ДЛЯ ГЕНЕРИРОВАНИЯ ВЫСОКОЧАСТОТНОГО ТОКА | 1925 |

|

SU6370A1 |

| Метод определения механических примесей | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ переработки отвальных шлаков медеплавильных заводов | 1961 |

|

SU145755A1 |

| Податливая металлическая рудничная стойка | 1945 |

|

SU73486A1 |

| Способ крашения ацетатного шелка или полиамидных волокон | 1957 |

|

SU113010A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ГОРЮЧЕГО И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2150701C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2001 |

|

RU2175576C1 |

| СПОСОБ КОНТРОЛЯ СОДЕРЖАНИЯ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ В ЖИДКОСТИ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СИСТЕМА МОНИТОРИНГА СОДЕРЖАНИЯ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ В ПОТОКЕ ЖИДКОСТИ | 2014 |

|

RU2563813C2 |

| JPS 63300963 A, 08.12.1988 | |||

| Приспособление для смазывания бумаги клеем | 1927 |

|

SU10577A1 |

| Нефтепродукты | |||

| Метод определения содержания механических примесей | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2018-01-29—Публикация

2016-08-03—Подача