Предлагаемое изобретение относится к измерительным устройствам, в частности к устройствам диагностики технического состояния подшипниковых опор авиационных ГТД.

Известно устройство для измерения акустического сигнала, в частности микрофон (см. ссылку сети Интернет https://www.valuetronics.com/detail/Used-bruel-and-kjaer-4134.cfm).

Данное устройство выбрано в качестве прототипа.

Известному устройству присущи следующие недостатки:

Известный микрофон фиксируется снаружи корпуса турбомашины, т.к. его конструкция не позволяет его надежно разместить непосредственно рядом с исследуемым узлом внутри корпуса турбомашины. В связи с этим увеличивается расстояние, которое проходят виброакустические колебания, а также происходит их ослабление и изменение параметров из-за флуктации, связанной с прохождением сварных, болтовых и т.п. соединений. Все это ослабляет амплитуду полезного акустического сигнала.

Техническим результатом, достигаемым при использовании заявленного изобретения, является повышение амплитуды полезного акустического сигнала, исключение изменения его параметров за счет установки устройства непосредственно вблизи от объекта диагностирования, а следовательно, улучшение качества сигнала.

Указанный технический эффект достигается тем, что устройство для измерения акустического сигнала от деталей турбомашины содержит трубчатый полый корпус, установленный в газовоздушном тракте турбомашины, микрофон, установленный в трубчатом полом корпусе и зафиксированный от смещения относительно продольной оси последнего, причем со стороны измерительной части микрофона канал трубчатого полого корпуса перекрывает торцевая перфорированная крышка, жестко закрепленная относительно последнего, при этом между микрофоном и торцевой перфорированной крышкой образована полость, заполненная звукопоглощающим материалом, кроме того, трубчатый полый корпус соединен с наружным корпусом турбомашины посредством фиксирующего элемента.

Повышение амплитуды полезного акустического сигнала достигается за счет уменьшения расстояния до объекта диагностирования путем установки устройства непосредственно в газовоздушный тракт, что исключает изменение параметров акустического сигнала в связи с уменьшением влияния большого количества деталей и соединений, в результате прохождения через них акустического сигнала, а следовательно, улучшается качества сигнала в целом.

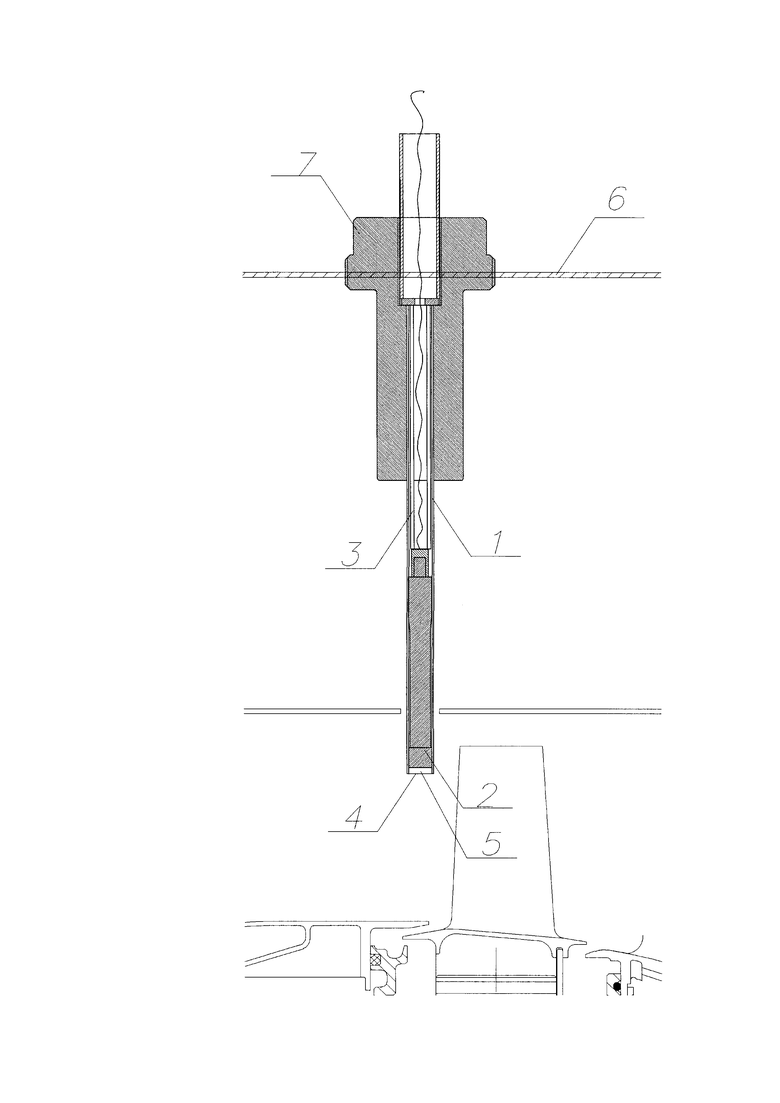

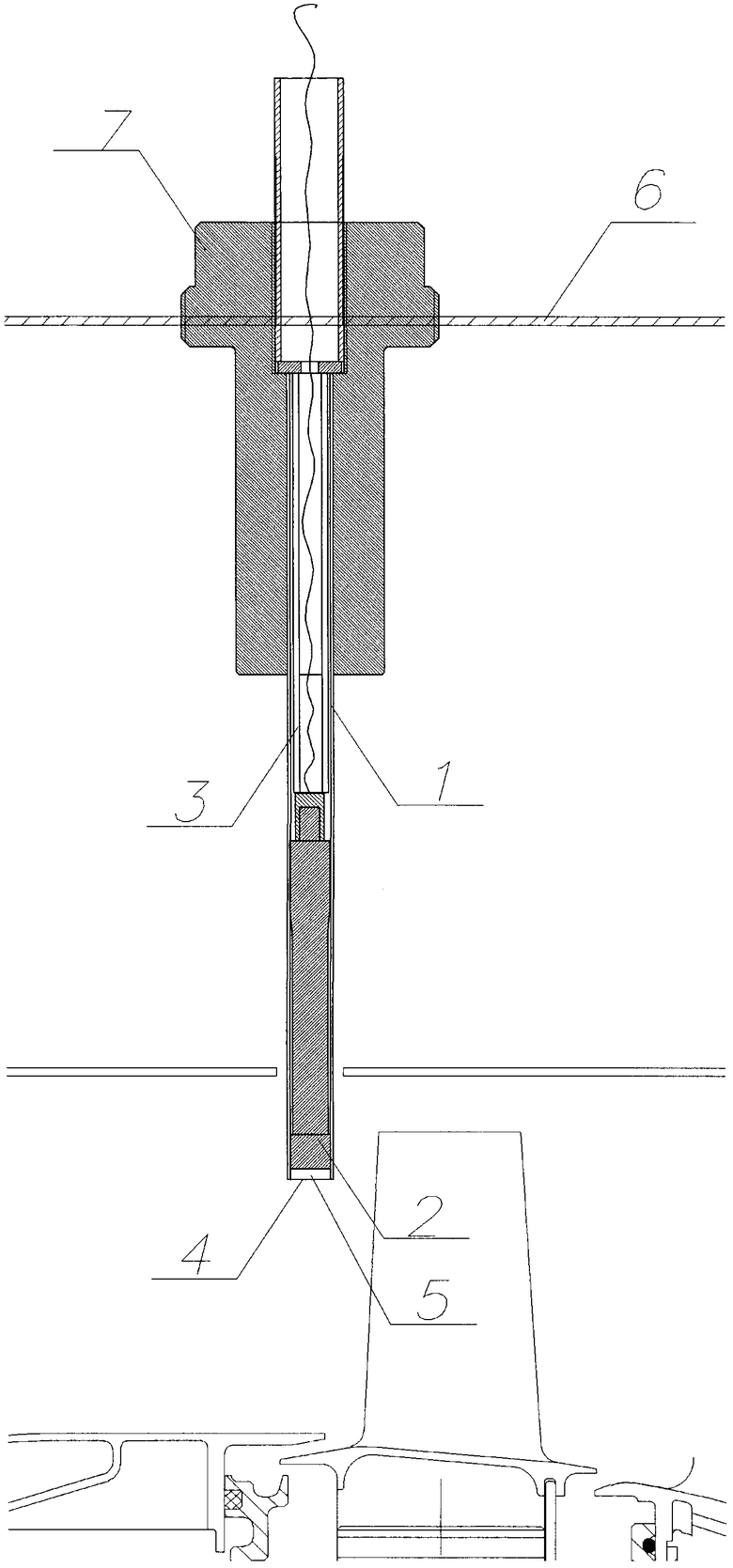

На фигуре представлен продольный разрез устройства для измерения акустического сигнала от деталей турбомашины, установленного в корпусе последней.

Устройство для измерения акустического сигнала от деталей турбомашины содержит трубчатый полый корпус 1, установленный в газовоздушном тракте турбомашины, микрофон 2, установленный в трубчатом полом корпусе 1 и зафиксированный от смещения относительно продольной оси последнего, в частности, посредством полой трубки 3 меньшего диаметра, чем трубчатый полый корпус 1, соединенной с последним посредством резьбового соединения (на чертеже не показано), а со стороны измерительной части микрофона 2 канал трубчатого полого корпуса 1 перекрывает торцевая перфорированная крышка 4, жестко закрепленная относительно последнего, например, посредством пайки. Между микрофоном 2 и торцевой перфорированной крышкой 4 образована полость 5, заполненная звукопоглощающим материалом (на чертеже не показан), например синдипон, вата, служащим для предотвращения попадания в измерительное устройство грязи и запирания (перегрузки) микрофона из-за высокого акустического давления.

Трубчатый полый корпус 1 соединен с наружным корпусом 6 турбомашины посредством фиксирующего элемента, в частности втулки 7, в которой он зафиксирован, например, методом пайки. В свою очередь втулка 7 устанавливается в окно осмотра турбины и фиксируется в нем, например, посредством резьбового соединения (на чертеже не показано).

Провода от микрофона 2 проходят внутри трубчатого полого корпуса 1 и за пределами наружного корпуса 6 турбомашины подсоединены к виброанализатору (на чертеже не показан).

В трубчатый полый корпус 1 с предварительно впаянной перфорированной крышкой 4 помещается звукопоглощающий материал, затем устанавливается микрофон 2, соединенный с проводом, и фиксируется в трубчатом полом корпусе 1 посредством полой трубки 3 меньшего диаметра, чем последний. Далее трубчатый полый корпус 1 фиксируется в втулке 7, которая устанавливается в окно осмотра входных кромок ТВД и фиксируется в нем. Затем выполняется холодная прокрутка двигателя и измерение акустических параметров.

Изобретение относится к измерительным устройствам, в частности к устройствам диагностики технического состояния подшипниковых опор авиационных газотурбинных двигателей. Устройство для измерения акустического сигнала от деталей турбомашины содержит трубчатый полый корпус, установленный в газовоздушном тракте турбомашины, микрофон, установленный в трубчатом полом корпусе и зафиксированный от смещения относительно продольной оси последнего. Причём со стороны измерительной части микрофона канал трубчатого полого корпуса перекрывает торцевая перфорированная крышка, жестко закрепленная относительно последнего. При этом между микрофоном и торцевой перфорированной крышкой образована полость, заполненная звукопоглощающим материалом. Кроме того, трубчатый полый корпус соединен с наружным корпусом турбомашины посредством фиксирующего элемента. Изобретение позволяет повысить амплитуду полезного акустического сигнала, а также позволяет исключить изменение его параметров за счет установки устройства непосредственно вблизи от объекта диагностирования, что приводит к улучшению качество сигнала. 1 ил.

Устройство для измерения акустического сигнала от деталей турбомашины, характеризующееся тем, что содержит трубчатый полый корпус, установленный в газовоздушном тракте турбомашины, микрофон, установленный в трубчатом полом корпусе и зафиксированный от смещения относительно продольной оси последнего, причем со стороны измерительной части микрофона канал трубчатого полого корпуса перекрывает торцевая перфорированная крышка, жестко закрепленная относительно последнего, при этом между микрофоном и торцевой перфорированной крышкой образована полость, заполненная звукопоглощающим материалом, кроме того, трубчатый полый корпус соединен с наружным корпусом турбомашины посредством фиксирующего элемента.

| СИСТЕМА АВАРИЙНОЙ МЕХАНИЧЕСКОЙ ЗАЩИТЫ ПОТРЕБИТЕЛЯ ВЫСОКОЭНЕРГЕТИЧЕСКОГО РАБОЧЕГО ТЕЛА | 2003 |

|

RU2257481C2 |

| СПОСОБ ИЗМЕРЕНИЯ АКУСТИЧЕСКИХ ХАРАКТЕРИСТИК ГАЗОВЫХ СТРУЙ НА СРЕЗЕ ВЫХОДНЫХ УСТРОЙСТВ ГТД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2531057C2 |

| US 20140207406 A1, 24.07.2014. | |||

Авторы

Даты

2018-01-29—Публикация

2017-04-13—Подача