Предпосылки создания изобретения

Область изобретения

Настоящее изобретение в целом относится к долоту для бурения скважин и более конкретно к режущему буровому долоту для вращательного бурения, импрегнированному алмазами.

Предшествующий уровень техники

В импрегнированных буровых долотах, как правило, используется режущая поверхность, состоящая из суперабразивных режущих частиц, таких как крошка природных или искусственных алмазов, распределенных в матрице износостойкого материала. Когда такое буровое долото используется для бурения породы, матрица и вкрапленные алмазные частицы изнашиваются, при этом изношенные режущие частицы выкрашиваются, а новые режущие частицы обнажаются. Эти алмазные частицы могут быть или природными, или искусственными, могут отливаться цельно с корпусом долота, как в пропитке под низким давлением, или могут выполняться отдельно, как в горячей изостатической пропитке под давлением, могут крепиться к долоту пайкой или вплавляться в корпус долота во время осуществления процесса пропитки.

В документе US 6474425 описывается ассиметричное буровое долото с рядом режущих кромок, выполненных в корпусе долота, при этом режущие кромки изготовлены из материала матрицы, импрегнированного абразивными частицами. Импрегнированное буровое долото, описанное в документе US 20090283334, содержит корпус, в котором нижняя торцевая поверхность предназначена для взаимодействия с горной породой, при этом торцевая поверхность содержит множество приподнятых ребер, отделенных друг от друга множеством каналов.

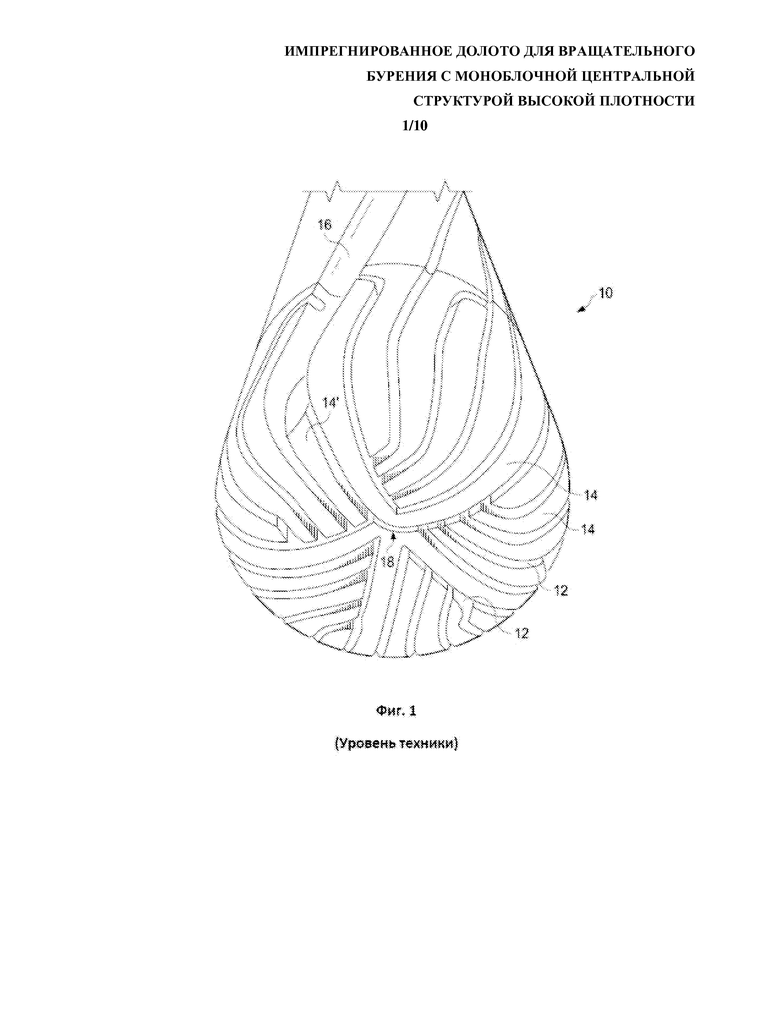

На фиг.1 представлено изображение импрегнированного долота 10 предшествующего уровня техники. Такое долото изготовлено из совокупности пропитываемого алмазного и матричного порошка. Алмазные частицы закладываются в основной материал с образованием абразивного слоя. Во время работы бурового долота алмазы в абразивном слое постепенно обнажаются по мере износа вспомогательного материала.

Стоит подчеркнуть, что в долоте 10 обеспечивается движение жидкости для удаления частиц выбуренной породы и охлаждения режущей поверхности долота. С этой целью режущая поверхность импрегнированного долота содержит устройство радиально проходящих каналов 12 для жидкости. Каналы 12 для жидкости делят абразивную поверхность долота 10 на множество отдельных приподнятых ребер 14. Абразивная режущая поверхность долота 10 определяется верхней поверхностью ребер 14. Все ребро 14’ или его часть может удаляться возле или около диаметра долота 10 для образования промежутка 16. Промежуток 16 обеспечивает более широкое русло для жидкости, чем это предусмотрено каким-либо из каналов 12 для жидкости.

Промывочная буровая жидкость прокачивается вниз по бурильной колонне и через центральную полость долота 10 для выведения через отверстия на режущую поверхность долота. Частицы выбуренной породы, образующиеся при абразивном контакте верхней поверхности ребер 14 с выбуриваемой породой, смешиваются с промывочной буровой жидкостью с образованием шлама. Этот шлам проходит через каналы 12 для жидкости и промежутки 16 для очищения и охлаждения ребра 14 перед прохождением обратно на поверхность по кольцевому пространству, образованному между бурильной колонной и буровой скважиной. Наличие сочетания каналов 12 для жидкости и промежутков 16 способствует эффективному отводу частиц выбуренной породы из нижней части буровой скважины.

Импрегнированные буровые долота обычно изготавливаются из твердого корпуса из материала матрицы, образованного любым из ряда процессов порошковой металлургии, известных в данной области техники. Во время процесса порошковой металлургии суперабразивные частицы и матричный порошок, заполняющие полость формы, пропитываются расплавленным связующим материалом. После охлаждения корпус долота содержит связующий материал, матричный материал и суперабразивные частицы, вкрапленные как возле поверхности буровой долота, так и на ней. Суперабразивные частицы обычно включают мелкие частицы природных или искусственных алмазов. Искусственные алмазы, используемые в импрегнированных буровых долотах, обычно имеют форму монокристаллов. Однако также могут использоваться частицы термически устойчивых поликристаллических алмазов (TSP).

Для соединения с бурильной колонной импрегнированное долото должно включать вставку/хвостовик долота. Хвостовик долота поддерживается в полости формы наряду с любым необходимым шаблоном (таким, который используется для образования отверстий для прохождения жидкости или введения импрегнированных алмазами вставок, или других режущих конструкций). Остальная часть полости затем заполняется наполнителем из порошка карбида вольфрама. Связующее вещество, называемое пропитывающим материалом (например, сплав на основе никеля, латуни, меди), помещается поверх наполнителя из порошка карбида вольфрама. Затем форму нагревают достаточно для того, чтобы расплавить пропитывающий материал, и выдерживают при повышенной температуре в течение достаточного периода времени для того, чтобы позволить пропитывающему материалу проникнуть и связать порошковую матрицу или матрицу и сегменты. Таким образом образуется цельный корпус долота.

Центр 18 поверхности импрегнированного бурового долота 10 (на или около оси вращения долота) является критической областью долота, которая специалистами в данной области техники считается обладающей недостаточной долговечностью. В данной области техники имеется необходимость в усовершенствованной конструкции импрегнированного долота, устраняющей недостаток износостойкости в центре долота.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В одном варианте осуществления буровое долото содержит корпус долота; множество ребер, проходящих из корпуса долота и образованных из первой металлической матрицы, импрегнированной суперабразивными частицами; а также моноблочную центральную структуру, проходящую из корпуса долота и образованную из второй металлической матрицы, импрегнированной суперабразивными частицами, причем указанная моноблочная центральная структура имеет центральную область, расположенную на центральной оси указанного бурового долота, а также множество пальцеобразных областей, радиально проходящих из указанной центральной области, при этом каждая пальцеобразная область радиально выровнена с соответствующим ребром из указанного множества ребер; причем указанная вторая металлическая матрица, импрегнированная суперабразивными частицами, является более долговечной, чем первая металлическая матрица, импрегнированная суперабразивными частицами.

В одном варианте осуществления буровое долото содержит корпус долота; cпрессованную методом HIP (горячего изостатического прессования) центральную структуру, проходящую из корпуса долота и образованную из металлической матрицы, импрегнированной суперабразивными частицами, при этом указанная спрессованная методом HIP центральная структура состоит из центральной области, расположенной на центральной оси указанного бурового долота, множества пальцеобразных областей, проходящих радиально из указанной центральной области; множества пропитанных ребер, проходящих из корпуса долота и образованных из металлической матрицы, импрегнированной суперабразивными частицами, причем определенные ребра из множества пропитанных ребер образуют радиальные удлинения указанного множества пальцеобразных областей.

В одном варианте осуществления способ включает образование моноблочной центральной структуры из первой металлической матрицы, импрегнированной суперабразивными частицами, причем указанная моноблочная центральная структура имеет центральную область и множество пальцеобразных областей, радиально проходящих из указанной центральной области; размещение моноблочной центральной структуры в центре формы долота, которая содержит множество выступающих вовнутрь ребристых структур, определяющих положения ребер и каналов для жидкости; заполнение пространства между выступающими вовнутрь ребристыми структурами формы долота материалом для порошковой металлургии, включающим суперабразивные частицы; заполнение формы долота материалом для порошковой металлургии, не содержащим суперабразивных частиц; и пропитка материалов для порошковой металлургии связующим веществом для создания из указанного материала для порошковой металлургии, включающего суперабразивные частицы, вторую металлическую матрицу, импрегнированную суперабразивными частицами; причем указанная первая металлическая матрица, импрегнированная суперабразивными частицами, отличается (например, является более долговечной) от второй металлической матрицы, импрегнированной суперабразивными частицами.

В одном варианте осуществления буровое долото содержит корпус, имеющий торцевую поверхность, предназначенную для взаимодействия с горной породой, причем указанная торцевая поверхность характеризуется множеством ребер, разделенных множеством каналов для жидкости между ними, при этом указанные ребра образованы из первой металлической матрицы, импрегнированной суперабразивными частицами, причем ближние концы всего множества ребер заканчиваются, не достигая центра долота для определения центральной области торцевой поверхности; и моноблочную центральную структуру, расположенную в указанной центральной области торцевой поверхности, при этом указанная моноблочная центральная структура образована из второй металлической матрицы, импрегнированной суперабразивными частицами; причем указанная вторая металлическая матрица, импрегнированная суперабразивными частицами, отличается (например, является более долговечной) от первой металлической матрицы, импрегнированной суперабразивными частицами.

Краткое описание графических материалов

Другие признаки и преимущества изобретения будут понятны из последующего описания нескольких не ограничительных примеров со ссылкой на сопутствующие графические материалы, на которых:

на фиг. 1 представлен вид импрегнированного долота в соответствии с предшествующим уровнем техники;

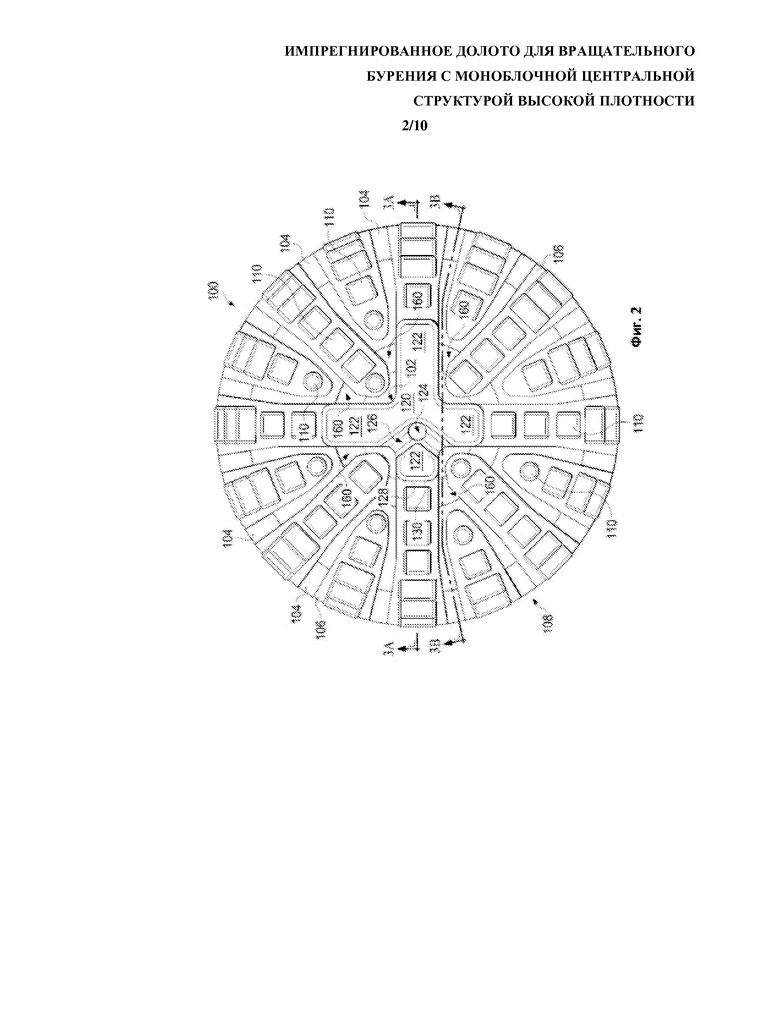

на фиг. 2 представлен вид сверху одного варианта осуществления импрегнированного долота с моноблочной центральной структурой;

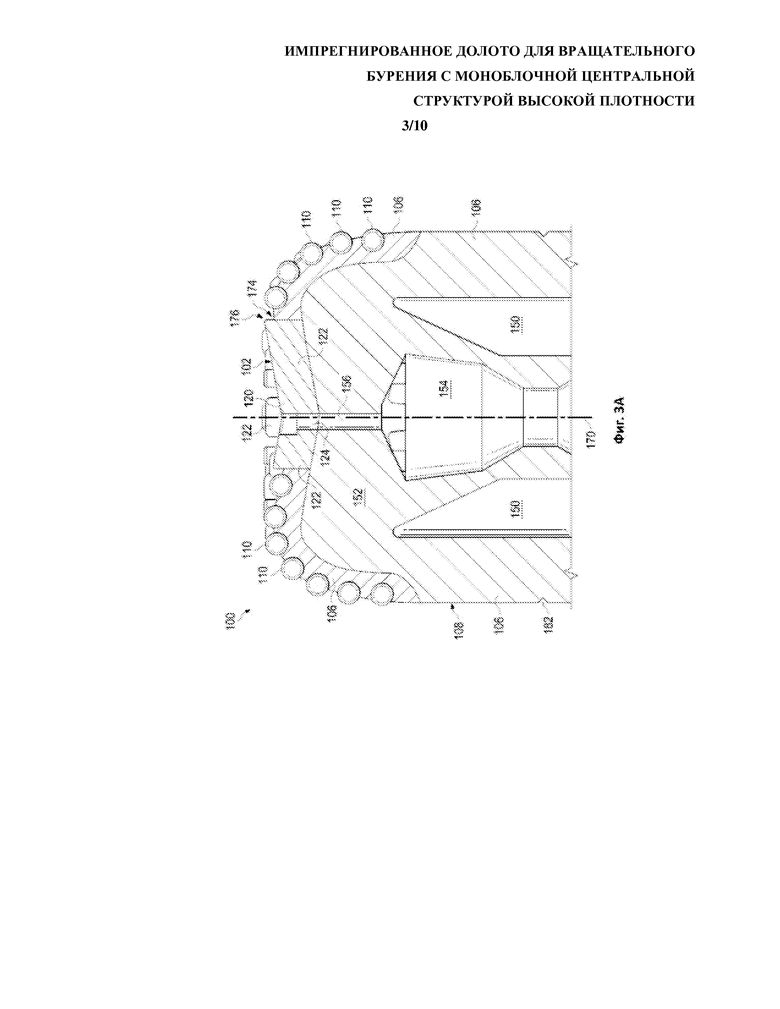

на фиг. 3A представлен вид в поперечном сечении, по линии A-A представленного на фиг.2 варианта осуществления;

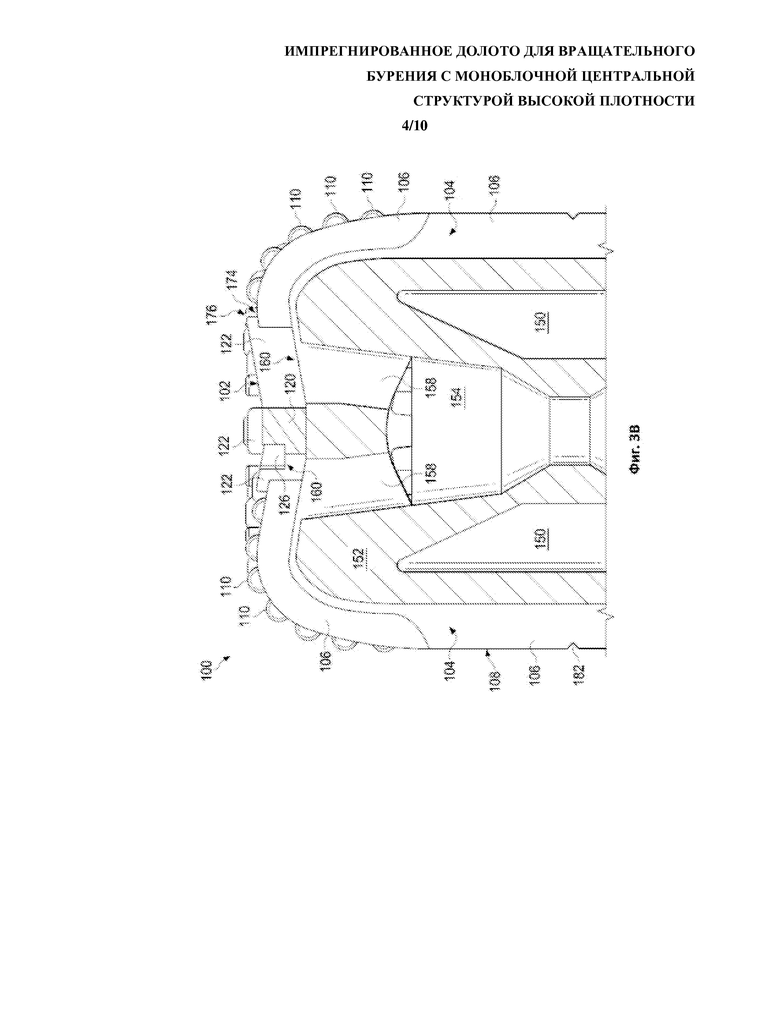

на фиг. 3B представлен вид в поперечном сечении по линии B-B представленного на фиг.2 варианта осуществления;

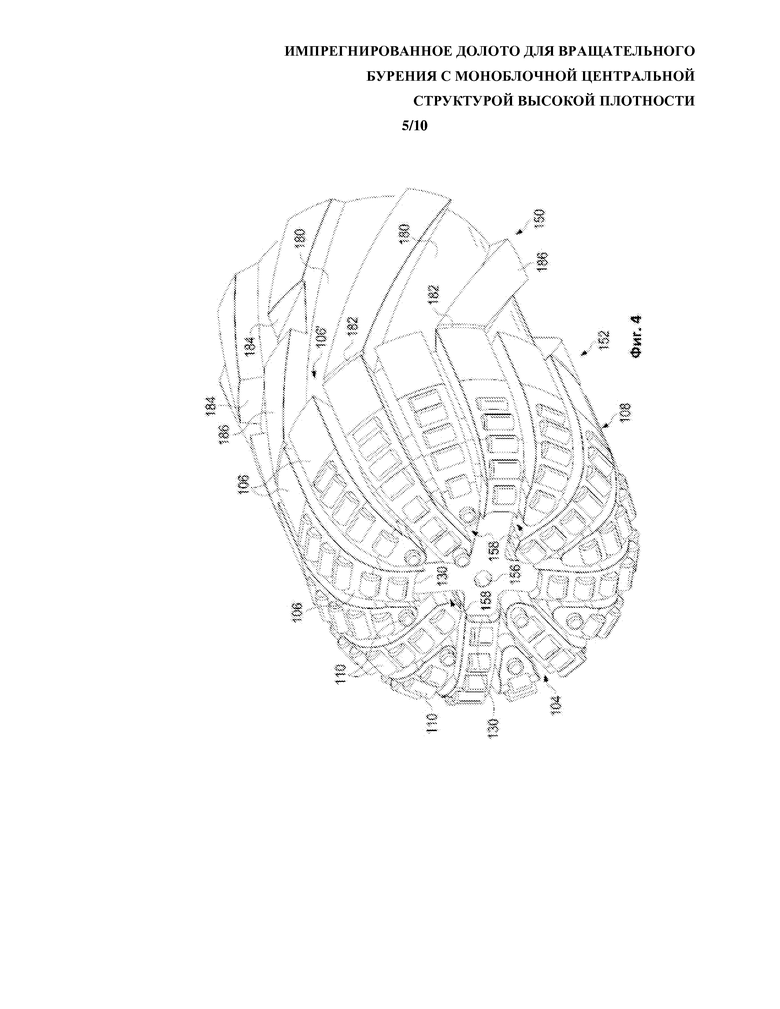

на фиг. 4 представлен вид в перспективе импрегнированного долота, представленного на фиг.2, без моноблочной центральной структуры в соответствующем месте;

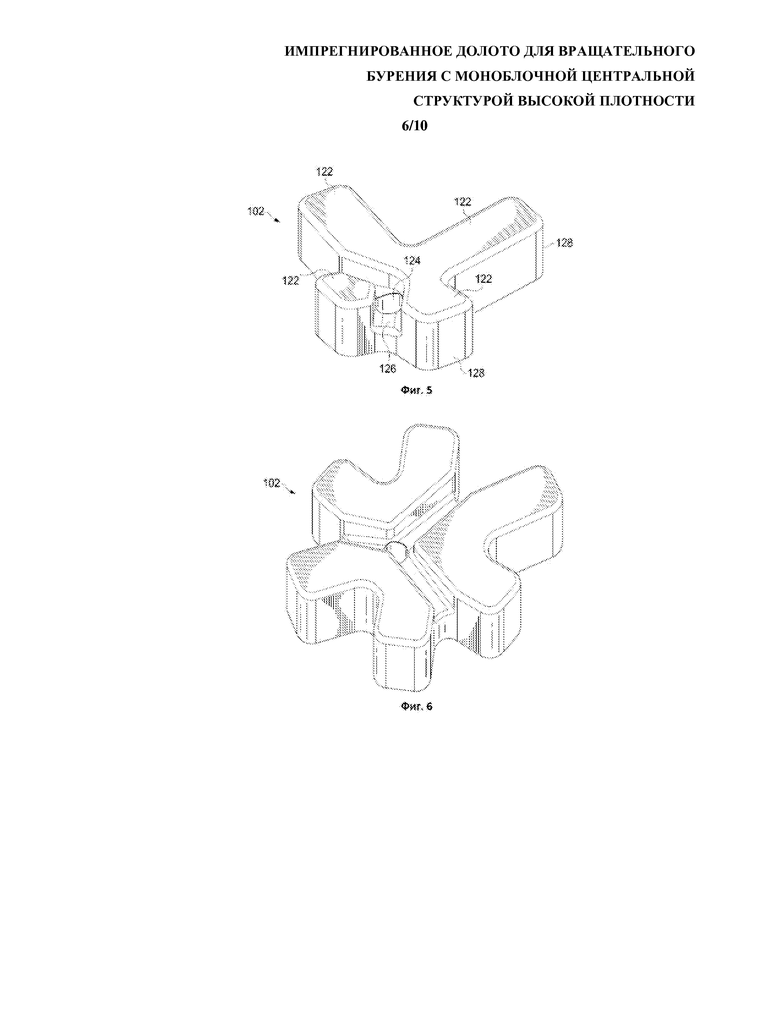

на фиг. 5 представлен вид в перспективе моноблочной центральной структуры, используемой с импрегнированным долотом представленным на фиг.2;

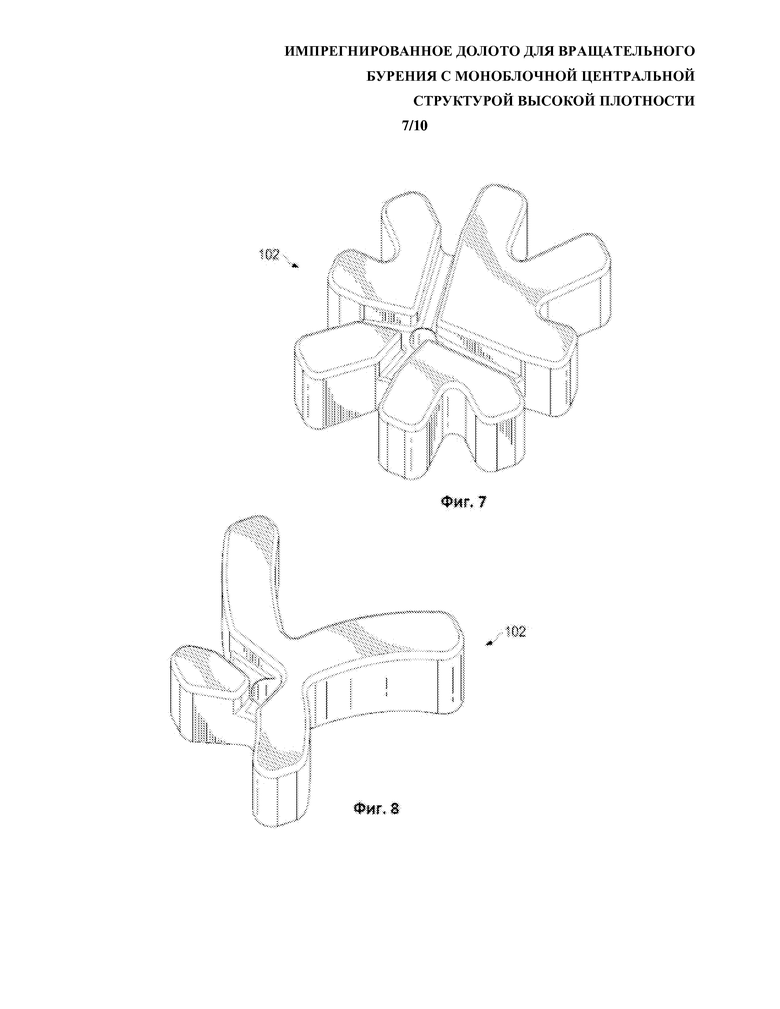

на фиг. 6-8 представлены виды в перспективе альтернативных вариантов осуществления моноблочной центральной структуры для использования с импрегнированным долотом, представленным на фиг.2; и

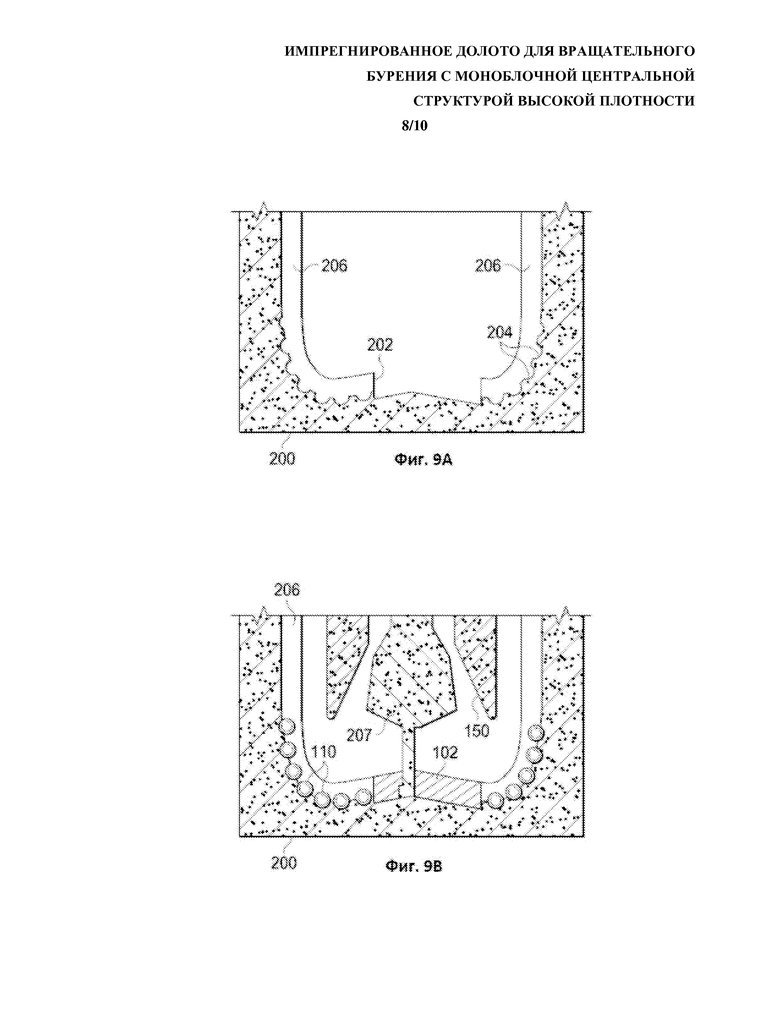

на фиг. 9A-9F представлены этапы процесса производства импрегнированного долота, представленного на фиг.2.

Подробное описание графических материалов

На фиг.2 представлен вид сверху одного варианта осуществления импрегнированного долота 100 с моноблочной центральной структурой 102. Абразивная режущая поверхность импрегнированного долота 100 содержит расположенные в определенном порядке радиально проходящие каналы 104 для жидкости. Каналы 104 для жидкости делят абразивную режущую поверхность долота 100 на множество отдельных приподнятых ребер 106. Ребра 106 выступают наружу из моноблочной центральной структуры 102 в радиальном направлении к диаметру 108 долота. В этом отношении надо отметить, что ближние концы всех ребер 106 заканчиваются, не достигая центра поверхности долота, и что моноблочная центральная структура 102 предусмотрена в центральной области поверхности долота, не занятой ребрами.

Ребра 106 импрегнированного долота 100 образованы из композита с металлической матрицей, такого как спеченный и/или пропитанный карбид вольфрама (WC), импрегнированный суперабразивными частицами в форме алмазного материала (материала из природных алмазов, материала из искусственных алмазов, частиц термически устойчивых поликристаллических алмазов (TSP) и т.п.). Композит с металлической матрицей из материала из спеченного или пропитанного импрегнированного алмазами карбида вольфрама для ребер 106 имеет, например, твердость в диапазоне от 60 до 65 HRА и плотность в диапазоне от 10,8 до 11 кг/л. Корпус (ссылка 152, представленная на фиг.3A) импрегнированного долота 100 может быть образован из композита с металлической матрицей, такого как спеченный или пропитанный карбид вольфрама (WC). Композит с металлической матрицей из спеченного или пропитанного материала из карбида вольфрама для корпуса 152 долота имеет твердость в диапазоне, например, от 60 до 65 HRА и плотность в диапазоне от 11,8 до 12,2 кг/л. На диаметре 108 долота удлинения ребер 106 могут быть образованы из пропитанного карбида вольфрама (WC), а не пропитанного карбида вольфрама (WC), импрегнированного алмазным материалом. C другой стороны, моноблочная центральная структура 102 изготовлена из композита с металлической матрицей, такого как прессованный карбид вольфрама (WC), импрегнированный алмазным материалом (материалом из природных алмазов, материалом из искусственных алмазов, частицами термически устойчивых поликристаллических алмазов (TSP) и т.п.). Операция прессования для образования моноблочной центральной структуры 102 может, например, содержать использование гидростата для горячего прессования (HIP), как известно в данной области техники. Композит с металлической матрицей из прессованного, импрегнированного алмазами, материала из карбида вольфрама для моноблочной центральной структуры 102 имеет твердость в диапазоне, например, от 77 до 81 HRА и плотность в диапазоне от 12,4 до 12,8 кг/л. Соответственно нужно отметить, что моноблочная центральная структура 102 изготавливается из более твердого и плотного материала композита с металлической матрицей, чем ребра 106. Эта конфигурация выгодно помещает более прочную/эффективную (например, более износостойкую) структуру с металлической матрицей в форме моноблочной центральной структуры 102 в центре долота 100. Особые изменения в долях компонентов (вольфрам, карбид, связующее) и используемый процесс порошковой металлургии (горячее прессование, спекание, пропитка), как известно специалистам в данной области техники, позволяют контролировать твердость, ударную вязкость, устойчивость к эрозии и абразивному износу, а также другие свойства композита с металлической матрицей, используемого для ребер 106, корпуса 152 долота и моноблочной центральной структуры 102.

В одном варианте осуществления относительное содержание суперабразивных частиц в моноблочной центральной структуре 102 и в ребрах 106 может быть различным. Например, материал композита с металлической матрицей для моноблочной центральной структуры 102 может иметь содержание алмазов от 10 до 30%, тогда как материал композита с металлической матрицей для ребер 106 может иметь содержание алмазов от 15 до 35%.

Абразивная режущая поверхность долота 100 частично образуется верхней поверхностью ребер 106. Абразивная режущая поверхность долота 100 также частично образуется верхней поверхностью моноблочной центральной структуры 102. Абразивная режущая поверхность долота 100 еще частично определяется множеством абразивных режущих вставок 110. Вставки 110 устанавливаются вдоль радиальной длины каждого ребра 106. Режущие вставки 110 могут иметь цилиндрическую форму или другую форму, как известно в данной области техники. В одном варианте осуществления вставки 110 содержат спеченный карбид вольфрама (WC), импрегнированный алмазным материалом (материалом из природных алмазов, материалом из искусственных алмазов, частицами термически устойчивых поликристаллических алмазов (TSP) и т.п.). В другом варианте осуществления вставки 110 содержат прессованный карбид вольфрама (WC), импрегнированный алмазным материалом (материалом из природных алмазов, материалом из искусственных алмазов, частицами термически устойчивых поликристаллических алмазов (TSP) и т.п.).

Моноблочная центральная структура 102 включает центральную область 120 и множество радиально проходящих пальцеобразных областей 122, которые проходят из этой центральной области 120. См. также фиг. 5. Отверстие 124 для жидкости образовано в центральной области 120 (на или возле центральной оси долота 100), это отверстие для жидкости проходит в целом параллельно центральной оси (ссылка 170, фиг. 3А) долота и проходит полностью через моноблочную центральную структуру 102. По меньшей мере один канал 126 для жидкости образован в верхней поверхности моноблочной центральной структуры 124, проходя в целом в радиальном направлении наружу от отверстия 124 для жидкости, для соединения с одним из каналов 104 для жидкости, которые проходят между смежными ребрами 106. Канал 126 для жидкости имеет глубину, которая меньше толщины моноблочной центральной структуры 102 в центральной области 120. Таким образом, центральная область 120 и множество радиально проходящих пальцеобразных областей 122 образованы цельно.

Каждая пальцеобразная область 122 моноблочной центральной структуры 102 заканчивается на дальнем конце 128. Этот дальний конец 128 располагается рядом с ближним концом 130 соответствующего и радиально выровненного ребра 106, это ребро образует, соответственно, радиальное удлинение пальцеобразной области. Высота моноблочной центральной структуры 102 на дальнем конце 128 пальцеобразной области 122 предпочтительно превышает высоту радиально выровненного ребра 106 на ближнем конце 130 (ссылка 174, фиг. 3A и 3B) и может соответствовать высоте выхода абразивной режущей вставки 110 на радиально выровненном ребре 106 в положении, ближайшем к ближнему концу 130 (ссылка 176, фиг. 3A и 3B). Высота моноблочной центральной структуры 102 в центральной области 120 может быть меньше, чем высота моноблочной центральной структуры 102 на дальнем конце 128 пальцеобразной области 122. На дальнем конце 128 пальцеобразные области 122 имеют ширину, которая в значительной мере соответствует ширине радиально выровненного ребра 106 на ближнем конце 130.

На фиг.3A представлено изображение импрегнированного долота 100 в поперечном сечении, взятом по линии A-A, представленного на фиг.2. Это поперечное сечение проходит через центральную ось 170 долота 100. Долото 100 содержит полую часть 150. Пропитанный материал из карбида вольфрама, образующий корпус 152 долота, и пропитанный, импрегнированный алмазами, материал из карбида вольфрама, образующий ребра 106, окружают полую часть 150. В корпусе 152 долота предусмотрена центральная полость 154. Центральный проход 156 предусмотрен для соединения центральной полости 154 с отверстием 124 для жидкости, образованным в центральной области 120 моноблочной центральной структуры 102.

На фиг.3B представлен вид импрегнированного долота 100 в поперечном сечении, взятом по линии B-B, представленного на фиг.2. Это поперечное сечение проходит со смещением от центральной оси 170 долота 100 и по радиально проходящим каналам 104 для жидкости. Множество смещенных проходов 158 предусмотрены для соединения центральной полости 154 с выходными проходами 160 для жидкости (см. также фиг.2), предоставленными на поверхности долота 100 между моноблочной центральной структурой 102 и ребрами 106.

На фиг.4 представлен общий вид импрегнированного долота 100, представленного на фиг.2, без моноблочной центральной структуры 102 на месте. Удаление моноблочной центральной структуры 102 на фиг. 4 позволяет визуализировать относительное расположение центрального прохода 156 и смещенных проходов 158. Выходные проходы 160 для жидкости (см. также фиг. 2) располагаются между ближними концами ребер 104 (которые радиально не выровнены с пальцеобразными областям 122) и моноблочной центральной структурой 102.

Все ребро 106 или его часть могут удаляться (ссылка 106’) на диаметре 108 долота 100 или возле него, чтобы образовывать промежуток 180. Промежуток 180 обеспечивает более широкий поток жидкости, чем это обеспечивается каким-либо из каналов 104 для жидкости. Промежуток 180 предоставляется как часть муфты 152 долота. Окружная линия 182 представляет линию раздела или разделения в форме, используемой для изготовления долота 100, и различает часть формы, используемую для образования передней части долота, включая ребра 106, и часть формы, используемую для образования задней части долота, включая промежуток 180. Гнезда 184 под инструмент могут предусматриваться в удлинениях 186 ребер, образованных в задней части долота. В одном варианте осуществления удлинения 186 ребер имеют спиральную конфигурацию.

На фиг.6-8 представлены общие виды альтернативных вариантов осуществления моноблочной центральной структуры 102 для использования с импрегнированным долотом, наподобие представленного на фиг.2. Моноблочные центральные структуры 102, представленные на фиг. 6-7, отличаются от моноблочной центральной структуры, представленной на фиг. 5, количеством имеющихся пальцеобразных областей 122. Моноблочная центральная структура 102, представленная на фиг. 8, отличается от моноблочных центральных структур 102, представленных на фиг. 5-7, тем, что пальцеобразные области 122 снабжены спиральной кривой вместо прямого радиального удлинения. В сочетании с использованием моноблочной центральной структуры 102, представленной на фиг. 8, предпочтительный вариант осуществления соответственно использует спирально проходящие ребра 106.

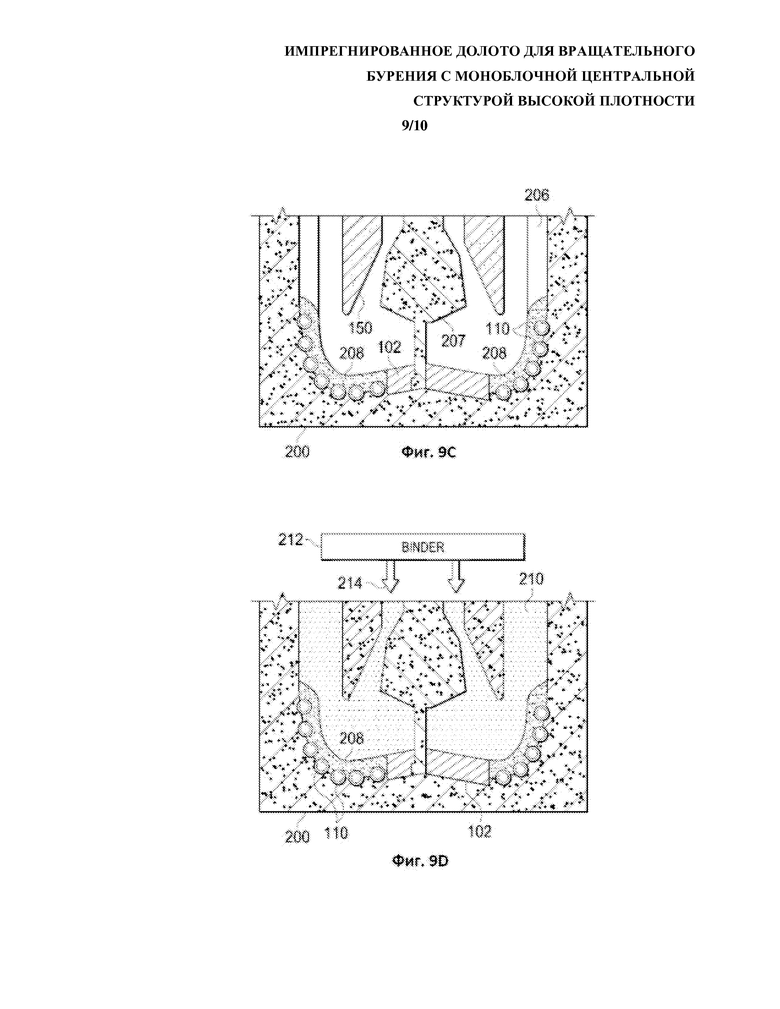

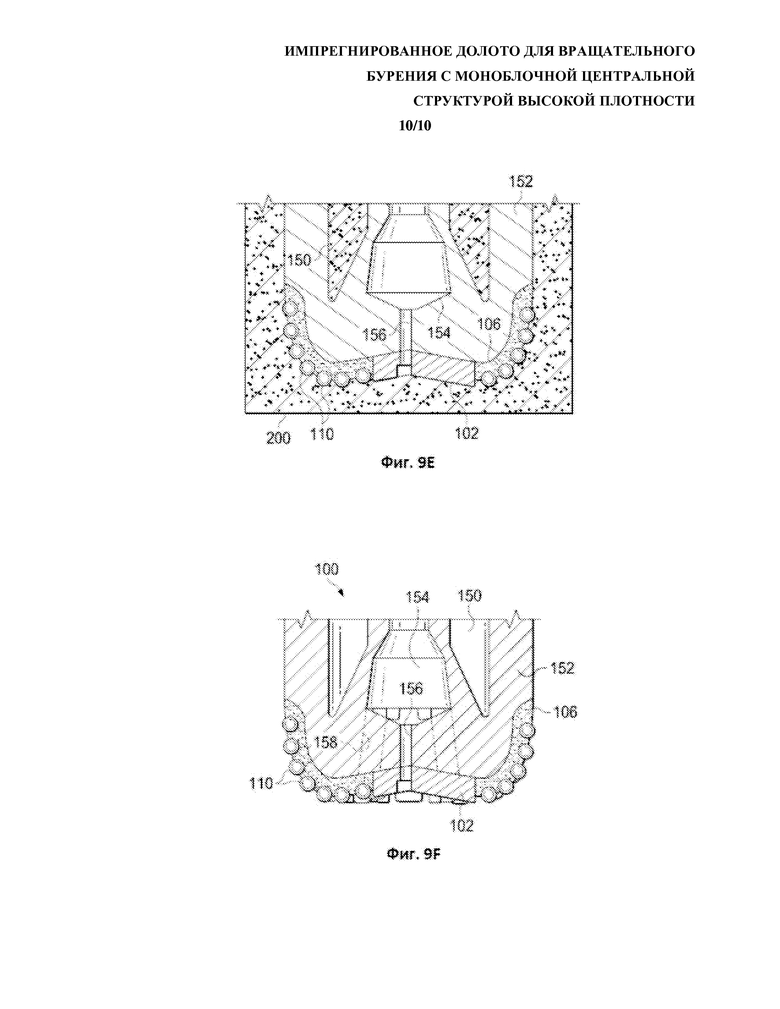

На фиг. 9A-9F представлены этапы процесса при производстве импрегнированного долота, представленного на фиг. 2. Изображения упрощены, чтобы подчеркнуть важные признаки. Подробности процесса формования долота, использующего способы порошковой металлургии, хорошо известны в данной области техники.

Фиг.9А представлен вид формы 200 для долота, образованной, например, из графитового материала, имеющей чашеобразную форму, в целом соответствующую форме поверхности изготавливаемого долота, и включающей первое углубление 202 и множество вторых углублений 204. Форма 200 для долота также образована с выступающими внутрь ребристыми структурами 206, предназначенными определять положения каналов 104 для жидкости и ребер 106.

Фиг. 9B представлено установка в форму 200 для долота моноблочной центральной структуры 102 в первое углублении 202 наряду с установкой абразивных режущих вставок 110 во множестве вторых углублений 204. Моноблочная центральная структура 102 представляет собой предварительно формованную деталь с металлической матрицей, изготовленную из карбида вольфрама (WC), импрегнированного алмазным материалом (материалом из природных алмазов, материалом из искусственных алмазов, частицами термически устойчивых поликристаллических алмазов (TSP) и т.п.). Операция прессования для формования моноблочной центральной структуры 102 может, например, содержать использование гидростата для горячего прессования (HIP), как известно в данной области техники.

Абразивные режущие вставки 110 также являются предварительно формованными структурами с металлической матрицей, импрегнированными суперабразивным материалом известной в данной области техники конфигурации. В качестве альтернативного варианта осуществления, вставки 110 могут опускаться.

На фиг.9B также представлена установка в форму 200 для долота полого элемента 207 для полости и полой части 150. Способы для подвешивания полого элемента 207 для полости и полой части 150 в форме 200 для долота хорошо известны в данной области техники. Полый элемент 207 для полости определяет местоположение центральной полости 154, центрального прохода 156 и смещенных проходов 158.

На фиг.9C представлено размещение порошкового материала из карбида вольфрама, включающего алмазы, в целом обозначенного ссылкой 208, в форму 200 для долота на поверхности долота (между ребристыми структурами 206), которая должна быть сделана на ребрах 106, окружающих абразивные режущие вставки 110. Материал 208 проходит наружу из моноблочной центральной структуры 102 к диаметру. Если вставки 110 опускаются, материал 208 заполняет вторые углубления 204. В предпочтительном варианте осуществления материал 208 поступает только в части формы, которые образуют ребра 106.

На фиг. 9D представлено размещение порошкового материала из карбида вольфрама, в целом обозначенного ссылкой 210, в форму 200 для долота. Материал 210 заполняет форму 200 для долота и таким образом покрывает ранее помещенный материал 208 и окружает полый элемент 207 для полости и полую часть 150. Связующий материал 212 размещается сверху и в контакте с материалом 210.

Затем выполняется процесс спекания или пропитки, чтобы расплавить связующий материал 212 так, чтобы он пропитал 214 материал 210 и материал 208. Металлическая матрица, образованная этим процессом, закрепляет моноблочную центральную структуру 102 и включенные вставки 110.

Результат процесса спекания или пропитки представлен на фиг.9E. Порошковые материалы 208 и 210 из карбида вольфрама преобразуются в структуры с металлической матрицей, которые образуют ребра 106 и корпус 152 долота, а также окружают полую часть 150. Полый элемент для полости разрушается с образованием центральной полости 154, центрального прохода 156 и смещенных проходов 158.

Формованное долото 100 затем извлекается из формы 200 для долота, имея конфигурацию, представленную на фиг.9F (см. также соответствующее поперечное сечение, представленное на фиг.3A).

Хотя предпочтительные варианты осуществления способа и устройства были представлены на сопутствующих графических материалах и описаны в вышеприведенном подробном описании, следует понимать, что изобретение не ограничивается раскрытыми вариантами осуществления, но допускает множественные изменения, модификации и замены без отхода от сути изобретения, как излагается и определяется следующей формулой изобретения.

Изобретение относится к вращательному шарошечному буровому долоту. Технический результат заключается в повышении долговечности долота. Вращательное шарошечное буровое долото содержит внешнюю диаметральную часть, корпус долота, имеющий конец с конической внутренней областью и заплечик, расположенный между конической внутренней областью и внешней диаметральной частью, режущую поверхность, прикрепленную к концу корпуса долота. Режущая поверхность содержит моноблочную вставку, заключенную внутри конической внутренней области, образованную первой металлической матрицей, импрегнированной суперабразивными частицами, и имеющую центральную область, занимающую центр режущей поверхности и множество пальцеобразных областей, проходящих из центральной области; множество ребер, проходящих наружу из моноблочной вставки к внешней диаметральной части и образованных из второй металлической матрицы, импрегнированной суперабразивными частицами; и множество каналов для жидкости, образованных между соседними ребрами. Моноблочная вставка имеет плотность и твердость выше, чем плотность и твердость ребер. Некоторые из ребер соответствуют пальцеобразным областям так, что каждое соответствующее ребро выровнено с соответствующей пальцеобразной областью и имеет конец, расположенный смежно с ней. 13 з.п. ф-лы, 9 ил.

1. Вращательное шарошечное буровое долото, содержащее:

внешнюю диаметральную часть,

корпус долота, имеющий конец с конической внутренней областью и заплечик, расположенный между конической внутренней областью и внешней диаметральной частью;

режущую поверхность, прикрепленную к концу корпуса долота и содержащую:

моноблочную вставку, заключенную внутри конической внутренней области, образованную первой металлической матрицей, импрегнированной суперабразивными частицами, и имеющую центральную область, занимающую центр режущей поверхности и множество пальцеобразных областей, проходящих из центральной области;

множество ребер, проходящих наружу из моноблочной вставки к внешней диаметральной части и образованных из второй металлической матрицы, импрегнированной суперабразивными частицами; и

множество каналов для жидкости, образованных между соседними ребрами,

при этом моноблочная вставка имеет плотность и твердость выше, чем плотность и твердость ребер, и

некоторые из ребер соответствуют пальцеобразным областям так, что каждое соответствующее ребро выровнено с соответствующей пальцеобразной областью и имеет конец, расположенный смежно с ней.

2. Буровое долото по п.1, дополнительно содержащее полость в корпусе долота, причем центральная область моноблочной вставки содержит центральное отверстие для гидравлического соединения с указанной полостью через центральный проход.

3. Буровое долото по п.2, дополнительно содержащее канал для жидкости, образованный в моноблочной вставке и проходящий наружу от указанного центрального отверстия.

4. Буровое долото по п.3, в котором канал для жидкости моноблочной вставки находится в гидравлическом соединении с одним из каналов для жидкости между ребер.

5. Буровое долото по п.4, дополнительно содержащее множество выходных проходов, образованных в режущей поверхности между моноблочной вставкой и ребрами, при этом выходные проходы находятся в гидравлическом соединении с полостью через смещенные проходы, образованные в корпусе долота.

6. Буровое долото по п.1, в котором каждая пальцеобразная область и каждое ребро проходят радиально.

7. Буровое долото по п.1, в котором каждая пальцеобразная область и каждое ребро проходят по спирали.

8. Буровое долото по п.1, в котором плотность моноблочной вставки больше плотности ребер в от 1,13 до 1,19 раз.

9. Буровое долото по п.1, в котором твердость моноблочной вставки больше твердости ребер в от 1,18 до 1,35 раз.

10. Буровое долото по п.1, дополнительно содержащее множество режущих вставок, установленных вдоль каждого из ребер, при этом каждая из вставок импрегнирована суперабразивными частицами.

11. Буровое долото по п.10, в котором высота моноблочной вставки на дальнем конце каждой пальцеобразной области соответствует высоте выхода смежной режущей вставки.

12. Буровое долото по п.1, в котором ширина каждой пальцеобразной области на ее дальнем конце соответствует ширине соответствующего ребра.

13. Буровое долото по п.1, дополнительно содержащее множество удлинений, проходящих вдоль внешней диаметральной части.

14. Буровое долото по п.13, в котором множество удлинений меньше количества ребер так, что вдоль внешней диаметральной части образован зазор.

| US 8020640 B2, 20.09.2011 | |||

| Алмазное долото | 1987 |

|

SU1738993A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2018-01-31—Публикация

2014-07-07—Подача