Область и уровень техники

Усовершенствования способов полимеризации и катализаторов обеспечили получение полимеров, имеющих улучшенные физические и механические свойства, эффективные для самых различных изделий и областей применения. С разработкой новых катализаторов значительно расширились возможности выбора способов полимеризации, например, полимеризации в растворе, суспензионной полимеризации, полимеризации под высоким давлением или газофазной полимеризации, для получения определенных полимеров. Кроме того, усовершенствования технологии полимеризации обеспечили разработку более эффективных, высокопроизводительных и с точки зрения экономики улучшенных способов.

Способы полимеризации в газовой фазе в данной области техники хорошо известны. Такие способы можно осуществлять, например, путем введения газообразного мономера или мономеров в перемешиваемый и (или) псевдоожиженный слой частиц полимера и катализатора. При полимеризации олефинов в псевдоожиженном слое процесс полимеризации осуществляют в реакторе с псевдоожиженным слоем, в котором слой частиц полимера поддерживают в псевдоожиженном состоянии посредством потока газа, включающего газообразный реакционный мономер. Полимеризация олефинов в реакторе с перемешиваемым слоем отличается от полимеризации в реакторе с псевдоожиженным слоем тем, что в зоне реакции работает механическая мешалка, которая способствует псевдоожижению слоя полимера. Используемый здесь термин "газофазный реактор" относится к реакторам с псевдоожиженным слоем и реакторам с перемешиваемым слоем.

При пуске газофазного реактора обычно используют слой таблетированных (предварительно отформованных) частиц полимера, известный под названием "затравочный слой". После инициирования полимеризации этот затравочный слой иногда называют "реакторный слой". Реакторный слой включает слой из частиц полимера, катализатора(-ов), реагентов и инертных газов. Реакционную смесь поддерживают в псевдоожиженном состоянии посредством непрерывного восходящего от основания реактора потока газа для псевдоожижения, который включает поток рециркулирующего газа, циркулирующий из верхней части реактора, вместе с добавленными свежими реагентами и инертными газами. В нижней части реактора обычно расположена распределительная пластина для улучшения распределения газа для псевдоожижения в реакторном слое, а также для выполнения функции опоры для реакторного слоя в случае прекращения подачи рециркулирующего газа. По мере получения свежего полимера полимер извлекают, чтобы в основном поддерживать высоту реакторного слоя. Извлечение полимера обычно осуществляют не менее чем через одно выпускное отверстие, расположенное в нижней части реактора около распределительной пластины. Извлеченный из газофазного реактора полимер можно транспортировать в (продувочную) емкость для очистки продукта. Затем полимер, например, в виде полимерного порошка, из емкости для очистки продукта можно направлять для осуществления следующих процессов, которые могут включать экструзию или упаковку.

При обычных режимах работы полимер можно периодически транспортировать из емкости для очистки продукта в контейнер для затравочного слоя, а не для осуществления последующих процессов. В некоторых случаях в контейнер для затравочного слоя можно транспортировать боковой поток полимера, продолжая в то же время его транспортировку для осуществления следующих процессов, таким образом, обеспечивая, например, непрерывные процессы экструзии. В контейнере для затравочного слоя полимер можно хранить для последующего использования, например, в качестве затравочного слоя для пуска реактора. При необходимости полимер из контейнера для затравочного слоя можно транспортировать в реактор. Обычно желательно иметь контейнеры для хранения с находящимися в них на хранении полимерами для каждого полимера, который должен быть получен в процессах полимеризации.

Стандартная схема системы хранения затравочного слоя включает замкнутый контур, систему пневматического транспорта, которая не обеспечивает охлаждение полимера во время транспортировки в контейнер для затравочного слоя. Поскольку полимер транспортируют при высоких температурах (например, около 60°C-110°C), возможно спекание полимера, если допустить накопление его в контейнере для затравочного слоя без охлаждения и (или) дальнейшей циркуляции. Твердые (порошкообразные или гранулированные) материалы для транспортировки в определенных массовых отношениях в стандартных системах транспорта немного охлаждаются, но не достигают достаточной степени охлаждения, чтобы исключить спекание.

Таким образом, во избежание спекания после транспортировки можно осуществить стадию охлаждения/рециркуляции. Период времени до начала спекания зависит от свойств полимера, в первую очередь, от плотности, и может варьироваться в пределах от длительного до почти нулевого. Таким образом, в зависимости от полимера период времени для завершения транспортировки до возможного начала спекания может быть недостаточным. Например, для некоторых полимеров максимальная продолжительность транспортировки до осуществления стадии охлаждения/рециркуляции составляет три часа, или возможно спекание полимера в контейнере для затравочного слоя. Таким образом, последующие процессы, например, экструзия, обычно должны быть прекращены и весь поток полимера, как правило, следует транспортировать в контейнер для затравочного слоя, так чтобы транспортировка в контейнер для затравочного слоя могла быть завершена достаточно быстро, чтобы начать стадию охлаждения/рециркуляции до начала спекания. К недостаткам такого подхода относятся потеря непрерывности осуществления последующих процессов и риск получения полимера низкого качества.

В соответствии с другим вариантом система хранения затравочного слоя может включать две пневматические системы транспорта в газовом потоке. Например, можно транспортировать полимер в контейнер для затравочного слоя, используя одну систему транспорта, тогда как другая система транспорта служит для рециркуляции/охлаждения полимерного продукта, находящегося на хранении в контейнере для затравочного слоя. Однако, несмотря на то, что такой подход дает возможность транспортировать полимер в контейнер для затравочного слоя, в то время как последующие процессы, например, экструзия, продолжаются благодаря транспортировке только бокового потока полимерного продукта, затраты и степень сложности (технического обслуживания), связанные с добавлением второй системы транспорта, делают такой подход нежелательным.

Таким образом, существует потребность в усовершенствованных способах и системах хранения полимеров, таких способах и системах, которые способны уменьшить тенденцию к спеканию, обеспечивая в то же время возможность продолжения последующих процессов.

Раскрытие изобретения

В настоящей заявке раскрыты усовершенствованные способы и системы хранения полимеров. Такие способы и системы способны, в первую очередь, уменьшить тенденцию полимеров к спеканию. В процессах полимеризации раскрытые здесь усовершенствования могут уменьшить тенденцию полимеров к спеканию, обеспечивая в то же время возможность продолжения последующих процессов.

В настоящем изобретении предлагается способ хранения полимера, включающий:

а) транспортировку полимера в контейнер по подающей линии (далее - трубопровод) с использованием среды-носителя, в котором такая среда-носитель включает инертный газ; и

б) рециркуляцию по меньшей мере части полимера, находящегося в контейнере, путем извлечения полимера из контейнера и подачи извлеченного полимера в трубопровод, в котором рециркуляция происходит одновременно с транспортировкой.

В настоящем изобретении также предлагается система хранения полимеров, включающая

а) контейнер;

б) буферную емкость для полимера, сообщающуюся с этим контейнером; и

в) систему управления, рассчитанную на передачу сигналов для транспортировки полимера из буферной емкости для полимера в контейнер и одновременной рециркуляции по меньшей мере части полимера, находящегося в контейнере;

причем для транспортировки полимера и рециркуляции полимера используется общий трубопровод.

Способ хранения полимера и система хранения полимера, раскрытые выше, полезны во многих применениях. Например, в процессе полимеризации, включающем полимеризацию олефина в реакторе в присутствии катализатора для получения полимера, по меньшей мере часть полученного полимера можно хранить в соответствии со способом хранения полимера и (или) с использованием системы хранения полимера, раскрытой выше.

Краткое описание чертежей

Эти чертежи иллюстрируют конкретные варианты осуществления изобретения. Они не подразумевают и не имеют в виду ограничение или определение объема изобретения.

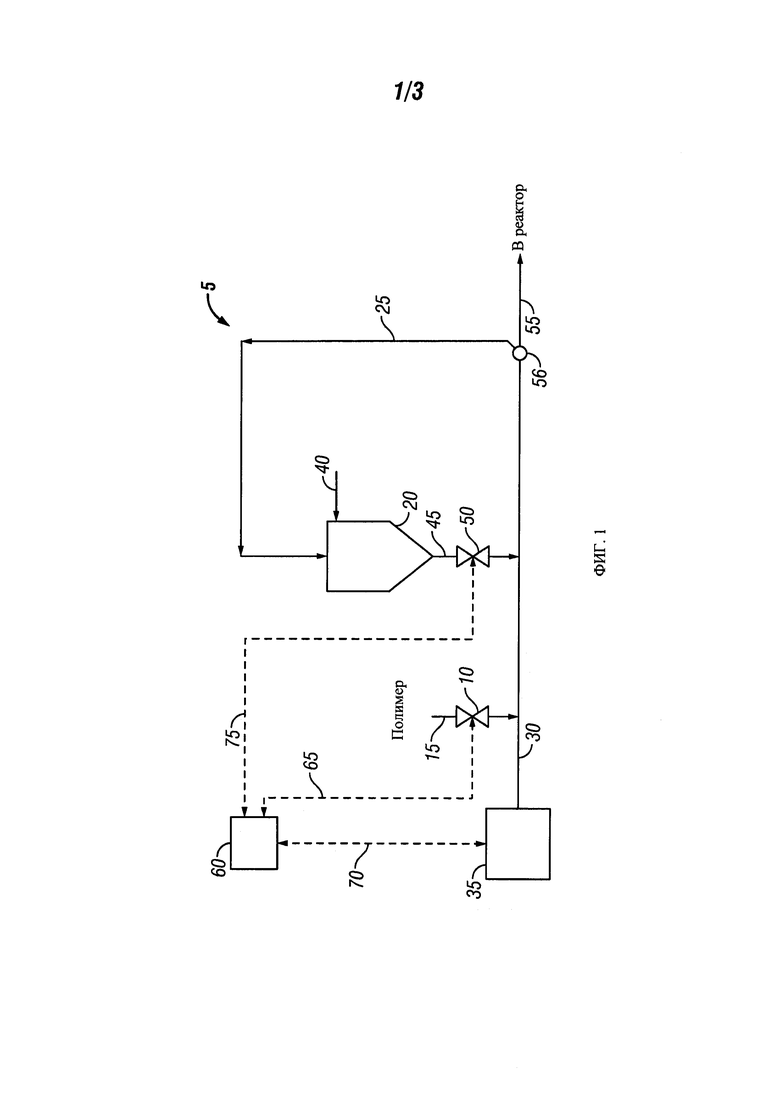

фиг. 1 - схематическое изображение, иллюстрирующее пример системы хранения затравочного слоя.

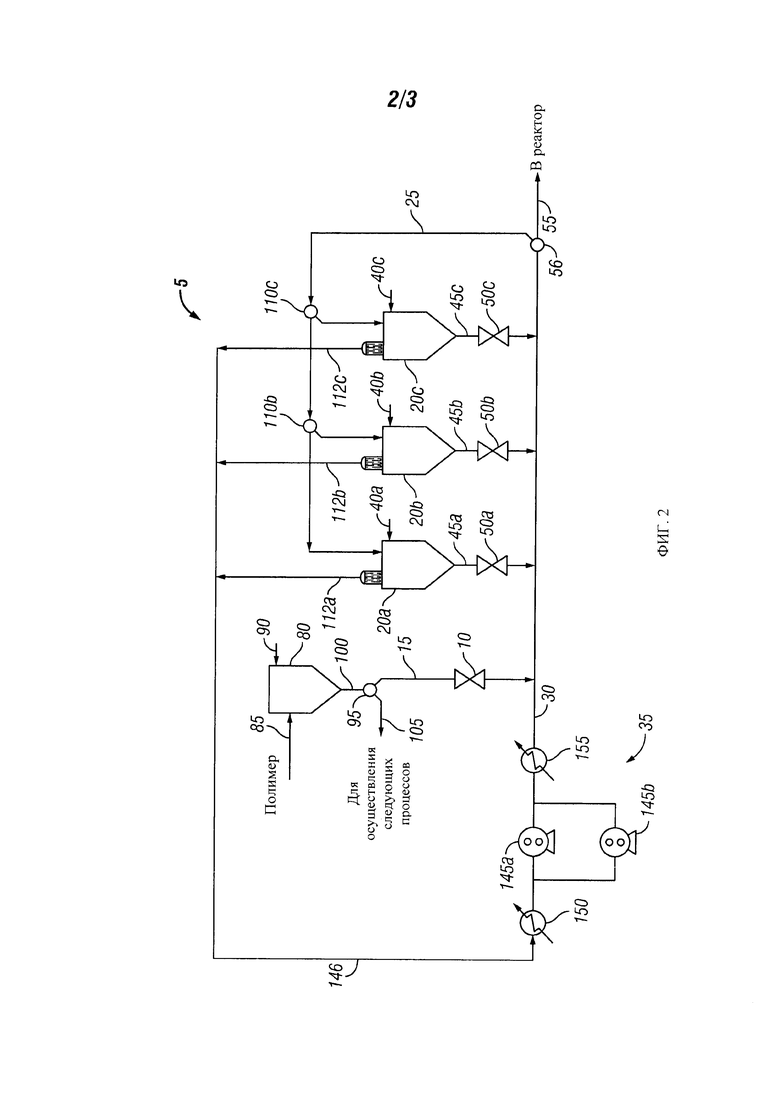

фиг. 2 - схематическое изображение, иллюстрирующее другой пример системы хранения затравочного слоя.

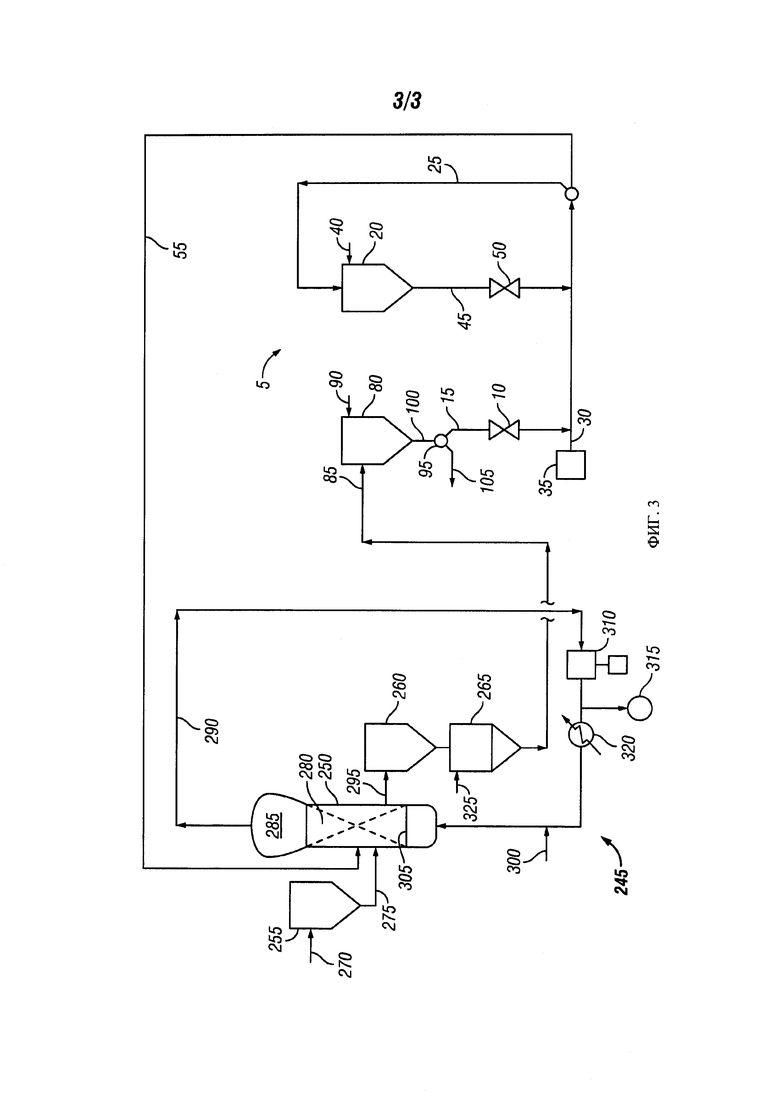

фиг. 3 - схематическое изображение, иллюстрирующее пример процесса полимеризации, к которому относится система хранения затравочного слоя.

Осуществление изобретения

Если не сделано специальных оговорок, настоящее изобретение не ограничено определенными соединениями, компонентами, композициями, реагентами, реакторами, условиями реакции, лигандами, структурами металлоценов и т.п., так как они могут быть различными. Используемая в настоящей заявке терминология служит только для описания отдельных вариантов осуществления изобретения и не предполагает ограничений.

В настоящей заявке все ссылки на периодическую таблицу элементов и их группы соответствуют новой системе обозначений (New Notation), опубликованной в кратком справочнике по химикатам (Hawley'S Condensed Chemical Dictionary), Hawley, 13-oe издание, John Wiley & Sons, Inc., (1997), (воспроизведенной здесь с разрешения ИЮПАК), если не сделана ссылка на прежний установленный ИЮПАК образец, записанный римскими цифрами (также в ней появляющийся), или если не сделано специальных оговорок.

Раскрытые в настоящей заявке системы и способы в основном полезны для уменьшения тенденции полимеров к спеканию. Специалисту среднего уровня в данной области техники будет понятно, что такие системы и способы можно успешно использовать во многих процессах, в которых возможно спекание участвующих в них полимеров. Эти системы и способы описаны ниже в отношении систем хранения затравочного слоя в процессах полимеризации, чтобы показать их применимость касательно этой области, однако не следует думать, что их применение ограничивается этим описанием.

Системы хранения затравочного слоя

Описанные в настоящей заявке системы и способы дают возможность одновременной рециркуляции и транспортировки полимера затравочного слоя. Полимер можно вводить в трубопровод для транспортировки в контейнер для затравочного слоя. В качестве носителя для транспортировки полимера по трубопроводу в контейнер для затравочного слоя можно использовать среду-носитель. Во время транспортировки полимера по трубопроводу в контейнер для затравочного слоя полимер из контейнера для затравочного слоя также может быть введен в трубопровод и рециркулировать обратно в контейнер для затравочного слоя. В результате теплопередачи, например, со средой-носителем, полимер во время транспортировки и рециркуляции охлаждается. Таким образом, в процессе заполнения контейнера для затравочного слоя полимер, транспортируемый в контейнер для затравочного слоя, рециркулирует и охлаждается. Таким образом, можно минимизировать или даже исключить возможные проблемы, связанные со спеканием полимера во время транспортировки в контейнер для затравочного слоя. Наряду с минимизацией возможных проблем, связанных со спеканием, повышается гибкость при транспортировке полимера в контейнеры для затравочного слоя. Например, контейнер для затравочного слоя может заполняться медленно, например, боковым потоком полимера, одновременно с продолжением транспортировки для осуществления последующих процессов, обеспечивая, таким образом, непрерывные процессы экструзии. Более того, в некоторых случаях вместимость контейнера для затравочного слоя может быть рассчитана на быстрое повышение уровня, например, в случае прекращения последующих процессов. Поскольку варианты осуществления изобретения включают использование одной и той же системы транспорта для транспортировки и рециркуляции, то можно обеспечить вместимость в течение нескольких часов максимальной нагрузки без дополнительных капитальных затрат на охлаждение полимера во избежание спекания. К тому же, при обеспечении вместимости контейнера для затравочного слоя на случай быстрого повышения уровня можно уменьшить размер емкости для очистки продукта за счет уменьшения или даже исключения быстрого повышения уровня в этом бункере, таким образом, потенциально уменьшая высоту и стоимость емкости для очистки продукта.

Согласно приведенному ниже более подробному рассмотрению можно транспортировать полимер в контейнер для затравочного слоя из реактора для полимеризации. Между контейнером для затравочного слоя и реактором для полимеризации можно установить одну или несколько емкостей, например, емкость для очистки продукта и буферную емкость для полимера. Полимер из реактора может иметь температуру в диапазоне от примерно 60°C до примерно 110°C или от примерно 70°C до примерно 80°C. При транспортировке из реактора для полимеризации в контейнер для затравочного слоя полимер охлаждается. Однако, при первой подаче полимера в контейнер для затравочного слоя, температура полимера обычно выше 60°C, так что спекание все еще может представлять собой проблему. Во избежание спекания во время хранения полимер, как правило, должен быть охлажден до температуры не выше примерно 50°C. Таким образом, как было указано ранее, может потребоваться дополнительное охлаждение.

Транспортировку полимера в контейнер для затравочного слоя можно выполнять любым подходящим способом. В некоторых вариантах осуществления изобретения можно использовать пневматическую систему транспорта, в которой для транспортировки полимера в контейнер для затравочного слоя может быть использован инертный газ, например, азот. Пневматическая система транспорта может представлять собой систему транспорта в плотной фазе, например, с массовым отношением твердые материалы/газ выше примерно 15:1. Можно использовать также систему пневматического транспорта продукта, суспендированного в газовом потоке, которая доставляет полимер в реактор при избыточном давлении в реакторе во время заполнения. Система пневматического транспорта продукта, суспендированного в газовом потоке, может иметь, например, массовое отношение твердые материалы/газ в пределах от примерно 1:1 до примерно 10:1. Скорость газа-носителя в месте приема для системы пневматического транспорта продукта, суспендированного в газовом потоке, может быть в пределах от примерно 15 до примерно 40 метров в секунду, а в других вариантах осуществления изобретения - от примерно 25 до примерно 30 метров в секунду. Можно использовать также вакуумную систему транспорта продукта.

Как уже упоминалось ранее, во время транспортировки полимера в контейнер для затравочного слоя возможна рециркуляция по меньшей мере части полимера, находящегося в контейнере для затравочного слоя. Это может включать ввод по меньшей мере части полимера из контейнера для затравочного слоя в трубопровод для рециркуляции полимера обратно в контейнер для затравочного слоя. Весовое отношение рециркулирующего полимера к транспортируемому полимеру в трубопроводе может быть в пределах от примерно 1:10 до примерно 20:1 или от примерно 1:10 до примерно 10:1, или от примерно 1:1 до примерно 5:1. Рециркуляция может продолжаться даже после завершения транспортировки требуемого количества полимера в контейнер для затравочного слоя. Например, чтобы предотвратить спекание, рециркуляция может продолжаться до тех пор, пока полимер не будет достаточно охлажден. Например, рециркуляция полимера может продолжаться до тех пор, пока температура полимера будет не выше примерно 50°C.

Контейнером для затравочного слоя может служить любой подходящий контейнер для хранения полимера. Контейнер для затравочного слоя может представлять собой бункер для хранения с возможностью обеспечения воздухонепроницаемого уплотнения или (вагон-)хопперы. Для защиты полимера в основном от загрязняющих примесей полимер можно хранить в контейнере для затравочного слоя под защитным поверхностным слоем или продувать (очищать) инертным газом. Что касается защитного слоя или продувки инертным газом, контейнер для затравочного слоя может представлять собой разомкнутый контур или замкнутый контур. Вместимость контейнера для затравочного слоя может быть рассчитана на быстрое повышение уровня. Например, в случае прекращения последующих процессов все количество полученного в реакторе полимера можно направить в контейнер для затравочного слоя, исключив необходимость останова реактора. Вместимость контейнера для затравочного слоя может быть рассчитана на максимальную нагрузку в течение одного или более часов. Например, вместимость контейнера для затравочного слоя может быть рассчитана на максимальную нагрузку в течение не менее примерно 2 часов, не менее примерно 3 часов или в течение примерно 2-3 часов.

Фиг. 1 иллюстрирует вариант осуществления изобретения на примере системы 5 хранения затравочного слоя. Показано, что полимер можно подавать по трубопроводу 15 к клапану 10, например, из емкости для продувки полимера или буферной емкости (не показаны). Клапан 10 может обеспечивать непрерывную подачу полимера или он может работать периодически, обеспечивая, таким образом, неравномерную подачу полимера. Клапан 10 может представлять собой, например, поворотный клапан, шнековый питатель, ленточный питатель, вибрационный питатель или любое другое подходящее (механическое) устройство. Через клапан 10 полимер можно транспортировать по трубопроводу 25 в контейнер 20 для затравочного слоя. Полимер можно транспортировать в контейнер 20 для затравочного слоя с использованием среды-носителя, содержащей инертный газ, например, азот. Среду-носитель можно подавать по трубопроводу 30 посредством пневматического транспортного устройства 35, которое, например, может включать газодувку. Полимер можно хранить в контейнере 20 для затравочного слоя, например, под защитным поверхностным слоем или продувать инертным газом, таким, как азот, который можно подавать по трубопроводу 40 для инертного газа (показан в виде поверхностного слоя). Для охлаждения этого инертного газа можно использовать охлаждающие рубашки или другую схему охлаждения, для того чтобы обеспечить дополнительное охлаждающее воздействие на полимер (не показаны). Охлаждающие рубашки или другую схему охлаждения можно использовать также для любых трубопроводов для транспортировки полимера, например, для трубопровода 10 и (или) трубопровода 25, в целях дополнительного охлаждения полимера во время транспортировки и (или) рециркуляции.

По меньшей мере часть полимера в контейнере 20 для затравочного слоя может быть направлена на рециркуляцию одновременно с транспортировкой полимера по трубопроводу 25. Для рециркуляции полимер по трубопроводу 45 можно подавать в трубопровод 25. Для регулирования потока полимера из контейнера 20 для затравочного слоя в трубопроводе 45 может быть, например, установлен клапан 50. Клапан 50 может обеспечивать непрерывную подачу полимера или он может работать периодически, обеспечивая, таким образом, неравномерную подачу полимера. Клапан 50 может представлять собой, например, поворотный клапан, шнековый питатель, ленточный питатель, вибрационный питатель или любое другое подходящее (механическое) устройство. В трубопроводе 25 полимер из контейнера 20 для затравочного слоя может рециркулировать по меньшей мере с частью свежего полимера из трубопровода 15.

По меньшей мере часть или все количество полимера из контейнера 20 для затравочного слоя можно транспортировать также в реактор для полимеризации (не показан), например, для использования в качестве затравочного слоя. Из трубопровода 25 полимер может быть направлен в реактор по трубопроводу 55. Для отвода по меньшей мере части или всего количества полимера в трубопроводе 25 в трубопровод 55 для транспортировки в реактор для полимеризации можно использовать клапан 56, который может представлять собой, например, поворотный клапан, шнековый питатель, ленточный питатель, вибрационный питатель или любое другое подходящее (механическое) устройство. Полимер из контейнера 20 для затравочного слоя можно также транспортировать, например, из контейнера в емкость для хранения полимера (не показана), потом транспортировать в буферную емкость (не показана), а затем передавать для осуществления процесса экструзии (не показан) или другого последующего процесса, например, процесса упаковки (не показан). Кроме того, полимер из контейнера 20 для затравочного слоя без этих промежуточных стадий можно транспортировать непосредственно для осуществления следующего процесса.

Специалисту среднего уровня в данной области техники будет очевидно, что существует много возможных вариантов. Например, после транспортировки полимера в контейнер 20 для затравочного слоя этот способ может включать любую из указанных ниже стадий, и эти стадии могут иметь место в любой последовательности:

а) транспортировка полимера из контейнера для затравочного слоя в емкость для хранения полимера;

б) транспортировка полимера из контейнера для затравочного слоя в буферную емкость для полимера;

в) транспортировка полимера из емкости для хранения полимера в буферную емкость для полимера;

г) транспортировка полимера из буферной емкости для полимера в емкость для хранения полимера;

д) транспортировка полимера из емкости для хранения полимера для осуществления следующего процесса и

е) транспортировка полимера из вышеуказанной буферной емкости для полимера для осуществления следующего процесса.

Например, после транспортировки полимера в контейнер 20 для затравочного слоя этот способ может включать по меньшей мере одну из вышеуказанных стадий a-e, по меньшей мере две из вышеуказанных стадий a-e, по меньшей мере три из вышеуказанных стадий a-e или по меньшей мере четыре из вышеуказанных стадий a-e, и эти стадии можно осуществлять в любой последовательности.

Как показано на фиг. 1, с системой 5 хранения затравочного слоя может быть связана система 60 управления. Система 60 управления может быть связана с системой хранения из условия, чтобы использовать ее для управления работой по меньшей мере одного клапана на фиг. 1 или работой по меньшей мере двух клапанов, или работой по меньшей мере трех клапанов. Система 60 управления может быть выполнена в виде распределенной системы управления. Распределенная система управления может представлять собой любую из множества разных систем управления и может, например, включать по меньшей мере один контроллер (устройство управления), выбранный из группы, включающей многоконтурный контроллер и программируемый логический контроллер. Как показано на фиг. 1, система 60 управления может быть связана с клапаном 10 посредством линии 65 (передачи сигналов) управления, с пневматическим транспортным устройством 35 - посредством линии 70 управления и с клапаном 50 - посредством линии 75 управления. Таким образом, если нужно транспортировать полимер в контейнер 20 для затравочного слоя, система 60 управления может, например, передать сигнал клапану 10, обеспечивая тем самым подачу требуемого количества полимера из трубопровода 15 в трубопровод 25 через клапан 10, который может представлять собой поворотный клапан. Когда требуется рециркуляция полимера в контейнере 20 для затравочного слоя или транспортировка полимера из контейнера 20 для затравочного слоя в реактор для полимеризации, система 60 управления может передать сигнал клапану 50, который может представлять собой поворотный клапан, обеспечивая тем самым подачу требуемого количества полимера из контейнера для затравочного слоя в трубопровод 25. Система 60 управления может также передать сигнал пневматическому транспортному устройству 35, которое может включать газодувку, для регулирования потока азота в трубопроводе 25.

Как видно далее из фиг. 2, показана система 5 хранения затравочного слоя, имеющая три контейнера 20а, 20b, 20с для хранения затравочного слоя. Показано, что полимер по трубопроводу 85 можно подавать в емкость, например, в буферную емкость 80 для полимера. Буферная емкость 80 для полимера может иметь дыхательный клапан в атмосферу (не показан). Полимер можно хранить в буферной емкости 80 для полимера. Например, полимер можно хранить в буферной емкости 80 для полимера под защитным поверхностным слоем или при продувке инертным газом, например, азотом, который можно подавать по трубопроводу 90 для инертного газа. Буферную емкость 80 для полимера можно использовать, например, для обеспечения возможности сохранения большого количества полимера для подачи для осуществления следующих процессов. Например, большое количество полимера в буферной емкости для полимера может компенсировать кратковременные перерывы в подаче полимера из предыдущих процессов, например, из реактора для полимеризации или емкости для очистки продукта (не показаны). Количество полимера в буферной емкости 80 для полимера может обеспечить непрерывную подачу полимера для осуществления следующих процессов с учетом перемещений продукта из предыдущих процессов, простоя или других событий, которые могут внезапно прекратить или повлечь за собой задержку потока в буферную емкость 80 для полимера.

На фиг. 2 показано, что полимер можно удалять из буферной емкости 80 для полимера и подавать к клапану 95 по трубопроводу 100. Клапан 95 может представлять собой, например, поворотный клапан, шнековый питатель, ленточный питатель, вибрационный питатель или любое другое подходящее (механическое) устройство. Клапан 95 может направлять все количество полимера или часть полимера в трубопроводе 100 по трубопроводу 105 для осуществления следующих процессов. К следующим процессам могут относиться один или более процессов экструзии, процессы упаковки, смешение полимера с одной или более дополнительными добавками для образования композиций, которые можно использовать в продуктах производства, и каких-либо их соединений. Клапан 95 по трубопроводу 15 может направлять все количество полимера или его часть в систему 5 хранения затравочного слоя.

На фиг. 2 показано, что трубопровод 15 может еще включать клапан 10, который может представлять собой, например, поворотный клапан, шнековый питатель, ленточный питатель, вибрационный питатель или любое другое подходящее (механическое) устройство. Клапан 10 может обеспечивать непрерывную подачу полимера или он может работать периодически, обеспечивая, таким образом, неравномерную подачу полимера. Через клапан 10 полимер можно транспортировать по трубопроводу 25 в контейнеры 20а, 20b, 20с для затравочного слоя. Показано, что в трубопроводе 25 могут быть установлены клапаны 110b и 110с. Клапаны 110b и 110с могут работать для избирательной транспортировки полимера в трубопроводе 25 в контейнеры 20а, 20b, 20с для затравочного слоя. Например, варианты осуществления изобретения могут включать работу клапанов 110b и 110с в трубопроводе 25 для раздельной транспортировки полимера в контейнеры 20а, 20b, 20с для затравочного слоя.

Полимер можно транспортировать в контейнеры 20а, 20b, 20с для затравочного слоя, используя среду-носитель, включающую инертный газ, например, азот. Среду-носитель можно подавать по трубопроводу 30 посредством пневматического транспортного устройства 35, которое, например, может включать газодувку. Полимер можно хранить в контейнерах 20а, 20b, 20с для затравочного слоя, например, под защитным поверхностным слоем или при продувке инертным газом, например, азотом, который можно подавать по трубопроводам 40а, 40b, 40с для инертного газа. Для охлаждения этого инертного газа можно использовать охлаждающие рубашки или другую схему охлаждения, для того чтобы обеспечить дополнительное охлаждающее воздействие на полимер (не показаны). Охлаждающие рубашки или другую схему охлаждения можно использовать также на любых трубопроводах для транспортировки полимера, например, на трубопроводе 10 и (или) трубопроводе 25, для дополнительного охлаждения полимера во время транспортировки и (или) рециркуляции. Контейнеры 20а, 20b, 20с для затравочного слоя могут иметь продувочные линии 112а, 112b, 112с, которые, например, могут быть соединены с обратным трубопроводом 146 для возврата инертного газа из контейнеров 20а, 20b, 20с для затравочного слоя к пневматическому транспортному устройству 35. В контейнерах 20а, 20b, 20с для затравочного слоя полимер можно хранить для последующего использования, например, в качестве затравочного слоя в реакторе для полимеризации (не показан).

По меньшей мере часть полимера в контейнерах 20а, 20b, 20с для затравочного слоя может рециркулировать одновременно с транспортировкой полимера по трубопроводу 25. Трубопроводы 45а, 45b, 45с можно использовать для извлечения полимера из одного или более контейнеров 20а, 20b, 20с для затравочного слоя с использованием клапанов 50а, 50b, 50с, регулирующих поток полимера из контейнеров 20а, 20b, 20с для затравочного слоя. Клапаны 50а, 50b, 50с могут представлять собой, например, поворотные клапаны, шнековые питатели, ленточные питатели, вибрационные питатели или любые другие подходящие (механические) устройства. Клапаны 50а, 50b, 50с могут обеспечивать непрерывную подачу полимера или они могут работать периодически, обеспечивая, таким образом, неравномерную подачу полимера. В трубопроводе 25 полимер может рециркулировать из контейнеров 20а, 20b, 20с для затравочного слоя вместе со свежим полимером из трубопровода 15.

По меньшей мере часть или все количество полимера из контейнеров 20а, 20b, 20с для затравочного слоя можно транспортировать в реактор для полимеризации (не показан), например, для использования в качестве затравочного слоя. Из трубопровода 25 полимер может быть направлен в реактор по трубопроводу 55. Для отвода по меньшей мере части или всего количества полимера в трубопроводе 25 в трубопровод 55 для транспортировки в реактор для полимеризации можно использовать клапан 56, который может представлять собой, например, поворотный клапан, шнековый питатель, ленточный питатель, вибрационный питатель или любое другое подходящее (механическое) устройство. Полимер из контейнеров 20а, 20b, 20с для затравочного слоя можно также транспортировать, например, из контейнера в емкость для хранения полимера (не показана), потом передавать в буферную емкость (не показана), а затем транспортировать для осуществления процесса экструзий (не показан) или другого следующего процесса, например, процесса упаковки (не показан). Кроме того, полимер из контейнеров 20а, 20b, 20с для затравочного слоя без этих промежуточных стадий можно транспортировать непосредственно для осуществления следующего процесса.

Специалисту среднего уровня в данной области техники будет очевидно, что существует много возможных вариантов. Например, после транспортировки полимера в контейнеры 20а, 20b, 20с для затравочного слоя этот способ может включать любую из указанных ниже стадий, и эти стадии могут иметь место в любой последовательности:

а) транспортировка полимера из контейнеров для затравочного слоя в емкость для хранения полимера;

б) транспортировка полимера из контейнеров для затравочного слоя в буферную емкость для полимера;

в) транспортировка полимера из емкости для хранения полимера в буферную емкость для полимера;

г) транспортировка полимера из буферной емкости для полимера в емкость для хранения полимера;

д) транспортировка полимера из емкости для хранения полимера для осуществления следующего процесса и

е) транспортировка полимера из вышеуказанной буферной емкости для полимера для осуществления следующего процесса.

Например, после транспортировки полимера в контейнеры 20а, 20b, 20с для затравочного слоя этот способ может включать по меньшей мере одну из вышеуказанных стадий a-e, по меньшей мере две из вышеуказанных стадий a-e, по меньшей мере три из вышеуказанных стадий a-e или по меньшей мере четыре из вышеуказанных стадий a-e, и эти стадии могут осуществляться в любой последовательности.

Как показано на фиг. 2, пневматическое транспортное устройство может включать газодувки 145а и 145b. Инертный газ в обратном трубопроводе 146 из контейнеров 20а, 20b, 20с для затравочного слоя можно подавать в газодувки 145а и 145b. Кроме того, пневматическое транспортное устройство 35 может включать входной теплообменник 150 для охлаждения газа, подаваемого в газодувки 145а и 145b, и выходной теплообменник 155 для охлаждения газа, выходящего из газодувок 145а и 145b. Специалисту средней компетентности в данной области техники очевидно, что пневматическое транспортное устройство 35 может включать также трубопроводную арматуру, фильтры, датчики давления и дополнительную оснастку, не показанную или не описанную подробно в настоящей заявке.

Специалисту средней компетентности в данной области техники сразу будет понятно, что система, показанная на фиг. 2, может включать также систему управления (не показана), связанную с системой 5 хранения затравочного слоя. Такая система управления по набору уставок и функциональным возможностям может быть, например, идентична системе управления, описанной по отношению к фиг. 1. Например, система управления может быть связана с системой хранения, показанной на фиг. 2, так что она используется для управления работой по меньшей мере одного клапана на фиг. 2 или работой по меньшей мере двух клапанов, или работой по меньшей мере трех клапанов.

Процессы полимеризации

Как отмечалось выше, раскрытые в настоящей заявке системы и способы обычно успешно применяются для уменьшения тенденции полимеров к спеканию. Специалисту среднего уровня в данной области техники будет понятно, что эти системы и способы могут успешно применяться во многих процессах, в которых возможно спекание участвующих в них полимеров. Ниже описаны процессы полимеризации, для того чтобы показать применимость настоящего изобретения по отношению к этим процессам, однако изобретение не ограничивается этим описанием.

Как видно далее из фиг. 3, показан пример установки 245 для полимеризации с системой 5 хранения затравочного слоя. В представленном варианте осуществления изобретения установка 245 для полимеризации включает реактор 250 для полимеризации, емкость 255 для катализатора, разгрузочную емкость 260, емкость 265 для очистки продукта, буферную емкость 80 для полимера и контейнер 20 для затравочного слоя.

Показано, что установка 245 для полимеризации включает емкость 255 для катализатора. Емкостью 255 для катализатора может служить любая из множества различных емкостей, подходящая для подачи катализатора в реактор 250 для полимеризации. В одних вариантах осуществления изобретения для облегчения транспортировки катализатора в реактор 250 для полимеризации катализатор обычно хранят в емкости 255 для катализатора под более высоким давлением, чем в реакторе 250 для полимеризации. Например, можно хранить катализатор в емкости 255 для катализатора под защитным слоем инертного газа, например, азота, который можно подавать по трубопроводу 270 для инертного газа. В других вариантах осуществления изобретения емкость 255 для катализатора представляет собой питатель (устройство подачи) сухого катализатора. Можно использовать любой тип катализатора полимеризации, в том числе, среди прочих, жидкие катализаторы, твердые катализаторы и гетерогенные катализаторы или катализаторы на носителе, и подавать эти катализаторы в реактор 250 для полимеризации в виде раствора, суспензии (смесь жидкого и твердого катализатора) или в виде твердого материала. Ниже подробно описаны образцы подходящих катализаторов.

По трубопроводу 275 для ввода катализатора катализатор можно транспортировать из емкости 255 для катализатора в реактор 250 для полимеризации. Показано, что реактор 250 для полимеризации имеет зону 280 реакции и зону 285 уменьшения скорости. Зона 280 реакции включает псевдоожиженный слой, содержащий растущие частицы полимера, сформированные частицы полимера и небольшое количество катализатора, полученный благодаря непрерывному потоку среды, подаваемой в реактор 250 для полимеризации по трубопроводу 290 для рециркуляции. Полимерный продукт можно отводить из зоны 280 реакции по трубопроводу 295 для продукта. Показано, что исходная реакционная смесь, подаваемая в реактор 250 для полимеризации по трубопроводу 290 для рециркуляции, может содержать как свежеприготовленную среду (например, свежий мономер и /или/ сомономер) из трубопровода 300 подпитки, так и рециркулирующую среду из реактора 250 для полимеризации. Поток исходной реакционной смеси может поступать в реактор 250 для полимеризации по трубопроводу 290 для рециркуляции через распределительную тарелку 305 в нижней части зоны 280 реакции. Распределительная тарелка 305 может способствовать равномерному распределению потока исходной реакционной смеси, а также служить опорой для твердых частиц псевдоожиженного слоя, когда поток исходной реакционной смеси отсутствует. Псевдоожиженный слой в зоне 280 реакции получают, например, в результате высокой скорости, с которой поток реакционной исходной смеси поступает в реактор 250 для полимеризации и проходит через него. Высокая скорость течения потока исходной реакционной смеси позволяет этому потоку перемешивать и поддерживать псевдоожиженный слой в зоне 280 реакции в псевдоожиженном состоянии.

Поток исходной реакционной смеси проходит через зону 280 реакции вверх, поглощая тепло, выделяющееся в процессе полимеризации. Часть потока исходной реакционной смеси, которая не вступает в реакцию в зоне 280 реакции, выходит из зоны 280 реакции и проходит через зону 285 уменьшения скорости. В зоне 285 уменьшения скорости большая часть частиц полимера, захваченных потоком исходной реакционной смеси, снова падает в зону 280 реакции, уменьшая тем самым количество частиц полимера, которые могут выходить из реактора 250 полимеризации по трубопроводу 290 для рециркуляции. В некоторых вариантах осуществления изобретения после выхода из реактора 250 полимеризации компрессор 310 может сжимать среду в трубопроводе 290 для рециркуляции. Показано, что для анализа проб из трубопровода 290 для рециркуляции до возврата в реактор 250 для полимеризации может быть использован газоанализатор 315. В отдельных вариантах осуществления изобретения после сжатия поток может проходить по трубопроводу 290 для рециркуляции через теплообменник 320 для отвода тепла, выделяющегося в процессе полимеризации, и охлаждения рециркулирующего потока. В других вариантах осуществления изобретения этот поток может проходить через теплообменник, процесс отделения жидкости, и может быть повторно введен в реактор для полимеризации в виде жидкости или частично жидкости (этот вариант осуществления изобретения не показан).

Полимерный продукт может выходить из реактора 250 для полимеризации по трубопроводу 295 для продукта. Полимерный продукт можно подавать в разгрузочную емкость 260, а затем - в емкость 265 для очистки продукта. В емкость 265 для очистки продукта по газопроводу 325 можно вводить инертный газ, например, азот, и (или) водяной пар, например, для удаления реагентов и прекращения (предупреждения) какого-либо продолжения полимеризации. Из емкости 265 для очистки продукта полимерный продукт по трубопроводу 85 можно подавать в буферную емкость 80 для полимера, а затем подавать в контейнер 20 для затравочного слоя. Например, транспортировку полимера в контейнер 20 для затравочного слоя можно осуществлять ранее описанными способами. Желательно иметь возможность для транспортировки по меньшей мере части полимера из контейнера 20 для затравочного слоя по трубопроводу 55 в реактор 250 для полимеризации.

Хотя приведенное выше рассмотрение реактора 250 для полимеризации относится к реактору с псевдоожиженным слоем для газофазной полимеризации, настоящее изобретение не ограничено каким-либо конкретным типом реактора. Описанные в настоящей заявке системы хранения полимеров можно использовать с любым подходящим процессом полимеризации олефинов, например, этилена или пропилена, включая суспензионную (гранульную) полимеризацию, полимеризацию в растворе, суспензии или в газовой фазе, с использованием известных устройств и условий реакции. Процесс полимеризации можно проводить в широком диапазоне температуры и давления. Например, температура может быть в диапазоне примерно от 50°C до примерно 280°C. В некоторых вариантах осуществления изобретения температура может быть диапазоне примерно от 60°C до примерно 280°C или примерно от 50°C до примерно 200°C, примерно от 60°C до примерно 120°C или примерно от 70°C до примерно 100°C, или примерно от 80°C до примерно 95°C, причем желаемый диапазон температуры может иметь любое сочетание любого верхнего предела с любым нижним пределом, которые здесь указаны. В других вариантах осуществления изобретения температура в реакторе может, например, изменяться примерно от 30°C до примерно 120°C или примерно от 60°C до примерно 115°C, или примерно от 70°C до примерно 110°C, или примерно от 70°C до примерно 95°C.

Обычно процесс полимеризации может представлять собой непрерывный процесс в газовой фазе, например, процесс в псевдоожиженном слое. Реактор с псевдоожиженным слоем может иметь зону реакции и зону уменьшения скорости (т.е., зону выделения продукта реакции). Зона реакции включает слой из растущих частиц полимера, сформированных частиц полимера и незначительного количества частиц катализатора, псевдоожиженный непрерывным потоком газообразного мономера и разбавителя для отвода теплоты полимеризации через зону реакции. По усмотрению, часть рециркулирующих газов можно охлаждать и сжимать для образования жидкостей, которые повышают способность потока циркулирующего газа к отводу тепла при повторном впуске его в зону реакции. Соответствующую скорость потока газа легко можно определить путем простого эксперимента. Добавление газообразного мономера в поток циркулирующего газа осуществляется со скоростью, равной скорости, с которой полимерный продукт в виде частиц и соответствующий мономер отводят из реактора, а состав газа, проходящего через реактор, регулируют для поддержания в зоне реакции газообразной смеси по существу в установившемся состоянии. Выходящий из зоны реакции газ проходит в зону уменьшения скорости, в которой удаляются захваченные частицы. Более мелкие захваченные частицы и пыль могут быть удалены в циклонном сепараторе и (или) через фильтр тонкой очистки. Газ пропускают через теплообменник, в котором отводят теплоту полимеризации, сжимают в компрессоре, а затем возвращают в зону реакции.

Применимые процессы газофазной полимеризации описаны, например, в US 3709853, 4003712, 4011382, 4302566, 4543399, 4882400, 5352749 и 5541270, а также в европейской публикации EP-A-0802202. В этих патентах раскрыты процессы газофазной полимеризации, в которых полимеризующую среду или механически перемешивают, или псевдоожижают посредством непрерывного потока газообразного мономера и разбавителя.

Процесс, описанный в настоящей заявке, применим для получения гомополимеров из олефинов, в том числе, этилена, и (или) сополимеров, терполимеров и т.п. из олефинов, включая полимеры, содержащие этилен и по меньшей мере один или несколько других олефинов. Олефины могут представлять собой альфа-олефины. В частном варианте осуществления изобретения олефины могут содержать, например, от 2 до 16 атомов углерода. В других вариантах осуществления изобретения можно использовать этилен и сомономер, содержащий от 3 до 12 атомов углерода или от 4 до 10 атомов углерода, или от 4 до 8 атомов углерода. В частном варианте осуществления изобретения олефин представляет собой мономер, выбранный из группы, включающей этилен, пропилен и любое их соединение.

В одних вариантах осуществления изобретения в описанном в настоящей заявке процессе, можно получить полиэтилен. К такому полиэтилену могут относиться гомополимеры этилена и сополимеры этилена и по меньшей мере одного альфа-олефина, в которых содержание этилена составляет по меньшей мере около 50 мас. % всех включенных мономеров. К олефинам, которые здесь можно использовать в качестве сомономеров, относятся пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 4-метилпентен-1, 1-децен, 1-додецен, 1-гексадецен и т.п. Могут использоваться также полиены, такие как 1,3-гексадиен, 1,4-гексадиен, циклопентадиен, дициклопентадиен, 4-винилциклогексен-1, 1,5-циклооктадиен, 5-винилиден-2-норборнен и 5-винил-2-норборнен, а также олефины, образованные на месте в полимеризующей среде.

Общее содержание сополимера альфа-олефинов, включенного в полимер, может составлять не более 500 мол. % или может составлять от 0,1 до 20 мол. %. Используемый в настоящей заявке термин "полиэтилен" в общем относится к любому или всем вышеописанным полимерам, содержащим этилен.

В других вариантах осуществления изобретения в процессах, описанных в настоящей заявке, можно получить полимеры на основе пропилена. К таким полимерам на основе пропилена могут относиться гомополимеры пропилена и сополимеры пропилена и по меньшей мере одного альфа-олефина, в которых содержание пропилена составляет по меньшей мере около 50 мас. % всех включенных мономеров. К сомономерам, которые можно использовать, могут относиться этилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 4-метилпентен-1, 1-децен, 1-додецен, 1-гексадецен и т.п. Могут использоваться также полиены, такие как 1,3-гексадиен, 1,4-гексадиен, циклопентадиен, дициклопентадиен, 4-винилциклогексен-1, 1,5-циклооктадиен, 5-винилиден-2-норборнен и 5-винил-2-норборнен, а также олефины, образованные на месте в полимеризующей среде. В частном варианте осуществления изобретения общее содержание сомономера альфа-олефина, включенного в полимер на основе пропилена, может составлять не более 49 мол. %, в других вариантах осуществления изобретения - от 0,1 до 35 мол. %.

Для регулирования конечных свойств полиолефина при полимеризации олефинов часто используют газообразный водород. Повышение концентрации водорода может повышать индекс текучести расплава (ИТР, англ. MFI) и (или) индекс расплава (ИР, англ. MI) полученного полиолефина. Таким образом, концентрация водорода может влиять на ИТР или ИР. Количество водорода для полимеризации можно выразить в виде молярной концентрации относительно общего количества полимеризуемого мономера, например, этилена или смеси этилена и гексена или пропилена. В частном варианте осуществления изобретения количество водорода, используемое в процессах полимеризации, соответствует количеству, достаточному для обеспечения желаемого ИТР или ИР конечного полимера - полиолефина. Скорость течения расплава для полипропилена можно измерить Американским стандартным методом испытания АСТМ (англ. ASTM) D1238 (230°C при весе 2,16 кг); индекс расплава (1 г) для полиэтилена можно измерить в соответствии с АСТМ D1238 (190°C при весе 2,16 кг).

К другим рассматриваемым процессам в газовой фазе относятся процессы последовательной или многостадийной полимеризации. Например, можно использовать многоступенчатый реактор, состоящий из двух или более последовательно соединенных реакторов, в котором в одном реакторе можно получать, например, компонент с высокой молекулярной массой, а в другом реакторе можно получать компонент с низкой молекулярной массой. В некоторых вариантах осуществления изобретения получают полиолефин, используя многоступенчатый газофазный реактор. Такие установки для полимеризации описаны, например, в US 5627242, 5665818 и 5677375, а также в европейских публикациях EP-A-0794200, EP-B1-0649992, EP-A-0802202 и EP-B-634421.

В частном варианте осуществления изобретения один или более реакторов в процессе полимеризации в газовой фазе или в псевдоожиженном слое могут иметь давление в пределах примерно от 0,7 до примерно 70 бар (примерно от 10 до примерно 1000 фунтов на кв. дюйм, абс.) или от примерно 14 до примерно 42 бар (примерно от 200 до примерно 600 фунтов на кв. дюйм, абс.). В частном варианте осуществления изобретения один или более реакторов могут иметь температуру в диапазоне от примерно 10°C до примерно 150°C или от примерно 40°C до примерно 125°C. В частном варианте осуществления изобретения, принимая во внимание температуру спекания полимера в реакторе, реактор может работать при максимально допустимой температуре. В вариантах осуществления изобретения приведенная скорость газа в одном или более реакторах может изменяться в пределах примерно от 0,2 до примерно 1,1 м/с (примерно от 0,7 до примерно 3,5 футов/с) или от примерно 0,3 до примерно 0,8 м/с (примерно от 1,0 до примерно 2,7 футов/с).

Некоторые варианты осуществления изобретения можно использовать с системами газофазной полимеризации при сверхатмосферных давлениях в пределах от 0,07 до 68,9 бар (1-1000 фунтов на кв. дюйм, изб.), от 3,45 до 27,6 бар (50-400 фунтов на кв. дюйм, изб.) в одних вариантах осуществления изобретения, в пределах от 6,89 до 24,1 бар (100-350 фунтов на кв. дюйм, изб.) в других вариантах осуществления изобретения, и при температурах в диапазоне от 30 до 130°C или от 65 до 110°C, от 75 до 125°C в других вариантах осуществления изобретения, или от 80 до 120°C в остальных вариантах осуществления изобретения. В некоторых вариантах осуществления изобретения рабочая температура может быть ниже 112°C. В вариантах осуществления изобретения можно использовать системы газофазной полимеризации с перемешиванием или с псевдоожиженным слоем.

Процесс полимеризации может представлять собой непрерывный процесс в газовой фазе, который включает следующие стадии: (а) ввод рециркулирующего потока (включающего мономеры этилен и альфа-олефины) в реактор; (б) ввод системы катализатора на носителе; (в) отвод рециркулирующего потока из реактора; (г) охлаждение рециркулирующего потока; (д) ввод в реактор добавочного мономера(-ов) для замены полимеризированного мономера(-ов); (е) повторный ввод рециркулирующего потока или части его в реактор и (ж) извлечение полимерного продукта из реактора.

В раскрытых здесь способах в качестве вспомогательного средства для получения псевдоожиженного слоя, по усмотрению, можно использовать состоящие из частиц инертные материалы. К таким состоящим из частиц инертным материалам могут относиться углеродная сажа, диоксид кремния, тальк и глины, а также инертные полимерные материалы. Углеродная сажа, например, имеет первоначальный размер частиц от примерно 10 до примерно 100 нанометров, средний размер агрегатов - от примерно 0,1 до примерно 30 микрон, а удельную поверхность - от примерно 30 до примерно 1500 м2/г. Диоксид кремния имеет первоначальный размер частиц от примерно 5 до примерно 50 нанометров, средний размер агрегата - от примерно 0,1 до примерно 30 микрон, а удельную поверхность - от примерно 50 до примерно 500 м2/г. Глина, тальк и полимерные материалы имеют средний размер частиц от примерно 0,01 до примерно 10 микрон и удельную поверхность - от примерно 3 до примерно 30 м2/г. Такие состоящие из частиц инертные материалы можно использовать в количествах от примерно 0,3 до примерно 80% или от примерно 5 до примерно 50% в расчете на вес конечного продукта. Они особенно успешно используются для полимеризации липких полимеров, описанной в US 4994534 и 5304588.

В способах полимеризации, раскрытых в настоящей заявке, могут использоваться и часто используются регуляторы степени полимеризации, промоторы, средства для удаления примесей (очистки) и другие добавки. Регуляторы степени полимеризации часто используются для регулирования молекулярной массы полимера. Примерами таких соединений являются водород и алкилы металлов с общей формулой MxRy, где М - металл группы 3-12, x - степень (состояние) окисления металла, обычно 1, 2, 3, 4, 5 или 6, каждый R - независимо алкил или арил, а y равен 0, 1, 2, 3, 4, 5 или 6. В некоторых вариантах осуществления изобретения используется алкилцинк, например, диэтилцинк. К типичным промоторам могут относиться галогенизированные углеводороды, такие как CHCl3, CFCl3, CH3-CCl3, CF2Cl-CCl3 и этилтрихлорацетат. Такие промоторы описаны, например, в US 4988783. Для повышения активности катализатора могут также использоваться другие металлорганические соединения, такие как средства для удаления отравляющих примесей. К таким соединениям относятся, например, алкилы металлов, такие как алюминийалкилы, например, триизобутилалюминий. Некоторые соединения можно использовать для нейтрализации статического электричества в реакторе с псевдоожиженным слоем, другие, известные скорее как драйверы, а не антистатики, могут равным образом форсировать изменение статического заряда с положительного на отрицательный или с отрицательного на положительный. Применение таких добавок вполне находится в рамках компетенции специалистов в данной области техники. Эти добавки можно вводить в циркуляционные контуры, стояки и (или) сливные трубопроводы отдельно или независимо от катализатора, или в составе катализатора.

В раскрытых в настоящей заявке способах полимеризации можно использовать также добавки, обеспечивающие непрерывность, например, для контроля или возможно даже исключения случаев перерывов в работе реактора, которые в общем являются нарушением непрерывного режима работы реактора для полимеризации. Используемый здесь термин "добавка или вспомогательное средство, обеспечивающее непрерывность" и "средство, препятствующее обрастанию микроорганизмами" ("противогнилостная добавка") относится к соединениям или смесям соединений, например, к твердым веществам или жидкостям, которые успешно используются в процессах газофазной или суспензионной полимеризации для уменьшения или исключения загрязнения реактора, причем "загрязнение" может проявляться в виде ряда явлений, включая образование покрытия на стенках реактора, закупорку впускного и выпускного трубопроводов, образование крупных агломератов, или в виде других сбоев в работе реактора, известных в данной области техники. Для целей настоящей заявки эти термины можно использовать как взаимозаменяемые. В соответствии с вариантами осуществления изобретения добавку, обеспечивающую непрерывность, можно использовать в составе каталитической системы или вводить непосредственно в реактор независимо от каталитической системы.

Использование конкретной добавки, обеспечивающей непрерывность, может зависеть по меньшей мере частично от характера статического заряда, определенного получаемого полимера и (или) определенного используемого катализатора. Не ограничивающие примеры добавок, обеспечивающих непрерывность, включают амины жирных кислот, соединения амидов и углеводородов или этоксилированных амидов, например, описанные как "модификаторы поверхности" в WO 96/11961; полиэтиленимины, имеющие структуру -(CH2-CH2-NH)n-, где n может быть от 10 до 10000; полиэфирамины; карбоксилированные соединения, такие как карбоксилсодержащий арил и карбоксилсодержащие длинноцепочечные углеводороды, а также комплексные соединения металлов и жирных кислот; спирты, простые эфиры, соединения сульфатов, оксиды металлов и другие соединения, известные в данной области техники. К ряду специальных образцов добавок, обеспечивающих непрерывность, относятся органические соединения 1,2-диэфира, оксид магния, АРМОСТАТ 310 (ARMOSTAT), АТМЕР 163 (ATMER), АТМЕР AS-990 и другие сложные эфиры глицерина, ИРГАСТ AS-990 (IRGAST) и другие этоксилированные амины (например, N,N-бис(2-гидроксиэтил)октадециламин), алкилсульфонаты и алкоксилированные сложные эфиры жирных кислот; СТАДИС 450 и 425 (STADIS), КЕРОСТАТ СЕ 4009 (KEROSTAT) и КЕРОСТАТ СЕ 5009, соли N-олеилантранилата хрома, соли кальция Медиалан-кислоты (Medialan) и ди-трет-бутилфенол; ПОЛИФЛО 130 (POLYFLO), ТОЛАД 511 (TOLAD) (сополимер альфа-олефина и акрилонитрила и полимерный полиамин), ИДИНОЛ D32 (EDENOL), алюминийстеарат, алюминийдистеарат сорбитмоноолеат, глицеринмоностеарат, метилтолуат, диметилмалеат, диметилфурнарат, триэтиламин, 3,3-дифенил-3-(имидазол-1-ил)-пропин и подобные соединения. В некоторых вариантах осуществления изобретения в качестве добавки, обеспечивающей непрерывность, можно использовать имеющийся в продаже полиэтиленимин поставки компании БАСФ Корпорейшн (BASF Corporation) под торговым наименованием ЛУПАСОЛ (LUPASOL). В ряде вариантов осуществления изобретения в качестве добавки, обеспечивающей непрерывность, можно использовать имеющийся в продаже полиэфирамин поставки компании Хантсмэн Корпорейшн (Huntsman Corporation) под торговым наименованием Джифамин (JEFFAMINE). В некоторых вариантах осуществления изобретения добавкой, обеспечивающей непрерывность, является указанная карбоксилированная соль металла, по усмотрению, с другими соединениями, указанными в настоящем разделе. Каждая из вышеупомянутых добавок, обеспечивающих непрерывность, может применяться в качестве обеспечивающей непрерывность добавки либо отдельно, либо в соединении.

В вариантах осуществления изобретения раскрытые в настоящей заявке реакторы способны производить более 500 фунтов полимера в час (227 кг/час), примерно до 300000 фунтов/час (136000 кг/час) полимера или более, более 1000 фунтов/час (455 кг/час), более 10000 фунтов/час (4540 кг/час), более 25000 фунтов/час (11300 кг/час), более 35000 фунтов/час (15900 кг/час), более 50000 фунтов/час (22700 кг/час), более 65000 фунтов/час (29000 кг/час) или более 180000 фунтов/час (81250 кг/час).

Полученные полимеры можно использовать в самых разных продуктах и областях конечного применения. Эти полимеры могут включать, помимо прочих, линейный полиэтилен высокого давления, полиэтилены высокого давления и полиэтилены низкого давления, а также полипропилены разной плотности. К ним относятся гомополимеры, статистические сополимеры и ударопрочные сополимеры.

Полимеры, в том числе, полимеры на основе этилена и пропилена, имеют плотность, например, в пределах примерно от 0,86 г/см3 до примерно 0,97 г/см3, примерно от 0,88 г/см3 до примерно 0,965 г/см3 или примерно от 0,900 г/см3 до примерно 0,96 г/см3.

Полимеры, полученные предлагаемым в изобретении способом, могут иметь молекулярно-массовое распределение, отношение средневесовой молекулярной массы к среднечисленной молекулярной массе (Mw/Mn), например, более 1,5 до примерно 15. В других вариантах осуществления изобретения полимеры могут иметь Mw/Mn более 2 до примерно 10 или более примерно 2,2 до менее примерно 8.

Полимеры, предлагаемые в настоящем изобретении, могут иметь индекс расплава (MI) или (I2), измеренный по ACTM-D-1238-E (190°C/2,16 кг), например, в пределах от 0,01 дециграмм/мин до 1000 дециграмм/мин. В других вариантах осуществления изобретения полимеры могут иметь индекс расплава от примерно 0,01 дециграмм/мин до примерно 100 дециграмм/мин или от примерно 0,1 дециграмм/мин до примерно 100 дециграмм/мин.

Полимеры, предлагаемые в настоящем изобретении, в частном варианте осуществления изобретения могут иметь коэффициент индекса расплава (I21/I2) (I21 измерен по ACTM-D-1238-F, [190°C/21,6 кг]), например, от 5 до 300. В других вариантах осуществления изобретения полимеры могут иметь коэффициент индекса расплава от примерно 10 до менее 250, от 15 до 200 или от 20 до 180.

Полимеры, предлагаемые в настоящем изобретении, можно смешивать и (или) совместно экструдировать с любым другим полимером. Не ограничивающие примеры других полимеров включают линейные полиэтилены высокого давления, получаемые посредством обычного катализа и (или) катализа с одним активным центром, эластомеры, пластомеры, полиэтилен высокого давления пониженной плотности, полиэтилены низкого давления, полипропилены и т.п.

Полимеры, полученные предлагаемым в настоящем изобретении способом, и их смеси успешно используются в таких процессах формования, как изготовление пленок, труб, листов и волокна экструзией и совместной экструзией, а также формование раздувом, литьевое формование и роторное формование. К пленкам относятся пленки, полученные совместной экструзией или послойным формованием с раздувкой и отлитые из раствора, используемые как усадочная пленка, липкая пленка, растягивающаяся пленка, прокладочные пленки, ориентированные пленки, упаковочная герметичная пленка для пищи, прочные мешки для тяжелых грузов, мешки для бакалейных (продовольственных) товаров, упаковочная пленка для хлебопекарных изделий и замороженных продуктов, упаковочная пленка для медицинских изделий, промышленный футеровочный материал, мембраны и т.д., в случаях контакта с пищей и без контакта с пищей. К волокнам, помимо прочих, могут относиться волокна, получаемые формованием из расплава, формованием из раствора и формованием из расплава с раздувом, для использования в виде текстильной ткани или нетканой ткани для изготовления фильтров, узорчатых тканей, медицинской одежды, геотекстильных материалов и т.д. К изделиям, полученным экструдированием, могут относиться медицинские трубки, оболочки кабелей и проводов, геомембраны и облицовочные материалы для бассейнов. К формованным изделиям относятся одно- и многослойные конструкции в виде бутылей, баков (емкостей), большие полые изделия, жесткая тара для продуктов, а также игрушки и т.д.

Каталитическая система

В способах полимеризации, описанных в настоящей заявке, можно использовать любой тип катализаторного компонента, в том числе, помимо прочих, жидкие катализаторы, твердые катализаторы и гетерогенные катализаторы или катализаторы на носителе, и подавать в реактор в виде жидкости, суспензии (смеси жидкости и твердого вещества) или в виде твердого вещества (обычно перемещаемого газом). Катализаторы в жидком виде, используемые в раскрытых здесь вариантах осуществления изобретения, должны быть устойчивыми и способными к разбрызгиванию или распылению. Такие катализаторы можно использовать отдельно или в различных соединениях или смесях. Например, можно использовать один или несколько жидких катализаторов, один или несколько твердых катализаторов, один или несколько катализаторов на носителе или смесь жидкого катализатора и (или) твердого катализатора, или катализатора на носителе, или смесь твердого катализатора и катализатора на носителе. Эти катализаторы можно использовать с сокатализаторами, активаторами и (или) промоторами, широко известными в данной области техники. Используемый здесь термин "катализаторный компонент" и термин "катализатор" являются взаимозаменяемыми и относятся к любому соединению или компоненту, или комбинации соединений и компонентов, которая способна повышать скорость химической реакции, например, полимеризации или олигомеризации одного или нескольких олефинов.

Примеры подходящих катализаторов включают:

катализаторы Циглера-Натта, в том числе, катализаторы на основе титана, например, те, что описаны в US 4376062 и 4379758. Катализаторы Циглера-Натта широко известны в данной области техники и обычно представляют собой электроно-донорные комплексы магния и титана, используемые в соединении с алюминийорганическим сокатализатором;

катализаторы на основе хрома, в том числе те, что описаны в US 3709853, 3709954 и 4077904, и другие, используемые в данной области техники;

катализаторы на основе ванадия, например, хлороксид ванадия и ацетилацетонат ванадия, в том числе те, что описаны в US 5317036, и другие, используемые в данной области техники;

металлоценовые катализаторы, в том числе те, что описаны в US 6933258 и 6894131, и другие, используемые в данной области техники;

катионные формы галогенидов металлов, например, тригалогениды алюминия;

кобальтовые катализаторы и их смеси, в том числе те, что описаны в US 4472559 и 4182814, и другие, используемые в данной области техники;

никелевые катализаторы и их смеси, в том числе те, что описаны в US 4155880 и 4102817, и другие, используемые в данной области техники;

катализаторы на основе редкоземельных металлов, т.е., содержащие металл с порядковым номером 57-103 в периодической таблице элементов, такие как соединения церия, лантана, празеодима, гадолиния и неодима. Особенно успешно используются карбоксилаты, алкоголяты, ацетилацетонаты, галогениды (включая эфирные и спиртовые комплексы трихлорида неодима) и аллильные производные таких металлов. В разных вариантах осуществления изобретения особенно успешно используемыми катализаторами на основе редкоземельных металлов являются соединения неодима, в первую очередь, неодеканоат, октаноат и версатат неодима. Катализаторы на основе редкоземельных металлов можно использовать, например, для полимеризации бутадиена или изопрена;

любые соединения одного или нескольких вышеуказанных катализаторов.

В одном или нескольких вариантах осуществления изобретения можно использовать "смешанную" каталитическую систему или "многокомпонентную каталитическую" систему. Смешанная каталитическая система включает по меньшей мере один компонент металлоценового катализатора и по меньшей мере один не металлоценовый компонент. Смешанную каталитическую систему можно характеризовать как биметаллическую каталитическую композицию или многокомпонентную каталитическую композицию. Используемые здесь термины "биметаллическая каталитическая композиция" и "биметаллический катализатор" относятся к любой композиции, смеси или системе, которая включает два или несколько разных катализаторных компонентов, каждый из которых имеет такую же или другую группу металла, но имеет по меньшей мере один отличающийся компонент катализатора, например, другой лиганд или общую структуру (вид) катализатора. Примеры используемых биметаллических катализаторов можно найти в US 6271325, 6300438 и 6417304. Термины "многокомпонентная каталитическая композиция" и "многокомпонентный катализатор" относятся к любой композиции, смеси или системе, которая включает не менее двух разных компонентов катализатора, независимо от металлов. Поэтому термины "биметаллическая каталитическая композиция", "биметаллический катализатор", "многокомпонентная каталитическая композиция" и "многокомпонентный катализатор" в настоящей заявке вместе называются "смешанная каталитическая система", если нет других указаний.

Каталитическая система может включать один или несколько активаторов. Активатор (известный также как сокатализатор) определяют как любую смесь реагентов, которая повышает скорость, с которой катализатор олигомеризует или полимеризует ненасыщенные мономеры, например, олефины.

В частном варианте осуществления изобретения в каталитической композиции в качестве активатора можно использовать алюмоксаны. Алюмоксаны обычно представляют собой олигомерные соединения, содержащие субъячейки -Al(R)-O-, в которых R - алкильная группа. К примерам алюмоксанов относятся метилалюмоксан (англ. МАО, рус. МАО), модифицированный метилалюмоксан (англ. ММАО, рус. ММАО), этилалюмоксан и изобутилалюмоксан. В качестве активаторов катализатора подходят алкилалюмоксаны и модифицированные алкилалюмоксаны, особенно, если способным к отделению лигандом является галогенид. Можно также использовать смеси различных алюмоксанов и модифицированных алюмоксанов. Более подробное описание см. в US 4665208, 4952540, 5041584, 5091352, 5206199, 5204419, 4874734, 4924018, 4908463, 4968827, 5329032, 5248801, 5235081, 5157137, 5103031 и EP 0561476 A1, EP 0279586 B1, EP 0516476 A, EP 0594218 A1 и WO 94/10180.

Алкилалюминий или алюминийорганические соединения тоже можно использовать в качестве активаторов (или акцепторов /поглотителей/), в том числе, триметилалюминий, триэтилалюминий, триизобутилалюминий, три-н-гексилалюминий, три-н-октилалюминий и т.п.

Можно использовать также ионизирующие или стехиометрические активаторы, нейтральные или ионные, например, три(н-бутил)аммоний тетракис? (пентафторфенил)бор, прекурсор металлоида трехзамещенного перфторфенилбора или прекурсор металлоида трехзамещенного перфторнафтилбора, полигалогенидные анионы гетероборана (см. WO 98/43983), борная кислота (см. US 5942459) или их соединение. Нейтральные или ионные активаторы можно использовать отдельно или в соединении с активаторами - алюмооксаном или модифицированным алюмооксаном.

Например, к нейтральным стехиометрическим активаторам могут относиться трехзамещенный бор, теллур, алюминий, галлий и индий или их смеси. Каждая из трех замещающих групп может быть выбрана независимо из группы, включающей алкилы, алкенилы, галоген, замещенные алкилы, арилы, арилгалогениды, алкоксигруппы и галогениды. В других вариантах осуществления изобретения три группы являются галогенированными, предпочтительно фторированными, арильными группами. В некоторых вариантах осуществления изобретения нейтральный стехиометрический активатор выбирают из группы, включающей трехзамещенный перфторфенилбор или трехзамещенный перфторнафтилбор.

Типичные соединения ионных стехиометрических активаторов описаны в европейских публикациях EP-A-0570982, EP-A-0520732, EP-A-0495375, EP-B1-0500944, EP-A-0277003 и EP-A-0277004, а также в US 5153157, 5198401, 5066741, 5206197, 5241025, 5384299 и 5502124.

Описанные катализаторы или каталитические системы, как указано выше, можно также комбинировать с одним или несколькими носителями или несущими элементами. Например, в некоторых вариантах осуществления изобретения активатор сцепляют с носителем (подложкой) для образования активатора на носителе, в которых активатор осаждают на подложке или носителе, сцепляют с подложкой или носителем, выпаривают вместе с подложкой или носителем, соединяют с подложкой или носителем или вводят в подложку или носитель, адсорбируют на подложку или носитель или абсорбируют в подложку или носитель. В данной области техники можно использовать любой подходящий материал или способ для образования катализатора на носителе.

Несмотря на то, что композиции, способы и процессы описаны в настоящей заявке с использованием понятий "включающий", "содержащий", "имеющий" или "включая" различные компоненты или стадии, композиции и способы могут также "состоять в основном из" или "состоять из" различных компонентов и стадий. Если не указано иное, то выражения "состоит в основном из" и "состоящий в основном из" не исключают наличия других стадий, элементов или материалов, независимо от того, упоминаются ли они специально в настоящем описании изобретения, поскольку эти стадии, элементы или материалы не оказывают отрицательного влияния на основные и новые признаки (характеристики) изобретения, кроме того, они не исключают наличия примесей и вариаций, обычно связанных с используемыми элементами и материалами. В вышеприведенном описании и прилагаемой патентной формуле, если не указано иное, формы единственного числа "a", "an" и "the" включают ссылки на множественное число.

Для краткости, в настоящей заявке подробно раскрыты лишь определенные области (диапазоны). Тем не менее, области, начиная от любого нижнего предела, можно объединить с любым верхним пределом для детального изложения какой-либо области, не раскрытой подробно, а также области, начиная с любого нижнего предела можно объединить с любым другим нижним пределом для детального изложения какой-либо области, не раскрытой подробно; таким же образом, области, начиная с любого верхнего предела можно объединить с любым другим верхним пределом для детального изложения какой-либо области, не раскрытой подробно.

Все упомянутые в настоящей заявке документы и материалы, в том числе, методы испытаний, публикации, патенты, журнальные статьи и т.д., включены здесь в целом в виде ссылки для всех юрисдикций, в каких такое включение допускается, и до такой степени, в какой такое раскрытие соответствует описанию настоящего изобретения.

Соответственно, настоящее изобретение хорошо адаптировано для обеспечения упомянутых результатов и преимуществ, а также тех, которые являются для него неотъемлемыми. Определенные варианты осуществления изобретения, раскрытые выше, являются только иллюстративными, так как настоящее изобретение может быть модифицировано и практически использовано разными, но эквивалентными способами, очевидными специалистам в данной области техники, с получением эффекта от использования идеи изобретения. Более того, не подразумевается никаких ограничений для показанных здесь деталей конструкции или схем, кроме описанных в пунктах формулы изобретения, приведенных ниже. Поэтому очевидно, что конкретные иллюстративные варианты осуществления изобретения, описанные выше, могут быть изменены или модифицированы, и все эти изменения рассматриваются в пределах существа и объема настоящего изобретения. Несмотря на то, что рассмотрены отдельные варианты осуществления изобретения, настоящее изобретение охватывает все комбинации всех этих вариантов осуществления изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАПУСКА МНОГОЗОНАЛЬНОГО ЦИРКУЛЯЦИОННОГО РЕАКТОРА | 2017 |

|

RU2720816C1 |

| ЕМКОСТЬ ДЛЯ ХРАНЕНИЯ И (ИЛИ ) ПЕРЕМЕЩЕНИЯ И (ИЛИ) ДЕГАЗАЦИИ ПОРОШКОВОГО ПОЛИМЕРА | 2010 |

|

RU2545275C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ В ГАЗОВОЙ ФАЗЕ | 2019 |

|

RU2743991C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ РЕЗЕРВУАРНОЙ УСТАНОВКИ ДЛЯ ДЕГАЗАЦИИ ПОРОШКА ПОЛИМЕРА | 2017 |

|

RU2755991C2 |

| Способ газофазной полимеризации альфа-олефинов в псевдоожиженном слое в реакторной системе | 2023 |

|

RU2831590C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ В ГАЗОФАЗНОМ РЕАКТОРЕ С ТРЕМЯ ИЛИ БОЛЕЕ ЗОНАМИ ПОЛИМЕРИЗАЦИИ | 2017 |

|

RU2709525C1 |

| ГАЗОФАЗНЫЙ ПРОЦЕСС И УСТАНОВКА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2006 |

|

RU2427418C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ В ГАЗОФАЗНОМ РЕАКТОРЕ, ВКЛЮЧАЮЩЕМ РЕАКТОР ВОСХОДЯЩЕГО ПОТОКА И РЕАКТОР НИСХОДЯЩЕГО ПОТОКА | 2017 |

|

RU2703716C1 |

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2126015C1 |

| СПОСОБ И УСТАНОВКА ФЛЮИД-КАТАЛИТИЧЕСКОГО КРЕКИНГА ДЛЯ МАКСИМАЛЬНОГО УВЕЛИЧЕНИЯ ВЫХОДА ЛЕГКИХ ОЛЕФИНОВ И ДРУГИХ ПРИМЕНЕНИЙ | 2020 |

|

RU2811472C2 |

Изобретение относится к системам и способам хранения полимеров. Способ включает транспортировку полимера в контейнер для хранения полимера по подающей линии с использованием среды-носителя. Контейнер является контейнером для затравочного слоя для процесса газофазной полимеризации. Затем проводят рециркуляцию по меньшей мере части полимера в контейнере путем извлечения полимера из контейнера и подачи извлеченного полимера в указанную подающую линию. Рециркуляцию осуществляют одновременно с транспортировкой. При транспортировке и рециркуляции обеспечивается охлаждение полимера до температуры не выше 50°С. Описан также способ полимеризации. Технический результат – расширение арсенала технических средств. 3 н. и 11 з.п. ф-лы, 3 ил.

1. Способ хранения полимера, включающий транспортировку полимера в контейнер для хранения полимера, который представляет собой контейнер для затравочного слоя для процесса газофазной полимеризации, по подающей линии с использованием среды-носителя, содержащей инертный газ; рециркуляцию по меньшей мере части полимера в контейнере путем извлечения полимера из контейнера и подачи извлеченного полимера в указанную подающую линию, причем рециркуляцию осуществляют одновременно с транспортировкой и при транспортировке и рециркуляции обеспечивается охлаждение полимера до температуры не выше 50°С.

2. Способ по п. 1, в котором рециркуляция возобновляется после заполнения контейнера по меньшей мере на 90 об.%.

3. Способ по п. 1, в котором транспортировка включает использование пневматической системы транспорта.

4. Способ по п. 3, в котором пневматическая система транспорта выполнена в виде системы пневматического транспорта в плотной фазе.

5. Способ по п. 3, в котором пневматическая система транспорта выполнена в виде системы пневматического транспорта в газовом потоке.

6. Способ по п. 1, в котором полимер хранят в контейнере в присутствии инертного газа, который подают в контейнер в системе с разомкнутым контуром.

7. Способ по п. 1, в котором полимер хранят в контейнере в присутствии инертного газа, который подают в контейнер в системе с замкнутым контуром.

8. Способ по п. 1, в котором весовое отношение рециркулирующего полимера к извлеченному полимеру в указанной подающей линии составляет от 1:10 до 20:1.

9. Способ по п. 1, в котором используют по меньшей мере один клапан и связанную с процессом систему управления для управления работой по меньшей мере одного клапана для транспортировки полимера в контейнер для затравочного слоя по подающей линии с использованием среды-носителя.

10. Способ по п. 1, дополнительно включающий после транспортировки полимера в контейнер любую из следующих стадий:

а) транспортировка полимера из контейнера в емкость для хранения полимера;

б) транспортировка полимера из контейнера в буферную емкость для полимера;

в) транспортировка полимера из емкости для хранения полимера в буферную емкость для полимера;

г) транспортировка полимера из буферной емкости для полимера в емкость для хранения полимера;

д) транспортировка полимера из емкости для хранения полимера для осуществления следующего далее процесса; и

е) транспортировка полимера из буферной емкости для полимера для осуществления следующего далее процесса.

11. Способ по п. 1, в котором контейнер для затравочного слоя выполнен по размерам с возможностью работы в пределах 2-3 часов при максимальной нагрузке.

12. Способ полимеризации, включающий полимеризацию олефина в реакторе в присутствии катализатора для получения полимера, в котором по меньшей мере часть указанного полимера хранят в соответствии со способом по любому предыдущему пункту.

13. Способ полимеризации по п. 12, представляющий собой газофазный процесс в реакторе с псевдоожиженным слоем.

14. Система хранения полимера, включающая:

контейнер для хранения полимера, который представляет собой контейнер для затравочного слоя для процесса газофазной полимеризации;

буферную емкость для полимера, сообщающуюся с этим контейнером; и

систему управления, выполненную с возможностью передачи сигналов на транспортировку полимера из буферной емкости в контейнер и одновременной рециркуляции по меньшей мере части полимера из контейнера в контейнер;

причем для транспортировки полимера и рециркуляции полимера используется общая подающая линия с обеспечением охлаждения полимера при его транспортировке и рециркуляции до температуры не выше 50°С.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| US 5276113 A, 04.01.1994 | |||

| US 4666998 A, 19.05.1987 | |||

| RU 2006131296 A, 10.03.2008. | |||

Авторы

Даты

2018-02-06—Публикация

2013-10-01—Подача