ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Предлагаются способы запуска реакции газофазной полимеризации олефина для производства дисперсного полиолефина путем полимеризации одного или нескольких олефинов в многозональном циркуляционном реакторе. Дополнительно предлагаются способы полимеризации одного или нескольких олефинов в многозональном циркуляционном реакторе.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Полимеризация олефинов в многозональном циркуляционном реакторе позволяет производить олефиновые полимеры с высоким выходом продукции на единицу объема реактора и с высокой гибкостью при подборе состава получаемых полимеров. Подобные многозональные реакторы описаны, например, в патентах WO 97/040 15 A1 и WO 00/02 929 A1. В патенте WO 2005/019 280 A1 описываются способы полимеризации, включающие комбинацию, по меньшей мере, двух реакторов газофазной полимеризации, где, по меньшей мере, один из реакторов газофазной полимеризации представляет собой многозональный циркуляционный реактор. Многозональные циркуляционные реакторы представляют собой реакторы газофазной полимеризации, в которых растущие полимерные частицы движутся вверх через первую зону полимеризации (реактор восходящего потока), покидают упомянутый реактор восходящего потока и поступают во вторую зону полимеризации (реактор нисходящего потока), через которую растущие полимерные частицы стекают вниз в уплотненной форме, покидают упомянутый реактор нисходящего потока и вновь поступают в реактор восходящего потока, тем самым создавая циркуляцию полимера между реактором восходящего потока и реактором нисходящего потока. Газ, используемый для транспортировки полимерных частиц в реакторе восходящего потока, отделяют от полимерных частиц в верхней части многозонального циркуляционного реактора, возвращают по рециркуляционному трубопроводу газа, снабженному компрессором и охлаждающим устройством, для отвода тепла полимеризации, а затем повторно используют в качестве транспортирующего газа в реакторе восходящего потока.

Промышленное производство полиолефинов обычно осуществляется в непрерывном режиме. Это означает, что исходные материалы, например, мономеры, катализаторы и полимеризационные добавки, непрерывно вводятся в реактор полимеризации, а полученные полиолефины непрерывно выгружаются из реактора полимеризации. Когда требуется производство разных сортов полимера, то в ходе полимеризации осуществляется переход с одного сорта на другой, без прерывания технологического процесса полимеризации. Тем не менее, иногда, чтобы иметь возможность выполнения определенных операций по техническому обслуживанию или очистке, может потребоваться прекращение реакции полимеризации.

Для повторного запуска реакции в газофазных реакторах полимеризации, например, в реакторах с псевдоожиженным слоем, обычной практикой является подача в реактор предварительно подготовленного «затравочного слоя» или «загрузочного порошка» из частиц полиолефина, а затем инициирование полимеризация в присутствии такого слоя. Другой вариант состоит в запуске газофазной полимеризации в пустом реакторе, то есть в реакторе, который не содержит полимерных частиц. Преимущество этого варианта состоит в том, что устройств для хранения затравочного слоя не требуется. Однако при запуске пустого газофазного реактора необходимо предотвращать: унос газом рециркуляции частиц катализатора с малым размером частиц в систему газа рециркуляции; осуществлять отвод тепла полимеризации, чтобы избежать повышения температуры и последующего образования комков.

Соответственно, существует необходимость создания способа запуска газофазной реакции полимеризации олефинов в многозональном циркуляционном реакторе, который предотвращает перенос мелких частиц в систему газа рециркуляции и предотвращает образование комков.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Предлагается способ запуска реакции газофазной полимеризации олефина для производства дисперсного полиолефина путем полимеризации одного или нескольких олефинов в многозональном циркуляционном реакторе,

где многозональный циркуляционный реактор содержит:- вертикальную первую зону реактора и- вертикальную вторую зону реактора, которая снабжена в нижней части дроссельным клапаном, трубопроводом для выгрузки полимера, а в верхней части устройствами, позволяющими измерять уровень неподвижного слоя частиц полиолефина во второй зоне реактора; и- верхний участок первой зоны реактора, соединенный с верхним участком второй зоны реактора первой соединительной частью; и- нижний участок второй зоны реактора, соединенный с нижним участком первой зоны реактора посредством второй соединительной части; и

где многозональный циркуляционный реактор дополнительно содержит:

- рециркуляционный трубопровод газа, который оборудован компрессором и теплообменником для отвода тепла полимеризации и который соединяет верхнюю часть первой зоны реактора, верхнюю часть второй зоны реактора или первую соединительную часть, по меньшей, мере, с- точкой ввода газа реактора восходящего потока для подачи этого газа в нижнюю часть первой зоны реактора,- точкой ввода дозирующего газа для подачи дозирующего газа во вторую зону реактора над дроссельным клапаном; и- точкой, необязательно, ввода транспортирующего газа для подачи транспортирующего газа во вторую соединительную часть на конце соединительной части, которая соединена с нижней частью второй зоны реактора;

включая стадии:

a) заполнения многозонального циркуляционного реактора реакционным газом при давлении, составляющем от 0,1 до 20 МПа, и температуре, составляющей от 20 до 200 °С, и не содержащим частиц полиолефина;

b) переноса реакционного газа из верхней части первой зоны реактора, из верхней части второй зоны реактора или из первой соединительной части по рециркуляционному трубопроводу газа в точку ввода газа реактора восходящего потока, в точку ввода дозирующего газ и, необязательно, в точку ввода транспортирующего газа;

c) подачи дисперсного вещества, содержащего катализатор полимеризации и, необязательно, полиолефин в многозональный циркуляционный реактор;

d) управления потоком газа в зоне второго реактора путем корректировки открытия дроссельного клапана и скоростей подачи газа, подаваемого в точку ввода газа реактора восходящего потока, в точку ввода дозирующего газа и, необязательно, в точку ввода транспортирующего газа таким образом, чтобы скорость восходящего газа в нижней части второй зоны реактора была ниже конечной скорости свободного падения дисперсного вещества, поданного в многозональный циркуляционный реактор;

e) подачи, необязательно, одного или нескольких олефинов в многозональный циркуляционный реактор и осуществления реакции одного или нескольких олефинов в присутствии катализатора полимеризации с полиолефином;

f) подачи, при закрытом трубопроводе выгрузки полимера, одного или нескольких олефинов или дисперсного вещества, включающего катализатор полимеризации и полиолефин, или одного или нескольких олефинов и дисперсного вещества, включающего катализатор полимеризации и полиолефин, в многозональный циркуляционный реактор до тех пор, пока масса дисперсного полиолефина во второй зоне реактора не превысит влекущую силу восходящего потока газа, и пока не образуется неподвижный слой частиц полиолефина;

g) управления, после этого, скоростью циркуляции полимерных частиц внутри многозонального циркуляционного реактора, путем корректировки открытия дроссельного клапана и скорости подачи дозирующего газа, и, необязательно, скорости выгрузки полиолефина; и управления скоростями подачи одного или нескольких олефинов и дисперсного вещества, содержащего катализатор полимеризации и полиолефин в многозональный циркуляционный реактор; и, необязательно, скоростью выгрузки полученного полиолефина таким образом, чтобы объединенные количества введенного полиолефина и олефина (ов) превышали количество выгруженного полиолефина до тех пор, пока уровень неподвижного слоя частиц полиолефина не достигнет верхней части второй зоны реактора;

h) управления, после этого, скоростью циркуляции полимерных частиц внутри многозонального циркуляционного реактора, путем корректировки открытия дроссельного клапана, скорости подачи дозирующего газа и скорости выгрузки полиолефина; и управления скоростями подачи одного или нескольких олефинов и дисперсного вещества, содержащего катализатор полимеризации и полиолефин в многозональный циркуляционный реактор; и скоростью выгрузки полученного полиолефина таким образом, чтобы объединенные количества введенного полиолефина и олефина (ов) были уравновешены с количеством выгруженного полиолефина;

В некоторых вариантах осуществления, зона первого реактора представляет собой реактор, восходящего потока в котором растущие полимерные частицы движутся вверх в условиях быстрого псевдоожижения или других режимах транспортировки.

В некоторых вариантах осуществления, на стадии d) скорость восходящего газа в первой зоне реактора выше конечной скорости свободного падения дисперсного вещества, поданного в многозональный циркуляционный реактор.

В некоторых вариантах осуществления, первая зона реактора представляет собой зону реактора, в которой полимеризация осуществляется в псевдоожиженном слое растущих полимерных частиц.

В некоторых вариантах осуществления, на стадии f) жидкий углеводород подается во вторую зону реактора, где испаряется в условиях внутри второй зоны реактора.

В некоторых вариантах осуществления, дисперсное вещество, содержащее катализатор полимеризации и, необязательно, полиолефин, подается в нижнюю часть первой зоны реактора или во вторую соединительную часть.

В некоторых вариантах осуществления, дроссельный клапан представляет собой двустворчатый клапан.

В некоторых вариантах осуществления, реакционный газ содержит один или несколько алканов, имеющих от 1 до 10 атомов углерода, а доля алканов, имеющих от 1 до 10 атомов углерода в реакционном газе, составляет от 30 до 99 об.%.

В некоторых вариантах осуществления, дисперсное вещество представляет собой предварительно полимеризованный катализатор полимеризации.

В некоторых вариантах осуществления, многозональный циркуляционный реактор представляет собой часть каскада реакторов.

В некоторых вариантах осуществления, дисперсное вещество, содержащее катализатор полимеризации, представляет собой полиолефин, полученный в реакторе полимеризации, размещенном выше по потоку от многозонального циркуляционного реактора.

В некоторых вариантах осуществления, реактор полимеризации, размещенный выше по потоку от многозонального циркуляционного реактора, представляет собой реактор с псевдоожиженным слоем.

В некоторых вариантах осуществления, полиолефин представляет собой полимер этилена, полученный гомополимеризацией этилена или сополимеризацией этилена с одним или несколькими сомономерами.

В некоторых вариантах осуществления, полиолефин представляет собой пропиленовый полимер, полученный гомополимеризацией пропилена или сополимеризацией пропилена, с одним или несколькими сомономерами.

В некоторых вариантах осуществления, предлагается способ производства полиолефина путем полимеризации одного или нескольких олефинов в многозональном циркуляционном реакторе, в котором реакция полимеризации запускается вышеописанным способом.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

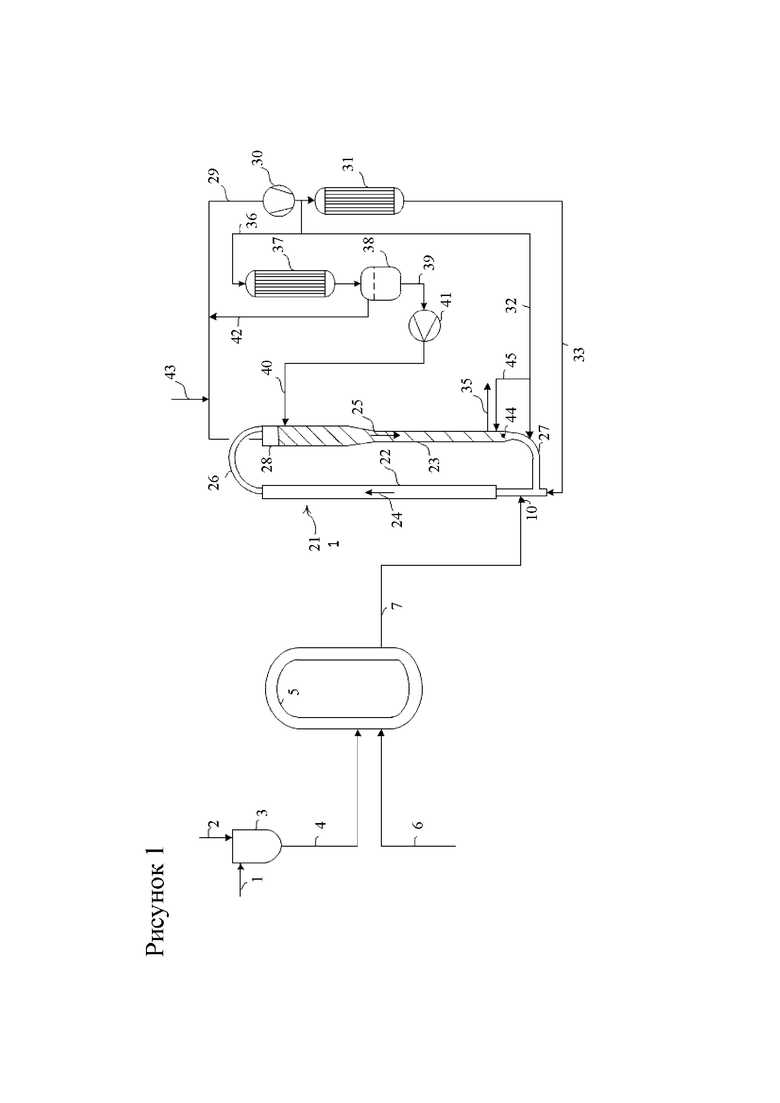

На Рисунке 1 представлено схематическое изображение многозонального циркуляционного реактора для осуществления способа в соответствии с настоящим изобретением.

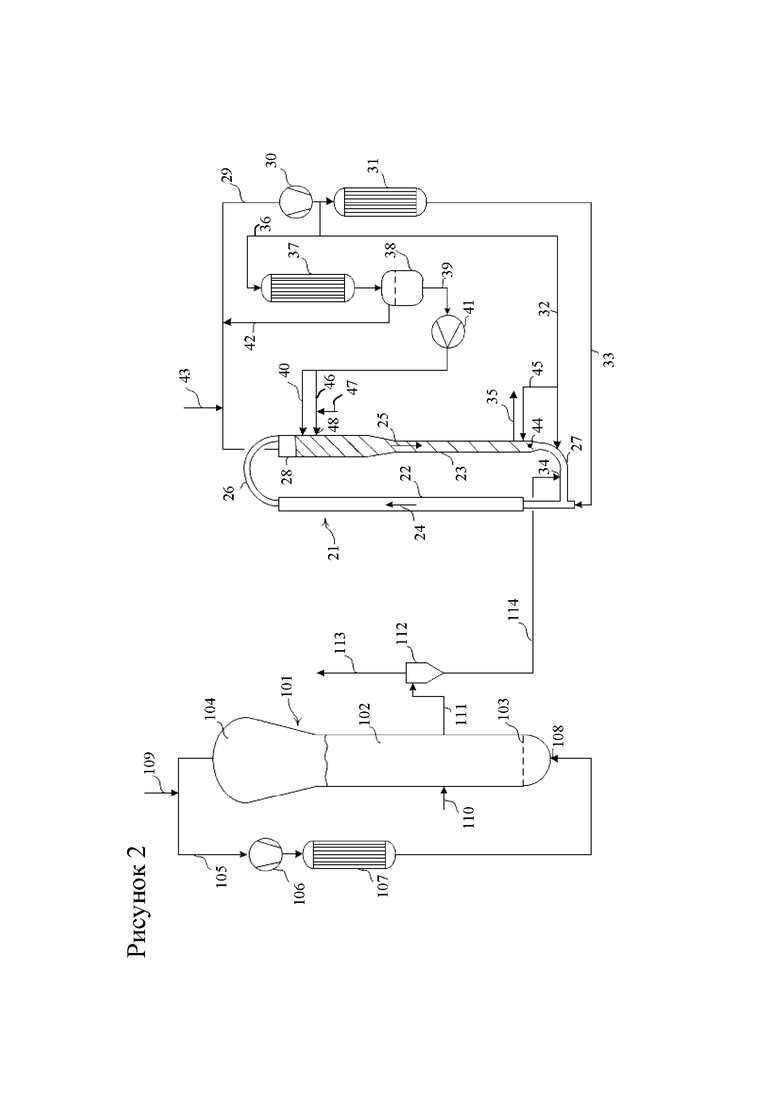

На Рисунке 2 представлено схематическое изображение каскада реакторов, содержащего многозональный циркуляционный реактор для осуществления способа в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Предлагается способ запуска реакции газофазной полимеризации олефина для производства дисперсного полиолефина путем полимеризации одного или нескольких олефинов. Олефинами, которые могут использоваться в способе по настоящему изобретению, являются, в частности, 1-олефины, то есть углеводороды, имеющие концевые двойные связи, не ограничиваясь этим. Подходящие олефины могут быть функционализированы ненасыщенными соединениями олефинов, например, сложными эфирами или амидопроизводными акриловой или метакриловой кислоты, например акрилатами, метакрилатами или акрилонитрилами. Предпочтение отдается неполярным олефиновым соединениям, в том числе арилзамещенным 1-олефинам. Особенно предпочтительные 1-олефины представляют собой линейные или разветвленные C2-C12 -1-алкены, в частности линейные C2-C10 1-алкены, например, этилен, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 1-децен или разветвленные C2-C10 1- алкены, например, 4-метил-1-пентен, сопряженные и несопряженные диены, например, 1,3-бутадиен, 1,4-гексадиен или 1,7-октадиен, или винилароматические соединения, например, стирол или замещенный стирол. Существует возможность полимеризации смесей различных 1-олефинов. Подходящими олефинами являются олефины, в которых двойная связь является частью циклической структуры, которая может иметь одну или несколько кольцевых систем. Примерами являются: циклопентен, норборнен, тетрациклододецен, метилнорборнен или диены, например 5-этилиден-2-норборнен, норборнадиен или этилнорборнадиен. Кроме того, можно осуществлять полимеризацию смеси двух или более олефинов.

В частности, способ пригоден для гомополимеризации или сополимеризации этилена или пропилена и, особенно предпочтителен для гомополимеризации или сополимеризации этилена. Предпочтительными сомономерами при полимеризации пропилена являются: этилен, 1-бутен и/или 1-гексен в количестве до 40 мас.%, предпочтительно этилен, 1-бутен и/или 1-гексен в количестве от 0,5 мас.% до 35 мас.%. В качестве сомономеров для полимеризации этилена, предпочтение отдается использованию C3-C8 1–алкенов, в частности: 1-бутена, 1-пентена, 1-гексена и/или 1-октена в количестве до 20 мас.%, более предпочтительно от 0,01 мас.% до 15 мас.%, и особенно от 0,05 мас.% до 12 мас.%. Особое предпочтение отдается способу, в котором этилен сополимеризуются с 1-гексеном и/или 1-бутеном в количестве, составляющем от 0,1 мас.% до 12 мас.%.

В предпочтительном варианте осуществления настоящего изобретения, полимеризацию проводят в присутствии инертного газа, например, азота или алкана, имеющего от 1 до 10 атомов углерода, в частности, метана, этана, пропана, н-бутана, изобутана, н-пентана, изопентана или н-гексана или их смесей. При необходимости, предпочтительным является использование в качестве инертного газа азота или пропана в сочетании с низшими алканами. В особенно предпочтительных вариантах осуществления настоящего изобретения, полимеризацию осуществляют в присутствии алкана C3-C5, выступающего в качестве растворителя, и особенно предпочтительно в присутствии пропана в случае гомополимеризации или сополимеризации этилена. Смеси реакционных газов в реакторе дополнительно содержат полимеризуемые олефины, т.е. основной мономер и один или несколько, необязательно, сомономеров. В предпочтительном варианте осуществления настоящего изобретения, смесь реакционного газа имеет содержание инертных компонентов, составляющее от 30 до 99 об.%, более предпочтительно от 50 до 95 об.%, и особенно предпочтительно от 60 до 90 об.%. В другом предпочтительном варианте осуществления настоящего изобретения, особенно в случае использования пропилена в качестве основного мономера, инертный разбавитель не добавляется или добавляется только в незначительном количестве. Смесь реакционного газа может также содержать дополнительные компоненты, например, регуляторы молекулярной массы, например, водород, или ингибиторы полимеризации, в частности, окись углерода или воду. Компоненты смеси реакционного газа могут подаваться в реактор газофазной полимеризации в газообразной форме или в виде жидкости, которая испаряется внутри реактора.

Полимеризации олефинов может осуществляться с использованием обычных катализаторов полимеризации олефинов. Это означает, что полимеризация может осуществляться с использованием катализаторов Филлипса на основе оксида хрома, катализаторов Циглера или Циглера-Натта или катализаторов с единым центром полимеризации на металле. Для целей настоящего изобретения, катализаторами с единым центром полимеризации на металле являются катализаторы на основе химически однородных координационных соединений переходных металлов. Кроме того, возможно использование смесей двух или более из указанных катализаторов для полимеризации олефинов. Такие смешанные катализаторы часто называют гибридными катализаторами. Получение и применение данных катализаторов для полимеризации олефинов, как правило, общеизвестно.

Предпочтительными катализаторами являются катализаторы типа Циглера, предпочтительно содержащие соединение титана или ванадия, соединение магния, и, необязательно, электронодонорного соединения и/или дисперсного неорганического оксида в качестве носителя.

Возможно применение соединений титана, обычно получаемых из галогенидов или алкоголятов трехвалентного или четырехвалентного титана, с алкоксигалогеновыми соединениями титана или смесями различных соединений титана. Примерами подходящих соединений титана являются: TiBr3, TiBr4, TiCl3, TiCl4, Ti(OCH3)Cl3, Ti(OC2H5)Cl3, Ti(O-i-C3H7)Cl3, Ti(O-n-C4H9)Cl3, Ti(OC2H5)Br3, Ti(O-n-C4H9)Br3, Ti(OCH3)2Cl2, Ti(OC2H5)2Cl2, Ti(O-n-C4H9)2Cl2, Ti(OC2H5)2Br2, Ti(OCH3)3Cl, Ti(OC2H5)3Cl, Ti(O-n-C4H9)3Cl, Ti(OC2H5)3Br, Ti(OCH3)4, Ti(OC2H5)4 или Ti(O-n-C4H9)4. Предпочтение отдается использованию соединений титана, которые содержат хлор в качестве галогена. Аналогично, предпочтение отдается галогенидам титана, которые содержат только галоген помимо титана, а среди этих особенно выделяются хлориды титана, в частности, тетрахлорид титана. Среди соединений ванадия особо следует упомянуть галогениды ванадия, оксигалогениды ванадия, алкоксиды ванадия и ацетилацетонаты ванадия. Предпочтение отдается соединениям ванадия с валентностью, отвечающей степени окисления, составляющей от 3 до 5.

Для получения твердого компонента предпочтительным будет дополнительное использование, по меньшей мере, одного соединения магния. Подходящие соединениями данного типа представляют собой: галогенсодержащие соединения магния, например, галогениды магния, в частности, хлориды или бромиды; и соединения магния, из которых обычным способом можно получать галогениды магния, напр., в результате реакции с галогенирующими агентами. В предпочтительном варианте осуществления, галогены представляют собой хлор, бром, йод или фтор, или смеси двух или нескольких галогенов, причем предпочтение отдается хлору или брому, особенно хлору.

Возможными галогенсодержащими соединениями магния, в частности, являются хлориды магния или бромиды магния. Соединения магния, из которых могут быть получены галогениды, представляют собой, например, алкилы магния, арилы магния, алкоксильные соединения магния, арилоксильные соединения магния или соединения Гриньяра. Подходящие галогенирующие агенты представляют собой, например, галогены, галогениды водорода, SiCl4 или CCl4, а предпочтительно хлор или хлористый водород.

Примерами подходящих, не содержащих галогенов, соединений магния являются: диэтилмагний, ди-н-пропилмагний, диизопропилмагний, ди-н-бутилмагний, ди-втор-бутилмагний, ди-трет-бутилмагний, диамилмагний, н-бутилэтилмагний, н-бутил-втор-бутилмагний, н-бутилоктилмагний, дифенилмагний, диэтоксимагний, ди-н-пропилоксимагний, диизопропилоксимагний, ди-н-бутилоксимагний, ди-втор-бутилоксимагний, ди-трет-бутилоксимагний, диамилоксимагний, н-бутилоксиэтоксимагний, н-бутилокси-втор-бутилоксимагний, н-бутилоксиоктилоксимагний и дифеноксимагний. Среди них предпочтение отдается использованию н-бутилэтилмагния и н-бутилоктилмагния.

Примерами соединений Гриньяра являются метилмагнийхлорид, этилмагнийхлорид, этилмагнийбромид, этилмагниййодид, н-пропилмагнийхлорид, н-пропилмагнийбромид, н-бутилмагнийхлорид, н-бутилмагнийбромид, втор-бутилмагнийхлорид, втор-бутилмагнийбромид, трет-бутилмагнийхлорид, трет-бутилмагнийбромид, гексилмагнийхлорид, октилмагнийхлорид, амилмагнийхлорид, изоамилмагнийхлорид, фенилмагнийхлорид и фенилмагнийбромид.

В качестве соединений магния, для получения дисперсных твердых веществ, предпочтение отдается использованию, кроме дихлорида магния или дибромида магния, соединениям диалкила магния (С1-С10). В предпочтительном варианте, катализатор Циглера или Циглера-Натта содержит переходной металл, выбранный из титана, циркония, ванадия, хрома.

Подходящими электронодонорными соединениями для получения катализаторов Циглера являются, например, спирты, гликоли, сложные эфиры, кетоны, амины, амиды, нитрилы, алкоксисиланы и алифатические эфиры. Электронодонорные соединения можно использовать по отдельности или в смеси друг с другом, а также с дополнительными электронодонорными соединениями.

Предпочтительными спиртами являются спирты формулы R1OH, где группа R1 представляет собой C1-C20 углеводородную группу. В предпочтительном варианте, R1 представляет собой C1-C10 алкильную группу. Конкретными примерами являются: метанол, этанол, изопропанол и н-бутанол. Предпочтительными гликолями являются гликоли, в которых общее число атомов углерода меньше чем 50. Особенно предпочтительными являются 1,2 или 1,3 гликоли, имеющие общее число атомов углерода ниже, чем 25. Конкретными примерами являются этиленгликоль, 1,2-пропиленгликоль и 1,3-пропиленгликоль. Предпочтительные сложные эфиры представляют собой C1-C20 алкилэфиры алифатических карбоновых кислот и, в частности, C1-C8 алкилэфиры алифатических монокарбоновых кислот, например, этилацетат, метилформиат, этилформиат, метилацетат, пропилацетат, изопропилацетат, н-бутилацетат, изобутилацетат. Предпочтительными аминами являются амины формулы NR23, где R2 группы, независимо друг от друга, представляют собой водород или C1-C20 углеводородную группу, при условии, что R2 группы не являются одновременно водородом. В предпочтительном варианте, R2 представляет собой C1-C10 алкильную группу. Конкретными примерами являются диэтиламин, диизопропиламин и триэтиламин. Предпочтительные амиды представляют собой амиды формулы R3CONR42, где R3 и R4, независимо друг от друга, представляют собой водород или C1-C20 углеводородную группу. Конкретными примерами являются формамид и ацетамид. Предпочтительные нитрилы представляют собой нитрилы формулы R1CN, где R1 имеет то же значение, которое дано выше. Конкретным примером является ацетонитрил. Предпочтительные алкоксисиланы представляют собой алкоксисиланы формулы R5aR6bSi(OR7)c, где: а и b представляют собой целые числа от 0 до 2; с представляет собой целое число от 1 до 4; сумма (а + b + с) равна 4; R5, R6, и R7 представляют собой алкильные, циклоалкильные или арильные радикалы с 1-18 атомами углерода, необязательно, содержащими гетероатомы. Особенно предпочтительными являются соединения кремния, в которых: а равно 0 или 1; с равно 2 или 3; R6 представляет собой алкильную или циклоалкильную группу, необязательно содержащую гетероатомы; а R7 представляет собой метил. Примерами таких предпочтительных соединений кремния являются метилтриметоксисилан, диметилдиметоксисилан, триметилметоксисилан и трет-бутилтриметоксисилан.

Предпочтительные электронодонорные соединения выбираются из группы, состоящей из амидов, сложных эфиров и алкоксисиланов.

Катализаторы Циглера обычно полимеризуются в присутствии сокатализаторов. Предпочтительными сокатализаторами являются металлоорганические соединения металлов Групп 1, 2, 12, 13 или 14 Периодической таблицы элементов, в частности металлорганические соединения металлов Группы 13 и особенно алюмоорганические соединения. Предпочтительными примерами сокатализаторов являются: металлоорганические алкилы, металлоорганические алкоксиды или металлоорганические галогениды.

Предпочтительными металлоорганическими соединениями являются алкилы лития, алкилы магния или цинка, галогениды алкила магния, алкилы алюминия, алкилы кремния, алкоксиды кремния и галогениды алкила кремния. Наиболее предпочтительные металлоорганические соединения содержат алкилы алюминия и алкилы магния. Еще более предпочтительные металлоорганические соединения содержат алкилы алюминия, предпочтительно соединения триалкилалюминия. Предпочтительными алкилами алюминия являются триметилалюминий, триэтилалюминий, триизобутилалюминий, три-н-гексилалюминий, диэтилалюминийхлорид или их смеси; а особенно предпочтительными являются триэтилалюминий, триизобутилалюминий, диэтилалюминихлорид или их смеси.

Предлагается способ запуска реакции газофазной полимеризации олефинов в многозональном циркуляционном реакторе, в котором полимеризацию проводят в первой зоне полимеризации, где растущие полимерные частицы движутся вверх в условиях псевдоожижения, быстрого псевдоожижения или других режимах транспортировки, и во второй зоне полимеризации, где растущие полимерные частицы стекают вниз в уплотненной форме. Полимерные частицы, покидающие первую зону полимеризации, переносятся во вторую зону полимеризации, а полимерные частицы, покидающие вторую зону полимеризации, повторно вводятся в первую зону полимеризации, создавая циркуляцию частиц полимера между первой и второй зонами полимеризации. Соответственно, многозональный циркуляционный реактор содержит вертикальную первую зону реактора и вертикальную вторую зону реактора, где верхний участок зоны первого реактора, соединен с верхним участком зоны второго реактора первой соединительной частью, а нижний участок зоны второго реактора, соединен с нижним участком зоны первого реактора второй соединительной частью.

В предпочтительном варианте осуществления настоящего изобретения, вертикальная первая зона реактора предназначена для содержания псевдоожиженного слоя растущих полимерных частиц. Первая зона реактора в этом случае функционирует как газофазный реактор с тщательным перемешиванием, например, как реактор с псевдоожиженным слоем. В таких реакторах полимеризация происходит в слое полимерных частиц, который поддерживается в псевдоожиженном состоянии путем подачи смеси реакционного газа в нижнюю часть реактора, обычно ниже газораспределительной решетки, имеющей функцию дозирования потока газа и отбора газа в его верхней части. Смесь реакционного газа затем возвращают в нижнюю часть реактора по рециркуляционному трубопроводу, снабженному компрессором и теплообменником для отвода тепла реакции полимеризации. Скорость смеси реакционного газа должна быть достаточно высокой: во-первых, для псевдоожижения смешанного слоя тонкоизмельченного полимера, присутствующего в трубе, служащей зоной полимеризации; и, во-вторых, для эффективного отвода тепла реакции полимеризации.

Если первая зона реактора предназначена для содержания псевдоожиженного слоя растущих полимерных частиц, то вторая зона реактора может располагаться внутри, вокруг или примыкать к первой зоне реактора. Также существует возможность использования двух или нескольких отдельных установок, в которых растущие полимерные частицы стекают вниз в уплотненной форме, в качестве второй зоны реактора.

В особенно предпочтительном варианте осуществления настоящего изобретения, вертикальная зона первого реактора представляет собой реактор восходящего потока, в котором восходящее движение растущих полимерных частиц происходит в условиях быстрого псевдоожижения или других режимах транспортировки. Режим быстрого псевдоожижения внутри реактора восходящего потока устанавливают путем подачи смеси реакционного газа при скорости выше, чем скорость переноса полимерных частиц. Скорость подачи указанной смеси реакционного газа обычно составляет от 0,5 до 15 м/с, а предпочтительно от 0,8 до 5 м/с. Термины "скорость переноса" и "режим быстрого псевдоожижения" хорошо известны в отрасли техники, к которой относится данное изобретение. Их определение смотрите, например, в книге "D. Geldart, Gas Fluidisation Technology, page 155 et seq. , J. Wiley & Sons Ltd. , 1986". Кроме того, при работе первой зоны реактора в качестве реактора восходящего потока, реакционный газ отбирается в верхнем конце многозонального циркуляционного реактора, передается по рециркуляционному трубопроводу, оборудованному компрессором и теплообменником, а затем повторно используется в качестве газа реактора восходящего потока.

Многозональный циркуляционный реактор по настоящему изобретению дополнительно содержит вертикальную зону второго реактора, которая предназначена для функционирования в качестве реактора нисходящего потока, в котором растущие частички полимера стекают вниз в уплотненной форме. Такая зона реактора может называться реакционным агрегатом или реактором с «подвижным слоем» или «неподвижным слоем». В настоящем описании изобретения, термин «уплотненная форма" полимера означает, что соотношение между массой полимера и объемом реактора на 80% превышает "объемную насыпную плотность" полученного полимера. Так, например, при объемной плотности полимера равной 420 кг/м3 под «уплотненной формой» полимера подразумевается, что соотношение масса полимера/объем реактора составит, по меньшей мере, 336 кг / м3. "Объемная насыпная плотность" полимера представляет собой параметр хорошо известный специалистам в данной области техники, измеряемый в соответствии с DIN EN ISO 60: 1999. Плотность твердого вещества в реакторе определяется как масса полимера на единицу объема реактора, занятого полимером.

Обычно реактор нисходящего потока представляет собой зону полимеризации, содержащую слой растущих полимерных частиц, которые стекают вниз в основном в поршневом режиме. Под «поршневым режимом» понимается наличие небольшого или, предпочтительно, полного отсутствия обратного смешивания полимерных частиц. В предпочтительном варианте осуществления способа в соответствии с настоящим изобретением, полимерные частицы стекают вниз в реакторе нисходящего потока со скоростью, составляющей от 0,01 до 0,7 м/с, предпочтительно от 0,1 до 0,6 м/с и более предпочтительно от 0,15 до 0,5 м /с.

Для замены прореагировавших олефинов и для управления потоком газа внутри реактора нисходящего потока в одну или несколько точек реактора нисходящего потока могут вводиться газообразные или жидкие сырьевые потоки. Сырьевые потоки предпочтительно содержат основной мономер и могут дополнительно содержать один или несколько сомономеров, инертных компонентов, например, пропан или водород. В зависимости от объема добавленных в реактор нисходящего потока газообразных или жидких сырьевых потоков и режимов давления внутри реактора нисходящего потока газовая среда, окружающая полимерные частицы, может быть направлена таким образом, чтобы смещаться вниз, одновременно с полимерными частицами, или вверх, противотоком к полимерным частицам. При подаче жидких потоков в реактор нисходящего потока данные жидкие потоки предпочтительно испаряются внутри реактора нисходящего потока, оказывая влияние на состав смеси реакционного газа внутри реактора нисходящего потока. При эксплуатации реактора нисходящего потока более чем с одним сырьевым потоком, точки подачи сырьевых потоков в реактор нисходящего потока предпочтительно равномерно распределяют по высоте реактора нисходящего потока.

В соответствии с настоящим изобретением, вторая зона многозонального циркуляционного реактора оснащается в нижней части дроссельным клапаном. Данный клапан используется для управления потоком растущих полимерных частиц из второй зоны реактора в первую зону реактора. Дроссельный клапан предпочтительно представляет собой механический одностворчатый или двустворчатый клапан или шаровой клапан. Наиболее предпочтительным клапаном является двустворчатый клапан. Предпочтительно поток газа, который иногда называют «дозирующий газ», подают в нижнюю часть второй зоны реактора в одну или несколько точек сразу над клапаном, чтобы способствовать прохождению потока растущих полимерных частиц через клапан. Дозирующий газ предпочтительно отбирают из рециркулирующего потока непрореагировавших мономеров вниз по потоку от компрессора. Меняя степень открытия клапана, и/или меняя скорость потока дозирующего газа можно регулировать скорость частиц полимера внутри второй зоны реактора.

Вторая зона реактора дополнительно оборудована трубопроводом для выгрузки полимера, а в верхней части, устройствами, позволяющими измерять уровень неподвижного слоя частиц полиолефина во второй зоне реактора, например, детекторами гамма-излучения.

Многозональный циркуляционный реактор содержит рециркуляционный трубопровод газа для транспортировки смеси реакционного газа, которая отбирается с верхнего конца многозонального циркуляционного реактора, обратно в нижнюю часть многозонального циркуляционного реактора. Рециркуляционный трубопровод газа оснащается компрессором и теплообменником для отвода тепла полимеризации. Газ, поступающий из рециркуляционного трубопровода газа, используется: в качестве газа реактора восходящего потока для транспортировки растущих полимерных частиц в условиях псевдоожижения, быстрого псевдоожижения или других режимах транспортировки через первую зону реактора; в качестве дозирующего газа, чтобы способствовать прохождению потока растущих полимерных частиц через дроссельный клапан; и, необязательно, в качестве транспортирующего газа для переноса растущих полимерных частиц из нижней части второй зоны реактора через вторую соединительную часть в первую зону реактора. Соответственно, рециркуляционный трубопровод газа соединяет: верхнюю часть первой зоны реактора; верхнюю часть второй зоны реактора или первую соединительную часть, по меньшей мере, с точкой ввода газа реактора восходящего потока в нижнюю часть первой зоны реактора; точкой ввода дозирующего газа во вторую зону реактора над дроссельным клапаном; и точкой, необязательно, ввода транспортирующего газа в конец соединительной части, которая соединена с нижней частью второй зоны реактора.

В наиболее предпочтительном варианте осуществления настоящего изобретения, многозональный циркуляционный реактор содержит реактор восходящего потока в качестве первой зоны реактора. Данные многозональные циркуляционные реакторы, например, описаны в публикации международной заявки WO 97/04015 А1 и WO 00/02929 А1 и имеют две взаимосвязанные зоны полимеризации: реактор восходящего потока, в котором растущие полимерные частицы движутся вверх в условиях быстрого псевдоожижения или других режимах транспортировки, а также реактор нисходящего потока, в котором растущие полимерные частицы стекают вниз в уплотненной форме под действием силы тяжести. Полимерные частицы, покидающие реактор восходящего потока, поступают в реактор нисходящего потока, а полимерные частицы, покидающие реактор нисходящего потока, повторно поступают в реактор восходящего потока, тем самым осуществляя циркуляцию полимера между двумя зонами полимеризации, при которой полимер попеременно проходит множество раз через эти две зоны. В таких реакторах полимеризации сепаратор твердое вещество/газ располагается над реактором нисходящего потока для разделения полиолефина и смеси реакционного газа, поступающей из реактора восходящего потока. Растущие частицы полиолефина поступают в реактор нисходящего потока, а отделенная смесь реакционного газа реактора восходящего потока непрерывно возвращается по рециркуляционному трубопроводу газа в одну или несколько точек повторного введения в реактор полимеризации. Предпочтительным является возврат основной части газа рециркуляции в нижнюю часть реактора восходящего потока. Предпочтительным является расположение трубопровода для подачи катализатора на реакторе восходящего потока, а размещение системы выгрузки полимера в нижней части реактора нисходящего потока. Ввод дополнительных мономеров, сомономеров, водорода и/или инертных компонентов может осуществляться в разные точки вдоль реактора восходящего потока и реактора нисходящего потока.

Осуществление полимеризации в реакторе полимеризации, включающем реактор восходящего потока, который функционирует в режиме быстрого псевдоожижения или других режимах транспортировки, дает преимущество, заключающееся в том, что все растущие полимерные частицы многократно проходят через все зоны полимеризации реактора полимеризации. Таким образом, возникает возможность получения в одном реакторе газофазной полимеризации гомогенных мультимодальных олефиновых полимеров с улучшенными комбинациями свойств.

На Рисунке 1 представлено схематическое изображение многозонального циркуляционного реактора для осуществления способа в соответствии с настоящим изобретением. В многозональном циркуляционном реакторе следует использовать предварительно полимеризованный катализатор.

Твердый компонент катализатора подается по трубопроводу (1), а сокатализатор, разбавитель, например, пропан, и, необязательно, одно или несколько электронодонорных соединений, подаются по трубопроводу (2) в емкость (3) для предварительной реакции. Полученная каталитическая система подается по трубопроводу (4) в петлевой реактор (5) предварительной полимеризации. Олефин, например, пропилен подается в петлевой реактор (5) по трубопроводу (6). Суспензия, содержащая частицы предварительно полимеризованного катализатора, выгружается из петлевого реактора (5) и подается по трубопроводу (7) в точку (10) ввода катализатора в многозональный циркуляционный реактор (21).

Многозональный циркуляционный реактор (21) содержит реактор (22) восходящего потока в качестве первой зоны реактора и реактор (23) нисходящего потока в качестве второй зоны реактора, которые многократно пропускают через себя полиолефиновые частицы. Внутри реактора (22) восходящего потока полиолефиновые частицы переносятся вверх в режиме быстрого псевдоожижения по направлению стрелки (24). Внутри реактора (23) нисходящего потока частицы полиолефина стекают вниз под действием силы тяжести по направлению стрелки (25). Реактор (22) восходящего потока и реактор (23) нисходящего потока соединены между собой коленами (26) и (27).

После прохождения через реактор (22) восходящего потока полиолефиновые частицы и смесь реакционного газа покидают реактор (22) восходящего потока и переносятся в зону (28) разделения на твердое вещество/газ. Данное разделение на твердое вещество/газ осуществляется обычными средствами сепарации, например, центробежным сепаратором, например, циклоном. Полиолефиновые частицы из зоны (28) разделения поступают в реактор (23) нисходящего потока.

Смесь реакционного газа, выходящая из зоны (28) разделения, повторно подается в реактор (22) восходящего потока по рециркуляционному трубопроводу (29), оснащенному компрессором (30) и теплообменником (31). Рециркуляционный трубопровод (29) между компрессором (30) и теплообменником (31) разделяется, и газообразная смесь образует два отдельных потока: по трубопроводу (32) передается часть газа рециркуляции в колено (27), тогда как по трубопроводу (33) передается другая часть газа рециркуляции в нижнюю часть реактора (22) восходящего потока, устанавливая там режим быстрой флюидизации.

Полиолефиновые частицы, полученные в многозональном циркуляционном реакторе (21), непрерывно выгружаются из нижней части реактора (23) нисходящего потока через выпускной трубопровод (35).

Часть газообразной смеси, покидающая зону разделения (28), выходит из рециркуляционного трубопровода (29) после прохождения компрессора (30) и направляется по трубопроводу (36) в теплообменник (37), где охлаждается до температуры, при которой мономеры и, необязательно, инертный газ частично конденсируются. Разделительную емкость (38) размещают ниже по потоку от теплообменника (37). Отделенная жидкость отбирается из разделительной емкости (38) по трубопроводу (39) и подается насосом (41) в реактор (23) нисходящего потока по трубопроводу (40) для создания разделительной среды, предотвращающей попадание смеси реакционного газа реактора (22) восходящего потока в реактор (23) нисходящего потока. Газообразная смесь, полученная в качестве газовой фазы в разделительной емкости (38), повторно подается в рециркуляционный трубопровод (29) по трубопроводу (42). Добавочные мономеры и сомономеры и, необязательно, инертные газы или технологические добавки могут вводиться в рециркуляционный трубопровод (29) по трубопроводу (43).

Нижняя часть реактора (23) нисходящего потока снабжена двустворчатым клапаном (44), имеющим регулируемое отверстие для регулировки, протекающего по колену (27), потока полиолефиновых частиц из реактора (23) нисходящего потока в реактор (22) восходящего потока. В реактор (23) нисходящего потока, выше двустворчатого клапана (44), вводится некоторое количество смеси газа рециркуляции, поступающей из рециркуляционного трубопровода (29) по трубопроводу (45).

В предпочтительном варианте осуществления настоящего изобретения, многозональный циркуляционный реактор представляет собой часть каскада реакторов. Дополнительные реакторы полимеризации каскада реакторов могут представлять собой любые реакторы полимеризации низкого давления, например, газофазные реакторы или суспензионные реакторы. Если технологический процесс полимеризации в каскаде реакторов включает полимеризацию в суспензии, то суспензионная полимеризация предпочтительно осуществляется вверх по потоку от газофазной полимеризации. Подходящими реакторами для осуществления такой суспензионной полимеризации являются, например, петлевые реакторы или реакторы с мешалкой. Подходящими суспензионными средами являются, помимо прочего, инертные углеводороды, например, изобутан или смеси углеводородов, а также сами мономеры. Если многостадийная полимеризация олефинов включает дополнительные стадии полимеризации, осуществляемые в газовой фазе, то дополнительные реакторы газофазной полимеризации могут представлять собой газофазные реакторы любого типа, например газофазные реакторы с горизонтальным или вертикальным перемешиванием, реакторы с псевдоожиженным слоем или многозональные циркуляционные реакторы. Такие дополнительные реакторы газофазной полимеризации могут устанавливаться вверх или вниз по потоку от реактора газофазной полимеризации. В особенно предпочтительном варианте осуществления настоящего изобретения, многозональный циркуляционный реактор представляет собой часть каскада реакторов, в котором реактор полимеризации с псевдоожиженным слоем установлен вверх по потоку от многозонального циркуляционного реактора.

На Рисунке 2 представлено схематическое изображение каскада реакторов полимеризации, содержащего реактор с псевдоожиженным слоем и многозональный циркуляционный реактор, пригодного для осуществления способа полимеризации по настоящему изобретению.

Первый газофазный реактор полимеризации, т.е. реактор (101) с псевдоожиженным слоем, содержит псевдоожиженный слой (102) полиолефиновых частиц, газораспределительную решетку (103) и зону (104) снижения скорости. Зона (104) снижения скорости, как правило, имеет увеличенный диаметр по сравнению с диаметром секции реактора, содержащей псевдоожиженный слой. Полиолефиновый слой сохраняется в псевдоожиженном состоянии с помощью восходящего потока газа, подаваемого через газораспределительную решетку (103), размещенную в нижней части реактора (101). Газообразный поток смеси реакционного газа, покидающий верхнюю часть зоны (104) снижения скорости по рециркуляционному трубопроводу (105), сжимается компрессором (106), передается в теплообменник (107), в котором он охлаждается, и затем подается обратно в нижнюю часть реактора (101) с псевдоожиженным слоем в точку (108) ниже газораспределительной решетки (103). Газ рециркуляции, при необходимости, охлаждается в теплообменнике до температуры ниже точки росы у одного или более компонентов газа рециркуляции с тем, чтобы начать работу реактора с конденсированным веществом, т.е. в конденсационном режиме. Газ рециркуляции может содержать, помимо непрореагировавших мономеров, инертные конденсируемые газы, например, алканы, а также инертные неконденсируемые газы, например, азот. Дополнительные мономеры, водород и, необязательно, инертные газы или технологические добавки могут подаваться в реактор (101) в различных точках, например, по трубопроводу (109) вверх по потоку от компрессора (106), что не ограничивает объем настоящего изобретения. Как правило, катализатор подается в реактор (101) по трубопроводу (110), который предпочтительно располагается в нижней части псевдоожиженного слоя (102).

Полиолефиновые частицы, полученные в реакторе (101) с псевдоожиженным слоем, периодически выгружаются по трубопроводу (111) и подаются в сепаратор (112) твердое вещество/газ, чтобы избежать попадания газообразной смеси, поступающей из реактора (101) с псевдоожиженным слоем, в многозональный циркуляционный реактор. Газ, выходящий из сепаратора (112) твердое вещество/газ, покидает реактор по трубопроводу (113) в виде отходящего газа, в то время как отделенные полиолефиновые частицы подаются по трубопроводу (114) в многозональный циркуляционный реактор (21).

Многозональный циркуляционный реактор (21), показанный на Рисунке 2, идентичен многозональному циркуляционному реактору (21), показанному на Рисунке 1, за исключением того, что в многозональный циркуляционный реактор (21) не подают предварительно полимеризованный катализатор, а частицы полиолефина, поступающие из реактора (101) с псевдоожиженным слоем по трубопроводу (114) поступают в многозональный циркуляционный реактор (21) в точке (34) колена (27). Кроме того, жидкость, отводимая из разделительной емкости (38), дополнительно подается в реактор (23) нисходящего потока по трубопроводу (46). Добавочные мономеры и сомономеры и, необязательно, инертные газы или технологические добавки могут подаваться по трубопроводу (47) в трубопровод (46), а затем подаваться в реактор (23) нисходящего потока в точке (48) подачи мономера.

Способ по настоящему изобретению характеризуется тем, что полимеризация начинается в пустом многозональном циркуляционном реакторе, т. е. в реакторе, который не содержит дисперсный полиолефин. На стадии а) запуска, многозональный циркуляционный реактор заполняют реакционным газом и доводят до давления, составляющего от 0,1 до 20 МПа, и температуры, составляющей от 20 до 200 °С. В зависимости от условий, перед проведением стадии а) и перед запуском реактор делают инертным путем продувки инертным газом или введением раскислителя, например, алюминийорганического соединения. Реакционный газ, используемый на стадии а), может иметь состав, идентичный или подобный составу реакционного газа в многозональном циркуляционном реакторе после того, как начавшаяся реакция полимеризации достигнет установившегося состояния. Однако состав реакционного газа, используемого на стадии а), может отличаться по составу и, например, содержать только инертные компоненты и не содержать мономеров.

На этапе b), после достижения заданного давления и температуры для запуска, начинается циркуляция реакционного газа по рециркуляционному трубопроводу газа. Реакционный газ, приводимый в действие компрессором, расположенным на рециркуляционном трубопроводе газа, переносится от верхнего конца многозонального циркуляционного реактора, т. е. от верхней части первой зоны реактора, верхней части второй зоны реактора или первой соединительной части, по рециркуляционному трубопроводу газа до точки ввода газа реактора восходящего потока, до точки ввода дозирующего газа и, необязательно, до точки ввода транспортирующего газа. Скорости подачи газа в точках введения газа могут быть ниже, чем скорости после завершения запуска в установившемся состоянии реакции полимеризации. В предпочтительном варианте осуществления настоящего изобретения, количество газа, поданного в точку ввода дозирующего газа и, необязательно, в точку ввода транспортирующего газа на стадии b), не должно превышать необходимого количества, чтобы исключить закупоривание при введении дисперсного вещества на стадии c). Поскольку в многозональном циркуляционном реакторе на стадии b) по-прежнему отсутствует дисперсное вещество, то реакционный газ, введенный в нижнюю часть многозонального циркуляционного реактора в точке ввода газа реактора восходящего потока, в точке ввода дозирующего газа и, необязательно, в точке ввода транспортирующего газа, может протекать и через первую зону реактора, и через вторую зону реактора до верхнего конца многозонального циркуляционного реактора.

После установления циркуляции реакционного газа по рециркуляционному трубопроводу газа, дисперсное вещество, содержащее катализатор полимеризации и, необязательно, полиолефин, на стадии с) подают в многозональный циркуляционный реактор. Дисперсное вещество, содержащее катализатор полимеризации и, необязательно, полиолефин, может представлять собой чистый катализатор полимеризации, катализатор предварительной полимеризации или растущие частицы полиолефина, полученные в реакторе полимеризации, расположенном выше по потоку от многозонального циркуляционного реактора.

В предпочтительном варианте осуществления настоящего изобретения, дисперсное вещество представляет собой предварительно полимеризованный катализатор полимеризации. Предварительная полимеризация катализатора может осуществляться в разбавителе в одной двух или более емкостях для предварительной полимеризации, необязательно, с предшествующей стадией предварительной активации катализатора. В предпочтительном варианте осуществления, предварительная полимеризация проводится в петлевом реакторе. Предварительную полимеризацию проводят при температуре, составляющей от 0 до 80 °С, предпочтительно от 20 до 50°С, и давлении, составляющем от 0,1 до 10 МПа. Время пребывания катализатора в одной двух или более емкостях для предварительной полимеризации может составлять от 2 минут до 3 часов, предпочтительно от 5 минут до 1 часа. Степень предварительной полимеризации может составлять от 0,2 до 800 г полимера/г твердого катализатора, предпочтительно от 1 до 400 г полимера/г твердого катализатора. Предварительная полимеризация может осуществляться только с одним олефином в качестве мономера, предпочтительно, пропиленом или этиленом, или может осуществляться сополимеризация со смесью двух или более олефинов. Кроме того, можно проводить предварительную полимеризацию в присутствии добавок, например, водорода или электронодонорных соединений.

В другом предпочтительном варианте осуществления настоящего изобретения, многозональный циркуляционный реактор представляет собой часть каскада реакторов, а дисперсное вещество, содержащее катализатор полимеризации, представляет собой полиолефин, полученный в реакторе полимеризации, установленном вверх по потоку от многозонального циркуляционного реактора.

Дисперсное вещество, содержащее катализатор полимеризации и, необязательно, полиолефин, предпочтительно, подается в нижнюю часть первой зоны реактора или во вторую соединительную часть.

Способ по настоящему изобретению характеризуется тем, что после начала подачи на стадии d) дисперсного вещества, содержащего катализатор полимеризации, управление потоком газа во второй зоне реактора путем корректировки открытия дроссельного клапана и скоростей подачи газа, подаваемого в точку ввода газа реактора восходящего потока, в точку ввода дозирующего газа и, необязательно, в точку ввода транспортирующего газа, осуществлялось таким образом, чтобы скорость восходящего газа в нижней части второй зоны реактора была ниже конечной скорости свободного падения дисперсного вещества, поданного в многозональный циркуляционный реактор. Конечная скорость свободного падения частицы представляет собой скорость, которой достигает частица при падении через неподвижную среду. Скорость зависит от размера и формы частицы. При нахождении частицы в восходящем потоке газа и при скорости данного восходящего потока газа, превышающей конечную скорость свободного падения частицы, данная частица уносится газом. Для расчета конечной скорости свободного падения дисперсного вещества, поданного в многозональный циркуляционный реактор, следует использовать средний диаметр частиц этого дисперсного вещества.

В варианте осуществления настоящего изобретения, скорость восходящего газа на стадии d) в нижней части второй зоны реактора ниже конечной скорости свободного падения дисперсного вещества, но выше минимальной скорости флюидизации дисперсного вещества, поданного в многозональный циркуляционный реактор. Это позволяет, после начала подачи дисперсного вещества, содержащего катализатор полимеризации, и присутствия на стадии d) одного или нескольких олефинов, избежать моментального осаждения дисперсного вещества во второй зоне реакции, что может привести к неконтролируемой реакции полимеризации и образованию комков.

В предпочтительном варианте осуществления, скорость восходящего газа на стадии d) в первой зоне реактора выше конечной скорости свободного падения дисперсного вещества, поданного в многозональный циркуляционный реактор. Следовательно, первая зона реактора функционирует как реактор восходящего потока.

Предпочтительным является подача на стадии е) одного или нескольких олефинов в многозональный циркуляционный реактор после начала подача дисперсного вещества на стадии с), и затем реакции одного или нескольких олефинов с полиолефином в присутствии катализатора полимеризации. Способ запуска по настоящему изобретению может также осуществляться без подачи олефинов, если дисперсное вещество на стадии с) содержит полиолефин, особенно если дисперсное вещества представляет собой растущие частицы полиолефина, полученные в реакторе полимеризации, расположенном выше по потоку. В таком случае в объем настоящего изобретения входит осуществление некоторых или всех последующих стадий f)-h) без подачи олефинов в многозональный циркуляционный реактор и только после этого начинать подачу одного или нескольких олефинов для окончательного достижения установившегося состоянии условий полимеризации.

В соответствии со стадией f) способа по настоящему изобретению, один или несколько олефинов или дисперсное вещество, содержащее катализатор полимеризации и полиолефин, или один или несколько олефинов и дисперсное вещество, содержащее катализатор полимеризации и полиолефин, подаются в многозональный циркуляционный реактор при закрытом трубопроводе выгрузки полимера, т. е. полиолефин не выгружается из многозонального циркуляционного реактора. Соответственно, количество полиолефина в многозональном циркуляционном реакторе увеличивается, за счет образования полиолефина внутри многозонального циркуляционного реактора и/или за счет подачи полиолефина в многозональный циркуляционный реактор. Управление потоком газа во второй зоне реактора в соответствии со стадией d) гарантирует, что, отсутствует унос вверх из второй зоны реактора, по меньшей мере, большей части частиц, подаваемых в многозональный циркуляционный реактор. В зависимости от размера частиц и скорости потока газа во второй зоне реактора, частицы могут оставаться в псевдоожиженном состоянии во второй зоне реактора, или частицы могут покидать второй реактор через отверстие дроссельного клапана в противотоке к потоку газа.

В предпочтительном варианте осуществления настоящего изобретения скорость восходящего газа в первой зоне реактора регулируется на стадии d), поскольку частицы в многозональном циркуляционном реакторе или, по меньшей мере, крупнозернистая часть частиц в многозональном циркуляционном реакторе сохраняется в псевдоожиженном состоянии, то есть первая зона реактора работает как реактор с псевдоожиженным слоем. Дисперсное вещество, подаваемое в первую зону реактора, или во вторую соединительную часть, и частицы, покидающие вторую зону реактора, будут накапливаться в псевдоожиженном слое в пределах первой зоны реактора до тех пор, пока первая зона реактора не будет полностью заполнена и псевдоожиженный слой не начнет перетекать во второй реактор. В другом, еще более предпочтительном варианте осуществления настоящего изобретения, скорость восходящего газа в первой зоне реактора выше конечной скорости свободного падения частиц в многозональном циркуляционном реакторе, т. е. эта первая зона реактора, работает как реактор восходящего потока. Дисперсное вещество, поданное в первую зону реактора, или во вторую соединительную часть, и частицы, покидающие вторую зону реактора, затем немедленно переносятся во вторую зону реактора. В обоих вариантах осуществления настоящего изобретения, количество частиц во второй зоне реактора увеличивается, и, соответственно, увеличивается масса дисперсного полиолефина во второй реакторной зоне, а из-за более высокого сопротивления частиц в пределах второй зоны реактора, уменьшается скорость восходящего потока газа внутри второй зоны реактора. Когда масса дисперсного полиолефина во второй зоне реактора становится выше влекущей силы восходящего потока газа, то псевдоожиженный слой во второй зоне реактора разрушается и образуется неподвижный слой частиц полиолефина. С этого момента, скорость восходящего газа в нижней части второй зоны реактора становится ниже конечной скорости свободного падения и ниже минимальной скорости псевдоожижения дисперсного вещества, поданного в многозональный циркуляционный реактор.

В предпочтительном варианте осуществления настоящего изобретения, на стадии f) во вторую зону реактора, предпочтительно в нижнюю часть второй зоны реактора, подается жидкий углеводород, где испаряется в условиях внутри второй зоны реактора. Испарение жидкого углеводорода позволяет эффективно отводить тепло полимеризации, выделяемое на стадии f), во второй зоне реактора.

Неподвижный слой, образованный в конце стадии f), полностью не заполняет зону второго реактора. Соответственно, на стадии g) предусматривается, что за счет регулирования скоростей подачи одного или нескольких олефинов и дисперсного вещества, содержащего катализатор полимеризации и полиолефин, в многозональный циркуляционный реактор и скорости, необязательно, выгрузки полученного полиолефина, в многозональный циркуляционный реактор подается большее количество одного или нескольких олефинов и/или полиолефинов, чем количество отбираемого из реактора полиолефина. Кроме того, неподвижный слой, образованный в конце стадии f), хотя и не полностью заполняет вторую зону реактора, но, тем не менее, слой располагается выше уровня дроссельного клапана. Это позволяет регулировать скорость циркуляции полимерных частиц в многозональном циркуляционном реакторе, путем корректировки открытия дроссельного клапана и корректировки скорости потока дозирующего газа. Предпочтительно стадию g) проводят без выгрузки полиолефина из многозонального циркуляционного реактора.

Функционирование многозонального циркуляционного реактора в условиях стадии g) продолжается до тех пор, пока уровень неподвижного слоя частиц полиолефина не достигнет верхней части второй зоны реактора. После этого начинается установившееся состояние полимеризации. Следовательно, на стадии h) начинается или увеличивается выгрузка полиолефина из многозонального циркуляционного реактора, а количество выгруженного полиолефина уравновешивается объединенными количествами введенного олефина (ов) и полиолефина, путем регулировки скоростей подачи одного или нескольких олефинов и дисперсного вещества, содержащего катализатор полимеризации и полиолефин, в многозональный циркуляционный реактор, и путем регулировки скорости выгрузки полученного полиолефина. Кроме того, это позволяет регулировать скорость циркуляции полимерных частиц в многозональном циркуляционном реакторе, путем корректировки открытия дроссельного клапана и корректировки скорости потока дозирующего газа.

В одном варианте осуществления, дополнительно предлагаются способы производства полиолефина путем полимеризации одного или нескольких олефинов в многозональном циркуляционном реакторе, в котором реакция полимеризации запускается в соответствии с любыми способами запуска в соответствии с настоящим изобретением. Предпочтительно, способы представляют собой технологические процессы получения полимера этилена путем гомополимеризации этилена или сополимеризации этилена с одним или несколькими сомономерами, или способы представляют собой технологические процессы получения пропиленового полимера путем гомополимеризации пропилена или сополимеризации пропилена с одним или несколькими сомономерами.

В предпочтительном варианте осуществления настоящего изобретения, конечное установившееся состояние полимеризации в многозональном циркуляционном реакторе достигается частичным или полным предотвращением попадания смеси реакционного газа, покидающего первую зону реактора, во вторую зону реактора для установления других условий полимеризации между первой и, по меньшей мере, частью второй зоны реактора. Это достигается, например, подачей разделительной среды в виде газа и/или жидкой смеси во вторую зону реактора, предпочтительно в верхнюю часть второй зоны реактора. Разделительная среда должна иметь подходящий состав, отличный от состава газовой смеси, присутствующей в первой зоне реактора. Объем добавленной разделительной среды может корректироваться таким образом, чтобы генерировать восходящий поток газа в противотоке к потоку полимерных частиц, в частности, в его верхней части, выступающей в качестве барьерного слоя для газовой смеси, увлекаемой частицами, поступающими из первой зоны реактора.

Разделительная среда предпочтительно поступает из потока газа рециркуляции, а более предпочтительно получается путем частичной конденсации потока. Как следствие, разделительная среда может содержать, помимо подлежащих полимеризации мономеров, и инертные соединения, используемые в качестве разбавителя реакции полимеризации, например, азот или алканы, имеющие от 1 до 10 атомов углерода, водород или другие компоненты смеси реакционных газов.

Получение разделительной среды осуществляется за счет разделения части потока газа рециркуляции, предпочтительно ниже по потоку от компрессора и выше по потоку от теплообменника, находящегося в рециркуляционном трубопроводе, и пропускания отделенного газа через теплообменник или секцию перегонки для частичной конденсации и разделения полученной газожидкостной смеси на жидкий и газообразный поток. Разделительная среда может иметь состав, в котором газ, полученный в результате испарения разделительной среды, содержит менее чем 10 об.% водорода, предпочтительно, менее чем 3 об.% водорода. В предпочтительном варианте осуществления, разделительная среда имеет состав, в котором газ, полученный в результате испарения разделительной среды, содержит менее чем 0,5 об.% водорода, предпочтительно, менее чем 0,2 об.% водорода и особенно предпочтительно менее чем 0,1 об.% водорода. Предпочтительно сырьевой поток, содержащий этилен и, необязательно, один или несколько сомономеров, вводят во вторую зону реактора вместе с разделительной средой или в непосредственной близости от точки ввода разделительной среды.

Предпочтительно разделительная среда подается в жидком виде в верхнюю часть второй зоны реактора.

ПРИМЕРЫ

[1] Индекс текучести расплава MFR190/2,16 определяли в соответствии с DIN EN ISO 1133-1:2012-03 при температуре 190 °С и с массой груза 2,16 кг.

[2] Индекс текучести расплава MFR190/21,6 определяли в соответствии с DIN EN ISO 1133-1:2012-03 при температуре 190°С и с массой груза 21,6 кг.

[3] Плотность определяли согласно DIN EN ISO 1183-1:2004 Условие А (Погружение) на пластинках толщиной 2 мм, полученных методом прессования в форме. Пластинки, полученные методом прессования в форме, подготавливали по определенной термической предыстории: прессовании при температуре 180°C и давлении 20 МПа в течение 8 минут с последующей кристаллизацией в кипящей воде в течение 30 минут.

[4] Индекс текучести расплава MFR230/2,16 определяли в соответствии с DIN EN ISO 1133-1:2012-03 при температуре 230 °С и с массой груза 2,16 кг.

Пример 1

Производство полиэтилена в каскаде реактора с псевдоожиженным слоем и многозонального циркуляционного реактора, имеющего две взаимосвязанные реакционные зоны, как показано на Рисунке 2, начинали при обоих пустых реакторах, т. е. оба реактора не содержали полимерных частиц.

Реактор (101) с псевдоожиженным слоем имел внутренний диаметр 500 мм и высоту 4 м и был оборудован манометром перепада давления для определения массы псевдоожиженного слоя внутри реактора. Для запуска реакции в реакторе (101) с псевдоожиженным слоем создавали давление пропана до 3,0 МПа и нагревали реактор до 80 °С. Затем в реактор (101) с псевдоожиженным слоем подавали этилен и водород и устанавливали газовый состав в 6 об.% этилена, 8 об.% водорода, а остаток приходился на пропан. Запускали циркуляцию газа через реактор (102) с псевдоожиженным слоем и рециркуляционный трубопровод (105), где скорость восходящего газа в цилиндрической части реактора (101) с псевдоожиженным слоем устанавливали равной 0,45 м/с.

Реактор (22) восходящего потока имел внутренний диаметр 200 мм и длину 19 м. Реактор (23) нисходящего потока имел общую длину 18 м, длину верхней части 5 м с внутренним диаметром 300 мм, и длину нижней части 13 м с внутренним диаметром 150 мм. Реактор (23) нисходящего потока снабжали двустворчатым клапаном (44) на высоте 0,5 м, а реактор (22) восходящего потока и реактор (23) нисходящего потока оснащали источником и детекторами гамма-излучения для измерения плотности реакционных смесей в этих зонах реактора. Для запуска многозонального циркуляционного реактора (21) давление пропана в нем поднимали до 2,6 МПа и нагревали до 80 °С. Затем в многозональный циркуляционный реактор (21) подавали этилен и водород и устанавливали газовый состав в 5 об.% этилена, 2,5 об.% водорода, а остальное составлял пропан. Запускали циркуляцию газа через многозональный циркуляционный реактор (21) и рециркуляционный трубопровод (29), где скорость восходящего газа в реакторе (22) восходящего потока устанавливалась равной 1,2 м/с.

В первую емкость предварительной полимеризации с перемешивающим устройством подавали 9,1 г/час катализатора Циглера-Натта, который получали в соответствии с Примером 1а патента WO 2014/202 420 A1 с молярным соотношением подачи донора электронов/Ti равным 8, и 5 кг/час жидкого пропана, куда также дозировано вводили триизобутилалюминий (TIBA), диэтилалюминийхлорид (DEAC) и тетрагидрофуран (THF). Массовое соотношение триизобутилалюминия к диэтилалюминийхлориду составило 7:1. Массовое соотношение между алкилом алюминия и твердым компонентом катализатора составило 5:1. Массовое соотношение между алкилом алюминия и THF составило 70:1. Первую емкость для предварительной полимеризации выдерживали при 50 °С со средним временем пребывания 30 минут. Каталитическую суспензию из первой емкости для предварительной полимеризации непрерывно передавали во вторую емкость для предварительной полимеризации с перемешивающим устройством, среднее время пребывания в котором составляло 30 минут также при 50 °C. Затем каталитическую суспензию непрерывно передавали в реактор с псевдоожиженным слоем (101) по трубопроводу (110).

Через три часа после начала подачи катализатора в первую емкость для предварительной реакции определяли уровень слоя в реакторе (101) с псевдоожиженным слоем. Подачу этилена и водорода по трубопроводу (109) в реактор (101) с псевдоожиженным слоем медленно корректировали для получения концентрации этилена, составляющей 12 об.% и концентрации водорода, составляющей 16 об.%. Сомономер не добавляли. Через восемь часа после начала подачи катализатора в первую емкость для предварительной реакции, уровень слоя, в реакторе с псевдоожиженным слоем, достигал заданной остаточной массы полимера в 140 кг. Результирующие скорости подачи этилена и водорода составили 42 кг/час этилена и 140 г/час водорода.

После достижения заданного уровня слоя в реакторе (101) с псевдоожиженным слоем начали выгрузку полимера из реактора (101) с псевдоожиженным слоем. Частицы полиэтилена периодически выгружали по трубопроводу (111) в сепаратор (112) твердое вещество/газ, а затем транспортировали по трубопроводу (114) в многозональный циркуляционный реактор (21).

Двустворчатый клапан (44) в нижней части реактора (23) нисходящего потока открывали на 20% от максимального значения открытия для ограничения скорости циркуляции частиц полиэтилена в многозональном циркуляционном реакторе (21). Количество дозирующего газа, поданного по трубопроводу (45), составило 200 кг/час. Через два часа после начала выгрузки полимера из реактора (101) с псевдоожиженным слоем в многозональный циркуляционный реактор (21), плотность в реакторе (22) восходящего потока достигла значения 90 кг/м3. Плотность в нижней части реактора (23) нисходящего потока достигла значения 150 кг/м3. Через три часа после начала выгрузки полимера из реактора (101) с псевдоожиженным слоем в многозональный циркуляционный реактор (21), плотность в реакторе (22) восходящего потока достигла значения 110 кг/м3. Плотность в нижней части реактора (23) нисходящего потока достигла 430 кг/м3, что соответствует плотности подвижного слоя частиц полиэтилена.

Концентрации этилена и водорода медленно корректировали до 10 об.% этилена и 1 об.% водорода путем увеличения подачи этилена и водорода по трубопроводу (47).

Через шесть часов после начала выгрузки полимера из реактора (101) с псевдоожиженным слоем в многозональный циркуляционный реактор (21), уровень в реакторе нисходящего потока достигал целевого значения в 16,5 м, а выгрузку полимерных частиц из многозонального циркуляционного реактора (21) осуществляли по трубопроводу (35). Через 10 часов достигали полную производительность многозонального циркуляционного реактора (21), составляющую 90 кг/час. Плотность в реакторе (22) восходящего потока достигла стабильного значения в 150 кг/м3. Плотность в реакторе (23) нисходящего потока оставалась постоянной и составила 430 кг/м3.

Полиэтилен, полученный в реакторе с псевдоожиженным слоем (101), имел индекс MFR190/2,16, равный 12 г/10 мин и плотность, равную 0,967 г/см3. Полиэтилен, выгруженный из многозонального циркуляционного реактора (21), имел индекс MFR190/21,6, равный 20 г/10 мин и плотность, равную 0,960 г/см3.

Сравнительный пример А

Запуск реакции для производства полиэтилена, описанный в Примере 1, повторяли при идентичных условиях. Однако, после достижения заданного уровня слоя в реакторе (101) с псевдоожиженным слоем, частицы полимера выгружали в многозональный циркуляционный реактор (21), в котором был полностью открыт двустворчатый клапан (44) в нижней части реактора (23) нисходящего потока.

Через два часа после начала выгрузки полимера плотность в реакторе (22) восходящего потока достигла значения 130 кг/м3. Плотность в нижней части реактора (23) нисходящего потока достигла значения 140 кг/м3. Через три часа после начала выгрузки полимера из реактора (101) с псевдоожиженным слоем в многозональный циркуляционный реактор (21), плотность в реакторе (22) восходящего потока достигла значения 150 кг/м3. Плотность в нижней части реактора (23) нисходящего потока достигла значения 180 кг/м3. Показания плотности как в реакторе (22) восходящего потока, так и в реакторе (23) нисходящего потока значительно колебались, что указывает на нестабильную скорость циркуляции порошкового полимера в многозональном циркуляционном реакторе (21). Через пять часов после начала выгрузки полимера из реактора (101) с псевдоожиженным слоем в многозональный циркуляционный реактор (21), многозональный циркуляционный реактор (21) останавливали. Порошковый полимер обнаружили в рециркуляционном трубопроводе (29), в компрессоре (30) и в теплообменнике (31).

Пример 2

Производство полипропилена в многозональном циркуляционном реакторе, имеющем две взаимосвязанные реакционные зоны, как показано на Рисунке 1, начинали при пустом многозональном циркуляционном реакторе, т. е. реактор не содержал полимерных частиц.

Реактор (22) восходящего потока имел внутренний диаметр 1800 мм и длину 34 м. Реактор (23) нисходящего потока имел общую длину 35 м, длину верхней части 7 м с внутренним диаметром 2200 мм, длину средней части 5 м с внутренним диаметром 1800 мм и длину нижней части 21 м с внутренним диаметром 1100 мм. Реактор (23) нисходящего потока снабжали двустворчатым клапаном (44), установленным сразу под нижней частью реактора нисходящего потока, а реактор (22) восходящего потока и реактор (23) нисходящего потока оснащали источником и детекторами гамма-излучения для измерения плотности реакционных смесей в этих реакторах. Для запуска многозонального циркуляционного реактора (21) давление пропилена в нем поднимали до 2,8 МПа и нагревали до 75 °С. Затем в многозональный циркуляционный реактор (21) подавали водород и устанавливали газовый состав в 0,6 об.% водорода, а остальное составлял пропилен. Запускали циркуляцию газа через многозональный циркуляционный реактор (21) и рециркуляционный трубопровод (29), где скорость восходящего газа в реакторе (22) восходящего потока устанавливали равной 1,7 м/с.

В смесительную емкость (3) для предварительной реакции подавали 0,4 кг/ч катализатора Циглера-Натта, который получали в соответствии с Примером 5, строки 48-55 патента EP 0 728 769 B2, с той разницей, что исходный носитель имел формулу MgCl2-1,7EtOH, и в которую также дозировано подавали триэтилалюминий и дициклопентилдиметоксисилан. Массовое соотношение триэтилалюминия к твердому катализатору составило 5:1. Массовое соотношение триэтилалюминия к дициклопентилдиметоксисилану составило 4:1. Емкость (3) для предварительной полимеризации выдерживали при 15 °С со временем пребывания 5 минут. Затем каталитическую суспензию непрерывно передавали в реактор (5) для предварительной полимеризации. Реактор для предварительной полимеризации (5) работал при температуре 25 °С со временем пребывания 15 минут. Жидкий пропилен непрерывно подавали в реактор (5) для предварительной полимеризации. Частицы предварительно полимеризованного катализатора непрерывно подавали по трубопроводу (7) в нижнюю часть реактора (22) восходящего потока.

Клапан (44) в нижней части реактора (23) нисходящего потока открывали на 100% от максимального значения открытия. Через два часа после начала выгрузки частиц предварительно полимеризованного катализатора из реактора (5) для предварительной полимеризации плотность в реакторе (22) восходящего потока достигла значения 90 кг/м3. Плотность в нижней части реактора (23) нисходящего потока достигла значения 200 кг/м3. Через два с половиной часа после начала выгрузки частиц предварительно полимеризованного катализатора из реактора (5) для предварительной полимеризации плотность в реакторе (22) восходящего потока достигла значения 110 кг/м3. Плотность в нижней части реактора (23) нисходящего потока достигла 450 кг/м3, что соответствует плотности подвижного слоя частиц полиэтилена.

Дозированную подачу газа поддерживали на уровне 5 т/ч до тех пор, пока плотность в нижней части реактора (23) нисходящего потока не достигала 450 кг/м3, а затем быстро увеличивали до значения установившегося состояния, равного 20 т/ч. Одновременно увеличивали скорость газа в реакторе восходящего потока до значения установившегося состояния, составляющего 2 м/с, для достижения плотности в 240 кг/м3 в реакторе восходящего потока при установившемся состоянии.

Концентрация водорода поддерживали на заданном уровне путем медленного увеличения подачи водорода по трубопроводу (43).

Через пять часов после начала выгрузки частиц предварительно полимеризованного катализатора из реактора (5) для предварительной полимеризации, уровень в реакторе нисходящего потока достигал значения установившегося состояния, а выгрузку полимерных частиц из многозонального циркуляционного реактора (21) осуществляли по трубопроводу (35). Через десять часов после начала выгрузки частиц предварительно полимеризованного катализатора из реактора (5) достигали полной производительности многозонального циркуляционного реактора (21), составляющей 20 т/час.

Индекс MFR230/2,16, полученного полипропилена составил 15 г/10 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛИМЕРИЗАЦИИ В ПРИСУТСТВИИ ДОБАВКИ, СНИЖАЮЩЕЙ СТАТИСТИЧЕСКИЕ ЗАРЯДЫ | 2016 |

|

RU2653535C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ В ГАЗОФАЗНОМ РЕАКТОРЕ С ТРЕМЯ ИЛИ БОЛЕЕ ЗОНАМИ ПОЛИМЕРИЗАЦИИ | 2017 |

|

RU2709525C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ В ГАЗОВОЙ ФАЗЕ | 2019 |

|

RU2743991C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ В ГАЗОФАЗНОМ РЕАКТОРЕ, ВКЛЮЧАЮЩЕМ РЕАКТОР ВОСХОДЯЩЕГО ПОТОКА И РЕАКТОР НИСХОДЯЩЕГО ПОТОКА | 2017 |

|

RU2703716C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ, ВКЛЮЧАЮЩИЙ ВЫГРУЗКУ ЧАСТИЦ ПОЛИОЛЕФИНА ИЗ РЕАКТОРА ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ | 2018 |

|

RU2730015C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА В ПРИСУТСТВИИ СОСТАВА С АНТИСТАТИЧЕСКИМ ДЕЙСТВИЕМ | 2016 |

|

RU2729072C2 |

| МНОГОСТАДИЙНЫЙ ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2012 |

|

RU2559631C1 |

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2018 |

|

RU2733752C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНА | 2017 |

|

RU2673552C1 |

| ГАЗОФАЗНЫЙ СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ЭТИЛЕНА | 2019 |

|

RU2770427C1 |

Изобретение относится к способу запуска многозонального циркуляционного реактора без частиц полиолефина. Способ включает перенос газа через реактор и рециркуляционный трубопровод газа. В реактор подают дисперсное вещество, содержащее катализатор полимеризации и, необязательно, полиолефин. Управляют потоком газа в вертикальной зоне реактора, снабженной в нижней части дроссельным клапаном, таким образом, чтобы скорость восходящего газа в нижней части данной зоны реакции была ниже конечной скорости свободного падения дисперсного вещества, поданного в реактор. Управляют скоростью циркуляции полимерных частиц внутри многозонального циркуляционного реактора путем корректировки открытия дроссельного клапана и скоростей подачи дозирующего газа. Способ запуска газофазной реакции полимеризации олефинов в многозональном циркуляционном реакторе предотвращает перенос мелких частиц в систему газа рециркуляции и предотвращает образование комков. 2 н. и 13 з.п. ф-лы, 2 ил., 3 пр.

1. Способ запуска реакции газофазной полимеризации олефина для производства дисперсного полиолефина путем полимеризации одного или нескольких олефинов в многозональном циркуляционном реакторе,

где многозональный циркуляционный реактор содержит:

- вертикальную первую зону реактора; и

- вертикальную вторую зону реактора, которая снабжена в нижней части дроссельным клапаном, трубопроводом для выгрузки полимера, а в верхней части устройствами, позволяющими измерять уровень неподвижного слоя частиц полиолефина во второй зоне реактора; и

- верхний участок первой зоны реактора, соединенный с верхним участком второй зоны реактора первой соединительной частью; и

- нижний участок второй зоны реактора, соединенный с нижним участком первой зоны реактора посредством второй соединительной части; и

где многозональный циркуляционный реактор дополнительно содержит:

- рециркуляционный трубопровод газа, который оборудован компрессором и теплообменником для отвода тепла полимеризации и который соединяет верхнюю часть первой зоны реактора, верхнюю часть второй зоны реактора или первую соединительную часть, по меньшей мере, с

- точкой ввода газа реактора восходящего потока для подачи этого газа в нижнюю часть первой зоны реактора;

- точкой ввода дозирующего газа для подачи дозирующего газа во вторую зону реактора над дроссельным клапаном; и

- точкой, необязательно, ввода транспортирующего газа для подачи транспортирующего газа во вторую соединительную часть на конце соединительной части, которая соединена с нижней частью второй зоны реактора;

включая стадии:

а) заполнения многозонального циркуляционного реактора реакционным газом при давлении, составляющем от 0,1 до 20 МПа, и температуре, составляющей от 20 до 200°С, и не содержащим частиц полиолефина;