Изобретение относится к области компрессоростроения, а именно к винтовым компрессорам малой производительности, работающим на больших перепадах давления.

Известен винтовой компрессор, содержащий корпус с рабочей камерой и полостями для всасывания и нагнетания газа, ведущий и ведомый роторы, находящиеся в зацеплении и вращающиеся на опорных подшипниках скольжения, элементы компенсации осевых сил, состоящие из радиально-упорных подшипников качения и вращающихся с небольшим зазором в корпусе компрессора разгрузочных поршней, расположенных между опорными подшипниками скольжения и радиально-упорными подшипниками качения. Нагрузочные полости перед разгрузочными поршнями сообщены с источником давления и расположены противоположно действию осевых газовых сил [Двухроторные винтовые и прямозубые компрессоры. Теория, расчет и проектирование. И.Г. Хисамеев, В.А. Максимов. Издательство «ФЭН», Казань, 2000 г. - С. 21, 22].

Недостатком известного технического решения является небольшая сила осевой разгрузки в результате действия давления на небольшую кольцевую поверхность разгрузочных поршней, ограниченной малыми диаметрами шеек роторов под опорными подшипниками скольжения.

Наиболее близким к предложенному является винтовой компрессор, содержащий корпус с рабочей камерой и полостями для всасывания и нагнетания газа, ведущий и ведомый роторы, находящиеся в зацеплении и вращающиеся на опорных подшипниках скольжения, элементы компенсации осевых сил, состоящие из радиально-упорных подшипников качения и вращающихся с небольшим зазором в корпусе компрессора разгрузочных поршней, расположенных на консолях роторов в нагрузочных полостях с обеспечением действия давления на полную их круговую рабочую поверхность противоположно действию осевых газовых сил [RU 2446314, опубл. 27.03.2012].

Недостатком данного технического решения, применительно к винтовым компрессорам малой производительности, работающим на больших перепадах давления, также является низкая несущая способность опорных подшипников скольжения, связанная с малыми диаметрами шеек роторов под опорными подшипниками скольжения и низкой скоростью вращения роторов. Это обуславливает возможность прогиба роторов от действия радиальных газовых сил. Кроме этого подшипники скольжения имеют высокие зазоры, что неприемлемо для обеспечения высокого КПД винтовых компрессоров малой производительности. Для данного вида компрессоров необходимо обеспечить небольшие профильные зазоры, которые должны оставаться стабильными на протяжении всей работы компрессора.

Задачей, на решение которой направлено заявленное изобретение, является повышение КПД винтового компрессора малой производительности, работающего на больших перепадах давления, а также повышение надежности и долговечности опорных подшипников роторов компрессора, за счет повышения эффективности компенсации радиальных газовых сил и обеспечения стабильности требуемых профильных зазоров роторов в течение всего срока службы компрессора.

Технический результат достигается тем, что винтовой компрессор, содержащий корпус с рабочей камерой и полостями для всасывания и нагнетания газа, установленные в корпусе ведущий и ведомый роторы, находящиеся в зацеплении с возможностью вращения на опорных подшипниках, элементы компенсации осевых газовых сил, состоящие, по меньшей мере, из установленных на каждый ротор двух радиально-упорных подшипников качения с осевым предварительным натягом и разгрузочного поршня, установленного по меньшей мере на один из роторов, дополнительно снабжен устройством компенсации радиальных газовых сил, выполненным в виде сегментных нагрузочных колодок, установленных на каждом из роторов на обеих его цилиндрических шейках с возможностью работы по принципу подшипника скольжения жидкостного трения, причем каждая из колодок установлена в корпусе с образованием нагрузочной полости, сообщенной со стороны, противоположной действию радиальных газовых сил, с источником давления, при этом в качестве опорных подшипников применены радиальные подшипники качения.

Применение опорных подшипников качения обеспечивает минимальные зазоры роторов при работе компрессора. Кроме того, в предлагаемой конструкции радиальные подшипники качения осуществляют совместную работу с устройствами компенсации радиальных газовых сил.

Наличие устройства компенсации радиальных газовых сил, выполненного в виде сегментных нагрузочных колодок, установленных на каждом из роторов на обоих его цилиндрических шейках с возможностью работы по принципу подшипника скольжения жидкостного трения, причем каждая из колодок установлена в корпусе с образованием нагрузочной полости, сообщенной со стороны, противоположной действию радиальных газовых сил, с источником давления позволяет конструктивно просто «разгрузить» роторы в радиальном направлении в соответствии с величинами их радиальных сил, в результате чего уменьшить прогибы роторов от действия данных сил в результате сближения опор, а также обеспечить стабильность профильных зазоров роторов в течение всего срока службы компрессора.

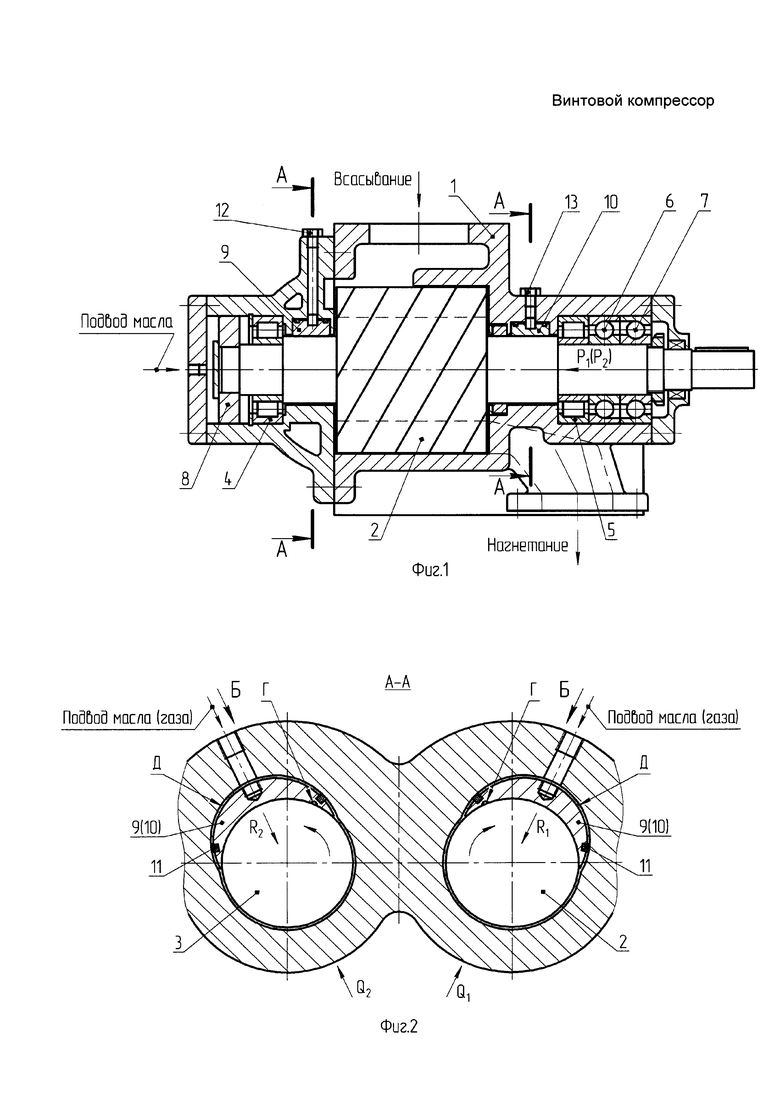

Сущность изобретения поясняется чертежами, где:

- на фиг. 1 представлено продольное сечение винтового компрессора;

- на фиг. 2 - поперечное сечение А-А на фиг. 1 (стрелка Г показывает место подвода масла от источника давления для обеспечения гидродинамического трения в нагрузочных колодках 9 (10);

- на фиг. 3 - вид Б фиг. 2 (вид на нагрузочную полость Д).

Винтовой компрессор содержит корпус 1 с рабочей камерой и полостями для всасывания и нагнетания газа, установленные в корпусе 1 ведущий 2 и ведомый 3 роторы, находящиеся в зацеплении с возможностью вращения на опорных подшипниках 4, 5, являющихся подшипниками качения, и устройствах компенсации радиальных газовых сил, элементы компенсации осевых газовых сил, состоящие, по меньшей мере, из двух радиально-упорных подшипников 6, 7 качения с предварительным осевым натягом, установленных на каждый ротор 2, 3, и разгрузочного поршня 8, установленного, по меньшей мере, на один из роторов 2, 3. Нагрузочные полости разгрузочного поршня 8 сообщены с источником давления (масло, находящееся под давлением нагнетания РH). Устройство компенсации радиальных газовых сил выполнено в виде сегментных нагрузочных колодок 9, 10, установленных на цилиндрических шейках ведущего и ведомого роторов 2, 3. Каждая из колодок 9, 10 упирается в соответствующую цилиндрическую шейку одного из роторов 2, 3 (фиг. 2), работает по принципу подшипника скольжения жидкостного трения и установлена в корпусе 1 с образованием нагрузочной полости Д (см. фиг. 3) площадью F1(F2), ограниченной по периметру уплотнительным элементом 11, вектор нагрузки которой R1(R2) направлен против действия радиальных газовых сил Q1(Q2). Нагрузочные полости Д сообщены с источником давления (газ или масло, находящиеся под давлением нагнетания РH). Величина площади F1(F2) нагрузочной полости Д рассчитывается исходя из заданной долговечности опорного подшипника качения.

Сегментная нагрузочная колодка 9, 10 изготавливается из материала с хорошей теплопроводностью, на рабочую сторону колодки наносится слой баббита, на поверхность баббитового слоя, с целью исключения схватывания шейки ротора с баббитовым слоем при малых зазорах, выполнены шабрением канавки Релея. Колодки монтируется в корпус компрессора 1, с небольшим диаметральным зазором, исключающий заклинивание колодки, при помощи технологических болтов 12, 13 (фиг. 1). После установки роторов болты 12, 13 демонтируются, отверстия под болты используются для сообщения с источником давления полостей Д.

Требуемые профильные зазоры роторов при работе компрессора обеспечиваются применением опорных подшипников качения.

Работа винтового компрессора осуществляется следующим образом.

Газ через всасывающий патрубок корпуса компрессора 1 поступает в рабочую камеру, образованную винтовыми поверхностями сопряженных впадин роторов 2, 3 и поверхностями расточки корпуса, и сжимается за счет уменьшения ее объема. В момент, определенный необходимыми параметрами рабочего процесса, газ через окно нагнетания вытесняется из компрессора.

В момент пуска компрессора возникают осевые силы, направленные против осевых газовых сил P1(P2), которые воспринимаются подшипниками 7. Далее, по мере набора давления нагнетания РH осевая нагрузка на подшипники 7 исчезает, появляются осевые газовые силы P1(P2) и радиальные газовые силы Q1(Q2) Осевые газовые силы воспринимаются радиально-упорными подшипниками качения 6 и разгрузочными поршнями 8, радиальные газовые силы воспринимаются подшипниками 4, 5 и сегментными нагрузочными колодками 9, 10. При этом несущая способность нагрузочных колодок со стороны шеек роторов создается за счет вращения роторов и гидродинамического давления, развивающегося в смазочном слое, а со стороны нагрузочных полостей, одновременно с набором давления РH, возникают радиальные нагрузочные статические силы R1=PH⋅F1(R2=PH⋅F2), которые разгружают опорные подшипники 4, 5. При изменении режима работы компрессора (изменении РH) пропорционально изменяются осевые и радиальные газовые силы Р1(Р2) и Q1(Q2) и соответственно изменяются осевые нагрузочные силы от разгрузочного поршня и радиальные нагрузочные силы R1(R2). В процессе эксплуатации компрессора при износе рабочих элементов опорных подшипников 4, 5 качения сегментные нагрузочные колодки 9, 10 будут обеспечивать стабильность профильных зазоров роторов компрессора. Оптимальный подбор типоразмеров опорных подшипников качения 4, 5, площади F1(F2) нагрузочных полостей Д сегментных колодок 9, 10, а также давления масла (газа) в нагрузочных полостях Д сегментных колодок 9, 10 позволяет обеспечить надежную «разгрузку» обоих роторов в радиальном направлении, тем самым уменьшая прогибы роторов в результате сближения опор, а также обеспечить стабильность профильных зазоров роторов в течение всего срока службы компрессора.

Таким образом, предлагаемое техническое решение позволяет повысить надежность и долговечность опорных подшипников роторов винтового компрессора малой производительности, работающего на больших перепадах давления, а также повысить КПД компрессора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Винтовой компрессор | 2017 |

|

RU2643572C1 |

| ВИНТОВОЙ КОМПРЕССОР | 2010 |

|

RU2450164C1 |

| ВИНТОВОЙ КОМПРЕССОР | 2009 |

|

RU2446314C2 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1972 |

|

SU338698A1 |

| ВИНТОВОЙ КОМПРЕССОР | 1991 |

|

RU2014504C1 |

| Опорно-упорный подшипник скольжения | 1973 |

|

SU796503A1 |

| СИСТЕМА ОПОР РОТОРА ТУРБОМАШИНЫ | 2010 |

|

RU2447303C2 |

| СПИРАЛЬНАЯ МАШИНА С РАЗГРУЗОЧНЫМ УСТРОЙСТВОМ | 1999 |

|

RU2161736C2 |

| Опорно-упорный подшипник скольжения | 1973 |

|

SU881402A2 |

| ОПОРНЫЙ СЕГМЕНТНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2016 |

|

RU2619408C1 |

Изобретение относится к области компрессоростроения, а именно к винтовым компрессорам малой производительности. Винтовой компрессор содержит корпус 1 с рабочей камерой, установленные в корпусе 1 ведущий ротор 2 и ведомый ротор, находящиеся в зацеплении с возможностью вращения на опорных подшипниках качения 4, 5 и устройствах компенсации радиальных газовых сил, элементы компенсации осевых газовых сил, состоящие по меньшей мере из двух радиально-упорных подшипников качения 6, 7 с осевым предварительным натягом, установленных на каждый ротор и разгрузочного поршня 8, установленного по меньшей мере на один из роторов. Каждое устройство компенсации выполнено в виде сегментной нагрузочной колодки 9, 10, работающей по принципу подшипника скольжения жидкостного трения. Каждая колодка 9, 10 упирается в одну из цилиндрических шеек роторов и установлена в корпусе 1 с образованием нагрузочной полости, предназначенной для сообщения с источником давления со стороны, противоположной действию радиальных газовых сил. Изобретение направлено на повышение надежности и долговечности опорных подшипников, а также на повышение КПД компрессора. 3 ил.

Винтовой компрессор, содержащий корпус с рабочей камерой и полостями для всасывания и нагнетания газа, установленные в корпусе ведущий и ведомый роторы, находящиеся в зацеплении с возможностью вращения на опорных подшипниках качения, элементы компенсации осевых газовых сил, состоящие, по меньшей мере, из установленных на каждый ротор двух радиально-упорных подшипников качения с осевым предварительным натягом и разгрузочного поршня, установленного по меньшей мере на один из роторов, отличающийся тем, что он дополнительно снабжен устройством компенсации радиальных газовых сил, выполненным в виде сегментных нагрузочных колодок, установленных на каждом из роторов на обеих его цилиндрических шейках с возможностью работы по принципу подшипника скольжения жидкостного трения, причем каждая из колодок установлена в корпусе с образованием нагрузочной полости, сообщенной со стороны, противоположной действию радиальных газовых сил, с источником давления, при этом в качестве опорных подшипников применены радиальные подшипники качения.

| ВИНТОВОЙ КОМПРЕССОР | 2009 |

|

RU2446314C2 |

| ПАРОВОДЯНОЙ ДЕТАНДЕР | 1994 |

|

RU2076246C1 |

| Винтовой компрессор | 1981 |

|

SU1041752A1 |

| US 5411388 A, 02.05.1995 | |||

| US 4227755 A, 14.10.1980. | |||

Авторы

Даты

2018-02-06—Публикация

2017-06-07—Подача