Изобретение относится к композитному сэндвич-элементу с первым покровным слоем и вторым покровным слоем, между которыми расположена пенополиуретановая сердцевина.

Из европейского патента ЕР 1516720 В1 известен способ изготовления композитных сэндвич-элементов, включающих первый покровный слой и второй покровный слой, между которыми расположена пенополиуретановая сердцевина. Пенополиуретановую сердцевину изготавливают путем нанесения вспенивающейся реакционной смеси на покровные слои. Для улучшения адгезии между выполняемой из вспенивающейся реакционной смеси пенополиуретановой сердцевиной и покровными слоями на внутренние стороны покровных слоев предлагается наносить повышающее адгезию средство на полиуретановой основе. Плотность повышающего адгезию средства должна составлять от 400 до 1200 кг/м3, толщина его слоя должна находиться в диапазоне от 50 до 500 мкм.

Из европейского патента ЕР 2412526 А1 известен другой способ изготовления композитных сэндвич-элементов, включающих два покровных слоя, между которыми находится пенополиуретановая сердцевина. Для повышения адгезии покровных слоев к пенопластовой сердцевине также предусмотрена возможность введения слоев промотора адгезии между пенопластовой сердцевиной и покровными слоями.

В международной заявке WO 2010/076118 А1 описан композитный сэндвич-элемент, который включает два металлических покровных слоя и расположенных между ними слой пенополиуретана, а также компактный полиуретановый слой, содержащий микрокапсулы с сердцевинами из аккумулирующего скрытую теплоту материала. Благодаря этому улучшаются термические свойства композитного сэндвич-элемента.

Для теплоизоляции зданий в принципе можно использовать композитные сэндвич-элементы, не способные воспринимать значительные механические нагрузки. В отличие от этого в новых конструкциях зданий используют композитные сэндвич-элементы, которые, например, при сооружении крупных промышленных залов, сами образуют стеновые элементы здания. Подобные композитные сэндвич-элементы должны выдерживать значительные механические нагрузки, чтобы они могли, например, противостоять воздействию ветра и подсасывающих сил. Однако способные к восприятию достаточно больших нагрузок композитные сэндвич-элементы по конструктивным причинам, в особенности с учетом соответствующих экономических минусов, не должны обладать произвольной толщиной. Известны композитные сэндвич-элементы, толщина которых составляет, например, до 25 см, причем стремятся предложить предназначенные для стен зданий композитные сэндвич-элементы, которые при наличии очень хороших теплоизоляционных свойств обладали бы, например, толщиной не более 10 см.

При сооружении стен зданий композитные сэндвич-элементы можно монтировать между стальными балками, в связи с чем соответствующие сэндвич-элементы могут обладать большой свободной длиной. Стальные опоры, между которыми монтируют сэндвич-элементы, не должны находиться на произвольном расстоянии друг от друга, в связи с чем для монтажа можно использовать лишь те композитные сэндвич-элементы, которые обладают конечной длиной, регламентируемой в так называемых таблицах расстояний между опорами. Ветровые нагрузки, способные разрушать композитные сэндвич-элементы, не могут приводить к перегрузке элементов, причем при определении свободной длины следует учитывать также снеговую нагрузку или собственную массу композитных элементов. Однако в общем случае существует стремление к максимальному увеличению расстояния между соседними стальными балками, что позволяет сократить абсолютное число необходимых стальных балок, а, следовательно, уменьшить удельную массу каркаса здания. Так, например, известно, что при использовании композитных сэндвич-элементов толщиной, например, не более около 10 см расстояние между опорами составляет около четырех метров. Цель настоящего изобретения состояла в том, чтобы предложить композитные сэндвич-элементы, которые при неизменной толщине позволяют увеличить расстояние между опорами.

В основу настоящего изобретения была положена задача предложить композитные сэндвич-элементы с улучшенными механическими свойствами, а также способ их изготовления.

Указанная задача согласно изобретению решается с помощью композитного сэндвич-элемента, приведенного в ограничительной части пункта 1 формулы изобретения, а также с помощью указанного в пункте 11 способа изготовления композитного сэндвич-элемента с соответствующими отличительными признаками. Предпочтительные улучшенные варианты осуществления изобретения приведены в зависимых пунктах формулы.

Согласно предлагаемому в изобретении техническому решению между пенопластовой сердцевиной и по меньшей мере одним из покровных слоев расположен подслой, предназначенный для повышения механической жесткости композитного элемента.

Благодаря предлагаемому в изобретении размещению подслоя на внутренней стороне по меньшей мере одного или обоих покровных слоев композитного сэндвич-элемента обеспечивают повышение механической жесткости последнего, которое прежде всего обусловлено тем, что при воздействии на сэндвич-элемент изгибающей нагрузки значительно замедляется образование складок и морщин в том покровном слое композитного элемента, под которым упорядочен подслой. Так, например, в случае воздействия на композитный элемент изгибающей нагрузки подслой может быть предусмотрен под тем покровным слоем, который расположен внутри кривой прогиба. Однако по меньшей мере один подслой прежде всего может быть предусмотрен соответственно под обоими покровными слоями.

Согласно особенно предпочтительному варианту осуществления изобретения по меньшей мере один подслой, предпочтительно оба подслоя, может(-гут) быть сформирован(-ы) из полиуретана. Пенополиуретановая сердцевина в принципе характеризуется гораздо более высокой податливостью по сравнению с материалом покровных слоев. Следствием этого является низкий опорный эффект для покровных слоев в непосредственной близости от пенополиуретановой сердцевины, что обусловлено низким коэффициентом постели с незначительным опорным натяжением. Однако в случае, если согласно настоящему изобретению предусматривают полиуретановые подслои, которые примыкают к внутренней стороне покровных слоев композитного элемента и отличаются более высокой жесткостью, твердостью и прежде всего более высоким модулем упругости по сравнению с пенополиуретановой сердцевиной, возникает механический опорный эффект для покровных слоев, поскольку достигается повышение коэффициентом постели. В соответствии с этим, например, при воздействии на композитный сэндвич-элемент механической нагрузки складки и морщины в расположенном внутри упругой линии покровном слое могут возникать гораздо позже, то есть лишь при значительно более высоких нагрузках. Образование складок и морщин прежде всего проявляется в волнистости покровного слоя, расположенного внутри изгиба композитного элемента, и может приводить к ускоренному отслаиванию покровного слоя от пенополиуретановой сердцевины. При этом не помогают никакие слои повышающего адгезию средства, которые хотя и обусловливают повышение адгезии между покровным слоем и пенопластовой сердцевиной, однако вследствие чрезвычайно небольшой толщины не способны обеспечить надлежащий механический опорный эффект. Более высокого опорного натяжения примыкающего покровного слоя достигают лишь с помощью полиуретановых подслоев, которые обладают более высокой жесткостью по сравнению с пенопластовой сердцевиной, а, следовательно, замедляют возникновение складок и морщин в покровных слоях, что способствует повышению допустимой механической нагрузки на композитные сэндвич-элементы.

Другого преимущества достигают благодаря тому, что для крепления композитных элементов можно использовать меньшее количество крепежных деталей. Благодаря наличию подслоев композитные элементы способны к восприятию более высоких нагрузок, в связи с чем вводимый в композитные элементы крепеж, например, в виде болтов, гвоздей, штифтов и так далее, предпочтительно можно использовать в меньшем количестве.

Кроме того, согласно изобретению по меньшей мере один подслой может быть образован полиуретаном и по меньшей мере частично может включать стекловолокнистый материал, в частности, стеклотрикотаж. При этом стекловолокнистый материал, в частности, стеклотрикотаж, может быть пропитан, например, полиуретаном подслоя, причем могут быть предусмотрены также содержащие стекловолокнистый материал подслои, пропитанные не содержащим полиуретан материалом.

Согласно изобретению положительные свойства стекловолокнистого материала не только способствуют повышению механической прочности композитных сэндвич-элементов, но и позволяют оптимизировать их противопожарные характеристики. Улучшения противопожарных свойств композитных сэндвич-элементов, в частности, достигают благодаря упорядочению стекловолоконного мата с внутренней стороны первого или второго покровного слоя. Оптимизация противопожарных свойств обусловлена тем, что плавление стекловолоконного мата при воздействии высоких температур приводит к структурированию волокнистого стекломатериала и экранированию материала сердцевины из жесткого пенополиуретана от непосредственного воздействия пламени, то есть расплавленная вязкая стекломасса обеспечивает защиту сердцевины из жесткого пенопласта. В частности, наблюдается предотвращение или по меньшей мере замедление образования трещин в сердцевине из жесткого пенопласта, а, следовательно, предотвращается или по меньшей мере сильно замедляется сквозное горение композитного сэндвич-элемента с введенным в него согласно изобретению стекловолоконным матом в случае непрерывного воздействия пламени.

Стекловолокнистым материалом предпочтительно может являться стеклотрикотаж, причем трикотажные полотна (называемые также вязаными изделиями) производят в промышленном масштабе из нитяных систем посредством петлеобразования на вязальной машине, а, следовательно, они относятся к трикотажным изделиям. При этом следует различать уточновязальный трикотаж и основовязальный трикотаж. Используемый в качестве составной части подслоев стеклотрикотаж может обладать толщиной, которая примерно может соответствовать толщине подслоя, то есть трикотажный материал может обладать трехмерной структурой. Описываемые ниже свойства подслоев из полиуретана могут обеспечивать преимущества и в случае использования стекловолокнистого материала.

Покровные слои особенно предпочтительно могут быть сформированы из металлического полотна, в частности, из стального или алюминиевого полотна. Первый и второй покровные слои композитного элемента необязательно должны состоять из одного и того же материала, причем первый покровный слой может быть выполнен из первого материала, в то время как второй покровный слой может быть выполнен из второго материала, отличающегося от первого материала. Так, например, композитный сэндвич-элемент на первой стороне может иметь стальное полотно, а на противоположной (второй) стороне алюминиевое полотно, причем для формирования покровных слоев можно использовать также полимерные материалы. Подобными полимерными материалами могут являться, например, стекловолокнистые материалы или материалы из углеродных волокон, причем в общем случае, в частности, можно использовать армированные волокнами полимеры. Особенно предпочтительным является использование полиуретановых материалов в комбинации со стекловолокнистыми материалами или материалами из углеродных волокон.

Полиуретановые подслои предпочтительно могут обладать более высокой массовой плотностью по сравнению с массовой плотностью пенополиуретановой сердцевины. В отличие от панели с повышенной массовой плотностью по всему поперечному сечению предлагаемый в изобретении композитный сэндвич-элемент обладает низкой общей массой, что обусловлено пониженной плотностью пенополиуретановой сердцевины. Полиуретановые подслои, в частности, могут обладать отличающимися друг от друга значениями массовой плотности, в связи с чем слои из полиуретана совокупного композитного сэндвич-элемента могут обладать тремя отличающимися друг от друга значениями массовой плотности по толщине сэндвич-элемента. С учетом этого обстоятельства одинаковые значения массовой плотности полиуретановых подслоев, обозначаемые ниже ρ2, указывают лишь в качестве примера.

Массовая плотность ρ1 пенополиуретановой сердцевины может составлять, например, от 30 до 60 кг/м3, предпочтительно от 35 до 50 кг/м3, особенно предпочтительно около 40 кг/м3. Массовая плотность полиуретановых подслоев может составлять, например, от 60 до 140 кг/м3, предпочтительно от 80 до 120 кг/м3, особенно предпочтительно 100 кг/м3. Таким образом, полиуретановые подслои обладают массовой плотностью ρ2, которая может превышать массовую плотность ρ1 пенополиуретановой сердцевины в 1,5-4 раза, предпочтительно в 2-3 раза, предпочтительно в 2,5 раза.

В случае если подслой выполнен с использованием стекловолокнистого материала, обозначенные указанным выше образом массовые плотности полиуретанового слоя и пенополиуретановой сердцевины могут отличаться друг от друга, однако предусматривается вариант, в соответствии с которым подслои и пенополиуретановая сердцевина не отличаются друг от друга по материалу и, в частности, по массовой плотности. В подобном случае упрочняющее действие подслоя достигается благодаря тому, что улучшение механических свойств при неизменном полиуретановом материале обеспечивает трехмерный стекловолокнистый материал надлежащей толщины. Однако предпочтительным является указанный выше подбор массовых плотностей подслоев, которые могут включать стекловолокнистый материал лишь в качестве дополнения.

Согласно другому предпочтительному варианту исполнения композитного сэндвич-элемента полиуретановые подслои могут обладать толщиной, составляющей соответственно от 3 до 20%, предпочтительно от 5 до 15%, особенно предпочтительно 10% от толщины композитного сэндвич-элемента, которая составляет от 30 до 250 мм, предпочтительно от 80 до 120 мм, особенно предпочтительно 100 мм. Таким образом, согласно предпочтительному варианту исполнения композитный сэндвич-элемент может обладать общей толщиной 100 мм, причем толщина пенополиуретановой сердцевины составляет 80 мм и причем толщина каждого из полиуретановых подслоев может составлять 10 мм, однако подслои могут отличаться друг от друга по толщине и, в частности, могут обладать разными химическими свойствами и могут отличаться друг от друга по материалу. При этом толщину покровных слоев, которая в зависимости от исполнения композитного сэндвич-элемента составляет, например, от 0,2 до 5 мм, не учитывают.

В другом предпочтительном варианте пенополиуретановую сердцевину и полиуретановые подслои соответственно можно формировать из вспенивающейся реакционной смеси и изготавливать из совмещенных компонентов смеси (по меньшей мере из изоцианата и полиола), получая полиуретановый и/или полиизоциануратный жесткий пеноматериал. Пенополиуретановая сердцевина и полиуретановые подслои могут обладать, например, одинаковым химическим составом, причем для формирования слоев из реакционных смесей используют варьируемые количества порообразователя. В соответствии с этим реакционную смесь, предназначенную для формирования полиуретанового подслоя, можно вспенивать, используя меньшее количество порообразователя, чем реакционную смесь, предназначенную для формирования пенополиуретановой сердцевины. Чем больше количество порообразователя, добавляемого к реакционной смеси с целью вспенивания, тем ниже плотность образующегося пенопласта.

Для повышения адгезии покровных слоев к полиуретановым подслоям только под одним подслоем или под обоими подслоями соответственно может быть предусмотрен слой повышающего адгезию средства, который также может быть основан на полиуретане. Слои повышающего адгезию средства могут быть расположены между покровными слоями и подслоями, наносимыми на соответствующие внутренние стороны непрерывным технологическим методом, пригодными методами, например, посредством крутящегося диска.

Пенополиуретановую сердцевину и полиуретановые подслои соответственно можно формировать из вспенивающейся реакционной смеси и изготавливать из совмещенных компонентов смеси (по меньшей мере изоцианата и полиола), получая полиуретановый и/или полиизоциануратный жесткий пеноматериал. При этом реакционную смесь, предназначенную для формирования полиуретановых подслоев, можно вспенивать, используя меньшее количество порообразователя, чем реакционную смесь, предназначенную для формирования пенополиуретановой сердцевины.

Вспенивающиеся реакционные смеси можно формировать из совмещенных компонентов (по меньшей мере изоцианата и полиола), причем сердцевина из жесткого пенополиуретана включает жесткий полиуретановый или полиизоциануратный пеноматериал и причем к реакционной смеси можно добавлять огнезащитные средства, в частности, бром- и хлор-содержащие полиолы, или фосфорные соединения, например, эфиры ортофосфорной и метафосфорной кислоты, в особенности содержащие галоген.

Вспенивающиеся реакционные смеси можно формировать по меньшей мере из полиольного и изоцианатного компонентов. В качестве порообразователя, добавляемого к вспенивающейся реакционной смеси, состоящей из изоцианатного и полиольного компонентов, можно использовать углеводороды, например, изомеры пентана, или фторуглеводороды, например, HFC 245fa (1,1,1,3,3-пентафторпропан), HFC 365mfc (1,1,1,3,3-пентафторбутан) или смеси этих фторуглеводородов с HFC 227еа (гептафторпропаном). Можно также комбинировать порообразователи, являющиеся представителями разных классов. В качестве дополнительного порообразователя к вспенивающейся реакционной смеси из изоцианатного и полиольного компонентов можно добавлять воду и/или муравьиную кислоту или другие органические карбоновые кислоты.

К вспенивающимся реакционным смесям, предназначенным для получения полиуретановых и полиизоциануратных пенопластов, можно добавлять огнезащитные средства в полиольном компоненте, количество которых предпочтительно составляет от 5 до 35% масс. в пересчете на общую массу соединений с реакционноспособными по отношению к изоцианатным группам атомами водорода. В качестве огнезащитных средств можно использовать, например, бром- и хлорсодержащие полиолы или фосфорные соединения, например, эфиры ортофосфорной и метафосфорной кислоты, которые также могут содержать галоген. Предпочтительными являются жидкие при комнатной температуре огнезащитные средства.

К вспенивающимся реакционным смесям из изоцианатного и полиольного компонентов можно добавлять катализаторы. Примерами катализаторов являются триэтилендиамин, N,N-диметилциклогексиламин, тетраметилендиамин, 1-метил-4-диметиламиноэтилпиперазин, триэтиламин, трибутиламин, диметилбензиламин, N,N',N''-трис(диметиламинопропил)гекса-гидротриазин, диметиламинопропилформамид, N,N,N',N'-тетраметиленди-амин, N,N,N',N-тетраметилбутандиамин, тетраметилгександиамин, пентаметилдиэтилентриамин, тетраметилдиаминоэтиловый эфир, диметилпиперазин, 1,2-диметилимидазол, 1-азабицикло[3.3.0]октан, бис(диметил-аминопропил)карбамид, N-метилморфолин, N-этилморфолин, N-цикло-гексилморфолин, 2,3-диметил-3,4,5,6-тетрагидропиримидин, триэтаноламин, диэтаноламин, триизопропаноламин, N-метилдиэтаноламин, N-этил-диэтаноламин, диметилэтаноламин, ацетат олова(II), октоат олова(II), этилгексоат олова(II), лаурат олова(II), диацетат дибутилолова, дилаурат дибутилолова, малеат дибутилолова, диацетат диоктилолова, трис(N,N-диметиламинопропил)-5-гексагидротриазин, гидроксид тетраметиламмония, ацетат натрия, октоат натрия, ацетат калия, октоат калия, гидроксид натрия или смеси указанных катализаторов.

Кроме того, к вспенивающимся реакционным смесям из изоцианатного и полиольного компонентов можно добавлять стабилизаторы пенопластов, предпочтительно полиэфирсилоксаны. Подобные соединения могут быть синтезированы таким образом, чтобы сополимер этиленоксида с пропиленоксидом был соединен с полидиметилсилоксановым остатком.

Вспомогательные компоненты, добавки, катализаторы и так далее можно добавлять к вспенивающейся реакционной смеси до или во время смешивания полиольного компонента с изоцианатным компонентом.

Кроме того, изобретение относится к способу изготовления композитного сэндвич-элемента с первым покровным слоем и вторым покровным слоем, между которыми расположена пенополиуретановая сердцевина, причем покровные слои непрерывно подают к двухленточной транспортной установке, и причем способ включает по меньшей мере следующие стадии:

- нанесение вспенивающейся реакционной смеси по меньшей мере на один из покровных слоев с целью формирования упрочняющего подслоя,

- нанесение вспенивающейся реакционной смеси по меньшей мере на один подслой или внутреннюю сторону одного из покровных слоев с целью формирования пенополиуретановой сердцевины.

При этом способ можно осуществлять таким образом, чтобы на каждый из покровных слоев был нанесен также подслой, который может быть сформирован из полиуретана и может включать дополнительный, например, стекловолокнистый материал. При осуществлении указанного способа могут быть также учтены варианты исполнения, отличительные признаки и преимущества описанного выше предлагаемого в изобретении композитного сэндвич-элемента.

По меньшей мере одну реакционную смесь можно приготовить из совмещаемых предпочтительно посредством смесительной головки изоцианатного и полиольного компонентов и сформировать полиуретановый и/или полиизоциануратный пенопласт. При этом реакционную смесь можно наносить, например, посредством по меньшей мере одной распылительной головки или посредством статической или осциллирующей наливающей гребенки.

Для нанесения реакционных смесей с целью формирования полиуретановых подслоев можно использовать соответствующие отдельные смесительные головки, наливающие гребенки или распылительные головки для раздельного нанесения на внутреннюю сторону покровных слоев; для нанесения реакционной смеси с целью формирования пенополиуретановой сердцевины также можно использовать отдельную смесительную головку. При этом к реакционной смеси, предназначенной для формирования полиуретановых подслоев, можно добавлять меньшее количество порообразователя по сравнению с количеством порообразователя, которое добавляют к реакционной смеси для формирования пенополиуретановой сердцевины. Благодаря этому плотность пенополиуретановой сердцевины устанавливают на более низком уровне по сравнению с плотностью полиуретановых подслоев. При этом для формирования пенополиуретановой сердцевины и полиуретановых подслоев можно использовать одинаковые изоцианатные и полиольные компоненты, причем речь идет о формировании полиуретанового и/или полиизоциануратного пенопласта.

Согласно другому варианту осуществления способа изготовления композитного сэндвич-элемента до нанесения вспенивающейся реакционной смеси на первый покровный слой, целью которого является формирование первого полиуретанового подслоя, и/или до нанесения вспенивающейся реакционной смеси на второй покровный слой, целью которого является формирование второго полиуретанового подслоя, по меньшей мере на один покровный слой можно наносить слой повышающего адгезию средства

Пример предпочтительного варианта осуществления изобретения

Другие улучшающие изобретение технические мероприятия и пример предпочтительного варианта осуществления изобретения более подробно рассмотрены ниже со ссылкой на прилагаемые к описанию чертежи, на которых показано:

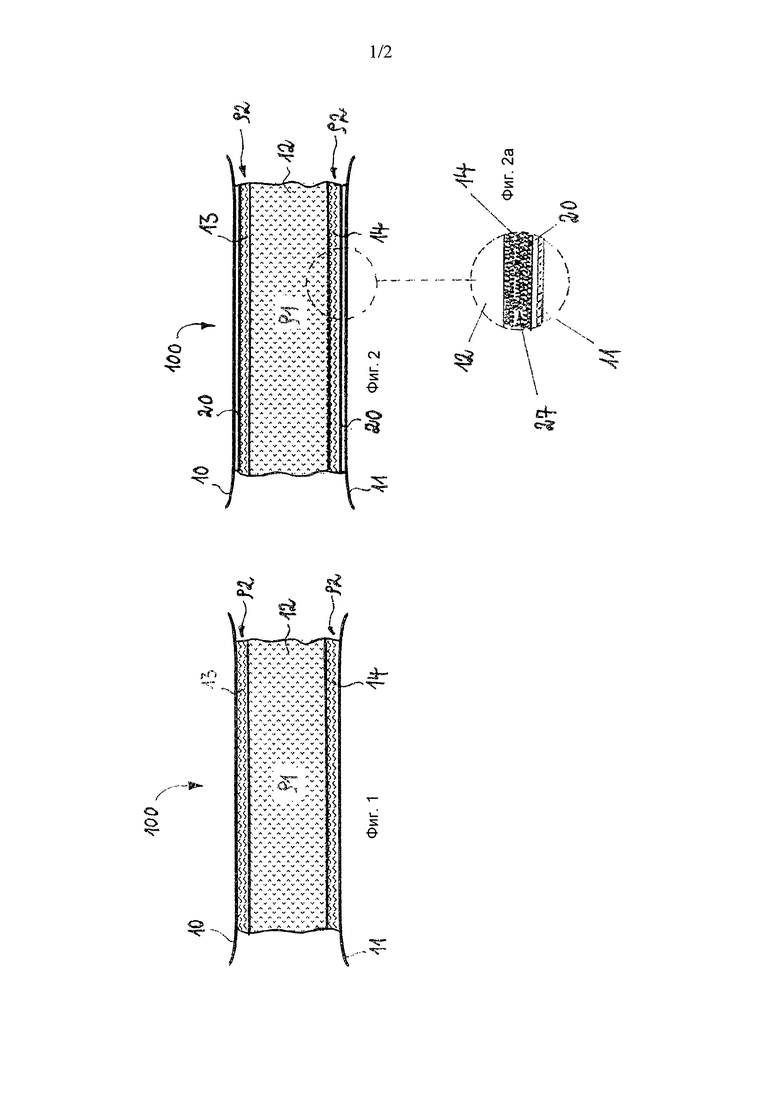

на фиг. 1 - пример исполнения предлагаемого в изобретении композитного сэндвич-элемента,

на фиг. 2 - пример исполнения композитного сэндвич-элемента согласно фиг. 1, причем между покровными слоями и полиуретановыми подслоями соответственно расположен слой повышающего адгезию средства,

на фиг. 2а - увеличенный частичный разрез показанного на фиг. 2 сэндвич-элемента,

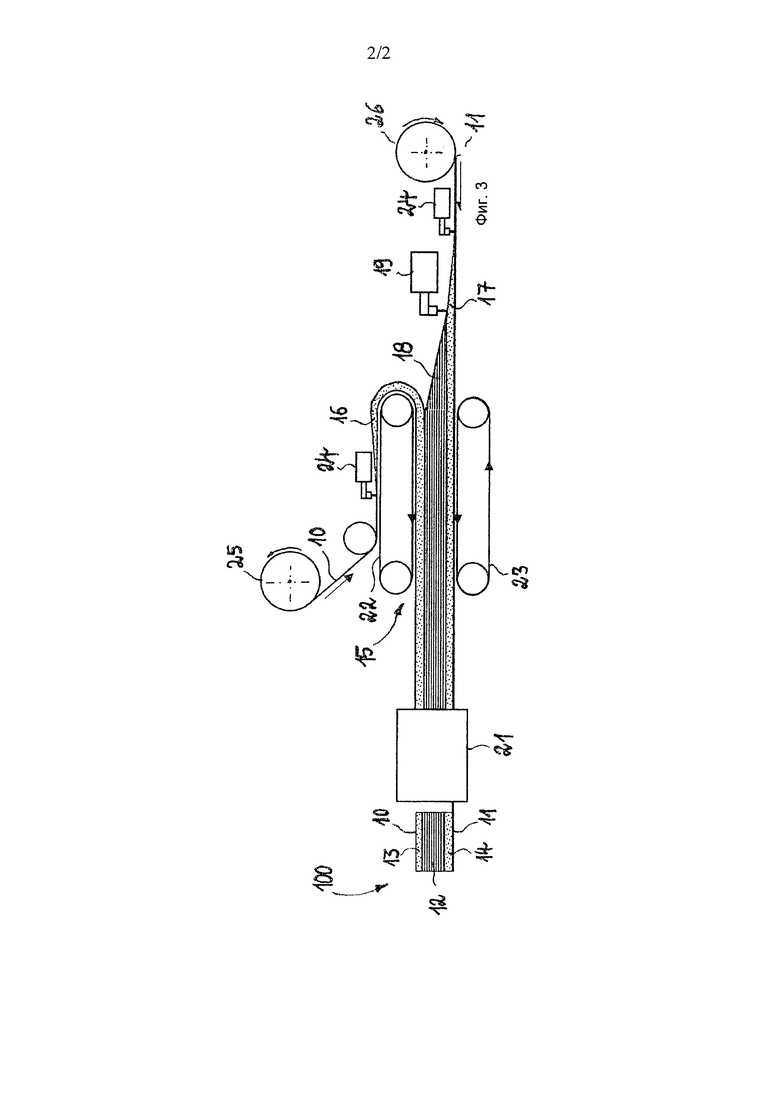

на фиг. 3 - схема установки для изготовления композитных сэндвич-элементов с отличительными признаками изобретения.

На фиг. 1 показан композитный сэндвич-элемент 100 с первым покровным слоем 10 и вторым покровным слоем 11, причем первый покровный слой 10 является верхним покровным слоем, тогда как второй покровный слой 11 является нижним покровным слоем. Между верхним и нижним покровными слоями упорядочена пенополиуретановая сердцевина 12. В качестве примера под покровными слоями 10 и 11 расположены соответствующие подслои 13, 14, причем подобный подслой может быть предусмотрен также лишь под одним из покровных слоев 10 или 11. Кроме того, в качестве примера подслои 13 и 14 выполнены в виде пенополиуретановых слоев, которые обладают описанными выше свойствами. Таким образом, для двустороннего повышения механической жесткости композитного сэндвич-элемента 100 между пенопластовой сердцевиной 12 и первым (верхним) покровным слоем 10 расположен первый полиуретановый подслой 13, тогда как между пенопластовой сердцевиной 12 и вторым (нижним) покровным слоем 11 расположен другой полиуретановый подслой 14, причем показанные на фиг. 1 полиуретановые подслои 13 и 14 не содержат стекловолокнистого материала. Подслои 13 и 14 обладают массовой плотностью ρ2, в то время как пенополиуретановая сердцевина 12 обладает массовой плотностью ρ1. Массовая плотность ρ1 пенопластовой сердцевины 12 составляет, например, 40 кг/м3, тогда как массовая плотность ρ2 полиуретановых подслоев 13 и 14 составляет, например, 100 кг/м3, то есть в 2,5 раза превышает массовую плотность пенопластовой сердцевины 12. Общая толщина показанного на фиг. 1 в качестве примера композитного сэндвич-элемента 100 составляет 100 мм, причем толщина пенополиуретановой сердцевины 12 составляет, например, 80 мм. Таким образом, толщина каждого из подслоев 13 и 14 составляет 10 мм.

На фиг. 2 приведен пример исполнения показанного на фиг. 1 композитного сэндвич-элемента 100 с первым покровным слоем 10 и вторым покровным слоем 11, между которыми расположена пенополиуретановая сердцевина 12. Между пенополиуретановой сердцевиной 12 и покровными слоями 10 и 11 расположены полиуретановые подслои 13 и 14, причем ρ1 означает массовую плотность пенополиуретановой сердцевины 12, а ρ2 массовую плотность полиуретановых подслоев 13 и 14, которые согласно данному примеру обладают одинаковым исполнением, а, в качестве альтернативы, могут обладать также разным исполнением.

Между полиуретановым подслоем 13 и первым (верхним) покровным слоем 10 расположен первый слой повышающего адгезию средства 20, тогда как между вторым полиуретановым подслоем 14 и вторым (нижним) покровным слоем 11 расположен другой слой повышающего адгезию средства 20. Наличие слоев повышающего адгезию средства 20 способствует повышению адгезии покровных слоев 10 и 11 к подслоям 13 и 14.

На фиг. 2а представлен увеличенный частичный разрез показанного на фиг. 2 сэндвич-элемента со вторым (нижним) покровным слоем 11 и расположенным под ним полиуретановым подслоем 14. Кроме того, показан слой повышающего адгезию средства 20 в виде слоя, расположенного между покровным слоем 11 и полиуретановым подслоем 14. Полиуретановый подслой 14, а также в качестве примера и для репрезентативности, полиуретановый подслой 13, включает стеклотрикотажный материал 27, пропитанный полиуретаном, из которого выполнен полиуретановый подслой 14.

На фиг. 3 показана установка, используемая для реализации способа изготовления композитных сэндвич-элементов 100 согласно примеру осуществления изобретения, показанному на фиг. 1. Способ осуществляют на установке, основным узлом которой является двухленточная транспортная установка 15. Двухленточная транспортная установка 15 оснащена верхней транспортерной лентой 22 и нижней транспортерной лентой 23, которые вращаются в показанном стрелкой направлении с одинаковой скоростью. Между транспортерными лентами 22 и 23 имеется просвет, в который втягивается первый покровный слой 10 и второй покровный слой 11, причем первый (верхний) покровный слой 10 проходит вдоль верхней транспортерной ленты 22, в то время как второй покровный слой 11 проходит вдоль нижней транспортерной ленты 23.

Первый покровный слой 10 разматывается с первого рулона 25 для покровного слоя, второй покровный слой 11 разматывается со второго рулона 26 для покровного слоя, в результате чего при функционировании двухленточной транспортной установки 15 покровные слои 10 и 11, а также рулоны 25 и 26 покровных слоев перемещаются в показанном стрелками направлении.

Посредством первой смесительной головки 24 на внутреннюю сторону второго покровного слоя 11 наносят вспенивающуюся реакционную смесь 17, которая затем вспенивается и образует полиуретановый подслой 14, расположенный на внутренней стороне второго покровного слоя 11. Поверх находящейся в состоянии вспенивания или уже вспененной реакционной смеси 17 посредством другой смесительной головки 19 наносят реакционную смесь 18, которая затем вспенивается и образует пенополиуретановую сердцевину 12. На внутреннюю сторону первого покровного слоя 10 посредством другой смесительной головки 24 наносят вспенивающуюся реакционную смесь 16, которая при последующем попадании в просвет между покровными слоями 10 и 11 вспенивается и входит в контакт со вспенивающейся или уже вспененной реакционной смесью 18. Таким образом, вспенивающаяся реакционная смесь 16 образует расположенный на нижней стороне первого покровного слоя 10 полиуретановый подслой 13.

В качестве альтернативы нанесению реакционной смеси 16 на внутреннюю сторону верхнего покровного слоя 10 реакционную смесь 16 можно наносить также методом распыления в потолочном положении на нижнюю сторону верхнего покровного слоя 10, а затем первый покровный слой 10 подавать к двухленточной транспортной установке 15.

В процессе перемещения покровных слоев 10 и 11 совместно с находящейся между ними пенопластовой сердцевиной 12 и подслоями 13 и 14, соответственно после перемещения, композитный комбинированный материал посредством отсекающего устройства 21 можно разделять на отдельные композитные сэндвич-элементы 100. Последние обладают показанной на фиг. 1 структурой.

Для изготовления композитного сэндвич-элемента 100, в качестве примера показанного на фиг. 2, на показанной на фиг. 3 установке перед выполняемым с помощью смесительной головки 24 нанесением реакционной смеси 17 на внутреннюю сторону второго покровного слоя 11 на эту сторону можно наносить слой повышающего адгезию средства (на фиг. 3 нанесение не показано), а также перед выполняемым с помощью смесительной головки 24 нанесением реакционной смеси 16 на внутреннюю сторону первого покровного слоя 10 на эту сторону можно наносить другой слой повышающего адгезию средства.

Приведенный выше пример предпочтительного осуществления изобретения не ограничивает его объема. Напротив, изобретение можно осуществлять в соответствии с вариантами, которые принципиально отличаются от рассмотренного выше примера. Возможными являются самые разные комбинации приведенных в формуле изобретения, описании или на чертежах отличительных признаков и/или преимуществ, включая конструктивные особенности или пространственное упорядочение.

Перечень указанных на чертежах позиций

100 композитный сэндвич-элемент

10 первый покровный слой

11 второй покровный слой

12 пенополиуретановая сердцевина

13 полиуретановый подслой

14 полиуретановый подслой

15 двухленточная транспортная установка

16 реакционная смесь

17 реакционная смесь

18 реакционная смесь

19 смесительная головка

20 слой повышающего адгезию средства

21 отсекающее устройство

22 верхняя транспортерная лента

23 нижняя транспортерная лента

24 смесительная головка

25 рулон первого покровного слоя

26 рулон второго покровного слоя

27 стеклотрикотаж

ρ1 массовая плотность пенополиуретановой сердцевины

ρ2 массовая плотность полиуретанового подслоя.

Изобретение относится к композитным конструкционным материалам и касается композитного сэндвич-элемента и способа его изготовления. Сэндвич-элемент содержит первый покровный слой и второй покровный слой, между которыми расположена пенополиуретановая сердцевина. Между пенопластовой сердцевиной и по меньшей мере одним из покровных слоев расположен подслой. По меньшей мере один подслой выполнен из полиуретана и обладает более высокой массовой плотностью, чем массовая плотность пенополиуретановой сердцевины. По меньшей мере один подслой из первой реакционной смеси нанесен с первой смесительной головкой и наливающей гребенкой или распылительной головкой отдельно от второй реакционной смеси со второй смесительной головкой и наливающей гребенкой или распылительной головкой для образования пенополиуретановой сердцевины. Изобретение обеспечивает создание композитной структуры для теплоизоляции стен зданий, обладающей высокими теплоизоляционными свойствами и повышенной механической жесткостью. 2 н. и 12 з.п. ф-лы, 3 ил.

1. Композитный сэндвич-элемент (100) с первым покровным слоем (10) и вторым покровным слоем (11), причем между первым покровным слоем (10) и вторым покровным слоем (11) расположена пенополиуретановая сердцевина (12), отличающийся тем, что

- для повышения механической жесткости композитного элемента (100) между пенопластовой сердцевиной (12) и по меньшей мере одним из покровных слоев (10, 11) расположен подслой (13, 14), причем повышение механической жесткости обеспечивается опорным эффектом на указанный покровный слой (10, 11) за счет повышенного коэффициента постели,

и причем

- указанный по меньшей мере один подслой (13, 14) выполнен из полиуретана, и причем полиуретановый подслой (13, 14) обладает более высокой массовой плотностью (ρ2), чем массовая плотность (ρ1) пенополиуретановой сердцевины (12), причем

- указанный по меньшей мере один подслой (13, 14) из первой реакционной смеси (16, 17) нанесен с первой смесительной головкой (24) и наливающей гребенкой или распылительной головкой отдельно от второй реакционной смеси (18) со второй смесительной головкой (19) и наливающей гребенкой или распылительной головкой для образования пенополиуретановой сердцевины (12).

2. Композитный сэндвич-элемент (100) по п. 1, отличающийся тем, что по меньшей мере один, предпочтительно оба подслоя (13, 14) по меньшей мере частично содержит(-ат) стекловолокнистый материал, в частности стеклотрикотаж (27).

3. Композитный сэндвич-элемент (100) по п. 1, отличающийся тем, что первый покровный слой (10) и/или второй покровный слой (11) выполнен(-ы) из металлического полотна, в частности, из стального или алюминиевого полотна.

4. Композитный сэндвич-элемент (100) по п. 1, отличающийся тем, что массовая плотность (ρ1) пенополиуретановой сердцевины (12) составляет от 30 до 60 кг/м3, предпочтительно от 35 до 50 кг/м3, особенно предпочтительно 40 кг/м3, причем массовая плотность (ρ2) полиуретановых подслоев (13, 14) составляет от 60 до 140 кг/м3, предпочтительно от 80 до 120 кг/м3, особенно предпочтительно 100 кг/м3.

5. Композитный сэндвич-элемент (100) по п. 1, отличающийся тем, что массовая плотность (ρ2) полиуретановых подслоев (13, 14) в 1,5-4 раза, предпочтительно в 2-3 раза, особенно предпочтительно в 2,5 раза выше массовой плотности (ρ1) пенополиуретановой сердцевины (12).

6. Композитный сэндвич-элемент (100) по п. 1, отличающийся тем, что полиуретановые подслои (13, 14) обладают толщиной, составляющей соответственно от 3 до 20%, предпочтительно от 5 до 15%, особенно предпочтительно 10% от толщины композитного сэндвич-элемента (100), причем толщина композитного сэндвич-элемента (100) составляет от 30 до 250 мм, предпочтительно от 80 до 120 мм, особенно предпочтительно 100 мм.

7. Композитный сэндвич-элемент (100) по п. 1, отличающийся тем, что пенополиуретановая сердцевина (12) и полиуретановые подслои (13, 14), соответственно, образованы из вспенивающейся реакционной смеси (16, 17, 18) и, в частности, выполнены из совмещенных по меньшей мере изоцианатного и полиольного компонентов реакционной смеси и предпочтительно образуют жесткий пенополиуретановый и/или пенополиизоциануратный материал.

8. Композитный сэндвич-элемент (100) по п. 7, отличающийся тем, что предназначенная для формирования полиуретановых подслоев (13, 14) реакционная смесь (16, 17) вспенена с использованием меньшего количества порообразователя, чем реакционная смесь (18), предназначенная для формирования пенополиуретановой сердцевины (12).

9. Композитный сэндвич-элемент (100) по одному из пп. 1-8, отличающийся тем, что между покровными слоями (10, 11) и полиуретановыми подслоями (13, 14) расположен слой повышающего адгезию средства (20).

10. Способ изготовления композитного сэндвич-элемента с первым покровным слоем и вторым покровным слоем, причем между первым покровным слоем и вторым покровным слоем расположена пенополиуретановая сердцевина, причем покровные слои непрерывно подают к двухленточной транспортной установке, и причем способ включает по меньшей мере следующие стадии:

- нанесение вспенивающейся реакционной смеси по меньшей мере на один покровный слой для формирования упрочняющего подслоя,

- отдельное нанесение вспенивающейся реакционной смеси на подслой или внутреннюю сторону одного из покровных слоев для формирования пенополиуретановой сердцевины.

11. Способ по п. 10, отличающийся тем, что по меньшей мере одну реакционную смесь получают из изоцианатного и полиольного компонентов смеси, совмещаемых предпочтительно посредством смесительной головки, и формируют пенополиуретан и/или пенополиизоцианурат.

12. Способ по п. 10, отличающийся тем, что к предназначенным для формирования полиуретановых подслоев реакционным смесям добавляют меньшее количество порообразователя, чем количество порообразователя, добавляемого к реакционной смеси, предназначенной для формирования пенополиуретановой сердцевины.

13. Способ по п. 10, отличающийся тем, что:

- до нанесения вспенивающейся реакционной смеси на первый покровный слой для формирования первого полиуретанового подслоя, и/или

- до нанесения вспенивающейся реакционной смеси на второй покровный слой для формирования второго полиуретанового подслоя,

на указанный по меньшей мере один покровный слой наносят слой повышающего адгезию средства.

14. Способ по одному из пп. 10-13, отличающийся тем, что

- по меньшей мере к одному из подслоев добавляют стекловолокнистый материал или по меньшей мере один из подслоев сформирован из стекловолокнистого материала.

| ПАТРОН ДЛЯ РЕГЕНЕРАЦИИ ВОЗДУХА | 2010 |

|

RU2461399C2 |

| УСТРОЙСТВО ЧАСТОТНОГО УПРАВЛЕНИЯ АСИНХРОННЫМ ЭЛЕКТРОПРИВОДОМ | 2010 |

|

RU2412526C1 |

| СТЕНОВАЯ ПАНЕЛЬ ДЛЯ ОБЛИЦОВКИ И УТЕПЛЕНИЯ СТРОИТЕЛЬНЫХ СООРУЖЕНИЙ | 2004 |

|

RU2275480C1 |

| Способ приготовления шишельного масла | 1926 |

|

SU13023A1 |

Авторы

Даты

2018-02-06—Публикация

2013-08-23—Подача