Область техники

Данное изобретение относится к новому молекулярному ситу, названному EMM-25, его синтезу и применению его в качестве адсорбента и/или катализатора конверсии углеводородов.

Уровень техники

Молекулярные сита, как природные, так и синтетические, показали свою пригодность в качестве адсорбентов и наличие каталитических свойств для различных типов реакций конверсии углеводородов. Некоторые молекулярные сита, такие как цеолиты, AIPO и мезопористые материалы, представляют собой упорядоченные пористые кристаллические материалы, обладающие выраженной кристаллической структурой, как определено методом рентгенодифракционного анализа (РДА). В кристаллическом молекулярном сите присутствует большое количество полостей, которые могут быть взаимосвязаны рядом каналов или пор. В пределах конкретного молекулярного сита эти полости и поры являются постоянными по размеру. Поскольку размеры этих пор таковы, что при адсорбции вмещают молекулы определенных размеров, в то же время отвергая молекулы более крупных размеров, эти материалы стали известны как «молекулярные сита», и их применяют в разнообразных производственных процессах.

Такие молекулярные сита, как природные, так и синтетические, включают самые различные кристаллические силикаты, содержащие положительные ионы. Эти силикаты можно описать как жесткий трехмерный каркас из SiO4 и оксида элемента 13 группы Периодической системы элементов (например, AiO4). Тетраэдры поперечно-сшиты общими атомами кислорода, при этом ионную валентность тетраэдров, содержащих элемент 13 группы (например, алюминий или бор) компенсирует включение в кристалл катиона, например, протона, катиона щелочного металла или катиона щелочноземельного металла. Это можно выразить как отношение элемента 13 группы (например, алюминия или бора) к ряду различных катионов, таких как Н+, Са2+/2, Sr2+/2, Na+, K+ или Li+, равное единице.

Молекулярные сита, которые находят применение в катализе, включают любые природные или синтетические кристаллические молекулярные сита. Примеры таких молекулярных сит включают цеолиты с крупными порами, цеолиты с порами среднего размера и цеолиты с мелкими порами. Эти цеолиты и их изотипы описаны в книге "Atlas of Zeolite Framework Types", eds. Ch. Baerlocher, L.B. McCusker, D.H. Olson, Elsevier, 6-е пересмотренное издание, 2007, которая включена в данный документ посредством ссылки. Крупнопористый цеолит обычно имеет размер пор по меньшей мере примерно от 6,5 до 7  , и включает цеолиты с каркасом типа LTL, MAZ, FAU, OFF, *ВЕА и MOR (Комиссия ИЮПАК по номенклатуре цеолитов). Примеры крупнопористых цеолитов включают маззит, оффретит, цеолит L, цеолит Y, цеолит X, омега и бета. Цеолит с порами среднего размера обычно имеет размер пор примерно от 4,5

, и включает цеолиты с каркасом типа LTL, MAZ, FAU, OFF, *ВЕА и MOR (Комиссия ИЮПАК по номенклатуре цеолитов). Примеры крупнопористых цеолитов включают маззит, оффретит, цеолит L, цеолит Y, цеолит X, омега и бета. Цеолит с порами среднего размера обычно имеет размер пор примерно от 4,5  до менее 7

до менее 7  и включает, например, цеолиты с каркасом типа MFI, MEL, EUO, МТТ, MFS, AEL, AFO, HEU, FER, MWW и TON (Комиссия ИЮПАК по номенклатуре цеолитов). Примеры цеолитов с порами среднего размера включают ZSM-5, ZSM-11, ZSM-22, MCM-22, силикалит 1 и силикалит 2. Мелкопористый цеолит имеет размер пор примерно от 3

и включает, например, цеолиты с каркасом типа MFI, MEL, EUO, МТТ, MFS, AEL, AFO, HEU, FER, MWW и TON (Комиссия ИЮПАК по номенклатуре цеолитов). Примеры цеолитов с порами среднего размера включают ZSM-5, ZSM-11, ZSM-22, MCM-22, силикалит 1 и силикалит 2. Мелкопористый цеолит имеет размер пор примерно от 3  до менее 5,0

до менее 5,0  и включает, например, цеолиты с каркасом типа СНА, ERI, KFI, LEV, SOD и LTA (Комиссия IUPAC по номенклатуре цеолитов). Примеры мелкопористых цеолитов включают ZK-4, SAPO-34, SAPO-35, ZK-14, SAPO-42, ZK-21, ZK-22, ZK-5, ZK-20, цеолит А, шабазит, цеолит Т и ALPO-17.

и включает, например, цеолиты с каркасом типа СНА, ERI, KFI, LEV, SOD и LTA (Комиссия IUPAC по номенклатуре цеолитов). Примеры мелкопористых цеолитов включают ZK-4, SAPO-34, SAPO-35, ZK-14, SAPO-42, ZK-21, ZK-22, ZK-5, ZK-20, цеолит А, шабазит, цеолит Т и ALPO-17.

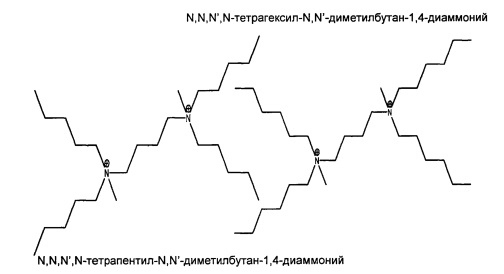

Согласно данному изобретению, теперь синтезирована новая цеолитовая структура, названная EMM-25, с использованием по меньшей мере одного из следующих четырех органических темплатов: N,N,N',N'-тетрагексил-N,N'-диметилбутан-1,4-диаммония, N,N'-дигексил-N,N'-дипентил-N,N'-диметилбутан-1,4-диаммония, N,N,N'N'-тетрапентил-N,N'-диметилбутан-1,4-диаммония, N,N'-дипентил-N,N'-дибутил-N,N'-диметилбутан-1,4-диаммония и их смесей.

Краткое описание изобретения

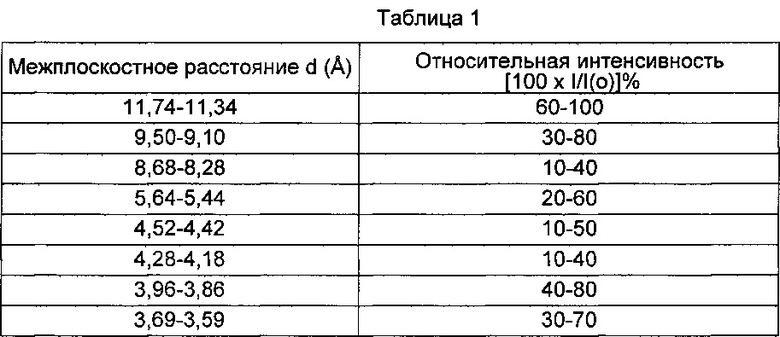

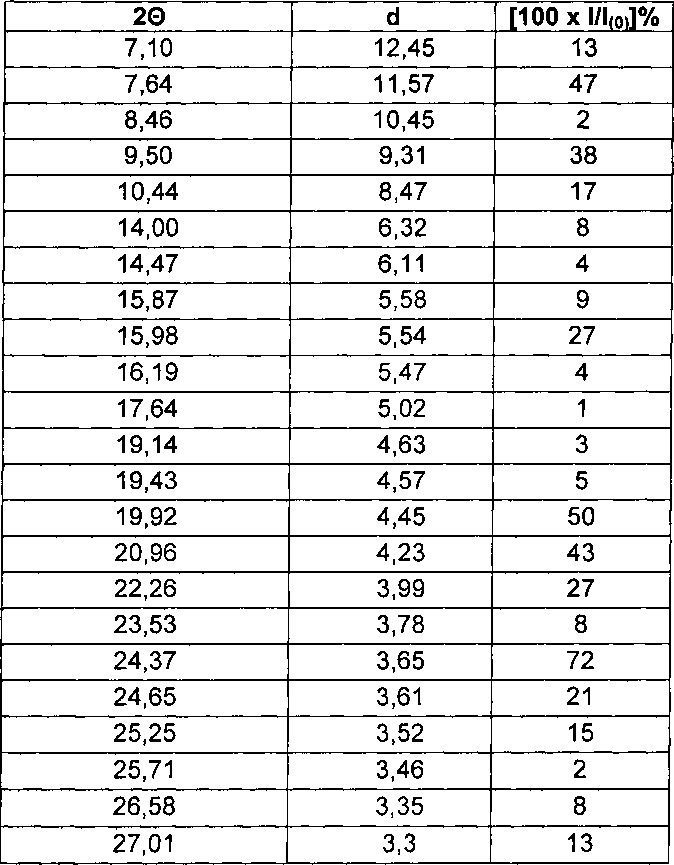

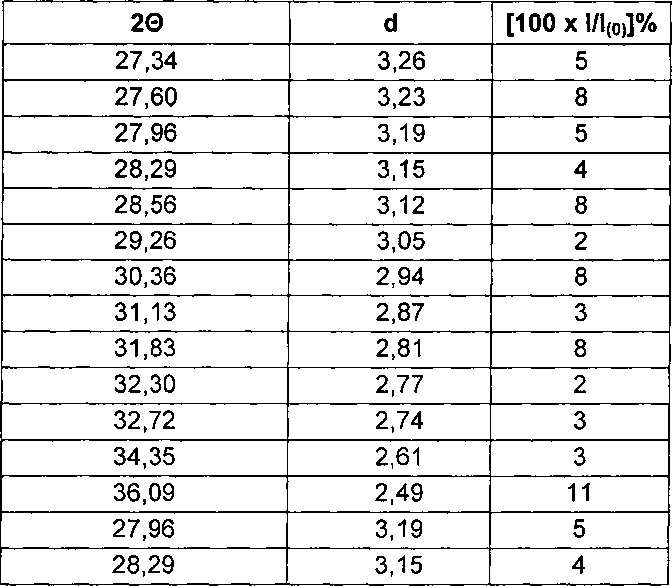

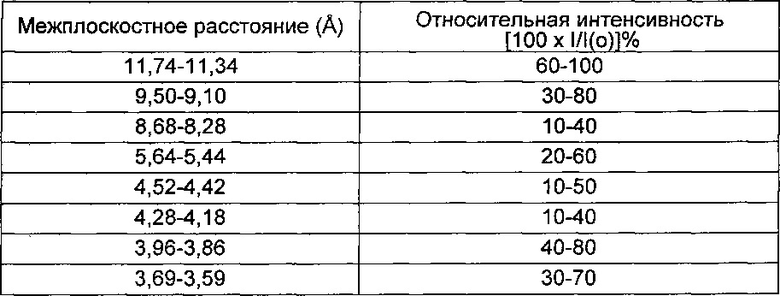

В одном аспекте данное изобретение относится к молекулярному ситу, которое в обожженной форме имеет дифракционную рентгенограмму, включающую пики, приведенные в Таблице 1:

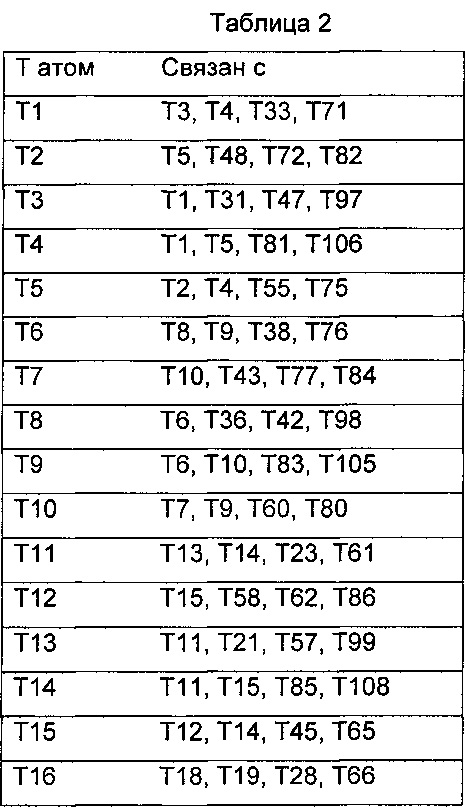

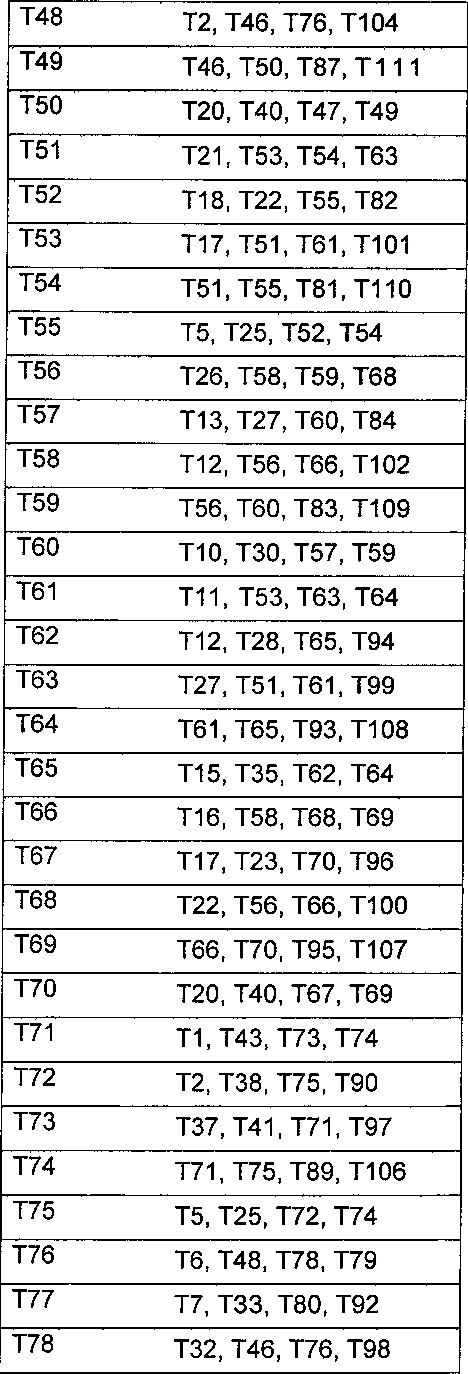

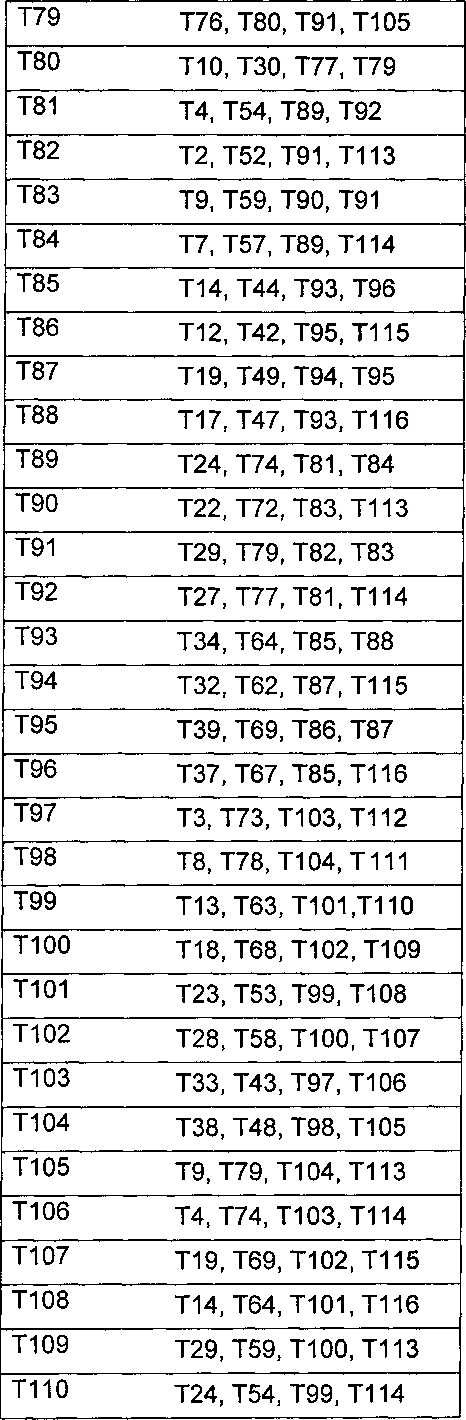

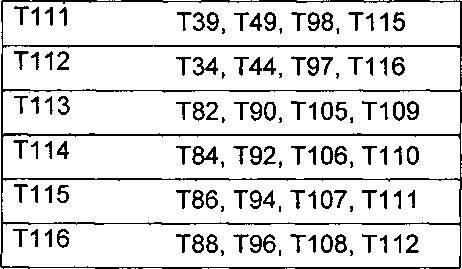

В другом аспекте данное изобретение относится к молекулярному ситу, имеющему каркас, определяемый следующими, приведенными в таблице 2, связностями для тетраэдрических атомов (Т) в элементарной ячейке, при этом тетраэдрические атомы (Т) соединены мостиковыми атомами:

Молекулярное сито может иметь состав, включающий мольное отношение Х2О3: (n) YO2, где n может составлять по меньшей мере 10, X может представлять собой трехвалентный элемент, такой как один или более элементов из В, Al, Fe и Ga (особенно содержать или представлять собой В), и Y может представлять собой четырехвалентный элемент, такой как один или более элементов из Si, Ge, Sn, Ti и Zr (особенно содержать или представлять собой Si).

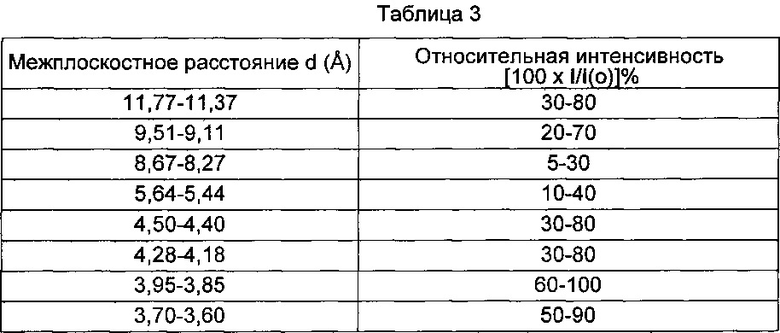

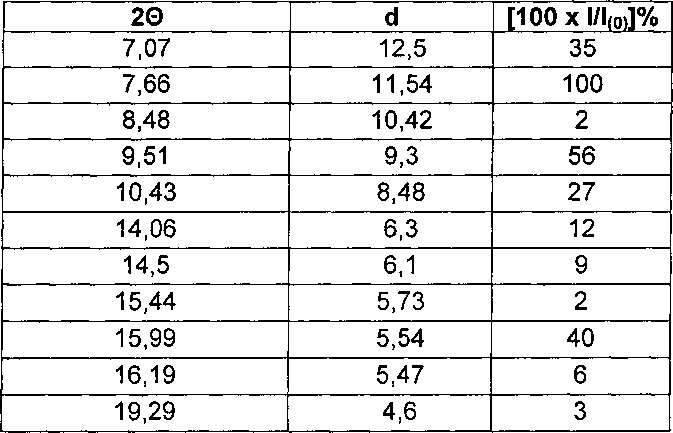

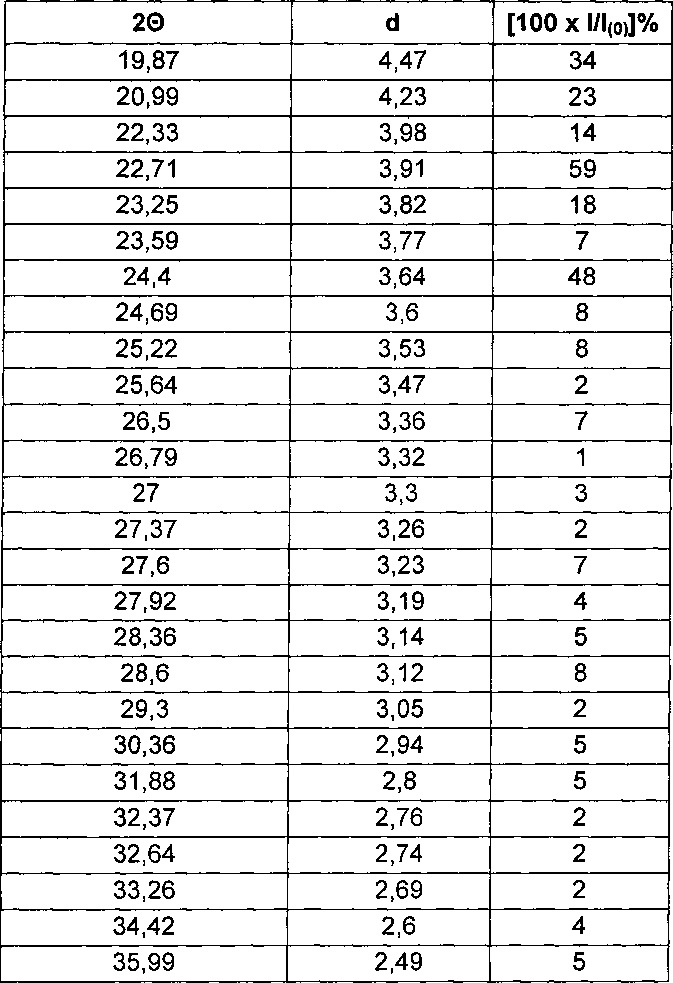

В другом аспекте данное изобретение относится к молекулярному ситу, характеризующемуся в синтезированной форме дифракционной рентгенограммой, включающей следующие пики, приведенные в таблице 3:

Молекулярное сито может иметь состав, включающий мольное отношение mQ: (n) YO2:Х2О3, где 0,004<m/n≤0,04, n может составлять по меньшей мере 10, Q может представлять собой органический структурообразующий агент, X может представлять собой трехвалентный элемент, и Y может представлять собой четырехвалентный элемент.

В воплощениях данного изобретения X может представлять собой один или более элементов из В, Al, Fe, Ga и Al, a Y может представлять собой один или более элементов из Si, Ge, Sn, Ti и Zr.

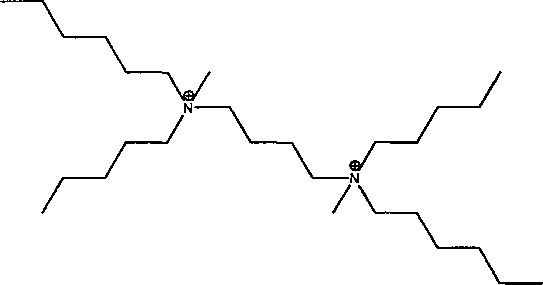

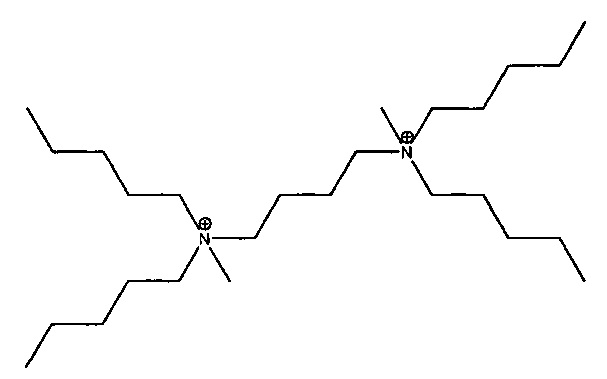

Q может включать катион формулы:

R1R2(CH3)N+CH2CH2CH2CH2N+(CH3)R1R2

где R1 и R2 могут быть независимо выбраны из бутила, пентила и гексила.

Q может включать или представлять собой катион, выбранный из группы, состоящей из N,N,N',N'-тетрагексил-N,N'-диметилбутан-1,4-диаммония (С4 дикват дигексилметиламина), N,N'-дигексил-N,N'-дипентил-N,N'-диметилбутан-1,4-диаммония (С4 дикват гексилпентилметиламина), N,N,N',N'-тетрапентил-N,N'-диметилбутан-1,4-диаммония (C4 дикват дипентилметиламина), N,N-дипентил-N,N'-дибутил-N,N'-диметилбутан-1,4-диаммония (С4 дикват пентилбутилметиламина) и их смесей.

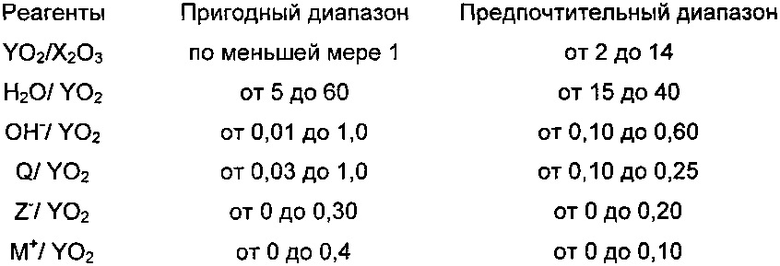

В другом аспекте данное изобретение относится к способу получения молекулярного сита, описанного в данном документе, включающему: (i) приготовление реакционной смеси, способной к образованию указанного молекулярного сита, причем указанная смесь содержит воду, источник гидроксид-ионов, источник оксида четырехвалентного элемента Y, источник трехвалентного элемента X, возможно, источник галогенид-ионов Z-, возможно, источник ионов M+ щелочного металла и структурообразующий агент Q, выбранный из группы, состоящей из катионов N,N,N',N'-тетрагексил-N,N'-диметилбутан-1,4-диаммония, катионов N,N'-дигексил-N,N'-дипентил-N,N'-диметилбутан-1,4-диаммония, катионов N,N,N'N'-тетрапентил-N,N'-диметилбутан-1,4-диаммония, катионов N,N'-дипентил-N,N'-дибутил-N,N'-диметилбутан-1,4-диаммония и их смесей, и указанная реакционная смесь имеет следующий состав, выраженный в мольных отношениях:

YO2/X2O3 по меньшей мере 2;

Н2О/YO2 от 5 до 60;

OH-/YO2 от 0,01 до 1;

Z-/YO2 от 0 до 0,30;

M+/YO2 от 0 до 40 и

Q/YO2 от 0,03 до 1,0;

(ii) нагревание указанной реакционной смеси в условиях кристаллизации, включающих температуру от примерно 100°С до примерно 200°С и время примерно от 1 до 100 суток, до тех пор, пока не образуются кристаллы указанного молекулярного сита, и (iii) отделение указанного кристаллического молекулярного сита от указанной реакционной смеси.

Предпочтительно M+ может включать или представлять собой ион натрия и/или калия. Если присутствует Z-, он предпочтительно может включать или представлять собой ионы хлорида.

Q может быть выбран из катионов N,N,N',N'-тетрапентил-N,N'-диметилбутан-1,4-диаммония, катионов N,N,N',N'-тетрагексил-N,N'-диметилбутан-1,4-диаммония и их смесей. Структуры этих катионов показаны ниже.

В другом аспекте данное изобретение относится к способу конверсии сырья, содержащего органическое соединение, в продукт конверсии, который включает приведение указанного сырья в контакт с катализатором, содержащим активную форму молекулярного сита, описанного выше, в условиях проведения конверсии органического соединения.

Краткое описание чертежей

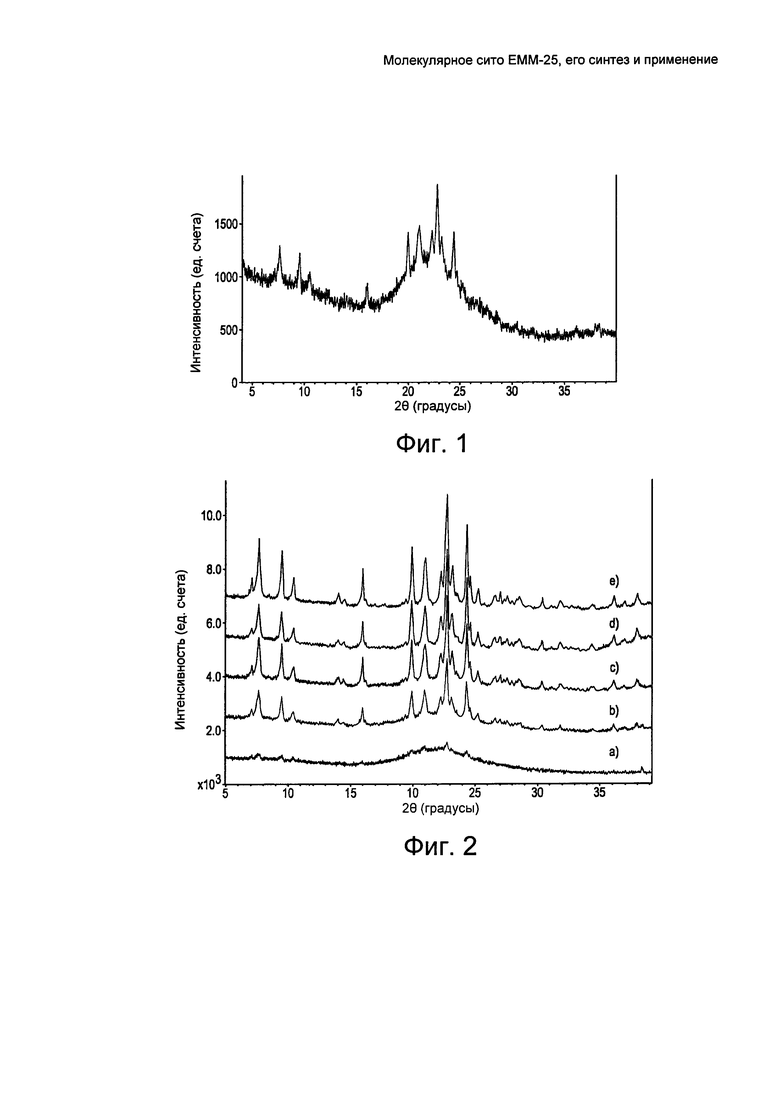

На Фиг. 1 показана дифракционная рентгенограмма синтезированного цеолита по примеру 1.

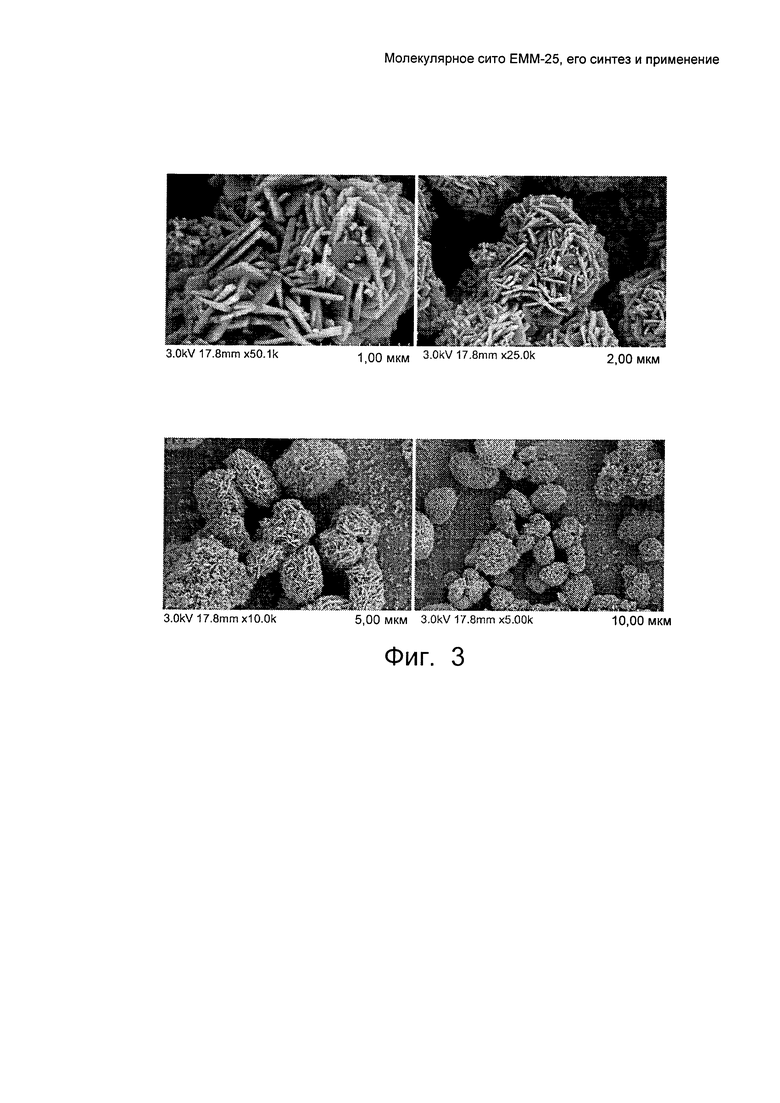

На Фиг. 2 показана дифракционная рентгенограмма образцов цеолита по примеру 2, отобранных из реакционной смеси: линия а) ~17 суток, линия b) ~31 сутки, линия с) ~38 суток, линия d) ~45 суток и линия е) ~52 суток.

На Фиг. 3 показаны полученные с помощью сканирующего электронного микроскопа (СЭМ) изображения цеолита по примеру 2, отобранного из реакционной смеси через ~38 суток.

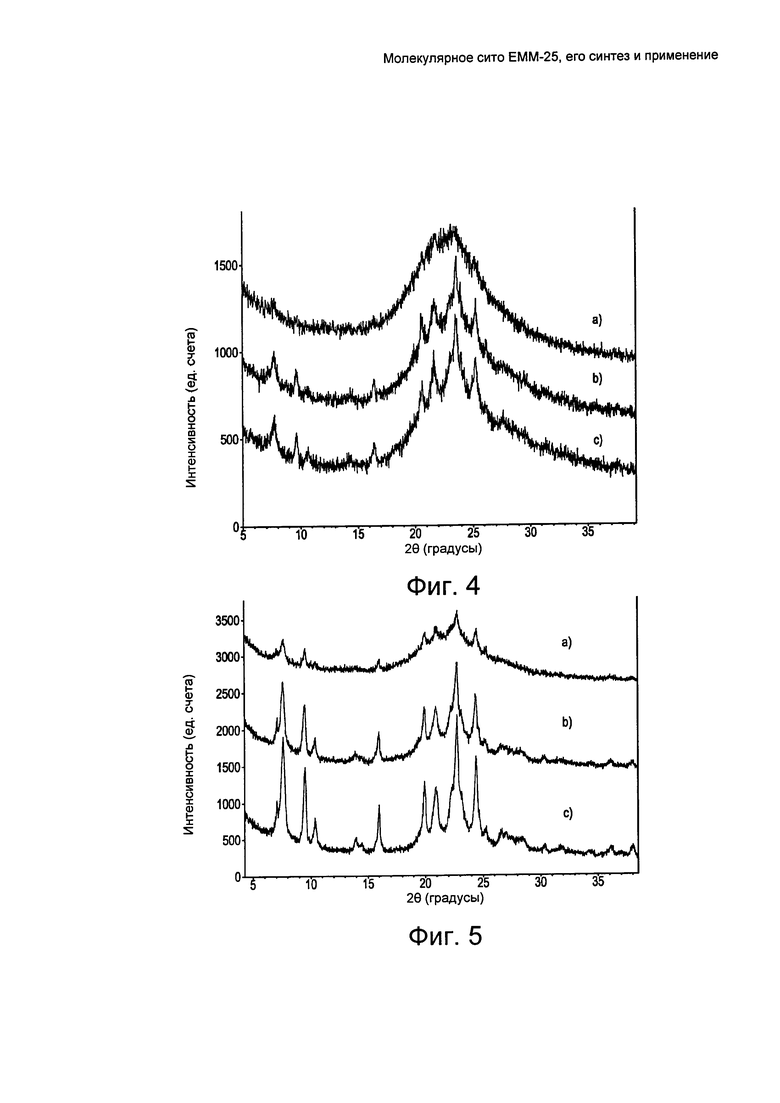

На Фиг. 4 показана дифракционная рентгенограмма образцов цеолита по примеру 6, отобранных из реакционной смеси в различные моменты времени: линия а) ~25 суток; линия b) ~35 суток и линия с) ~49 суток.

На Фиг. 5 показана дифракционная рентгенограмма образцов цеолита по примеру 7, отобранных из реакционной смеси в различные моменты времени: линия а) ~16 суток; линия b) ~23 суток и линия с) ~27 суток.

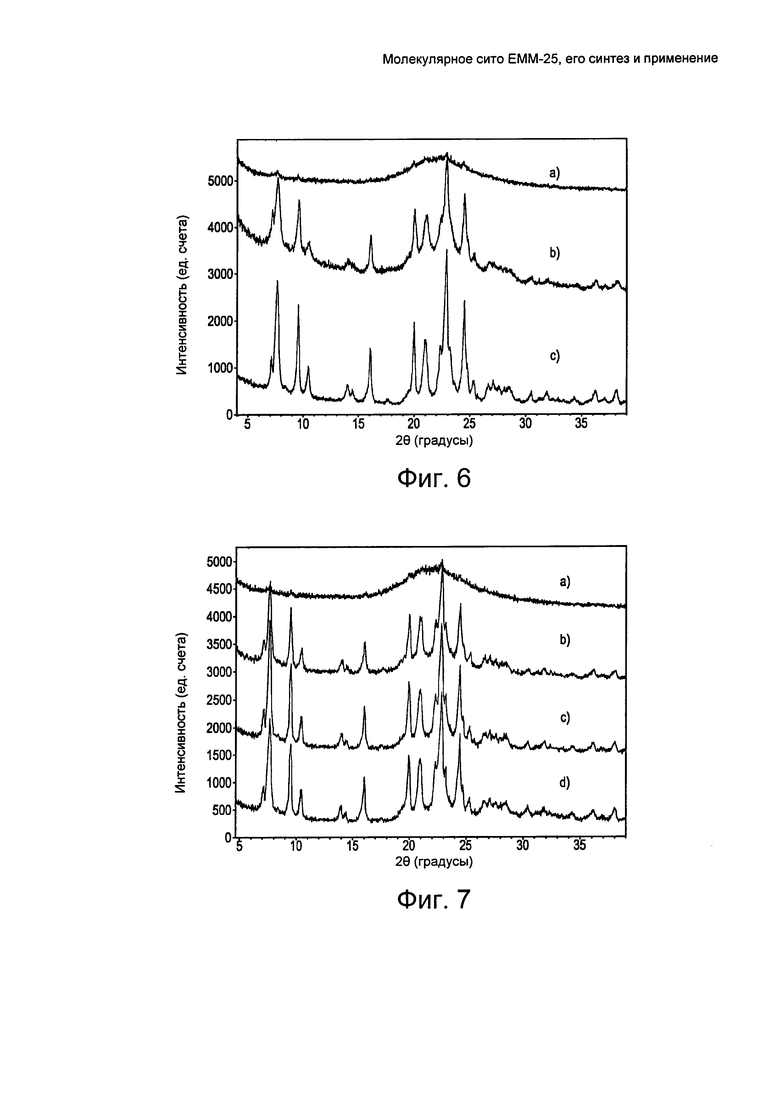

На Фиг. 6 показана дифракционная рентгенограмма образцов цеолита по примеру 8, отобранных из реакционной смеси в различные моменты времени: линия а) ~7 суток; линия b) ~14 суток и линия с) ~21 сутки.

На Фиг. 7 показана дифракционная рентгенограмма образцов цеолита по примеру 9, отобранных из реакционной смеси в различные моменты времени: линия а) ~7 суток; линия b) ~21 сутки; линия с) ~24 суток и линия d) ~28 суток.

Подробное описание изобретения В данном документе описано новое молекулярное сито, названное EMM-25, его синтез в присутствии структурообразующего агента и его применение, например, в качестве адсорбента и катализатора для реакций конверсии органических соединений.

Новое молекулярное сито EMM-25 можно охарактеризовать дифракционной рентгенограммой, которая для молекулярного сита в обожженной форме может включать по меньшей мере пики, указанные в приведенной выше таблице 1, а для синтезированной формы может включать по меньшей мере пики, указанные в приведенной выше таблице 3.

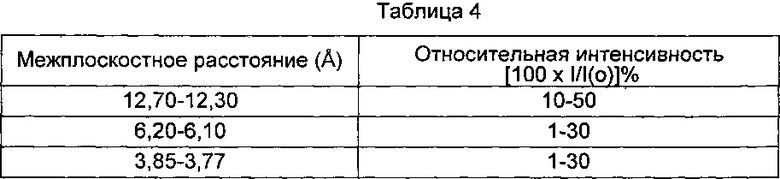

Молекулярное сито в обожженной форме может характеризоваться дифракционной рентгенограммой, включающей дополнительные пики, показанные ниже в таблице 4.

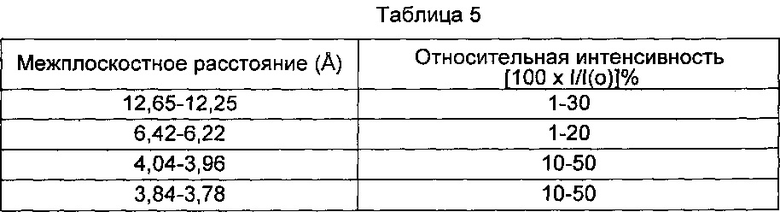

Молекулярное сито в синтезированной форме может характеризоваться дифракционной рентгенограммой, включающей дополнительные пики, указанные ниже в таблице 5.

Дополнительно или альтернативно ЕММ-25 в обожженной форме можно охарактеризовать каркасом, который определен связностями тетраэдрических атомов (Т), указанными выше в таблице 2. Тетраэдрические атомы могут включать один или более элементов, выбранных из группы, состоящей из Li, Be, Al, Р, Si, Ga, Ge, Zn, Cr, Mg, Fe, Co, Ni, Mn, As, In, Sn, Sb, Ti и Zr (например, выбранные из группы, состоящей из Si, Ge, Sn, Ti и Zr). Мостиковые атомы могут включать один или более элементов, выбранных из группы, состоящей из О, N, F, S, Se и С. В таких воплощениях мостиковые атомы предпочтительно могут представлять собой в основном атомы кислорода (например, по меньшей мере 90% мостиковых атомов могут представлять собой кислород).

Молекулярное сито по изобретению может представлять собой боросиликат.

Приведенные в данном документе параметры дифракционных рентгенограмм были получены с использованием дифракционной системы PANalytical X-Pert Pro, снабженной детектором X'Celerator, в которой используют излучение CuK-α и фиксированную щель с углом расходимости ~0,25 градусов. Дифракционные данные регистрировали посредством ступенчатого сканирования через ~0,017 градусов 2θ, где θ представляет собой угол Брэгга, а время отсчета составляет примерно 2 секунды для каждой стадии. Межплоскостные расстояния d рассчитывали в ангстремах, а относительные интенсивности площадей пиков I/I(o) определяли с использованием MDI Jade алгоритма подбора профиля пика примерно до одной сотой интенсивности наибольшего пика (относительно фона). Не делали поправку интенсивности пиков на эффект Лоренца и поляризационный эффект. Следует понимать, что дифракционные данные, приведенные для каждого образца в виде единого пика, могут содержать многочисленные перекрывающиеся пики, которые, при определенных условиях (например, различиях в кристаллографических изменениях) могут появляться в виде разрешенных (один локальный максимум) или частично разрешенных пиков. Обычно такие условия (например, кристаллографические изменения) могут включать незначительные изменения параметров элементарной ячейки и/или изменения симметрии кристалла, без соответствующего изменения его структуры. Эти незначительные эффекты, включая изменение относительных интенсивностей, могут дополнительно или альтернативно происходить в результате различий в содержании катионов, состава каркаса, природы и степени заполнения пор, размера и формы кристалла, предпочтительной ориентации, термической и/или гидротермической предыстории или т.п., или в результате сочетания этих факторов.

Молекулярное сито (EMM-25) в обожженной форме может иметь химический состав со следующим мольным отношением: Х2О3:(n) YO2, где n может составлять по меньшей мере примерно 10 (например, примерно от 10 до 200), X может представлять собой трехвалентный элемент (например, один или более из В, Al, Fe и Ga) и Y может представлять собой четырехвалентный элемент (например, один или более из Si, Ge, Sn, Ti и Zr). В одном предпочтительном воплощении X может включать или представлять собой В, а Y может включать или представлять собой Si.

Молекулярное сито (ЕММ-25) в синтезированной форме может иметь химический состав со следующим мольным отношением: mQ: (n) YO2:X2O3, где 0,004<m/n≤0,04, n может составлять по меньшей мере 10, Q может представлять собой органический структурообразующий агент, X может представлять собой трехвалентный элемент (например, один или большее количество из В, Al, Fe и Ga) и Y может представлять собой четырехвалентный элемент (например, один или большее количество из Si, Ge, Sn, Ti и Zr). Как и в прокаленной форме, X может включать или представлять собой В, a Y может включать или представлять собой Si.

Подходящие примеры органического структурообразующего агента Q могут включать, не обязательно ограничиваясь перечисленным, такие катионы, как N,N,N',N'-тетрагексил-N,N'-диметилбутан-1,4-диаммоний, N,N'-дигексил-N,N'-дипентил-N,N'-диметилбутан-1,4-диаммоний, N,N,N'N'-тетрапентил-N,N'-диметилбутан-1,4-диаммоний, N,N'-дипентил-N,N'-дибутил-N,N'-диметилбутан-1,4-диаммоний и их смеси.

Компонент О, который обычно связан с синтезированной формой молекулярного сита EMM-25 в результате его присутствия при кристаллизации, можно легко разложить/удалить обычными методами обработки после кристаллизации, например, посредством обжига.

Молекулярное сито EMM-25 может предпочтительно представлять собой термически стабильный цеолит с уникальной дифракционной рентгенограммой.

EMM-25 можно приготовить из реакционной смеси, содержащей воду, источник гидроксид-ионов, источник оксида четырехвалентного элемента Y, источник трехвалентного элемента X, возможно, источник галогенид-ионов Z-, возможно, источник ионов щелочных металлов M+, таких как ионов натрия или калия, и структурообразующий агент Q, описанный выше. Реакционная смесь может иметь следующий состав, в показателях мольных отношений оксидов:

В предпочтительном воплощении, в котором присутствует Z-, Z- может включать или представлять собой Cl-. Дополнительно или альтернативно в предпочтительном воплощении, в котором присутствует M+, M+ может включать или представлять собой Na+ и/или K+.

Подходящие источники четырехвалентного элемента Y могут зависеть от выбранного элемента Y (например, кремний, германий, стронций, титан и цирконий). В воплощениях, в которых Y представляет собой кремний, подходящие источники кремния включают коллоидные суспензии кремния, осажденный диоксид кремния, силикаты щелочных металлов, тетраалкилортосиликаты и пирогенный диоксид кремния. В воплощениях, в которых Y представляет собой германий, в качестве источника оксида можно использовать оксид германия.

Если присутствует трехвалентный элемент X, его подходящие источники зависят от выбранного элемента X (например, бор, алюминий, железо и галлий). В воплощениях, в которых X представляет собой бор, источники бора включают борную кислоту, тетраборат натрия и тетраборат калия.

Предпочтительно Q может включать или представлять собой катион формулы:

R1R2(CH3)N+CH2CH2CH2CH2N+(CH3)R1R2

где R1 и R2 могут быть независимо выбраны из бутила, пентила и гексила.

При этом, подходящие источники структурообразующего агента Q могут включать, не обязательно ограничиваясь перечисленным, гидроксиды и/или соли соответствующих четвертичных аммониевых соединений. Соединения N,N,N',N'-тетрагексил-N,N'-диметилбутан-1,4-диаммония можно легко синтезировать, например, посредством проведения реакции дигексилметиламина с 1,4-дигалогенбутаном (например, 1,4-дийодбутаном или 1,4-дибромбутаном). Соединения N,N'-дигексил-N,N'-дипентил-N,N'-диметилбутан-1,4-диаммония легко можно синтезировать, например, посредством проведения реакции гексилпентилметиламина с 1,4-дигалогенбутаном (например, 1,4-дийодбутаном или 1,4-дибромбутаном). Соединения N,N,N'N'-тетрапентил-N,N'-диметилбутан-1,4-диаммония легко можно синтезировать, например, посредством проведения реакции дипентилметиламина с 1,4-дигалогенбутаном (таким как 1,4-дийодбутан или 1,4-дибромбутан). Соединения N,N'-дипентил-N,N'-дибутил-N,N'-диметилбутан-1,4-диаммония легко можно синтезировать, например, посредством проведения реакции пентилбутилметиламина с 1,4-дигалогенбутаном (таким как 1,4-дийодбутан или 1,4-дибромбутан).

Кристаллизацию EMM-25 можно проводить в стационарных условиях или в условиях перемешивания, в подходящем реакционном сосуде, например, в полипропиленовом сосуде, или в автоклаве, футерованном Teflon™ или выполненном из нержавеющей стали, при температуре от примерно 100°С до примерно 200°С (например, от примерно 150°С до примерно 170°С), в течение периода времени, достаточного для протекания кристаллизации при используемой температуре (например, от примерно 1 суток до примерно 100 суток, от примерно 1 суток до примерно 50 суток или от примерно 2 суток до примерно 20 суток). После этого синтезированные кристаллы можно отделить от жидкости и успешно выделить.

Проведению синтеза могут способствовать затравочные кристаллы из предшествующего синтеза EMM-25, при этом целесообразно использовать затравочные кристаллы, если они присутствуют, в количестве от примерно 0,01 масс.ч. на млн. до примерно 10000 масс.ч. на млн., например, от примерно 100 масс.ч. на млн. до примерно 5000 масс.ч. на млн., исходя из массы реакционной смеси.

До желаемой степени и в зависимости от мольного отношения X2O3/YO2 в материале, любые катионы в EMM-25 в синтезированной форме можно заменить другими катионами, в соответствии с хорошо известными в данной области техники технологиями ионного обмена. Если их используют, предпочтительные замещающие катионы могут включать ионы металла, ионы водорода, ионы предшественника водорода (например, аммония) и их смеси. Если их используют, особенно предпочтительные катионы могут включать катионы, способные задавать каталитическую активность для определенных реакций конверсии углеводородов, например, водород, редкоземельные металлы и металлы групп 2-15 Периодической системы элементов. В данном документе используют схему нумерации групп в Периодической системе, описанную в Chemical and Engineering News, 63(5), 27 (1985).

Описанное в данном документе молекулярное сито можно подвергнуть обработке для удаления части или всего количества органического структурообразующего агента Q, используемого при его синтезе. Это обычно можно сделать посредством термической обработки (обжига), например, посредством нагревания синтезированного материала до температуры по меньшей мере примерно 370°С, в течение по меньшей мере 1 мин (а обычно не более 20 часов). Хотя для проведения термической обработки можно применять давление ниже атмосферного, обычно, из соображений удобства, может быть желательным применение атмосферного давления. Термическую обработку можно проводить при температуре до примерно 1000°С, например до примерно 925°С. Термически обработанный продукт, особенно в его формах, содержащих металл, водород и/или аммоний, может быть особенно пригодным при катализе некоторых реакций конверсии органических соединений, например, углеводородов.

Описанное в данном документе молекулярное сито можно применять в непосредственном сочетании с гидрирующим компонентом, например, молибденом, рением, никелем, кобальтом, хромом, марганцем или с благородным металлом (например, платиной и/или палладием) в тех случаях, когда может требоваться функция гидрирования-дегидрирования. Такой компонент может присутствовать в составе в результате совместной кристаллизации, может быть введен в состав путем обмена (в тех случаях, когда элемент 13 группы, например, алюминий, присутствует в структуре); путем пропитки, путем тщательного механического перемешивания или т.п., или посредством сочетания этих способов. Такой компонент можно ввести в/на молекулярное сито посредством пропитки, например, в случае платины, путем обработки силиката раствором, содержащим ион, включающий металлическую платину. Таким образом, подходящие для этой цели соединения платины могут включать, не обязательно ограничиваясь этим, хлорплатиновую кислоту, хлорид платины (II), различные соединения, содержащие аминовый комплекс платины или их смеси/сочетания.

При использовании в качестве адсорбента или в качестве катализатора, молекулярное сито по данному изобретению можно, по меньшей мере частично (или в существенной степени), дегидратировать, например, путем нагревания до температуры от примерно 100°С до примерно 500°С (например, от примерно 200°С до примерно 370°С) в какой-либо атмосфере (например, содержащей воздух, азот и т.д.), при давлении, равном атмосферному, ниже атмосферного или выше атмосферного, в течение необходимого периода времени, например, от примерно 30 минут до примерно 48 часов. Дополнительно или альтернативно, дегидратацию можно проводить при комнатной температуре (~20-25°С), например, просто поместив ЕММ-25 в вакуум (например, 1,33 Па (0,01 торр) или ниже), но для проведения достаточной дегидратации может потребоваться более длительное время.

Молекулярное сито по данному изобретению можно применять в качестве адсорбента или, особенно в его боросиликатной форме, в качестве катализатора в широком ряду процессов конверсии органических соединений, включая многие процессы, имеющие в настоящее время коммерческое/промышленное значение. Примеры процессов химической конверсии, которые можно эффективно катализировать кристаллическим материалом по данному изобретению, как таковым или в сочетании с одним или более каталитически активных веществ (включая другие кристаллические катализаторы), могут включать процессы, требующие присутствия катализатора с кислотной активностью. Примеры процессов конверсии органических соединений, которые можно катализировать EMM-25, могут включать, не обязательно ограничиваясь перечисленным, (гидро)крекинг, диспропорционирование, алкилирование, изомеризацию/депарафинизацию и т.п., а также их сочетания.

Как и в случае многих катализаторов, может быть желательно ввести в ЕММ-25 другой компонент, стойкий к температуре и другим условиям, применяемым в процессах конверсии органических веществ. Такие компоненты могут включать активные и неактивные материалы и синтетические или существующие в природе цеолиты, а также неорганические материалы, такие как глины, диоксид кремния и/или оксиды металлов, например, оксид алюминия. Последний может быть как природным, так и находится в форме гелеобразных осадков или гелей, включающих смеси диоксида кремния и других оксидов металлов. Применение какого-либо материала в соединении с ЕММ-25 (т.е. объединенного с ним или присутствующего в ходе синтеза кристаллического материала, который может быть в активном состоянии) может приводить к изменению степени конверсии и/или селективности катализатора в определенных процессах конверсии. Неактивные материалы могут служить разбавителями, например, для регулирования степени превращения в данном процессе, чтобы можно было получить продукты экономичным и упорядоченным образом, например, без использования других средств контроля скорости реакции. Эти материалы можно ввести в натуральные глины, например, бентонит и/или каолин, для повышения прочности катализатора на раздавливание в промышленных рабочих условиях. Указанные материалы, т.е. глины, оксиды и т.д., могут действовать как связующие для катализатора. Может быть желательно обеспечить катализатор, имеющий хорошую прочность на раздавливание, поскольку при промышленном применении может быть желательно предотвратить/ограничить разрушение катализатора с превращением его в порошкообразные материалы (мелкие частицы). Эти связующие из глины и/или оксида можно применять, например, исключительно для повышения прочности катализатора на раздавливание.

Натуральные глины, которые можно объединить с ЕММ-25, могут включать семейства монтмориллонита и каолина, которые включают суббентониты и каолины, обычно известные как глины Dixie, McNamee, Georgia и Florida, а также другие, в которых основной минеральной составляющей является галлоизит, каолинит, диккит, накрит или аноксит. Такие глины можно использовать в сыром состоянии (в форме, присутствующей при добыче) и/или сначала подвергать обжигу, обработке кислотой и/или химическому модифицированию. Связующие, пригодные для составления композиций с ЕММ-25, могут дополнительно или альтернативно включать неорганические оксиды, такие как диоксид кремния, диоксид циркония, диоксид титана, оксид магния, оксид бериллия, оксид алюминия и их смеси.

По желанию, дополнительно или альтернативно ранее упомянутым материалам, ЕММ-25 можно включить в композит с пористым материалом матрицы, таким как оксид кремния-оксид алюминия, оксид кремния-оксид магния, оксид кремния-оксид циркония, оксид кремния-оксид тория, оксид кремния-оксид бериллия, оксид кремния-оксид титана, а также тройные композиции, такие как оксид кремния-оксид алюминия-оксид тория, оксид кремния-оксид алюминия-оксид циркония, оксид кремния-оксид алюминия-оксид магния, оксид кремния-оксид магния-оксид циркония, а также их смеси или сочетания.

Относительные доли ЕММ-25 и неорганической оксидной матрицы могут изменяться в широком диапазоне, при этом содержание ЕММ-25 обычно составляет от примерно 1% масс, до примерно 90% масс, или, особенно если композит получают в форме шариков, от примерно 2% масс, до примерно 80% масс, исходя из общей массы композита.

Данное изобретение может дополнительно или альтернативно включать одно или более следующих воплощений.

Воплощение 1. Молекулярное сито, в обожженной форме характеризующееся дифракционной рентгенограммой, включающей пики, указанные в таблице 1.

Воплощение 2. Молекулярное сито, имеющее каркас, определяемый связностями для тетраэдрических атомов (Т) в элементарной ячейке, указанными в таблице 2, при этом тетраэдрические атомы (Т) соединены мостиковыми атомами.

Воплощение 3. Молекулярное сито по воплощению 1 или воплощению 2, имеющее состав, включающий следующее мольное отношение: (n) YO2:X2O3, где n составляет по меньшей мере 10, X представляет собой трехвалентный элемент (например, включающий один или более элементов из В, Al, Fe и Ga, например, включающий или представляющий собой В), a Y представляет собой четырехвалентный элемент (например, включающий один или более элементов из Si, Ge, Sn, Ti и Zr, например, включающий или представляющий собой Si).

Воплощение 4. Молекулярное сито по воплощению 3, дополнительно включающее благородный металл и/или соль благородного металла.

Воплощение 5 Молекулярное сито, в синтезированной форме характеризующееся дифракционной рентгенограммой, включающей пики, указанные в таблице 3.

Воплощение 6. Молекулярное сито по воплощению 5, имеющее состав, включающий мольное отношение mQ: (n) YO2:X2O3, где 0,004<m/n≤0,04, n составляет по меньшей мере 10, Q представляет собой органический структурообразующий агент, X представляет собой трехвалентный элемент (например, включающий один или более элементов из В, Al, Fe и Ga, например, включающий или представляющий собой В), a Y представляет собой четырехвалентный элемент (например, включающий один или более элементов из Si, Ge, Ti и Zr, например, включающий или представляющий собой Si).

Воплощение 7. Молекулярное сито по воплощению 6, где Q представляет собой катион формулы R1R2(CH3)N+CH2CH2CH2CH2N+(CH3)R1R2, где R1 и R2 независимо выбраны из бутила, пентила и гексила (например, где Q представляет собой катион, выбранный из группы, состоящей из N,N,N',N'-тетрагексил-N,N'-диметилбутан-1,4-диаммония, N,N'-дигексил-N,N'-дипентил-N,N'-диметилбутан-1,4-диаммония, N,N,N'N'-тетрапентил-N,N'-диметилбутан-1,4-диаммония, N,N'-дипентил-N,N'-дибутил-N,N'-диметилбутан-1,4-диаммония и их смесей).

Воплощение 8. Способ получения молекулярного сита по любому из предшествующих воплощений, включающий: (i) приготовление реакционной смеси, способной к образованию указанного молекулярного сита, причем указанная смесь включает воду, источник гидроксид-ионов, источник оксида четырехвалентного элемента Y, источник трехвалентного элемента X, возможно, источник галогенид-ионов Z-, возможно источник ионов щелочного металла M+, и структурообразующий агент Q, выбранный из группы, состоящей из катионов N,N,N',N'-тетрагексил -N,N'-диметилбутан-1,4-диаммония, катионов N,N'-дигексил-N,N'-дипентил-N,N'-диметилбутан-1,4-диаммония, катионов N,N,N'N'-тетрапентил-N,N'-диметилбутан-1,4-диаммония, катионов N,N-дипентил-N,N'-дибутил-N,N'-диметилбутан-1,4-диаммония и их смесей, и указанная реакционная смесь имеет следующий состав, в показателях мольных отношений: YO2/X2O3 по меньшей мере 1; H2O/YO2 от 5 до 60; OH-/YO2 от 0,01 до 1; Z-/YO2 от 0 до 0,30; Q/YO2 от 0,03 до 1,0 и M+/YO2 от 0 до 0,40; (ii) нагревание указанной реакционной смеси в условиях проведения кристаллизации, включающих температуру от примерно 100°С до примерно 200°С и время от примерно 1 суток до примерно 100 суток, до тех пор, пока не образуются кристаллы указанного молекулярного сита, и (iii) выделение указанного кристаллического молекулярного сита из указанной реакционной смеси.

Воплощение 9. Способ по воплощению 8, в котором источник трехвалентного элемента X представляет собой одно или более веществ из борной кислоты, тетрабората натрия и тетрабората калия.

Воплощение 10. Способ по воплощению 8 или 9, в котором реакционная смесь имеет рН от 8,0 до 10,5.

Воплощение 11. Способ конверсии сырья, содержащего органическое соединение, в продукт конверсии, который включает приведение указанного сырья в условиях конверсии органического соединения в контакт с катализатором, содержащим активную форму молекулярного сита по любому из воплощений 1-7 и/или изготовленным в соответствии со способом по любому из воплощений 8-10.

Далее изобретение описано более подробно со ссылкой на следующие неограничивающие примеры и сопровождающие чертежи.

ПРИМЕРЫ

Пример 1

Сначала ~5,08 г щелочного раствора С4 диквата дигексилметиламина (гидроксида N,N,N',N'-тетрагексил-N,N'-диметилбутан-1,4-диаммония; [ОН]≈0,59 ммоль/г) смешивали с ~2,22 г деионизированной воды внутри вкладыша из Teflon™ для стального автоклава Парра емкостью ~23 мл. Затем к раствору добавляли примерно 0,19 г борной кислоты и перемешивали до почти полного растворения. Затем к раствору добавляли примерно 2,25 г Ludox™ AS-40 (коллоидная суспензия ~40% масс, диоксида кремния в воде), добавляли ~1,50 г ~1 н. HCl и перемешивали с получением относительно однородной суспензии. Реакционная смесь имела следующие мольные отношения: Si:B≈5; HCl:Si≈0,10; Н2О:Si≈35; и Q:Si≈0,1. Затем вкладыш закрывали крышкой, герметизировали внутри автоклава емкостью ~23 мл и нагревали при ~160°С при вращении (~40 об/мин). Реактор вынули через ~38 суток, остановили реакцию, твердое вещество отделили путем фильтрования, промыли, высушили и проанализировали методом порошковой рентгенографии. На Фиг. 1 показано, что согласно порошковой рентгенограмме продукт является смесью аморфного вещества и EMM-25.

Пример 2

Повторяли пример 1 с использованием затравочных кристаллов (~0,04 г затравочных кристаллов/ г SiO2) из продукта EMM-25, полученного в примере 1. Реактор вынимали после различных периодов нагревания и останавливали реакцию. Отбирали аликвоты гелеобразной смеси, и твердые вещества изолировали путем фильтрования, промывали, сушили, а затем анализировали методом порошковой рентгенографии. На Фиг. 2 показано, что синтез оказывается в основном завершенным через ~38 суток нагревания и полностью завершается через ~52 суток нагревания. Порошковая рентгенограмма конечного продукта указывала на С-центрированную орторомбическую ячейку (а≈22,95  , b≈11,07

, b≈11,07  и с≈24,85

и с≈24,85  ). На Фиг. 3 приведены фотографии продукта, отобранного через ~38 суток, полученные с помощью сканирующего электронного микроскопа. Продукт содержит в основном кристаллическую фазу, с небольшим содержанием аморфной фазы. На фотографиях видно наличие кристаллических пластин с гранями длиной от примерно 0,25 мкм до примерно 1 мкм и толщиной от примерно 0,025 мкм до примерно 0,1 мкм.

). На Фиг. 3 приведены фотографии продукта, отобранного через ~38 суток, полученные с помощью сканирующего электронного микроскопа. Продукт содержит в основном кристаллическую фазу, с небольшим содержанием аморфной фазы. На фотографиях видно наличие кристаллических пластин с гранями длиной от примерно 0,25 мкм до примерно 1 мкм и толщиной от примерно 0,025 мкм до примерно 0,1 мкм.

Конечный продукт примера 2 нагревали в муфельной печи от температуры окружающей среды (~20-25°С) до примерно 400°С, со скоростью ~4°С/мин, в атмосфере азота, а затем нагревали в атмосфере воздуха со скоростью ~4°С до ~600°С и выдерживали при ~600°С на воздухе в течение примерно 2 часов. Затем измеряли физическую адсорбцию азота на обожженном продукте, и данные анализировали с помощью метода t-зависимости, согласно методу Lippens, B.C. и deBoer, J.H., "Studies on pore systems in catalysts: V. The t method", J. Catal., 4, 319 (1965). Определенный объем микропор составлял ~0,15 см3/г, а общая площадь поверхности, определенная методом БЭТ, составляла ~419 м2/г.

Пример 3. Синтез гидроксида N,N,N',N'-тетрагексил-N,N'-диметилбутан-1,4-диаммония

Дичетвертичную аммонийную соль N,N'-дигексил-N-метиламина получали путем проведения его реакции с 1,4-дибромбутаном. К ~100 мл ацетона в круглодонной колбе емкостью ~500 мл добавляли ~25,0 г N,N-дигексил-N-метиламина (Aldrich, ~0,125 моль) и ~12,3 г 1,4-дибромбутана (0,057 моль). Затем полученную смесь кипятили с обратным холодильником в течение ~2 суток. Затем растворитель удаляли ротационного выпаривания, и полученное масло экстрагировали эфиром, чтобы удалить непрореагировавший амин. Затем масло сушили посредством ротационного выпаривания при ~80°С при постепенном понижении давления (до ~6,665 КПа (50 торр)). Затем продукт - дибромид переводили с помощью ионного обмена в форму гидроксида путем растворения в смеси воды с этанолом. К этому раствору добавляли примерно двукратный избыток ионообменной смолы Dowex™ LC NG в гидроксильной форме. Раствор отделяли фильтрованием с обильной промывкой смолы. Затем раствор гидроксида экстрагировали эфиром, чтобы удалить любые примеси амина, после чего его концентрировали посредством ротационного выпаривания при постепенном понижении давления (до ~6,665 КПа (50 торр)) при ~65°С. Концентрацию водного раствора определяли титрованием стандартным раствором ~0,1 н. HCl.

Пример 4 - Синтез гидроксида N,N'-дигексил-N,N'-дипентил-N,N'-диметилбутан-1,4-диаммония

N-пентил-N-гексил-N-метиламин получали посредством восстановительного аминирования валерианового альдегида (N-пентаналя) N-гексил-N-метиламином. Примерно 500 мл тетрагидрофурана (ТГФ) помещали в колбу емкостью ~1 л с отсосом. С ТГФ смешивали примерно 28,4 г валерианового альдегида (~0,34 моль), а затем ~37,8 г N-гексил-N-метиламина (~0,33 моль). Затем к раствору добавляли примерно 100 г порошка триацетоксиборгидрида натрия, порциями по ~5-10 г. В ходе добавления использовали интенсивное перемешивание, чтобы обеспечить как можно меньшее комкование порошка на дне колбы, которое препятствует эффективному перемешиванию суспензии. После каждого добавления порошка триацетоксиборгидрида натрия обеспечивали соответствующее время для получения относительно однородной суспензии перед следующим добавлением порошка. После того, как был добавлен весь порошок, пускали поток азота. После перемешивания в течение ночи (~8-16 часов) продукт обрабатывали путем остановки реакции в суспензии медленным добавлением ~275 г ~24% масс, (водного) раствора KOH. Затем продукт экстрагировали из полученного раствора пентаном. Затем органическую фракцию собирали в делительную воронку и сушили безводным сульфатом магния. Затем выделяли аминовый продукт путем ротационного выпаривания растворителей - ТГФ и пентана, при постепенном понижении давления (до ~6,665 КПа (50 торр)) с получением ~60,6 г аминового продукта (~95% чистоты по данным 1Н ЯМР).

Дичетвертичную аммониевую соль N-пентил-N-гексил-N-метиламина получали путем проведения его реакции с 1,4-дибромбутаном. К ~150 мл ацетона в круглодонной колбе емкостью ~500 мл добавляли ~60,6 г N-пентил-N-гексил-N-метиламина (~0,32 моль) и ~31,9 г 1,4-дибромбутана (-0,15 моль). Полученную смесь затем кипятили с обратным холодильником в течение ~2 суток. Затем растворитель удаляли посредством ротационного выпаривания, и полученное масло экстрагировали эфиром, чтобы удалить непрореагировавший амин. Затем масло сушили посредством ротационного выпаривания при ~80°С при постепенном снижении давления (до ~6,665 КПа (50 торр)) с получением ~84,1 г продукта. Затем дибромидный продукт переводили с помощью ионного обмена в форму гидроксида, путем растворения в воде и добавления примерно двукратного избытка ионообменной смолы Dowex™ LC NG в гидроксильной форме. Затем раствор отделяли фильтрованием, с обильной промывкой смолы. Затем водный раствор концентрировали путем ротационного выпаривания воды при постепенном понижении давления (до ~6,665 КПа (50 торр)) при ~65°С. Концентрацию водного раствора определяли путем титрования стандартным раствором ~0,1 н. HCl.

Пример 5 - Синтез гидроксида N,N,N',N'-тетрапентил-N,N'-диметилбутан-1,4-диаммония

Ди-N-пентил-N-метиламин получали путем восстановительного аминирования формальдегида ди-N-пентиламином, с использованием процедуры, аналогичной процедуре примера 4. Дичетвертичную аммониевую соль ди-N-пентил-N-метиламина получали путем проведения его реакции с 1,4-дибромбутаном, используя процедуру, аналогичную описанной в примере 4.

Пример 6

Примерно 3,84 г раствора гидроксида N,N'-дигексил-N,N'-дипентил-N,N'-диметилбутан-1,4-диаммония (С4 дикват N-гексил-N-пентил-N-метиламина; [ОН]≈0,78 ммоль/г) смешивали с ~3,42 г деионизированной воды внутри вкладыша из Teflon™ для стального автоклава Парра емкостью ~23-мл. Затем к раствору добавляли ~0,19 г борной кислоты и перемешивали до достижения почти полного растворения. После этого к раствору добавляли ~2,25 г Ludox™ AS-40, а также добавляли ~1,50 г ~1 н. HCl и перемешивали с получением относительно однородной суспензии. К суспензии добавляли затравочные кристаллы (~0,04 г) EMM-25. Затем вкладыш закрывали крышкой, герметизировали внутри автоклава емкостью ~23 мл и нагревали при ~160°С при вращении (40 об/мин). Реактор вынимали; реакцию останавливали, и отбирали небольшие количества продукта в качестве образцов через ~25, ~35 и ~49 суток нагревания. На Фиг. 4 показано, что EMM-25 медленно кристаллизуется, хотя кристаллизация оказывается незавершенной через ~49 суток.

Пример 7

Примерно 4,41 г раствора гидроксида N,N,N',N'-тетрапентил-N,N'-диметилбутан-1,4-диаммония (С4 дикват ди-N-пентил-N-метиламина; [ОН]≈0,68 ммоль/г) смешивали с ~2,81 г деионизированной воды внутри вкладыша из Teflon™ для стального автоклава Парра емкостью ~23 мл. Затем к раствору добавляли ~0,19 г борной кислоты и перемешивали до почти полного растворения. Затем к смеси добавляли ~2,25 г Ludox AS-40 и ~1,50 г ~1н. HCl, и смесь перемешивали с получением относительно однородной суспензии. К суспензии добавляли затравочные кристаллы (~0,04 г) EMM-25. Затем вкладыш закрывали крышкой, герметизировали внутри автоклава емкостью ~23 мл и нагревали при ~160°С при вращении (~40 об\мин). Реактор вынимали и останавливали реакцию, отбирали небольшие пробы продукта через ~16, ~23 и ~27 суток нагревания. На Фиг. 5 показано, что через ~27 суток EMM-25 оказывается почти полностью кристаллизованным.

Пример 8

Повторяли пример 7, за исключением того, что использовали отношение NaOH/Si≈0,04. В примере 8 примерно 4,40 г раствора гидроксида N,N,N',N-тетрапентил-N,N'-диметилбутан-1,4-диаммония (С4 дикват ди-N-пентил-N-метиламина; [ОН]≈0,68 ммоль/г) смешивали с ~2,24 г деионизированной воды во вкладыше из Teflon™ для стального автоклава Парра емкостью ~23 мл. К этому раствору добавляли ~0,60 г ~1 н. NaOH. Затем к раствору добавляли ~0,19 г борной кислоты и перемешивали до почти полного растворения. Затем к смеси добавляли ~2,25 г Ludox™ AS-40 и ~1,50 г ~1 н. HCl с получением относительно однородной суспензии. К суспензии добавляли затравочные кристаллы (~0,04 г) EMM-25. Затем вкладыш закрывали крышкой, герметизировали внутри автоклава емкостью ~23 мл и нагревали при ~160°С при вращении (~40.об/мин). Реактор вынимали, и реакцию останавливали, через ~7, ~14 и ~21 суток нагревания отбирали небольшие пробы продукта. На Фиг. 6 показано, что через ~21 сутки EMM-25 оказывается полностью кристаллизованным.

Пример 9

Повторяли пример 7, за исключением того, что вкладыш нагревали при ~170°С, а не при ~160°С.Реактор вынимали, и реакцию останавливали; через ~7, ~21, ~24 и ~28 суток нагревания отбирали небольшие пробы продукта. На Фиг. 7 показано, что через ~28 суток EMM-25 оказывается полностью или почти полностью кристаллизованным.

Пример 10

Повторяли пример 7, за исключением того, что в реакционную смесь не добавляли HCl. Примерно 4,41 г раствора гидроксида N,N,N',N'-тетрапентил-N,N'-диметилбутан-1,4-диаммония (С4 дикват ди-N-пентил-N-метиламина; [ОН]≈0,68 ммоль/г) смешивали с ~4,27 г деионизированной воды во вкладыше из Teflon™ для стального автоклава Парра емкостью ~23 мл. Затем к раствору добавляли ~0,19 г борной кислоты и перемешивали до почти полного растворения. После этого к смеси добавляли ~2,25 г Ludox™ AS-40 и перемешивали с получением относительно однородной суспензии. К суспензии добавляли затравочные кристаллы (~0,04 г) EM-25. Затем вкладыш закрывали крышкой, герметизировали внутри автоклава емкостью ~23 мл и нагревали при ~160°С при вращении (~40 об/мин). Через ~27 суток нагревания продукт представлял собой полностью кристаллизованный EMM-25 со следовыми количествами примеси ZSM-5.

Пример 11

Примерно 2,63 г раствора гидроксида N,N,N',N'-тетрапентил-N,N'-диметилбутан-1,4-диаммония (С4 дикват ди-N-пентил-N-метиламина; [ОН]≈0,68 ммоль/г) и ~0,72 г ~1н. NaOH смешивали с ~5,20 г деионизированной воды во вкладыше из Teflon™ для стального автоклава Парра емкостью ~23 мл. Затем в растворе растворяли ~0,093 г борной кислоты. После этого к смеси добавляли ~0,54 г пирогенного диоксида кремния Cabosil™ M-5 и перемешивали с получением относительно однородной суспензии. К этой суспензии добавляли затравочные кристаллы (~0,04 г) EMM-25. Затем вкладыш закрывали крышкой, герметизировали внутри автоклава емкостью ~23 мл и нагревали при ~160°С при вращении (~40 об/мин). Через ~7 суток нагревания продукт представлял собой полностью кристаллизованный EMM-25 с незначительной примесью ZSM-5.

Пример 12

Повторяли пример 11, за исключением того, что вместо ~1 н. NaOH использовали ~1 н. KOH. Через ~7 суток нагревания продукт представлял собой полностью кристаллизованный EMM-25 с незначительной примесью ZSM-5.

Пример 13

Повторяли реакцию, аналогичную реакции примера 11, за исключением того, что в реакции не использовали щелочи. Примерно 3,69 г раствора гидроксида N,N,N',N'-тетрапентил-N,N'-диметилбутан-1,4-диаммония (С4 дикват ди-N-пентил-N-метиламина; [ОН]≈0,68 ммоль/г) смешивали с ~7,93 деионизированной воды внутри вкладыша из Teflon™ для стального автоклава Парра емксотью ~23 мл. Затем в растворе растворяли ~0,13 г борной кислоты. После этого к смеси добавляли ~0,76 г пирогенного диоксида кремния Cabosil™ M-5 и перемешивали с получением относительно однородной суспензии. К суспензии добавляли затравочные кристаллы (~0,04 г) EMM-25. Затем вкладыш закрывали крышкой, герметизировали внутри автоклава емкостью ~23 мл и нагревали при ~160°С при вращении (~40 об/мин). Было определено, что через ~13 суток нагревания продукт представлял собой по существу чистый EMM-25.

Пример 14

Повторяли пример 12 с половинным количеством ~1 н. KOH. Примерно 2,63 г раствора гидроксида N,N,N',N'-тетрапентил-N,N'-диметилбутан-1,4-диаммония (С4 дикват ди-N-пентил-N-метиламина; [ОН]≈0,68 ммоль/г) смешивали с ~5,55 г деионизированной воды и ~0,36 г ~1 н. KOH во вкладыше из Teflon™ для стального автоклава Парра емкостью ~23 мл. Затем в растворе растворяли ~0,093 г борной кислоты. После этого к смеси добавляли ~0,54 г пирогенного диоксида кремния Cabosil™ M-5 и перемешивали с получением однородной суспензии. К суспензии добавляли затравочные кристаллы (~0,04 г) EMM-25. Затем вкладыш закрывали крышкой, герметизировали внутри автоклава емкостью ~23 мл и нагревали при ~160°С при вращении (~40 об/мин). Было определено, что через ~10 суток нагревания продукт представлял собой EMM-25 со следами примеси ZSM-5.

Пример 15

Повторяли пример 14, за исключением того, что вкладыш нагревали при ~175°С, а не при ~160°С. Было определено, что через ~11 суток нагревания продукт примера 14 представлял собой EMM-25 со следами примеси слоистой фазы.

Определение характеристик Образец полученного в результате синтеза EMM-25 давал рентгенограмму, имеющую следующие пики (величины которых являются приближенными):

Полученный в результате синтеза EMM-25 обжигали в муфельной печи при нагревании в токе азота от температуры окружающей среды (~20-25°С) до ~400°С в течение ~2 часов, выдерживали эту температуру в течение ~15 минут, переключали поток газа на воздух, увеличивали температуру от ~400°С до ~600°С в течение ~2 часов, выдерживали температуру ~600°С в течение ~2 часов, а затем оставляли печи остывать до температуры окружающей среды (~20-25°С). Образец обожженного EMM-25 характеризовался дифракционной рентгенограммой, имеющие следующие пики (величина которых является приближенной):

Образец полученного в результате обжига EMM-25 дополнительно исследовали на способность к адсорбции н-гексана, 2,2-диметилбутана и мезитилена. Перед проведением сорбционных испытаний все материалы подвергали термической обработке при ~500°С в течение времени, достаточного для того, чтобы по существу дегидратировать материалы и/или удалить любые адсорбированные молекулы, затем через барботер вводили углеводород, чтобы насытить им поток азота. Каждый сорбат адсорбировали при различной температуре: гексан при ~90°С, 2,2-диметилбутан при ~120°С, и мезитилен при ~100°С. Результаты приведены ниже.

Н-гексан ~80,6 мг/г

2,2-диметилбутан ~51,3 мг/г

Мезитилен (1,3,5-триметилбензол) ~22,2 мг/г

Образец EMM-25 в синтезированной форме анализировали также на содержание бора методом 12В ЯМР, при сравнении интенсивности сигнала со стандартом с известной концентрацией бора. Было обнаружено, что концентрация бора в EMM-25 составляла ~0,63% масс.

В то время как данное изобретение описано и проиллюстрировано путем ссылки на конкретные воплощения, специалистам в данной области техники понятно, что данное изобретение допускает изменения, которые не обязательно проиллюстрированы в данном документе. Таким образом, по этим причинам, с целью определения действительной области защиты данного изобретения следует обращаться исключительно к прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОЛЕКУЛЯРНОЕ СИТО EMM-23, ЕГО СИНТЕЗ И ПРИМЕНЕНИЕ | 2012 |

|

RU2599745C2 |

| МОЛЕКУЛЯРНОЕ СИТО ЕММ-22, ЕГО СИНТЕЗ И ПРИМЕНЕНИЕ | 2012 |

|

RU2601462C2 |

| НОВАЯ МОЛЕКУЛЯРНО-СИТОВАЯ КОМПОЗИЦИЯ ЕММ-12, СПОСОБЫ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2009 |

|

RU2509055C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ С ИСПОЛЬЗОВАНИЕМ ЕММ-12 | 2009 |

|

RU2509722C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ С ИСПОЛЬЗОВАНИЕМ EMM-13 | 2009 |

|

RU2509054C2 |

| МАТЕРИАЛ МОЛЕКУЛЯРНОГО СИТА, ЕГО СИНТЕЗ И ПРИМЕНЕНИЕ | 2012 |

|

RU2617353C2 |

| EMM-28 - новый синтетический кристаллический материал, его получение и применение | 2016 |

|

RU2721569C2 |

| НОВАЯ МОЛЕКУЛЯРНО-СИТОВАЯ КОМПОЗИЦИЯ ЕММ-13, СПОСОБЫ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2009 |

|

RU2519168C2 |

| ВЫСОКОАКТИВНЫЕ МОЛЕКУЛЯРНЫЕ СИТА СО СТРУКТУРОЙ ТИПА МТТ | 2009 |

|

RU2501735C2 |

| Новый синтетический кристаллический материал EMM-26, его получение и применение | 2015 |

|

RU2688542C2 |

Изобретение относится к синтезу цеолитовых молекулярных сит и их использованию. Молекулярное сито EMM-25, в обожженной форме характеризующееся дифракционной рентгенограммой, включающей следующие пики: (I)

Предложен способ получения нового молекулярного сита и его использование в качестве катализатора. Изобретение расширяет ассортимент молекулярных сит цеолитовой структуры. 5 н. и 6 з.п. ф-лы, 7 ил., 5 табл., 15 пр.

1. Молекулярное сито, представляющее собой цеолитовую структуру, названную ЕММ-25, в обожженной форме характеризующееся дифракционной рентгенограммой, включающей пики, указанные в таблице 1.

2. Молекулярное сито, представляющее собой цеолитовую структуру, названную ЕММ-25, имеющее каркас, определяемый связностями для тетраэдрических атомов (Т) в элементарной ячейке, указанными в таблице 2, при этом тетраэдрические атомы (Т) соединены мостиковыми атомами.

3. Молекулярное сито по п. 1 или 2, имеющее состав, включающий мольное отношение (n) YO2:X2O3, где n составляет по меньшей мере 10, X представляет собой трехвалентный элемент, например, включающий один или более элементов из В, Al, Fe и Ga, например, включающий или представляющий собой В, a Y представляет собой четырехвалентный элемент, например, включающий один или более элементов из Si, Ge, Sn, Ti и Zr, например, включающий или представляющий собой Si.

4. Молекулярное сито по п. 3, дополнительно включающее благородный металл и/или соль благородного металла.

5. Молекулярное сито, представляющее собой цеолитовую структуру, названную ЕММ-25, в синтезированной форме характеризующееся дифракционной рентгенограммой, включающей пики, указанные в таблице 3.

6. Молекулярное сито по п. 5, имеющее состав, включающий мольное отношение mQ: (n) YO2:X2O3, где 0,004<m/n≤0,04, n составляет по меньшей мере 10, Q представляет собой органический структурообразующий агент, X представляет собой трехвалентный элемент, например, включающий один или более элементов из В, Al, Fe и Ga, например, включающий или представляющий собой В, a Y представляет собой четырехвалентный элемент, например, включающий один или более элементов из Si, Ge, Sn, Ti и Zr, например, включающий или представляющий собой Si.

7. Молекулярное сито по п. 6, в котором Q представляет собой катион формулы: R1R2(CH3)N+CH2CH2CH2CH2N+(CH3)R1R2, где R1 и R2 независимо выбраны из бутила, пентила и гексила, например, где Q представляет собой катион, выбранный из группы, состоящей из N,N,N',N'-тетрагексил-N,N'-диметилбутан-1,4-диаммония, N,N'-дигексил-N,N'-дипентил-N,N'-диметилбутан-1,4-диаммония, N,N,N',N'-тетрапентил-N,N'-диметилбутан-1,4-диаммония, N,N'-дипентил-N,N'-дибутил-N,N'-диметилбутан-1,4-диаммония и их смесей.

8. Способ получения молекулярного сита по любому из предшествующих пунктов, включающий:

(i) приготовление реакционной смеси, способной к образованию указанного молекулярного сита, причем указанная смесь включает воду, источник гидроксид-ионов, источник оксида четырехвалентного элемента Y, источник трехвалентного элемента X, возможно, источник галогенид-ионов Z-, возможно источник ионов щелочного металла М+ и структурообразующий агент Q, выбранный из группы, состоящей из катионов N,N,N',N'-тетрагексил-N,N'-диметилбутан-1,4-диаммония, катионов N,N'-дигексил-N,N'-дипентил-N,N'-диметилбутан-1,4-диаммония, катионов N,N,N',N'-тетрапентил-N,N'-диметилбутан-1,4-диаммония, катионов N,N'-дипентил-N,N'-дибутил-N,N'-диметилбутан-1,4-диаммония и их смесей, и указанная реакционная смесь имеет следующий состав, в показателях мольных отношений: YO2/X2O3 по меньшей мере 1; H2O/YO2 от 5 до 60; OH-/YO2 от 0,01 до 1; Z-/YO2 от 0 до 0,30; Q/YO2 от 0,03 до 1,0 и M+/YO2 от 0 до 0,40,

(ii) нагревание указанной реакционной смеси в условиях проведения кристаллизации, включающих температуру от примерно 100°С до примерно 200°С и время от примерно 1 суток до примерно 100 суток, до тех пор, пока не образуются кристаллы указанного молекулярного сита, и

(iii) выделение указанного кристаллического молекулярного сита из указанной реакционной смеси.

9. Способ по п. 8, в котором источником трехвалентного элемента X является одно или более веществ из борной кислоты, тетрабората натрия и тетрабората калия.

10. Способ по п. 8 или 9, в котором реакционная смесь имеет рН от 8,0 до 10,5.

11. Способ конверсии сырья, содержащего органическое соединение, в продукт конверсии, который включает приведение указанного сырья в условиях конверсии органического соединения в контакт с катализатором, содержащим активную форму молекулярного сита по любому из пп. 1-7 и/или изготовленным в соответствии со способом по любому из пп. 8-10.

| US 4585639 A 29.04.1986 | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| US 8142757 B2 03.2012 | |||

| МИКРОПОРИСТЫЙ КРИСТАЛЛИЧЕСКИЙ ЦЕОЛИТНЫЙ МАТЕРИАЛ (ЦЕОЛИТ ITQ-22), СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ В КАЧЕСТВЕ КАТАЛИЗАТОРА | 2003 |

|

RU2328445C2 |

Авторы

Даты

2018-02-12—Публикация

2014-02-25—Подача