Изобретение относится к области нефте- и газопереработки, в частности, к способу переработки стабильного газового конденсата.

Известен способ переработки стабильного газового конденсата, включающий атмосферную перегонку с получением сжиженного газа, дистиллятов: нафты легкой, нафты тяжелой, керосиновой фракции (топлива для реактивной авиации марки JetA-1), дизельного топлива (которое отвечает нормам класса 3) и остатка, соответствующего судовому топливу. [Батыров Н.А., Нестеров И.Д., Мингалимов З.Ф. Нефтегазопереработка. - 2014: Международная научно-практическая конференция (Уфа, 23 апреля 2014 г.): Материалы конференции. - Уфа: Издательство ГУП ИНХП РБ, 2014 с. 12-13].

Недостатком этого способа является низкая выработка из стабильного газового конденсата дистиллятных фракций, выкипающих до 360°С - менее 86%.

Наиболее близким к предлагаемому способу по существенным признакам является способ переработки газовых конденсатов по пат. РФ №2145337 (МПК C10G 69/04, оп. 12.07.1996 г.).

Известный способ переработки газовых конденсатов включает стабилизацию нестабильного газового конденсата, отбензинивание газов стабилизации с получением широкой фракции легких углеводородов, атмосферную перегонку стабильного газового конденсата, гидроочистку полученных фракций, разделение продуктов гидроочистки на фракции н.к. - 70°С, 70-180°С, 180-350°С с последующим каталитическим риформингом фракции 70-180°С. Гидроочищенную фракцию н.к. - 70°С подвергают изомеризации, а широкую фракцию легких углеводородов - ароматизации с получением компонентов высокооктанового бензина. Остаток атмосферной перегонки стабильного газового конденсата (фр.>350°С) подвергают каталитическому крекингу с последующим фракционированием и получением бензина (фр. н.к.-195°С), легкого каталитического газойля (фр. 195-350°С) и тяжелого каталитического газойля (фр.>350°С), который используют в качестве товарного топочного мазута. Глубина переработки газового конденсата составляет 95-96%.

Известно, что содержание серы в тяжелых каталитических газойлях близки, либо превышают значения содержания серы в сырье каталитического крекинга, а все продукты каталитического крекинга имеют высокое содержание непредельных углеводородов.

Недостатками известного способа является высокое содержание серы в тяжелом каталитическом газойле и высокое содержание непредельных углеводородов в продуктах [Смидович Е.В. Технология переработки нефти и газа. Часть 2. Крекинг нефтяного сырья и переработка углеводородных газов. - М. Химия, 1980. с. 184], в частности, содержание серы превышает современные международные требования по содержанию серы в судовых топливах - не более 0,1% для Балтийского и Северного морей, а также ряда других районов. [Международная конвенция по предотвращению загрязнения моря с судов - MARPOL 73/78. Приложение VI, глава III - Требования к контролю эмиссии с судов].

Еще одним недостатком известного способа является многостадийность и сложность процесса переработки.

Предлагаемое изобретение направлено на снижение содержания серы в тяжелом газойле, который может быть использован как судовое топливо, при одновременном увеличении выработки дистиллятных фракций, выкипающих до 360°С из стабильного газового конденсата, а также упрощение процесса переработки стабильного газового конденсата.

Это достигается тем, что в способе переработки стабильного газового конденсата, включающем атмосферную перегонку стабильного газового конденсата с получением сжиженного газа, дистиллятных фракций и остатка атмосферной перегонки, крекинг остатка атмосферной перегонки, согласно изобретению, проводят гидрокрекинг предварительно утяжеленного остатка атмосферной перегонки с получением газа, дистиллятных фракций (фр.<360°С) и остатка гидрокрекинга (фр.>360°С), который подвергают вакуумной перегонке с получением вакуумного газойля гидрокрекинга - судового топлива и тяжелого остатка гидрокрекинга, при этом тяжелый остаток гидрокрекинга частично рециркулируют в сырье гидрокрекинга.

Целесообразно из дистиллятных фракций атмосферной перегонки выделить нафту легкую, нафту тяжелую, керосиновую фракцию и дизельное топливо.

Целесообразно гидрокрекинг остатка атмосферной перегонки проводить при давлении 6-16 МПа, температуре 320…420°С, в среде водородсодержащего газа.

Целесообразно отбирать из вакуумной колонны вакуумный газойль гидрокрекинга с пределами выкипания, обеспечивающими его температуру застывания не более 30°С.

Целесообразно отбирать из вакуумной колонны вакуумный газойль гидрокрекинга и тяжелый остаток гидрокрекинга в количестве от 0,5 до 20% на исходное сырье гидрокрекинга - остаток атмосферной перегонки.

Целесообразно вакуумную перегонку остатка гидрокрекинга проводить при давлении не более 100 мм рт.ст. (абс).

Вакуумная перегонка остатка гидрокрекинга позволяет получить судовое топливо, соответствующее установленным требованиям.

Вывод из вакуумной колонны вакуумного газойля гидрокрекинга и тяжелого остатка гидрокрекинга в количестве от 0,5 до 20% на исходное сырье гидрокрекинга (остаток атмосферной перегонки) позволяет исключить накопление в системе тяжелых полиядерных ароматических соединений.

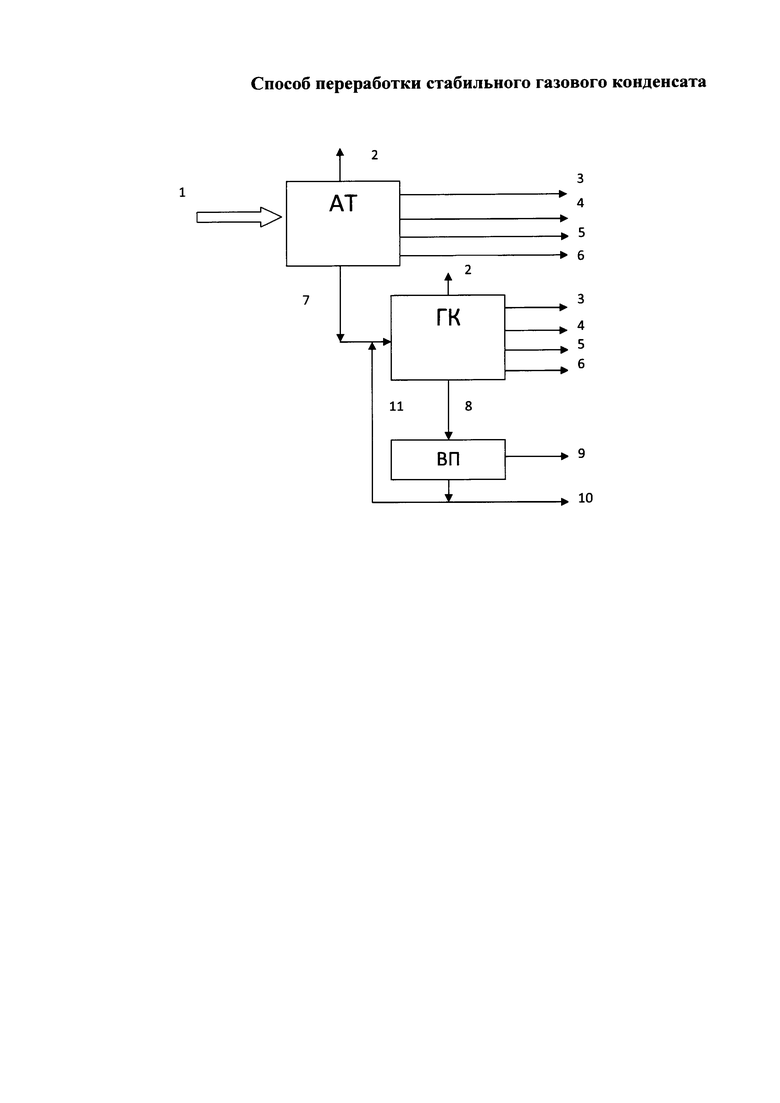

На прилагаемом чертеже показана предлагаемая схема переработки стабильного газового конденсата.

Предлагаемый способ осуществляют следующим образом.

Стабильный газовый конденсат 1 (имеет следующие характеристики: плотность при 20°С - 753,4 кг/м3; кинематическая вязкость при 20°С - 1,08 мм2/с; содержание серы - 0,0197% масс.; суммарный выход фракций, выкипающих до 360°С - 92%) подвергают атмосферной перегонке (AT) с получением сжиженного газа 2, дистиллятов: нафты легкой 3, нафты тяжелой 4, керосиновой фракции 5, дизельного топлива 6 и остатка атмосферной перегонки 7. Далее остаток атмосферной перегонки 7 направляют на гидрокрекинг (ГК) с последующим разделением на газы 2, дистиллятные фракции (3, 4, 5, 6) и остаток гидрокрекинга 8, который подвергают вакуумной перегонке (ВП).

Остаток гидрокрекинга 8 подвергают вакуумной перегонке (ВП) при давлении не более 100 мм рт.ст. (абс), с получением вакуумного газойля гидрокрекинга 9 - судового топлива с содержанием серы менее 50 мг/кг и с концом кипения 410…460°С, преимущественно 430°С, который определяется, исходя из требований к низкотемпературным свойствам, предъявляемым к судовым топливам, и тяжелого остатка гидрокрекинга 10 с началом кипения 410…460°С, преимущественно 430°С.

Тяжелый остаток гидрокрекинга 10 выводят из системы отдельным потоком в количестве от 0,5 до 20% на исходное сырье гидрокрекинга (на остаток атмосферной перегонки), а балансовую часть тяжелого остатка гидрокрекинга 11 используют в качестве рециркулята в процессе гидрокрекинга.

Вакуумный газойль гидрокрекинга, полученный по предлагаемому способу, соответствует требованиям, установленным для судовых топлив по содержанию серы (менее 0,1% масс), и по температуре застывания (не более +30°С).

Газы 2 и дистиллятные фракции 3, 4, 5, 6 атмосферной перегонки и гидрокрекинга, выкипающие до температуры 360°С, выводятся из системы. Гидрокрекинг проводят при давлении 6-16 МПа, и температуре 320…420°С, в среде водородсодержащего газа.

Основные показатели качества судового топлива, полученного по предлагаемому способу:

- содержание серы - 30 мг/кг;

- температура застывания - плюс 30°С;

- плотность при 15°С - 847 кг/м3

- кинематическая вязкость при 50°С - 11 мм2/с;

- температура вспышки - 211°С.

Тяжелый остаток гидрокрекинга может быть использован в качестве сырья для производства базовых масел III группы, преимущественно, в процессах гидроизодепарафинизации.

Получаемые при гидрокрекинге дистиллятные фракции, выкипающие до температуры 360°С, состоят преимущественно из насыщенных углеводородов, и в смеси с соответствующими прямогонными фракциями от стабильного газового конденсата позволяют при смешении увеличить выход светлых дистиллятов и улучшить их качество.

Таким образом, предлагаемый способ позволяет получить судовые топлива с содержанием серы не более 50 мг/кг и температурой застывания не выше +30°С при увеличении выработки дистиллятных фракций, выкипающих до 360°С.

Количество насыщенных дистиллятных фракций, выкипающих до 360°С в предлагаемом способе, составляет до 95-97%. Количество судового топлива составляет 1,9%, количество тяжелого остатка гидрокрекинга - 0,6%.

Кроме того, предлагаемый способ по сравнению с прототипом позволяет упростить процесс переработки газового конденсата.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ СУДОВЫХ ТОПЛИВ И ДОРОЖНЫХ БИТУМОВ (ВАРИАНТЫ) | 2006 |

|

RU2312129C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ СУДОВЫХ ВЫСОКОВЯЗКИХ ТОПЛИВ И НЕФТЯНОГО КОКСА | 2015 |

|

RU2601744C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОЙ ОСНОВЫ БУРОВЫХ РАСТВОРОВ С УЛУЧШЕННЫМИ ЭКСПЛУАТАЦИОННЫМИ СВОЙСТВАМИ | 2021 |

|

RU2791610C2 |

| КОМПОЗИЦИЯ ДЛЯ ПРОПИТКИ ШПАЛ | 2007 |

|

RU2331513C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОВЯЗКОГО СУДОВОГО ТОПЛИВА | 2017 |

|

RU2652634C1 |

| Стабильное низкосернистое остаточное судовое топливо | 2024 |

|

RU2829448C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОТЕЛЬНОГО ТОПЛИВА | 2009 |

|

RU2407775C2 |

| Способ каталитического гидрооблагораживания остатка газового конденсата | 2020 |

|

RU2723625C1 |

| Судовое маловязкое топливо | 2019 |

|

RU2723633C1 |

| Способ получения котельного топлива | 1981 |

|

SU1033532A1 |

Изобретение относится к способу переработки стабильного газового конденсата. Способ заключается в атмосферной перегонке стабильного газового конденсата с получением сжиженного газа, дистиллятных фракций и остатка атмосферной перегонки, и гидрокрекинге остатка атмосферной перегонки. При этом проводят гидрокрекинг предварительно утяжеленного остатка атмосферной перегонки с получением газа, дистиллятных фракций (фр.<360°С) и остатка гидрокрекинга (фр.>360°С), который подвергают вакуумной перегонке с получением вакуумного газойля гидрокрекинга - судового топлива и тяжелого остатка гидрокрекинга, который частично рециркулируют в сырье гидрокрекинга. Предлагаемый способ позволяет получить судовое топливо с содержанием серы не более 50 мг/кг и температурой застывания не выше +30°С, при увеличении выработки дистиллятных фракций, выкипающих до 360°С, с использованием упрощенной технологии. 5 з.п. ф-лы, 1 ил.

1. Способ переработки стабильного газового конденсата, включающий атмосферную перегонку стабильного газового конденсата с получением сжиженного газа, дистиллятных фракций и остатка атмосферной перегонки, крекинг остатка атмосферной перегонки, отличающийся тем, что проводят гидрокрекинг предварительно утяжеленного остатка атмосферной перегонки с получением газа, дистиллятных фракций (фр.<360°С) и остатка гидрокрекинга (фр.>360°С), который подвергают вакуумной перегонке с получением вакуумного газойля гидрокрекинга - судового топлива и тяжелого остатка гидрокрекинга, при этом тяжелый остаток гидрокрекинга частично рециркулируют в сырье гидрокрекинга.

2. Способ переработки по п. 1, отличающийся тем, что из дистиллятных фракций атмосферной перегонки выделяют нафту легкую, нафту тяжелую, керосиновую фракцию и дизельное топливо.

3. Способ переработки по п. 1, отличающийся тем, что гидрокрекинг остатка атмосферной перегонки проводят при давлении 6-16 МПа, температуре 320…420°С в среде водородсодержащего газа.

4. Способ переработки по п. 1, отличающийся тем, что отбирают из вакуумной колонны вакуумный газойль гидрокрекинга с пределами выкипания, обеспечивающими его температуру застывания не более 30°С.

5. Способ переработки по п. 1, отличающийся тем, что отбирают из вакуумной колонны вакуумный газойль гидрокрекинга и тяжелый остаток гидрокрекинга в количестве от 0,5 до 20% на исходное сырье гидрокрекинга - остаток атмосферной перегонки.

6. Способ переработки по п. 1, отличающийся тем, что вакуумную перегонку остатка гидрокрекинга проводят при давлении не более 100 мм рт.ст. (абс).

| СПОСОБ ПЕРЕРАБОТКИ ГАЗОВЫХ КОНДЕНСАТОВ | 1996 |

|

RU2145337C1 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ ГАЗОВОГО КОНДЕНСАТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2378321C1 |

| А.К | |||

| Курочкин и др | |||

| Малые установки для производства дизтоплив из газоконденсатов и малосернистых нефтей | |||

| Сфера | |||

| Нефть и газ, 1/2014(39), 54-65 | |||

| Кудрявцев Михаил Александрович | |||

| Разработка новых технологических решений по переработке высокопарафинистого газового конденсата: автореферат дис | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| ин-т природ | |||

| газов и газовых технологий.- Москва, 2004. | |||

Авторы

Даты

2018-02-14—Публикация

2017-03-06—Подача