Изобретение относится к газовой промышленности и может быть использовано на газоконденсатных месторождениях, расположенных в зоне многолетнемерзлых грунтов для подготовки природного газа и извлечения нестабильного углеводородного конденсата из пластового газа.

Наиболее близким аналогом заявленного изобретения является способ абсорбционной подготовки природного газа, в который включает три ступени сепарации с подводом метанола на второй ступени и абсорбцию с получением углеводородного газа, подготовленного для последующей транспортировки потребителю. Смесь жидких сред с первой и второй ступени сепарации подают в первый разделитель, где из нее выделяют углеводородный газ, который подают в абсорбер. Оставшуюся смесь жидких сред разделяют на водо-метанольный раствор, который подают на регенерацию, и жидкую смесь, которую охлаждают в первом теплообменнике-охладителе и смешивают с жидкой средой после третьей ступени сепарации. Часть полученной жидкой смеси подают во второй разделитель, а оставшуюся часть подают в качестве углеводородного абсорбента в абсорбер. Жидкую смесь из абсорбера разделяют во втором разделителе на водо-метанольный раствор, который подают на регенерацию (см. RU 2283690, B01D 53/00, B01D 19/00, F25J 3/00, опубл. 20.06.2006).

Недостатком указанного выше технического решения является низкая эффективность способа подготовки природного газа, связанная с высокими потерями метанола при получении товарного газа, с высоким содержанием углеводородов С5+ в товарном газе и недостаточно высокой степенью осушки природного газа.

Техническим результатом заявленного способа подготовки природного газа является повышение качества подготовки природного газа за счет снижения содержания углеводородов С5+ в товарном газе, снижения потерь метанола в составе товарного газа, а также повышение степени осушки товарного газа.

Технический результат достигается тем, что в способе абсорбционной подготовки природного газа, в котором природный газ подвергают первичной сепарации, в отсепарированный после первичной сепарации газ вводят метанол, после чего упомянутый газ охлаждают и подают на вторичную сепарацию, отсепарированный при вторичной сепарации газ, охлаждают и подают на вход абсорбера, в котором газ подвергают абсорбции жидким углеводородным абсорбентом, отсепарированный после первичного сепаратора жидкий углеводородный поток подвергают последовательному трехступенчатому трехфазному разделению, с выделением газовой, водно-метанольной фазы и жидкой углеводородной фазы, которую подвергают сепарации от остаточных газов и охлаждению, после чего упомянутую жидкую углеводородную фазу подают в абсорбер в качестве жидкого углеводородного абсорбента, при этом после второй и третьей ступени трехфазного разделения производят нагрев жидкого углеводородного потока, причем газ, отводимый из абсорбера, нагревают и отводят потребителю, а поток жидких углеводородов после вторичной сепарации, поток части жидкой углеводородной фазы после первой ступени трехфазного разделения, поток жидких углеводородов, отводимых из абсорбера, и поток газа, состоящий из смешанных потоков газовой фазы после второй и третьей ступени трехфазного разделения и потока газов после сепарации от остаточных газов, подвергают смешению, после чего из полученной смеси отделяют метан-этановую фракцию и отводят ее в виде жидкого углеводородного продукта потребителю.

Отсепарированный после первичной сепарации газ охлаждают сначала воздухом, а затем газом, отводимым из абсорбера.

Газовая фаза из первого трехфазного разделителя подается на смешение с потоком газа, подаваемым на вход абсорбера.

Охлаждение углеводородного потока, полученного после сепарации остаточных газов, производят сначала потоком жидкой углеводородной фазы после второй ступени трехфазного разделения, а затем потоком отработанного абсорбента, отводимого из абсорбера.

Нагрев жидкой углеводородной фазы после третьей ступени трехфазного разделения осуществляется путем пропуска ее через теплообменную поверхность печи.

Охлаждение газа перед подачей в абсорбер осуществляют посредством турбодетандера, а газ, отводимый из абсорбера, перед подачей на нагрев компримируют и охлаждают потоком атмосферного воздуха.

Жидкий углеводородный продукт перед отводом потребителю нагревают и подвергают дегазации.

В заявленном способе в качестве абсорбента используется жидкий углеводородный продукт, полученный из жидкой углеводородной фазы, отводимой из первого сепаратора путем последовательного отделения газа в первом трехфазном разделителе, втором трехфазном разделителе, третьем трехфазном разделителе и третьем сепараторе с промежуточным нагревом в печи. Полученный таким образом абсорбент представляет собой углеводородную фракцию с температурой начала кипения 165…175°С. Содержание компонентов С1-С9 минимизировано и составляет не более 20% от общей массы абсорбента.

Таким образом, в заявленном способе абсорбент с массовым содержанием фракции C10+ в количестве не менее 85% получается из жидких углеводородов, выделенных из сырого газа, что снижает содержание углеводородов С5+ в составе товарного газа на 50-80%.

Эффективная осушка товарного газа упомянутым абсорбентом позволяет получить товарный газ, имеющий низкое значение точки росы по углеводородам (углеводородному конденсату) и по водной (неуглеводородной) фазе.

Кроме того, при применении упомянутого абсорбента снизятся потери метанола в составе товарного газа примерно на 30% за счет растворения метанола в абсорбенте.

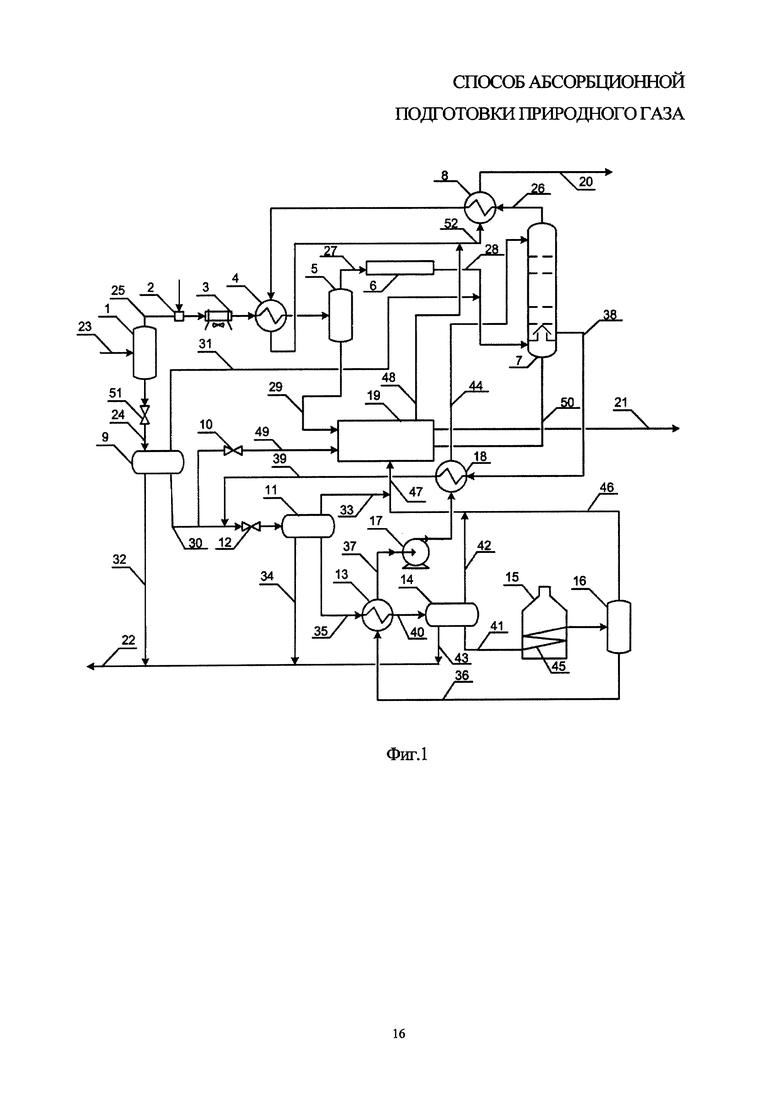

Сущность предлагаемого изобретения поясняется чертежами.

На фиг. 1 показана схема установки подготовки природного газа, в которой осуществляется заявленный способ.

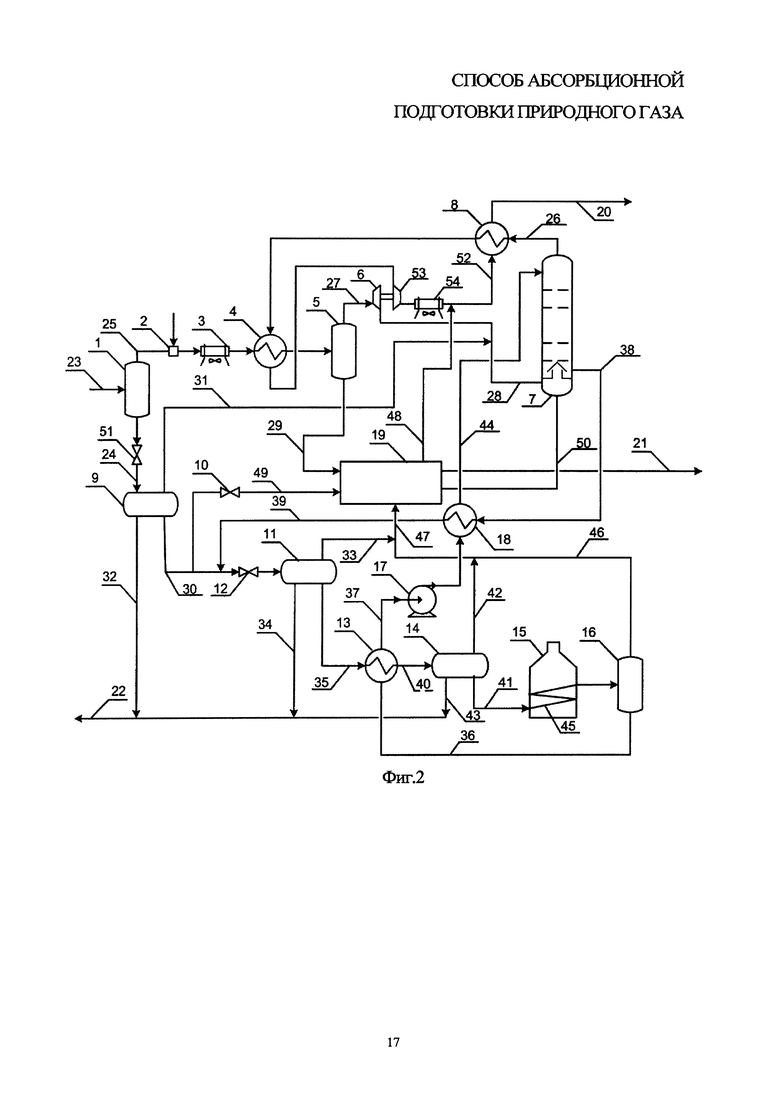

На фиг. 2 показана схема установки подготовки природного газа с охладителем в виде турбодетандера, в которой осуществляется заявленный способ.

Способ абсорбционной подготовки природного газа осуществляется на установке подготовки абсорбционной природного газа, состоящей из следующих элементов: первый сепаратор 1, узел подачи метанола 2, аппарат воздушного охлаждения 3 газа первичной сепарации, первый теплообменник 4, второй сепаратор 5, охладитель газа 6, абсорбер 7, четвертый теплообменник 8, первый трехфазный разделитель 9, редуцирующий вентиль 10, второй трехфазный разделитель 11, редуцирующий вентиль 12, второй теплообменник 13, третий трехфазный разделитель 14, печь 15, третий сепаратор 16, насос 17, установленный на трубопроводе отвода греющей среды из второго теплообменника 13, третий теплообменник 18, сборная емкость дегазации 19, трубопровод 20 отвода товарного газа, трубопровод 21 отвода товарного жидкого углеводородного продукта, сборный трубопровод 22 отвода водо-метанольной фазы, трубопровод 23 подвода сырого газа к первому сепаратору 1, трубопровод 24 отвода жидких углеводородов из первого сепаратора 1, трубопровод 25 отвода газа из первого сепаратора 1, трубопровод 26 отвода газа из абсорбера 7, трубопровод 27 подачи газа в охладитель газа 6, трубопровод 28 подачи газа в абсорбер 7, трубопровод 29 отвода жидких углеводородов из второго сепаратора 5, трубопровод 30 отвода жидкой углеводородной фазы из первого трехфазного разделителя 9, трубопровод 31 отвода газовой углеводородной фазы из первого трехфазного разделителя 9, трубопровод 32 отвода водо-метанольной фазы из первого трехфазного разделителя 9, трубопровод 33 отвода газовой углеводородной фазы из второго трехфазного разделителя 11, трубопровод 34 отвода водо-метанольной фазы из второго трехфазного разделителя 11, трубопровод 35 отвода жидкой углеводородной фазы из второго трехфазного разделителя 11, трубопровод 36 отвода жидких углеводородов из третьего сепаратора 16, трубопровод 37 отвода греющей среды из второго теплообменника 13, трубопровод 38 отвода части отработанного абсорбента из абсорбера 7, трубопровод 39 отвода нагреваемой среды из третьего теплообменника 18, трубопровод 40 отвода нагреваемой среды из второго теплообменника 13, трубопровод 41 отвода жидкой углеводородной фазы из третьего трехфазного разделителя 14, трубопровод 42 отвода газовой углеводородной фазы из третьего трехфазного разделителя 14, трубопровод 43 отвода водо-метанольной фазы из третьего трехфазного разделителя 14, трубопровод 44 подачи абсорбента в абсорбер 7, теплообменная поверхность 45 печи 15, трубопровод 46 отвода газа из третьего сепаратора 16, сборный газовый трубопровод 47, трубопровод 48 отвода метан-этановой фракции из сборной емкости дегазации 19, трубопровод 49 подачи жидких углеводородов в емкость дегазации 19 из трубопровода 30, трубопровод 50 отвода жидких углеводородов из абсорбера 7, редуцирующий вентиль 51, установленный на трубопроводе 24 отвода жидких углеводородов из первого сепаратора 1, трубопровод 52 подачи охлаждаемой среды в четвертый теплообменник 8, компрессор 53 (фиг. 2), аппарат воздушного охлаждения 54 компримированного газа (фиг. 2).

Аппарат воздушного охлаждения 3 имеет вход охлаждаемой среды (газа), сообщенный с трубопроводом 25 отвода газа из первого сепаратора, и выход охлаждаемого среды (газа), сообщенный трубопроводом с входом второго сепаратора 5.

Охладитель газа 6 может быть выполнен в виде турбодетандера (фиг. 2), а на трубопроводе 52 подачи охлаждаемой среды в четвертый теплообменник 8 могут быть последовательно по ходу газа установлены компрессор 53, расположенный на одном валу с охладителем в виде турбодетандера, и аппарат воздушного охлаждения 54 компримированного газа.

Кроме того, охладитель газа 6 может представлять собой одно из следующих устройств: парокомпрессионная холодильная машина, аппарат воздушного охлаждения газа, теплообменник для охлаждения газа, дроссель или эжектор.

Способ абсорбционной подготовки природного газа осуществляется следующим образом.

Природный газ по трубопроводу 23 подвода сырого газа направляется на первичную сепарацию в первый сепаратор 1, после чего в отсепарированный газ, отводимый по трубопроводу 25 отвода газа, вводится через узел подачи метанола 2 антигидратный реагент (метанол). Отсепарированный газ с добавкой метанола охлаждается атмосферным воздухом в аппарате воздушного охлаждения 3 до температурных значений находящихся в диапазоне от +7°С до +15°С, а затем дополнительно охлаждается в первом теплообменнике 4 до температурных значений находящихся в диапазоне от 0°С до -10°С, необходимых для отделения преимущественно воднометанольной фазы.

После чего осуществляется вторичная сепарация газа во втором сепараторе 5, из которого отсепарированный газ поступает по трубопроводу 27 подачи газа на охлаждение в охладитель газа 6, где происходит охлаждение газа до температурных значений, находящихся в диапазоне от -25°С до -30°С, необходимых для отделения преимущественно углеводородной фазы, сконденсировавшейся в процессе охлаждения газа.

Газ, охлажденный в охладителе газа 6, поступает в абсорбер 7 по трубопроводу 28 подачи газа. В абсорбере 7 происходит абсорбция газа абсорбентом при температурных значениях находящихся в диапазоне от -25°С до -30°С. Газ из абсорбера 7 нагревается в четвертом теплообменнике 8 и в первом теплообменнике 4, после чего теплообменнике смешивается с газом, поступающим из сборной емкости дегазатора 19, и подается на охлаждение в четвертый теплообменник 8 и отводится по трубопроводу 20 качестве товарного газа потребителю.

Охладитель газа 6 может представлять собой одно из следующих устройств, парокомпрессионная холодильная машина, аппарат воздушного охлаждения газа, теплообменник для охлаждения газа или турбодетандер.

В случае выполнения охладителя газа 6 в виде турбодетандера, вырабатываемая в ходе расширения газа на рабочем колесе турбодетандера энергия может быть передана через общий вал на рабочее колесо компрессора для использования в заявленной установке, а именно на компрессор 53, установленный на трубопроводе 52 подачи охлаждаемой среды в четвертый теплообменник 8. Охлаждаемую среду из первого теплообменника 4 пропускают через компрессор, обеспечивающий повышение рабочего давления газ до значения 5…7 МПа, необходимого для дальнейшей подачи газа в магистральный газопровод или его транспорта до сборного пункта.

В компрессоре 53 происходит повышение температуры газа температурных значений, находящихся в диапазоне от +20°С до +40°С, и поэтому газ, отводимый из компрессора 53 и нагретый в компрессоре, поступает на охлаждение в аппарате воздушного охлаждения 54 компримированного газа до температурных значений, находящихся в диапазоне от +2°С до +18 С, необходимых для предварительного охлаждения газа, и только после этого поступает в качестве охлаждаемой среды в четвертый теплообменник 8.

Это обеспечивает охлаждение газа до температуры грунта и возможность его транспорта в однофазном состоянии без опасения растепления грунтов.

Жидкие углеводороды из первого сепаратора 1 через трубопровод 24 отвода жидких углеводородов, снабженный редуцирующим вентилем 51, направляются в первый трехфазный разделитель 9, в котором поток разделяют на газовую углеводородную фазу, жидкую углеводородную фазу и водо-метанольную фазу.

Газовая углеводородная фаза из первого трехфазного разделителя 9 по трубопроводу 31 подается в трубопровод 28 подачи газа в абсорбер 7. Жидкая углеводородная фаза отводится из первого трехфазного разделителя по трубопроводу 30 и подается во входной патрубок второго трехфазного разделителя 11. Часть жидкой углеводородной фазы из трубопровода 30 отвода жидкой углеводородной фазы подают в сборную емкость дегазации 19, это позволяет на начальном периоде разработки месторождения регулировать количество углеводородов, поступающих на дальнейшую подготовку абсорбента.

Водо-метанольную фазу из первого трехфазного разделителя 9 отводят по трубопроводу 32 в сборный трубопровод 22 отвода водо-метанольной фазы из установки.

Поток жидких углеводородов с полуглухой тарелки абсорбера 7 отводится по трубопроводу 38 в третий теплообменник 18, где он нагревается до значений температуры, находящихся в интервале от -10°С до -20°С.

Из третьего теплообменника нагретый поток подается в трубопровод 30, где он смешивается с жидкой фазой, отводимой из первого трехфазного разделителя, дросселируется до давления 3,0…1,5 МПа для предварительной дегазации конденсата и дегазации «легких компонентов» и поступает во второй трехфазный разделитель 11, в котором поток разделяется на газовую углеводородную фазу, жидкую углеводородную фазу и водо-метанольную фазу.

Газовая углеводородная фаза из второго трехфазного разделителя 11 отводится по трубопроводу 33 и поступает в сборный газовый трубопровод 47. Водо-метанольная фаза отводится из второго трехфазного разделителя 11 по трубопроводу 34 в сборный трубопровод 22 отвода водо-метанольной фазы и отводится из установки подготовки природного газа.

Жидкая углеводородная фаза из второго трехфазного разделителя 11 подается и по трубопроводу 35 в качестве нагреваемой среды на вход второго теплообменника 13, где нагревается до значений температуры, находящихся в интервале от +50°С до +70°С, потоком жидких углеводородов, отводимым из третьего сепаратора 16 (греющей среды), и по трубопроводу 40 поступает на вход третьего трехфазного разделителя 14, в котором поток разделяется на газовую углеводородную фазу, жидкую углеводородную фазу и водо-метанольную фазу.

Газовая углеводородная фаза из третьего трехфазного разделителя 14 отводится по трубопроводу 42 и поступает в сборный газовый трубопровод 47. Водо-метанольная фаза из третьего трехфазного разделителя 14 отводится по трубопроводу 43 в сборный трубопровод 22 отвода водо-метанольной фазы, из которого она отводится из установки абсорбционной подготовки природного газа.

Жидкая углеводородная фаза отводится из третьего трехфазного разделителя 14 по трубопроводу 41 и поступает на вход теплообменной поверхности 45 печи 15.

В печи 15 жидкий углеводородный поток нагревается до значений температуры, находящихся в интервале от +200°С до +250°С, для итоговой дегазации абсорбента отделения компонентов С1…С9, например, посредством сжигания топлива, после чего подается на вход третьего сепаратора 16 для сепарации остаточных газов.

В третьем сепараторе 16 происходит отделение остаточных газов от жидкого углеводородного потока. Жидкие углеводороды отводятся из третьего сепаратора 16 по трубопроводу 36 и подаются в качестве греющей среды во второй теплообменник 13. Газ отводится из третьего сепаратора 16 по трубопроводу 46.

Охлажденный поток жидких углеводородов из второго теплообменника через трубопровод 37 подается посредством насоса 17 в третий теплообменник 18 в качестве греющей среды. Пройдя через второй и третий теплообменники, жидкий дегазированный углеводородный продукт охлаждается и подается по трубопроводу 44 на вход абсорбера 7, предназначенный для подачи абсорбента.

Таким образом, в качестве абсорбента в абсорбере 7 используется поток жидких углеводородов, отсепарированных в первом сепараторе, а затем прошедших несколько ступеней дегазации и отделение водо-метанольной фазы (первый, второй и третий трехфазный разделители), нагрев в печи, сепарацию (третий сепаратор) и охлаждение в первом и втором теплообменниках.

Полученный таким образом абсорбент имеет массовое содержание фракции С10+ в количестве не менее 85%. Таким образом, содержание углеводородов С5+ в составе товарного газа на 50-80%. Оптимальным расходом абсорбента при проведении процесса абсорбции считается 15..20 г/м3 относительно сырья абсорбера 7.

В сборную емкость дегазации 19 поступают следующие жидкие углеводородные потоки:

- по трубопроводу 29 подводится жидкий поток из второго сепаратора 5;

- по трубопроводу 49 подводится поток жидких углеводородов из первого трехфазного разделителя 9;

- по трубопроводу 50 подводится поток жидких углеводородов из абсорбера 7;

- по сборному газовому трубопроводу 47 подводится сборный газовый поток из второго и третьего трехфазных разделителей и из третьего сепаратора.

В сборной емкости дегазации 19 происходит смешение всех потоков и отделение метан-этановой фракции. Метан-этановая фракция отводится по трубопроводу 48 из сборной емкости дегазации 19 и подается в трубопровод 52, где смешивается с потоком газа, подаваемого на охлаждение в четвертый теплообменник 8 (охлаждаемой среды четвертого теплообменника 8).

Жидкие углеводороды отводятся из установки по трубопроводу 21 в качестве конечного продукта (нестабильный конденсат).

В случае несоответствия характеристик товарного жидкого углеводородного продукта требованиям производителя на трубопроводе отвода жидкого углеводородного продукта из сборной емкости дегазации устанавливается блок подготовки жидкого углеводородного продукта (на чертеже не показан), включающий в себя устройство для нагрева жидкого углеводородного продукта и устройство для дегазации жидкого продукта.

Для восполнения технологических потерь абсорбента может быть использован подпитывающий поток, в качестве которого может выступать: жидкая углеводородная продукция сборной емкости дегазации или жидкая углеводородная из блока подготовки жидкой продукции (стабильный, деэтанизированный или нестабильный конденсат) или насыщенный абсорбент.

В заявленном техническом решении используется в качестве абсорбента углеводородная жидкость с массовым содержанием фракции С10+ в количестве не менее 85%, что снизит содержание углеводородов C5+ в составе товарного газа на 50-80% и, кроме того, при применении упомянутого абсорбента снизятся потери метанола в составе товарного газа на 20…30%.

Также заявленный способ абсорбционной подготовки газа позволяет осуществить эффективную осушку товарного газа и получить товарный газ, имеющий низкое значение точки росы по углеводородам (углеводородному конденсату) и по водной (неуглеводородной) фазе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 2016 |

|

RU2645102C2 |

| УСТАНОВКА АБСОРБЦИОННОЙ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 2016 |

|

RU2633563C1 |

| УСТАНОВКА ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 2016 |

|

RU2635946C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 2017 |

|

RU2659311C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 1997 |

|

RU2097648C1 |

| Способ низкотемпературного разделения углеводородного газа | 2024 |

|

RU2840024C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 1998 |

|

RU2124929C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2020 |

|

RU2754978C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2019 |

|

RU2725320C1 |

| Способ низкотемпературной подготовки природного газа и установка для его осуществления | 2020 |

|

RU2761489C1 |

Изобретение относится к газовой промышленности, в частности к подготовке природного газа и извлечению нестабильного углеводородного конденсата из пластового газа, и может быть использовано на газоконденсатных месторождениях, расположенных в зоне многолетнемерзлых грунтов. В способе абсорбционной подготовки природного газа природный газ подвергают первичной сепарации, после чего его охлаждают и подают на вторичную сепарацию. Отсепарированный при вторичной сепарации газ охлаждают и подают на вход абсорбера, в котором газ подвергают абсорбции жидким углеводородным абсорбентом. Его получают из отсепарированного после первичного сепаратора жидкого углеводородного потока путем его последовательного трехступенчатого трехфазного разделения, а затем его сепарации от остаточных газов и охлаждения. После второй и третьей ступени трехфазного разделения производят нагрев жидкого углеводородного потока. Газ, отводимый из абсорбера, нагревают и отводят потребителю. Поток жидких углеводородов после вторичной сепарации, поток части жидкой углеводородной фазы после первой ступени трехфазного разделения, поток жидких углеводородов, отводимых из абсорбера, и поток газа, состоящий из смешанных потоков газовой фазы после второй и третьей ступени трехфазного разделения и потока газов после сепарации от остаточных газов, подвергают смешению, после чего из полученной смеси отделяют метан-этановую фракцию и отводят ее в виде жидкого углеводородного продукта потребителю. Техническим результатом является повышение качества подготовки природного газа. 6 з.п. ф-лы, 2 ил.

1. Способ абсорбционной подготовки природного газа, в котором природный газ подвергают первичной сепарации, в отсепарированный после первичной сепарации газ вводят метанол, после чего упомянутый газ охлаждают и подают на вторичную сепарацию, отсепарированный при вторичной сепарации газ охлаждают и подают на вход абсорбера, в котором газ подвергают абсорбции жидким углеводородным абсорбентом, отсепарированный после первичного сепаратора жидкий углеводородный поток подвергают последовательному трехступенчатому трехфазному разделению, с выделением газовой, водно-метанольной фазы и жидкой углеводородной фазы, которую подвергают сепарации от остаточных газов и охлаждению, после чего упомянутую жидкую углеводородную фазу подают в абсорбер в качестве жидкого углеводородного абсорбента, при этом после второй и третьей ступени трехфазного разделения производят нагрев жидкого углеводородного потока, причем газ, отводимый из абсорбера, нагревают и отводят потребителю, а поток жидких углеводородов после вторичной сепарации, поток части жидкой углеводородной фазы после первой ступени трехфазного разделения, поток жидких углеводородов, отводимых из абсорбера, и поток газа, состоящий из смешанных потоков газовой фазы после второй и третьей ступени трехфазного разделения и потока газов после сепарации от остаточных газов, подвергают смешению, после чего из полученной смеси отделяют метан-этановую фракцию и отводят ее в виде жидкого углеводородного продукта потребителю.

2. Способ по п. 1, отличающийся тем, что отсепарированный после первичной сепарации газ охлаждают сначала воздухом, а затем газом, отводимым из абсорбера.

3. Способ по п. 2, отличающийся тем, что газовая фаза из первого трехфазного разделителя подается на смешение с потоком газа, подаваемым на вход абсорбера.

4. Способ по п. 3, отличающийся тем, что охлаждение углеводородного потока, полученного после сепарации остаточных газов, производят сначала потоком жидкой углеводородной фазы после второй ступени трехфазного разделения, а затем потоком отработанного абсорбента, отводимого из абсорбера.

5. Способ по п. 4, отличающийся тем, что нагрев жидкой углеводородной фазы после третьей ступени трехфазного разделения осуществляется путем пропуска ее через теплообменную поверхность печи.

6. Способ по п. 5, отличающийся тем, что охлаждение газа перед подачей в абсорбер осуществляют посредством турбодетандера, а газ, отводимый из абсорбера, перед подачей на нагрев компримируют и охлаждают потоком атмосферного воздуха.

7. Способ по п. 6, отличающийся тем, что жидкий углеводородный продукт перед отводом потребителю нагревают и подвергают дегазации.

| СПОСОБ ОБРАБОТКИ ГАЗОКОНДЕНСАТНОЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2005 |

|

RU2283690C1 |

| SU 1834459 A1, 10.03.1996 | |||

| US 0004519824 A1, 28.05.1985 | |||

| EP 1588111 B1, 24.06.2015 | |||

| Способ подготовки природного газа к транспорту | 1983 |

|

SU1245826A1 |

Авторы

Даты

2018-02-15—Публикация

2016-08-22—Подача