Область техники, к которой относится изобретение

Изобретение относится к молочной промышленности и может применяться при производстве низколактозного пробиотического мороженого с возможностью полной замены сахарозы на альтернативные углеводсодержащие сиропы.

Уровень техники

Лактазная недостаточность (непереносимость лактозы) – состояние, характеризующееся неспособностью организма ребенка или взрослого человека переваривать молочный сахар из-за недостаточной выработки в кишечнике особого фермента – лактазы. Нерасщепленная лактоза не может усваиваться организмом, и потому не всасывается в тонком кишечнике. Поступая далее в толстый кишечник, лактоза расщепляется населяющими его микроорганизмами. Это приводит к значительному вздутию живота, болям и нарушению пищеварения. Большинство видов мороженого вырабатывают на молочной основе. В то время как, далеко не все люди способны усваивать находящуюся в молоке лактозу, что затрудняет потребление молочных продуктов, в том числе и мороженого.

Эффективным методом снижения лактозы в мороженом может стать комбинированный гидролиз лактозы под действием молочнокислых бактерий и ферментного препарата β-галактозидазы, а также снижение калорийности за счет полной замены сахара на альтернативные подсластители такие, как глюкозо-галактозный и глюкозно-фруктозный сиропы.

Использование глюкозо-галактозного сиропа и глюкозно-фруктозного сиропа в технологии мороженого имеет большие перспективы.

Глюкозо-галактозный сироп (далее по тексту ГГС) – получают путем направленного гидролиза молекулы лактозы с получением моноз — глюкозы и галактозы, которые характеризуются большой растворимостью, сладостью и значительным сроком хранения. Глюкозо-галактозный сироп имеет коэффициент сладости 0,7 ед. (сахароза – 1,0, лактоза – 0,4). Сравнительно высокий коэффициент сладости глюкозо-галактозного сиропа позволяет использовать его в качестве заменителя сахара в мороженом.

Глюкозно-фруктозный сироп (далее по тексту ГФС) - это натуральное подслащивающее вещество, полученное из кукурузы путем последовательного ферментативного разжижения и осахаривания крахмала до высокоглюкозного сиропа, и превращением части глюкозы во фруктозу. Глюкозно-фруктозный сироп имеет коэффициент сладости 0,6 ед., что также позволяет использовать его для придания диетических свойств продукту.

Известен способ получения низкокалорийного мягкого мороженого [Разработка рецептуры низкокалорийного мороженого с функциональными ингредиентами / Мельникова Е.И.//Пищевая технология, №5, 2012], в котором снижение содержания лактозы осуществляли путем ее биоконверсии в молочной смеси в присутствии фермента Maxilact.

Существует способ получения, закаленного мороженого, который включает в себя смешивание компонентов: молоко цельное, сливки, молоко сухое обезжиренное, сахар, крахмал, вода. Гидролиз лактозы в смеси мороженого осуществляли с помощью ферментного препарата «Ha-Lactase», продолжительность гидролиза составила 4 ч, при этом содержание лактозы снижается на 70% от исходной концентрации [Исследование микробиологической безопасности низколактозного мороженого / В.Д. Эришова // Техника и технология пищевых производств. №4, 2011].

Недостатками, представленных выше способов является: большой расход дорогостоящего ферментного препарата, значительная продолжительность процесса ферментации, возможность частичной замены сахарозы максимально на 40%.

Другим примером может служить способ получения низколактозного сливочного мороженого для диабетиков [Низколактозное сливочное мороженое для диабетиков. / Арсеньева Т.П., Яковлева Ю.А.//Научный журнал НИУ ИТМО. Серия: Процессы и аппараты пищевых производств. 2012. №1(13). С. 11]. В составе мороженого для диабетиков 15% сахарозы заменены на часть сухой подсырной сыворотки, а также на растительные добавки, такие как топинамбур в количестве 3%, заменитель сахара стевиозид в количестве 0,07%, пектин 0,04%, выбран стабилизатор Кремодан 334 в количестве 0,3%. Технологический процесс выработки мороженого состоит из подготовки смеси для мороженого, ее пастеризации, гомогенизации, охлаждении, внесении фермент ß – D-галактозидазы «Максилат 2000» в количестве 0,2%, ферментации, фризерования, фасования готового продукта. Недостатками данного способа являются сложность рецептуры и технологического процесса, отсутствие пробиотических свойств.

Наиболее близким примером является способ получения замороженного десерта [RU №2174320, A23G 9/02, A23C 23/00 опубл. 10.10.2001], который содержит молочное сырье, плодово-ягодное сырье, в качестве подсластителя используют глюкозо-галактозный сироп, бактериальный концентрат Lactobacillus acidophilus, стабилизатор и ванилин.

К недостаткам данного способа относится получение замороженного десерта с высоким содержанием лактозы, низкой выживаемостью пробиотической микрофлоры, высокой стоимостью используемого бактериального концентрата.

Раскрытие изобретения

Задачей, на решение которой направлено изобретение, является разработка способа получения низколактозного мороженого с полной заменой сахарозы на альтернативные подсластители и пробиотическими свойствами.

Технический результат - снижение содержания лактозы в готовом продукте, увеличение концентрации пробиотических молочнокислых бактерий в готовом продукте за счет ускорения ферментации смеси мороженого и дополнительной стимуляции их роста, сокращение времени ведения технологического процесса; снижение криоскопической температуры смеси мороженого, увеличение взбитости готового продукта.

Указанный технический результат достигается тем, что способ получения низколактозного кисломолочного мороженого включает приготовление нежирной сгущенной молочной основы из обезжиренного молока, сливок, глюкозо-галактозного и/или глюкозно-фруктозного сиропа, после чего основу перемешивают, вносят фермент β-галактозидаза, проводят гидролиз в течение 3-4 ч при температуре 40-42°С, затем пастеризуют при 90-92°С в течение 8-10 мин, сгущают при 60-65°С в течение 45-50 мин до достижения требуемого для молочного мороженого количества сухих веществ 28%, охлаждают, затем составляют смесь для мороженого из нежирной сгущенной молочной основы, сливочного масла, муки и/или стабилизатора, после чего смесь перемешивают, фильтруют, пастеризуют, гомогенизируют, охлаждают, затем проводят сквашивание с помощью комплексной закваски пробиотических микроорганизмов, фризерование, фасовку и закаливание мороженого.

Гидролиз ферментом β-галактозидаза может быть проведен до уровня лактозы в смеси менее 1,0%.

В качестве комплексной закваски для сквашивания могут быть использованы пробиотические микроорганизмы Streptococcus thermophilus, Lactobacillus acidophilus, Lactobacillus casei, Lactobacillus delbrueskii subsp. bulagricus.

Технический результат достигается за счет замены 15% сахарозы на глюкозо-галактозный сироп и/или глюкозно-фруктозный сироп, использования комбинированного гидролиза смеси для мороженого ферментом β-галактозидазой «Биолактаза Л20» в количестве 0,05-0,1% и заквасочными культурами с заявленными производителем пробиотическими свойствами 3% (здесь и далее все проценты являются массовыми и указаны от общей массы смеси).

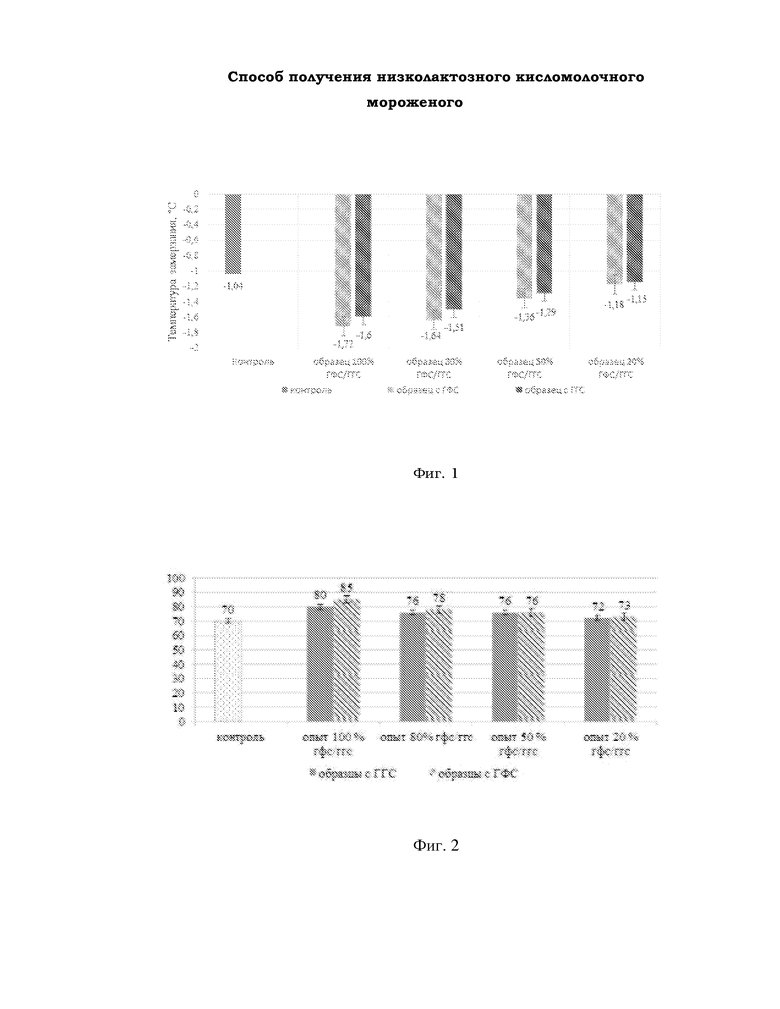

Использование данных технологических приемов обеспечивают следующие эффекты: использование ГГС и/или ГФС позволяет полностью заменить сахарозу в смеси, снижая тем самым себестоимость готового продукта; существенно ускоряет ферментацию смеси мороженого, дополнительно стимулируя рост пробиотических молочнокислых бактерий, что увеличивает их концентрацию в конечном продукте, сокращает время ведения технологического процесса; понижает криоскопическую температуру смеси мороженого, увеличивает взбитость готового продукта, что подтверждается проведенными исследованиями, результаты которых представлены на фигурах.

По сравнению с обычным сахаром, ГГС и ГФС имеет ряд технологических преимуществ: не требуется проведения операций просеивания, магнитной сепарации, легко перекачивается, дозируется, растворяется. ГГС и ГФС являются не только полноценными заменителями сахара, но и имеет более низкую стоимость, на 40% по сравнению с сахаром.

Краткое описание чертежей

На фиг. 1 представлено влияние ГГС и ГФС на точку замерзания смеси для кисломолочного мороженого.

На фиг. 2 – влияние ГГС И ГФС на взбитость образцов смеси для кисломолочного мороженого.

Осуществление изобретения

Предлагаемый способ получения мороженого включает следующие технологические этапы: особенностью первого этапа является приготовление нежирной сгущенной молочной основы из обезжиренного молока, сливок, глюкозо-галактозного сиропа и/или глюкозно-фруктозного сиропа, после чего основу перемешивают, вносят фермент β-галактозидаза, проводят гидролиз в течение 3-4 ч при температуре 40-42°С, затем пастеризуют при 90-92°С в течение 8-10 мин, сгущают при 60-65°С в течение 45-50 мин до достижения, требуемого для молочного мороженого количества сухих веществ 28%, охлаждают и отправляют на составление смеси для мороженого. Смесь для мороженого готовят из нежирной сгущенной основы и сливочного масла, муки и/или стабилизатора, после чего смесь перемешивают, фильтруют, пастеризуют, гомогенизируют, охлаждают, отправляют на сквашивание, фризерование, фасовку и закаливание мороженого. Согласно изобретению, особенностью предлагаемой технологии является замена в молочной основе, состоящей из обезжиренного молока и сливок 15% сахарозы на глюкозо-галактозный сироп и/или глюкозно-фруктозный сироп, ее гидролиз ферментом β-галактозидаза до достижения минимального уровня лактозы в смеси (менее 1,0%). Сквашивание молочной смеси для мороженого комплексной закваской пробиотических микроорганизмов Streptococcus thermophilus, Lactobacillus acidophilus, Lactobacillus casei, Lactobacillus delbrueskii subsp. bulagricus.

Способ подтверждается примерами.

Пример 1. В обезжиренное молоко 530 кг вносят сливки 100 кг, 154 кг ГГС, 1 л фермента β-галактозидаза, смесь перемешивают, гидролизуют в течение 3 ч до достижения степени гидролиза 70%, пастеризуют, сгущают, охлаждают до температуры 40°С, затем вносят 200 кг сливочного масла, 3 кг стабилизатора и 7 кг муки, смесь перемешивают, пастеризуют, гомогенизируют, охлаждают. В полученную смесь вносят 30 л активизированной производственной закваски, включающей Streptococcus thermophilus, Lactobacillus acidophilus, Lactobacillus casei, Lactobacillus delbrueskii subsp. bulgaricus. Смесь перемешивают и сквашивают при температуре 37°С в течение 4 ч до достижения кислотности 70°Т. Полученную смесь охлаждают, отправляют на созревание, после подвергают фризерованию, затем она подается на расфасовку и закаливание. Полученное мороженое имеет выраженный сладкий вкус с приятной кислинкой, содержание живых клеток молочнокислых микроорганизмов на уровне 107 КОЕ/г, содержание лактозы менее 1,0%, т.е. оно является низколактозным.

Пример 2. В сгущенное обезжиренное молоко 560 кг вносят 200 кг пермеата творожной сыворотки, 113 кг сливочного масла, 15 кг муки, 15 кг сухого обезжиренного молока, 2,5 кг стабилизатора, 95 кг воды, смесь перемешивают, пастеризуют, гомогенизируют, охлаждают до 40°С, вносят 1 л фермента β-галактозидаза. Смесь перемешивают и ферментируют при температуре 40°С в течение 3 ч, до достижения степени гидролиза 70%. В гидролизованную смесь вносят 30 л активизированной закваски L. acidophilus, сквашивают при температуре 37°С в течение 3 ч до достижения кислотности 70 °Т, фризирование, расфасовку и закаливание готового мороженого.

Таким образом, при реализации заявленного способа достигается заявленный технический результат, а именно снижение содержания лактозы в готовом продукте, увеличение концентрации пробиотических молочнокислых бактерий в готовом продукте, сокращение времени ведения технологического процесса, снижение криоскопической температуры смеси мороженого, увеличение взбитости готового продукта.

Сопоставительный анализ заявляемого изобретения показал, что совокупность существенных признаков заявленного способа получения мороженого не известна из уровня техники и значит - соответствует условию патентоспособности «Новизна».

В уровне техники не было выявлено признаков, совпадающих с отличительными признаками заявленного изобретения и влияющих на достижение заявленного технического результата, поэтому заявленное изобретение соответствует условию патентоспособности «Изобретательский уровень».

Приведенные сведения подтверждают возможность применения заявленного способа в молочной промышленности при производстве мороженого, и поэтому соответствует условию патентоспособности «Промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| Мороженое с функциональными свойствами | 2024 |

|

RU2832776C1 |

| Способ производства сывороточного напитка для спортивного питания | 2021 |

|

RU2780157C1 |

| Способ получения низкожирного мороженого с микропартикулятом сывороточных белков | 2015 |

|

RU2616366C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОЙ ВЫСОКОБЕЛКОВОЙ МОЛОЧНОЙ СМЕСИ ДЛЯ ПРОФИЛАКТИКИ ОСТЕОПЕНИИ У ДЕТЕЙ И ПОДРОСТКОВ С ЦЕЛИАКИЕЙ | 2018 |

|

RU2726438C2 |

| "Консорциум молочнокислых культур LастовасILLUS асIDорнILUS и SтRертососсUS тнеRморнILUS, используемый для приготовления кисломолочного продукта, и способ приготовления кисломолочного продукта "Русский йогурт" | 1992 |

|

SU1830079A3 |

| СПОСОБ ПРОИЗВОДСТВА НАПИТКА ИЗ МОЛОЧНОЙ СЫВОРОТКИ | 2010 |

|

RU2441390C1 |

| Способ получения комбинированного ферментного препарата бета-галактозидаз | 2016 |

|

RU2622078C1 |

| Способ получения кисломолочного ацидофильного мороженого | 2019 |

|

RU2710149C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОРОЖЕНОГО | 2013 |

|

RU2532047C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ МОРОЖЕНОГО | 2014 |

|

RU2569030C1 |

Изобретение относится к технологии производства мороженого. Способ получения низколактозного кисломолочного мороженого включает приготовление нежирной сгущенной молочной основы из обезжиренного молока, сливок, глюкозо-галактозного и/или глюкозно-фруктозного сиропа. После чего основу перемешивают, вносят фермент β-галактозидазу и проводят гидролиз в течение 3-4 ч при температуре 40-42°С. Затем пастеризуют при 90-92°С в течение 8-10 мин, сгущают при 60-65°С в течение 45-50 мин до достижения требуемого для молочного мороженого количества сухих веществ 28% и охлаждают. Затем составляют смесь для мороженого из нежирной сгущенной молочной основы, сливочного масла, муки и/или стабилизатора. После чего смесь перемешивают, фильтруют, пастеризуют, гомогенизируют, охлаждают. Затем проводят сквашивание с помощью комплексной закваски пробиотических микроорганизмов, фризерование, фасовку и закаливание мороженого. Гидролиз ферментом β-галактозидаза может быть проведен до уровня лактозы в смеси менее 1,0%. В качестве комплексной закваски для сквашивания могут быть использованы пробиотические микроорганизмы Streptococcus thermophilus, Lactobacillus acidophilus, Lactobacillus casei, Lactobacillus delbrueskii subsp. bulgaricus. Изобретение позволяет полностью заменить сахарозу альтернативными подсластителями, снизить содержание лактозы и увеличить концентрацию пробиотических молочнокислых бактерий в готовом продукте. 2 з.п. ф-лы, 2 ил., 2 пр.

1. Способ получения низколактозного кисломолочного мороженого, включающий приготовление нежирной сгущенной молочной основы из обезжиренного молока, сливок, глюкозо-галактозного и/или глюкозно-фруктозного сиропа, после чего основу перемешивают, вносят фермент β-галактозидаза, проводят гидролиз в течение 3-4 ч при температуре 40-42°С, затем пастеризуют при 90-92°С в течение 8-10 мин, сгущают при 60-65°С в течение 45-50 мин до достижения требуемого для молочного мороженого количества сухих веществ 28 %, охлаждают, затем составляют смесь для мороженого из нежирной сгущенной молочной основы, сливочного масла, муки и/или стабилизатора, после чего смесь перемешивают, фильтруют, пастеризуют, гомогенизируют, охлаждают, затем проводят сквашивание с помощью комплексной закваски пробиотических микроорганизмов, фризерование, фасовку и закаливание мороженого.

2. Способ по п. 1, отличающийся тем, что гидролиз ферментом β-галактозидаза проводят до уровня лактозы в смеси менее 1,0%.

3. Способ по п. 1, отличающийся тем, что в качестве комплексной закваски для сквашивания используют пробиотические микроорганизмы Streptococcus thermophilus, Lactobacillus acidophilus, Lactobacillus casei, Lactobacillus delbrueskii subsp. bulgaricus.

| RU 2011100604 A, 20.07.2012 | |||

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ МОЛОЧНОГО ДЕСЕРТА | 1999 |

|

RU2174320C2 |

| Приспособление для подъема проводов на опоры воздушных линий передачи | 1930 |

|

SU24569A1 |

| US 4497841 A1, 05.02.1985 | |||

| KR 2011001609 A, 06.01.2011. | |||

Авторы

Даты

2018-02-19—Публикация

2017-01-24—Подача