Объектами настоящего изобретения являются электропроводящая основа, содержащее ее органическое электролюминесцентное устройство и ее изготовление.

Как известно, органические светодиоды, называемые OLED (от “Organic Light Emitting Diodes” на английском языке) содержат органический электролюминесцентный материал или набор органических электролюминесцентных материалов, питаемый электричеством при помощи двух охватывающих его электродов, как правило, в виде электропроводящих слоев.

Обычно верхний электрод представляет собой отражающий металлический слой, например, из алюминия, а нижний электрод является прозрачным слоем на основе оксида индия, как правило, из оксида индия, легированного оловом, более известного под аббревиатурой ITO, толщиной примерно 100-150 нм. Однако для равномерного освещения больших площадей необходимо выполнять нижний электрод прерывистым, как правило, формируя зоны электродов в несколько мм2, и значительно уменьшать расстояние между каждой зоной электродов, как правило, примерно до десятка микронов.

В патентной заявке WO 2009071822 предложен альтернативный нижний электрод. В частности, нижний электрод прежде всего содержит проводник в виде непериодической сетки толщиной 1 мкм, образованной неравномерными нитями на основе серебра со средней шириной А порядка 3 мкм, разделенными средним расстоянием В порядка 30 мкм при соотношении В/А, равном 10.

Эту электропроводящую сетку изготавливают посредством испарения серебра на маске, содержащей сеть произвольно скомпонованных отверстий. После этого маску удаляют.

Таким образом, за счет соответствующего выбора В/А и толщины сопротивление квадрата этой сетки, которое является исключительно низким, составляет примерно 0,60 Ом/квадрат. Оптическая прозрачность TL этой сетки составляет около 70%, и нити невозможно увидеть невооруженным глазом.

Между нитями сетки в варианте выполнения, описанном со ссылками на фиг. 3, добавлен заполняющий слой фритты расплавленного стекла, который может иметь высокий показатель. Поверхность, образованная нитями сетки и фриттой расплавленного стекла, сглаживают посредством механического шлифования, применяя, например, шлифование при помощи кремнезема или оксида церия и т.д. Для изготовления электрода фритту расплавленного стекла наносят между нитями сетки и за их пределами, пока на нитях не образуется дополнительный слой. После обжига поверхность выравнивают до уровня нитей.

Электропроводящее покрытие, покрывающее сетку и заполняющий слой, предохраняет сглаживание и позволяет распределять ток. Электропроводящее покрытие представляет собой слой ITO, нанесенный посредством напыления, для получения удельного сопротивления ρ1 порядка 10-4 Ом⋅см, имеющий толщину от 40 нм, или является слоем PEDOT/PSS, нанесенным жидким способом.

Несмотря на то, что этот электрод позволяет улучшить общие характеристики устройства OLED (световой выход, равномерность освещения…), эти характеристики можно улучшить еще больше.

В связи с этим изобретением предложена проводящая основа для органического светодиода (OLED), содержащая в это порядке:

- стеклянную подложку (прозрачную, возможно светопроницаемую, в частности, если она выполнена текстурированной на поверхности) из органического или минерального стекла с показателем преломления n1 в интервале от 1,3 до 1,6, имеющую первую главную сторону, называемую первой поверхностью,

- электрод, который содержит слой, выполненный в виде сетки, называемой металлической сеткой, из металлического(их) материала(ов) (из чистого металла или сплава, в один или несколько слоев), имеющего сопротивление квадрата ниже 20 Ом/квадрат, предпочтительно ниже 10 Ом/квадрат, при этом металлическая сетка имеет толщину е2 по меньшей 100 нм и предпочтительно максимум 1500нм, при этом сетка образована нитями (называемыми также дорожками), имеющими ширину А, меньшую или равную 50 мкм, и разделенными расстоянием между нитями В, меньшим или равным 5000 мкм, причем эти нити разделены множеством неэлектропроводящих электроизолирующих участков с показателем преломления, превышающим 1,65,

при этом основа содержит (со стороны первой поверхности и) под металлической сеткой:

- электроизолирующий слой вывода света, как правило, посредством объемного и/или поверхностного рассеяния света, заданной толщины е0, предпочтительно содержащий (состоящий из):

- первую поверхность подложки, которая является рассеивающей (текстурированной для рассеивания), и/или

- дополнительный рассеивающий слой (предпочтительно непосредственно) на первой поверхности (плоской или текстурированной) подложки предпочтительно (в основном) из минерального материала с рассеивающими элементами, например, из материала с показателем преломления n4 от 1,7 до 2,3, предпочтительно от 1,80 до 2,10 и, в частности, от 1,85 до 2,00, и с рассеивающими элементами предпочтительно с показателем преломления ne, отличным от n4, предпочтительно отличающимся по меньшей мере на 0,1, предпочтительно по меньшей мере на 0,2 и, в частности, по меньшей мере на 0,25,

- частично структурированный по толщине, предпочтительно электроизолирующий, с заданным составом с показателем преломления n3 от 1,70 до 2,3, предпочтительно от 1,80 до 2,10 и, в частности, от 1,85 до 2,00, который находится (предпочтительно непосредственно) на слое вывода света, частично структурированный слой, в частности, нижележащий и в контакте с сеткой, при этом, в случае необходимости, разность по абсолютной величине n3-n4 предпочтительно может быть меньше 0,1, при этом частично структурированный слой образован:

- структурированной областью (наиболее удаленной от слоя вывода света) с полостями, областью, предпочтительно, электроизолирующей, включающей в себя неэлектропроводящие участки, при этом полости по меньшей мере частично содержат металлическую сетку,

- другой областью, ближайшей к слою вывода света, называемой нижней областью (не структурирована), предпочтительно непосредственно на слое вывода света и предпочтительно являющейся электроизолирующей.

Разумеется, частично структурированный слой не полностью находится под сеткой. Дно полостей находится под сеткой. Структурированная область по меньшей мере частично помещает металлическую сетку.

Иначе говоря, со стороны первой поверхности основа содержит:

- слой вывода света, электроизолирующий, как правило, посредством объемного и/или поверхностного рассеяния света, заданной толщины е0, под металлической сеткой, предпочтительно содержащий (состоящий из):

- первую поверхность подложки, которая является рассеивающей (текстурированной для рассеивания), и/или

- дополнительный рассеивающий слой (предпочтительно непосредственно) на первой поверхности (плоской или текстурированной) подложки предпочтительно (в основном) из минерального материала с рассеивающими элементами, например, из материала с показателем преломления n4 от 1,7 до 2,3, предпочтительно от 1,80 до 2,10 и, в частности, от 1,85 до 2,00, и с рассеивающими элементами предпочтительно с показателем преломления ne, отличным от n4, предпочтительно отличающимся по меньшей мере на 0,1, предпочтительно по меньшей мере на 0,2 и, в частности, по меньшей мере на 0,25,

- частично структурированный по толщине слой с заданным составом с показателем преломления n3 от 1,70 до 2,3, предпочтительно от 1,80 до 2,10 и, в частности, от 1,85 до 2,00, который находится (предпочтительно непосредственно) на слое вывода света, при этом частично структурированный слой предпочтительно в контакте с сеткой, при этом, в случае необходимости (если n3 и n4 различаются), разность по абсолютной величине n3-n4 предпочтительно может быть меньше 0,1, при этом частично структурированный слой, предпочтительно электроизолирующий, образован:

- структурированной областью (наиболее удаленной от слоя вывода света) с полостями, при этом область включает в себя неэлектропроводящие участки, при этом полости по меньшей мере частично содержат металлическую сетку,

- другой областью, ближайшей к слою вывода света, называемой нижней областью (не структурирована), под металлической сеткой, предпочтительно непосредственно на слое вывода света.

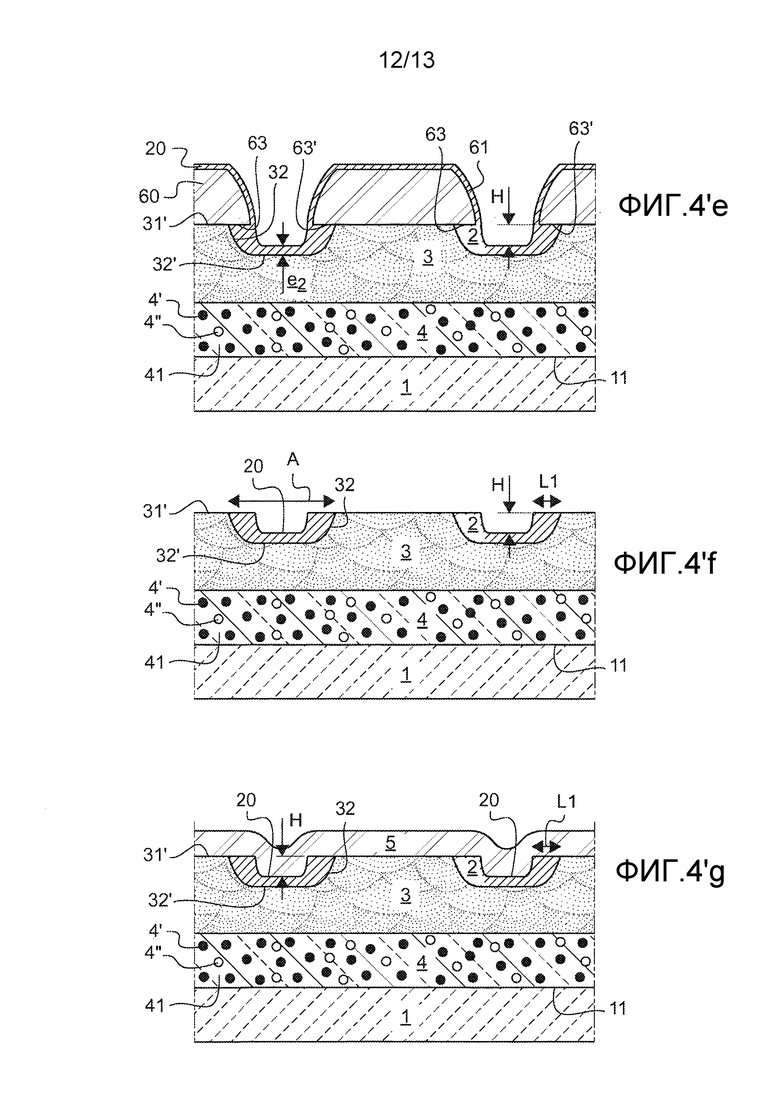

Расстояние Н между так называемой верхней поверхностью (наиболее удаленной от подложки) неэлектропроводящих участков и поверхностью металлической сетки (называемой верхней поверхностью и наиболее удаленной от подложки) по абсолютной величине меньше или равно 100 нм, предпочтительно меньше или равно 50 нм и еще предпочтительнее - меньше или равно 20 нм. Кроме того, предпочтительно Н измеряют между верхней поверхностью и поверхностью сетки в центре полости.

Располагая между сеткой и стеклянной подложкой такой слой вывода света с функцией рассеяния света, можно значительно улучшить оптические характеристики.

Располагая слой вывода света под сеткой, а не между сеткой, можно корректировать как толщину сетки (влияющую, в частности, на сопротивление квадрата), так и толщину этого слоя вывода света (влияющую на свойства вывода света). Предпочтительно общая толщина Е между первой поверхностью подложки и металлической сеткой (нижней стороной металлической сетки) равна по меньшей мере 1 мкм, предпочтительно между 5 и 30 мкм.

Поверхность совокупности сетки и верхней поверхности является достаточно выровненной за счет небольшого расстояния Н. Таким образом, ограничивают риск коротких замыканий. Сетка может как выступать из верхней поверхности, так и находиться ниже нее в полостях.

Однако предпочтительно, чтобы сетка находилась ниже уровня верхней поверхности, в частности, из соображений упрощения изготовления.

При этом толщина е2 металлической сетки меньше (предпочтительно), больше или равна высоте ес полостей между неэлектропроводящими участками, предпочтительно ес составляет по меньшей мере 80 нм и даже 100 нм. Глубокие полости получать легко, следовательно ес может быть более высокой, чем даже толстая сетка.

Значение А выбирают меньшим или равным 50 мкм, чтобы ограничить видимость нитей невооруженным глазом, а значение е2 выбирают по меньшей мере равным 100 нм, чтобы более легко добиться низкого значения R квадрата.

Нити соединены между собой в активной зоне светодиода OLED или соединены (только) своими концами с электрическими контактами.

Присутствие рассеивающих элементов в большом количестве только на поверхности дополнительного рассеивающего слоя или текстурирование первой рассеивающей поверхности могут быть источником коротких замыканий, поскольку могут привести к слишком сильной шероховатости на сетке, которая может быть нанесена непосредственно сверху.

Предпочтительно, чтобы сетка не была в контакте с поверхностью слоя вывода света, а была закреплена в частично структурированном слое, предпочтительно локально плоском в достаточной мере с учетом возможных коротких замыканий, то есть в диапазоне длины менее 50 мкм и, например, более 10 мкм.

Предпочтительно частично структурированный слой находится непосредственно на слое вывода света, в частности, таким образом, чтобы закрывать или заполнять профиль шероховатости первой рассеивающей поверхности стекла или дополнительного рассеивающего слоя. Таким образом, верхняя поверхность частично структурированного слоя не воспроизводит (и не усиливает) шероховатость первой рассеивающей поверхности стекла или дополнительного рассеивающего слоя.

Следовательно, предпочтительно, чтобы частично структурированный слой имел лишь немного или не имел совсем рассеивающих частиц и даже чтобы он не имел (существенной) рассеивающей функции.

Чтобы предохранять верхнюю поверхность или чтобы сделать ее локально (по меньшей мере) как можно более гладкой, структурированная область, в частности, из стекловидного материала и предпочтительно из эмали предпочтительно свободна от рассеивающих частиц по всей своей толщине.

Предпочтительно также, чтобы структурированная область, предпочтительно электроизолирующая, предпочтительно из стекловидного материала и еще предпочтительнее из эмали, не содержала или содержала лишь немного пор на поверхности и даже в толще.

Предпочтительно, чтобы предохранять поверхность дна полостей, нижняя область, в частности, из стекловидного материала и предпочтительно из эмали, свободна от рассеивающих частиц по всей своей толщине. В случае необходимости нижняя область может содержать (только) поры (пузырьки воздуха или газа), рассеивающие или нет, в частности, с объемной концентрацией менее 0,5%, предпочтительно менее 0,2% и, в частности, менее 0,1%.

Что касается рассеяния света, нижняя область, в частности, из стекловидного материала и предпочтительно из эмали, может содержать поры, но в таком небольшом количестве и/или настолько небольшие (не рассеивающие), что они не делают частично структурированный слой рассеивающим, в частности, не увеличивают явление размытости узла подложка/слой вывода света/частично структурированный слой по сравнению с размытостью узла только из подложки/ слоя вывода света.

Частично структурированный слой, в частности, из стекловидного материала и предпочтительно из эмали, может содержать поры, но в таком небольшом количестве и/или настолько небольшие (не рассеивающие), что они не делают частично структурированный слой рассеивающим и предпочтительно не влияют на верхнюю поверхность.

Верхняя поверхность частично структурированного слоя, в частности, из стекловидного материала и предпочтительно из эмали, предпочтительно может иметь шероховатость Ra (хорошо известный параметр Ra, который является средним арифметическим отклонением профиля) менее 5 нм, предпочтительно 3 нм и даже 1 нм. Ra можно определять в соответствии со стандартом ISO4287 и измерять при помощи атомно-силового микроскопа в 256 точках на площади 10 мкм на 10 мкм.

Кроме того, предпочтительно число макроскопических дефектов (размером более 5 мкм) верхней поверхности должно быть меньше 1 на см2. Это число можно определить при помощи оптического микроскопа.

Поверхность слоя, предназначенного для формирования частично структурированного слоя, может иметь крупную волнистость, например, с амплитудой 1 мкм на 100-200 мкм бокового периода W. Эта волнистость:

- не мешает структурированию, так как ширина полости Ас намного меньше, чем W,

- не мешает формированию маски для травления, в частности, в случае светочувствительной смолы.

В результате верхняя поверхность частично структурированного слоя может иметь такую же волнистость при В по меньшей мере 300 мкм. Эта волнистость не является источником короткого замыкания.

Частично структурированный слой может иметь толщину е3, превышающую 3 мкм и предпочтительно меньшую 30 мкм.

Для получения локально максимально плоской верхней поверхности, в частности, если слой вывода света является дополнительным рассеивающим слоем в матрице с высоким показателем и с рассеянными в матрице рассеивающими частицами, предпочтительно е3 должно быть больше 3 мкм и даже больше 5 мкм и предпочтительно меньше 20 мкм и даже меньше 15 мкм. Предпочтительный интервал находится в пределах 5-15 мкм.

Для получения локально максимально плоской верхней поверхности, в частности, если слой вывода света является дополнительным рассеивающим слоем, например, как первая стеклянная поверхность, предпочтительно е3 превышает 5 мкм и даже 8 мкм и еще предпочтительнее 9 мкм, и предпочтительно е3 меньше 30 мкм и еще предпочтительнее меньше или равно 25 мкм. Предпочтительный интервал находится в пределах 9-20 мкм.

В предпочтительном варианте выполнения, который является надежным и простым в реализации, частично структурированный слой, предпочтительно электроизолирующий, является минеральным, предпочтительно на основе оксида(ов) или в основном из оксида(ов) и еще предпочтительнее является стекловидным материалом, в частности, эмалью, на основе фритты расплавленного стекла.

Частично структурированный слой может быть, например, образован стекловидным материалом дополнительного рассеивающего слоя или другим стекловидным материалом.

Если стекловидные материалы являются одинаковыми, граница раздела между дополнительным рассеивающим слоем и частично структурированным слоем не обязательно является «четкой»/наблюдаемой, даже если они нанесены один после другого.

Частично структурированный слой из эмали может содержать поры, но в количестве, настолько малом, и/или настолько небольшие, что они не делают слой (в значительной мере) рассеивающим и/или предпочтительно не нарушают верхнюю поверхность.

Дополнительный рассеивающий слой может быть однослойным или многослойным, может иметь градиент рассеивающих элементов (предпочтительно уменьшение рассеивающих элементов, в частности, частиц и/или пузырьков в направлении сетки), в частности, может быть двойным слоем с градиентом рассеивающих элементов и/или с отличающимися между собой (по природе и/или концентрации) рассеивающими элементами.

Дополнительный рассеивающий слой, в частности, из эмали, может иметь толщину е4, заключенную между 2 и 30 мкм и даже между 3 и 20 мкм.

Рассеивающие элементы, в частности рассеивающие частицы, могут быть равномерно распределены в стекловидном материале. В альтернативном варианте их распределение может быть неравномерным, например, с градиентами. Дополнительный рассеивающий слой может также состоять из нескольких элементарных слоев, отличающихся друг от друга по природе, по размеру или по разному количеству рассеивающих элементов.

Предпочтительно рассеивающие элементы выбирают среди частиц и пор. Дополнительный рассеивающий слой может одновременно содержать частицы и поры.

Предпочтительно частицы выбирают из частиц глинозема, двуокиси циркония, кремнезема, двуокиси титана, карбоната кальция, сульфата бария. Рассеивающий слой может содержать частицы только одного типа или частицы разных типов.

Предпочтительно рассеивающие элементы имеют характеристический размер, обеспечивающий рассеяние видимого света. Рассеивающие элементы (в частности, частицы) предпочтительно имеют средний диаметр, определяемый по DLS (“dynamic light scattering” на английском языке или динамическое рассеяние света), составляющий от 0,05 до 5 мкм, в частности, от 0,1 до 3 мкм.

Массовая концентрация рассеивающих частиц дополнительного рассеивающего слоя предпочтительно находится в пределах от 0,2 до 10%, в частности, от 0,5 до 8% и даже от 0,8 до 5%.

Хотя химическая природа рассеивающих частиц специально не ограничена, предпочтительно их выбирают среди частиц TiO2 и SiO2.

Можно применять рассеивающий слой в виде полимерного материала, содержащего рассеивающие частицы, описанный, например, в документе ЕР1406474.

Предпочтительно дополнительный рассеивающий слой может быть минеральным, предпочтительно на основе оксида(ов), предпочтительно в основном из оксида(ов), и частично структурированный слой предпочтительно является минеральным, предпочтительно на основе оксида(ов), в частности, идентичным дополнительному рассеивающему слою, и предпочтительно стекло является минеральным.

В предпочтительном варианте выполнения дополнительный рассеивающий слой является минеральным слоем, нанесенным непосредственно на подложку и выполненным из минерального вещества с высоким показателем на основе оксида(ов), предпочтительно из стекловидного материала, в частности, из эмали, и предпочтительно рассеивающие элементы являются минеральными (поры, осажденные кристаллы, полые или цельные частицы, например, оксидов или не окисленной керамики…).

Предпочтительно выбирают «полностью минеральный» вариант выполнения, в частности:

- предпочтительно подложка выполнена из минерального стекла, слой вывода света содержит (и даже состоит из) дополнительный рассеивающий слой с рассеивающими элементами и материал, который содержит (в частности, состоит из) стекловидный материал, предпочтительно эмаль, состав частично структурированного слоя содержит (в частности, состоит из) стекловидный материал, предпочтительно эмаль, состав предпочтительно идентичен материалу дополнительного рассеивающего слоя,

- и/или первая рассеивающая (выполненная рассеивающей) поверхность подложки, предпочтительно из минерального материала, входит в состав и даже образует слой вывода света, и частично структурированный слой содержит (в частности, состоит из) стекловидный материал, предпочтительно эмаль.

Слой из эмали в соответствии с изобретением (частично структурированный слой и/или дополнительный рассеивающий слой) предпочтительно получают при помощи способа, в котором смешивают стеклянную фритту (того ж химического состава, что и материал) со средой, как правило, органической, для получения пасты, в случае необходимости, содержащей рассеивающие частицы, которую наносят предпочтительно методом трафаретной печати на первую поверхность из минерального стекла, перед ее обжигом.

В случае дополнительного рассеивающего слоя из эмали предпочтительно поры образуются во время обжига за счет удаления органических соединений среды. Предпочтительно они являются закрытыми и не сообщающимися.

Рассеивающие слои из эмали и слои из эмали с высоким показателем на рассеивающих слоях известны и описаны, например, в документах ЕР2178343 и WO2011/089343. Составы с высоким показателем описаны также в патентах WO 2010084922 и WO 2010084925.

Частично структурированный слой из эмали с показателем n3, предпочтительно лишенный рассеивающих частиц, может иметь высокое содержание оксида висмута, например, по меньшей мере 40 мас.%, предпочтительно по меньшей мере 55% и предпочтительно максимум 85%. Предпочтительно выбирают эмаль с температурой перехода в стеклообразное состояние Tg ниже 520°С, предпочтительно меньшей или равной 500° и еще предпочтительнее - меньшей или равной 490°С, в частности, по меньшей мере 450°С. Температуру Tg измеряют посредством дифференциальной сканирующей калориметрии (DLC от “Differential Scanning Calorimetry” на английском языке). Температура обжига для получения эмали превышает Tg, но не должна размягчать стеклянную подложку. Предпочтительно температура обжига меньше 600°С и даже меньше 570°С, в частности, если Tg меньше или равна 500°С.

Дополнительный рассеивающий слой, предпочтительно содержащий рассеивающие частицы и, возможно, поры, может быть (тоже) выполнен из эмали (рассеивающей). Предпочтительно выбирают эмаль с температурой перехода в стеклообразное состояние Tg ниже 600°С, предпочтительно меньшей или равной 550° и даже меньшей или равной 500°С. Рассеивающая эмаль может иметь высокое содержание оксида висмута, например, по меньшей мере 40 мас.%, предпочтительно по меньшей мере 55мас.% и предпочтительно максимум 85 мас.%. Температуру Tg измеряют посредством дифференциальной сканирующей калориметрии (DLC от “Differential Scanning Calorimetry” на английском языке). Температура обжига для получения эмали превышает Tg, но не должна размягчать стеклянную подложку. Предпочтительно температура обжига меньше 600°С и даже меньше 570°С, в частности, если Tg меньше или равна 500°С.

Первая поверхность может быть в достаточной степени шероховатой, чтобы быть рассеивающей. Шероховатые поверхности границы раздела, предназначенные для вывода света, излучаемого органическими слоями органических светодиодов OLED, известны и описаны, например, в заявках WO 2010/112786, WO 02/37568 и WO 2011/089343. Шероховатость первой поверхности подложки можно получать при помощи любого соответствующего средства, например, посредством кислотного травления (с применением фтористоводородной кислоты), пескоструйной или абразивной обработки. Предпочтительно текстурирование первой рассеивающей поверхности подложки является не периодическим, в частности, произвольным, в применении для белого света.

Шероховатость подложки характеризуется хорошо известным параметром шероховатости Ra, который является средним арифметическим значением отклонения профиля, выражающим среднюю амплитуду. Ra можно определить по стандарту ISO4287 и измерить при помощи атомно-силовой микроскопии. Как правило, значение Ra является микронным, предпочтительно меньше 5 мкм и даже меньше 3 мкм.

Под прилагательным «рассеивающий» при характеристике первой рассеивающей стороны и/или дополнительного рассеивающего слоя следует понимать, что размытость (комплекса из стеклянной подложки и слоя вывода света и, возможно, частично структурированного слоя) составляет по меньшей мере 60%, предпочтительно 70% и даже 80% или 90%. Размытость, иногда называемую «вуалью», измеряют при помощи измерителя размытости, выпускаемого компанией BYK, в соответствии с протоколом, определенным в стандарте ASTM D1003.

Если подложка не имеет рассеивающей функции (через первую рассеивающую шероховатую поверхность), предпочтительно ее размытость меньше 5%, еще предпочтительнее - меньше 2% и даже меньше 1%.

Кроме того, предпочтительно:

- комплекс из подложки и слоя вывода света имеет оптическую прозрачность TL по меньшей мере 40% и даже по меньшей мере 50% и показатель поглощения максимум 5% и даже 3%,

- комплекс подложка - слой вывода света (предпочтительно из стекловидного материала, из эмали) - частично структурированный слой (предпочтительно из стекловидного материала, еще предпочтительнее из эмали и непосредственно на слое вывода света) имеет TL по меньшей мере 40% и даже по меньшей мере 50% и показатель поглощения максимум 5% и даже 3%.

Предпочтительно частично структурированный слой (и предпочтительно электрод), предпочтительно являющийся электроизолирующим, покрывает по меньшей мере 80%, в частности, 90% и даже 95% поверхности подложки.

Частично структурированный слой в соответствии с изобретением может быть выполнен на большой площади, например, на площади, превышающей или равной 0,02 м2 и даже превышающей или равной 0,5 м2 или 1 м2. Сетка в соответствии с настоящим изобретением может быть выполнена на большой площади, например, на площади, превышающей или равной 0,02 м2 и даже превышающей или равной 0,5 м2 или 1 м2.

Можно добавить слой, не пропускающий щелочи иди защищающий протравленные участки:

- между первой поверхностью подложки из минерального стекла (выполненная рассеивающей поверхность или обычная плоская полированная поверхность) и дополнительным рассеивающим слоем,

- и/или между первой поверхностью подложки из минерального стекла (выполненная рассеивающей поверхность или обычная плоская полированная поверхность) и частично структурированным, предпочтительно электроизолирующим.

Этот слой наносят, например, посредством физического осаждения из паровой фазы PVD и, как правило, имеет площадь, соответствующую площади подложки, на нижележащей поверхности и, следовательно не играет (или играет лишь в незначительной степени) роли обеспечения выравнивания.

Слой, не пропускающий щелочи или защищающий травление, может быть выполнен на основе нитрида кремния, оксикарбида кремния, оксинитрида кремния, оксикарбонитрида кремния или на основе кремнезема, глинозема, оксида титана, оксида олова, нитрида алюминия, нитрида титана, Ti(Zr)O, например, толщиной, меньшей или равной 30нм и предпочтительно превышающей или равной 3 нм и даже 5 нм. Речь может идти о многослойном слое.

На выбранную пластиковую подложку (с выполненной рассеивающей поверхностью или с плоской поверхностью) можно добавить влагобарьерный слой. Барьерный слой может быть выполнен на основе нитрида кремния, оксикарбида кремния, оксинитрида кремния, оксикарбонитрида кремния или на основе кремнезема, глинозема, оксида титана, оксида олова, нитрида алюминия, нитрида титана, например, толщиной, меньшей или равной 10 нм и предпочтительно превышающей или равной 3 нм и даже 5 нм. Речь может идти о многослойном слое.

В настоящем изобретении все показатели преломления определены для 550 нм.

Электропроводящую подложку в соответствии с изобретением можно использовать для органического электролюминесцентного устройства с излучением через заднюю сторону (“bottom emission” на английском языке) или для органического электролюминесцентного устройства с излучением через заднюю сторону и переднюю сторону.

В рамках настоящего изобретения любой диэлектрический слой может быть легированным. Под легированием обычно понимают присутствие в слое металлического элемента в количестве менее 10 мас.%. В частности, металлический оксид или нитрид может быть легирован между 0,5 и 5%. Любой слой из металлического оксида в соответствии с изобретением может быть простым или смешанным оксидом и может быть или не быть легированным.

В рамках настоящего изобретения, если уточняется, что нанесение слоя или покрытия (содержащего один или несколько слоев) производят непосредственно под или непосредственно на другое покрытие, это значит что между этими двумя покрытиями нет никакого другого слоя.

Полости (выполненные в виде сетки и определяющие компоновку металлической сетки) по меньшей мере частично заполнены металлической сеткой. Полости (в виде U) ограничены дном и боковинами, прямыми (нормальными, перпендикулярными к подложке) или расширяющимися по мере удаления от подложки. Для сохранения прозрачности определяют горизонтальное расстояние L (между верхней поверхностью и нижней поверхностью), такое как L≤1,4ec, предпочтительно L≤1,2ec. Предпочтительно протяженность (боковую) полостей ограничивают, чтобы уменьшить ширину нитей. Кроме того, при данном значении R квадрата, чтобы выиграть в прозрачности, лучше отдать предпочтение большой толщине перед широким размером нитей.

Полости могут образовать одномерные бороздки, которые выполнены через равномерные или неравномерные промежутки (расстояние Вс), в частности, отделены друг от друга (по меньшей мере, в излучающей свет зоне) и могут иметь любую форму, в частности, линейную или извилистую.

Полости могут образовать ячеистую структуру, то есть сеть из сообщающихся отверстий (двухмерность), периодическую или не периодическую, с равномерными или неравномерными ячейками и любой геометрической формы (квадрат, прямоугольник, соты). Ячейка может характеризоваться максимальной шириной Вс (между двумя точками ячейки).

Полости, разделяющие неэлектропроводящие участки, могут иметь высоту ес по меньшей мере 50 нм, и даже 80 нм или 100 нм, предпочтительно меньшую 1500 нм или 1200 нм, и ширину Ас, меньшую или равную 50 мкм, предпочтительно 30 мкм и предпочтительно по меньшей мере 1 мкм или 1,5 мкм. Предпочтительно ес измеряют в центре полости.

Если нить сетки выступает из полости, предпочтительно, чтобы она не выходила на края верхней поверхности на периферии полости или на небольшое расстояние, меньшее 500 нм, предпочтительно меньшее 200 нм и даже меньшее 50 нм или 10 нм.

Сетка может быть выполнена из линейных нитей, параллельных между собой и соединенных своими концами с электрическими контактами, и/или в виде замкнутых элементов или ячеек (соединенные между собой нити образуют замкнутые элементы), например, геометрической формы (прямоугольник, квадрат, многоугольник, соты…), или имеющих неравномерную форму и/или неравномерный размер. Сетка может иметь зону с линиями (нитями или дорожками в виде полосок) и зону с замкнутыми элементами (нитями или дорожками в виде ячеек). Для этого соответствующим образом адаптируют структуру частично структурированного слоя.

Толщина е2 не обязательно является постоянной в полости. Ее можно предпочтительно определять в центре (толщина, называемая центральной).

Ширина А не обязательно является постоянной в полости. Ее можно определять на уровне верхней поверхности сетки и/или предпочтительно как максимальную ширину.

Величину В можно определить как максимальное расстояние между нитями, в частности, соответствующее максимальному расстоянию между двумя точками ячейки или максимальному расстоянию между двумя отдельными соседними нитями типа бороздок (прямых или нет).

А и В могут меняться от одной нити к другой. Сетка может быть неравномерной, и/или края нитей могут быть наклонными, и предпочтительно размеры А и В являются средними размерами, как е2. Толщина е2 может быть меньше 1500 нм, предпочтительно меньше 1000 нм, в частности, может составлять от 100 нм до 1000 нм или до 800 нм, в частности от 200 нм до 800 нм или до 650 нм.

Шарина (средняя, предпочтительно максимальная) А меньше 30мкм, предпочтительно составляет от 1 до 20 мкм и еще предпочтительнее от 1,5 мкм до 20 мкм или до 15 мкм.

В может составлять по меньшей мере 50 мкм и даже по меньшей мере 200 мкм, и В может быть меньше 500 мкм, предпочтительно меньше 2000 мкм, и даже 1000 мкм.

Другой возможной характеристикой металлической сетки в соответствии с изобретением является степень покрытия Т, которая предпочтительно меньше 25%, еще предпочтительнее - меньше 10% и даже меньше 6% или 2%.

В частности, предпочтительно В имеет значение между 2000 и 5000 мкм, если е2 имеет значение между 800 и 1500 нм, и А составляет между 10 и 50 нм. Это соответствует степени покрытия, заключенной между 0,4 и 6,0%.

В частности, предпочтительно В имеет значение между 200 и 1000 мкм, если е2 меньше 500 нм, и А составляет между 3 и 20 нм и даже от 3 до 10 нм. Это соответствует степени покрытия, составляющей между 0,5 и 22% и даже от 0,5 до 11%.

Предпочтительно металлическую сетку получают посредством серебрения и предпочтительно непосредственно в полостях.

Во время физического осаждения из паровой фазы (“PVD”), такого как магнетронное катодное напыление, посредством теневого эффекта через отверстия маски, такой как (светочувствительная) смола, боковые зоны нитей имеют форму чашечек, образующих разрыв морфологии, которые иногда приводят к коротким замыканиям, даже при достаточно слабой шероховатости поверхности сетки.

Кроме того, серебрение является простым, менее сложным (без использования вакуумных установок и т.д.), чем “PVD”, и подходит для любого размера сетки. Как неожиданно выяснилось, серебрение, классически применяемое в виде сплошного слоя, хорошо подходит для нанесения в полости. Кроме того, серебро, наносимое посредством серебрения, обладает удовлетворительной электропроводимостью.

В предпочтительном варианте выполнения (в частности, когда полости получают посредством изотропного травления и когда все или часть нитей образуют посредством серебрения через отверстия маски из (светочувствительной) смолы, нити являются удлиненными, отделенными друг от друга и взаимосвязанными (по меньшей мере в излучающей свет области), в частности, в виде ячейки, при этом нити имеют вдоль своей длины центральную зону между периферическими боковыми зонами, при этом периферические боковые (плоские) зоны находятся на уровне верхней поверхности, и шероховатость поверхности центральной зоны, предпочтительно находящейся ниже уровня верхней поверхности, превышает шероховатость поверхности в периферических зонах.

Rq в каждой периферической боковой (плоской) зоне оставляет максимум 5 нм, даже 3 нм и даже максимум 2 нм или 1нм. Предпочтительно Rmax (максимальная высота) в каждой периферической боковой (плоской) зоне составляет максимум 20 нм и даже максимум 10 нм.

Эти плоские и гладкие боковые зоны уменьшают риск токов утечки по сравнению с чашечками, образующимися при “PVD”.

Они уменьшают также общую шероховатость нитей.

Предпочтительно каждая периферическая боковая зона имеет ширину L1, превышающую или равную высоте ес полости, при L≤1,4ec и даже L≤1,2ec.

Как правило, L1 по существу равно горизонтальному расстоянию L.

Параметр (хорошо известный) шероховатости Rq (или rms) в центральной (наиболее шероховатой) зоне составляет по меньшей мере 10 нм и даже по меньшей мере 20 нм (и предпочтительно максимум 60 нм). Предпочтительно Rmax (максимальная высота) в центральной (шероховатой) зоне составляет по меньшей мере 100 нм и даже по меньшей мере 150 нм (и предпочтительно максимум 500 нм).

Шероховатость центральной зоны зависит от толщины металлической сетки и увеличивается вместе с толщиной.

Rmax и Rq сетки можно определить в соответствии со стандартом ISO4287 и можно измерить при помощи атомно-силового микроскопа.

Согласно изобретению, боковая зона, находящаяся на уровне верхней поверхности, может находиться строго в той же плоскости, что и верхняя поверхность, или отстоять от нее максимум на 10 нм и предпочтительно максимум на 5 нм.

Кроме того, предпочтительно центральная зона находится ниже уровня верхней поверхности (Н едва достигает верхней поверхности).

Предпочтительно металлическая сетка в соответствии с изобретением может иметь сопротивление квадрата, меньшее или равное 10 Ом/квадрат, предпочтительно меньшее или равное 5 Ом/квадрат и даже 1 Ом/квадрат.

Сетка может быть выполнена на основе чистого металлического материала, выбираемого среди серебра, алюминия и даже платины, золота, меди, палладия, хрома, или на основе упомянутого материала, легированного по меньшей мере одним другим материалом: Ag, Au, Pd, Al, Pt, Cu, Zn, Cd, In, Si, Zr, Mo, Ni, Cr, Mg, Mn, Co, Sn. Материал или материалы металлической сетки выбирают, в частности, из группы, в которую входят серебро, медь, алюминий, золото и сплавы на основе этих материалов и предпочтительно на основе серебра. Предпочтительно используют серебро (возможно оксидированное на поверхности).

Металлическая сетка может быть однослойной (серебро) или многослойной (предпочтительно с содержанием серебра по меньшей мере 80% и даже 90%).

Металлическая сетка может быть многослойной, в частности, многослойной из серебра, и может содержать (и даже состоять из) в этом порядке:

- первый металлический слой, в частности, слой сцепления (непосредственно на дне полостей или металлический слой, ближайший к дну полостей), предпочтительно из первого металлического материала, который предпочтительно выполнен на основе серебра и даже состоит из серебра, и образует менее 15% и даже 10% общей толщины е2 сетки и/или по меньшей мере 3 нм, 5 нм и даже по меньшей мере 10 нм и предпочтительно менее 100 нм и даже менее 50 нм,

- второй металлический слой (на первом слое по мере удаления от подложки), в частности, с выраженной границей раздела с первым слоем, на основе второго металлического материала, который предпочтительно выбирают среди серебра, алюминия или меди, образующий по меньшей мере 70%, 80% и даже 90% общей толщины е2 сетки, при этом второй слой предпочтительно выполнен на основе серебра, и даже состоит из серебра, как и первый слой.

В частности, можно получить первый металлический слой на основе серебра при помощи первого способа нанесения, например, посредством серебрения предпочтительно толщиной по меньшей мере 20 нм, и даже 30 нм, или посредством вакуумного осаждения (напыления) и второй металлический слой на основе серебра толщиной по меньшей мере 3 нм, и даже 5 нм, при помощи второго способа нанесения, предпочтительно посредством электроосаждения. Преимуществом электроосаждения является большее использование серебра, чем при серебрении, и способ является менее дорогим, чем напыление. Металлическая сетка может быть многослойной со слоями из разных материалов, например, с последним слоем защиты против коррозии (защита от воды и/или воздуха), например, металлическим и из материала, отличного от материала нижележащего металлического слоя, в частности, отличного от серебра, с толщиной менее 10 нм, предпочтительно менее 5 нм, и даже 3 нм. Этот слой используют, в частности, для сетки на основе серебра.

Кроме того, металлическая сетка может быть многослойной с двумя слоями из разных материалов, например, двухслойной, и может содержать:

- (только один) металлический слой из вышеупомянутых материалов, предпочтительно на основе или даже из серебра, толщиной по меньшей мере 100 нм, например, нанесенный посредством серебрения или вакуумного осаждения (напыления),

- и дополнительный верхний слой защиты против коррозии (воды и/или воздуха), например, металлический и из материала, отличного от металлического слоя, в частности, отличного от серебра, с толщиной менее 10 нм, предпочтительно менее 5 нм и даже 3 нм.

Верхний защитный слой можно нанести при помощи той же технологии, что и при нанесении нижележащего металлического слоя, например, посредством вакуумного осаждения (испарения, напыления), предпочтительно в той же установке для нанесения, и при помощи жидкого способа, например, посредством серебрения.

Металлическая сетка может быть многослойной со слоями из разных материалов, например, трехслойной, и может содержать:

- многослойный металлический слой, предпочтительно по меньшей мере второй металлический слой серебра и даже предпочтительно многослойный слой серебра,

- и дополнительный верхний слой защиты против коррозии (воды и/или воздуха), например, из металлического материала, отличного от серебра, с толщиной менее 10 нм, предпочтительно менее 5 нм и даже 3 нм, при этом верхний слой наносят вакуумным методом (посредством испарения или напыления) и предпочтительно посредством электроосаждения.

Верхний защитный слой можно наносить при помощи той же технологии, что и сетку (последний слой сетки), например, посредством электроосаждения.

Верхний защитный слой содержит, например, металлический слой на основе по меньшей мере одного из следующих металлов: Ti, V, Mn, Fe, Co, Cu, Zn, Zr, Hf, Al, Nb, Ni, Cr, Mo, Ta, W, или на основе сплава по меньшей мере одного из упомянутых материалов, предпочтительно на основе Ni или Ti, на основе сплава Ni, на основе сплава NiCr.

Например, он может представлять собой слой на основе ниобия, тантала, титана, хрома или никеля, или сплава на основе по меньшей мере одного из упомянутых металлов, такого как сплав никель-хром.

В частности, предпочтительным является тонкий слой на основе металла, выбираемого среди ниобия Nb, тантала Ta, титана Ti, хрома Cr или никеля Ni, или на основе сплава по меньшей мере двух из этих металлов, в частности, сплава ниобия и тантала (Ni/Ta), ниобия и хрома (Nb/Cr) или тантала и хрома (Ta/Cr) или никеля и хрома (Ni/Cr).

Не меняя металлического проводящего слоя из серебра, можно легко изготовить тонкий блокировочный металлический слой. Предпочтительно этот металлический слой можно наносить в инертной атмосфере (то есть без специального добавления кислорода или азота), содержащей благородный газ (He, Ne, Xe, Ar, Kr). Не исключено и не мешает, если поверхность этого металлического слоя будет оксидирована во время последующего нанесения слоя на основе металлического оксида.

Тонкий блокировочный слой может быть частично оксидированным типа MOx, где М является материалом, и х является числом, меньшим стехиометрии оксида материала, или типа MNOx в случае оксида двух материалов М и N (или более). Например, можно указать TiOx, NiCrOx. Предпочтительно х составляет между 0,75 и 0,99 нормальной стехиометрии оксида. В случае моноксида можно, в частности, выбрать х между 0,5 и 0,98, а в случае диоксида х может находиться между 1,5 и 1,98.

В частном варианте тонкий блокировочный слой выполнен на основе TiOx, и х может иметь такое значение, при котором 1,5≤х≤1,98 или 1,5<x<1,7 или 1,7≤х≤1,95.

Тонкий блокировочный слой может быть частично нитрированным. Следовательно, его наносят не в стехиометрическом виде, а в суб-стехиометрическом виде типа MNy, где М является материалом, и у является числом, меньшим стехиометрии нитрида материала. Предпочтительно у находится между 0,75 и 0,99 нормальной стехиометрии нитрида.

Точно так же, тонкий блокировочный слой может быть также частично оксинитрированным.

Предпочтительно тонкий блокировочный слой получают посредством напыления или испарения на (последнем) материале сетки, нанесенном на этой же вакуумной установке посредством напыления или испарения (без извлечения наружу).

Металлическую сетку можно наносить непосредственно на частично структурированный слой или на диэлектрический подслой, называемый подслоем сцепления (с функцией сцепления для облегчения нанесения материала сетки), непосредственно на полости (дно и предпочтительно на все или на часть боковин полостей) частично структурированного слоя, предпочтительно отсутствующий на верхней поверхности, при этом слой сцепления предпочтительно является минеральным, в частности, из оксида, например, проводящего прозрачного оксида. Он имеет толщину еА менее 30 нм, и даже 10 нм. Естественно, высоту полости ес выбирают превышающей еА, и предпочтительно ес-еА превышает 50 нм. Этот слой сцепления можно легко наносить посредством магнетронного катодного напыления.

Электропроводящая основа может содержать электропроводящее покрытие, которое предпочтительно непосредственно покрывает неэлектропроводящие участки 31 и металлическую сетку 20, в частности, электропроводящее покрытие толщиной е5, меньшей или равной 500 нм, имеющее удельное сопротивление ρ5 менее 20 Ом⋅см и даже менее 10 Ом⋅см или 1 Ом⋅см и даже 10-1 Ом⋅см, превышающее удельное сопротивление металлической сетки и имеющее заданный показатель преломления n5 по меньшей мере 1,55, предпочтительно 1,6 и еще предпочтительнее -1,7.

Предпочтительно удельное сопротивление регулируют в зависимости от расстояния между нитями. Оно тем меньше, чем больше В.

Например, при В=1000 мкм и е5=100 нм, предпочтительно удельное сопротивление составляет менее 0,1 Ом⋅см. При В=300 мкм и е5=100 нм, предпочтительно удельное сопротивление составляет менее 1 Ом⋅см.

За счет своего удельного сопротивления, покрывания сетки и своей толщины электропроводящее покрытие в соответствии с изобретением способствует лучшему распределению тока.

Поверхность электропроводящего покрытия предпочтительно предназначена для вхождения в контакт с органическими слоями органического светодиода OLED: в частности со слоем инжекции дырок (“HIL” на английском языке) и/или слоя переноса дырок (“HTL” на английском языке), или может быть частью слоя HIL или слоя HTL, или может выполнять роль слоя HTL или HIL.

Кроме того, (наружная) поверхность электропроводящего покрытия может иметь очень крупную волнистость, как правило, на 0,1 мм или один или несколько миллиметров. Кроме того, подложка и, следовательно, наружная поверхность может быть изогнутой.

Электропроводящее покрытие может быть однослойным или многослойным.

Покрытие может иметь (в последнем слое) работу выхода, более высокую, чем у металлической сетки. Покрытие может иметь слой адаптации работы выхода, который может иметь, например, работу выхода Ws, начиная от 4,5 эВ, и предпочтительно превышающую или равную 5 эВ.

Таким образом, электропроводящее покрытие может содержать (или состоять из) минеральный слой с показателем преломления na, заключенным между 1,7 и 2,3, который предпочтительно является последним слоем покрытия (наиболее удаленным от подложки), в частности, слой адаптации работы выхода предпочтительно толщиной менее 150 нм на основе прозрачного электропроводящего оксида, простого или смешанного оксида, в частности, на основе по меньшей мере одного из следующих металлических оксидов, в случае необходимости, легированных: оксида олова, оксида индия, оксида цинка, оксида молибдена МоО3, оксида вольфрама WO3, оксида ванадия V2O5, ITO, IZO, SnxZnyOz.

Предпочтительно этот слой имеет толщину, меньшую или равную 50 нм, даже 40 нм и даже 30 нм, и может иметь удельное сопротивление менее 10-1 Ом⋅см.

Предпочтительно выбирают слой, нанесенный посредством физического осаждения в паровой фазе, в частности, посредством магнетронного напыления, выбираемый среди ITO, MoO3, WO3, V2O5.

Предпочтительно минеральный слой электропроводящего покрытия получают посредством напыления или испарения, в частности, на (последнем) материале сетки, нанесенном при помощи такого же метода.

Предпочтительно под оксидом индия-олова (или оксидом индия, легированным оловом или ITO от английского названия: Indium tin oxide) следует понимать смешанный оксид или смесь, полученную из оксидов индия (III) (In2O3) и олова (IV) (SnO2), предпочтительно с массовым содержанием от 70 до 95% в случае первого оксида и от 5 до 20% в случае второго оксида. Типовое массовое содержание составляет примерно 90 мас.% In2O3 при 10 мас.% SnO2.

Электропроводящее покрытие может состоять из минерального слоя с показателем преломления na, заключенного между 1,7 и 2,3, равным в этом случае n5.

Электропроводящее покрытие может содержать или может состоять из по меньшей мере в последнем слое (покрытия), наиболее удаленном от подложки, органический слой из проводящего(их) полимера(ов) с субмикронной толщиной e’2, с показателем преломления nb по меньшей мере 1,55 и предпочтительно по меньшей мере 1,6, причем этот полимерный слой может выполнять роль слоя переноса дырок, называемого HTL (Hole Transport Layer), или слоя инжекции дырок, называемого HIL (Hole Injection Layer) электролюминесцентной органической системы.

Электропроводящее покрытие может представлять собой органический слой с показателем преломления nb, заключенным между 1,7 и 2,3 и в этом случае равным n5.

Например, речь идет о слое проводящего полимера или проводящих полимеров из семейства политиофенов, таких как PEDOT, то есть 3,4-полиэтилендиокситиофен, или PEDOT/PSS, то есть 3,4-полиэтилендиокситиофен в смеси с полистиролсульфонатом.

В качестве выпускаемых в продажу PEDOT или PEDOT:PSS можно указать продукцию компании Heraeus:

- CleviosTM FET с ρ менее 10-2 Ом⋅см,

- или CleviosTM HIL 1.1 с ρ порядка 10 Ом⋅см.

Проводящий полимер является частью электрода и, в случае необходимости, может служить слоем инжекции дырок (HIL).

Электропроводящее покрытие может быть многослойным и содержит (предпочтительно непосредственно) под вышеупомянутым минеральным слоем или вышеупомянутым органическим слоем (в частности последним слоем) первый слой непосредственно на металлической сетке (однослойной или многослойной сетке), из электропроводящего прозрачного оксида, толщиной e’5 менее 200 нм, с показателем n’5, заключенным между 1,7 и 2,3, при этом разность n’5-n3 по абсолютной величине предпочтительно <0,1, в частности выбираемый из группы, в которую входят:

- предпочтительно слой на основе оксида цинка, легированного, в частности, алюминием и/или галлием (AZO или GZO), или, в случае необходимости ITZO,

- и/или слой (в частности, аморфный), например, на основе оксида цинка и олова SnZnО предпочтительно толщиной менее 100 нм, или на основе оксида индия и цинка (называемого IZO), или на основе оксида индия, цинка и олова (называемого ITZO).

Слой AZO или GZO позволяет, например, уменьшить толщину минерального слоя, в частности, слоя ITO до значения менее 50 нм.

Слой из оксида ZnO предпочтительно легирован Al (AZO) или Ga (GZO) с суммой массового процентного содержания Zn+Al или Zn+Ga, или Zn+Ga+Al, или Zn+другой легирующий элемент, предпочтительно выбираемый среди В, Sc или Sb, или среди Y, F, V, Si, Ge, Ti, Zr, Hf и даже In, которая составляет по меньшей мере 90% от общей массы металла, предпочтительно по меньшей мере 95% и даже по меньшей мере 97%.

Для слоя AZO в соответствии с изобретением предпочтительно отношение массового процентного содержания алюминия к сумме массового процентного содержания алюминия и цинка, то есть Al/(Al+Zn), меньше 10%, предпочтительно меньше или равно 5%.

Для этого предпочтительно можно использовать керамическую мишень из оксида алюминия и оксида цинка, при которой отношение массового процентного содержания оксида алюминия к сумме массового процентного содержания оксида алюминия и оксида цинка, то есть Al2О3/(Al2О3+ZnО), меньше 14%, предпочтительно меньше или равно 7%.

Для слоя GZO в соответствии с изобретением предпочтительно отношение массового процентного содержания галлия к сумме массового процентного содержания цинка и галлия, то есть Ga/(Ga+Zn), меньше 10%, предпочтительно меньше или равно 5%.

Для этого предпочтительно можно использовать керамическую мишень из оксида цинка и оксида галлия, при которой отношение массового процентного содержания оксида галлия к сумме массового процентного содержания оксида цинка и оксида галлия, то есть Ga2О3/(Ga2О3+ZnО), меньше 11%, предпочтительно меньше или равно 5%.

В этом выбранном слое на основе оксида олова и цинка (SnZnO) общее массовое содержание металла Sn предпочтительно составляет 20-90% (и предпочтительно 80-10% для Zn) и, в частности, 30-80% (и предпочтительно 70-20% для Zn), в частности, отношение в массовых процентах Sn/(Sn+Zn) предпочтительно составляет 20-90% и, в частности, 30-80%.

Электропроводящая основа может также содержать временный (удаляемый) защитный минеральный слой, например, оксида или нитрида, для ее транспортировки в место нанесения электропроводящего покрытия, отличного от места нанесения сетки.

Подложка может быть плоской или изогнутой и, кроме того, может быть жесткой, гибкой или полугибкой.

Ее главные стороны могут быть прямоугольными, квадратными или любой другой формы (круглой, овальной, многоугольной…). Эта подложка может иметь большой размер, например, может иметь площадь более 0,02 м2 и даже 0,5 м2 или 1 м2 с нижним электродом, по существу занимающим всю площадь (за исключением зон структурирования).

Подложка может быть в основном прозрачной, минеральной или из пластического материала, такого как поликарбонат ПК или полиметилметакрилат ПММА или ПЭТ, поливинилбутираль ПВБ, полиуретан ПУ, политетрафторэтилен ПТФЭ и т.д.

Предпочтительно подложку выполняют из минерального стекла, в частности, из щелочно-известково-силикатного стекла, полученного при помощи флоат-метода, согласно которому расплавленное стекло выливают на ванну расплава олова. Предпочтительно подложка является бесцветной и имеет (сама) коэффициент оптической прозрачности по меньшей мере 80% и даже 90% в соответствии с нормой EN 410:1998.

Предпочтительно подложка может быть выполнена из стекла с коэффициентом поглощения, меньшим 2,5 м-1, предпочтительно меньшим 0,7 м-1 при длине волны излучения или излучений органических светодиодов OLED. Например, выбирают щелочно-известково-силикатные стекла с менее 0,05% Fe III или Fe2O3, в частности, стекло Diamant компании Saint-Gobain Glass, стекло Optiwhite компании Pilkington или стекло B270 компании Schott. Можно выбирать любые составы сверхсветлого стекла, описанные в документе WO 04/025334.

Толщина стеклянной подложки может составлять по меньшей мере 0,1 мм, предпочтительно может находиться в пределах от 0,1 до 6 мм, в частности, от 0,3 до 3 мм.

Описанная выше основа может дополнительно содержать органическую электролюминесцентную систему, нанесенную (предпочтительно непосредственно) на электропроводящее покрытие, в случае необходимости, содержащее слой переноса дырок HTL или слой инжекции дырок HIL.

Объектом изобретения является также органическое электролюминесцентное устройство, содержащее описанную выше основу, при этом электрод - сетка образует так называемый нижний электрод, находящийся ближе всего к подложке.

Для верхнего электрода можно использовать тонкий металлический слой, называемый “TCC” (от “Transparent conductive coating” на английском языке), например, из Ag, Al, Pd, Cu, Pd, Pt, In, Mo, Au, как правило, толщиной между 5 и 50 нм в зависимости от требуемой оптической прозрачности/отражения.

Верхним электродом может быть электропроводящий слой, предпочтительно выбираемый среди металлических оксидов, в частности, из следующих материалов: оксид цинка, легированный, в частности, алюминием ZnO:Al или галлием ZnO:Ga, или оксид индия, легированный, в частности, оловом (ITO), или оксид индия, легированный цинком (IZO).

В целом можно использовать любой тип прозрачного электропроводящего слоя, например, так называемый слой “TCO” (от “Transparent Conductive Oxide” на английском языке), например, толщиной от 20 до 1000 нм.

Устройство OLED может производить монохроматический, в частности, синий и/или зеленый и/или красный свет или может быть выполнено с возможностью излучения белого света.

Для получения белого света можно применять различные методы: смешивание соединений (излучение красного, зеленого, синего цвета) только в одном слое, наложение на поверхность электродов трех органических структур (излучение красного, зеленого, синего цвета) или двух органических структур (желтый и синий), набор из трех смежных органических структур (излучение красного, зеленого, синего цвета), выполнение на одной стороне электродов органической структуры в одном цвете, а на другой стороне - соответствующих люминофорных слоев.

Устройство OLED может содержать множество смежных органических электролюминесцентных систем, каждая из которых излучает белый свет, или последовательность трех, красного, зеленого и синего света, при этом системы соединены, например, последовательно.

Каждый ряд может, например, излучать в заданном цвете.

Как правило, устройства OLED подразделяются на два больших семейства в зависимости от используемого органического материала.

Если электролюминесцентные слои содержат мелкие молекулы, то говорят о SM-OLED (“Small Molecule Organic Light Emitting Diodes” на английском языке). Органический электролюминесцентный материал тонкого слоя состоит из выпаренных молекул, как, например, комплекс AlQ3 (трис(8-гидроксихинолин)алюминий), DPVBi (4,4’-(дифенил винилен бифенил), DMQA (диметил хинакридон) или DCM (4-(дицианометилен)-2-метил-6-(4-диметиламиностирил)-4Н-пиран). Излучающий слой может быть также, например, слоем 4,4’,4”-три(N-карбазолил)трифениламина (ТСТА), легированного фас-трис(2-фенилпиридин)иридием [Ir(ppy)3].

Как правило, структура SM-OLED состоит из набора из слоя инжекции дырок или “HIL” от “Hole Injection Layer” на английском языке, слоя переноса дырок или “HTL” от “Hole Transport Layer” на английском языке, излучающего слоя, слоя переноса электрона или “ETL” от “Electron Transport Layer” на английском языке.

Примеры органических электролюминесцентных наборов описаны, например, в документе US 6 645 645.

Если органические электролюминесцентные слои являются полимерами, то говорят о PLED (“Polymer Light Emitting Diodes” на английском языке).

Предпочтительно на следующих этапах изготовления органического светодиода OLED электролюминесцентное покрытие проявляет:

- стойкость при 200°С в течение 1 часа,

- стойкость при рН 13 (промывающий раствор),

- стойкость при рН, заключенном между 1,5 и 2 (в частности, если электропроводящее покрытие наносят методом PEDOT пред сборкой системы OLED),

- стойкость на отрыв (тест с клейкой лентой).

Средство вывода света может также находиться на наружной стороне подложки, то есть на стороне, которая будет находиться противоположно первой главной стороне, на которой будет расположен электрод в виде сетки. Речь может идти о сети микролинз или микропирамид, описанной в Japanese Journal of Applied Physics, том 46, №7А, стр. 4125-4137 (2007) или о матировании, например, матирование при помощи фтористоводородной кислоты.

Наконец, объектом изобретения является способ изготовления описанной выше электропроводящей основы, который содержит следующие этапы в этом порядке:

- предоставляют подложку, содержащую:

- слой вывода света, образованный первой рассеивающей поверхностью подложки и/или образованный дополнительным рассеивающим слоем (предпочтительно непосредственно) на подложке, например, рассеивающей поверхности,

- на слое вывода света - так называемый слой с высоким показателем из состава с упомянутым показателем преломления n3, который содержит упомянутый стекловидный материал, в частности, свободный от рассеивающих частиц и который, в случае необходимости, содержит элементы типа пор с объемной концентрацией менее 0,5%, предпочтительно менее 0,2% и, в частности, менее 0,1%, предпочтительно покрывающий профиль шероховатости рассеивающей поверхности,

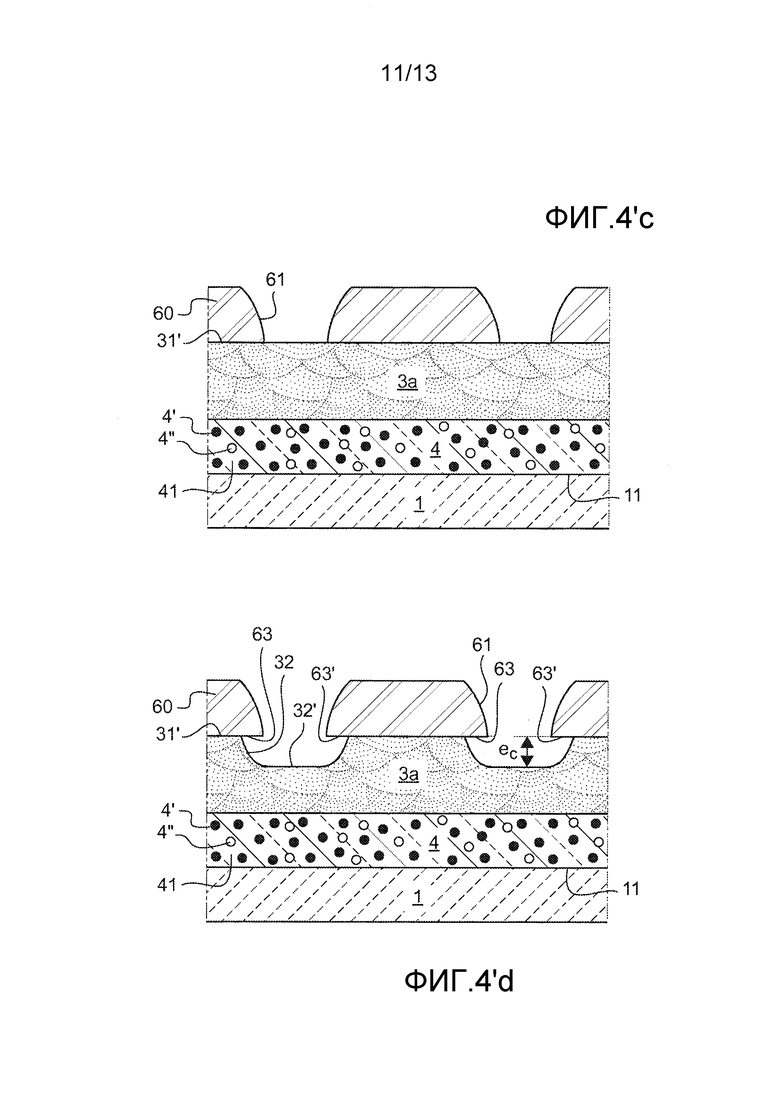

- образуют глухие отверстия, называемые полостями, в слое 3а с высоким показателем, образуя таким образом частично структурированный слой, при этом:

- на слое с высоким показателем выполняют несплошную маску (например, слой смолы, в частности, светочувствительной смолы) с заданной компоновкой сквозных отверстий (линии и/или ячейки),

- производят травление слоя с высоким показателем через сквозные отверстия маски (шириной Am, по существу равной А, и с расстоянием между отверстиями Bm, по существу равным В), в частности, прямые (перпендикулярные к подложке) или расширяющиеся в направлении, противоположном к подложке,

- образуют металлическую сетку (с расстоянием Н между поверхностью, называемой верхней, неэлектропроводящих участков и поверхностью металлической сетки), при этом:

- осуществляют первое нанесение, называемое первым нанесением, первого металлического материала сетки в полости, предпочтительно единственное нанесение для металлической сетки, непосредственно на дно полостей или на диэлектрический (не металлический) подслой, покрывающий всю или часть полости (подслой сцепления),

- возможно, осуществляют второе нанесение второго металлического материала сетки на первый металлический материал (по меньшей мере частично в полости).

Предпочтительно травление осуществляют при помощи способа влажного травления. Глубину полостей регулируют за счет концентрации раствора, типа раствора, времени травления, температуры раствора. При этом маска, предпочтительно из (светочувствительной) смолы и даже из позитивной светочувствительной смолы, является стойкой к травильному раствору.

Полости имеют прямые боковины (перпендикулярные к подложке) или боковины, расширяющиеся в направлении, противоположном подложке. Сечение может быть в виде чашечки и даже может быть полусферическим.

В частности, можно использовать кислотный раствор для частично структурированного слоя из стекловидного материала и предпочтительно маску из светочувствительной смолы, в частности, из позитивной светочувствительной смолы.

Травление при помощи влажного, в частности, кислотного раствора является изотропным в том смысле, что травильный раствор (в частности, кислота) действует (травит) во всех направлениях. Профиль травления может представлять собой чашечку полусферического типа.

Затем, перед первым металлическим материалом наносят возможный слой сцепления.

В частности, если травление является изотропным, по меньшей мере одна из упомянутых полостей (и предпочтительно большинство и еще предпочтительнее - все полости) имеет ширину больше ширины сквозного отверстия маски в плоскости границы раздела между маской и слоем с высоким показателем, оставляя участки поверхностей маски (предпочтительно из (светочувствительной) смолы)), выступающие за верхнюю поверхность и напротив полости.

Как неожиданно выяснилось, если первое нанесение (предпочтительно единственное нанесение для металлической сетки) производят посредством серебрения и по меньшей мере частично заполняют упомянутую полость и вся высота боковин полости или все или часть упомянутых участков поверхности (по меньшей мере 50%, даже по меньшей мере 80% или даже по меньшей мере 90% ширины упомянутых участков поверхности) образуют, таким образом, боковые периферические зоны нити, более гладкие, чем центральная зона нити напротив отверстия.

Удаление маски, например, слоя смолы (предпочтительно светочувствительной смолы), предпочтительно осуществляют жидким способом, в частности, при помощи ультразвука в растворителе (ацетоне и т.д.).

Серебро, нанесенное посредством серебрения в полости, покрывает также маску (смолу, даже светочувствительную смолу), боковины маски (из смолы, даже светочувствительной). Предпочтительно металлическая сетка имеет центральную зону напротив отверстия, не находящуюся на дном уровне, чтобы облегчить удаление маски (в частности, светочувствительной смолы), в частности, при помощи ультразвука в растворителе (в ацетоне и т.д.).

Предпочтительно слой с высоким показателем содержит (предпочтительно состоит из) эмаль, в частности, полученную из первого состава на основе стеклянной фритты. Предпочтительно возможный дополнительный рассеивающий слой тоже содержит (предпочтительно состоит из) эмаль, полученную из другого состава на основе стеклянной фритты, в частности, идентичного первому составу.

Слой с высоким показателем, содержащий стекловидный материал, предпочтительно является эмалью, полученной при помощи способа, согласно которому:

- смешивают стеклянную фритту с показателем n3 с органической средой для получения пасты, называемой выравнивающей пастой, предпочтительно без добавления рассеивающих частиц,

- упомянутую пасту наносят, например, методом трафаретной печати предпочтительно непосредственно на лист из минерального стекла (рассеивающей поверхности) или на минеральный барьерный слой на листе из минерального стекла (рассеивающей поверхности) или на дополнительный рассеивающий слой,

- весь комплекс подвергают обжигу.

Дополнительный рассеивающий слой, содержащий стекловидный материал, предпочтительно является эмалью, полученной при помощи способа, согласно которому:

- смешивают стеклянную фритту с органической средой и предпочтительно с рассеивающими частицами для образования так называемой рассеивающей пасты,

- упомянутую пасту наносят предпочтительно непосредственно на лист из минерального стекла (плоский, полированный или текстурированный, рассеивающий) или на минеральный барьерный слой на листе из минерального стекла,

- весь комплекс подвергают обжигу.

Дополнительный рассеивающий слой может быть образован путем обжига рассеивающей пасты перед нанесением выравнивающей пасты или можно обжигать обе пасты одновременно (на один этап обжига меньше).

В варианте используют рассеивающую пасту и выравнивающую пасту одинакового состава, в частности, с одинаковой стеклянной фриттой, и они различаются лишь присутствием или отсутствием рассеивающих частиц.

Обычно органическую среду выбирают из спиртов, гликолей, сложных эфиров терпинеола. Предпочтительно массовое содержание среды находится в пределах от 10 до 50%.

Нанесение пасты (рассеивающей и/или выравнивающей) можно производить методом трафаретной печати, при помощи валика, посредством смачивания, путем нанесения ножом, посредством напыления, на вращающемся барабане, при помощи вертикального полотна или при помощи щелевидной фильеры (slot die coating).

В случае трафаретной печати предпочтительно используют текстильный или металлический экран с ячейками, инструменты для нанесения и раклю, при этом толщину контролируют за счет выбора ячейки экрана и его натяжения, за счет выбора расстояния между стеклянным листом (или дополнительным рассеивающим слоем) и экраном, за счет давления и скорости перемещения ракли. Обычно покрытие сушат при температуре 100-150°С при помощи инфракрасного или ультрафиолетового излучения в зависимости от природы среды.

Обычно стеклянную фритту (70-80 мас.%) смешивают с 20-30 мас.% органической среды (этилцеллюлоза и органический растворитель).

Пасту можно подвергать термической обработке при температуре, например, в интервале от 120 до 200°С для застывания пасты. После этого пасту можно подвергнуть термической обработке при температуре от 350 до 440°С для удаления органической среды. Обжиг для получения эмали происходит сверх Tg, как правило, при температуре ниже 600°С, предпочтительно ниже 570°С.

Для сетки:

- первое нанесение является единственным (единственное металлическое нанесение для сетки), и его производят жидким способом и предпочтительно посредством серебрения,

- или первое нанесение производят физическом способом из паровой фазы первого металлического материала на основе серебра или жидким способом предпочтительно посредством серебрения, а второе нанесение производят посредством электроосаждения предпочтительно второго металлического материала на основе серебра.

Раствор для этапа серебрения может содержать соль серебра, восстановитель ионов серебра и даже хелатообразующий агент. Этап серебрения можно осуществлять посредством классических операций, обычно применяемых в области изготовления зеркал и описанных, например, в главе 17 работы “Electroless Plating - Fundamentals and Applications”, Mallory, Glenn O.; Hadju, Juan B. (1990) William Andrew Publishing/Noyes.

В предпочтительном варианте выполнения этап серебрения содержит (посредством погружения в ванну или напыления) введение в контакт подложки, имеющей слой вывода света, частично структурированный слой и маску со сквозными отверстиями (предпочтительно из светочувствительной смолы), со смесью двух водных растворов, один из которых содержит металлическую соль, например, нитрат серебра, а другой содержит восстановитель металлических ионов (ионов Ag+), например, натрий, калий, альдегиды, спирты, сахара.

Наиболее часто используемыми восстановителями являются сегнетова соль (двойной тартрат натрия и калия KNaC4H4O6, 4H2O), глюкоза, глюконат натрия и формальдегид.

Предпочтительно, перед этим введением в контакт этап серебрения содержит этап сенсибилизации (поверхности полостей), предпочтительно включающий в себя обработку солью олова, и/или этап активации (поверхности полостей), предпочтительно включающий в себя обработку солью палладия. Эти обработки в основном способствуют дальнейшей металлизации (серебром) и позволяют увеличить толщину и улучшить сцепление образующегося металлического слоя серебра (в полостях). Для ознакомления с подробным описанием этих этапов сенсибилизации и активации можно обратиться, например, к заявке US 2001/033935.

В частности, серебрение можно производить, погружая подложку, имеющую слой вывода света, частично структурированный слой и маску со сквозными отверстиями (предпочтительно из светочувствительной смолы), в баки, каждый из которых содержит один из трех следующих растворов в этом порядке:

- первый водный раствор SnCl2 (сенсибилизация), предпочтительно с перемешиванием (предпочтительно в течение менее 5 минут, например, в течение 1 минуты) и с последующим промыванием (дистиллированной) водой,

- второй водный раствор PdCl2 (активация), предпочтительно с перемешиванием (предпочтительно в течение менее 5 минут, например, в течение 1 минуты) и с последующим промыванием (дистиллированной) водой,

- третий раствор, который представляет собой смесь раствора соли серебра, предпочтительно нитрата серебра, и раствора восстановителя серебра, предпочтительно глюконата натрия, предпочтительно с перемешиванием (предпочтительно в течение менее 5 минут, например, в течение 1 минуты) и с последующим промыванием (дистиллированной) водой.

Подложку, покрытую и посеребренную таким образом, извлекают затем из последней ванны и промывают (дистиллированной) водой.

Другой вариант выполнения состоит в напылении трех предыдущих растворов в той же последовательности, а не в погружении подложки, имеющей слой вывода света, частично структурированный слой и маску со сквозными отверстиями (предпочтительно из светочувствительной смолы).

Если сетку получают при помощи двух разных способов нанесения одного материала, предпочтительно серебра (напыление и серебрение, серебрение и электроосаждение, напыление и электроосаждение), слои серебра могут различаться по своим свойствам, в частности, четко различаемой границей раздела.

Предпочтительно второе нанесение осуществляют перед удалением маски, то есть оставляя маску на месте.

Можно также осуществлять полирование верхней поверхности и сетки до нанесения электропроводящего покрытия или после нанесения электропроводящего покрытия.

Кроме того, после удаления маски (из смолы, в частности, светочувствительной смолы), как правило, покрытой материалом или материалами сетки, способ может дополнительно содержать этап нанесения непосредственно на сетку и (непосредственно) на частично структурированный слой однослойного или многослойного электропроводящего покрытия:

- посредством физического осаждения в паровой фазе, в частности, путем напыления с возможным первым нанесением SnZnO или AZO и вторым или последним или единственным нанесением ITO, и даже MoO3, WO3 или V2O5,

- и/или нанесения жидким способом, например, проводящего полимера, предпочтительно единственного нанесения однослойного электропроводящего покрытия.

Предпочтительно все нанесения можно осуществлять жидким способом.

Способ может содержать этап нагрева электрода до нанесения электропроводящего покрытия до температуры, превышающей 180°С, предпочтительно заключенной между 250°С и 450°С, в частности, между 250°С и 350°С, в течение периода, предпочтительно заключенной между 5 минут и 120 минут, в частности, между 15 и 90 минут.

Способ может также содержать этап нагрева после нанесения электропроводящего покрытия в виде минерального слоя предпочтительно ITO до температуры, превышающей 180°С, предпочтительно заключенной между 250°С и 450°С, в частности, между 250°С и 350°С, в течение периода, предпочтительно заключенного между 5 минут и 120 минут, в частности, между 15 и 90 минут.

Нагрев позволяет улучшить R квадрата сетки и/или уменьшить поглощение минерального слоя типа ITO.

Далее следует более подробное описание изобретения при помощи не ограничительных примеров и со ссылками на фигуры.

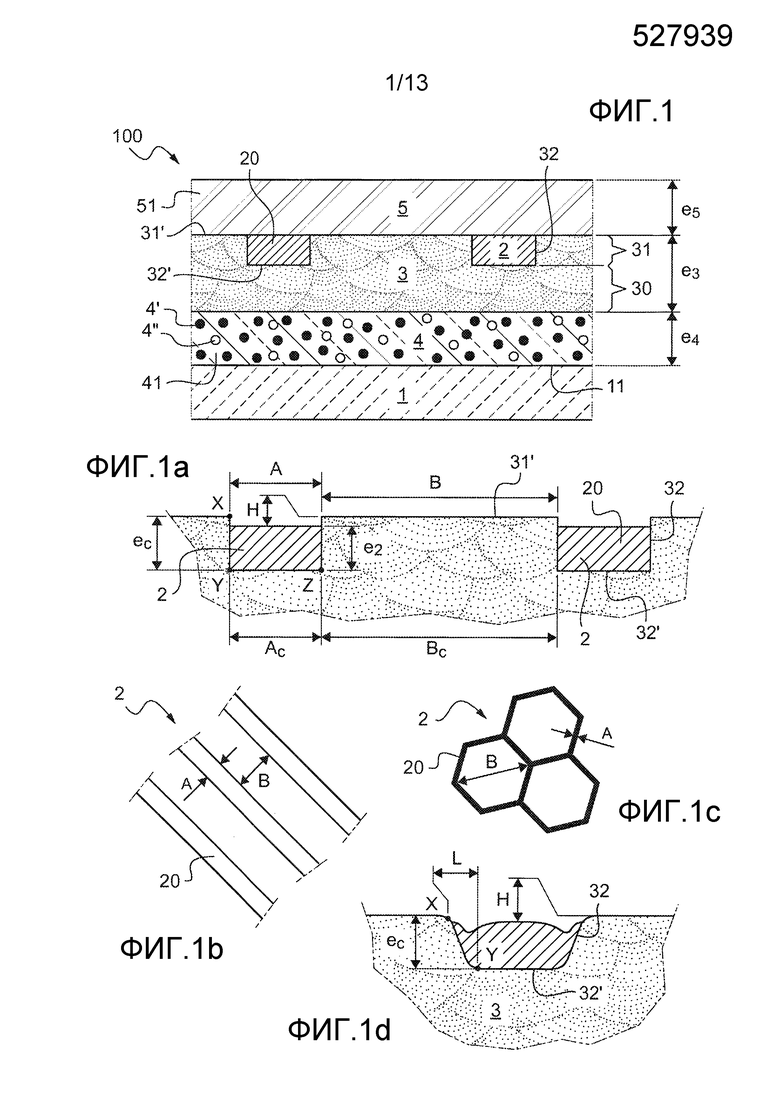

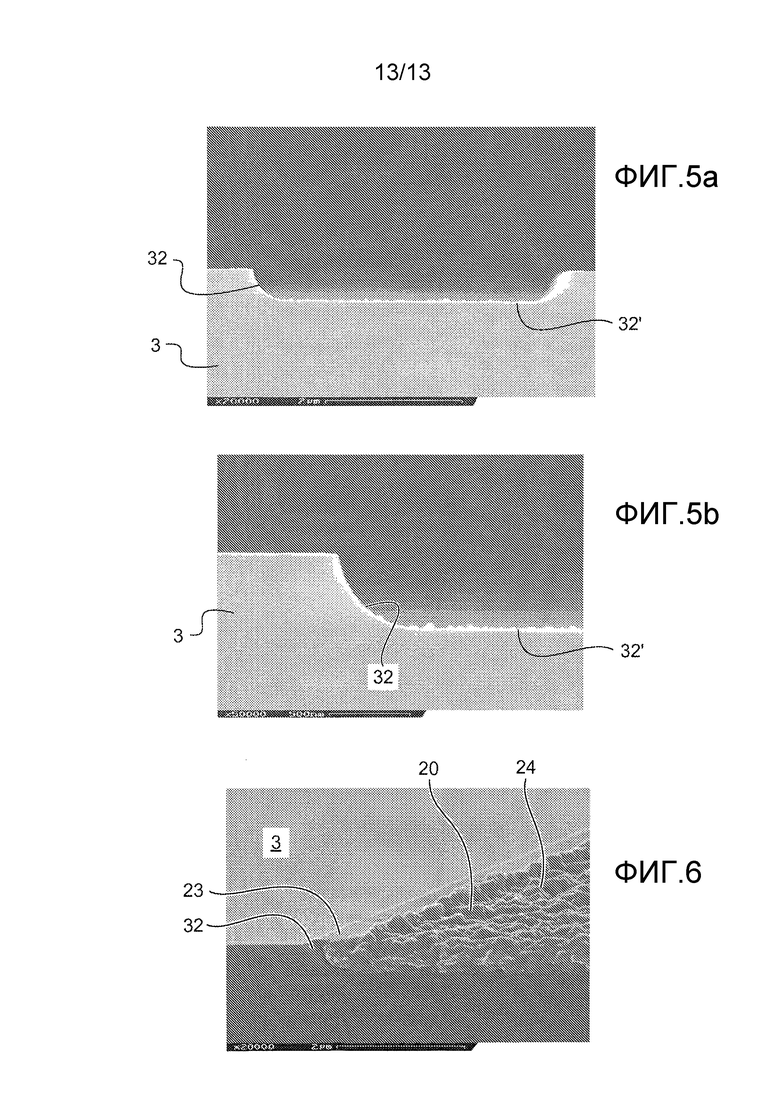

Фиг. 1 - схематичный вид в разрезе электропроводящей основы для OLED согласно первому варианту выполнения изобретения.

Фиг. 1а - более детальный вид.

Фиг. 1b - схематичный вид сверху сетки, используемой в основе, показанной на фиг. 1.

Фиг. 1с - вариант сетки.

Фиг. 1d - детальный вид сечения полости частично структурированного слоя в варианте, показанном на фиг. 1.

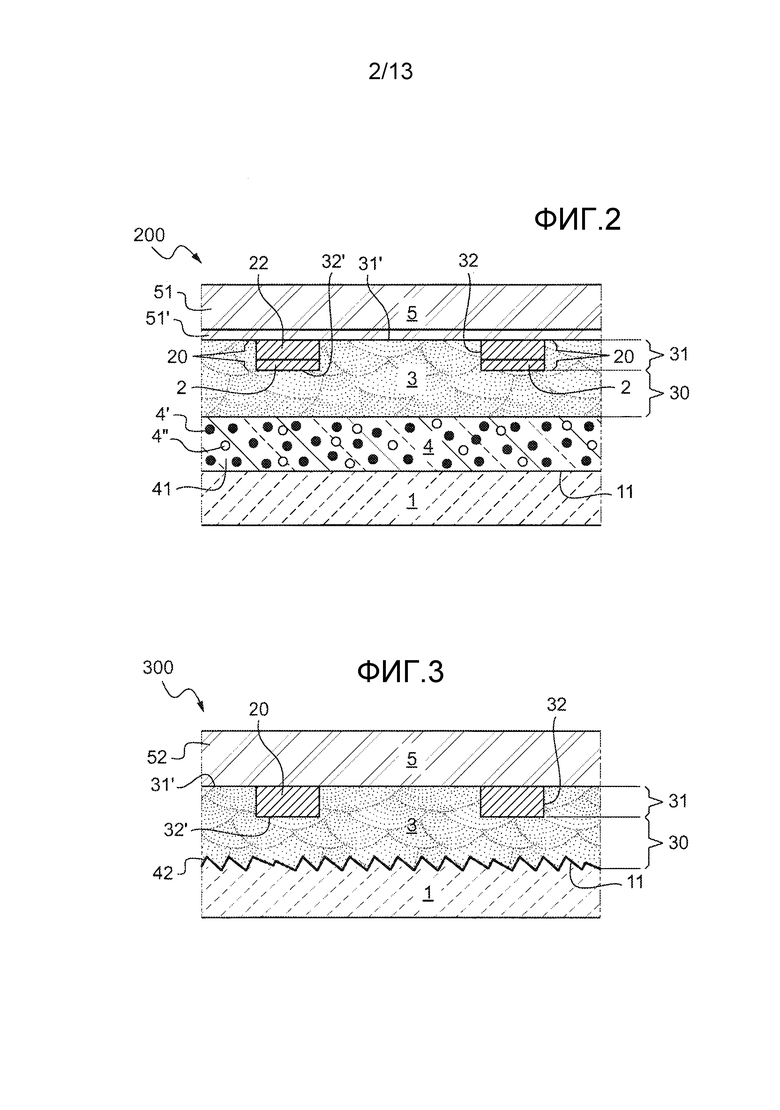

Фиг. 2 - схематичный вид в разрезе электропроводящей основы для OLED согласно второму варианту выполнения изобретения.

Фиг. 3 - схематичный вид в разрезе электропроводящей основы для OLED согласно третьему варианту выполнения изобретения.

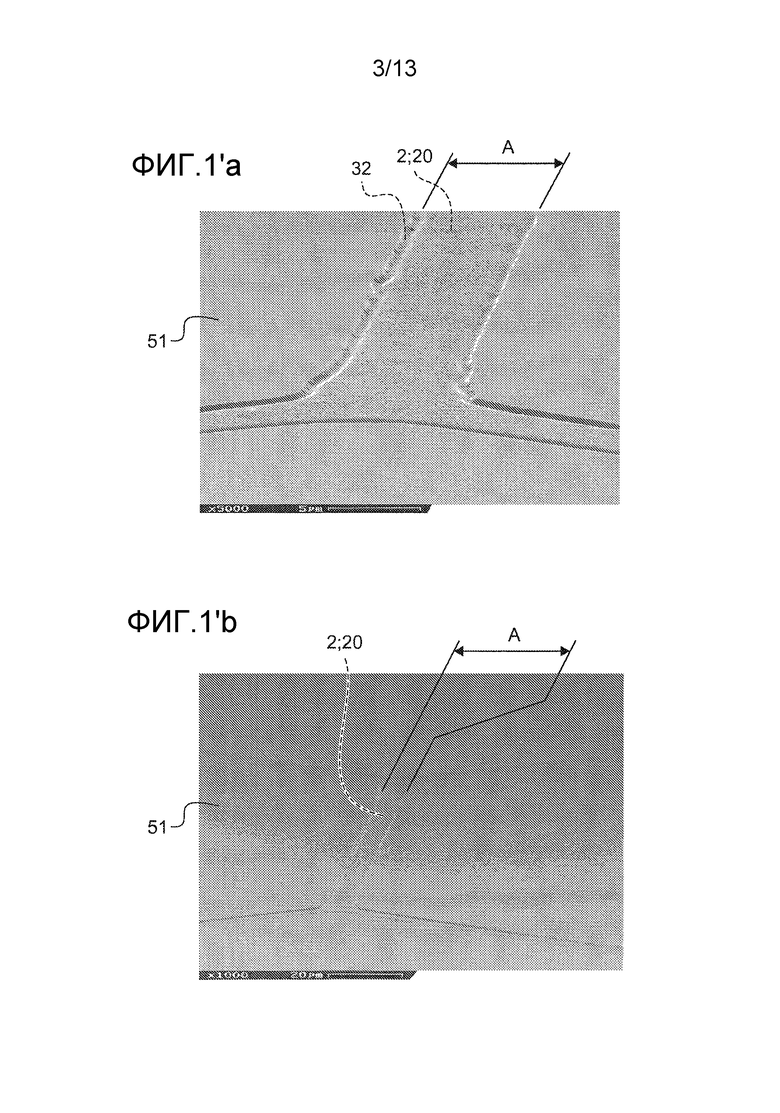

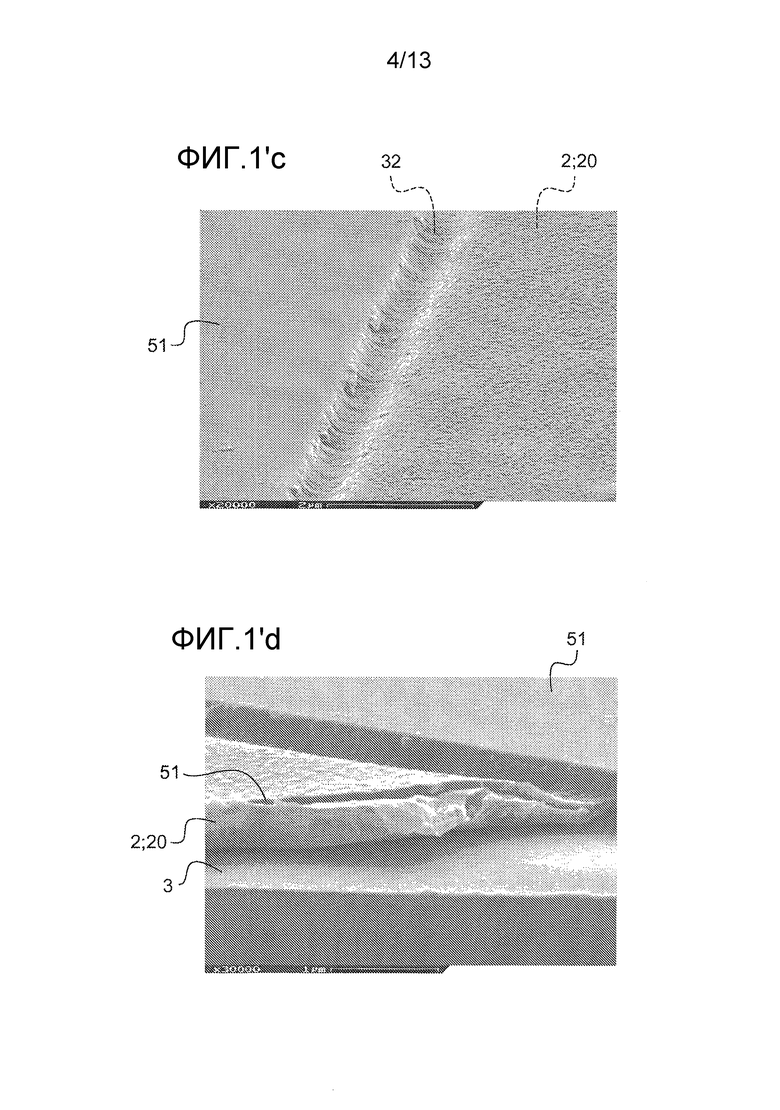

Фиг. 1’a-1’d - фотографии, снятые через сканирующий электронный микроскоп, вид сверху и детальный вид, электропроводящей и рассеивающей основы для OLED в примере № 1 согласно изобретению.

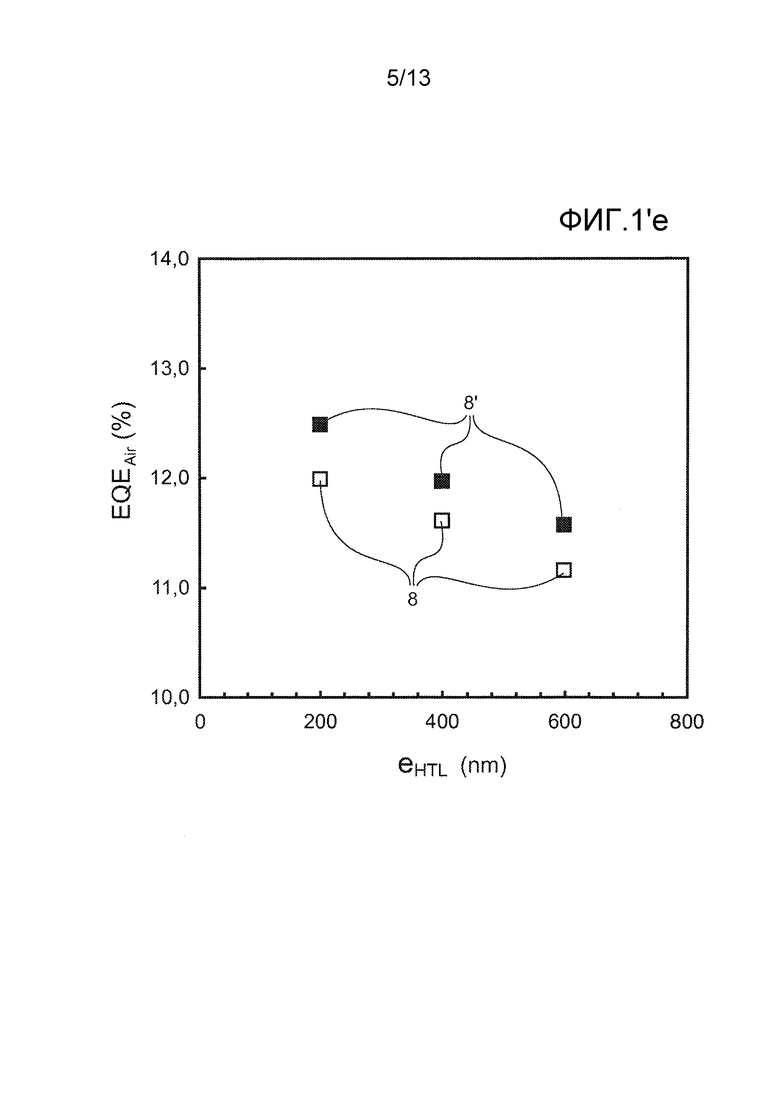

Фиг. 1’e - внешний квантовый выход светодиода OLED, изготовленного согласно примеру №1, и контрольного светодиода OLED в зависимости от толщины HTL.

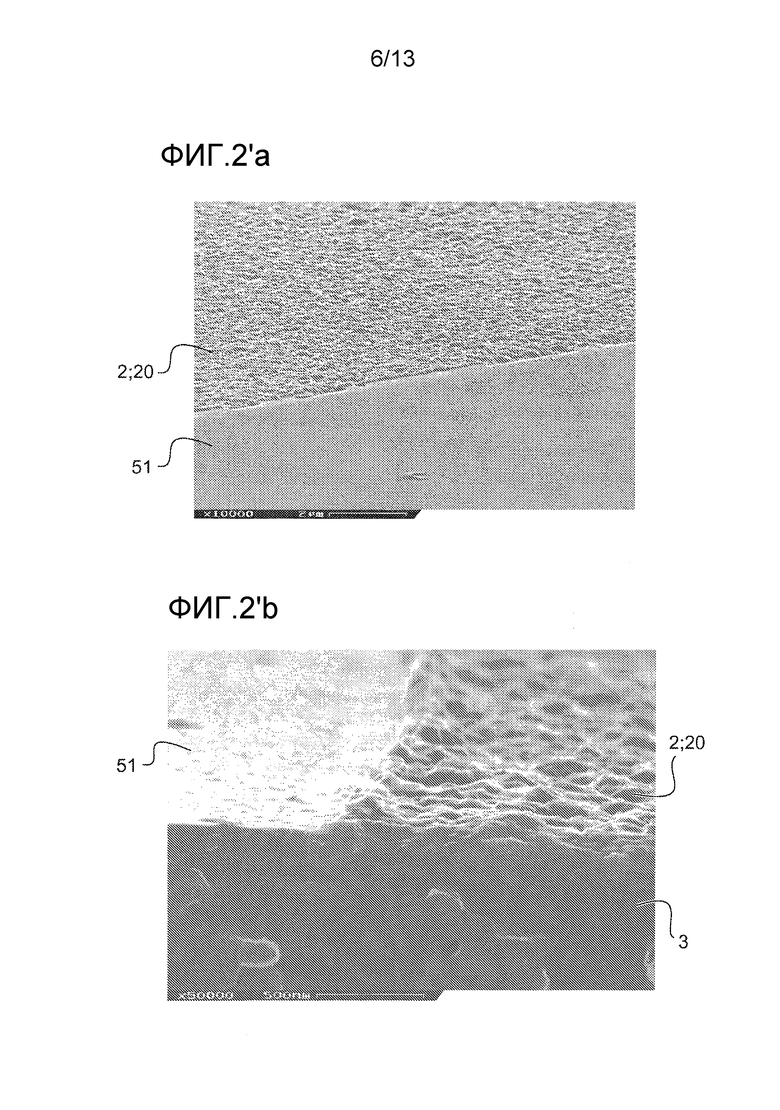

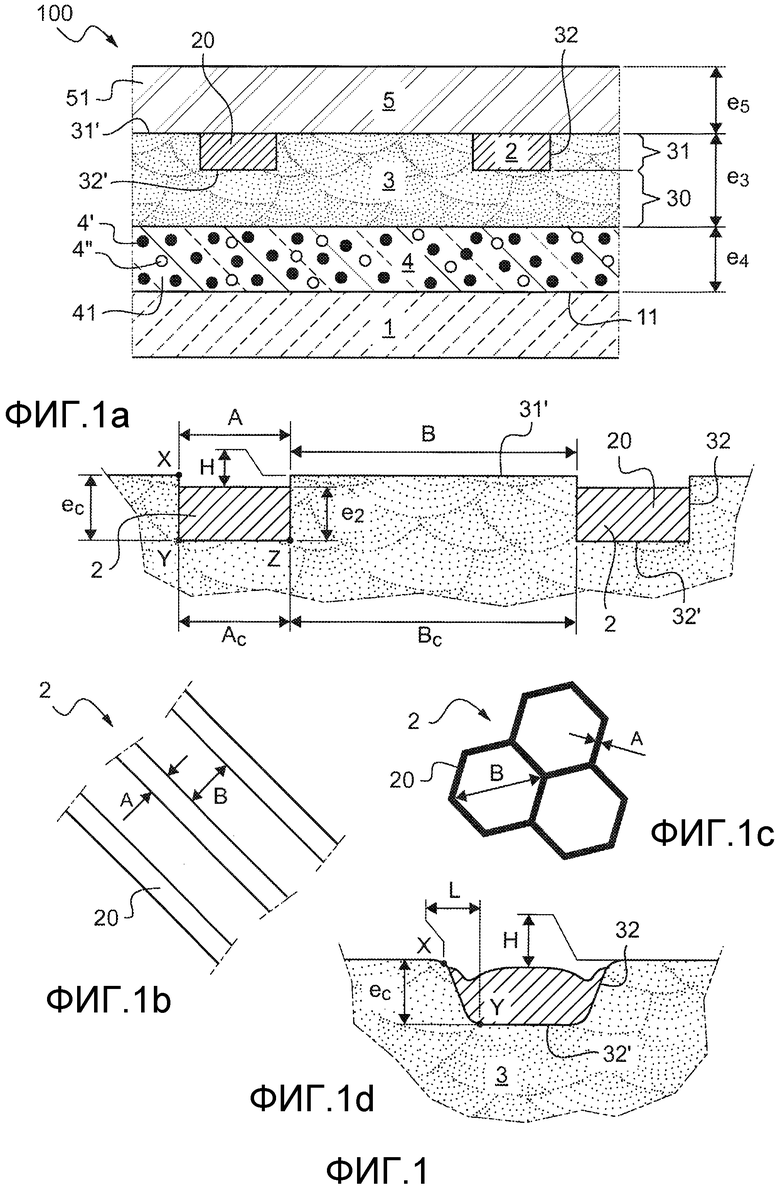

Фиг. 2’a, 2’b и 6 - фотографии, снятые через сканирующий электронный микроскоп (СЭМ), вид сверху и детальный вид, электропроводящей основы для OLED (без электропроводящего покрытия) с показом верхней поверхности и нитей сетки, в примере № 2 согласно изобретению.

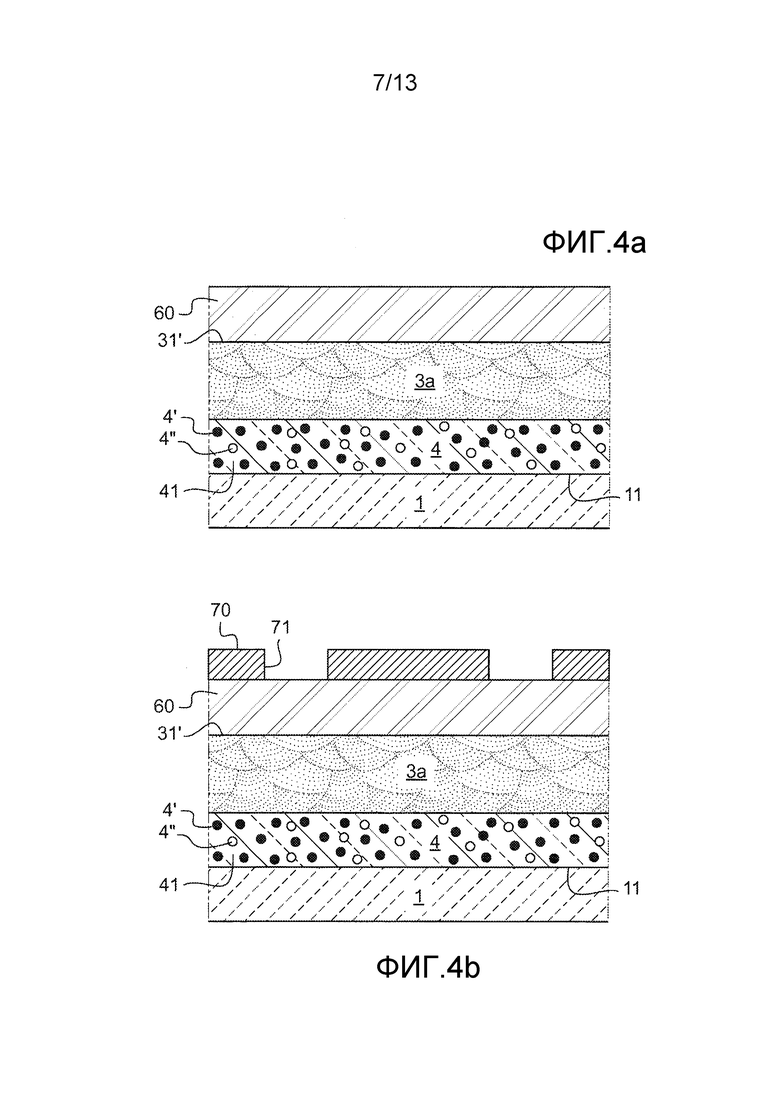

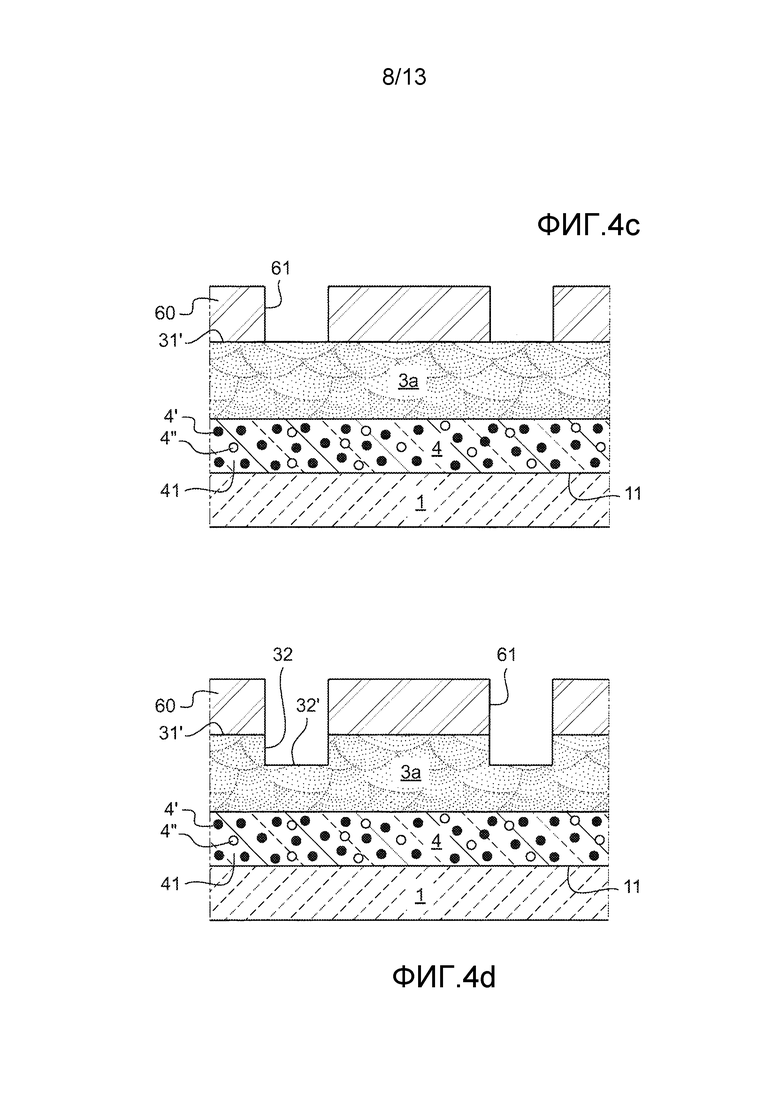

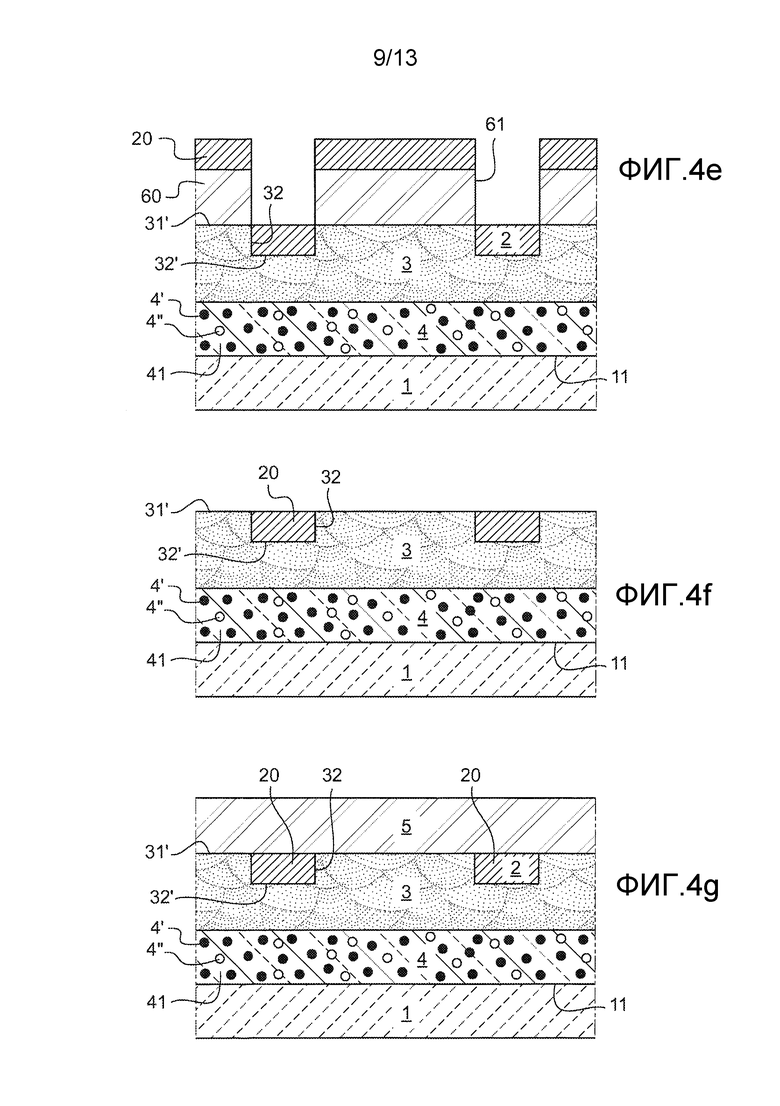

Фиг. 4а-4g схематично иллюстрируют способ изготовления электропроводящей основы, показанной на фиг. 1.

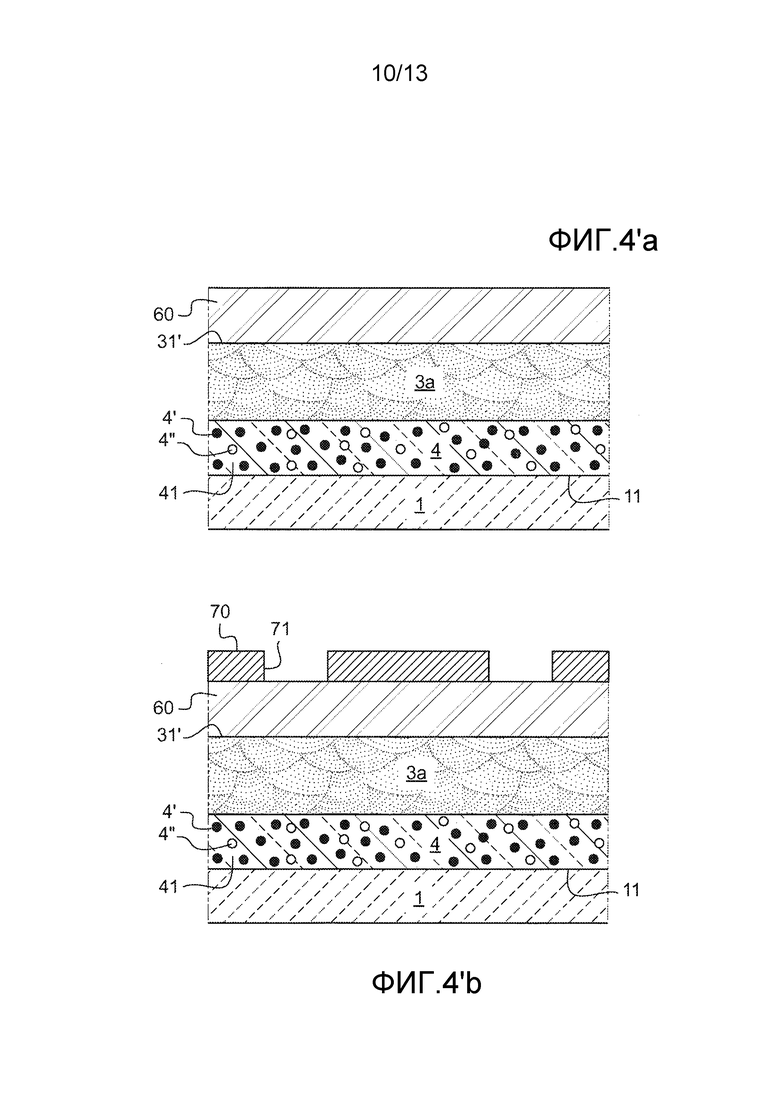

Фиг. 4’а-4’g схематично иллюстрируют вариант способа изготовления электропроводящей основы, показанной на фиг. 1.

Фиг. 5а-5b - фотографии, снятые через сканирующий электронный микроскоп, с показом частично структурированного слоя с полостью.

Следует уточнить, что для большей ясности различные элементы показанных объектов воспроизведены не в масштабе.

На фиг. 1 представлен очень схематичный вид сбоку в разрезе электропроводящей и рассеивающей основы 100 для органического электролюминесцентного устройства OLED с излучением через подложку (или “bottom emission” на английском языке).

Эта основа 100 содержит плоскую или изогнутую стеклянную подложку 1 из органического или минерального стекла с показателем преломления ns от 1,3 до 1,6, плоского и даже текстурированного для обеспечения рассеяния, с первой главной стороной 11, называемой первой поверхностью, на которой в порядке удаления от подложки находятся:

- факультативный слой (не показан), не пропускающий щелочи, если стекло является минеральным, или влагонепроницаемый, если стекло является органическим, например, из нитрата кремния или из Ti(Zr)O2,

- электроизолирующий слой 41 вывода света, образованный дополнительным рассеивающим слоем с рассеивающими элементами 4’ (частицами и т.д.) и предпочтительно минеральным слоем, в частности, из стекловидных материалов с высоким показателем, с показателем преломления n4 от 1,7 до 2,3, предпочтительно от 1,80 до 2,10 и, в частности, от 1,85 до 2,00, при этом стекловидные материалы содержат рассеивающие элементы в виде рассеивающих частиц 4’ и, возможно, пор 4”, при этом слой имеет заданную, предпочтительно микронную толщину е4,

- частично структурированный по толщине слой 3, электроизолирующий, минеральный, с высоким показателем, с показателем преломления n4 от 1,7 до 2,3, предпочтительно от 1,80 до 2,10 и, в частности, от 1,85 до 2,00, предпочтительно стекловидный материал с высоким показателем (предпочтительно эмаль), предпочтительно микронной толщины е3 и без рассеивающих частиц, добавленных в материал с высоким показателем, покрывающий поверхность дополнительного рассеивающего слоя, содержащий:

- область (сплошную и не текстурированную), называемую нижней областью 30, которая в данном случае нанесена непосредственно на дополнительный рассеивающий слой, имеет заданную, предпочтительно микронную толщину е’3 и покрывает поверхность дополнительного рассеивающего слоя,

- структурированную область 31 с рельефами и впадинами, при этом рельефы образуют плоскую верхнюю поверхность 31’, при этом полости или впадины ограничены дном 32’ (образующим нижнюю поверхность) и боковинами 32, при этом высота ес полости предпочтительно не превышает 1500 нм, при этом полости расположены в соответствии с заданным порядком (одномерно или двухмерно, в частности, в виде ячеек), равномерно или неравномерно, при этом верхняя поверхность является локально плоской,

- электрод 2, содержащий слой в виде сетки 20, называемой металлической сеткой, из металлического(их) материала(ов), предпочтительно из серебра, при этом сетка в данном случае является однослойной и образована нитями 20, называемыми также дорожками, закрепленными во всех полостях, при этом нити имеют ширину А менее 50 мкм, предпочтительно меньшую или равную 30 мкм (и по меньшей мере 1мкм), и отстоят друг от друга на расстояние В, меньшее или равное 5000 мкм, при этом сетка имеет толщину е2 по меньшей мере 100 нм и предпочтительно меньшую 1500 нм, при этом сетка имеет сопротивление квадрата менее 20 Ом/квадрат и даже менее 10 Ом/квадрат или 5 Ом/квадрат,

- электропроводящее покрытие 5, в данном случае однослойное, толщиной е5, меньшей или равной 500 нм, с удельным сопротивлением ρ5 менее 20 Ом⋅см, превышающим удельное сопротивление металлической сетки, и с заданным показателем преломления n5 по меньшей мере 1,55, образованное минеральным слоем 51 из прозрачного проводящего оксида на сетке и верхней поверхности.

Для характеристики полостей, как показано на фиг. 1а (вид детали фиг. 1), определяют ширину Ас на дне полости и расстояние Вс между двумя днищами соседних полостей, при этом ес является центральной высотой от центра дна полости.

Расстояние Н между верхней поверхностью 32 и поверхностью металлической сетки 2 (в центре полости) по абсолютной величине меньше или равно 100 нм, предпочтительно меньше или равно 30 нм. Сетка может выступать над верхней поверхностью или может быть ниже нее (как показано на фиг. 1а или 1d).

Предпочтительно частично структурированный слой 3 является локально плоским и не содержит рассеивающих частиц. Предпочтительно частично структурированный слой не содержит пор, по меньшей мере, не содержит или содержит мало открытых пор на поверхности, во всяком случае не содержит пор, которые могли бы рассеивать свет и/или создавать локально слишком большую шероховатость на поверхности.

Для последующего изготовления устройства OLED добавляют органическую электролюминесцентную систему, простую или комбинированную (тандем и т.д.), верхний отражающий (или полуотражающий) электрод, в частности, металлический, в частности, на основе серебра или алюминия.