Узел соединения агрегата внешней обвязки с корпусом турбомашины.

Изобретение относится к области турбомашиностроения, а именно, авиадвигателестроения, а именно, к системам крепления внешней обвязки на корпусе газотурбинного двигателя.

Известен узел соединения агрегата внешней обвязки с корпусом турбомашины (далее узел соединения), содержащий кронштейн, жестко соединенный с агрегатом внешней обвязки, причем на кронштейне, зацело с ним, выполнен выступ (фланец), соединенный с корпусом турбомашины посредством фланцевого соединения (А.А. Иноземцев, М.А. Нихамкин, В.Л. Сандрацкий, «Газотурбинные двигатели», ОАО «Авиадвигатель», г. Пермь, 2007 г., стр. 896, рис. 13.2.3_1).

Недостатками известного узла соединения агрегата внешней обвязки с корпусом турбомашины является наличие фланцевого соединения кронштейна с корпусом турбомашины, что снижает жесткость соединения и увеличивает массу узла в целом.

Техническим результатом, достигаемом при использовании заявленного изобретения, является увеличение жесткости соединения, что приводит к повышению прочности и надежности узла соединения в случае динамической нагруженности, а именно при воздействии вибраций, а также снижение массы узла соединения в целом.

Указанные технические эффекты достигаются тем, что в известном узле соединения агрегата внешней обвязки с корпусом турбомашины, содержащем кронштейн, жестко соединенный с агрегатом внешней обвязки, причем на кронштейне, зацело с ним, выполнен выступ, жестко соединенный с корпусом, согласно настоящему изобретению выступ жестко зафиксирован в пазу посредством неразъемного соединения, выполненном в свою очередь в силовом элементе корпуса.

Общеизвестно, что снижение массы и увеличение жесткости конструкции увеличивает значения собственных частот колебаний последней. В случае турбомашины, которая ввиду специфики своей работы является очень вибронагруженной, желательно выводить собственные частоты колебаний ее деталей и узлов из рабочего диапазона частот вращения роторов. Это снижает общий уровень вибраций и повышает прочность и надежность турбомашины в целом.

Выполнение узла соединения с жесткой фиксацией выступа в пазу реализуется неразъемным соединением, что по причине отсутствия плоскости разъема увеличивает жесткость соединения, что повышает прочность и надежность узла в целом. Кроме того, при таком соединении происходит замена материала корпуса в пазу материалом кронштейна, а также исключено наличие крепежных элементов, что снижает массу узла соединения в целом.

Выполнение паза в силовом элементе корпуса (фланце, ребре, шпангоуте и т.д.) увеличивает жесткость узла соединения в целом.

В частном случае реализации:

Паз повторяет геометрическую форму выступа по сопрягаемым поверхностям.

Выступ жестко зафиксирован в пазу посредством сварки.

Повторение пазом геометрической формы выступа позволяет реализовать качественное жесткое соединение, например, посредством сварки, что увеличивает жесткость и прочность соединения.

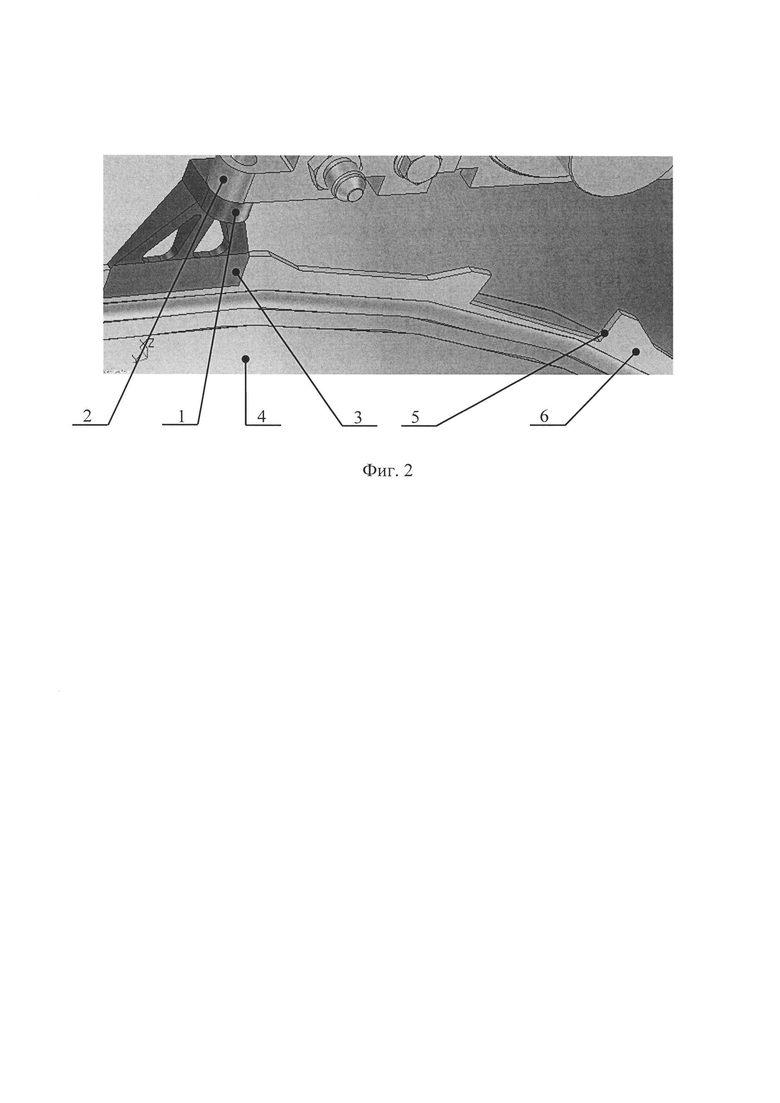

Сопрягаемая поверхность выступа с пазом находится на расстоянии от места перехода кронштейна к выступу большем, чем ширина зоны термического влияния сварного шва.

Зона перехода основного тела кронштейна к выступу является зоной максимальных динамических напряжений, вызванных вибрацией. Поэтому выполнение сопрягаемых поверхностей выступа с пазом на расстоянии от места перехода основного тела кронштейна к выступу большем, чем ширина зоны термического влияния сварного шва, позволяет исключить влияние снижения свойств материала кронштейна в результате сварки в данной области, что повышает прочность и надежность последнего и всего узла соединения в целом. Для сварных соединений данного рода деталей турбомашины зона термического влияния на свойства материала не превышает 10 мм.

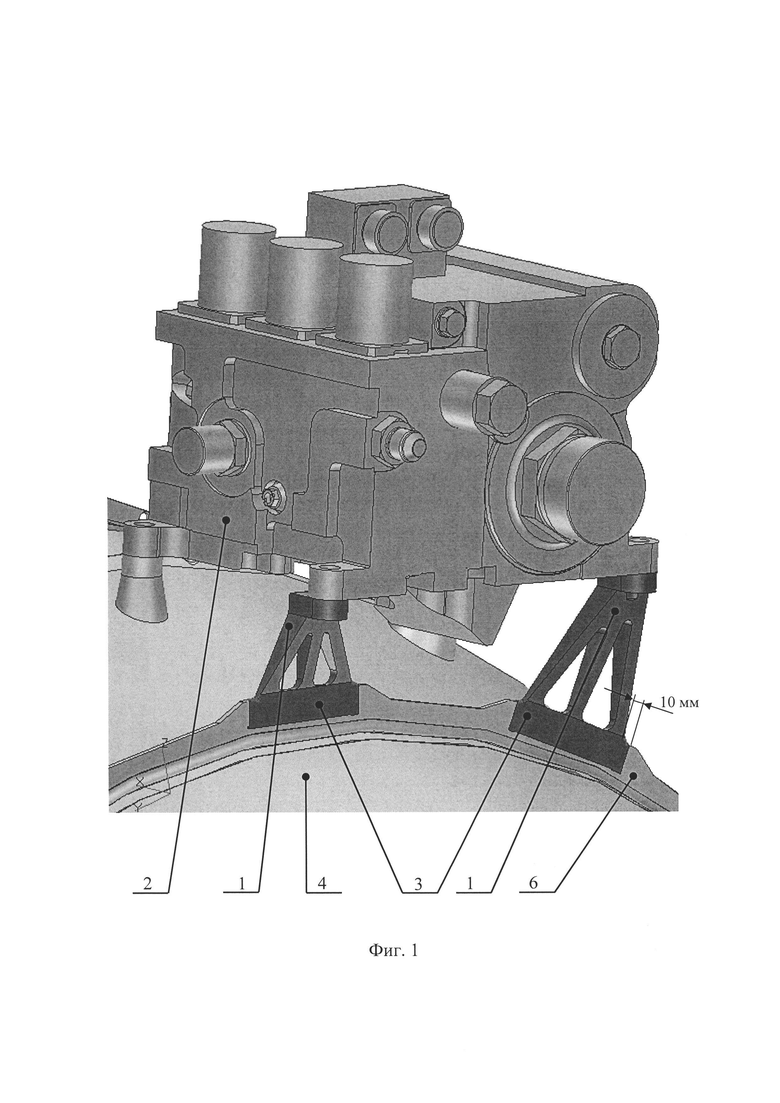

Силовой элемент корпуса в области паза имеет локальное усиление, например, возможно увеличение высоты боковых участков силового элемента, прилегающих к пазу (см. фиг. 1). Выполнение локального усиления силового элемента корпуса в области паза увеличивает жесткость и прочность конструкции.

Совокупность описанных признаков позволяет повысить собственные частоты колебаний узла соединения и вывести их выше рабочего диапазона частот вращения роторов турбомашины за счет снижения массы и увеличения жесткости конструкции, что повышает прочность и надежность последней.

На фиг. 1 представлен узел соединения агрегата внешней обвязки с корпусом турбомашины.

На фиг. 2 представлен паз в силовом элементе корпуса турбомашины.

Узел соединения агрегата внешней обвязки с корпусом турбомашины (фиг. 1), содержащий кронштейн 1, жестко соединенный с агрегатом внешней обвязки 2 (например, посредством фланцевого соединения). На кронштейне 1, зацело с ним, выполнен выступ 3, жестко соединенный с корпусом 4, а именно выступ 3 жестко зафиксирован в пазу 5 (фиг. 2) посредством сварки, выполненном в свою очередь в силовом элементе 6 корпуса 4. В частном случае реализации силовой элемент 6 выполнен в виде окружного ребра. Агрегат внешней обвязки 2 соединен с кронштейном 1 посредством болтового соединения.

При сборке узла соединения выступ 3 кронштейна 1 заводят в паз 5, выполненный на силовом элементе 6 корпуса 4, и приваривают один к другому. После чего на кронштейн 1 устанавливают агрегат внешней обвязки 2.

В процессе работы турбомашины узел соединения вместе с агрегатом внешней обвязки 2 (например, топливным насосом, топливным дозатором, трубопроводами и т.д.) испытывает вибрационное воздействие и начинает неким образом колебаться. В случае отсутствия собственных частот колебания в рабочем диапазоне частот вращения роторов значительно снижается вероятность возникновения резонансных эффектов, что обеспечивает низкий уровень динамических напряжений. При этом конструктивное исполнение обеспечивает реализацию максимума динамических напряжений не в области сварного шва. В результате при работе турбомашины материалы деталей узла соединения меньше накапливают усталость.

Реализация узла соединения меньшей массы и большей жесткости позволяет снизить динамические напряжения при колебаниях конструкции за счет вывода собственных частот колебаний последней выше рабочего диапазона частот вращения роторов турбомашины и снижения общего уровня вибраций, что повышает прочность и надежность узла соединения в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРОНШТЕЙН КРЕПЛЕНИЯ АГРЕГАТА НА ОБЕЧАЙКЕ КОРПУСА ТУРБОМАШИНЫ | 2017 |

|

RU2678187C2 |

| УЗЕЛ СОЕДИНЕНИЯ СИЛОВОГО ЦИЛИНДРА ПРИВОДА НАПРАВЛЯЮЩИХ АППАРАТОВ С ПРОМЕЖУТОЧНЫМ КОРПУСОМ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2015 |

|

RU2578783C1 |

| РАДИАЛЬНАЯ УПРУГАЯ ОПОРА РОТОРА ТУРБОМАШИНЫ | 2015 |

|

RU2600190C1 |

| КУЗОВ ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ЕГО СБОРКИ | 2006 |

|

RU2308394C1 |

| Узел соединения трубопроводов турбомашины | 2017 |

|

RU2675024C1 |

| УСТРОЙСТВО ЗАКРЕПЛЕНИЯ ЗАЩИТНОЙ ДВЕРИ | 2019 |

|

RU2780429C2 |

| Рабочий орган культиватора с генератором вибрации | 2018 |

|

RU2701676C1 |

| Узел крепления трубопровода на корпусе турбомашины | 2017 |

|

RU2682232C1 |

| УПОРНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2013 |

|

RU2529070C1 |

| Гаситель крутильных колебаний | 2022 |

|

RU2793989C1 |

Изобретение относится к области турбомашиностроения, а именно к авиадвигателестроению. Техническим результатом является увеличение жесткости соединения, что приводит к повышению прочности и надежности узла соединения в случае динамической нагруженности, а именно при воздействии вибраций, а также снижение массы узла соединения в целом. Указанный технический эффект достигается тем, что в известном узеле соединения агрегата внешней обвязки с корпусом турбомашины, содержащем кронштейн, жестко соединенный с агрегатом внешней обвязки, причем на кронштейне, зацело с ним, выполнен выступ, жестко соединенный с корпусом, согласно настоящему изобретению выступ жестко зафиксирован в пазу посредством неразъемного соединения, выполненном в свою очередь в силовом элементе корпуса. 4 з.п. ф-лы, 2 ил.

1. Узел соединения агрегата внешней обвязки с корпусом турбомашины, содержащий кронштейн, жестко соединенный с агрегатом внешней обвязки, причем на кронштейне, зацело с ним, выполнен выступ, жестко соединенный с корпусом, отличающийся тем, что выступ жестко зафиксирован в пазу посредством неразъемного соединения, выполненном в свою очередь в силовом элементе корпуса.

2. Узел по п. 1, отличающийся тем, что соответствующий паз повторяет геометрическую форму выступа по сопрягаемым поверхностям.

3. Узел по п. 1, отличающийся тем, что выступ жестко зафиксирован в пазу посредством сварки.

4. Узел по п. 3, отличающийся тем, что сопрягаемая поверхность выступа с пазом находится на расстоянии от места перехода кронштейна к выступу большем, чем ширина зоны термического влияния сварного шва.

5. Узел по п. 1, отличающийся тем, что силовой элемент корпуса в области паза имеет локальное усиление.

| УСТРОЙСТВО СОЕДИНЕНИЯ СИЛОВОГО КОРПУСА И КОРОБКИ ПРИВОДНЫХ АГРЕГАТОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2005 |

|

RU2313676C2 |

| Множительное устройство на однокаскадном магнитном усилителе | 1960 |

|

SU148537A1 |

| Способ лечения дистрофий у пушных зверей | 1952 |

|

SU98974A1 |

| WO 2010122120 A1, 28.10.2010. | |||

Авторы

Даты

2018-02-28—Публикация

2017-04-04—Подача