Изобретение относится к конструированию узлов соединительной арматуры трубопроводов в машиностроении, преимущественно турбомашиностроении.

В качестве наиболее близкого аналога (прототипа) выбран узел соединения трубопроводов турбомашины, содержащий хомут, выполненный в виде пары металлических (сталь, титан, алюминий и т.д.) колодок с выемками под трубопроводы, средство соединения их между собой, прокладки, расположенные в выемках между колодками и каждым трубопроводом (А.А. Иноземцев, М.А. Нихамкин, В.Л. Сандрацкий, «Газотурбинные двигатели», ОАО «Авиадвигатель», г. Пермь, 2007 г., стр. 888-889, рис. 13.2.1.6_1 в).

Основными недостатками такого технического решения является значительная масса.

Задачей предлагаемого изобретения является снижение массы устройства с сохранение высокой надежности по аналогии с прототипом в условиях работы при высоких температурах.

Техническим результатом, достигаемым при использовании заявленного устройства, является снижение массы при сохранении требуемой жесткости и прочности и, как следствие, обеспечение ресурса и надежности узла соединения трубопроводов в целом, в том числе и в условиях работы при высоких температурах, то есть при температурах, близких к верхним границам температур допустимой работоспособности применяемых материалов.

Ожидаемый технический результат достигается тем, что узел соединения трубопроводов турбомашины содержит хомут закрепленный на по меньшей мере двух трубопроводах и выполненный в виде пары колодок с выемками под трубопроводы, при этом в колодках выполнены сквозные отверстия под средство соединения их между собой, прокладки, расположенные в выемках между колодками и трубопроводом, при этом каждая колодка снабжена по меньшей мере одним плоским ребром жесткости, выполненным на внешней поверхности и сориентированным в поперечном направлении относительно трубопроводов, а также не превышающим по высоте габариты соответствующей колодки, при этом хомут и ребра жесткости выполнены из армированного волокном композитного материала.

При этом узел соединения трубопроводов турбомашины снабжен шарнирами с полой осью охватывающими соответствующий трубопровод, при этом каждый шарнир установлен внутри выемок, а прокладка установлена соответственно в выемках между колодками и шарниром или между шарниром и трубопроводом.

В узле соединения трубопроводов турбомашины шарнир с полой осью выполнен из антифрикционного материала.

При этом в узле соединения трубопроводов турбомашины шарнир с полой осью выполнен из фторопласта.

При этом узел соединения трубопроводов турбомашины снабжен по меньшей мере двумя крепежными элементами для средства соединения, соосными соответствующему сквозному отверстию.

При этом в узле соединения трубопроводов турбомашины крепежный элемент выполнен зацело с колодкой.

При этом в узле соединения трубопроводов турбомашины колодки выполнены симметричными относительно плоскости их разъема.

При этом в узле соединения трубопроводов турбомашины между колодками реализован зазор.

При этом в узле соединения трубопроводов турбомашины в качестве армирующего волокна выбраны полиимидные или арамидные волокна.

Снабжение каждой колодки, по меньшей мере, одним плоским ребром жесткости обеспечивает требуемую жесткость и прочность каждой колодки, которые воспринимают нагрузки с трубопроводов в работе, что обеспечивает ресурс и надежность узла соединения трубопроводов в целом.

Выполнение ребра жесткости на внешней поверхности увеличивает момент сопротивления изгибу и обеспечивает требуемую жесткость и прочность каждой колодки, которые воспринимают нагрузки (по большей части изгибающие) с трубопроводов в работе, что обеспечивает ресурс и надежность узла соединения трубопроводов в целом.

Выполнение ребра жесткости в поперечном направлении относительно трубопроводов обеспечивает максимальную эффективность работы колодок на изгиб и обеспечивает требуемую жесткость и прочность, что обеспечивает ресурс и надежность узла соединения трубопроводов в целом.

Выполнение хомута с ребрами жесткости из композитного материала снижает массу узла в целом.

Армирование композитного материала волокном обеспечивает требуемую жесткость и прочность при снижении массы, что обеспечивает ресурс и надежность узла соединения трубопроводов в целом.

Выполнение ребра жесткости, не превышающим по высоте габариты соответствующей колодки, обеспечивает требуемую жесткость и прочность колодки, которая воспринимает нагрузки с трубопроводов в работе, что обеспечивает ресурс и надежность узла соединения трубопроводов в целом.

Снабжение узла соединения трубопроводов шарнирами с полой осью, охватывающими соответствующий трубопровод, установкой шарнира в выемках, а прокладок соответственно между колодками и шарниром или между шарниром и трубопроводом, снижает нагрузку на колодки с трубопроводов, а именно, исключает ее моментную составляющую, что обеспечивает ресурс и надежность узла соединения трубопроводов в целом.

Выполнение шарнира из антифрикционного материала снижает износ шарнира, что обеспечивает ресурс и надежность узла соединения трубопроводов в целом.

Выполнение шарнира из фторопласта снижает массу узла соединения трубопроводов в целом.

Снабжение, по меньшей мере, двумя крепежными элементами для средства соединения, соосными соответствующему сквозному отверстию, обеспечивает требуемую жесткость, ресурс и надежность узла соединения трубопроводов в целом.

Выполнение крепежного элемента зацело с колодкой замещает объем материала колодки материалом крепежного элемента, что снижает массу узла соединения трубопроводов в целом.

Выполнение колодок симметричными относительно плоскости их разъема позволяет равномерно (пополам) распределить нагрузку с трубопроводов между ними. Свойство равнопрочности колодок обеспечивает требуемые ресурс и надежность узла соединения трубопроводов в целом.

Реализация зазора между колодками обеспечивает гарантированное стягивание колодок крепежными элементами в случае неточности их изготовления, то есть исключает возможность упереться одной колодки в другую до обеспечения требуемого усилия обжатия трубопровода с прокладкой, что обеспечивает требуемую жесткость, ресурс и надежность узла соединения трубопроводов в целом.

Выбор в качестве армирующего волокна полиимидных или арамидных волокон обеспечивает требуемую жесткость и прочность в условиях работы при высоких температурах.

Сущность настоящего изобретения поясняется чертежами.

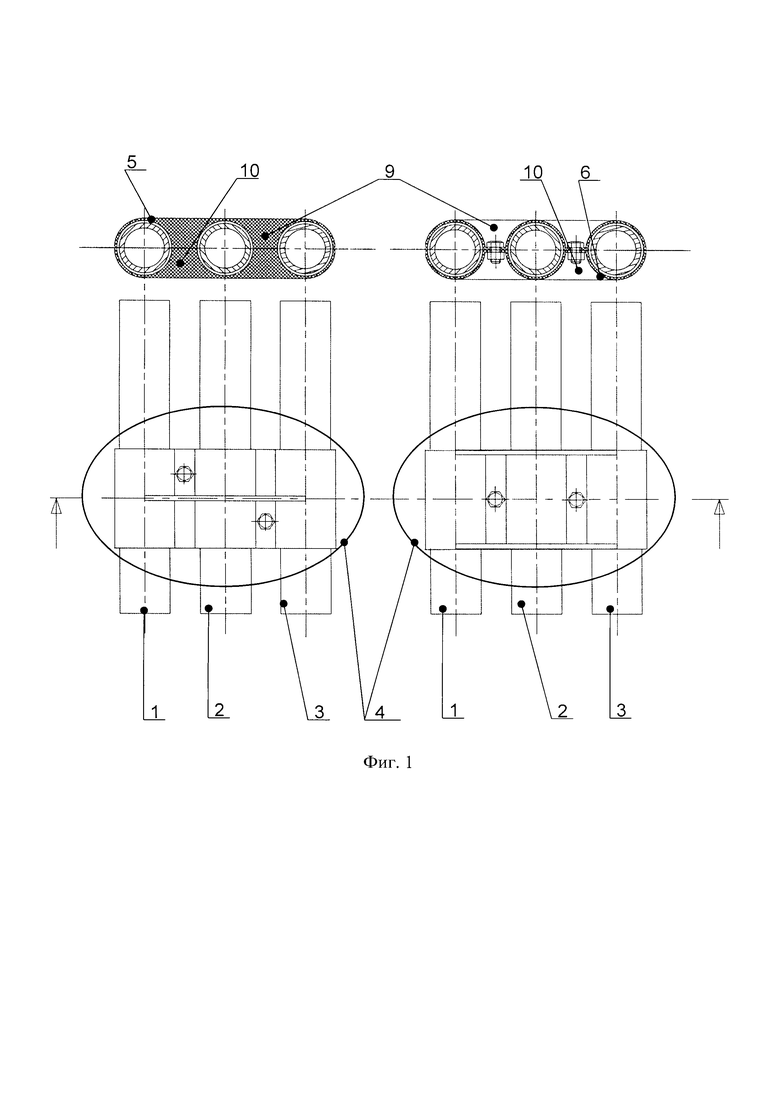

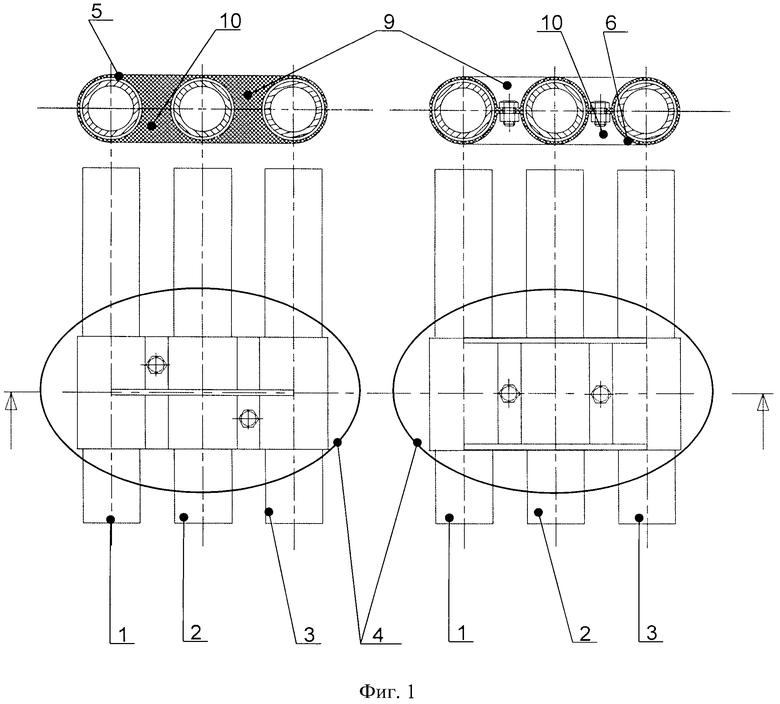

На фиг. 1 - представлен узел соединения трубопроводов из композитного материала для соединения трех трубопроводов турбомашины. В частном случае реализации композитный материал армирован полиимидными или арамидными волокнами.

На фиг. 2 - представлен увеличенный разрез данного устройства по крепежным элементам.

В частном случае реализации узел соединения трубопроводов 1, 2, 3 турбомашины содержит хомут 4 (фиг. 1), состоящий из колодок 5, 6, выполненных из композитного материала, армированного полиимидными или арамидными волокнами, что позволяет сохранять работоспособность при высоких температурах, средства крепления 7, в виде болтового соединения, и прокладок 8, выполняющих функцию демпферов (фиг. 2). Каждая колодка 5, 6 снабжена по крайней мере одним плоским ребром жесткости 9, 10, расположенных поперек трубопроводов 1, 2, 3 и не превышающих своей высотой габаритов хомута 4.

Сборка узла осуществляется следующим образом: на соединяемые участки трубопроводов 1, 2, 3 устанавливают прокладки 8. Охватывают их с двух сторон колодками 5, 6. После чего стягивают последние средствами крепления 7, в представленном случае исполнения конструкции узла - это болтовое соединение.

В работе конструкция при помощи хомута 4 образует между трубопроводами 1, 2, 3 более жесткую систему, чем каждый из трубопроводов 1, 2, 3 по отдельности. Из-за высокой динамической нагруженности турбомашины все элементы ее конструкции подвергаются динамическому воздействию, что приводит к их вынужденным колебаниям. Представленное соединение снижает амплитуды колебаний каждого трубопровода 1, 2, 3 в отдельности и привносит в систему дополнительное демпфирование за счет свойств прокладок 8, тем самым снижая динамические напряжения в трубопроводах 1, 2, 3. При этом каждый из трубопроводов 1, 2, 3 нагружает хомут 4 своей силой. Поэтому хомут 4, а именно колодки 5, 6 и их средство крепления (соединения) 7, удерживают трубопроводы 1, 2, 3 вместе, обеспечивая их совместные колебания за счет своих жесткостных и прочностных свойств.

Исполнение заявленной конструкции из композитного материала, армированного полиимидными или арамидными волокнами, позволяет значительно снизить массу и обеспечить требуемые ресурс и надежность, в том числе и при работе в условиях высоких температур всего узла в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел крепления трубопровода на корпусе турбомашины | 2017 |

|

RU2682232C1 |

| ВОЗДУХОВОД ДЛЯ СИСТЕМЫ ОХЛАЖДЕНИЯ И ВЕНТИЛИРОВАНИЯ ТЯГОВЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ ЛОКОМОТИВОВ | 2018 |

|

RU2689393C1 |

| ХОМУТ ДЛЯ ВЕРТИКАЛЬНОГО ТРУБОПРОВОДА | 2010 |

|

RU2519126C2 |

| СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО, ТРУБЫ, СОДЕРЖАЩИЕ ТАКОЕ СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ТРУБОПРОВОДА ДЛЯ ТЕКУЧЕЙ СРЕДЫ ДЛЯ ЛЕТАТЕЛЬНОГО ИЛИ КОСМИЧЕСКОГО АППАРАТА, И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО УСТРОЙСТВА | 2013 |

|

RU2640147C2 |

| УЗЕЛ КОНСТРУКТИВНЫХ КОМПОНЕНТОВ ТРАНСПОРТНОГО СРЕДСТВА И ИХ СОЕДИНЕНИЕ | 2015 |

|

RU2697342C2 |

| КРЕПЕЖНАЯ ГНЕЗДОВАЯ КОЛОДКА | 2013 |

|

RU2584126C2 |

| Разъемный корпус турбомашины | 2017 |

|

RU2657404C1 |

| ЖЕЛЕЗНОДОРОЖНАЯ ТОРМОЗНАЯ КОЛОДКА С УСИЛЕННОЙ БОКОВИНОЙ | 2008 |

|

RU2397091C2 |

| Несущая конструкция для устройства подвесного унитаза | 2016 |

|

RU2710143C2 |

| Узел соединения агрегата внешней обвязки с корпусом турбомашины | 2017 |

|

RU2645831C1 |

Изобретение относится к конструированию узлов соединительной арматуры трубопроводов в машиностроении, преимущественно турбомашиностроении. Узел соединения трубопроводов турбомашины содержит хомут, закрепленный на по меньшей мере двух трубопроводах и выполненный в виде пары колодок с выемками под трубопроводы, прокладки, расположенные в выемках между колодками и трубопроводом. В колодках выполнены сквозные отверстия под средство соединения их между собой. Каждая колодка снабжена по меньшей мере одним плоским ребром жесткости, выполненным на внешней поверхности и сориентированным в поперечном направлении относительно трубопроводов. Ребро жесткости не превышает по высоте габариты соответствующей колодки. Хомут и ребра жесткости выполнены из армированного волокном композитного материала. В качестве армирующего волокна выбраны полиимидные или арамидные волокна. Изобретение обеспечивает снижение массы при сохранении требуемой жесткости и прочности и, как следствие, обеспечение ресурса и надежности узла соединения трубопроводов в целом, в том числе и в условиях работы при высоких температурах. 8 з.п. ф-лы, 2 ил.

1. Узел соединения трубопроводов турбомашины, содержащий хомут, закрепленный на по меньшей мере двух трубопроводах и выполненный в виде пары колодок с выемками под трубопроводы, при этом в колодках выполнены сквозные отверстия под средство соединения их между собой, прокладки, расположенные в выемках между колодками и трубопроводом, отличающийся тем, что каждая колодка снабжена по меньшей мере одним плоским ребром жесткости, выполненным на внешней поверхности и сориентированным в поперечном направлении относительно трубопроводов, а также не превышающим по высоте габариты соответствующей колодки, при этом хомут и ребра жесткости выполнены из армированного волокном композитного материала.

2. Узел соединения трубопроводов турбомашины по п. 1, отличающийся тем, что он снабжен шарнирами с полой осью, охватывающими соответствующий трубопровод, при этом каждый шарнир установлен внутри выемок, а прокладка установлена соответственно в выемках между колодками и шарниром или между шарниром и трубопроводом.

3. Узел соединения трубопроводов турбомашины по п. 2, отличающийся тем, что шарнир с полой осью выполнен из антифрикционного материала.

4. Узел соединения трубопроводов турбомашины по п. 3, отличающийся тем, что шарнир с полой осью выполнен из фторопласта.

5. Узел соединения трубопроводов турбомашины по п. 1, отличающийся тем, что он снабжен по меньшей мере двумя крепежными элементами для средства соединения, соосными соответствующему сквозному отверстию.

6. Узел соединения трубопроводов турбомашины по п. 4, отличающийся тем, что крепежный элемент выполнен зацело с колодкой.

7. Узел соединения трубопроводов турбомашины по п. 1, отличающийся тем, что колодки выполнены симметричными относительно плоскости их разъема.

8. Узел соединения трубопроводов турбомашины по п. 1, отличающийся тем, что между колодками реализован зазор.

9. Узел соединения трубопроводов турбомашины по п. 1, отличающийся тем, что в качестве армирующего волокна выбраны полиимидные или арамидные волокна.

| US 2006060726 A1, 23.03.2006 | |||

| US 2008245932 A1, 09.10.2008 | |||

| US 20140224942 A1, 14.08.2014 | |||

| Способ регулирования содержания металла в сплаве | 1976 |

|

SU579352A1 |

| US 2013187013 A1, 25.07.2013 | |||

| WO 2011163535 A2, 29.12.2011. | |||

Авторы

Даты

2018-12-14—Публикация

2017-11-17—Подача