Изобретение относится к узлам приводов авиационных газотурбинных двигателей, газотурбинных установок наземного применения и может использоваться в машиностроении для соединения модулей, например двигателя внутреннего сгорания и коробки передач.

Известна конструкция газотурбинного двигателя с болтовым или шпилечным соединением силового корпуса (рамы) с коробкой приводных агрегатов по фланцевому разъему. При этом для обеспечения герметичности разъема используется паронитовая прокладка с нанесенным на нее герметиком (Техническое описание Д-30 II серии, М.: Машиностроение, 1973 г., стр.32-43).

Недостатком известной конструкции является низкая технологичность устройства, так как разъем должен включать в себя помимо прокладки набор гаек и шпилек, ввернутых с натягом в корпус или в коробку, или комплект болтов и гаек для соединения коробки и корпуса, а также детали для их центрирования.

Наиболее близким к заявляемой конструкции является устройство для монтажа коробки приводов с регулируемой жесткостью крепления (US №6260351 В1).

Недостатком известной конструкции, принятой за прототип, является большое количество деталей соединения корпуса и коробки, входящих в конструкцию, низкая жесткость конструкции в месте разъема корпуса и коробки, а также в элементах крепления, не обеспечивающая гарантированное герметичное соединение внутренних полостей, низкая точность взаимного центрирования, что определяет незащищенность кинематической цепи на участке привода коробки.

Техническая задача, на решение которой направлено заявляемое изобретение, заключается в повышении надежности соединения силового корпуса и коробки приводных агрегатов путем обеспечения их жесткого соединения и герметичности внутренних полостей за счет подвижного элемента, свободного от воздействия радиальных и осевых нагрузок, возникающих в соединении.

Сущность технического решения заключается в том, что в устройстве соединения силового корпуса и коробки приводных агрегатов газотурбинного двигателя, содержащем элементы крепления, согласно изобретению, на коробке приводных агрегатов установлен и закреплен прижимным фланцем с возможностью смещения по торцу коробки телескопически соединенный с корпусом подвижный элемент, при этом между сопряженными поверхностями фланца и подвижного элемента выполнен зазор.

Установка на коробке приводных агрегатов подвижного элемента, телескопически соединенного с корпусом, обеспечивает возможность смещения по поверхности торца коробки перпендикулярного оси телескопических поверхностей соединения в пределах, компенсирующих допустимое отклонение соосности, и наличие других допустимых погрешностей изготовления деталей корпуса и коробки. Наличие подвижного элемента в конструкции герметично соединяет внутренние полости коробки и корпуса, исключает воздействие нагрузок, возникающих вследствие погрешностей изготовления деталей, снижает воздействие вибрации от вращающихся деталей и узлов двигателя на детали, соединяющие внутренние полости.

Наличие зазора между сопряженными поверхностями фланца и подвижного элемента предотвращает деформацию деталей в соединении при монтаже коробки на корпус, которая возможна вследствие влияния допустимых погрешностей изготовления деталей.

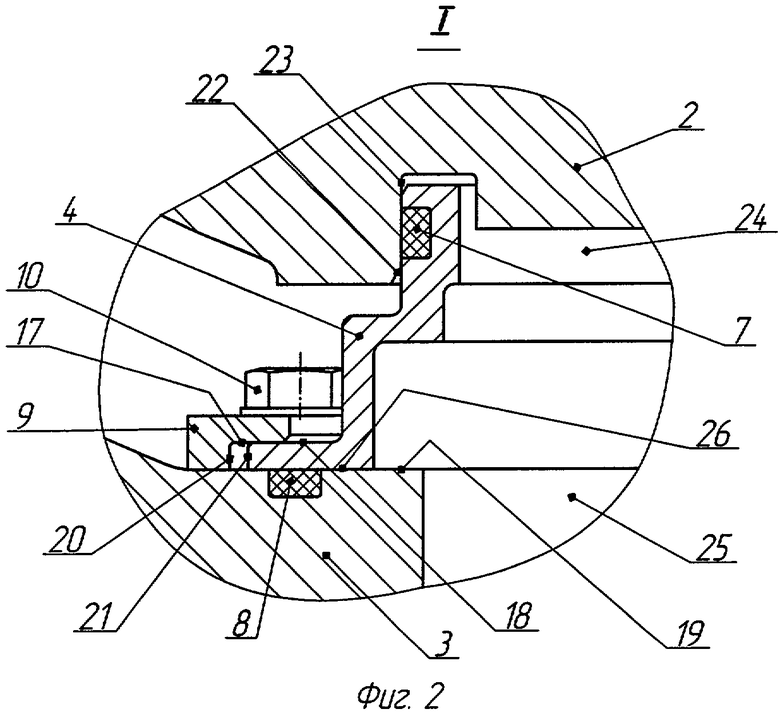

На фиг.1 изображено крепление коробки приводных агрегатов на силовом корпусе газотурбинного двигателя.

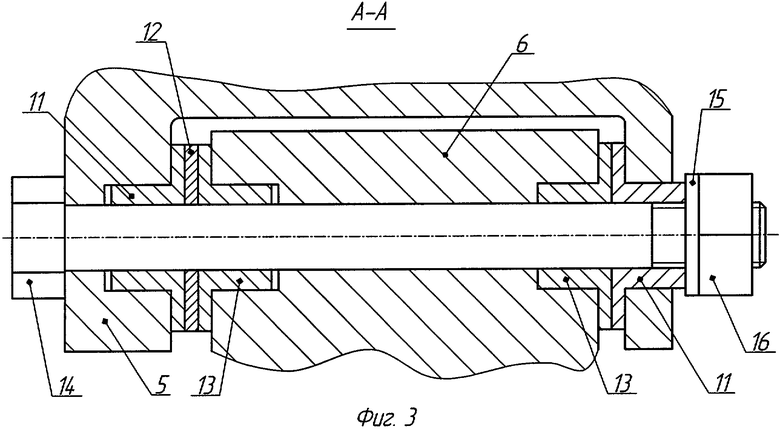

На фиг.2 - элемент I на фиг.1 (подвижный элемент в увеличенном виде).

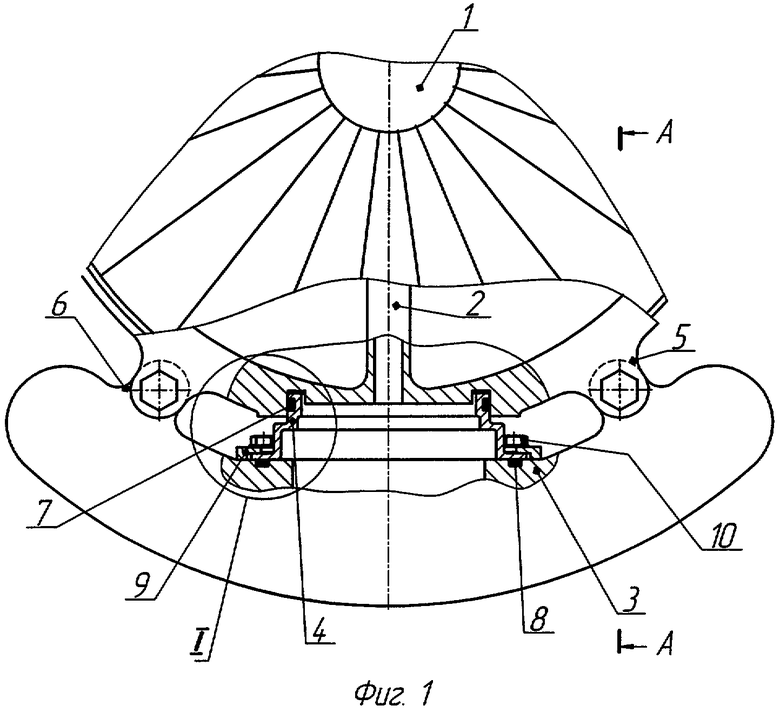

На фиг.3 - разрез А-А на фиг.1.

Устройство соединения силового корпуса и коробки приводных агрегатов газотурбинного двигателя 1 состоит из силового корпуса 2, коробки приводных агрегатов 3, подвижного элемента 4, элементов крепления 5 корпуса, элементов крепления 6 коробки, уплотнительных колец 7 и 8, прижимного фланца 9 и болтов 10 крепления фланца 9 на коробке 3. Элементы 5 включают в себя центрирующие втулки 11 и регулировочные шайбы 12. Элементы 6 включают в себя центрирующие втулки 13. Крепление коробки к корпусу осуществляется центрирующими болтами 14, шайбами 15 и гайками 16. Подвижный элемент 4 с уплотнительным кольцом 7 в кольцевой канавке ставится на торец коробки 3, при этом под него в кольцевую канавку коробки ставится уплотнительное кольцо 8. На подвижный элемент 4 ставится прижимной фланец 9, который крепится к коробке 3 при помощи болтов 10. Имеющийся зазор между поверхностью 17 прижимного фланца 9 и поверхностью 18 подвижного элемента 4 позволяет последнему перемещаться по поверхности 19 торца коробки 3 в пределах зазора между поверхностью 20 прижимного фланца 9 и поверхностью 21 элемента 4 без нарушения герметичности соединяемых полостей корпуса и коробки. Перемещение элемента 4 в пределах указанного зазора предотвращает деформацию деталей в соединении при монтаже коробки на корпус, которая возможна вследствие влияния допустимых погрешностей изготовления деталей.

Устройство работает следующим образом. При монтаже коробки 3 на корпус 2 телескопическая часть подвижного элемента 4 с уплотнительным кольцом 7 входит по фаске 22 в посадочную поверхность 23 корпуса 2 и герметично закрывает внутреннюю полость 24 корпуса 2 и внутреннюю полость 25 коробки 3. В элементы крепления 5 корпуса 2 и элементы крепления 6 коробки 3 через центрирующие втулки 11 и 13, регулировочные шайбы 12, подобранные на необходимый размер для обеспечения центрирования коробки относительно корпуса вдоль оси двигателя, вставляются центрирующие болты 14. Болты крепятся гайками 16 с шайбами 15. При постановке центрирующих болтов 14 в элементы крепления 5 и 6 происходит центрирование коробки относительно корпуса в горизонтальной плоскости, при этом элемент 4, смещаясь относительно коробки на величину погрешностей изготовления деталей корпуса и коробки, занимает положение, при котором соединение не испытывает деформаций от указанных погрешностей. Герметичность соединения обеспечивается плотным контактом кольца 7 с поверхностью 23, поверхностями канавки элемента 4, плотным контактом кольца 8 с поверхностью 26 подвижного элемента и поверхностями канавки на коробке 3. Элементы 5 и 6 несут на себе силовую нагрузку от воздействия веса коробки и приводных агрегатов, а также воздействие от вибрации вращающихся деталей и узлов двигателя. При этом подвижный элемент 4, обеспечивающий герметичность соединения, не несет на себе силовых нагрузок и обеспечивает герметичность внутренних полостей соединения.

Изобретение относится к узлам приводов газотурбинных двигателей авиационного и наземного применения. Устройство соединения силового корпуса и коробки приводных агрегатов газотурбинного двигателя содержит элементы крепления и подвижный элемент, телескопически соединенный с корпусом. Подвижный элемент установлен на коробке приводных агрегатов и закреплен прижимным фланцем с возможностью смещения по торцу коробки. Между сопряженными поверхностями фланца и подвижного элемента выполнен зазор. Изобретение позволяет повысить надежность соединения силового корпуса и коробки приводных агрегатов путем обеспечения их жесткого соединения и герметичности внутренних полостей. 3 ил.

Устройство соединения силового корпуса и коробки приводных агрегатов газотурбинного двигателя, содержащее элементы крепления, отличающееся тем, что на коробке приводных агрегатов установлен и закреплен прижимным фланцем с возможностью смещения по торцу коробки телескопически соединенный с корпусом подвижный элемент, при этом между сопряженными поверхностями фланца и подвижного элемента выполнен зазор.

| ЕР 1010879 А2, 21.06.2000 | |||

| US 2951395 А, 06.09.1960 | |||

| US 5338075 А, 16.08.1994 | |||

| US 6212974 A, 10.04.2001 | |||

| US 2891746 А, 23.06.1959 | |||

| МУЛЬТИПЛИКАТОР ДЛЯ ТУРБОМАШИНЫ | 2002 |

|

RU2228454C2 |

Авторы

Даты

2007-12-27—Публикация

2005-10-26—Подача